高速航行的船舶需要较大功率动力才能满足航行需求。高速船舶以柴油机作为主要的动力提供设备,驱动高速船舶航行[1]。活塞是柴油机中最为关键也是工作条件最为苛刻的组成零件,柴油的动力几乎全部由活塞提供,但是活塞在高速工作的过程中需要承受较高热负荷与较大机械负荷,所以经常发生故障,严重时甚至会缩短活塞的使用寿命[2-4]。柴油机的内部结构较为复杂,活塞作为最为关键的零部件承受负载,而且柴油机内部环境较为封闭,活塞工作时处于一个较为封闭的高温环境,一旦长时间工作将会出现烧顶、裂纹、拉缸结焦等严重问题[5]。活塞的抗疲劳性与使用寿命直接关联柴油机工作结果的可靠性,所以有必要预测高速船舶柴油机的使用寿命,由于活塞一旦发生故障,整个柴油机将无法正常工作,所以通过预测活塞的使用寿命也是预测柴油机的使用寿命[6]。

数据挖掘技术能够实现设备的故障诊断与问题预测[7]。本文利用数据挖掘技术收集柴油机中活塞的运行状态,结合有限元软件构建模型,通过模拟计算实现高速船舶柴油机寿命预测。

1 高速船舶柴油机使用寿命预测 1.1 基于数据发掘技术的柴油机运行状态收集从数据挖掘技术角度出发,利用k-means聚类算法收集高速船舶航行过程中柴油机以及内部活塞构建的工作数据。k-means聚类算法效率较高,只需要确定均值就能够实现聚类数据,划分相同特征数据,完成数据挖掘。提前设置不同柴油机运行状态类别的初始质心,划分具有相似性的数据点,最优聚类结果则需要迭代划分后的均值,数据聚类过程如下:

1)对于柴油机运行状态,聚类点为任意选取的n个点,表示为

2)除非实现收敛,否则始终执行以下步骤:

假设使用

| $ {c_i} = \arg {\kern 1pt} {\kern 1pt} \mathop {\min {{\left\| {{x_i} - {k_j}} \right\|}^2}}\limits 。$ | (1) |

式中:

| $ {k_j} = \sum\nolimits_{i = 1}^m {\left\{ {{c_i} = j} \right\}} {x_i}/\sum\nolimits_{i = 1}^m {\left\{ {{c_i} = j} \right\}} 。$ | (2) |

3)为实现计算收敛性表达,构建一个畸变函数:

| $ J\left( {c,k} \right) = {\sum\limits_{i = 1}^m {\left\| {{x_i} - {k_{{c_i}}}} \right\|} ^2}。$ | (3) |

式(3)代表各个样本点与该点之间距离的平方和,但是这种畸变函数也是一个非凸函数,极易出现局部优化,不能确保所获得的值为局部最小,所以数据挖掘过程中还需要进一步优化。

如果收集高速船舶柴油机运行状态数据时出现多个故障征兆(该征兆会缩短柴油机的使用寿命),就表示柴油机工作时会出现故障,征兆变量越多表示柴油机运行状态越不平稳,问题分析的复杂性也上升,所以使用主层次分析法优化数据挖掘技术。标准化处理原始柴油机运行状态数据:

| $ \left\{ \begin{split} &{x_{ij}} = {x_{ij}} - {{\bar x}_j}/\sqrt {{var} \left( {{x_j}} \right)} ,i = 1,2, \cdots ,n;j = 1,2, \cdots ,p ,\\ &\bar x = 1/n\cdot \sum\limits_{i = 1}^n {{x_{ij}}},\\ &{var} \left( {{x_j}} \right) = 1/\left( {n - 1} \right)\sum\limits_{i = 1}^n {{{\left( {{x_{ij}} - {{\bar x}_j}} \right)}^2}} 。\end{split} \right.\\[-50pt] $ | (4) |

通过计算相关系数矩阵获得矩阵的特征值以及特征向量,由此计算出贡献率最大的结果用于确定主成分:

| $ G = {\lambda _i}/\sum\limits_{i = 1}^p {{\lambda _i}}。$ | (5) |

式中,

| $ {F_i}_j = {a_{j1}}{x_{i1}} + \cdots + {a_{jp}}{x_{ip}}。$ | (6) |

其中,

聚类处理相同故障征兆下的数据,将各个参数适当简化,获得数据分布规律。聚类之前使用主成分分析法降维数据量,获得极大简化数据,便于后续模型构建。

1.2 构建高速船舶柴油机活塞有限元模型1)模型构建

利用所采集的高速船舶柴油机运行状态数据以及高速船舶柴油机活塞的基本结构数据,构建高速船舶柴油机活塞的Abaqus有限元模型,模型构建过程中使用半连杆法,耦合应力分析活塞,计算出高速船舶柴油机活塞的预测寿命。

柴油机的最大爆发压力为180 bar总排量与气缸数分别为11与6,标定功率与转速分别为314 kW与1900 r/min。按照2 mm每网格的规格划分高速船舶柴油机活塞有限元模型的网格,最大网格尺寸不超过6 mm。软件中能够加密处理活塞销座、顶面以及底面网格,其他部位则使用自动网格划分功能。高速船舶柴油机活塞的有限元模型如图1所示。

|

图 1 高速船舶柴油机活塞有限元模型 Fig. 1 Finite element model of piston of high-speed marine diesel engine |

2)边界条件确定

使用下式计算高速船舶柴油机活塞头部位置传热边界:

| $ {h_g} = 130{D^{ - 0.2}}{q_g}^{0.8}{T_g}^{ - 0.53}{\left[ {{H_1}{H_m}\left( \begin{gathered} 1 + 2\cdot\left( {{V_O}/{V_s}} \right)\cdot \\ q_m^{ - 0.2} - 0.2 \\ \end{gathered} \right)} \right]^{0.8}} 。$ | (7) |

式中:

使用流固耦合的方法计算柴油机中活塞内冷油腔的边界条件。通过计算确定柴油机活塞的冷油强换热系数变化情况,根据计算结果与模型中测试的结果不断调整柴油机活塞热边界条件。

通过该有限元模型计算高速船舶柴油机活塞的应力、热应力、温度场热机耦合条件情况。

1.3 各运行状态高速船舶柴油机活塞寿命预测计算1)机械疲劳工况下柴油机活塞寿命预测

该工况只对燃烧压力与惯性力2种影响加以考虑,这种力都是垂直方向的,所以较为简单,将Abaqus有限元软件的应力计算结果导入Femfat软件,循环加载机械负荷施加后的分析步,循环次数设定为1×106次,通过软件计算确定算上结果数值为2.26×10−5,进一步计算后确定柴油机活塞寿命约为4.76×1010次。

2)热疲劳工况下柴油机活塞寿命预测

只遭受热负荷影响后产生的疲劳损伤称为热疲劳工况,这种工况主要是柴油机工作以后温度迅速上升达到最高燃烧压力温度,反复循环这种疲劳算上影响下柴油机活塞寿命。将Abaqus有限元软件的热应力、温度场结果导入Femfat软件,循环1×106次,通过软件计算确定算上结果数值为8.79×10−6,进一步计算后确定柴油机活塞寿命约为1.26×1011次

3)热机耦合疲劳工况下柴油机活塞寿命预测

综合应力场与温度场的影响计算热机耦合疲劳工况下柴油机活塞寿命,但是这种工况之下,机械负荷的影响占比更大,为了降低计算量,只计算单轴应力状态问题。使用Abaqus有限元软件计算热机耦合条件结果导入Femfat软件中,循环1×106次,通过软件计算确定算上结果数值为7.21×10−5,进一步计算后确定柴油机活塞寿命约为1.41×1010次。

Miner准则尽管预测柴油机寿命时较为有效但是并没有对荷载加载顺序加以考虑,所以利用Miner准则预测高速船舶柴油机活塞寿命后,还需要使用Aeran理论进一步分析柴油机活塞的损伤演化情况,确定循环荷载与柴油机活塞损伤之间的关系。确定高速船舶柴油机活塞寿命基本数值后使用Aeran理论计算高速船舶柴油机活塞损伤演化数值,由该值预测高速船舶柴油机活塞寿命。在有限元模型中计算活塞在不同工况下的损伤情况,利用下式计算下个应力的损伤指标:

| $ \left\{ \begin{gathered} {D_i} = 1 - {\left[ {1 - \left( {{n_{\left( {i + 1} \right),eff}}/{N_{i + 1}}} \right)} \right]^{\left( {{\delta _{i + 1}}/{\mu _{i + 1}}} \right)}}, \\ {n_{\left( {i + 1} \right),eff}} = \left[ {1 - {{\left( {1 - {D_i}} \right)}^{\left( {{\delta _{i + 1}}/{\mu _{i + 1}}} \right)}}} \right]\cdot{N_{i + 1}} 。\\ \end{gathered} \right. $ | (8) |

式中:

| $ D = \left| {{D_{i + 1}}} \right| 。$ | (9) |

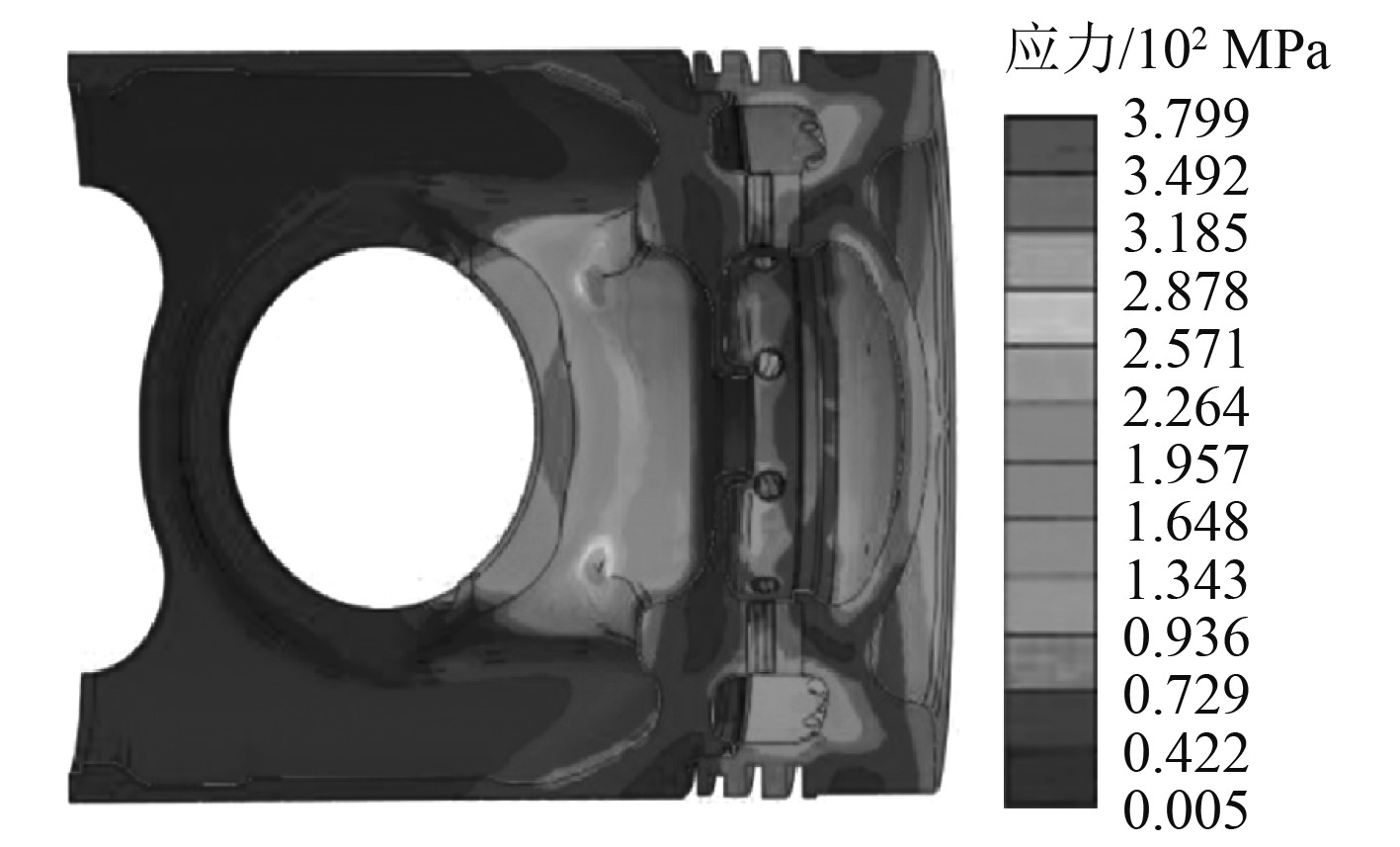

使用Abaqus有限元软件计算得出的高速船舶柴油机活塞应力场结果如图2所示。图2中的高速船舶柴油机活塞应力场是高速船舶柴油机活塞的一个剖面,图中,应力主要在销孔过渡后形成的圆弧位置以及裙中腔等位置集中出现,应力最高值为3.799/102 MPa,稍小一点的应力在上部销孔处集中出现,但是活塞下部位置的应力较小,这种应力分布特点主要由于高速船舶柴油机在工作中产生的燃烧压力所导致。

|

图 2 高速船舶柴油机活塞应力场 Fig. 2 Piston stress field of high-speed marine diesel engine |

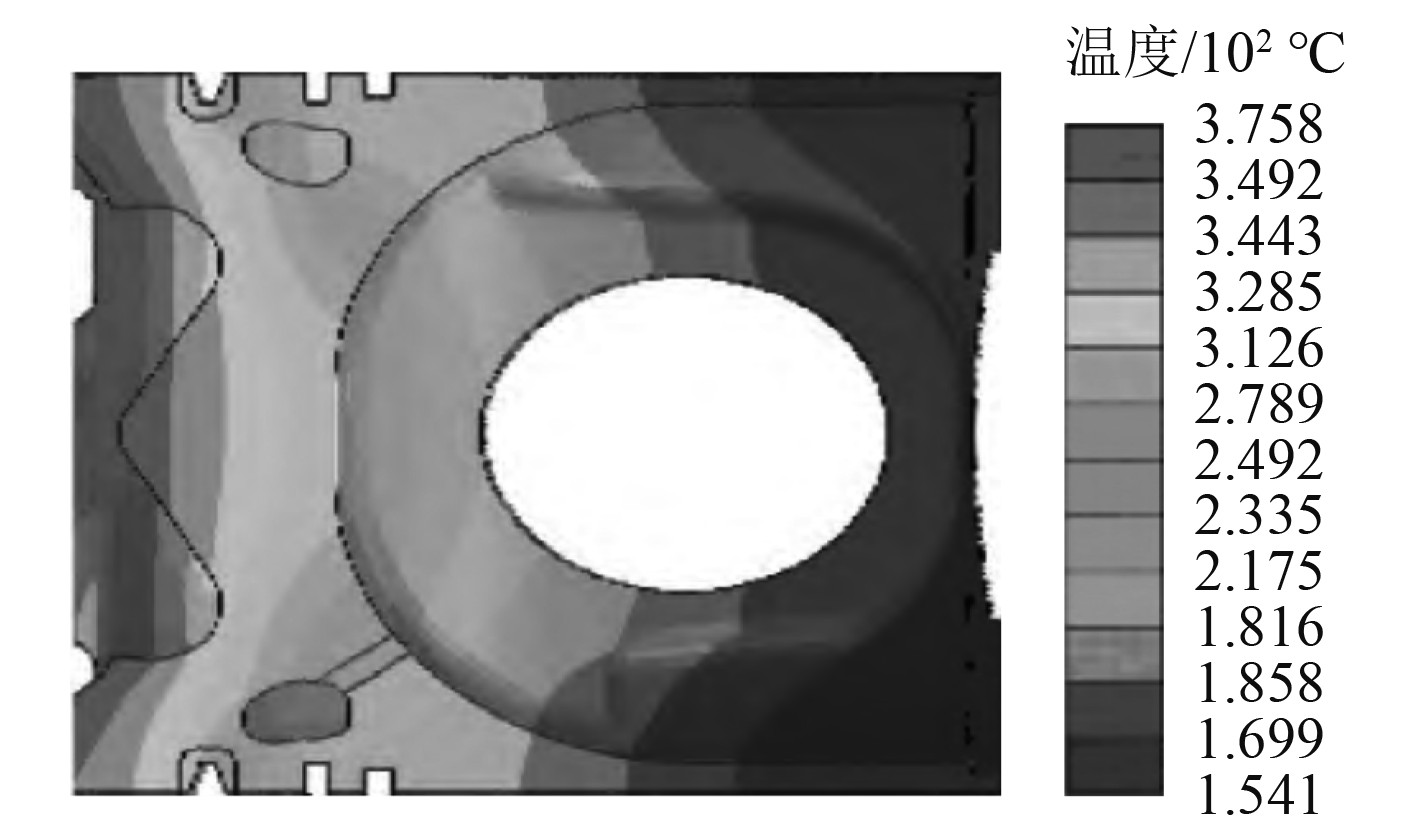

使用Abaqus有限元软件计算得出的高速船舶柴油机活塞温度场结果如图3所示。高速船舶柴油机正常工作时,内部气缸会发生周期性变化,产生一种高温燃气,这种燃气冲击活塞,导致活载纵横2个方向都发生明显梯度稳态温度,最高温度为3.758×102℃,但是裙部位置并没有出现高温情况,这主要可能是由于柴油机内部喷射机油发挥冷却裙部位置的作用,使该区域没有受到高温影响。

|

图 3 高速船舶柴油机活塞温度场 Fig. 3 Temperature field of piston of high-speed marine diesel engine |

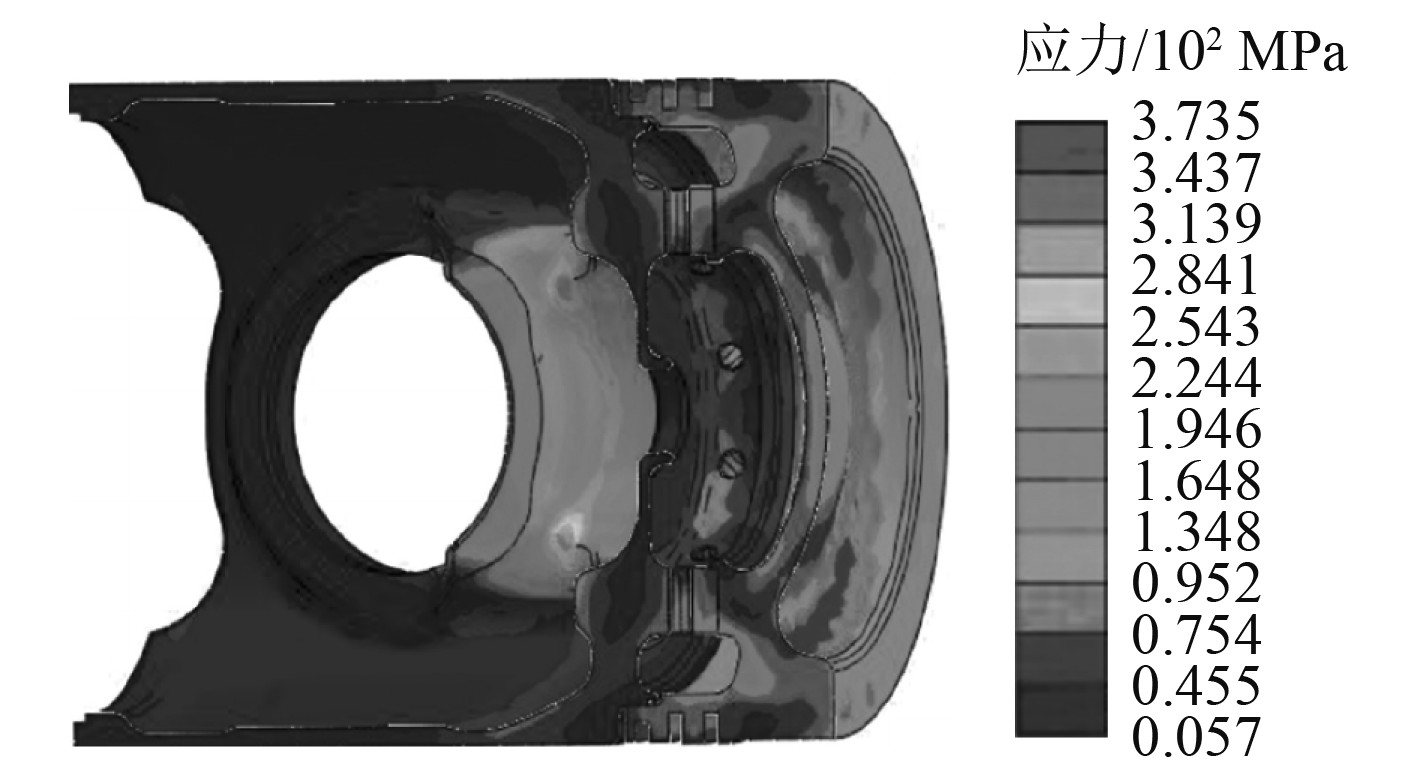

热机耦合应力场模拟效果如图4所示。温度场影响下,相比于高速船舶柴油机活塞应力明显高于图2中显示的应力结果,活塞上端位置出现明显温度集中,但是整体应力分布情况与图2中的分布接近。

|

图 4 热机耦合应力场 Fig. 4 Thermal-mechanical coupling stress field |

根据以上试验结果,确定高速船舶柴油机活塞所处各个工况的应力场、温度场形态,可以进一步计算不同工况下高速船舶柴油机活塞的疲劳损伤演化情况,结果见表1。可知,热负荷工况下的活塞损伤是各工况中,损伤最轻微的一种,各工况D值均随循环比值增加呈现上升趋势。有研究表明当机械负荷和热负荷2种D值超过0.3时,热机耦合工况的D值为0.2时,高速船舶柴油机活塞表面就会发生裂纹破损,循环次数依旧保持上升,高速船舶柴油机活塞的损伤情况会越来越严重,严重时高速船舶柴油机活塞甚至会发生完全破损突然停工的情况,此时高速船舶柴油机活塞就会出现寿命终止。循环比值在0.5以下时,各个工况D值差异较小,这主要是由于循环初期高速船舶柴油机内部并没有出现严重损伤。热机耦合工况中先出现D值变化,这是由于温度场影响下,高速船舶柴油机内部热扰动逐渐剧烈,高速船舶柴油机活塞出现初步损伤,虽然初期损伤情况不是很明显,但是随着循环次数增加,高速船舶柴油机内部温度过高,加剧高速船舶柴油机活塞寿命缩短。

|

|

表 1 高速船舶柴油机活塞疲劳损伤演化值 Tab.1 Fatigue damage evolution of high-speed marine diesel engine piston |

利用数据挖掘技术获得高速船舶柴油机的基本运行状态数据,结合有限元软件分析高速船舶柴油机各种工况,使用Femfat软件结合计算确定高速船舶柴油机活塞在各个工况下的损伤情况,并实现高速船舶柴油机寿命预测。从试验结果看,热机耦合更容易造成高速船舶柴油机寿命缩短。

| [1] |

柯赟, 宋恩哲, 姚崇, 等. 船舶柴油机故障预测与健康管理技术综述[J]. 哈尔滨工程大学学报, 2020, 41(1): 125-131. KE Yun, SONG En-zhe, YAO Chong, et al. A review: ship diesel engine prognostics and health management technology[J]. Journal of Harbin Engineering University, 2020, 41(1): 125-131. DOI:10.11990/jheu.201903068 |

| [2] |

王浩宇, 徐建安, 曲东越. 某船用柴油机活塞件疲劳寿命预测及损伤演化分析[J]. 内燃机工程, 2020, 41(6): 86-94. WANG Hao-yu, XU Jian-an, QU Dong-yue. Fatigue life prediction and damage evolution analysis of marine diesel engine pistons[J]. Chinese Internal Combustion Engine Engineering, 2020, 41(6): 86-94. |

| [3] |

吴锐, 马洁, 丁恺林. 航空涡扇引擎剩余使用寿命预测算法研究[J]. 南京理工大学学报, 2019, 43(6): 708-714. WU Rui, MA Jie, DING Kai-lin. Research on the prediction algorithm of the remaining service life of aviation turbofan engine[J]. Journal of Nanjing University of Science and Technology, 2019, 43(6): 708-714. |

| [4] |

王常浩, 刘淑杰, 王轶凡, 等. 再制造航空发动机涡轮盘LCF寿命预测研究[J]. 大连理工大学学报, 2019, 59(4): 366-371. DOI:10.7511/dllgxb201904006 |

| [5] |

王赟, 景博, 焦晓璇, 等. 基于自适应组合核函数的RVM剩余寿命预测研究[J]. 电子测量与仪器学报, 2019, 33(6): 59-68. WANG Yun, JING Bo, JIAO Xiao-xuan, et al. Research on residual life prediction of RVM based on adaptive multi-kernel function[J]. Journal of Electronic Measurement and Instrumentation, 2019, 33(6): 59-68. DOI:10.13382/j.jemi.B1902042 |

| [6] |

郭忠义, 李永华, 李关辉, 等. 装备系统剩余使用寿命预测技术研究进展[J]. 南京航空航天大学学报, 2022, 54(3): 341-364. DOI:10.16356/j.1005-2615.2022.03.001 |

| [7] |

焦品博, 王海燕, 孙超, 等. 基于长短期记忆网络的船舶主柴油机性能预测[J]. 内燃机学报, 2021, 39(3): 250-256. JIAO Pin-bo, WANG Hai-yan, SUN Chao, et al. performance Prediction of marine main diesel engine based on long short-term memory network[J]. Transactions of Csice, 2021, 39(3): 250-256. |

2022, Vol. 44

2022, Vol. 44