2. 大连捷华船舶科技有限公司,辽宁 大连 116113

2. Dalian Jiehua Marine Technology Co.Ltd., Dalian 116113, China

在保护自然生态环境和节能降耗的背景下,传统的船用柴油机逐步淘汰,新款柴油机投入使用,后者是对前者在零部件方面的优化和改进,其中活塞便是得到改进的部件之一,从原本的球铁活塞变为钢顶铁群组合式活塞。在使用中发现,这种活塞容易出现失效的情况。为此,应当采取有效的检测技术,查明活塞失效的原因,据此对活塞加以优化。

1 船舶柴油机活塞失效分析活塞是船用柴油机重要的零部件之一,若是活塞失效,则会对柴油机的运行造成直接影响。为查明活塞失效的主要原因,选取不同生产厂家的2个开裂活塞,用A和B表示。

1.1 外观检查检查活塞的外观后发现,燃烧室存在裂纹,在裂纹拐角处有缺口,其形状不规则,与圆周方向垂直的裂纹延伸至外圆。具体情况如图1所示。

|

图 1 船用柴油机活塞裂纹延伸至外圆示意图 Fig. 1 Schematic diagram of piston crack extending to the outer circle of marine diesel engine |

沿着裂纹打开活塞后发现,断面位置处存在明显的疲劳贝壳纹。对裂纹的先后次序加以分析,在连接处出现裂纹扩散的状态,此时如果仔细观察冷却腔,可以发现其表面粗糙度较差,有比较明显的台阶,并且与疲劳裂纹相对应[1-2]。据此可以推断最先发生的部位是靠近阀坑根部的疲劳纹。检查B活塞的外观后发现,在该活塞上有一条贯穿壁厚的裂纹,延伸度超过圆周的1/2,该裂纹的扩展情况如图2所示。

|

图 2 船用柴油机活塞裂纹的扩展情况示意图 Fig. 2 Schematic diagram of crack propagation in piston of marine diesel engine |

可知,裂纹并未向燃烧室进一步扩展,而是沿外圆的圆周方向扩展。因2个活塞的失效特征大体相同。为使研究过程得以简化,只对A活塞进行检测分析[3]。经过初步判定,裂纹最早出现在阀坑的根部,柴油机运行时,活塞做功,导致裂纹随之扩展,由于外部的受力比较大,壁厚过薄,从而使得外圆裂纹的扩展速度更快[4-5]。

1.2 材料性能采用钻孔的方法,从活塞上取金属屑,通过化学法分析活塞材料的性能。对活塞裂纹部位取样,做金相检测,由结果可知,材料的洁净度比较好。在裂纹源部位和基本部分取样,分析活塞的金相组织,结果显示该区域组织为回火索氏体,依据现行规范标准的规定要求,将其结晶力度评定为7级;检查活塞裂纹的脱碳情况,结果显示,裂纹源区域并未出现明显的脱碳痕迹。

1.3 失效原因通过对活塞检查后,得出失效原因,具体如下:活塞疲劳开裂,起始区域在避阀坑底部圆角区域;活塞材料成分与现行规范标准的规定要求相符,与失效原因无关;未见脱碳层,裂纹不是在调质时产生;阀坑圆角处产生极大的热应力,受此影响活塞极易开裂。由此推断,在热应力与机械应力的双重作用下,活塞开裂失效。

2 船舶柴油机活塞失效检测技术船舶柴油机活塞失效检测是一项较为复杂且系统的工作,为确保检测结果的准确性和可靠性,在失效检测过程中,应用有限元分析软件,构建三维立体模型,获取活塞失效部位的温度场,据此计算出最高温度,建立高度与温度坐标系,通过对比分析,判断活塞的失效原因。

2.1 确定柴油机活塞的热边界条件通过有限元软件分析船用柴油机活塞的热学时,要对相关的热边界条件加以确定,通过求解热微分方程,从而获得所需的温度值。热边界条件分为三类,其中第一类可以表示为:

| $ f(r,\phi ,z) = T \text{。} $ |

式中:r和z分别为极坐标的半径和角度;

第二类按照傅里叶定律可得:

| $ {q^{''}} = - k\frac{{{\text{δ}} T}}{{{\text{δ}} n}} \text{。} $ |

上式的应用前提为稳定工况,并且要求换热设备表面的热流量为已知数据。

第三类可表示为:

| $ - k\frac{{{\text{δ}} T}}{{{\text{δ}} n}} = h(T - {T_0}) \text{。} $ |

式中:

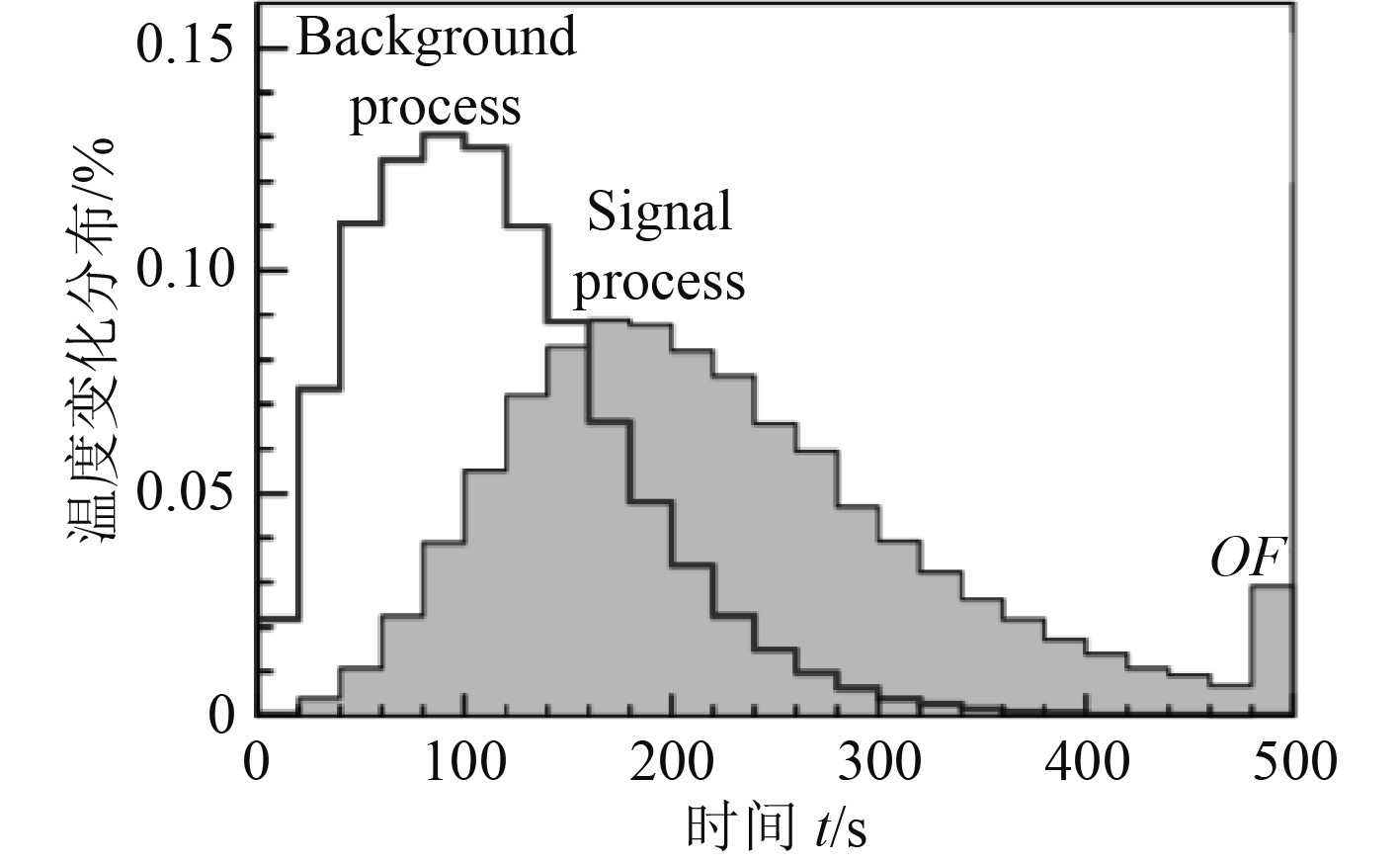

船舶作为大型机电液一体化机械设备,主要是柴油机驱动,由此使得柴油机的工作过程比较复杂,不同的柴油机型号、不同的工况,柴油机的工作参数均不相同。正因如此,尚未开发出适用于所有型号的经验公式。在柴油机活塞失效检测过程中,为找到最为贴合的计算方法,对业内专家学者的研究成果借鉴参考,最终确定出适宜的计算方法。本文研究中,活塞为钢顶铁裙组合式,船用柴油机为四冲程,活塞的冷却方式为振荡冷却。按柴油机活塞温度场的计算模型,结合选定的边界条件,对稳态温度场仿真,由此得到活塞的温度变化曲线。船用柴油机活塞径向路径1温度变化曲线如图3所示,船用柴油机活塞径向路径2温度变化曲线如图4所示,船用柴油机活塞径向路径3温度变化曲线如图5所示,船用柴油机活塞径向路径4温度变化曲线如图6所示。

|

图 3 船用柴油机活塞径向路径1温度变化曲线示意图 Fig. 3 Schematic diagram of temperature change curve of piston radial path 1 of marine diesel engine |

|

图 4 船用柴油机活塞径向路径2温度变化曲线示意图 Fig. 4 Schematic diagram of temperature change curve of piston radial path 2 of marine diesel engine |

|

图 5 船用柴油机活塞径向路径3温度变化曲线示意图 Fig. 5 Schematic diagram of temperature change curve of piston radial path 3 of marine diesel engine |

|

图 6 船用柴油机活塞径向路径4温度变化曲线示意图 Fig. 6 Schematic diagram of temperature change curve of piston radial path 4 of marine diesel engine |

本文主要研究的是船用柴油机活塞失效的问题,为给检测分析提供依据,需要构建相关的模型,具体包括以下3D模型:活塞顶、活塞裙、组合活塞等。在活塞顶的燃烧室面上有4个阀坑,其底部和顶部圆角及燃烧室倒角,是活塞失效最为密切的部位,所以要按图纸予以体现。按照实际情况对冷却腔和油孔建模,易于倒角的处理并不会对油孔的冷却效果造成不利影响,可以直接忽略不计。根据实际情况,对活塞裙的各个部位进行建模,包括销孔、螺旋孔等。由活塞失效分析结果可知,失效的原因与活塞裙的强度基本无关,所以可在建模时,对加强筋予以简化。

当活塞的实体模型建立完毕后,应导入相关的分析软件中,为使模拟仿真过程与实际工况更加接近,选用的分析模型为多个零部件,其中包括一些关键的零件,如活塞销、连杆等。因分析的主要内容为应力场及温度场的分布情况,可对以下零部件在实体模型中做简化处理:螺栓、螺母、弹套等。船用柴油机活塞有4个避阀坑,它们虽然大小相同,但对称轴与活塞的长短轴并未完全重合。为确保计算结果的准确性,在计算分析的过程中,选取整个活塞结构模型。在网格划分过程中,为确保成功,删除了不影响仿真计算结果的参数,即活塞顶的小倒角和活塞裙的小圆角。同时,优化活塞铁裙结合结构,合并部分小面,降低网格的密度。网格的划分通过相关软件自动完成。

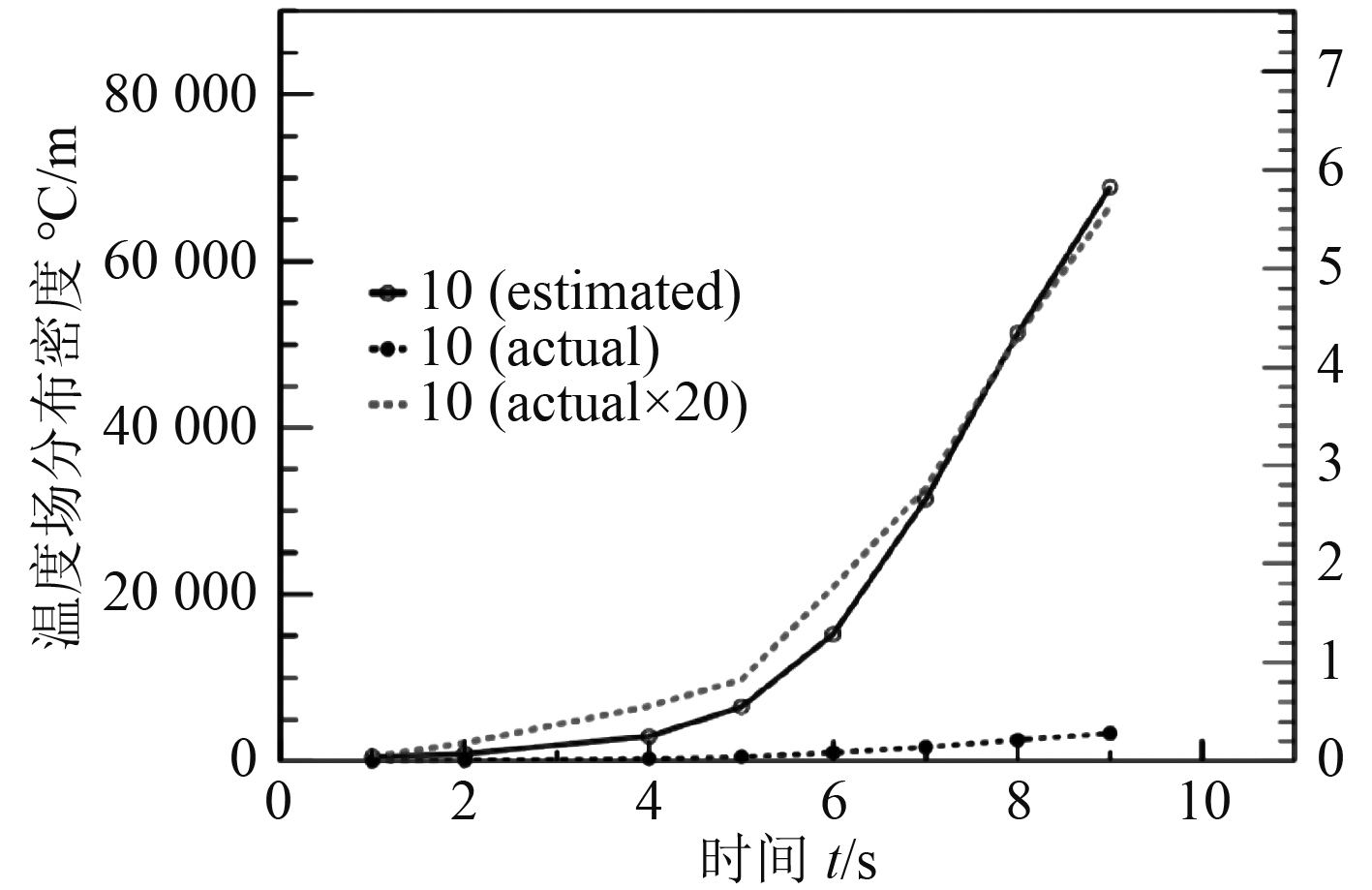

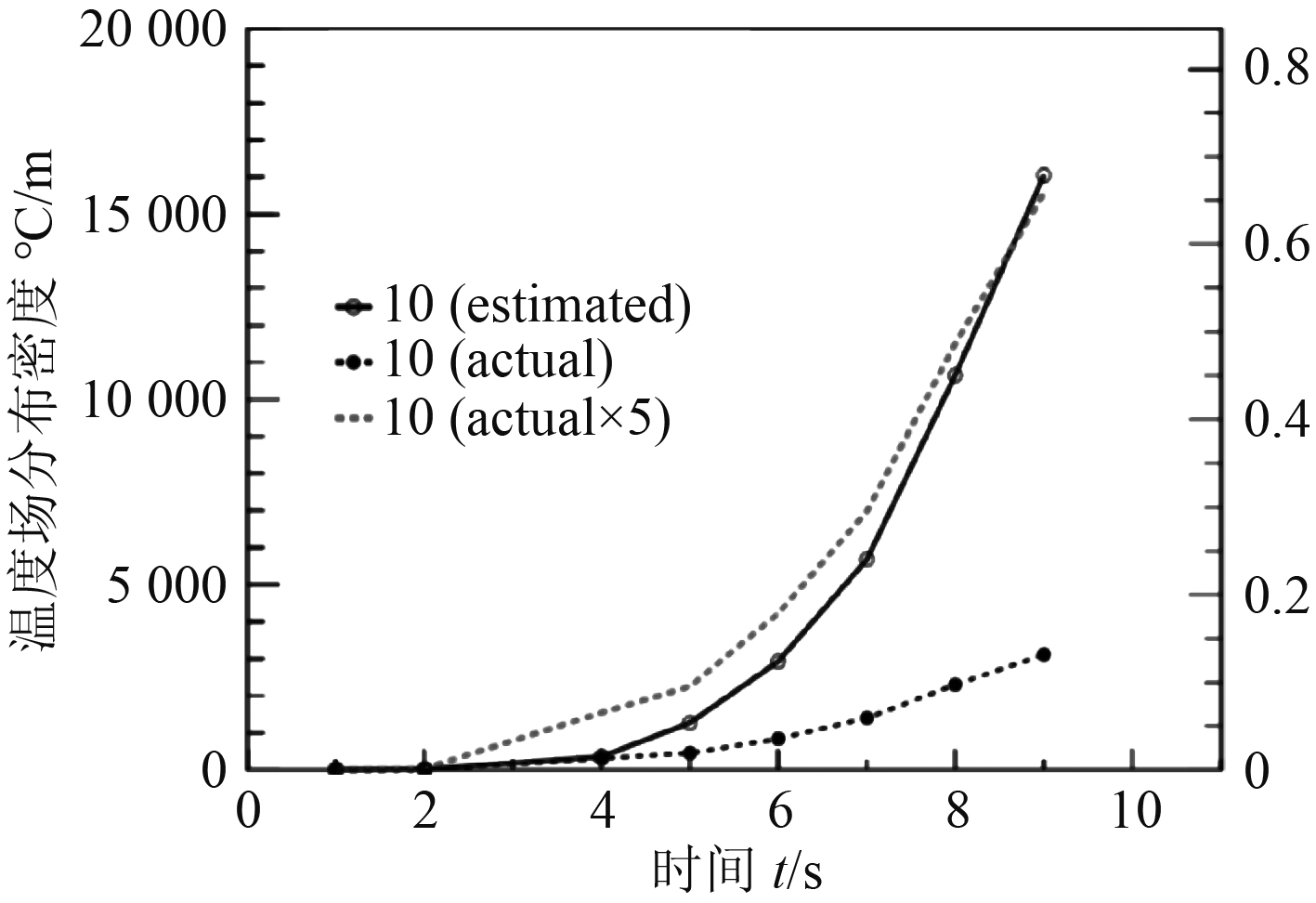

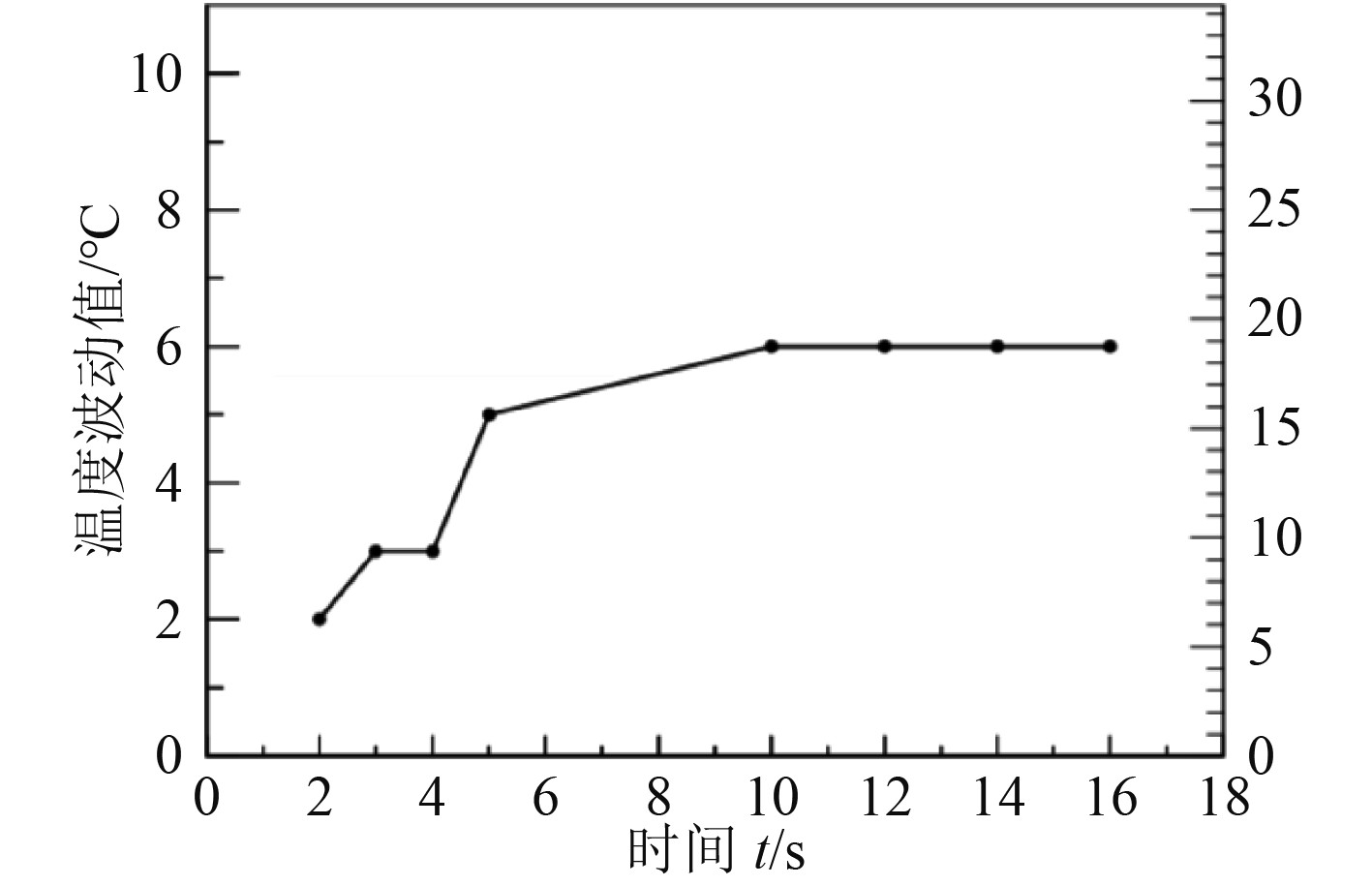

2.3 活塞温度场计算在计算船用柴油机活塞温度场之前,要先对分析模型中的零件加以确定,主要包括活塞顶、活塞裙、活塞销、连杆等。再确定边界条件,施加到活塞上,并在相对比较稳定的工况下,可以得到活塞的温度场分布情况,最高的温度达到394℃,出现在活塞顶燃烧室边缘阀坑开口的上部,该部位所承受的热负荷最多。活塞总体逐渐降低,这与总结得到的实际经验基本相符。活塞裙的温度在120℃以下,活塞顶的最高温度达到394℃,最低温度为104℃,由温度的具体分布情况可以看出,活塞失效后,侧壁的温度出现下降的现象,从394℃降至270℃,降幅为6~7℃/mm。在对活塞失效处分析后发现,最高的温度不在阀坑圆角处,但该区域内的温度变化幅度相对较大。为确保计算结果的准确性,并为分析对比提供条件,在活塞顶设一个平面,并将活塞剖开,分别对左右两边的区域建立坐标系。将活塞顶部的端面作为原点,沿中心轴线方向,在外圆处每间隔2.0 mm取一个测点,检测该点位的温度值。为确保所测点处的温度值无误,采取细化的方式处理活塞顶的离散模型,将网格细化到2.0 mm。

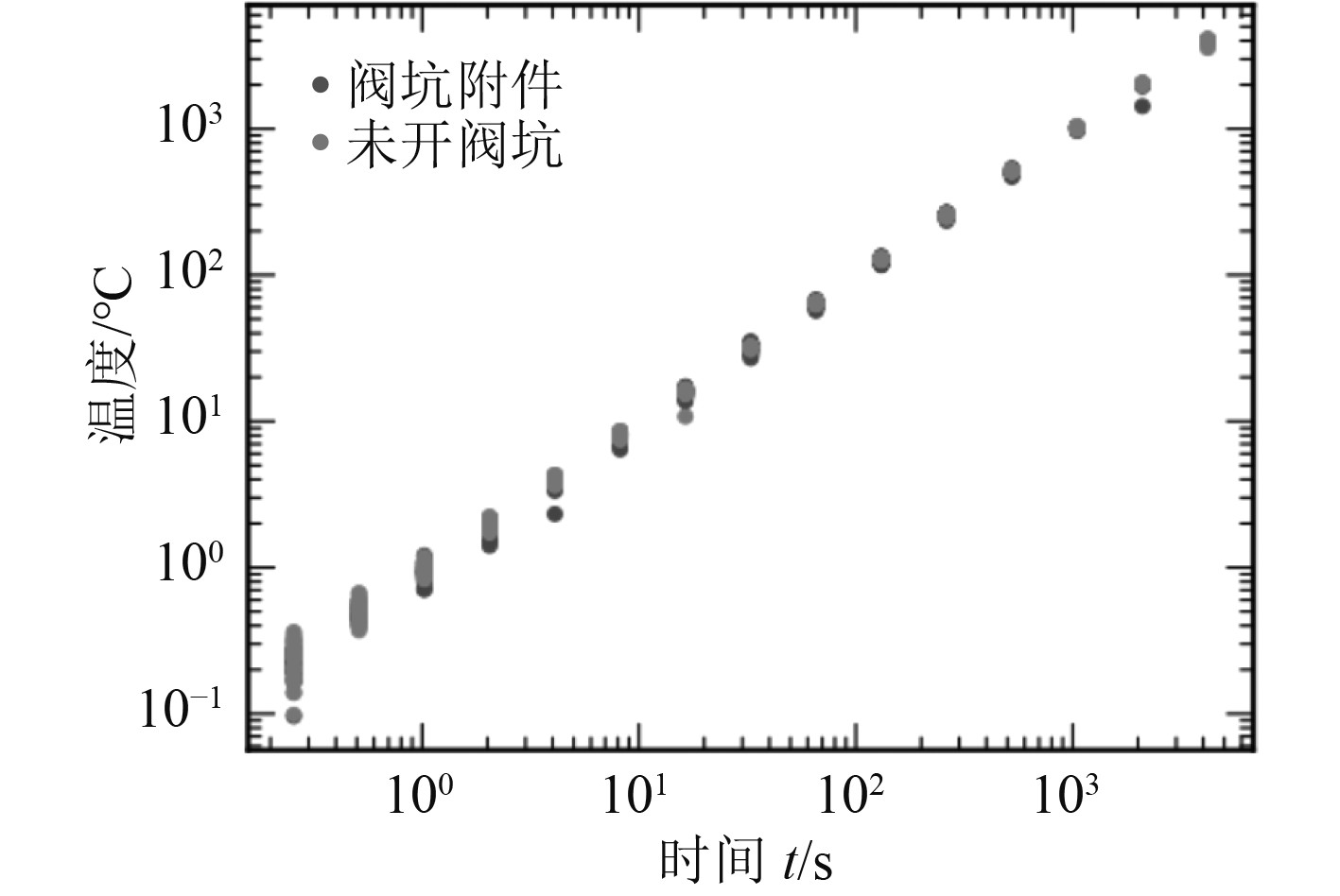

作为研究对象的船用柴油机活塞的直径长74 mm,活塞顶之间的距离为28.5 mm。因此仅对这个区域进行分析即可。阀坑附件与未开阀坑区域外圆温度的对比情况如图7所示。

|

图 7 阀坑附件与未开阀坑区域外圆温度的对比情况示意图 Fig. 7 Schematic diagram of the comparison of the outer circle temperature of the valve pit accessories and the unopened valve pit area |

由于阀坑部位的温度变化速率有很大的变化动态范围,由此判断阀坑开裂与环境温度的变化率有很大关系。

2.4 活塞应力场计算通过对船用柴油机活塞进行热耦合分析,可以计算活塞顶部的受力情况,重点对结合处的开裂位置进行详细分析,以此来验证活塞失效原因的推测是否正确。热边界可以根据温度场分析的结果输入,而力边界主要与活塞的实际工况有关,本文研究的工况为柴油机压缩冲程产生最大爆压的过程。在对边界条件进行加载时,可以采取如下方式:将边界条件施加在完整的活塞结构上。为确保施加的合理性,参考相关的研究成果,按照以下顺序施加:在活塞头部按100%施加;环槽底面及下侧按75%施加;环槽的上侧面按25%施加。

在压缩工况下,借助相关软件对活塞进行热机耦合分析,由应力计算结果可知,最大应力值为600 MPa。由此可以得到柴油机活塞的最小屈服极限值为600 MPa,该应力值为屈服极限值的82%,从安全的角度上看,余量并不充分,考虑到活塞的内应力、表面粗糙度等因素,安全余量不到10%,由此导致该部位开裂的可能性进一步增大,该结果验证了活塞失效的原因。

2.5 活塞优化为避免船用柴油机活塞失效的情况发生,应当按照活塞失效检测分析得出的结果,对活塞全面优化。主要靠降低热应力进一步减少疲劳裂纹,依托温度场分析对温度降低的情况作出正确判断,据此对活塞结构进行优化改进。通过优化活塞的结构,减少并杜绝开裂失效的情况发生,优化原则如下:柴油机活塞经过优化改进后,应当可以与现有的零部件相匹配,通过优化相关参数,如活塞销孔直径、深度、截面积以及活塞裙内腔等,减小侧面与缸套的配缸间隙,才能维持原本的动平衡,改进后的活塞重量要尽可能维持不变,失效部位的温度要明显降低。综上采取如下措施对活塞进行优化改进:增加热障涂层,优化活塞的燃烧室;提高冷却腔的散热能力。

3 结 语针对船舶柴油机活塞失效的问题,运用有限元技术检测分析,根据检测结果,对活塞优化改进,减少并杜绝失效的情况发生,确保柴油机稳定、可靠运行,使船舶的航行安全性得到保障。

| [1] |

邹俊杰, 陈培红, 张德胜. 舰船柴油机活塞故障诊断系统的设计与实现[J]. 舰船科学技术, 2021, 43(22): 76-78. ZOU Jun-jie, CHEN Pei-hong, ZHANG De-sheng. Design and implementation of piston fault diagnosis system for ship diesel engine[J]. Ship Science and Technology, 2021, 43(22): 76-78. |

| [2] |

王兆文, 周冬, 梁刚, 等. 大型船用柴油机活塞多腔振荡冷却的强化机制[J]. 内燃机学报, 2021(4): 367-376. WANG Zhao-wen, ZHOU Dong, LIANG Gang, et al. Strengthening mechanism of multi-cavity oscillation cooling of large marine diesel engine piston[J]. Journal of Internal Combustion Engines, 2021(4): 367-376. DOI:10.16236/j.cnki.nrjxb.202104047 |

| [3] |

刘召伟, 孙琛媛, 郭金朋, 等. 船用柴油机活塞销孔开裂失效分析及优化[J]. 内燃机与动力装置, 2020(2): 80-86. LIU Zhao-wei, SUN Chen-yuan, GUO Jin-peng, et al. Failure analysis and optimization of piston pin holes in marine diesel engines[J]. Internal Combustion Engines and Power Plants, 2020(2): 80-86. |

| [4] |

王浩宇, 徐建安, 曲东越. 某船用柴油机活塞件疲劳寿命预测及损伤演化分析[J]. 内燃机工程, 2020(6): 86-94. WANG Hao-yu, XU Jian-an, QU Dong-yue. Fatigue life prediction and damage evolution analysis of piston parts of a marine diesel engine[J]. Engineering of Internal Combustion Engines, 2020(6): 86-94. DOI:10.13949/j.cnki.nrjgc.2020.06.011 |

| [5] |

刘健国. 船舶柴油机活塞的热疲劳强度分析[J]. 中外企业家, 2018(1): 91. LIU Jian-guo. Thermal fatigue strength analysis of marine diesel engine pistons[J]. Chinese and Foreign Entrepreneurs, 2018(1): 91. |

2022, Vol. 44

2022, Vol. 44