战斗部在船体舷外或舱室内部爆炸时,产生大量高速破片,严重威胁设备与人员的安全。复合材料因其出色的比强度、比模量与冲击吸能特性,且不会造成二次杀伤,广泛应用于防护结构[1-2]。同时,含多种材料的多层复合防护结构,因其较优的抗弹性能受到重视。

较传统均质钢舰船舱室防护结构,钢与复合材料层合板的组合结构具有更优异的抗弹性能[3,4]。朱锡[5]采用高速破片侵彻等面密度下的均质钢结构与复合材料-钢组合结构,发现组合结构的抗弹性能较均质钢板显著提高。张元豪[6]对钢/玻璃钢组合结构抗高速弹的侵彻进行了试验与数值计算,发现玻璃钢前置时,组合结构抗弹性能优于玻璃钢后置。陈长海[7]发现复合材料层合板与钢板的组合结构,钢板后置时其破坏模式会由单一时的剪切冲塞转变为花瓣开裂破坏。可见,组合结构的抗弹性能有所提高,但受材料种类与堆叠次序的影响。对于混纺纤维层合板,Yang[8]研究了玄武岩纤维与高强聚乙烯纤维混纺制成的复合材料板的弹道冲击性能,发现其吸能效果高于单一纤维层合板。Grujicic[9]利用数值仿真,研究了碳纤与芳纶层合板不同堆叠次序下的抗弹性能,发现芳纶/碳纤结构抗弹性能更优。而A.K Bandaru[10]发现,玻纤/芳纶混纺结构体积比相同时,改变厚度与堆叠次序,芳纶层合板越后置,结构的弹道极限穿透速度越高。

由以上研究可知,组合结构、混纺纤维层合板,其抗弹性能优于单一材料结构。但对于混纺纤维层合板和钢的组合结构,纤维比例关系、堆叠次序等对其抗弹性能影响的研究较少,且以试验方式研究混纺纤维层合板的纤维体积比与抗弹性能关系较为不便。因此本文利用LS-DYNA有限元分析软件,探究钢/玻纤/芳纶的组合结构,在高速破片侵彻下结构的动力学响应过程,以及纤维体积比、堆叠次序、间隙对组合结构抗弹性能的影响。

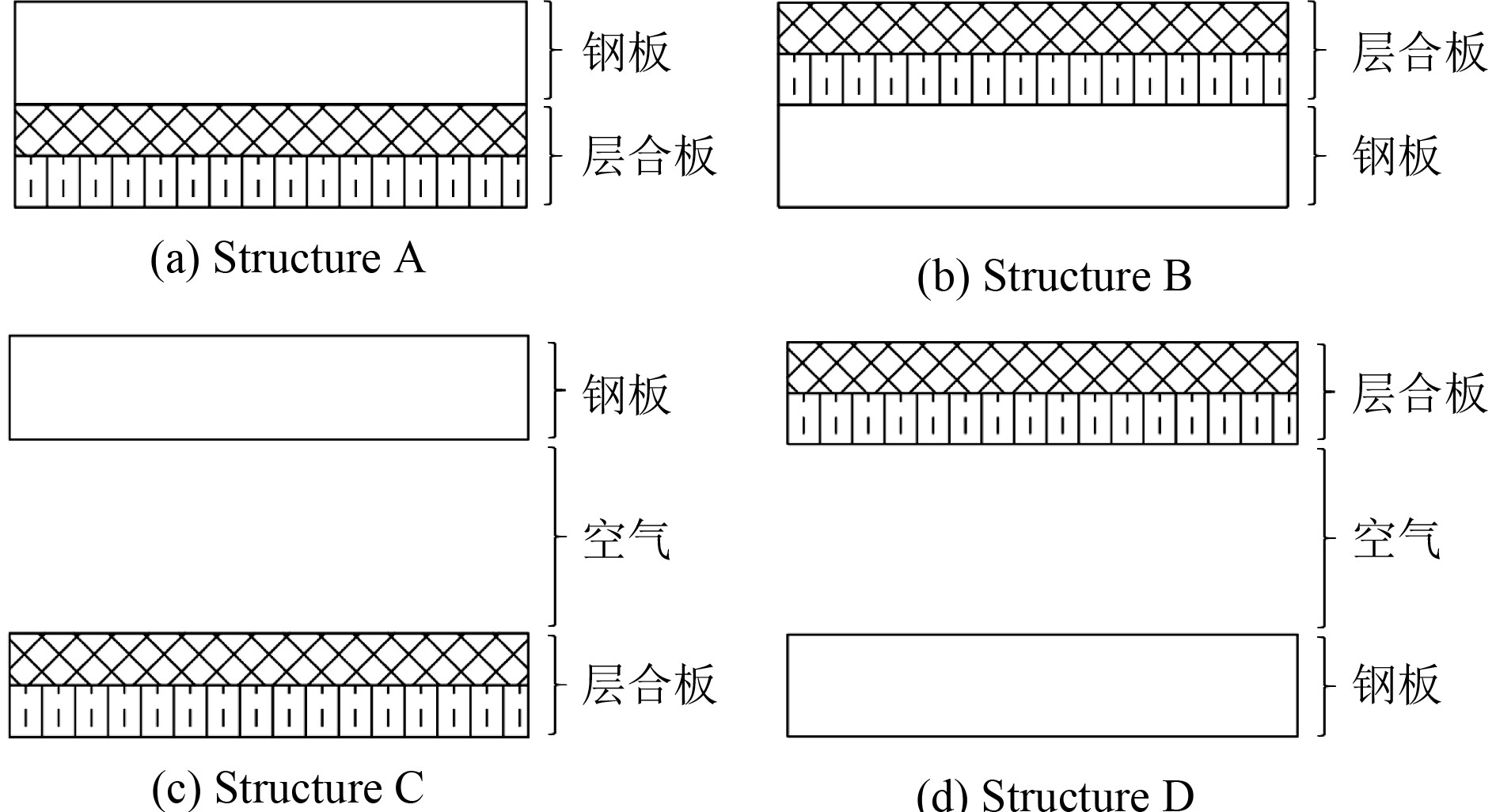

1 数值计算模型 1.1 组合结构工况考虑舱室结构特征和室内空间需要,现将舰船舱室防护结构分成4种形式,如图1所示。组合结构分成三相:钢板相、空气相、层合板相,舱室防护结构中的气凝胶密度较小,抗弹性能几乎可以忽略且主要起保温隔热作用,故将其表述为空气相。钢板相密度硬度较大,起舱室结构支撑、钝粗破片等作用;空气相密度较小,对小质量破片的阻拦作用可以忽略;层合板相的比强度、比模量较好,是主要抗弹吸能层。本文设计2种典型舱壁防护组合结构,如表1所示。破片采用淬火的45#钢,初始速度设为1200 m/s,钢板采用高强度船用钢,层合板采用玻纤/芳纶混纺结构。

|

图 1 组合结构形式示意图 Fig. 1 Diagram of combined structure form |

|

|

表 1 组合结构类型 Tab.1 Type of combined structure |

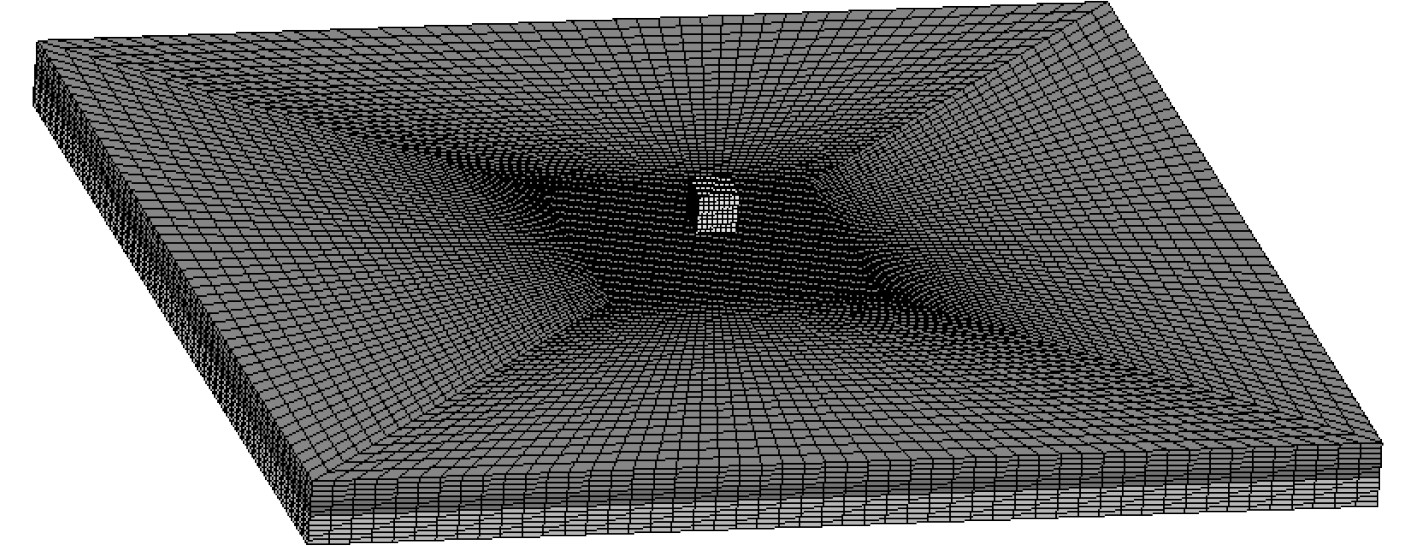

利用有限元软件MSC.Patran,建立高速破片侵彻舰船舱壁组合结构的数值计算模型,使用单位为g − cm − μs。网格划分使用拉格朗日实体单元 [11]。因载荷和结构具有对称性,为减少计算时间,沿结构中心面建立一半模型。破片为边长7.5 mm的立方体,各边均8等分;靶板平面尺寸为200 mm×200 mm,对撞击区域网格加密处理,在靶板中心边长50 mm的正方形区域网格50等分,从中心到四周,网格尺寸从1 mm逐渐过渡到4 mm。在厚度方向,钢板网格尺寸为1 mm,8.5 mm厚层合板9等分,5.5 mm厚层合板6等分。组合结构数值计算模型如图2所示。

|

图 2 数值计算模型 Fig. 2 Model of numerical calculation |

结构对称面设置对称边界,靶板周边约束3个方向位移。各靶板结构间、弹靶间设置自动面面侵彻接触,层合板自身设置单面侵彻接触。破片与靶板间的摩擦力设置为0.05[12]。层合板层与层之间设置带有固连作用的自动面面接触,此接触需要设置抗拉、抗剪强度,参照文献[13],抗拉强度为13.2 MPa、抗剪强度为42.6 MPa。

破片材料为45#钢,在显示动力学计算中,采用003-PLASTIC_KINEMATIC模型,该模型的材料失效由最大等效塑形应变控制,材料参数见表2[14]。其中σ0为静态屈服强度;E为弹性模量;Eh为硬化模量,ν为泊松比,FS为等效塑性应变率。考虑应变率效应,D=40.4/s,n=5。

|

|

表 2 45#钢材料参数 Tab.2 Material parameters of 45# steel |

高强度船用钢,采用015-JOHNSON_COOK模型,材料参数见表3[15]。其中A为静态屈服强度,B为硬化常数,C为应变率系数,n为硬化指数,m为软化指数,ν为泊松比。Tm为材料熔点温度取1765 K,Tr为参考温度取300 K。

|

|

表 3 船用钢材料参数 Tab.3 Material parameters of marine steel |

层合板材料为高强玻纤层合板和芳纶纤维层合板,采用022-COMPOSITE_DAMAGE模型,高强玻纤[6]和芳纶[16]材料参数见表4。其中E1为纵向弹性模量,E2为横向弹性模量,E3为法向弹性模量,ν12为纵横向泊松比,ν13为纵法向泊松比,ν23为横法向泊松比,G12为纵横向剪切模量,G13为纵法向剪切模量,G23为横向剪切模量,Sc为纵横剪切强度,Xt为纵向拉伸强度Yt为横向拉伸强度,Yc为横向压缩强度,Sn为拉伸强度,S23为横法向剪切强度,S13为纵法向剪切强度。

|

|

表 4 层合板材料参数 Tab.4 Material parameters of laminate |

以4 mm厚均质钢、8.5 mm厚层合板为研究对象,分析高速破片面侵彻时的侵彻过程。选取钢板中面处节点,读取其面外方向位移,其中D为节点面外位移,H为钢板厚度,r'=r/r0,r为节点距破片中心距离,r0为破片半径,如图3所示。

|

图 3 钢板中面节点面外位移图 Fig. 3 Node displacement of steel middle surface |

如图3可知,结构A、结构C的钢板中面法向位移在初始阶段(分别为t=8 μs,t=118 μs时),钢板变形范围在1倍弹径左右,且变形程度近似呈一平面,1倍弹径外区域不发生变形。随着侵彻过程进行,钢板背面板逐渐凸起。这是因为破片穿过层合板后速度降低,钢板不会立即发生破坏,而是呈延性的拉伸破坏,凸起高度可达1倍板厚,变形范围可达7倍弹径。最终(分别为t=16 μs,t=129 μs时),破片穿透钢板,弹靶接触区域单元因失效被删除,节点在破片的挤压下发生侧向位移,破孔面积增大。结构B、结构D中钢板前置,破片侵彻钢板时速度较大,钢板发生剪切破坏,背面板凸起高度较小,单元迅速失效删除。t=12 μs时,钢板背面凸起高度在0.2倍板厚附近,破孔范围可达1.5倍弹径。

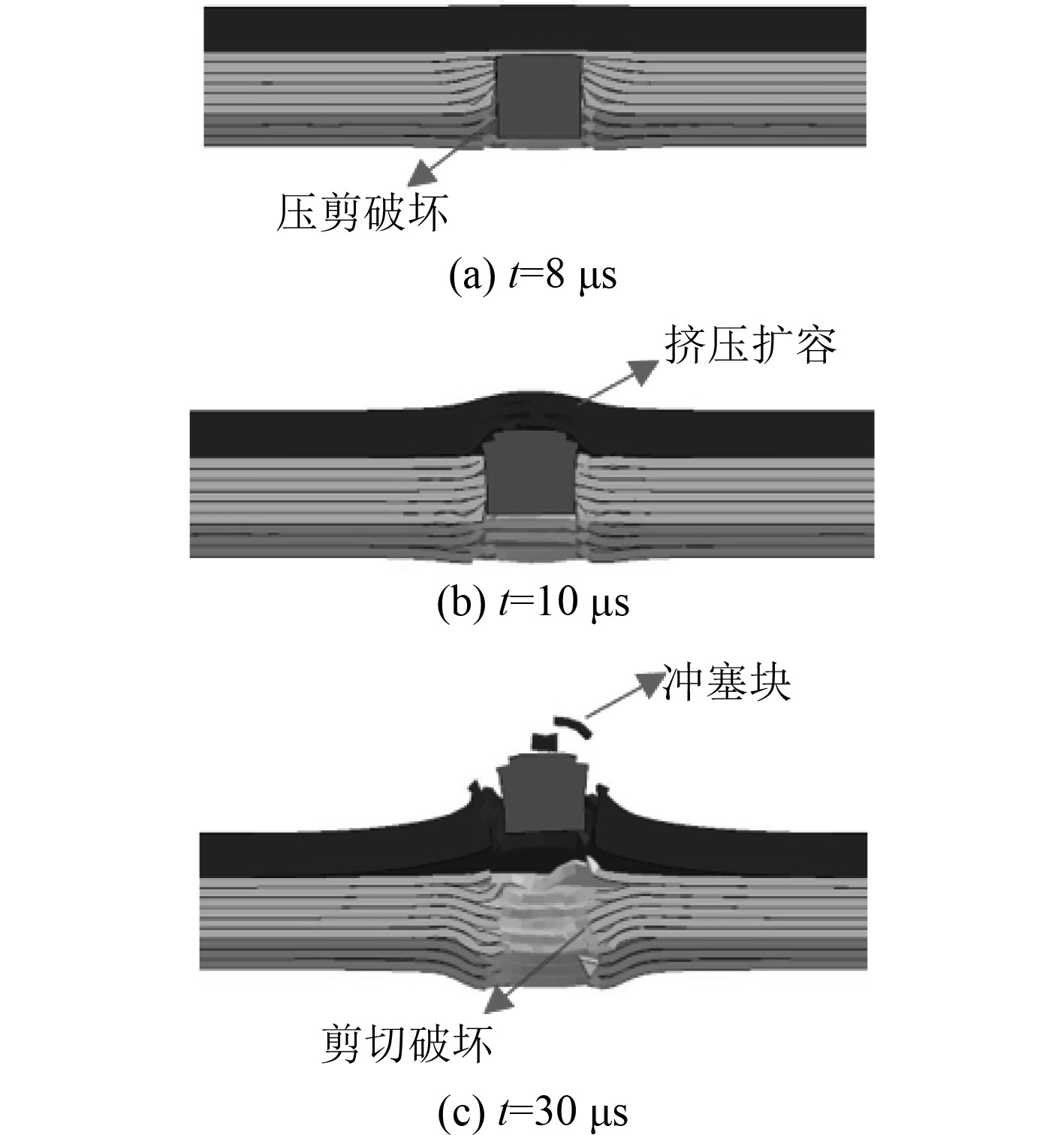

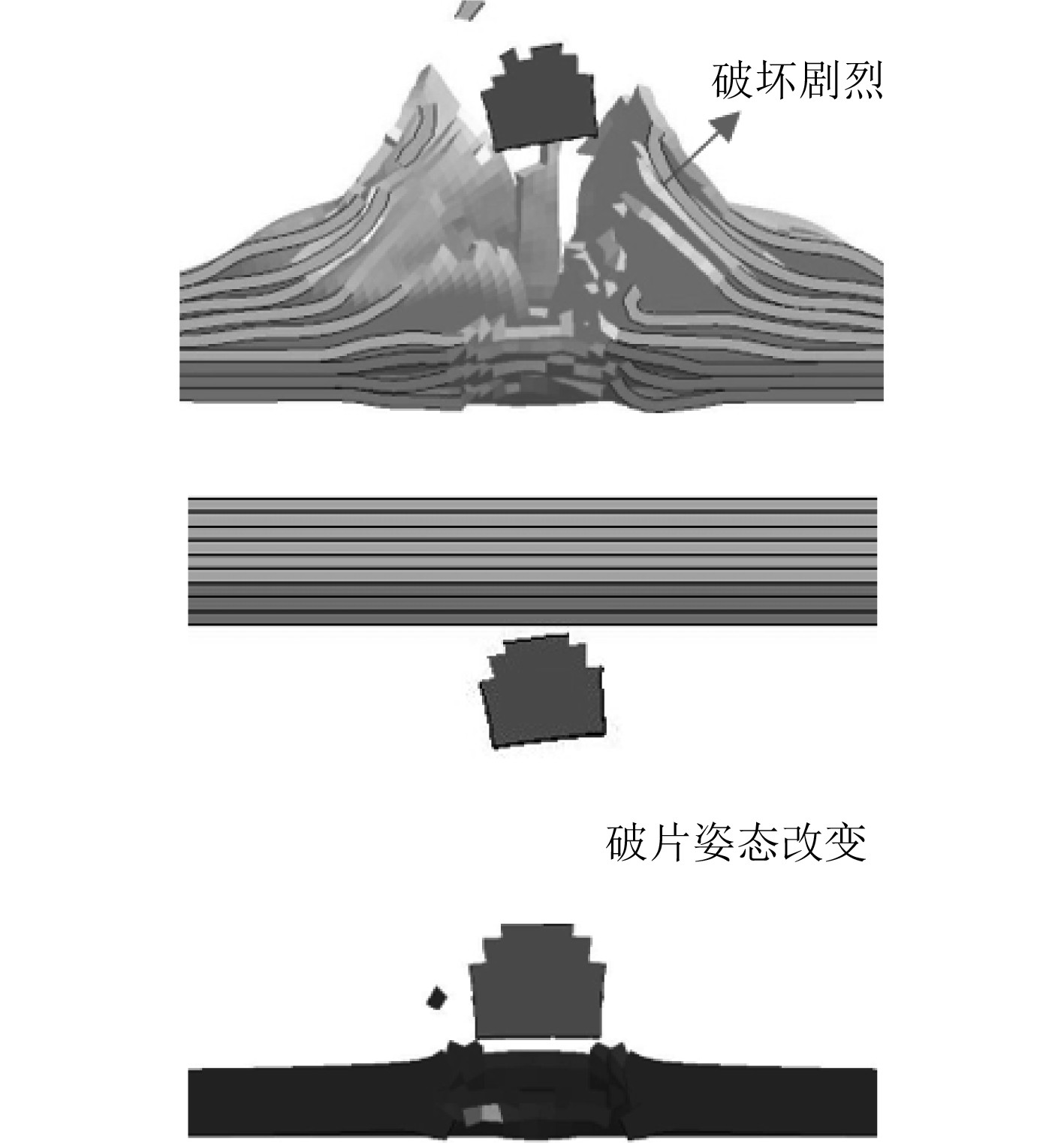

结构形式为A时,层合板前置、钢板后置、无间距,其侵彻过程如图4所示。破片初速较高,前置层合板迎弹面发生压剪破坏,且被弹面纤维受到钢板的约束作用,失去变形空间,同样发生压剪破坏(t=8 μs),破片变形程度较小。t=10 μs时,破片开始接触钢板,破片姿态为面侵彻。此时弹靶接触区强烈的挤压作用,使钢板迎弹面开坑、背弹面凸起,破片发生明显钝粗变形。随着侵彻过程继续(t=30 μs),钢板背弹面应力值超过材料极限强度,发生拉伸破坏,形成与破片共同运动的冲塞块,背凸变形范围也随侵彻过程增加。破孔面积在破片横向挤压作用下增大,前置层合板迎弹面处纤维也在反射拉伸波的作用下,发生反向变形。至此破片离开靶板,侵彻过程结束。

|

图 4 结构形式A侵彻过程 Fig. 4 Penetration process of structure A |

结构形式为C时,层合板前置、钢板后置、板间存在间隙,侵彻过程如图5所示。侵彻过程与结构A相近,主要区别是板间间隙为层合板背弹面纤维的拉伸分层变形提供了空间,层合板的破坏形貌发生改变。同时,破片受前置层合板作用,穿透层合板后有微小的初始偏转角,间隙的存在放大了偏转效应。破片姿态改变,破片以非面姿态侵彻钢板,弹靶接触区域面积增大,破孔面积增大。

|

图 5 结构形式C侵彻过程 Fig. 5 Penetration process of structure C |

结构形式为B时,钢板前置、层合板后置、无间隙。如图6所示,t=2 μs时,弹靶间的挤压作用,钢板发生扩容开坑变形,背弹面略微凸起。此时破片初速较高,破片的钝粗变形程度更为剧烈,钢板主要发生剪切冲塞破坏。同时,弹靶接触区产生的应力传递,使得后置层合板纤维发生分层(t=8 μs)。t=44 μs时,钝粗变形后破片穿透层合板,迎弹面剪切破坏、背弹面拉伸分层,分层区域面积和纤维破坏程度较结构C均更加剧烈。

|

图 6 结构形式B侵彻过程 Fig. 6 Penetration process of structure B |

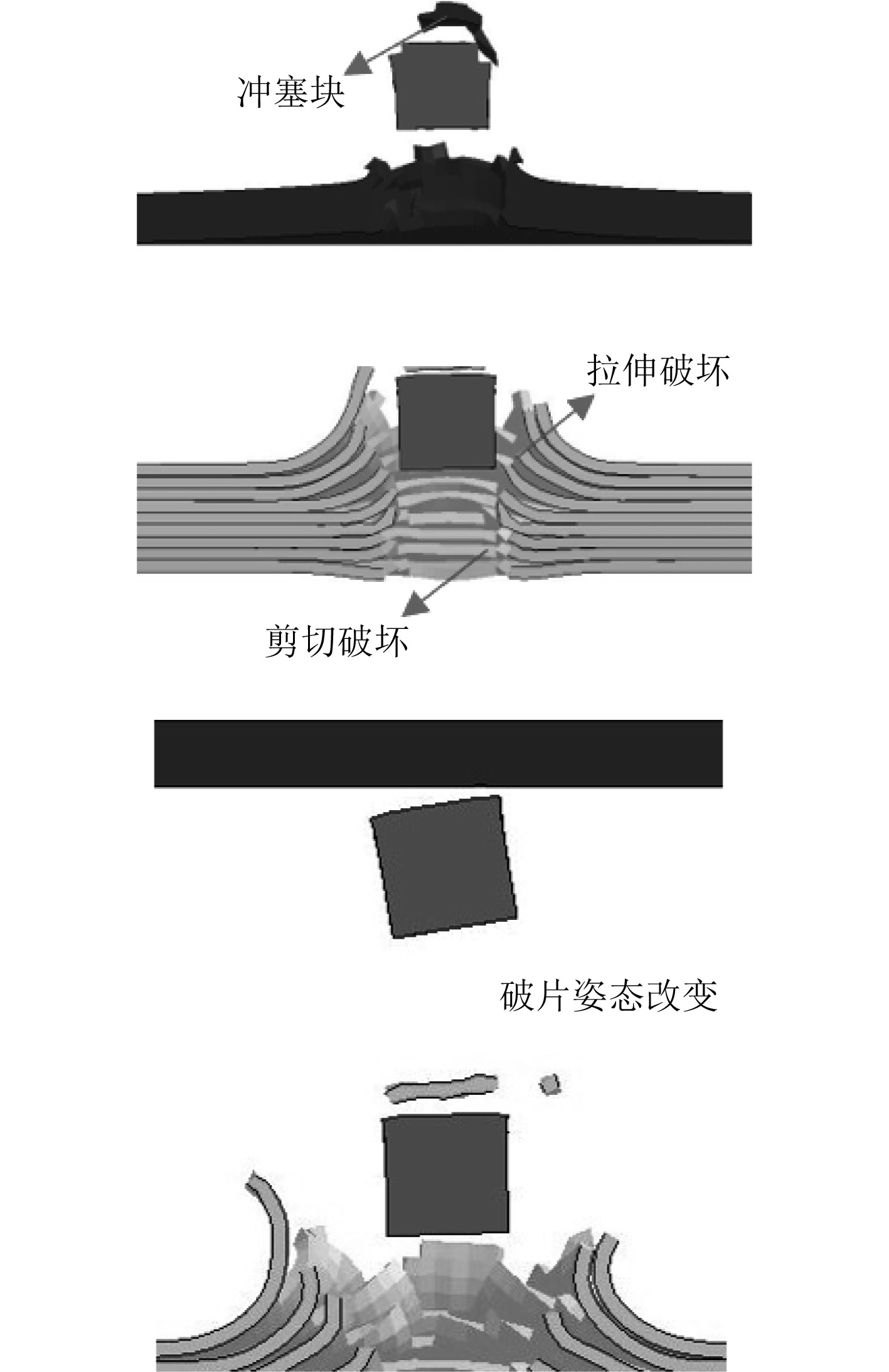

结构形式为D时,钢板前置。层合板后置、板间存在间隙。如图7所示,间隙的存在同样使得破片着靶姿态发生改变,使得层合板拉伸破坏更加剧烈。钢板前置时,破片的钝粗变形更加显著,失效删除单元更多(见图5和图7)。

|

图 7 结构形式D破坏形貌 Fig. 7 Destruction morphology of structure D |

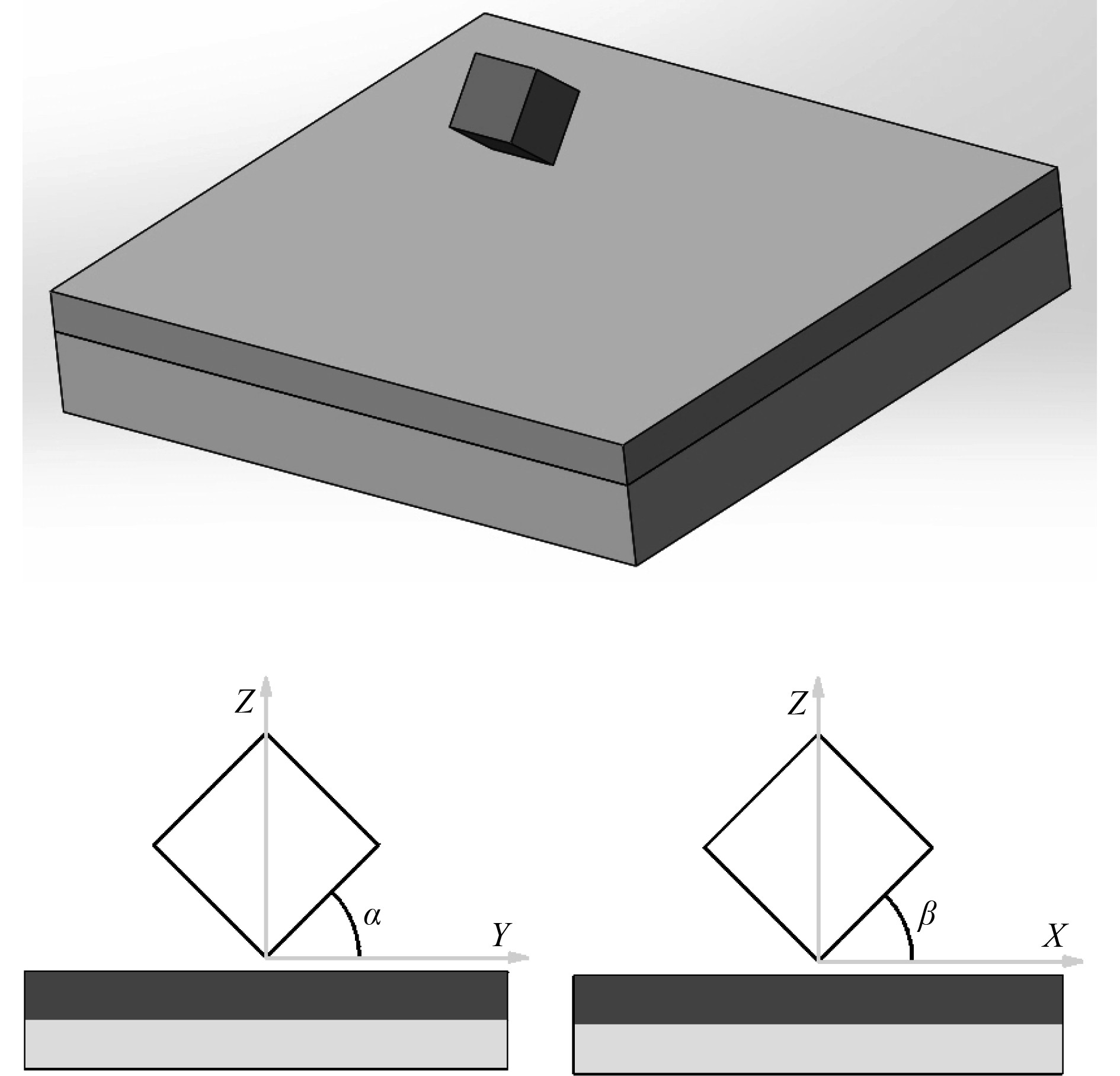

弹道试验中,为使弹体飞行姿态平稳,一般使用铝制弹托。但由于立方体各方向风阻不同,飞行姿态易发生变化,可能使试验中破片测得速度相同,但侵彻能力不同,对试验结果分析造成干扰,因此探究破片着靶姿态对组合结构防护性能的影响。如图8所示,破片着靶时姿态由角α和β(0°~45°)确定,表示破片由水平姿态变化到任意姿态时,分别需要沿坐标轴翻转的角度。以组合结构类型1为目标,探究其在A,B,C,D四种结构形式下,破片着靶姿态对组合结构抗弹性能影响。破片初始速度V0 =1200 m/s,剩余速度Vr分布如图9所示。

|

图 8 破片姿态示意图 Fig. 8 Diagram of fragmentation posture |

|

图 9 破片不同姿态下破片剩余速度分布图 Fig. 9 Distribution of Vr with different posture |

破片面侵彻时可看成平头弹侵彻,高速平头弹侵彻时,层合板主要发生压剪破坏,钢板发生剪切冲塞破坏;低速平头弹冲击下,层合板迎弹面发生剪切破坏、背弹面发生拉伸分层破坏,钢板发生延性开孔、剪切冲塞破坏。破片在Z方向上的投影面积可用下式计算:

| $ S = {a^2}(\sin \alpha + \cos \alpha ),$ |

式中:S为Z方向破片投影面积;a为破片边长。

如图9(a)所示,破片以线着靶姿态侵彻靶板,不同组合形式下破片剩余速度Vr变化趋势不同。无间隙时,以钢板为前置面板,Vr随α增大而逐渐减少;以层合板为前置面板,Vr随α增大先减少后增大。层合板后置时,板间间隙使钢板上应力无法传递到层合板,层合板不会在侵彻前发生拉伸分层,抗弹性能因此提高。α增大,S随之增大,但破坏模式未发生改变,只是破坏范围增大,因此吸能增加,剩余速度Vr减小。α的变化,一是弹靶接触面积改变,二是弹头形状改变。α=0°时,组合形式B,D下的Vr相近,A大于C。这是因为层合板前置时,总是发生压剪破坏,间隙并不会改变破坏模式,吸能无明显变化;而当α=45°时,破片以线姿态侵彻层合板,纤维被剪断,吸能减少,Vr增大(见图9(a)曲线B)。破片以点着靶姿态侵彻靶板时(α=45°),所有结构形式下,Vr均随β增大而减小,见图9(b)所示。此时破片在Z方向上的投影面积可由以下公式计算:

| $ S=\sqrt{3}{a}^{2}\mathrm{sin}({\text{π}} /4+\beta ) 。$ |

由上述分析可知,破片着靶姿态对组合结构抗弹性能影响不可忽视,且破片以面姿态侵彻组合结构时,侵彻能力强于线姿态、点姿态侵彻。

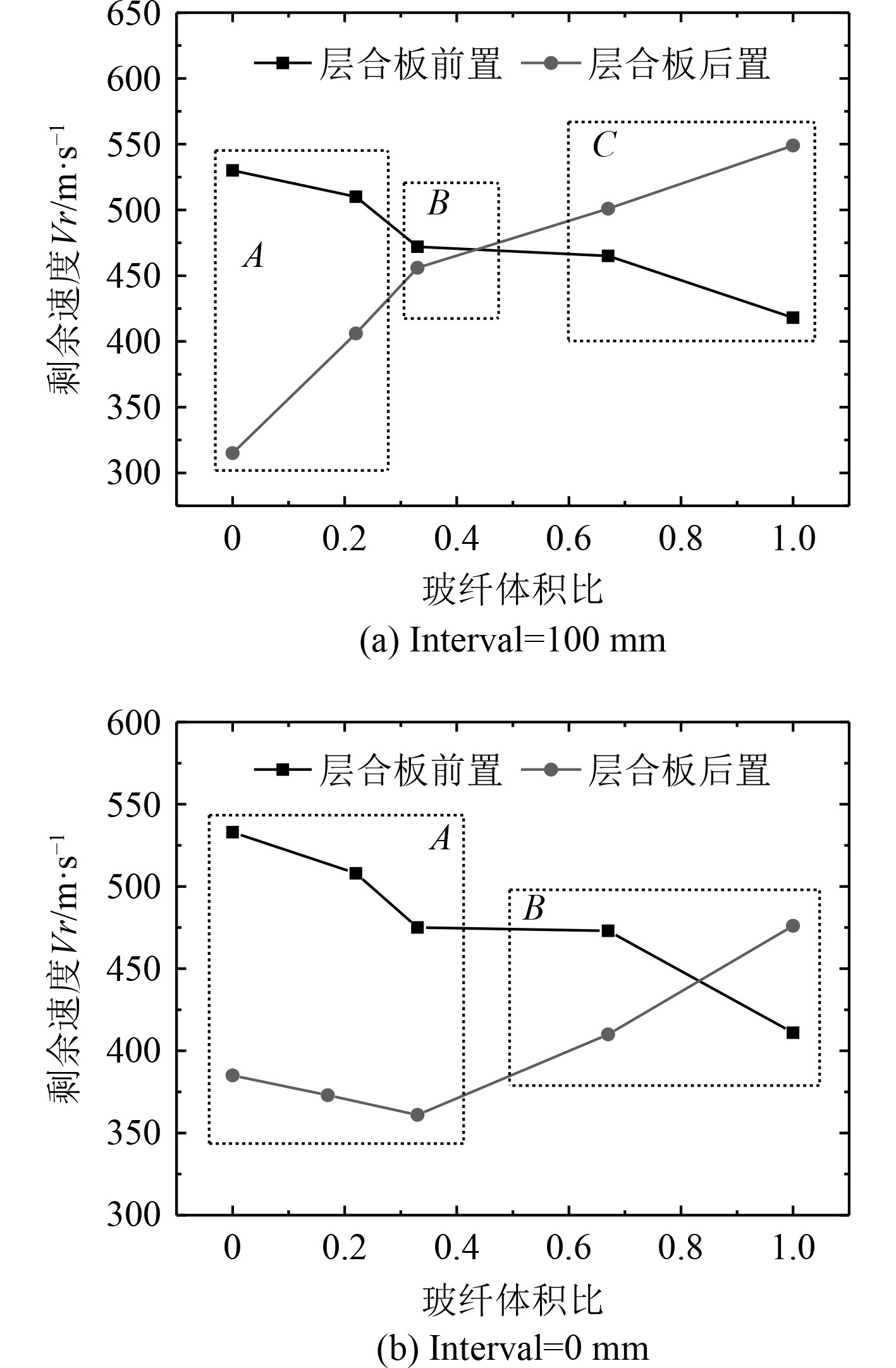

2.3 堆叠次序影响为探究组合结构中层合板、钢板的堆叠次序对抗弹性能影响,确定破片以面姿态、初始速度V0=1200 m/s,侵彻组合结构,比较其剩余速度。为更好说明堆叠次序影响,将剩余速度曲线分成3块区域,抗弹性能异化区A、抗弹性能相同区B、抗弹性能异化区C。在异化区A,组合结构中层合板前置时抗弹性能明显大于层合板后置时;在相同区B,层合板前置或后置的条件,不会明显改变组合结构的抗弹性能;在异化区C,层合板前置时抗弹性能小于层合板后置时。

高速破片侵彻类型1组合结构时的剩余速度如图10所示。无间隙时,区域A和区域B的分界点在玻纤所占体积比为0.33处,区域B与区域C的分界点在0.67处;有间隙时,剩余速度分布曲线仅有区域A和区域B,分界点在0.67与1.0之间。由侵彻过程分析可知,层合板前置无间隙时,主要发生剪切破坏吸能,且玻纤层的抗剪强度优于相同厚度的芳纶层,所以层合板前置时,组合结构抗弹性能随玻纤所占体积比增大而增大;层合板后置无间隙时,破片受钢板影响而钝粗变形、速度降低,层合板主要发生拉伸分层破破坏吸能,芳纶层的抗拉强度优于相同厚度的玻纤层,固层合板后置时,玻纤体积比越大,组合结构抗弹性能越差,因而存在交汇区域B。而间隙的存在,一是改变了钢板的拉伸变形凸起程度,凸起高度和范围更大;二是改变了破片的侵彻姿态,由面姿态变为线姿态;三是改变了层合板背弹面的破坏吸能方式,为背弹面处纤维的分层变形提供了空间。前置层合板主要吸能方式仍然是剪切破坏,所以间隙的存在,对层合板前置时剩余速度变化曲线几乎没有影响。层合板后置时,因为破片姿态的改变,层合板破坏区域更广,组合结构抗弹性能先提高后下降,如图10(b)所示。

|

图 10 4 mm钢/8.5 mm层合板结构下破片剩余速度分布图 Fig. 10 Distribution of Vr under 4 mm steel/8.5 mm laminate structure |

堆叠次序对组合结构抗弹性能的影响受混纺纤维体积比、间隙的影响,抗剪强度较高的层合板前置抗弹性能更好,抗拉强度较高的层合板后置抗弹性能更好;层合板后置时,间隙的存在有利于组合结构抗弹性能的提高。

3 结 语本文利用数值计算进行舰船舱室组合结构抗高速破片侵彻性能研究,比较了不同破片姿态、靶板堆叠次序、层合板纤维体积比下组合结构得抗破片性能,分析了高速破片侵彻组合结构的侵彻过程与破坏形貌,得到以下结论:

1)组合结构抗高速破片侵彻时,钢板主要发生剪切冲塞破坏,钢板前置时背弹面的凸起高度、凸起变形的范围要小于后置钢板;复合材料层合板前置时,迎弹面发生压剪破坏的厚度比后置时更大。

2)间隙的存在,使得前置层合板背弹面有足够拉伸变形空间,减小层合板压剪破坏的厚度;破片穿透前置板后,间隙会放大破片的姿态变化,改变靶板的能量吸收值。

3)破片姿态显著改变破片的侵彻性能,侵彻性能由大到小,破片姿态分别是面姿态、线姿态、点姿态,同时受到组合结构组合形式的影响。

4)玻纤/芳纶体积比影响着组合结构抗弹性能。层合板前置时,混纺复合材料层合板的抗剪强度越高,组合结构抗弹性能越高;层合板后置时,无间隙时组合结构抗弹性能与层合板的抗剪强度呈负相关,有间隙时存在最优的混纺比使得组合结构的抗弹性能最优。

| [1] |

王勇, 李静, 胡阳旭, 等. 国外抗弹纤维及其复合材料的研究进展[J]. 兵器装备工程学报, 2017, 38(12): 146-150. WANG Yong, LI Jing, HU Yangxu, GUO Ruiping, ZHENG Bin. Research progress of ballistic fiber and its composite materials abroad[J]. Journal of Ordnance Equipment Engineering, 2017, 38(12): 146-150. DOI:10.11809/scbgxb2017.12.033 |

| [2] |

王晓强, 朱锡, 梅志远, 等. 超高分子量聚乙烯纤维增强层合厚板抗弹性能试验研究[J]. 爆炸与冲击, 2009, 29(1): 29-34. WANG Xiaoqiang, ZHU Xi, MEI Zhiyuan, et al. Experimental study on the anti-elastic properties of ultra-high molecular weight polyethylene fiber reinforced laminated thick plates[J]. Explosion and Shock, 2009, 29(1): 29-34. DOI:10.3321/j.issn:1001-1455.2009.01.006 |

| [3] |

杨升山, 周鑫磊, 张猛. 舰船用轻型复合装甲研究与应用[J]. 材料开发与应用, 2010, 25(1): 74-76. YANG Shengshan, ZHOU Xinlei, ZHANG Meng. Research and application of light composite armor for ships[J]. Material Development and Application, 2010, 25(1): 74-76. DOI:10.3969/j.issn.1003-1545.2010.01.020 |

| [4] |

李典, 侯海量, 朱锡, 等. 舰船装甲防护结构抗弹道冲击的研究进展[J]. 中国造船, 2018, 59(1): 237-250. LI Dian, HOU Hailiang, ZHU Xi, Chen Changhai, li Mao. Research progress of ship armor protection structure against ballistic impact[J]. China Shipbuilding, 2018, 59(1): 237-250. DOI:10.3969/j.issn.1000-4882.2018.01.023 |

| [5] |

朱锡, 梅志远, 徐顺棋, 等. 高速破片侵彻舰用复合装甲模拟试验研究[J]. 兵工学报, 2003(4): 530-533. ZHU Xi, MEi Zhiyuan, XU Shunqi, et al. Simulation test study of high-speed fragments penetrating the composite armor of ships[J]. Acta Armamentarii, 2003(4): 530-533. DOI:10.3321/j.issn:1000-1093.2003.04.023 |

| [6] |

张元豪, 陈长海, 朱锡. 钢/玻璃钢组合结构对高速弹丸的抗侵彻特性[J]. 中国舰船研究, 2017, 12(1): 93-100. ZHANG Yuanhao, CHEN Changhai, ZHU Xi. Anti-penetration characteristics of steel/glass reinforced plastic composite structure against high-speed projectiles[J]. China Ship Research, 2017, 12(1): 93-100. DOI:10.3969/j.issn.1673-3185.2017.01.014 |

| [7] |

陈长海, 朱锡, 侯海量, 等. 舰船舷侧复合装甲结构抗动能穿甲模拟试验[J]. 爆炸与冲击, 2011, 31(1): 11-18. CHEN Changhai, ZHU Xi, HOU Hailiang, et al. Simulation test of anti-kinetic energy penetration of ship's side composite armor structure[J]. Explosion and Shock, 2011, 31(1): 11-18. |

| [8] |

YANG, Zhiming, et al. Effect of fiber hybridization on mechanical performances and impact behaviors of basalt fiber/UHMWPE fiber reinforced epoxy composites. Composite Structures, 2019, 229: 111434.

|

| [9] |

GRUJICIC, M. , et al. A computational analysis of the ballistic performance of light-weight hybrid composite armors. Applied Surface Science, 2006, 253.2: 730–745.

|

| [10] |

BANDARU, Aswani Kumar; VETIYATIL, Lakshmi; AHMAD, Suhail. The effect of hybridization on the ballistic impact behavior of hybrid composite armors. Composites Part B: Engineering, 2015, 76: 300–319.

|

| [11] |

王玺, 陈斌. UHMWPE层合板抗侵彻数值模拟研究: 第26届全国结构工程学术会议[C]// 长沙: 2017, 645–649 WANG Xi, CHEN Bin. Numerical simulation research on anti-penetration of UHMWPE laminates: The 26th National Structural Engineering Conference [C]// Changsha: 2017, 645–649 |

| [12] |

IQBAL M A, GUPTA G, DIWAKAR A, et al. Effect of projectile nose shape on the ballistic resistance of ductile targets[J]. European Journal of Mechanics-A/Solids, 2010, 29(4): 683-694. DOI:10.1016/j.euromechsol.2010.02.002 |

| [13] |

王耀先, 程树军. 高性能有机纤维增强复合材料的界面粘结性能研究[J]. 玻璃钢/复合材料, 2012(S1): 25-29. WANG Yaoxian, CHENG Shujun. Research on the interfacial bonding properties of high-performance organic fiber reinforced composites[J]. Glass fiber reinforced plastics/composites, 2012(S1): 25-29. |

| [14] |

李典, 侯海量, 朱锡, 等. 破片群侵彻纤维增强层合板破坏机理及穿甲能力等效方法[J]. 兵工学报, 2018, 39(4): 707-716. LI Dian, HOU Hailiang, ZHU Xi, Chen Changhai, Li Mao. The failure mechanism of the fragment group penetrating the fiber-reinforced laminate and the equivalent method of armor penetration ability[J]. Acta Armamentarii, 2018, 39(4): 707-716. DOI:10.3969/j.issn.1000-1093.2018.04.010 |

| [15] |

刘雨佳, 侯海量, 李茂, 等. 前舱物对低速大质量平头弹侵彻金属薄板的影响[J]. 高压物理学报, 2020, 34(1): 123-130. LIU Yujia, HOU Hailiang, LI Mao, et al. The effect of the front compartment on the penetration of thin metal plates by low-velocity and large-mass flat-nosed projectiles[J]. Chinese Journal of High Pressure Physics, 2020, 34(1): 123-130. |

| [16] |

SONG W, NING J, WANG J. Normal impact of truncated oval-nosed projectiles on stiffened plates[J]. International journal of impact engineering, 2008, 35(9): 1022-1034. DOI:10.1016/j.ijimpeng.2007.05.008 |

2022, Vol. 44

2022, Vol. 44