柴油发动机是船舶的主要动力来源,世界上约99%以上的船舶采用柴油机作为推进动力,并且作为船舶的核心部件,柴油发动机一旦出现故障就会影响船舶的正常运行,威胁船舶自身结构的安全和船舶工作人员的生命财产。与此同时,船舶柴油发动机的系统层次非常复杂,是大量高精度零件装配而成的一个综合体,在船舶柴油发动机的使用寿命周期内,每个零件的可靠性决定了柴油发动机的可靠性。因此,研究船舶柴油发动机的零部件故障诊断及可靠性设计具有非常重要的意义。

在柴油机众多故障类型中,由于长时间运行产生的柴油机活塞缸磨损是一种常见的故障[1],柴油机活塞缸的拉缸故障会导致缸套磨损、轴承失效等,严重时会导致柴油发动机缸体的破裂,使船舶失去动力来源。

本文针对船舶柴油机拉缸磨损故障,设计一种基于共振解调技术的故障分析系统,通过采集和分析船舶柴油机缸体的振动信号,确定柴油机的磨损类型并快速定位产生磨损的位置。

1 机械故障共振解调技术的基础理论研究由于机械设备的振动信号是一个偶合信号,包含大量结构件的振动特性,比如柴油发动机的变速箱齿轮、轴承、外界环境如海浪的冲击作用等,从这些多层次的振动信号中提取目标部件的振动信号过程非常重要。

本文针对部件损伤产生的高频振动信号,采用滤波和共振解调技术进行目标信号提取,并结合傅里叶变换提高信号提取的精度,图1为基于共振解调技术的振动信号处理流程。

|

图 1 共振解调技术的振动信号处理流程 Fig. 1 Vibration signal processing flow of resonance demodulation technology |

假设柴油机系统的冲击脉冲为周期性脉冲[2],其周期为

| $ G(s) = \frac{{K\dfrac{{{\omega _0}}}{Q}s}}{{{s^2} + \dfrac{{{\omega _0}}}{Q}s + {\omega ^2}}} \text{。} $ |

其中:

简化可得柴油机系统的谐振信号为:

| $ G(s) \approx \frac{{{{10}^4}Ks}}{{{s^{}} + {{10}^4}s + {{10}^8}}} \text{,} $ |

建立一个周期内微小冲击脉冲模型为:

| $ f(t) = \varepsilon (t) - \varepsilon (t - \tau ) \text{,} $ |

对其进行拉普拉斯变换为:

| $ F(s){\text{ }} = \frac{{1 - {e^{ - ts}}}}{s} \text{,} $ |

可得滤波器的输出信号为:

| $ h(s) = f(s)G(s) = \frac{{1 - {e^{ - ts}}}}{s} \cdot \frac{{{{10}^4}Ks}}{{{s^2} + {{10}^4}s + {{10}^{10}}}} \text{。} $ |

由于脉冲宽度t很小,令

| $ h(s) = Kt \cdot \frac{{{{10}^4}}}{{{s^2} + {{10}^4}s + {{10}^{10}}}} \text{,} $ |

令振动信号幅值为0.5V,然后进行反拉氏变换,可得共振解调后的振动信号为:

| $ g(t) = Ke\left( {\sin {{10}^5}t - 0.05\cos {{10}^5}t} \right) 。$ |

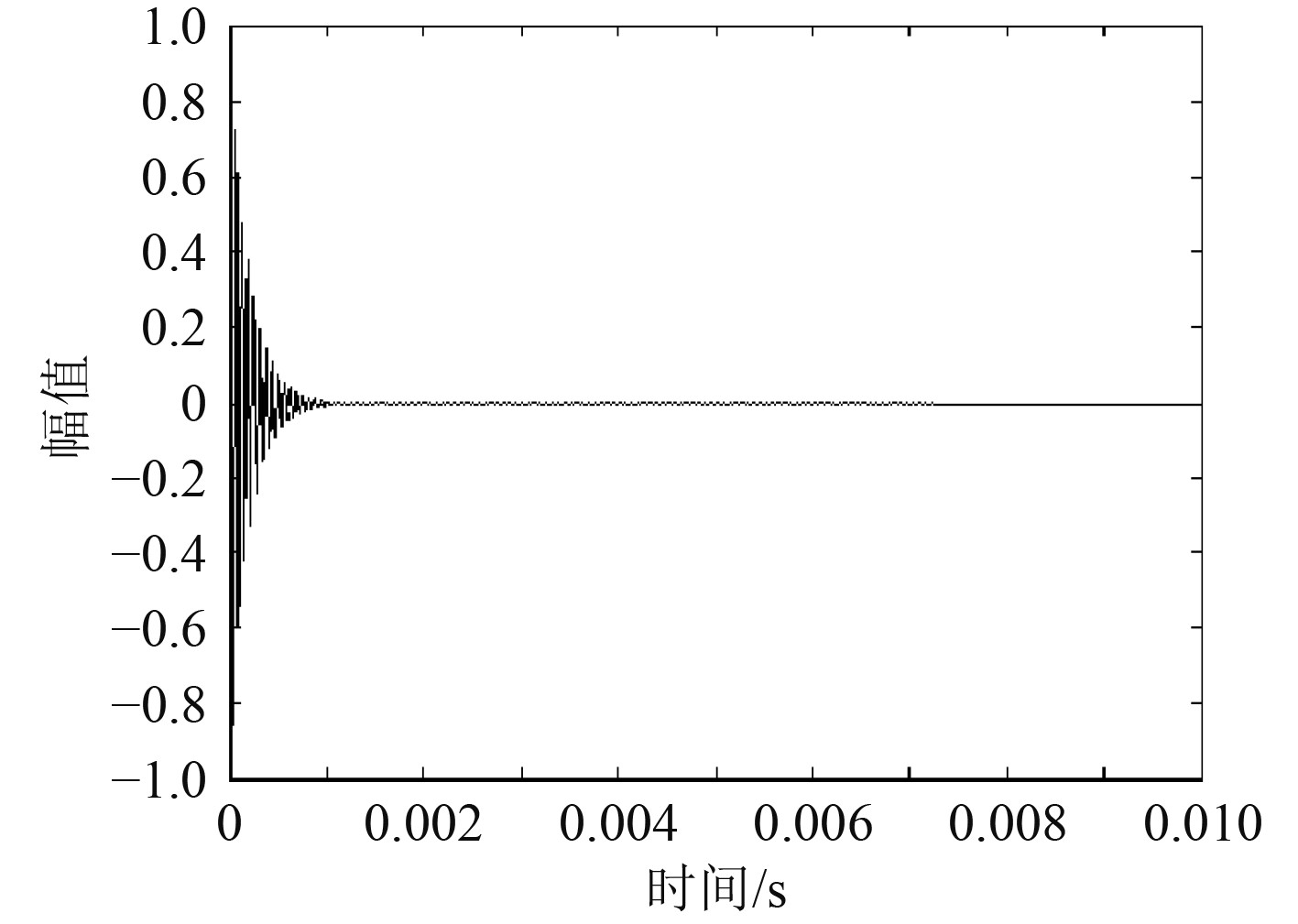

图2为柴油发动机的脉冲振动信号波形图。

|

图 2 柴油发动机的脉冲振动信号波形图 Fig. 2 Waveform diagram of pulse vibration signal of diesel engine |

小波分析法的基础是傅里叶变换,能够得到信号频域内的状态,利用小波分析理论进行柴油机振动信号的分析,有利于去除振动信号中的噪声,提高柴油机磨损分析的精度。

基于小波分析的振动信号分析过程如下:

输入柴油机振动信号

| $ \int\limits_R^{} {} {\left| {\frac{{f\left( \omega \right)}}{\omega }} \right|^2}{\rm{d}}\omega \leqslant \infty \text{。} $ |

式中:ω为振动信号的频率。

对振动信号

| $ {f_s}\left( t \right) = \frac{1}{{\sqrt s }}f\left( {\frac{{t - \alpha }}{s}} \right) \text{。} $ |

式中:s为伸缩变换因子;

将

| $ {F_f}\left( {s,t} \right) = \left\{ {s\left( t \right),f\left( t \right)} \right\} = \frac{1}{{\sqrt s }}\int\limits_{}^{} {s\left( t \right)} f\left( {\frac{{t - \alpha }}{s}} \right){\rm{d}}t 。$ |

式中:

最后,进行振动信号的小波逆变换:

| $ F\left( {s,t} \right) = \frac{1}{{{\alpha ^2}}}\int_{ - \infty }^\infty {{F_f}\left( {s,t} \right)} f\left( {\frac{{t - \alpha }}{s}} \right){\rm{d}}t 。$ |

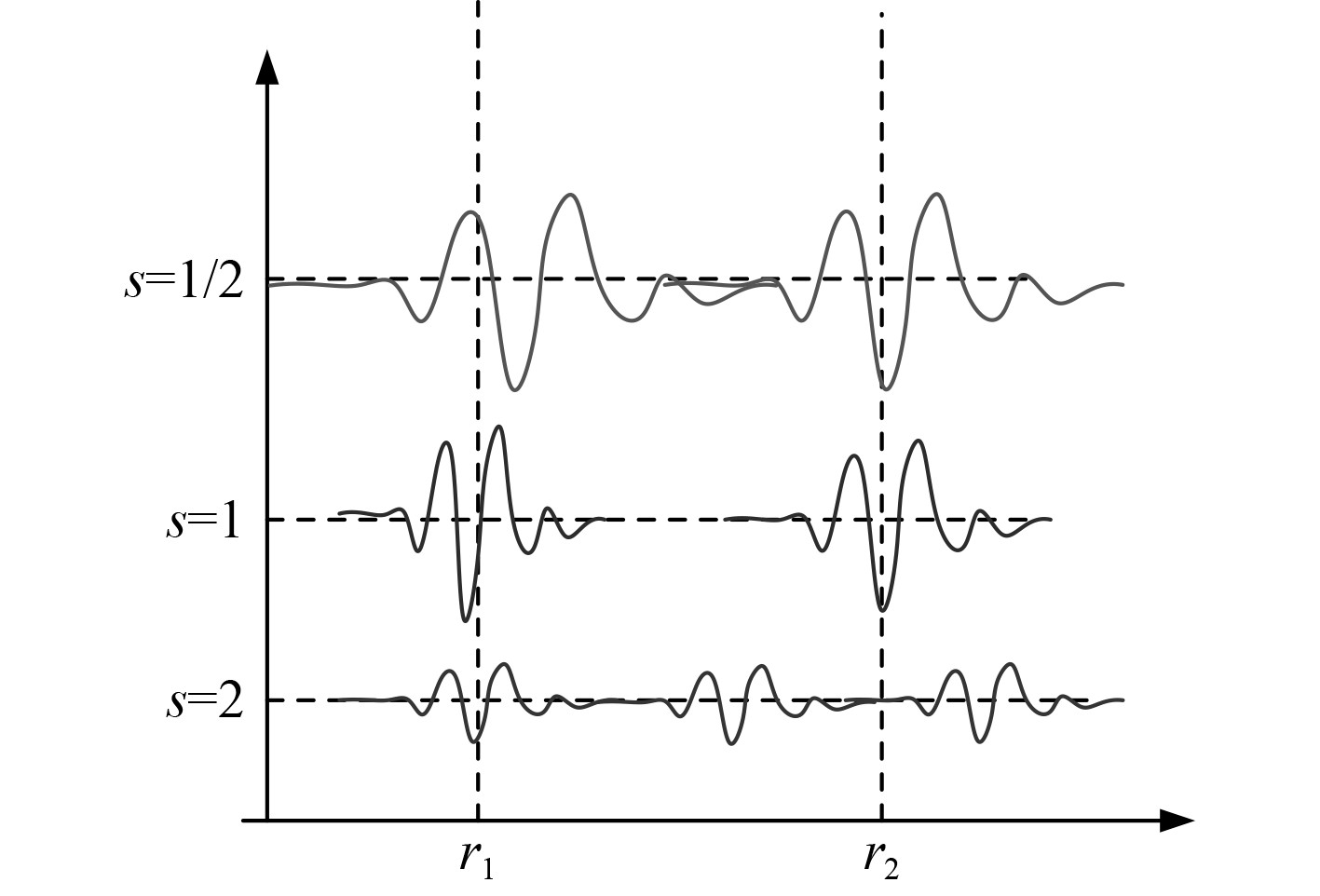

带通函数的带宽和频率会随着伸缩变换因子s的不同存在差异,图3为不同伸缩变换取值下,带通函数的波形示意图.

|

图 3 不同伸缩变换取值下带通函数的波形示意图 Fig. 3 Waveform diagram of bandpass function under different values of scaling transformation |

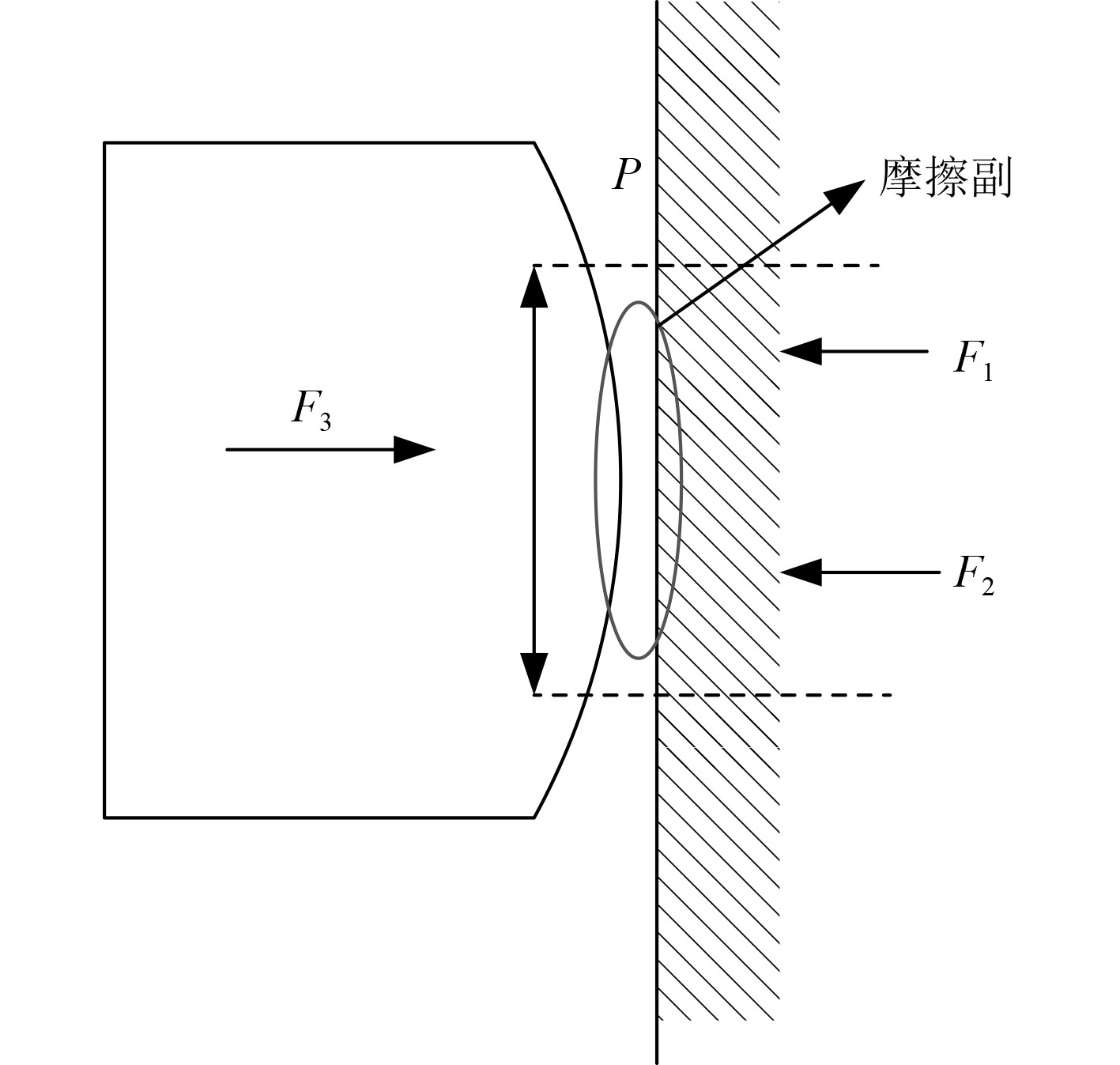

船舶柴油发动机在实际工作中,气缸的活塞环承受径向、轴向运动和作用力,尤其是高速滑动的活塞环和缸套,轴向和径向的变形会增加活塞与缸体的摩擦力,建立柴油机活塞环摩擦过程的受力平衡示意图如图4所示。

|

图 4 柴油机活塞环摩擦过程的受力平衡示意图 Fig. 4 Schematic diagram of force balance of piston ring friction process of diesel engine |

图4可知,活塞环的径向受力方程为:

| $ {F_1} + {F_2} = {F_3} \text{。} $ |

其中:

由Arnold定律[5]可得,活塞环表面张力

| $ {p_t}(\theta ) = {p_0}\left\{ {n + l\left[ {\frac{1}{2}\left( {{\theta ^2} + {{\sin }^2}\theta } \right) + 2\left( {\cos \theta + {{\cos }^2}\theta } \right)} \right]} \right\} \text{。} $ |

式中:

| $ n + 2.593l = 1 。$ |

由活塞摩擦副的受力分析可知,柴油机拉缸磨损出现的原因主要是活塞环与缸体油膜之间的接触力过大[6],而引起接触应力过大的主要因素是缸体和活塞环的变形。

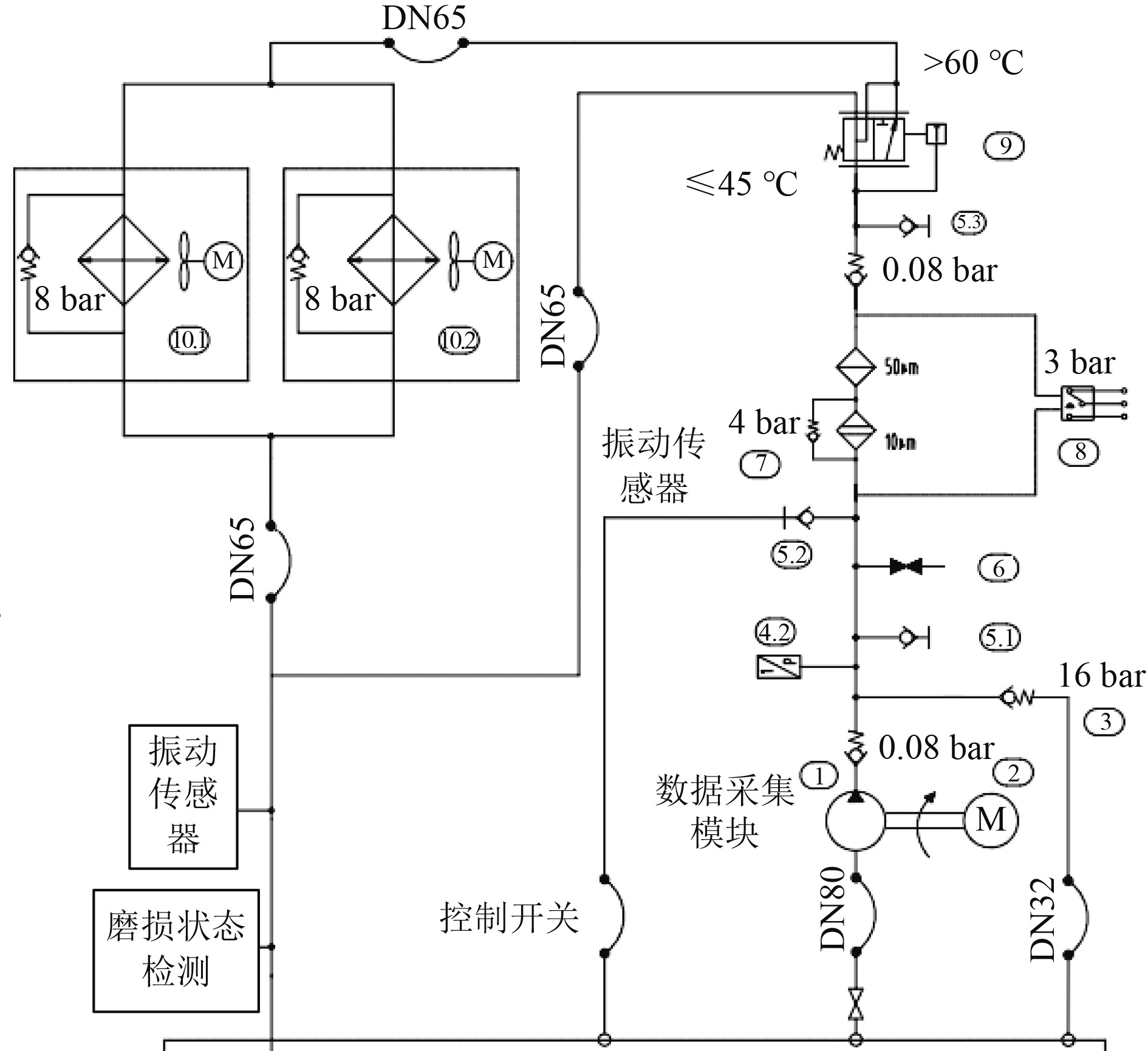

3.2 基于改进共振解调的船舶柴油磨损在线监测硬件设计结合改进共振解调技术开发船舶柴油机的拉缸磨损状态监测系统,系统的基本原理是采集柴油机的振动信号,对信号进行解析获取柴油机的磨损状态,船舶柴油机的拉缸磨损状态监测系统基本逻辑图如图5所示。

|

图 5 船舶柴油机的拉缸磨损状态监测系统基本逻辑图 Fig. 5 Basic logic diagram of monitoring system for cylinder pulling wear of marine diesel engine |

振动信号传感器采用串口服务器通信模式,基本参数如表1所示。

|

|

表 1 串口服务器基本参数 Tab.1 Basic parameters of serial server |

船舶柴油机的拉缸磨损状态监测系统主要包括服务器、工作站、串口服务器和软件系统等。

1)服务器

拉缸磨损状态监测系统需要满足多网口和局域网组网需求,采用4网口配置,包括10M/100M/1000M自适应网口,服务器的处理器采用1颗IntelXeon4210芯片,内存为2*16GB,存储空间可满足至少5年存储需求。服务的操作系统支持正版麒麟操作系统和Windows操作系统。

2)工作站

工作站同样采用多网口配置,采用的处理器芯片为 I5~8500,运行内存为8 GB,配置24英寸宽屏液晶显示器和Windows操作系统。

3)串口服务器

船舶柴油机的拉缸磨损状态监测系统采集的振动信号通过串口服务器接入船舶机舱,在机舱经过交换机传输到服务器和工作站,因此必须要保证串口服务器信号传输的可靠性。

4)软件系统

软件系统需要保证船舶柴油机运行过程的连续监测,准确分析判断并自动存储柴油机拉缸磨损的信号,同时具有良好的系统开放性、可扩展性,以可视化界面等方式得出柴油机的当前工作状态。

4 结 语船用柴油机的运行可靠性一直是研究重点,由于柴油机主机的气缸活塞与缸体存在长时间的摩擦运动,这种摩擦运动可能会导致柴油机的拉缸磨损,本文针对这一问题,开发了一种基于改进共振解调的柴油机拉缸磨损状态检测系统,通过分析柴油机的振动信号获取其磨损状态。

| [1] |

孙培廷, 黄连中. 船舶柴油机动力装置与环境的研究[J]. 大连海事大学学报, 2000(1): 1-4. SUN Pei-ting, HUANG Lian-zhong. Research on marine diesel power plant and environment[J]. Journal of Dalian Maritime University, 2000(1): 1-4. DOI:10.3969/j.issn.1006-7736.2000.01.001 |

| [2] |

林颖毅, 陈勇. 摩擦磨损对船舶柴油机可靠性的影响分析[J]. 黑龙江科技信息, 2018(12): 44-45. LIN Ying-yi, CHEN Yong. Analysis of the influence of friction and wear on the reliability of marine diesel engine[J]. Heilongjiang Science and technology information, 2018(12): 44-45. |

| [3] |

崔韶亮. 船舶柴油机存在的故障研究[J]. 大科技:科技天地, 2011(24): 21-23. CUI Shao-liang. Research on the faults of marine diesel engine[J]. Big science and technology:Science and technology world, 2011(24): 21-23. |

| [4] |

宋忠明. 关于提高内燃机车柴油机气缸盖可靠性的问题[J]. 国外机车车辆工艺, 2021(4): 10-15. SONG Zhong-ming. On improving the reliability of cylinder head of diesel locomotive[J]. Foreign locomotive and vehicle technology, 2021(4): 10-15. |

| [5] |

李国伍. 船舶柴油机“拉缸”故障振动诊断技术探析[J]. 公安海警学院学报, 2012(4): 5-8. LI Guo-wu. Analysis of vibration diagnosis technology for cylinder pulling fault of marine diesel engine[J]. Journal of Public Security and Marine Police College, 2012(4): 5-8. |

| [6] |

宋育强. 船舶柴油机动力装置发展趋势与环境关系的探讨[J]. 探索科学, 2016(5): 173+157. SONG Yu-qiang. Discussion on the relationship between the development trend of marine diesel power plant and the environment[J]. Exploring Science, 2016(5): 173+157. |

2022, Vol. 44

2022, Vol. 44