舰船长期航行在海水环境中,受复杂的外界环境影响,舰船上的金属基材极容易受到腐蚀[1],影响舰船行驶安全,因此舰船金属基材表面防腐蚀层处理对于舰船的安全运行具有重要意义[2]。

狄玉丽等[3]针对金属防腐蚀方面进行深入研究,分析稀土转化膜在金属防腐蚀应用方法的原理,同时针对铝、镁、锌等金属的防腐蚀性能进行分析。曹翔宇等[4]研究自组装防腐膜技术,并将其应用于金属表面防腐蚀问题中,对其防腐机理进行深度分析。韦扬志等[5]针对金属的防腐蚀问题,研究改性丙烯酸基水性防腐蚀涂料,由高分子链结构角度出发分析涂料的应用原理,并采用新型复合材料对涂料进行改性,提升涂料应用性能。

聚苯胺防腐涂料的主要优势为绿色环保、原料易得、制备简单等[6,7],被广泛应用于海洋、航空等领域中。本文研究舰船金属基材表面防腐蚀层处理与防腐蚀性能,针对聚苯胺防腐涂料的制备与防腐蚀应用进行深入研究。

1 材料与方法 1.1 材料与仪器舰船金属基材表面防腐蚀层处理与防腐性能研究过程中所使用的主要材料如表1所示。

|

|

表 1 防腐蚀层处理与性能研究所使用的主要材料 Tab.1 Main materials used in anti-corrosion coating treatment and performance research |

舰船金属基材表面防腐蚀层处理与防腐性能研究过程中所使用的主要材料如表2所示。

|

|

表 2 防腐蚀层处理与性能研究所使用的主要仪器 Tab.2 Main instruments used in anti-corrosion layer treatment and performance research |

针对舰船金属基材,制备聚苯胺/纳米氧化锌复合防腐蚀层。

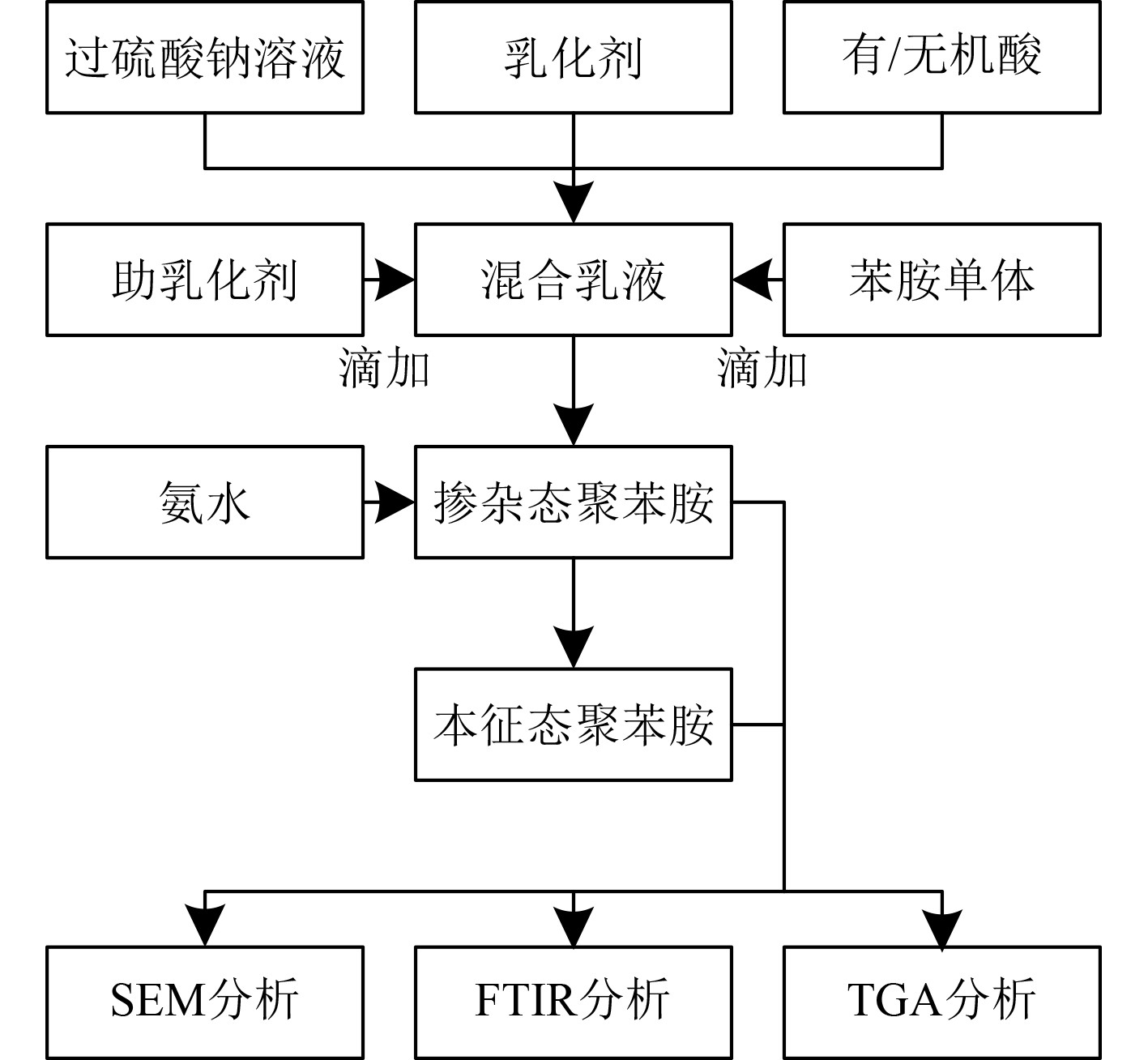

1.2.1 聚苯胺的合成在合成酸掺杂态聚胺过程中选取单体式滴加微乳液法[8],在无机酸与有机酸中加入氧化剂(过硫酸铵),结合乳化剂,得到混合乳液;在乳液内滴加助乳化剂与苯胺单体,由此获取形态有所差异的磷酸掺杂态聚苯胺;在烧杯内装置相应浓度的氨水溶液,在所获取的磷酸掺杂态聚苯胺内称取适当量,并将其置于装有氨水的烧杯内进行反应,通过充分的脱掺杂处理获取本征态聚苯胺;对磷酸掺杂态聚苯胺与本征态聚苯胺实施扫描电子显微镜(SEM)、傅里叶转换红外线光谱(FTIR)以及热重分析仪(TGA)等分析。图1为聚苯胺合成工艺与表征结构图。

|

图 1 聚苯胺合成工艺与表征结构图 Fig. 1 Synthesis process and characterization structure of polyaniline |

利用硅烷偶联剂对纳米氧化锌进行处理后,取一定量处理后的纳米氧化锌置于烧杯内,并在烧杯内置入适量蒸馏水,待纳米氧化锌完全溶解后,取适量本征态聚苯胺和十二烷基硫酸钠置入溶液内。利用搅拌器对烧杯内的溶液进行超声搅拌,设定时间为0.4 h,由此获取混合溶液。取适量过硫酸铵与盐酸,在科学配比条件下合成酸性水溶液,利用滴管采集部分酸性水溶液缓慢滴加至混合溶液内,利用搅拌器对溶液进行充分搅拌,设定搅拌温度与时间分别为20±1℃和6 h,由此获取聚苯胺/纳米氧化锌乳液。利用丙酮对所得乳液实施破乳处理,并在之后进行洗涤与干燥处理,由此能够获取聚苯胺/纳米氧化锌颗粒粉末,该墨粉颜色为墨绿色。

1.2.3 聚苯胺/纳米氧化锌防腐涂层固化将所制备的聚苯胺/纳米氧化锌颗粒粉末置于烧杯内,依照一定比例加入环氧树脂胺,利用搅拌器进行混合搅拌,令两者充分融合后,将适量固化剂加入其中,由此完成舰船金属基材表面防腐蚀涂料制备。取40 mm×160 mm×2 mm的舰船金属基材,利用丙酮对其表层进行擦拭,去除油渍,晾干后将所制备的防腐蚀涂料均匀涂在干净的舰船金属基材表面,涂抹厚度控制在250 μm左右,由此形成舰船金属基材表面防腐蚀层。将涂抹防腐蚀涂料的舰船金属基材置于烘干机内,设定烘干温度与时间分别为65℃与6 h。取出干燥的舰船金属基材,用于防腐性能研究。

1.3 防腐性能分析 1.3.1 红外光谱测试利用傅离叶转换红外线光谱仪检测涂抹防腐蚀涂料的舰船金属基材的红外光谱。

1.3.2 透射电镜测试将所制备的防腐蚀涂料滴在金属网上,利用透射电镜获取TEM图像。

1.3.3 扫描电镜测试利用液氮对防腐蚀涂料固化处理后的舰船金属基材进行冷冻处理,令其脆断,在断面上喷金处理,利用扫描电子显微镜进行测试分析。

1.3.4 盐雾测试取涂抹防腐蚀涂料的舰船金属基材进行固化处理后,在其中心位置划叉后,将其置于盐雾箱内实施盐雾试验。

1.3.5 塔菲尔极化曲线测试在涂抹防腐蚀涂料的舰船金属基材上取1 cm×1 cm大小制备成工作电极。利用氯化钠制备成浓度为4%的水溶液,将制备好的电极浸泡在水溶液内,一段时间后取出电极检测其化学性能。利用三电极测试系统扫描动电位,所得结果通过Cview软件实施拟合分析。

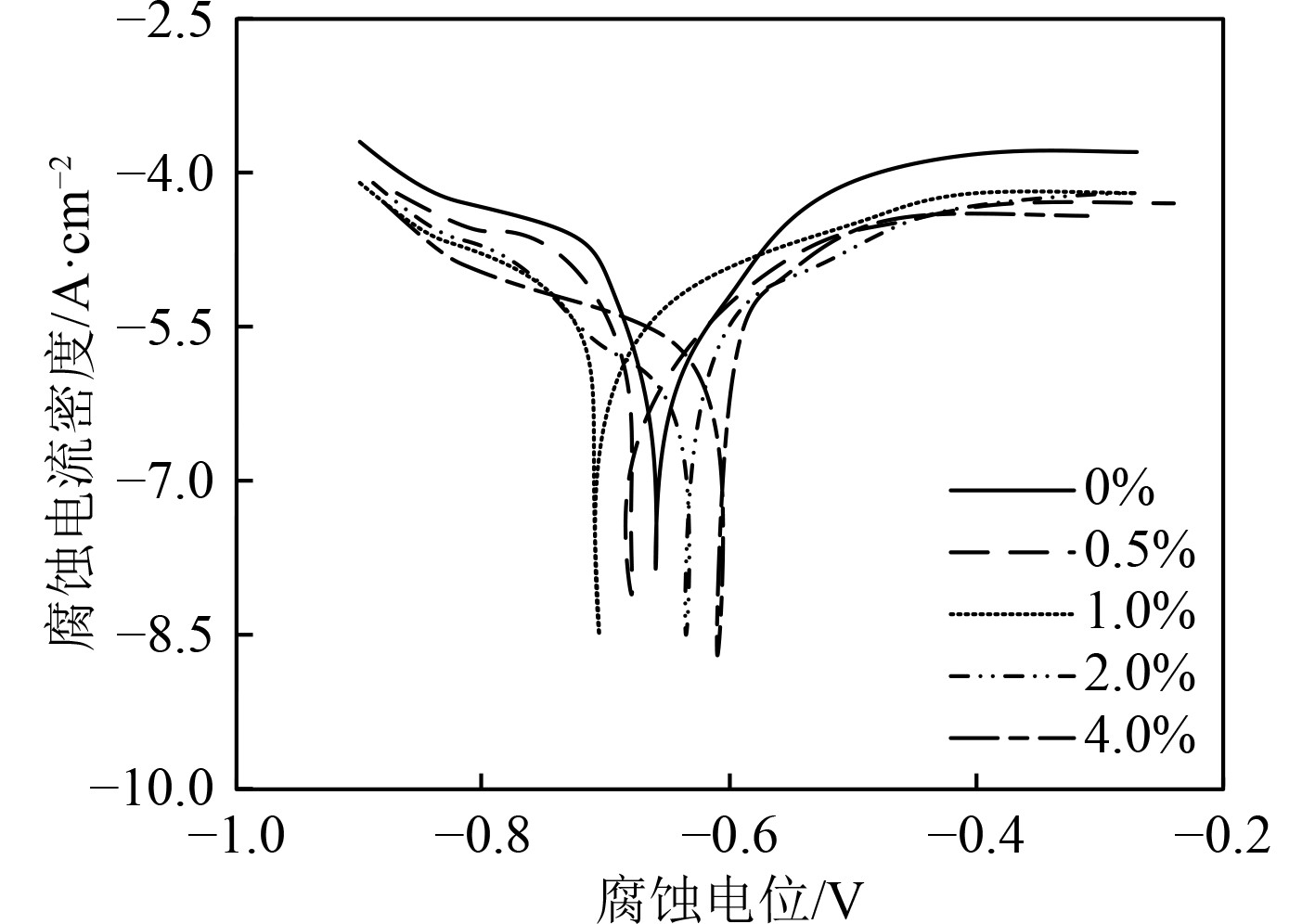

2 实验结果 2.1 聚苯胺对防腐蚀层性能的影响将聚苯胺含量差异条件下的防腐蚀涂料涂抹在舰船金属基材上,形成防腐蚀层。将舰船金属基材在浓度为4%的氯化钠水溶液内浸泡168 h后,获取电位极化曲线图,结果如图2所示。基于Tafel外推法原理,利用Cview软件对图2进行曲线拟合,所得结果如表3所示。

|

图 2 聚苯胺含量差异条件下防腐层极化曲线变化 Fig. 2 polarization curve change of anticorrosive coating under different polyaniline content |

分析图2和表3能够得到,在聚苯胺含量逐渐提升的条件下,所制备的防腐蚀层的腐蚀电流密度呈现出先下降后上升再下降的趋势,腐蚀电位在正向运动后进行负向运动。其中聚苯胺含量为1%的防腐蚀层腐蚀电流密度与腐蚀电位分别为9.07×10−7/A·cm−2和−0.572 V,高于其他聚苯胺含量的防腐蚀层,由此可知,聚苯胺含量为1%的防腐蚀层性能最优。

|

|

表 3 聚苯胺含量差异条件下防腐层极化曲线拟合数据 Tab.3 Fitting data of polarization curve of anticorrosive coating under the condition of different polyaniline content |

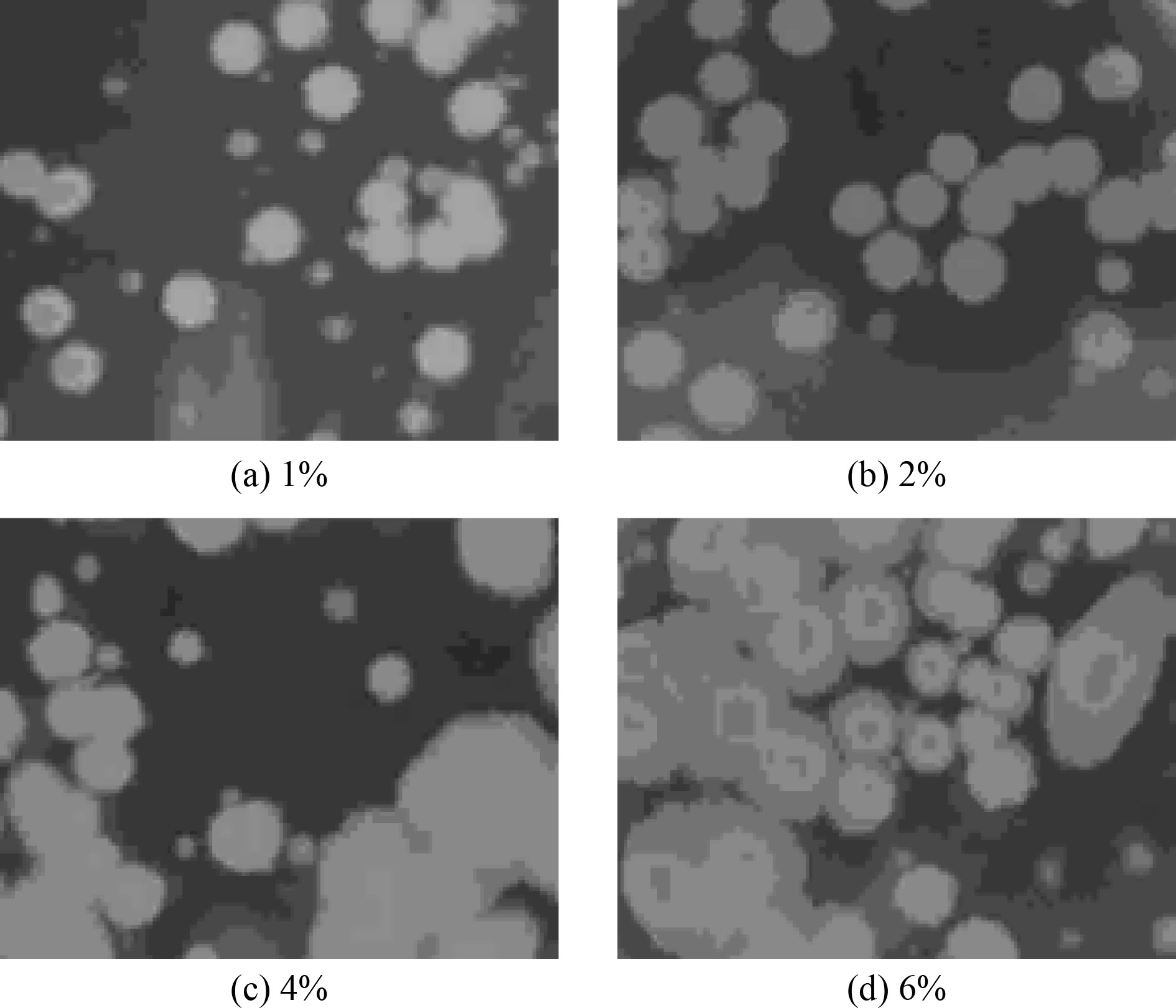

聚苯胺/纳米氧化锌颗粒粉末与环氧树脂胺相融合制备成舰船金属基材表面防腐蚀后,分析不同聚苯胺含量条件下舰船金属基材防腐蚀层的TEM图像,结果如图3所示。分析图3可知,在聚苯胺含量为1%的条件下,聚苯胺/纳米氧化锌颗粒粉末粒径较小;随着聚苯胺含量提升,聚苯胺/纳米氧化锌颗粒粉末粒径逐渐提升,当聚苯胺含量达到6%的条件下,聚苯胺/纳米氧化锌颗粒粉末粒径提升幅度达7倍以上。这是由于聚苯胺与纳米氧化锌具有不相容性,因此在环氧树脂胺内聚苯胺/纳米氧化锌颗粒含量逐渐提升的条件下,其有较大概率汇聚成团聚体,由此导致舰船金属基材防腐蚀层的防腐蚀性能下降。因此可知,聚苯胺含量为1%时,舰船金属基材防腐蚀层的防腐蚀性能最优。

|

图 3 不同聚苯胺含量下防腐蚀层的TEM图像 Fig. 3 TEM image of anti-corrosion layer under different polyaniline content |

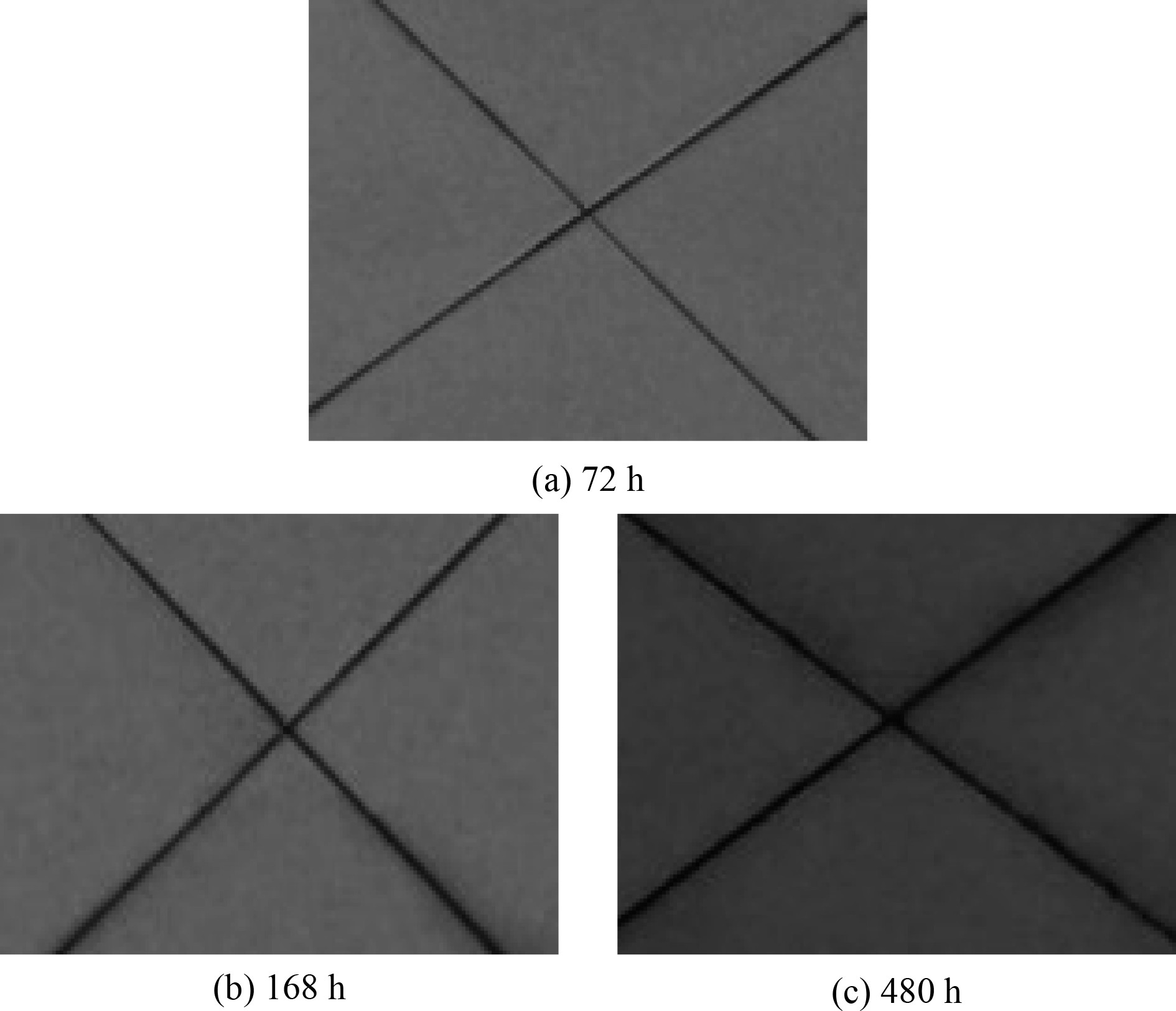

为了进一步研究本文所研究的防腐蚀涂料的防腐性能,针对聚苯胺含量为1%的防腐蚀涂料,对舰船金属基材实施划叉中性盐雾试验,图4为试验结果。

|

图 4 不同盐雾处理时间下防腐蚀层的照片 Fig. 4 Photos of anti-corrosion layer under different salt spray treatment time |

分析图4得到,舰船金属基材表面涂抹防腐蚀涂料厚度约为250 μm的条件下,在经历72 h盐雾试验后,其表层未出现生锈与气泡等现象。在经历168 h盐雾试验后,舰船金属基材表面出现轻微红锈,这是由于聚苯胺同舰船金属基材相互作用后产生了红色的三氧化二铁与四氧化三铁等铁氧化物,这些是正常反应现象。在经历480 h盐雾试验后,舰船金属基材表面红锈现象有所加重,但依旧未产生气泡等现象,同时红锈蚀宽度控制在0.5 mm左右,并未向外拓展,由此说明在舰船金属基材涂抹聚苯胺含量为1%的防腐蚀涂料生成防腐蚀层,能够有效抵御外界的腐蚀力,具有较好的防腐性能。

3 结 语本文研究舰船金属基材表面防腐蚀层处理与防腐性能,研究结果表明:

1)在聚苯胺含量逐渐提升的条件下,所制备的防腐蚀层的腐蚀电流密度呈现出先下降后上升再下降的趋势,腐蚀电位在正向运动后进行负向运动。

2)随着聚苯胺含量提升,聚苯胺/纳米氧化锌颗粒粉末粒径逐渐提升,其有较大概率汇聚成团聚体,由此导致舰船金属基材防腐蚀层的防腐蚀性能下降。

3)在经历168 h盐雾试验后,舰船金属基材表面出现轻微红锈,但红锈蚀宽度在小范围内变化,并未产生气泡。

| [1] |

唐蒲华, 梁亮, 庞佑霞, 等. 一种模拟舰船表面破坏的冲蚀、空蚀和腐蚀交互磨损试验研究[J]. 机械科学与技术, 2019, 38(12): 1960-1965. |

| [2] |

辛江萍, 胡水平, 张思远, 等. 稀土元素La对金属表面粉末渗锌层组织结构和性能的影响[J]. 稀有金属材料与工程, 2022, 51(5): 1887-1895. |

| [3] |

狄玉丽, 李辽阔, 焦钰, 等. 稀土转化膜在金属防腐方面的研究进展及应用[J]. 材料保护, 2022, 55(5): 156-166. DOI:10.16577/j.issn.1001-1560.2022.0140 |

| [4] |

曹翔宇, 杜娟, 杨梓铭, 等. 金属表面绿色环保自组装防腐膜的研究进展[J]. 航空材料学报, 2019, 39(6): 20-31. |

| [5] |

韦扬志, 赵忠贤, 姜涛, 等. 丙烯酸基水性金属防腐蚀涂料的研究与应用进展[J]. 腐蚀与防护, 2022, 43(2): 1-9. |

| [6] |

施方长, 王玉, 高延敏. 改性含N小分子用于金属表面锈层处理对环氧涂层防腐性能的研究[J]. 材料导报, 2019, 33(S1): 523-526. |

| [7] |

孙晓峰, 郑才涛, 邱骥, 等. 热浸镀与微弧氧化复合处理20钢的表面性能[J]. 材料保护, 2019, 52(1): 1-4. |

| [8] |

权亮, 梁宇, 亓海霞, 等. 环保型无溶剂低表面处理石墨烯重防腐涂料的制备与性能研究[J]. 涂料工业, 2019, 49(5): 39-44. |

2022, Vol. 44

2022, Vol. 44