2. 北京理工大学 爆炸科学与技术国家重点实验室,北京 100081

2. State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China

舰艇结构、大型海洋工程建筑容易遭受鱼雷、水雷等水下爆炸攻击,产生几十兆帕的冲击波压力,造成结构破损[1]。由于水的近似不可压缩性,同等当量炸药产生的水下爆炸冲击强度远高于空中爆炸,给抗爆防护设计带来了巨大挑战[2]。在传统的抗爆炸冲击防护方法昂贵,耗时难度大的情况下,具有应变率强化效应的聚脲作为涂料能直接喷涂在钢结构上,粘附性能好等优势扩大了聚脲在新旧材料防护中的应用[3]。研究人员利用爆炸冲击实验研究了其应变率效应[4],从微观上揭示了聚脲弹性体的粘性耗散机制[5]。将应变率依赖项引入到原始的Mooney-Rivlin模型中,并使用聚脲的高应变材料数据进行验证[6];将新的聚脲夹层几何结构与钢结合,通过增加能量耗散来改善复合材料装甲爆炸性能[7]。

通过实验和数值研究,研究了聚脲涂层对低碳钢板抗爆性的影响,提出聚脲与钢之间的数值粘合强度为80 MPa,与实验结果最接近[8],证明了聚脲在面板位移控制和能量耗散方面的贡献[9]。研究了聚脲在用作头盔悬挂垫材料时的冲击波冲击减轻能力,研究表明,聚脲悬浮垫的使用与大脑相对于传统泡沫的情况下观察到的峰值负荷的显着更大的降低相关[10],利用激波管通过实验评估了包含聚脲(PU)和E-玻璃乙烯基酯(EVE)复合材料的层状和夹层复合材料的有效抗爆性[11]。利用子弹侵彻聚脲涂敷钢板实验与仿真,发现钢板背面的聚脲涂层通过2种机制在能量吸收方面提供额外的阻力:1)钢板消散的能量的增加;2)增加储存在聚脲本身的能量[12]。提出当测试温度接近玻璃化转变温度时,聚脲在变形期间倾向于转变成玻璃态,显著增加钢板的弹道极限[13-14]。Rmini等[15-16]进行了聚脲涂覆钢板的空中爆炸实验和冲击实验,研究表明,在钢板的背面(与载荷接收侧相对)上的聚脲可以增强板的能量吸收并有助于减轻它们的失效。另一方面,当聚脲涂敷在正面(载荷接收侧)时,它将放大初始震动效果并促进失效。Chen等[17]基于泰勒一维水下冲击波理论作为基础,设计研制出柱形非药式水下爆炸冲击波加载装置,得到非药式水下爆炸冲击波的产生和传播规律。由于水下爆炸流固耦合等响应的特殊性,聚脲对水下爆炸作用下金属结构的防护机理与侵彻或空中爆炸存在较大差异。对不同冲击强度作用下聚脲的防护特性、聚脲喷涂厚度的影响等因素依然缺乏量化研究结论。

本文基于非药式水下爆炸冲击加载方法,利用数值模拟方法对聚脲涂覆铝板水下爆炸冲击特性进行研究,观测动态塑性变形过程与聚脲涂覆铝板冲击响应规律。对不同加载强度、喷涂聚脲厚度和喷涂位置情况下铝板结构的冲击变形规律进行对比分析,对聚脲涂覆铝板的抗水下冲击性能进行了评估。

1 数值模拟方法与有效性验证 1.1 数值模拟方法当炸药在水下发生爆炸时,会产生高强度的球面冲击波和气泡脉动压力,气泡脉动压力载荷对舰船的毁伤主要表现为舰船整体响应,在考察局部结构毁伤时忽略气泡脉动的影响。现仅考察炸药水下爆炸形成的高强度球面冲击波,其传播速度接近于水中声速,该球面冲击波的大小由下式表示:

| $ P\left( t \right) = {P_0}{e^{ - \tfrac{t}{\theta }}}。$ | (1) |

式中:P(t)为球面冲击波的瞬时压力值;P0为球面冲击波的波峰压力值;θ为球面冲击波在水中传播过程中的指数衰减常数。

结合一维冲击波传播理论,冲击波的波峰压力值和其指数衰减常数分别由下式确定:

| $ {P_0} = {c_w}{\rho _w}{v_0} ,$ | (2) |

| $ \theta = \frac{{{m_p}}}{{{\rho _w}{c_w}}} 。$ | (3) |

式中:cw为水中声速值;ρw为水的密度。

考虑到此冲击波在该液舱中传播过程中的全反射,冲击波作用到目标板上的冲量可以由下述确定:

| $ {I_0} = 2\int_0^\infty {{P_0}} {e^{ - \tfrac{t}{\theta }}}{\rm{d}}t = 2{P_0}\theta ,$ | (4) |

考虑到流固耦合和空化效应的作用,可以得到下式:

| $ \frac{{{\tau _c}}}{\theta } = \frac{1}{{\psi - 1}}\ln \psi 。$ | (5) |

式中:

| $ \psi = \frac{{{\rho _w}{c_w}\theta }}{{{m_f}}} 。$ | (6) |

式中,mf为活塞的质量。

产生空化效应瞬间作用在板单位面积上的冲量Itrans由下式表示:

| $ {I_{trans}} = {I_0}{\psi ^{\frac{\psi }{{1 - \psi }}}} ,$ | (7) |

从而得到相互独立的无量纲数:

| $ \bar I = \frac{{{I_0}}}{{{\rho _w}{c_w}\sqrt A }} ,$ | (8) |

| $ \bar \delta = \frac{\delta }{R} ,$ | (9) |

| $ \bar h = \frac{h}{R} 。$ | (10) |

式中:A为目标板的加载面积;R为目标板的加载面半径;δ为目标板加持时的背面挠曲值;h为目标板的板厚。

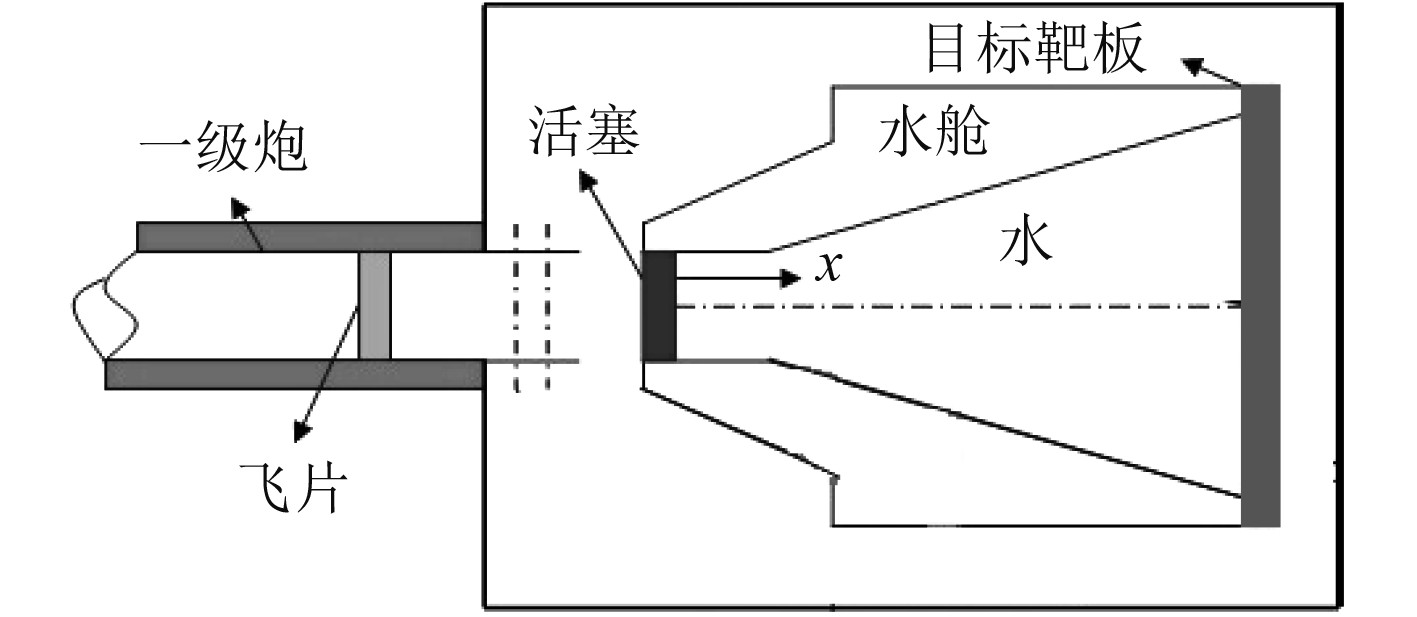

基于上述原理建立了非药式水下爆炸冲击加载方法,基本原理图如图1所示,该加载方式经过试验验证了有效性[17]。该加载方法由高速飞片撞击活塞使活塞内部产生一个应力波,在活塞中传播的应力波达到活塞与水域相接触的界面处时在水舱中产生了水下冲击波并最终加载在目标靶板上,实现对目标靶板的水下冲击加载。

|

图 1 基本原理图 Fig. 1 The basic schematic diagram |

基于上述非药式水下爆炸冲击加载方法,利用有限元软件Autodyn进行2D建模仿真,建立二维旋转模型如图2所示。图中飞片、活塞、加载水舱和目标靶板均采用拉格朗日方式建模,水域和空气域则是采用欧拉方式建模。整个模型系统给定的初始条件为飞片的初速度,边界条件为加载水舱的固支。

|

图 2 有限元模型 Fig. 2 Finite element model |

为确保数值仿真的有效性,模型的几何尺寸和所选材料参数均与Chen[17]等的试验装置物理尺寸和材料参数完全一致。其中飞片和活塞采用的是强度较高的S-7模具钢,确保了飞片与活塞发生撞击后的墩粗变形,使得活塞能够在加载水舱前段发生较小的滑动位移。加载水舱和目标靶板采用的是强度稍弱的4340钢,水和空气均采用Autodyn中默认的材料模型。S-7模具钢和4340钢的材料参数如表1所示。

|

|

表 1 数值仿真模型材料参数 Tab.1 Material parameters of numerical simulation model |

对6061铝采用Von Mises模型,其失效准则由Johnson-Cook失效准则来进行描述,具体参数设置如表2和表3所示。

|

|

表 2 6061铝的Von Mises模型参数 Tab.2 Von Mises model parameters of 6061 aluminum |

|

|

表 3 6061铝的Johnson-Cook模型参数 Tab.3 Johnson-Cook model parameters of 6061 aluminum |

对于聚脲材料,由于聚脲属于一种超弹性体,其动态力学性能具有明显的应变率效应,因此需要利用超弹性体模型对聚脲进行模拟。选用Autodyn中的Mooney-Rivlin模型,利用6个参数来描述聚脲应力应变之间的关系,其表达式如下:

| $ \begin{split} \psi =& {C_{10}}\left( {\overline {{l_1}} - 3} \right) + {C_{01}}\left( {\overline {{l_2}} - 3} \right) + {C_{11}}\left( {\overline {{l_1}} - 3} \right)\left( {\overline {{l_2}} - 3} \right) +\\ &{C_{20}}{\left( {\overline {{l_1}} - 3} \right)^2} + {C_{02}}{\left( {\overline {{l_2}} - 3} \right)^2} + \frac{1}{{{C_{30}}}}{\left( {J - 1} \right)^2} 。\end{split}$ | (11) |

式中:C01,C10,C11,C20,C02,C30为需要输入的6个Mooney-Rivlin模型参数。

利用对聚脲进行单轴拉伸试验,得到0.09~300 s−1应变率下聚脲的应力应变之间的关系,再利用外推差值,得到10000 s−1高应变下应力应变关系,进而拟合出Mooney-Rivlin模型的6个参数,最后通过一系列的试验与数值仿真进行对比验证了所得到的6个参数的准确性,最终拟合得到的Mooney-Rivlin模型参数见表4。

|

|

表 4 聚脲的Mooney-Rivlin模型参数 Tab.4 Mooney Rivlin model parameters of polyurea |

在对数值仿真参数分析讨论之前,需要对数值仿真结果的有效性进行验证。依据Chen等[17]给出的试验结论进行有效性验证,计算工况如表5所示。通过将表5中的仿真结果与试验结果进行对比,分析不同的对应测点的冲击波压力时域曲线进行验证数值仿有效性。

|

|

表 5 冲击波载荷特性数值仿真工况 Tab.5 Numerical simulation of shock wave load characteristics |

图3给出了数值仿真结果与试验结果对比图。可以看出,试验和数值仿真得到的第1个冲击波压力峰值大小接近、水下冲击波在加载水舱中传播过程中随着时间衰减的形式和衰减的总时间也能基本保持一致,因此可以认为,数值模拟得到的水下冲击波与试验实际测量到的水下冲击波时域曲线在冲击波峰值和衰减时间上基本吻合。从图3可以得到数值仿真得到的水下冲击波峰值与试验得到的峰值的误差分别为7.4%和8.6%,误差小于15%,在可以接受的范围内。因此可以认为,本文建立的数值仿真模型能够有效模拟聚脲涂覆铝板水下冲击载荷。

|

图 3 数值仿真和试验得到测点A处P-t曲线 Fig. 3 The P-t curve of shock wave at measuring point A obtained by numerical simulation and experiment |

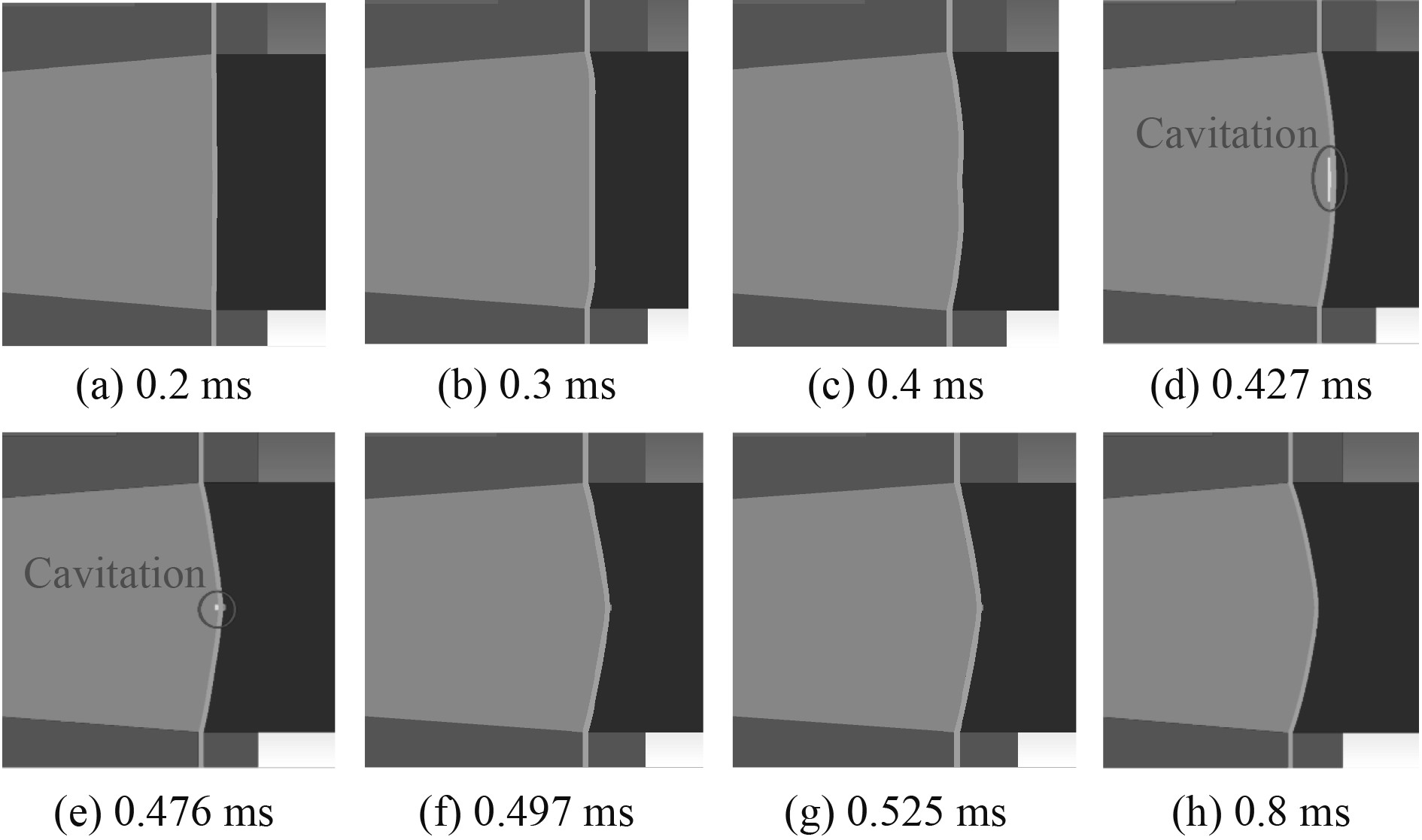

在分析各测点处的位移时域曲线之前,图4给出了98.02 g的飞片以78.67 m/s的速度撞击196.04 g的活塞,在加载水舱中产生的水下冲击波作用在0.5 mm厚的铝板上铝板的变形过程。可以看到:图4(a)显示的是铝板在0.2 ms时刻开始发生塑性变形;图4(b)显示的是铝板在发生塑性变形初期的形态,此时铝板变形为类圆台型;图4(c)显示的是铝板变形初期由类圆台型向类球冠型转变过程中的形态,此时铝板整体为类圆台型,中心有轻微凹陷;图4(d)显示的是铝板变形中期的形态,此时铝板中心变形迅速,铝板整体逐渐变成类球冠型,同时在铝板中心区域附近产生明显的空化现象;图4(e)显示的是铝板变形中期的形态,铝板中心区域变形速度减缓,在这个过程中铝板整体塑性大变形基本完成后保持持续轻微的弹性振动,此时加载水舱中的水流迅速流向铝板,空化区域逐渐变小;图4(f)显示的是由于空化现象形成的水流撞击铝板使得铝板发生二次大塑性变形;图4(g)显示的是铝板整体2次变形过程中某个时刻,铝板整体发生二次大塑性变形时能较好的保持类球冠型;图4(h)显示的是铝板二次大塑性变形基本完成,后发生轻微的弹性振动。

|

图 4 数值仿真得到的铝板的动态变形过程 Fig. 4 The dynamic elastic-plastic deformation process of aluminum plate obtained by numerical simulation |

利用二维数值仿真计算结果进行旋转得到三维变形效果图,如图5所示。可以看到,聚脲敷设铝板在水下冲击波作用下从平板变形为中心凹陷的类圆台型,再变形为类球冠型,以及二次加载后类圆台型变形扩大过程,与Chen[17]的实验结果对比良好,也论证了数值模拟的有效性。

|

图 5 聚脲敷设铝板在水下冲击波载荷作用下的变形过程剖面图(ms) Fig. 5 Profile of deformation process of polyurea laid aluminum plate under underwater shock wave load (ms) |

通过对比不同冲击波压力峰值大小、不同聚脲敷设厚度和不同聚脲敷设位置3种情况下聚脲敷设铝板中心位移时域曲线可以看到,这3种情况的变化都不会使聚脲敷设铝板中心变形过程发生质的变化,中心处变形总体趋势保持一致,因此在数值仿真分析中不再分析聚脲敷设铝板的变形过程。后续通过数值仿真模拟计算来补充分析讨论各种工况下聚脲敷设铝板变形过程以及各参数对聚脲敷设铝板水下冲击响应的影响。

2.2.1 冲击波强度影响表6给出不同压力峰值大小的水下冲击波载荷工况表。利用数值仿真下列工况来进一步讨论冲击波压力峰值的大小对聚脲敷设铝板动态力学响应的影响关系。数值仿真选用质量为98.02 g的飞片和196.04 g的活塞,与前保持一致。

|

|

表 6 不同冲击波强度的仿真工况 Tab.6 Simulation conditions of different shock wave strengths |

图6给出了不同压力峰值大小的水下冲击波载荷作用下聚脲敷设铝板中心处大塑性变形阶段的峰值和最终变形值。可以看到,在压力峰值为80 MPa之前,随着冲击波压力峰值的线性增大,聚脲敷设铝板中心位移的变化为线性变化;在80 MPa之后,随着冲击波压力峰值的线性增大,聚脲敷设铝板中心位移变化的增量逐渐降低。这说明在80 MPa之后,聚脲在高应变下的应变率强化效应变得明显,聚脲敷设铝板整体大塑性变形值增量明显降低,其抗冲击性能得到较为明显的提高。

|

图 6 不同压力峰值的水下冲击波作用下聚脲敷设铝板中心位移峰值 Fig. 6 Peak value of center displacement of polyurea laid aluminum plate under underwater shock wave with different pressure peaks |

表7给出不同聚脲敷设厚度的工况表。利用数值仿真下列工况来进一步讨论聚脲敷设厚度对聚脲敷设铝板动态力学响应的影响关系。数值仿真选用质量为98.02 g的飞片和196.04 g的活塞,与前保持一致。

|

|

表 7 不同聚脲敷设厚度的仿真工况 Tab.7 Simulation conditions of different polyurea laying thickness |

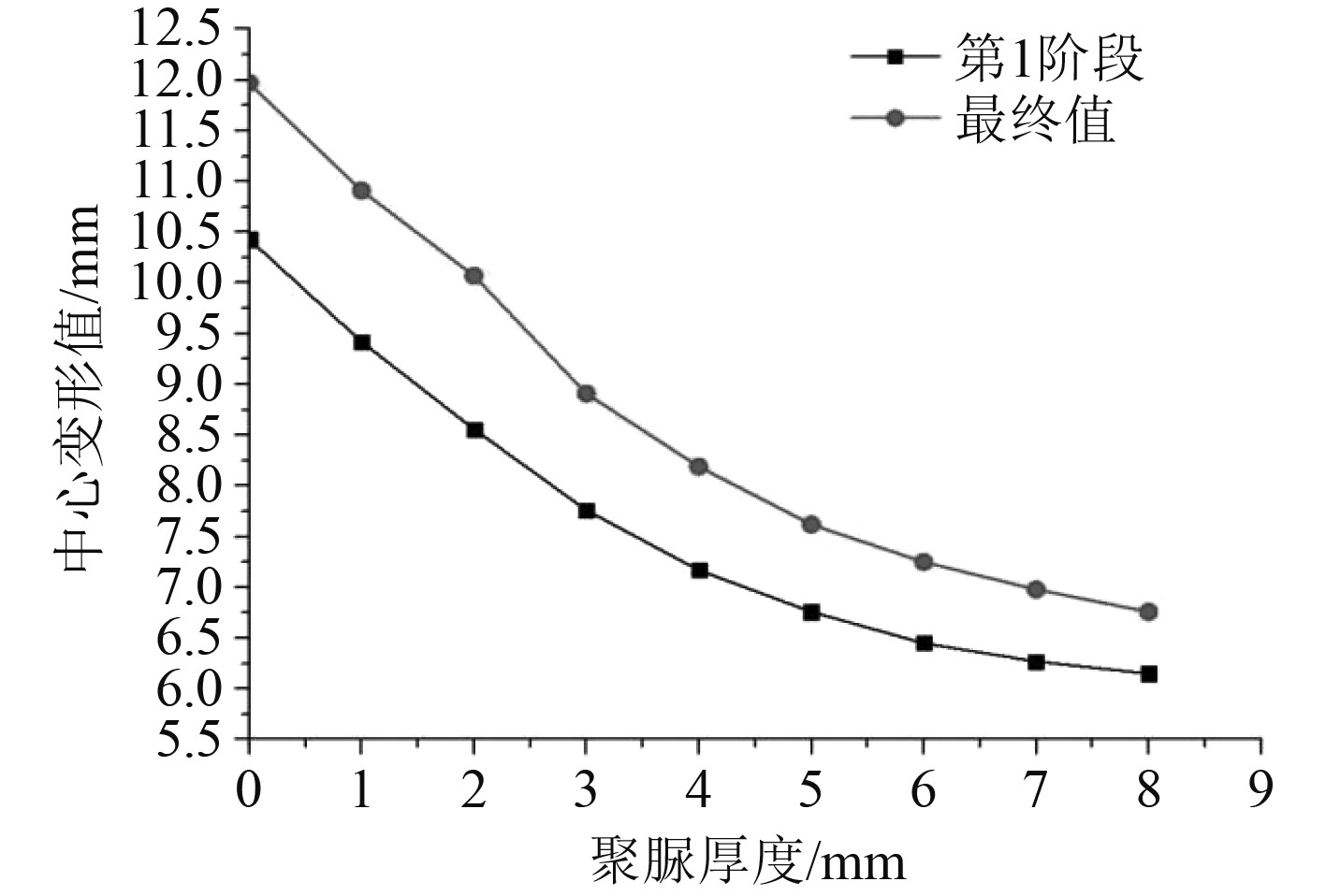

图7给出了同等水下冲击波压力载荷作用下不同聚脲敷设厚度的聚脲敷设铝板中心位移峰值。可以看出,随着聚脲厚度的线性增大,聚脲敷设铝板中心位置处的最大变形值变化不是线性降低的,在聚脲厚度达到5 mm厚时,增大聚脲厚度对降低聚脲敷设铝板最终变形挠度值收益效果不明显,但是聚脲涂层厚度的增加都会增大聚脲敷设铝板的体积和费用。因此,在相同压力峰值的水下冲击波载荷作用下,应存在一个合适的聚脲敷设厚度在保证聚脲敷设铝板抗冲击性能的前提下尽可能的减小整体体积和制造费用。

|

图 7 不同聚脲厚度时聚脲敷设铝板中心位移峰值 Fig. 7 Peak value of central displacement of polyurea laid aluminum plate with different polyurea thickness |

表8给出不同聚脲敷设厚度的工况表,其中敷设位置中4+0表示在铝板迎爆面敷设4 mm厚聚脲,在铝板背爆面敷设0 mm厚聚脲,其他工况类推。利用数值仿真下列工况来进一步讨论聚脲敷设位置对聚脲敷设铝板动态力学响应的影响关系。数值仿真选用质量为98.02 g的飞片和196.04 g的活塞,与前保持一致。

|

|

表 8 不同聚脲敷设厚度的仿真工况 Tab.8 Simulation conditions of different polyurea laying thickness |

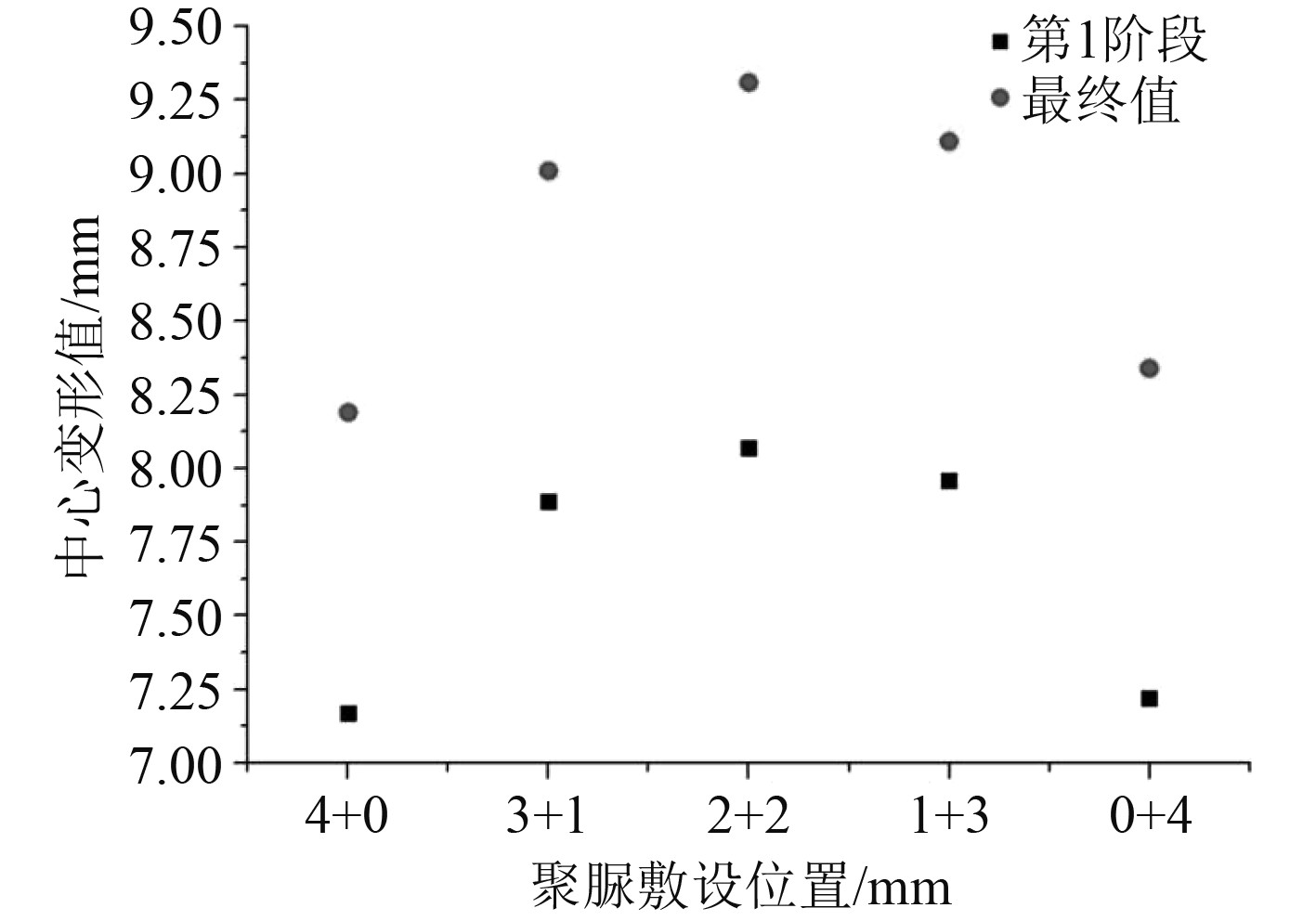

图8给出了同等水下冲击波压力载荷作用下不同聚脲敷设位置的聚脲敷设铝板中心位移峰值。可以看出,不论将4 mm厚的聚脲敷设在铝板迎爆面还是背爆面,聚脲敷设铝板中心最终变形值都远小于将4 mm厚的聚脲分开敷设在铝板前后时的最终变形值,这说明聚脲敷设位置对聚脲敷设铝板抗冲击性能的影响较大。同时可以看出,将4 mm作为整体敷设在铝板迎爆面对聚脲敷设铝板的抗冲击性能的提高最好。

|

图 8 不同聚脲位置时聚脲敷设铝板中心位移峰值 Fig. 8 Peak value of central displacement of polyurea laying aluminum plate at different polyurea positions |

本文利用数值模拟方法研究了聚脲涂覆铝板在类水下爆炸冲击波载荷的作用下的动态响应特性,给出了其整体动态塑性大变形过程。在此基础上讨论了冲击波强度、聚脲涂覆厚度和聚脲涂覆位置3种因素对聚脲涂覆铝板在水下冲击波载荷作用下动态响应的影响规率。主要得到以下结论:

1)在聚脲涂覆铝板塑性变形范围内,聚脲涂层对铝板的抗冲击性能提升与水下爆炸冲击波初始峰值强度呈正比例关系;

2)在受到典型载荷的水下爆炸冲击波作用时,在一定范围内,增加聚脲涂覆厚度可有效降低聚脲涂覆铝板最终大塑性变形值;

3)在受到典型载荷的水下爆炸冲击波作用时,相同厚度的聚脲涂覆在迎爆面时聚脲涂覆铝板最终大塑性变形值最小,将聚脲分成两部分涂覆在铝板的前后的效果最差。

| [1] |

SHIN Y S. Ship shock modeling and simulation for far-field underwater explosion[J]. Computers & Structures, 2004, 82(23-26): 2211-2219. |

| [2] |

COLE R P. Underwater Explosion[M]. Princeton, New Jersey: Princeton University Press. 1948.

|

| [3] |

BARSOUM R G S. Elastomeric Polymers with High Rate Sensitivity[M]. 2015.

|

| [4] |

SHIM J. Finite Strain Behavior of Polyurea for a Wide Range of Strain Rates[J]. Massachusetts Institute of Technology, 2010.

|

| [5] |

CHO H. Mechanics of elastomeric copolymers[D]. Massachusetts Institute of Technology, 2014.

|

| [6] |

MOHOTTI D, ALI M, NGO T, et al. Strain rate dependent constitutive model for predicting the material behaviour of polyurea under high strain rate tensile loading[J]. Materials & Design, 2014, Volume 53(1): 830-837.

|

| [7] |

BODIN C. Energy storage and dissipation in polyurea composites[D]. Thesis Collection, 2013.

|

| [8] |

ACKLAND K, ANDERSON C, NGO T D. Deformation of polyurea-coated steel plates under localised blast loading[J]. International Journal of Impact Engineering, 2013, 51(1): 13-22. |

| [9] |

RAMAN S N, NGO T, MENDIS P, et al. Elastomeric Polymers for Retrofitting of Reinforced Concrete Structures against the Explosive Effects of Blast[J]. Advances in Materials Science & Engineering, 2015, 2012. |

| [10] |

GRUJICIC M, BELL W C, PANDURANGAN B, et al. Blast-wave impact-mitigation capability of polyurea when used as helmet suspension-pad material[J]. Materials & Design, 2010, 31(9): 4050-4065. |

| [11] |

TEKALUR S A, SHUKLA A, SHIVAKUMAR K. Blast resistance of polyurea based layered composite materials[J]. Composite Structures, 2008, 84(3): 271-281. DOI:10.1016/j.compstruct.2007.08.008 |

| [12] |

LIANG X, MOCK W, BELYTSCHKO T. Penetration of DH-36 steel plates with and without polyurea coating[J]. Mechanics of Materials, 2010, 42(11): 981-1003. DOI:10.1016/j.mechmat.2010.08.004 |

| [13] |

GRUJICIC M, PANDURANGAN B, HE T, et al. Computational investigation of impact energy absorption capability of polyurea coatings via deformation-induced glass transition[J]. Materials Science & Engineering A, 2010, 527(29): 7741-7751. |

| [14] |

ROLAND C M, FRAGIADAKIS D, GAMACHE R M. Elastomer–steel laminate armor[J]. Composite Structures, 2010, 92(5): 1059-1064. DOI:10.1016/j.compstruct.2009.09.057 |

| [15] |

AMINI M R, IsAACS J, NEMAT-NASSER S. Investigation of effect of polyurea on response of steel plates to impulsive loads in direct pressure-pulse experiments[J]. Mechanics of Materials, 2010, 42(6): 628-639. DOI:10.1016/j.mechmat.2009.09.008 |

| [16] |

AMINI M R. Effect of polyurea on dynamic response and fracture resistance of steel plates under impulsive loads[D]. Dissertations & Theses - Gradworks, 2007.

|

| [17] |

LI Y, CHEN Z, ZHAO T, et al. An experimental study on dynamic response of polyurea coated metal plates under intense underwater impulsive loading[J]. International Journal of Impact Engineering, 2019, 133(11): 1-10. |

2022, Vol. 44

2022, Vol. 44