鉴于水面作战单元的特殊性,其排水量指标是衡量舰船机动性和先进性的重要体现。舰载武器作为舰船的核心装备和战斗系统,在现代和未来海洋战争中起到了至关重要的作用。近年来,随着新型舰船作战使命和承担任务的增加,在舰船排水量限制条件下,对舰载武器装备的重量指标要求越来越严苛。在不牺牲火力性能的前提下,对舰载武器系统进行轻量化设计具有重要意义。第一,可以提升武器系统及各组成部件的使用性能,降低运行负载和船体承载限度要求,节约控制系统的设计和制造成本,提高产品经济性;第二,可以在舰上布置或装载更多的武器装备和弹药基数,大幅提升舰船的综合作战性能和持续火力输出;第三,可以为舰船机动性能和防护能力的提高留有充足的空间,从而进一步提高舰船反应时间和生存能力,使舰船具有更高的综合战斗力。

舰载武器装备的轻量化设计涉及舰总体、武器系统总体及各个分系统和主要部件的设计,并与各分系统及部件的性能息息相关[1]。由于舰载武器装备有结构刚度和承载能力的要求,整体架构必须保证具有一定的刚强度,不能盲目地通过结构简化片面地追求轻量化。因此,在现役武器装备的基础上,仅通过结构重新设计,并不能达到良好的减重效果,必须通过材料、工艺、结构以及总体和各个分系统之间的综合设计与优化,实现舰载武器装备轻量化的目标要求。

1 武器装备轻量化技术发展现状武器装备轻量化的技术内涵是通过新材料应用和现代设计方法等手段对产品进行改进优化设计,在保证武器装备综合性能满足总体要求的前提下,尽可能地降低武器装备自身重量,以达到减重、降额、安全等目的[2]。通过对国内外武器装备轻量化技术发展现状进行综合研究分析表明,采用新材料、新工艺和新结构是实现轻量化设计的主要途径,包括:1)应用新型材料的轻量化,即采用新型的轻金属或者非金属材料实现轻量化,这也是提高轻量化效果的最重要手段,同时也是影响轻量化成本的最突出因素;2)采用先进制造技术和制造工艺,即使用特定的生产方式来制造符合功能要求的结构实现轻量化;3)结构的优化设计,即通过对武器装备的部件进行拓扑优化设计,减少材料冗余实现轻量化。

1.1 新型材料应用 1.1.1 轻合金轻合金是武器装备轻量化的首选金属材料,其中铝合金、钛合金、镁合金三大轻合金结构材料优良性能、用途广泛,在促进武器装备轻量化方面各具特色,既相互竞争,又相互补充。

铝合金具有比强度和比刚度高、塑性好、易成型、成本低等优点,是轻合金中应用最广、用量最多的金属。美国“独立”号、“企业”号等核动力航母上铝合金的用量在500~1000 t,应用范围涵盖飞机起降甲板、武器升降机、管道、舱门、家具、厨房设备和部分辅机等。作为我国典型舰载近程防空武器“海红旗”-7导弹发射装置,其回转架和控制机柜等主体材料均采用铸造铝合金材质,大幅降低了设备的整体重量。

钛合金具有抗拉强度高、耐蚀性好、耐热性高、低温韧性良好、无磁性等优点,在尖端科学和高精武器技术等方面发挥着重要作用,但制造成本较高。美国已将钛合金应用在M1系列主战坦克武器系统的持续改进上,用于替代传统装甲钢材料,替代部件主要涉及回转炮塔板、主瞄准具罩、方向机支架、舱盖和热像仪端盖等,最高减重比可达43.5%,大幅提升了M1系列主战坦克的机动性能。我国AH-4型155 mm口径超轻型榴弹炮在设计过程中,采用了一定数量的轻质高强钛合金材料制造承力部件,如摇架和上架等部件均由钛合金焊接或铸造成型,全炮总重量控制在4 t左右[3],仅是世界上传统同口径榴弹炮重量的一半。我国防弹衣薄装甲和新型喷火器上采用了TA7和Ti-451钛合金材料,大幅度降低了士兵的穿戴和携带负荷,提高了单兵作战的敏捷度和行军机动能力。

镁合金具有阻尼性、切削加工性、蠕变性、导热性好,电磁屏蔽能力强,尺寸稳定,资源丰富等优点,在美国及西欧军事强国的武器装备中得到了大量的应用。英国BATL6 Wombat 120 mm无座力炮采用镁合金制造,成功将火炮重量控制到295 kg。法国AMX-30坦克装备的CN-105-F1型105 mm线膛炮的身管热护套、以色列次口径脱壳弹弹壳和穿甲弹弹托等都有镁合金构件的应用[4]。随着我国镁合金制备技术的不断发展,已扩展应用于战斗机、轰炸机、直升机、运输机、机载雷达、地空导弹系统等航空与航天技术领域,特别是舰载战斗机的发动机、桨叶和齿轮箱等核心零部件。实现了战斗机重量减轻15%,缩短滑跑距离15%,增加航程20%,提高有效载荷30%,战略意义重大。

1.1.2 复合材料随着复合材料低成本制造与应用技术的持续发展,为武器装备部件减重提供了一种新的解决方案。以高性能碳纤维为典型代表的结构与功能一体化复合材料,具有轻质、高强、隐身等综合性能,在减振性、抗疲劳、耐腐蚀、定向强化等方面表现优异,已经在很多重要武器装备领域发挥着不可替代的作用,成为未来发射装置的重要发展趋势之一[5]。美国“拉姆”舰空导弹发射装置的集装箱部件就采用了碳纤维、吸波夹层和纤维布等多种铺层复合形成,以实现武器装备轻量化、安全性、隐身性等综合性能。欧洲的“席尔瓦”垂直发射装置用于排导的环形烟道和排气道采用了复合材料成形,重量比同级别的MK41减轻了30%~45%,大大增强了适装性,并完成了相关试验验证考核,减重效果和综合性能显著提高。先进复合材料在我国军事领域已进入实际应用阶段,主要集中在航空和航天领域配套装备研发上,基本上实现了从次承力结构件到主承力结构件的转变,如垂直安定面、水平尾翼方向舵、前机身、机翼和发射筒等构件,充分体现了复合材料特有的气动弹性剪裁特性和轻量化优势,目前已经实现了小批量生产,但复合材料的总体用量比例仍与发达国家存在一定的差距。

1.2 先进制造技术及工艺先进制造技术及工艺也是实现武器装备轻量化目标的重要途径。近年来,国内制造技术和工艺体系取得了长足的进步,为武器装备的轻量化技术发展奠定了理论基础和工业基础。

1)针对舰载武器装备性能特殊需求,加强了轻量化技术基础性、前瞻性和工程化研究。如材料性能与组织、海洋环境适应性、标准制定、知识产权等,通过关键技术突破、技术集成、与生产的紧密结合等措施,尽快使有关研究成果得到应用,为轻合金和复合材料在武器装备上的应用提供基础技术支撑。

2)加强了新型材料轻量化成形工艺技术与体系研究。如新近出现的轻金属连续挤压变截面型材柔性轧制工艺(TRB)、激光焊接板技术(TWB)、高强板的热成形技术,以及复合材料刚性闭合树脂转移模塑工艺(RTM)、缩比技术、丝束铺放技术、液体成型技术等多项加工与成形技术的不断发展,为轻金属和复合材料等构件自动化生产及实际应用奠定了坚实的工业基础,同时开展了动载荷瞬态效应和温度热动应力等关键技术研究,提高了金属基体与复合材料之间的结合强度,以满足部件轻量化设计对板材形状、材料性能和模态变化等方面的要求。

3)针对海洋等环境的防腐和防漏要求,加强了新型材料表面防护技术的研究。通过材料改性、表面前处理、涂层体系的系统研究,提高新型材料表面防护性能,大大增加耐热性、耐磨性和抗腐蚀性,以适应武器装备所处的各种恶劣环境。如使用纯铝作为喷涂材料,研制出涂覆铝涂层的复合材料枪管,充分利用铝密度低和热容量高的优点,可完全承受连续射击时燃烧气体的压力,枪管重量比传统炮钢材质减轻了20%,对整个武器系统质量的减轻具有重要的意义[6]。

4)加强了新材料制造工艺低成本控制技术研究。通过对制造工艺及成形装备等项目与技术的研究和突破,以关键技术促进工艺变革,降低工艺成本,从而有效地实现产品制造全过程的低成本控制,以加快轻量化新材料、新技术和新工艺的迅速推广应用。

1.3 结构优化设计武器装备轻量化设计中一个重要的方法是结构优化设计,在保证武器装备的安全性和强刚度特性的前提下,通过采用合理的总体布局、优化构件外形和截面形状、选择独特的承载结构等措施,使整体架构大大简化,重量大幅度降低,从而有效地提高武器装备的稳定性以及装载平台的机动性[7]。随着结构优化设计理论和方法的逐步丰富与完善,加之计算机辅助工程技术的飞速发展,逐渐以虚拟样机和仿真分析代替了传统的物理样机和试验摸索,诸如结构拓扑优化、iSIGHT多学科设计优化、无网格仿真分析等各种模拟仿真分析方法日趋成熟并得到广泛应用。其中,结构拓扑优化是在给定材料用量条件下,确定结构材料最佳分布的结构优化技术,是一种较为复杂、层次较高、设计空间更大的优化策略,包括离散结构和连续变量结构的拓扑优化,通过ICM法、ESO法、变厚度法、均匀化法、变密度法等手段,变动节点间构件的连接形式,对构件和节点进行优化取舍,确定最优拓扑,从而达到减轻结构质量、提高结构性能的目的,现已应用于壳体与支架结构、复合材料、结构碰撞等设计范畴,成为了国际上最前沿的轻量化优化设计方法之一[8]。

2 某型发射装置轻量化方案对比分析舰载武器装备由于受舰艇排水量及整体尺寸的限制,对重量的要求越来越高。某舰船在设计时,就针对某型导弹发射装置提出了在保证功能、性能、承载能力等主要战术技术指标不降低的前提下,尽可能降低整体重量。通过对国内外同类武器装备的现状进行分析发现,国外大多数该类型垂直发射装置的架体均采用了桁架或框架式结构形式,主体材料为高强度钢质材料,与我国现役舰载某型导弹发射装置基本一致。因此,为了更好地提高某型导弹发射装置的载舰适应性,必须对发射装置进行高度模块化和轻量化设计,综合利用三维架体空间,从材料选用、制造工艺和结构优化等方面入手进行轻量化设计。

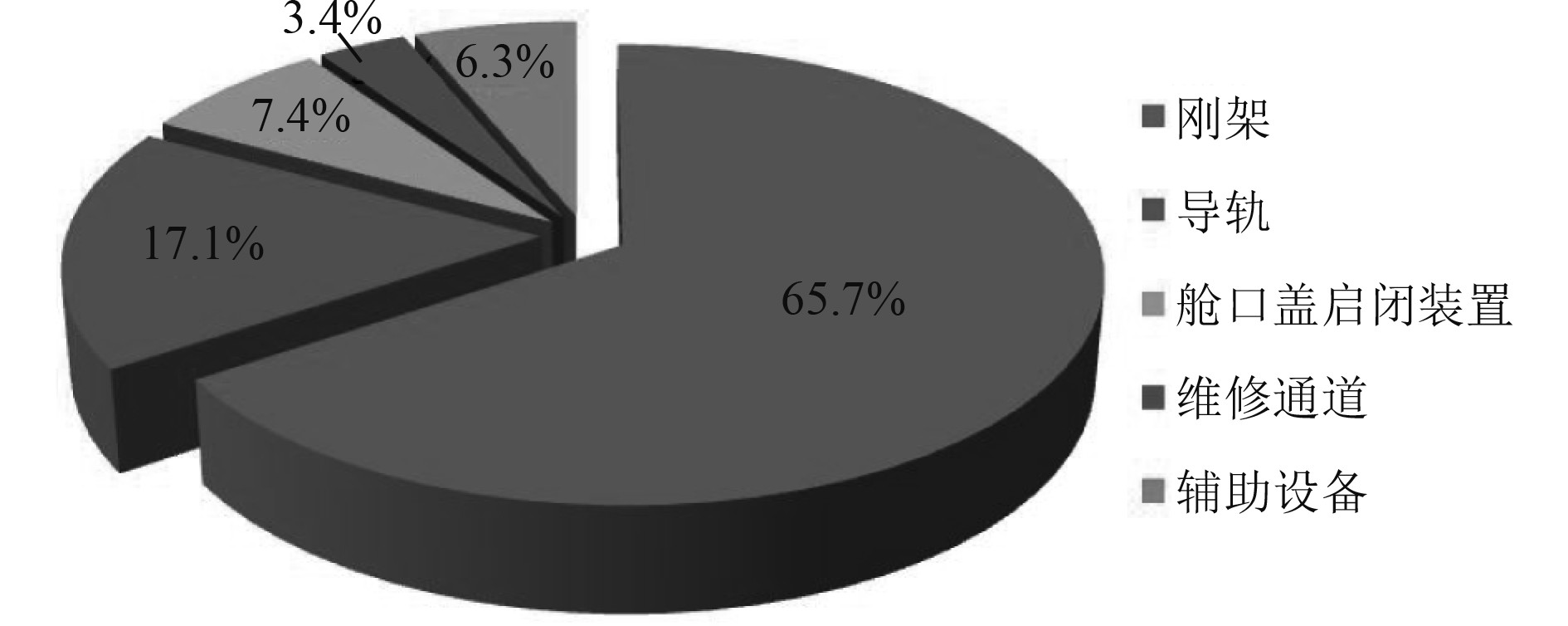

2.1 发射装置结构分析某型现役舰载垂直发射装置由多个标准发射单元组成,单个标准发射单元主要由刚架、导轨、舱口盖启闭装置、维修通道等组成,其中刚架重量占比65.7%,导轨重量占比17.1%。各部分重量占总重百分比如图1所示。

|

图 1 发射装置各部分重量占比图 Fig. 1 Weight proportion of each part of launcher |

可知,由于刚架和导轨是发射装置主骨架和主承载结构,需要承受各型导弹的发射载荷和舰艇航行的摇摆载荷,材料使用量和结构密度大,其重量占比高达82.8%。因此,刚架和导轨部分能否成功减重,是发射装置轻量化设计的成败和关键因素。本文以标准发射单元的刚架部件为典型研究对象,主要从材料选择和结构优化等方面入手,提出多种轻量化设计方案,开展关键技术样机工程试制和试验验证,以实现某型导弹发射装置轻量化目标。

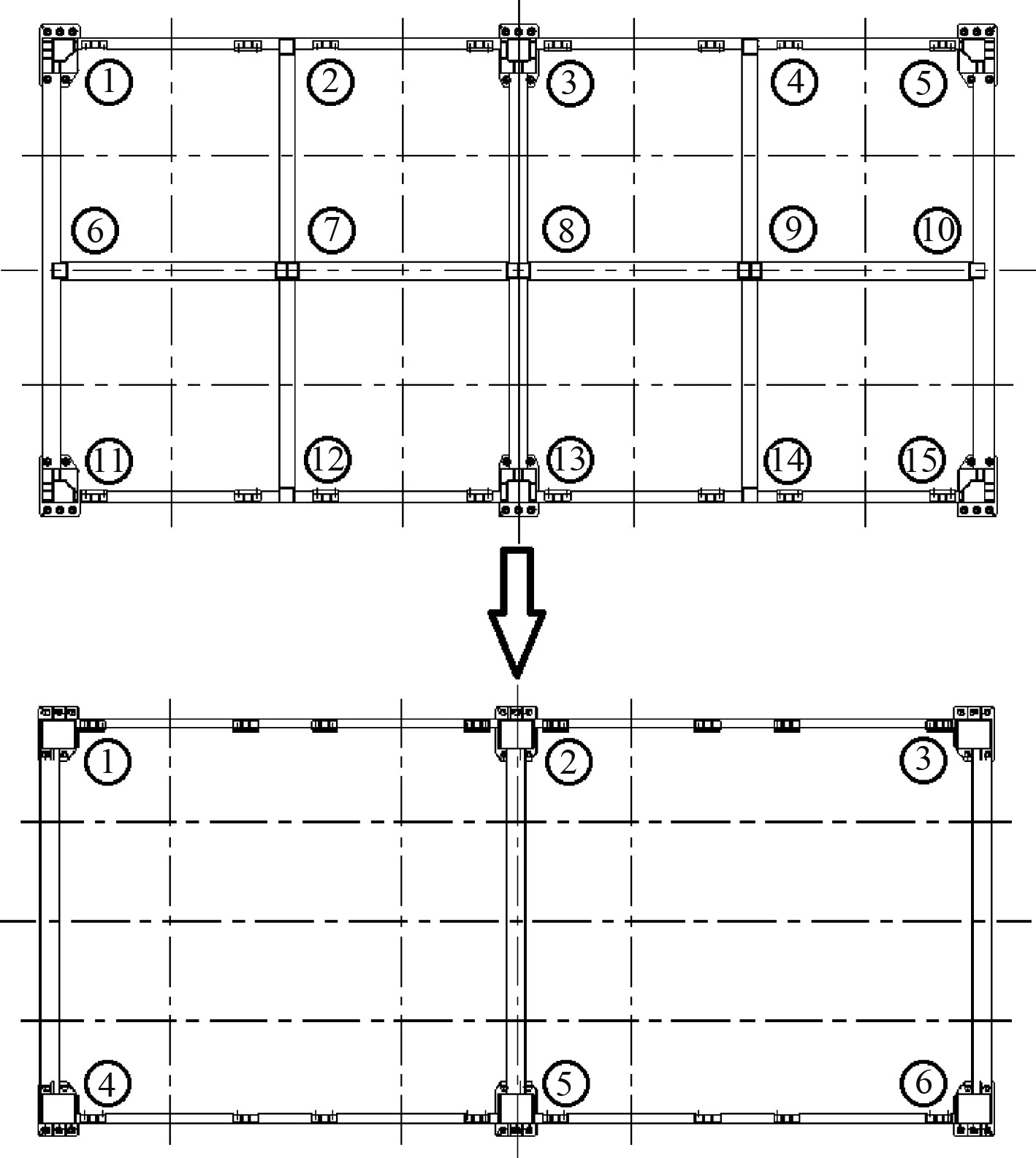

2.2 轻量化方案对比分析 2.2.1 大立柱钢质架体结构方案此方案的指导思想是主要采用简化结构和优化壁厚等结构拓扑优化设计方法,保持钢质材料不变,将刚架现有的15根小立柱优化为6根大立柱支撑架构,提出了大立柱钢质架体结构方案。大立柱钢质架体结构俯视图如图2所示。

|

图 2 大立柱钢质架体结构俯视图 Fig. 2 Top view of large column steel frame structure |

在保证刚强度的前提下,采用增加立柱的横截面积、优化壁厚尺寸等手段,使立柱型材规格由70 mm×70 mm×6 mm变为150 mm×150 mm×5 mm矩形空心型钢,通过整体简化和局部强化相结合的方式实现刚架整体重量降低,刚架整体减重幅度为21.7%,减重效果不明显,对发射装置其他组成部分的减重压力较大。此方案所涉及的钢质材料焊接及加工工艺和现役发射装置刚架完全一致,可充分利用已有的关键技术和成形工艺,成熟可靠,成本低,批产效率高,研制技术风险低。

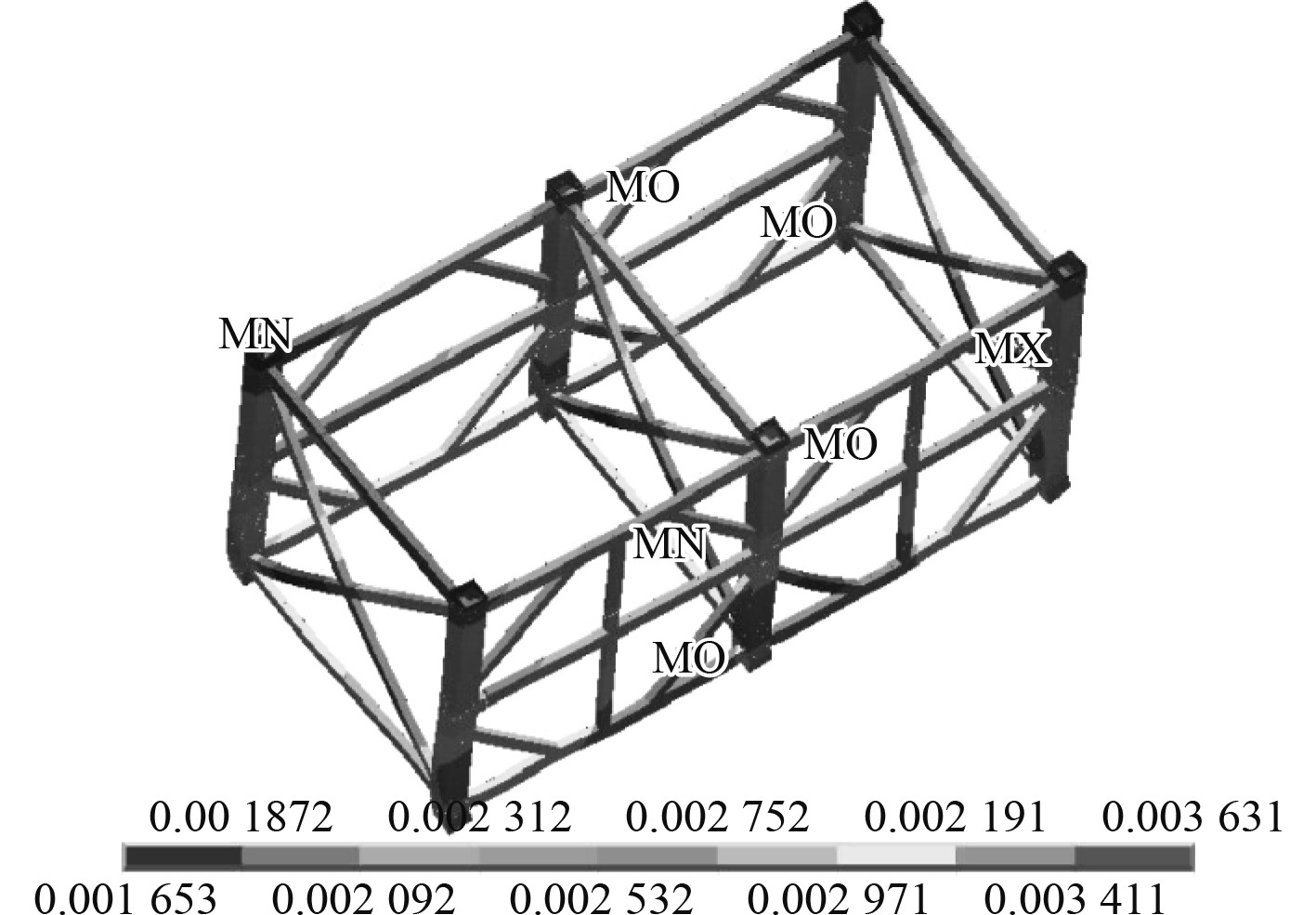

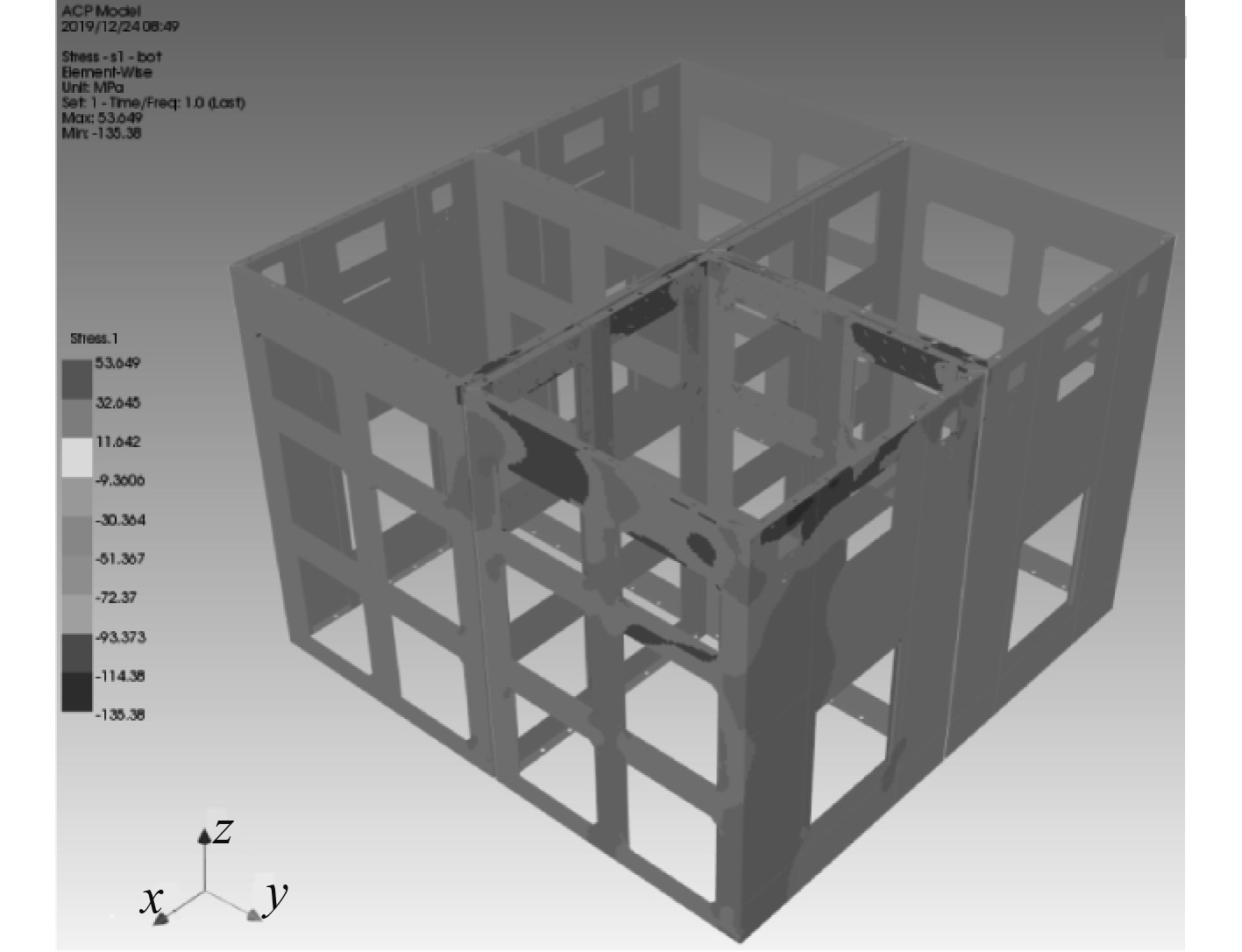

2.2.2 大立柱钛合金架体结构方案此方案与大立柱钢质架体结构方案的结构形式基本相同,在上述方案的基础上,通过选用轻合金的轻量化设计方法,以实现刚架的整体减重效果。架体选用TA3高强度工业纯钛材质型材,经仿真计算,刚架位移量与现役刚架结构相当,最大应力值优于现役装备,刚架整体减重幅度为43.8%,减重效果明显,如图3所示。此方案涉及钛合金焊接及加工工艺、钛合金与异种金属间的电化学腐蚀处理等关键技术,同时对发射装置其他组成部分的减重空间提供了较大裕度,具有优良的海洋环境适应性能,市场上已形成了成熟的工业基础和稳定的供货来源,批产效率较高,研制技术风险较低,但钛合金材料成本较高。

|

图 3 大立柱钛合金架体结构有限元分析 Fig. 3 Finite element analysis of titanium alloy frame structure of large vertical column |

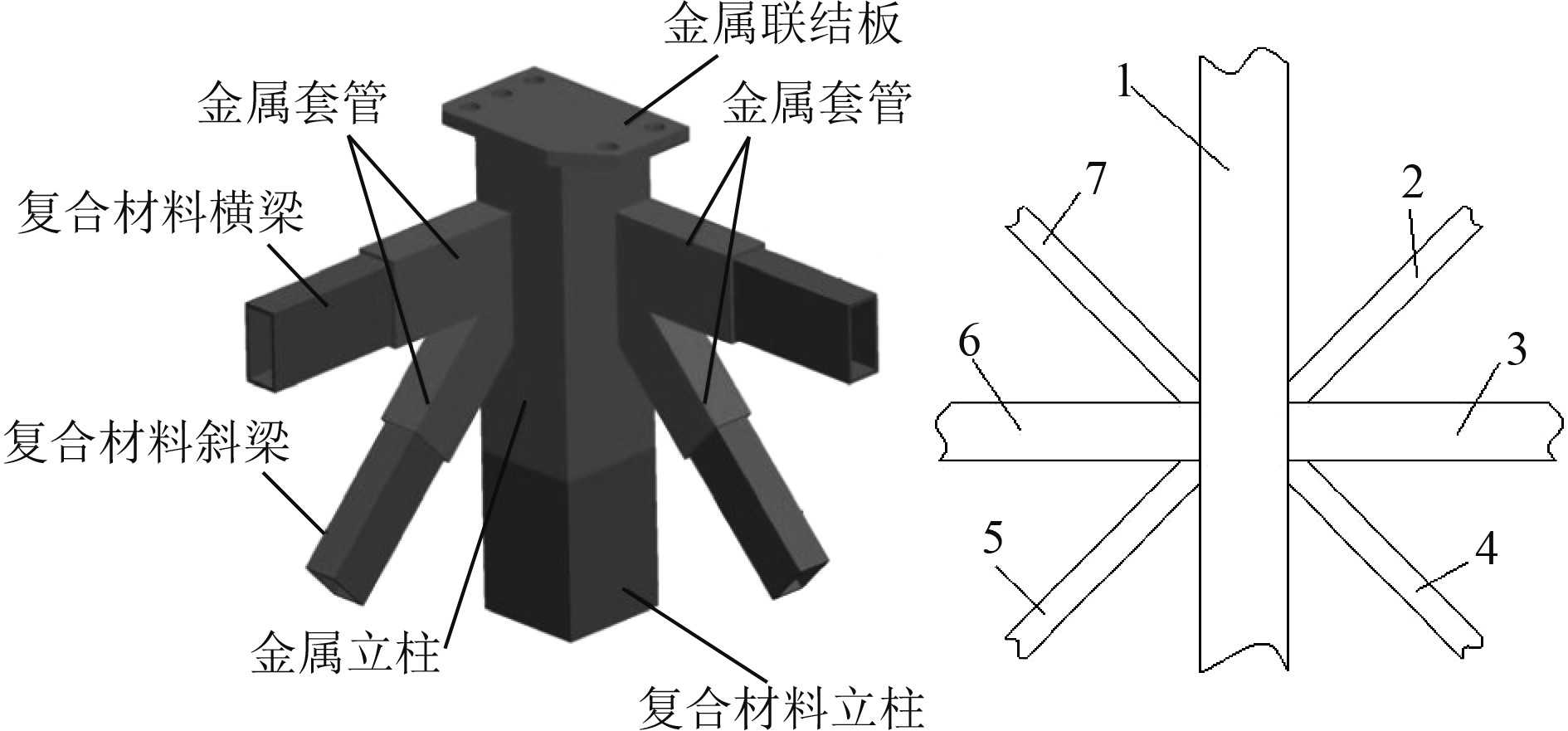

此方案采用大立柱复合材料桁架结构形式,主要由6根大截面复合材料立柱为主支撑,辅以复合材料材质的横梁和斜梁连接加强。单个复合材料杆件通过金属节点连接为整体,刚架间的联结板为金属,其上缠绕复合材料,使其和立柱成为一体。在大立柱架体结构条件下,单个节点最多可连接7根复合材料杆件。大立柱架体结构复合材料节点和杆数示意如图4所示。此方案使用大量复合材料部件,具有轻质、高强度、高刚度等优点,在减振性、耐疲劳和耐腐蚀等方面性能表现优异,刚架整体减重幅度为48.2%,减重效果十分明显。但由于刚架尺寸较大,很难做到整体成型,会存在大量的节点连接,无法充分发挥复合材料整体成型的技术优势,需要深入开展复合材料节点连接技术、金属基体与非金属基体间的结合技术等关键技术研究,这也是制约复合材料发展的难题之一。另外,此方案还存在复合材料成本高(约为金属方案的2.5~3倍)、节点装配工作量大、批产效率低、稳定性差、离散性大等缺点,研制技术风险较高。

|

图 4 复合材料节点及杆数示意图 Fig. 4 Schematic diagram of composite nodes and rods |

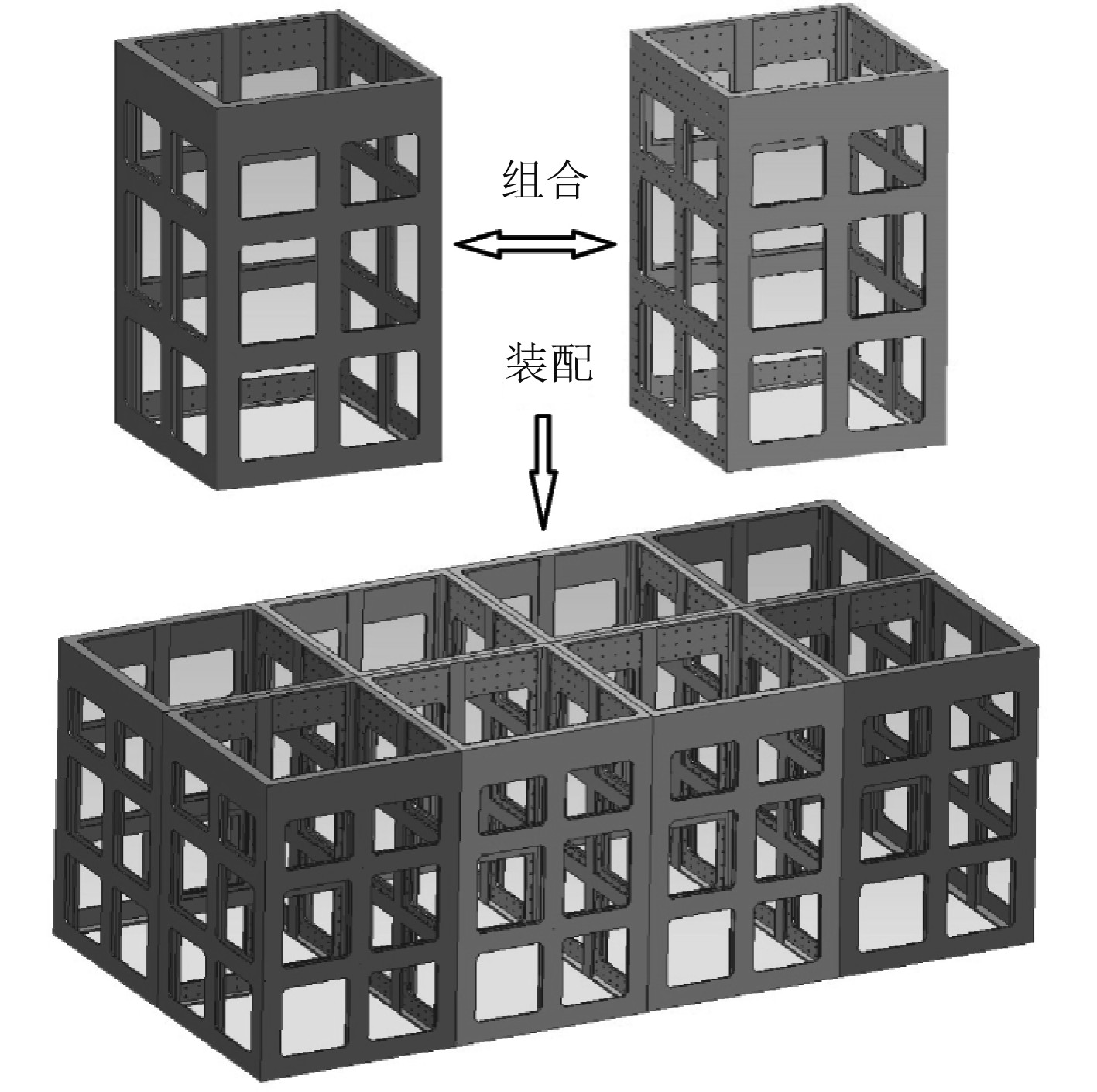

此方案采用模块化复合材料框架结构形式,将刚架分解为多个标准的框架单元,每个框架单元为一体成型,相较于桁架结构方案,取消了节点连接设计,可达到更优的轻量化效果。模块化复合材料框架结构方案如图5所示。

|

图 5 复合材料框架结构方案示意图 Fig. 5 Schematic diagram of composite frame structure scheme |

框架单元、导轨支撑座以及架体辅助件等均采用环氧碳纤维热熔预浸料铺放,经内外金属模具对模和高温固化成型后,对框架单元进行修整、研磨,保证每个框架单元四周法兰面的平行度等形位公差要求。多个框架单元之间采用螺接和胶接的方式进行组装,并通过金属角撑对每个单元对角的连接点施以加强;针对导轨悬挂面和电机箱体等安装面采取局部强化,以增强连接面的承载能力,可满足总体提出的刚强度要求。复合材料框架结构计算如图6所示。

|

图 6 复合材料框架结构有限元分析 Fig. 6 Finite element analysis of composite frame structure |

相较于复合材料桁架结构方案,此方案整体结构完整,模块化程度高,稳定性好,离散性小,后期装配工作量少,有利于批产效率的提升。刚架整体减重幅度为51.6%,减重效果最为明显。此方案主要涉及复合材料刚架整体承载技术、结构联结技术、连续铺层强化设计、形位误差精度控制等关键技术和关键工艺,研制技术风险较高。但此方案模具成本和制造成本更高,约为金属轻量化方案的3.5~4倍,费效比低,这也是制约此方案推广应用的重要因素之一。

2.2.5 方案对比情况以上4种轻量化设计方案减重情况及优缺点对比如表1所示。可知,选择钛合金和复合材料的轻量化方案都可以满足舰总体提出的发射装置结构强度和减重指标要求,但若要发射装置达到更好的减重效果,必须付出一定的成本代价,尤其是复合材料结构方案,成本最高可达金属轻量化方案的4倍。因此,必须从总体和系统的层面进行通盘考虑和决策,以达到发射装置减重效果、制造成本、批产效率等多个因素的最佳匹配。

|

|

表 1 4种轻量化设计方案减重情况及优缺点对比表 Tab.1 Weight reduction and comparison of advantages and disadvantages of four lightweight design schemes |

经综合分析,本文选择大立柱钛合金架体结构和模块化复合材料框架结构作为某型导弹发射装置轻量化设计的推荐方案。

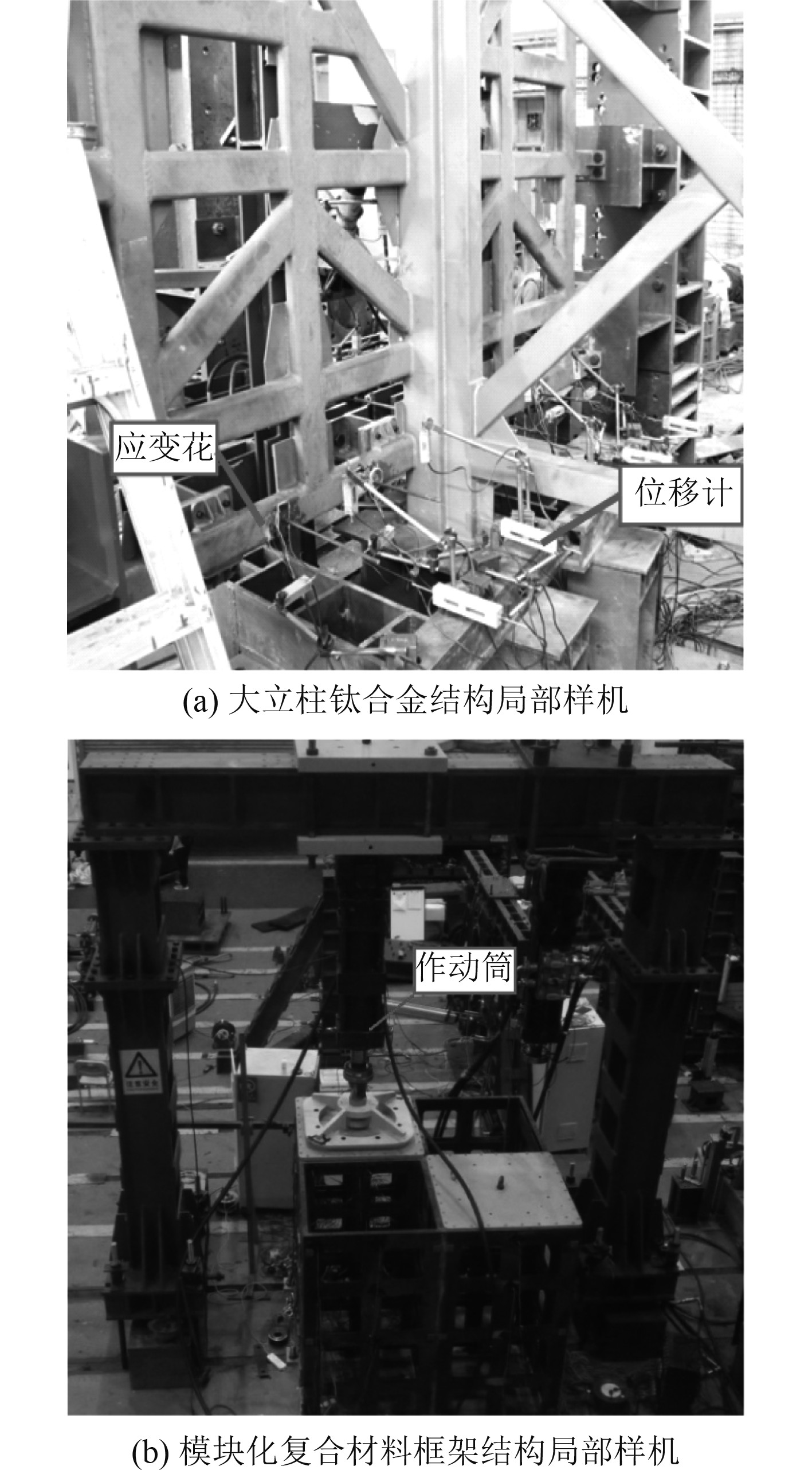

3 发射装置轻量化局部样机试验情况为进一步验证发射装置轻量化设计可行性和制造工艺性,以大立柱钛合金架体结构和模块化复合材料框架结构2种轻量化推荐方案,试制了2种发射装置轻量化局部样机,并开展了架体性能验证试验。如图7所示,包括侧向力试验、扭转试验、静力试验、冲击试验等全方位多工况试验考核,以验证发射装置轻量化局部样机的设计质量和制造质量。经试验测试数据结果表明,试验后发射装置轻量化局部样机结构完好,强度和刚性等综合性能满足舰总体提出的指标要求,为发射装置轻量化工程样机的研制提供了重要依据。

|

图 7 发射装置轻量化局部样机试验 Fig. 7 Lightweight local prototype test of launcher |

在武器装备轻量化设计过程中切记盲目冒进、因噎废食。因片面地追求轻量化所引发的问题在自动武器等领域已显现出一些不良的后果。如89式12.7 mm重机枪通过轻量化设计,整体重量虽显著减轻,并以其独特的结构方式、便捷的操作性和携带性受到部队好评。但经过一段时间的使用,装备逐渐暴露出射击精度下降的问题,在点射和连射工况时尤为突出。美国海军正在考虑替换“朱姆沃尔特”级驱逐舰的复合甲板舱,重新设计并建造金属材质的甲板舱和机库结构,以满足外围垂直发射系统的要求,复合甲板舱的稳定性可能是被替换的主要原因[9]。因此,对于舰船某型武器装备轻量化设计来说,在系统的性能、可靠性和经济性之间是存在一定矛盾的,需要统筹考虑产品性能、工艺性及费效比等综合因素,不能一味只追求重量的减轻,而忽略了轻量化对其他指标造成的影响,应充分对指标进行分析和评估,统筹考虑新型材料应用、先进制造技术及工艺和结构优化设计等因素。

作为武器装备轻量化设计最重要的因素,在进行材料选择时,应着重考虑以下要求:1)高性能,即所选材料的各项性能指标应能适应使用环境工况的要求。如镁合金的强度以及在海洋潮湿环境等恶劣条件下的抗腐蚀性能就有待提升,复合材料还存在抗冲击能力差、易老化、力学性能分散性等问题。2)工艺性,即在材料各项性能满足零件设计要求的前提下,其加工工艺性应满足零件加工制造成型要求。如复合材料机加对刀具的损耗以及产生的粉尘对机床运行安全和寿命的影响等。3)经济性,一种新型材料实现大规模工程应用,不仅要靠它的性能和质量,还要看它经济性及性价比。如钛合金材料和复合材料从自身性能上来说,都是非常优秀的轻量化材料,但其成本是传统钢材的2倍以上,且存在制造工艺研究相对滞后的问题。因此,若想在武器装备上大量使用复合材料和钛合金等轻量化材料,必须想方设法降低其综合成本,包括原材料、加工、检测、维护和修理等全寿命费用,以获取最大程度的性价比,这也成为新型轻量化材料扩大应用的主要障碍和发展瓶颈之一[10]。

5 结 语重量指标是影响武器装备战场快速反应能力和作战效能的重要因素之一。因此,武器装备轻量化是今后的发展方向和立身之本,应从材料技术、工艺加工性能以及经济性等方面进行综合考量。对于舰载某型导弹发射装置来说,钛合金和复合材料都能实现发射装置重量指标大幅降低的要求,但是制造成本以及存在的问题则是今后轻量化设计和装备研制中需分析并解决的重点任务。与发达国家相比,我国在武器装备轻量化技术的研究、开发和应用方面仍存在一定的差距,因此,以轻量化巨大的潜在应用价值为契机,持续提升我国的工业基础和试验能力,降低新型材料生产和加工成本,实现稳定和批量生产,才是提高我国武器装备轻量化水平和综合性能的重要保障。

| [1] |

王金梅, 钟险峰, 王万朋, 等. 武器系统轻量化设计技术研究[J]. 兵器装备工程学报, 2017, 38(12): 131-134. DOI:10.11809/scbgxb2017.12.030 |

| [2] |

李贝. 纤维增强型复合材料保险杠轻量化设计与优化[D]. 长沙: 湖南大学, 2016.

|

| [3] |

任庆华, 张利军, 薛祥义, 等. 钛合金在轻量化地面武器装备中的应用[J]. 世界有色金属, 2017(20): 1-4. |

| [4] |

黄少东, 唐全波, 赵祖德, 等. 用镁合金促进兵器装备轻量化[J]. 金属成形工艺, 2002, 20(5): 8-10. |

| [5] |

蔺绍玲, 张士卫, 张云露, 等. 碳纤维复合材料在发射装置上的应用研究[J]. 航空制造技术, 2017(8): 104-109. |

| [6] |

王惠源, 杨臻, 薄玉成. 大口径转管高射机枪轻量化关键技术[J]. 华北工学院学报, 2001, 22(2): 126-130. |

| [7] |

李喜顺. 舰炮轻量化设计[J]. 一重技术, 2013(2): 33-34. LI Xi-shun. Lightweight design of naval gun[J]. Cfhi Technology, 2013(2): 33-34. DOI:10.3969/j.issn.1673-3355.2013.02.009 |

| [8] |

骆宇飞, 濮波, 徐诚. 拓扑优化及其在自动武器减重设计中的应用[J]. 火炮发射与控制学报, 2010(3): 62-65. |

| [9] |

孙玉妹. 某舰船发射装置加强结构的有限元分析及优化设计[D]. 南京: 南京理工大学, 2016.

|

| [10] |

齐文, 赵俊利, 刘国志,等. 复合材料在地面机动武器装备上的应用[J]. 工程塑料应用, 2016, 44(5): 126-129. DOI:10.3969/j.issn.1001-3539.2016.05.029 |

2022, Vol. 44

2022, Vol. 44