截至目前,海底管道成为了海上油气运输的“生命线”[1]。根据对海底管道事故的统计表明腐蚀引起的管道事故占比最大。腐蚀由海底管道外部环境介质和内部输送腐蚀介质的联合作用引起,海底管道的在役年限越长,其腐蚀程度也会日益加重,同时也将导致管道的壁厚不断减小,从而使管道的最大安全承压能力降低。段安琪[2]研究单腐蚀不同的相对长度、相对深度与相对环向角度对剩余强度的影响以及双腐蚀轴向间距与环向夹角的不同对海底管道剩余强度的影响。马钢等[3]在考虑内缺陷间的相互作用与缺陷形状和尺寸的基础上评估海底管道的剩余强度。黄坤等[4]基于参考应力法计算不同钢级、缺陷深度与缺陷长度的海底管道剩余强度。卢盛灿等[5]通过规范与有限元2种方法分别计算不同的腐蚀深度与腐蚀长度的海底管道剩余强度。吴龙飞[6]使用有限元研究单腐蚀的长度、宽度与深度以及多个相邻腐蚀轴向间距与周向间距的不同对管道极限承载力的影响,并用此结果预测海底管道的剩余强度。

基于上述研究存在腐蚀数据并未控制单一变量或者管道不属于埋设段,本文在控制一个变量的情况下分析对埋设段海底管道的剩余强度的影响,其次对比分析单、双腐蚀2种有限元结果并根据模拟结果提出结论与可行性建议。

1 工程概况为有效分析腐蚀尺寸大小对海底管道剩余强度的影响,将以BZ34-1至友谊号海底管道的埋设段KP0.136~KP10.1 km为实例具体分析,其基本资料来自于中海油服对位于渤南作业区的目标管道的水下调查和检测[7]。该管道为单层保温输油管道,海底管道类型是平台到FPSO集输管线,管道输送的介质为原油,含水率比较低。根据腐蚀检测结果得知,管道超过50%的腐蚀区域集中在管道埋设部分,由此可以判断管道的埋设段属于极易发生破坏的危险区域。所以,本文关于海底管道的剩余强度计算部分均以此段进行分析。

1.1 基本模型参数根据所收集的文献资料整理出管道的相关基本参数,具体数据如表1所示。

|

|

表 1 管道材料属性 Tab.1 Pipeline material properties |

在徐震[8]X65拉伸实验基础上,对比Ramberg-Osgood的本构方程,建立更加符合实际工况的本构关系表达式:

| $ \varepsilon = \left\{\begin{split} &{\varepsilon }_{e}+{\varepsilon }_{p}=\frac{\sigma }{{E}_{0}}\left[1+\frac{8}{15}\times {\left(\frac{\sigma }{450}\right)}^{14}\right],\quad\quad\quad\;\;\sigma \leqslant {\sigma }_{0.2},\\ & \frac{\sigma -450}{16\;535.43} + 0.005\;47\times {\left(\frac{\sigma -450}{45.43}\right)}^{28} + 0.002\;8 ,\sigma > {\sigma }_{{0.2}}。\end{split} \right. $ | (1) |

式中:

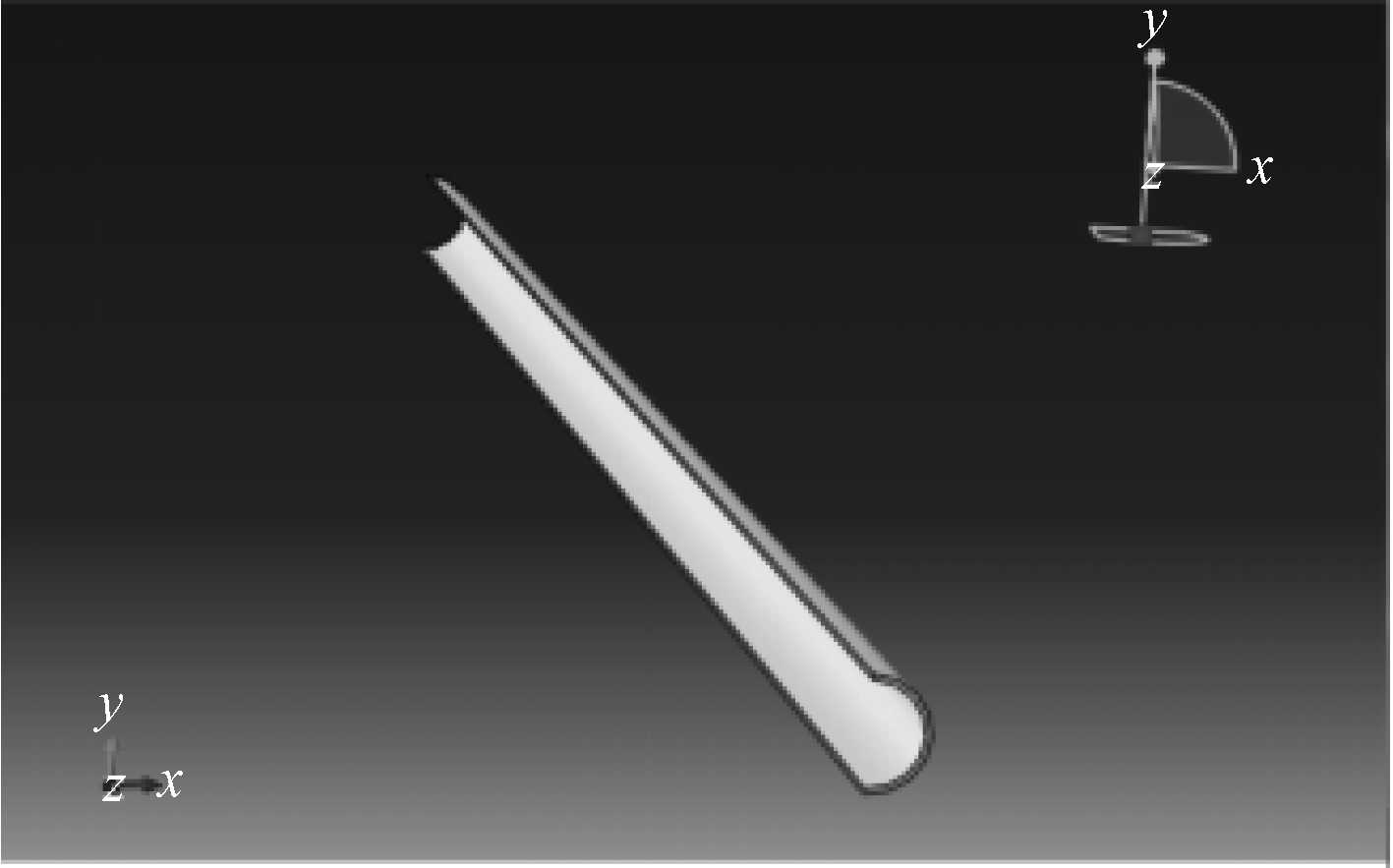

由于管道属于埋设段,故只需要从静力学角度分析,而对管道及其周边的连接结构的运动学不需要过多考虑。海底管道属于轴对称结构,且周边受到的环境影响无较大差别,本文主要分析海底管道腐蚀附近区域的剩余强度为了减少工程的计算量可以选择长度为1 m的1/2结构,具体形状如图1所示。

|

图 1 1 m海底管道的1/2结构模型示意图 Fig. 1 Schematic diagram of 1/2 structure model of 1 m subsea pipeline |

步骤1 几何建模

创建一个三维可变性的实体,类型属于拉伸,进入草图后根据

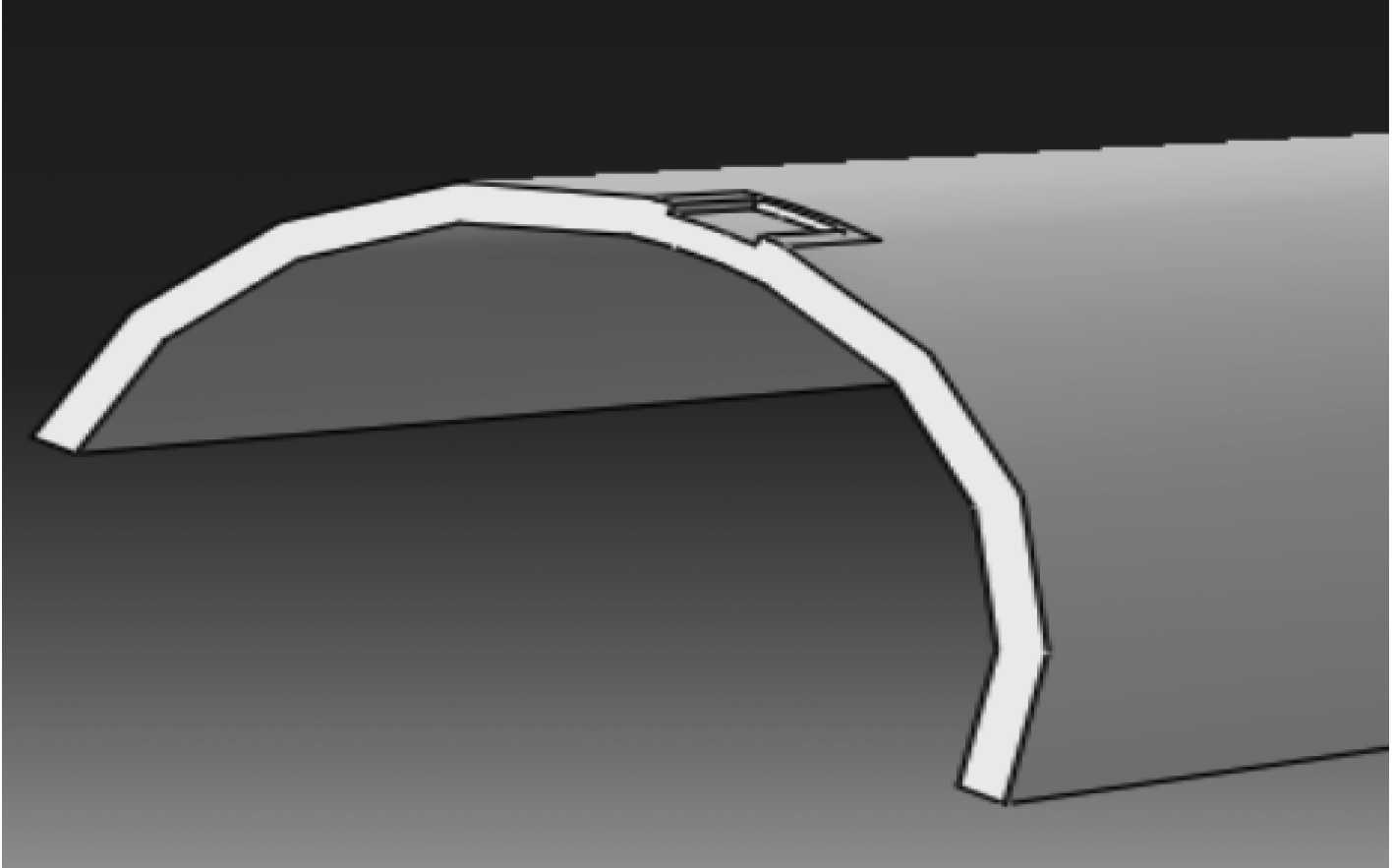

表1 数据中的管道实际尺寸创建1/2的圆环,随后拉伸1 m的深度,即可得到图1所示的模型;管道的腐蚀坑洞可以根据所收集的数据由挤压工具画出,1/2的腐蚀模型如图2所示。

|

图 2 1/2腐蚀模型示意图 Fig. 2 1/2 corrosion pit model diagram |

步骤2 属性设置

先根据表1输入管道的密度、弹性模量、泊松比等数据定义材料属性,其中管道的塑性特性的定义是根据屈服强度的数值从448~530 MPa以每次5 MPa的增长,塑性应变的数据则是将屈服强度的所有数据代入式(1)计算得出。创建截面属性选择均质的实体,分配截面属性即整个1/2的管道截面被赋予前面设置的内容。

步骤3 建立装配体

将部件以“独立(网络在实例上)”的类型创建实例,以便后续进行网格的划分。

步骤4 定义分析步

正常工况以“通用−动态,显性”,时间长度为“1”的分析步,选择此类型分析步是为了计算结果更加精确。极限工况则以“静态,通用”,时间长度为“1”的分析步,选择此类型分析步是为了避免由于内压过大导致计算过程中出现报错。场输出与历史输出中选择所需要的应力、应变类型。

步骤5 载荷边界

因为管道的模型为1/2结构,所以需要在初始分析步中将管道的Y方向与Z方向设置对称的边界条件。在步骤2中将管道的内外表面分别设置压强载荷,正常作业工况下的内压载荷选择最大运行压力3.7 MPa,外压载荷综合考虑环境因素后设置为0.22 MPa。极限作业工况下的内压载荷则需要根据每个腐蚀缺陷的尺寸来确定数值,其中内压荷载计算如式(2)所示,外压载荷与正常作业工况一致取0.22 MPa。

| $ {\sigma _i} = \frac{{2{\sigma _{{b}}}\left( {L \times {{t}} - \displaystyle\sum\limits_i {{d_i}{l_i}} } \right)}}{{L \times \left( {D - 2{{t}}} \right)}} 。$ | (2) |

式中:

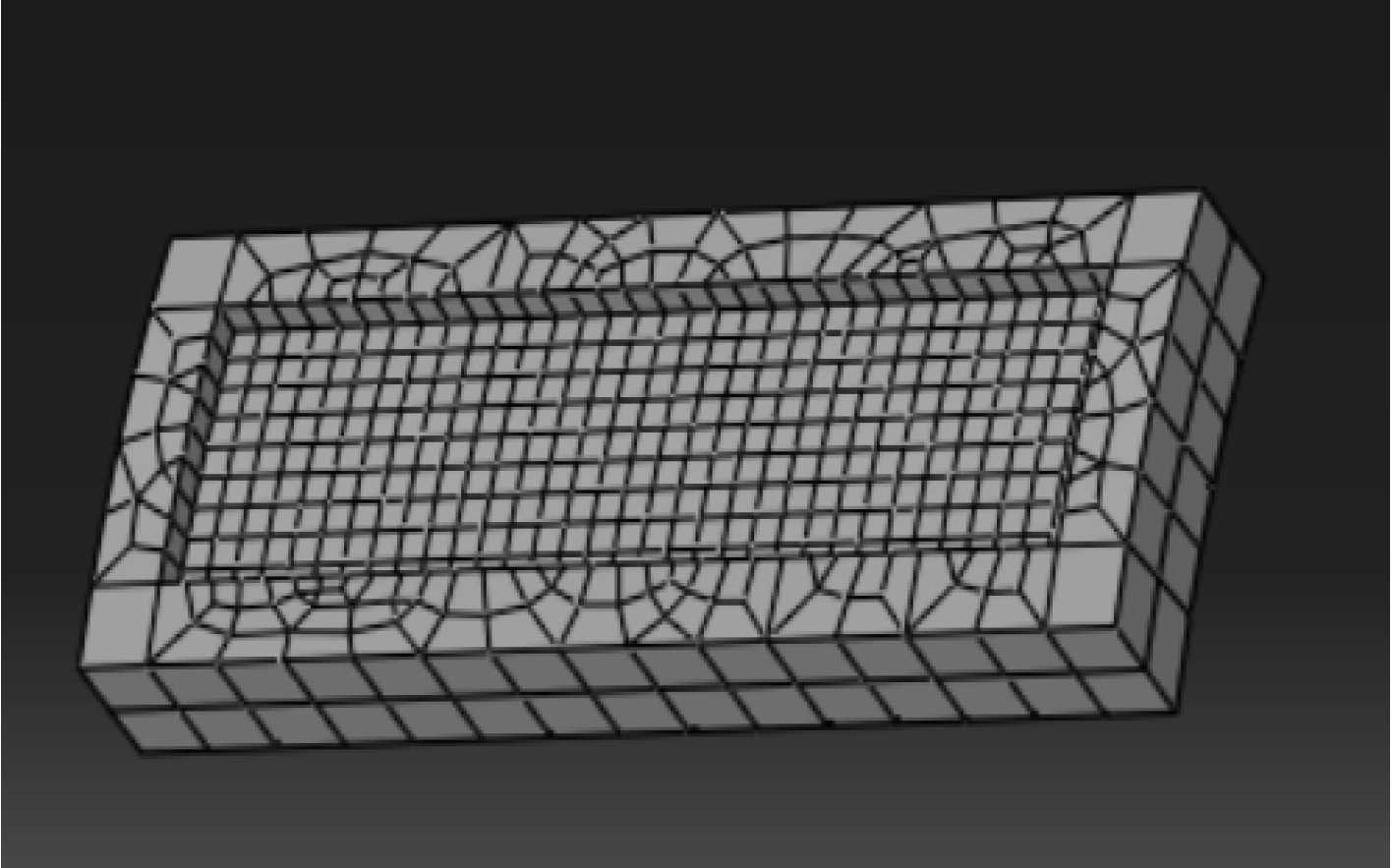

步骤6 划分网格

为了更好地划分网格,在给部件布种子之前需要将整个部件拆分成几个几何元素,而管道的腐蚀区域附近需要与正常区域划分出过渡区域的几何元素。对于腐蚀所在位置容易出现应力集中现象,为了能够反映腐蚀区域应力场的局部特性与更加准确计算应力最大值,此区域的网格要做加密处理,正常区域的种子设置尺寸为5,腐蚀区域的种子设置尺寸为2,具体如图3所示。对于网格单元的形状尽量以六面体单元为主,因为该形状单元只需要较少的计算量还可以有较高的精度。

|

图 3 腐蚀区域加密示意图 Fig. 3 Schematic diagram of corrosion area encryption |

步骤7 作业

创建作业提交后,可以选择使用多个处理器进行结构模型的计算分析;提交作业后,可以监控查看预算的状况;计算出结果后,可以进入后处理模块进行数据分析。

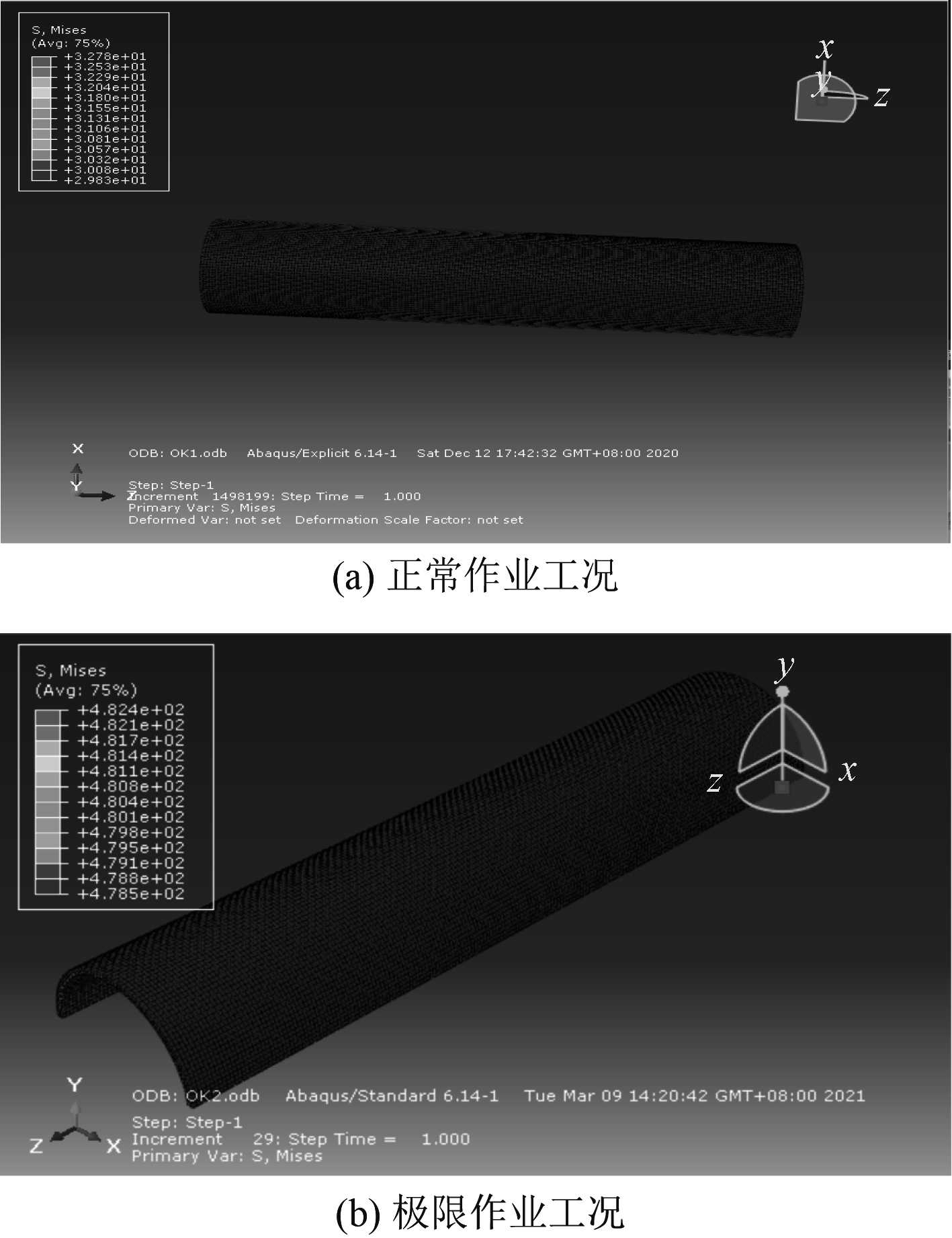

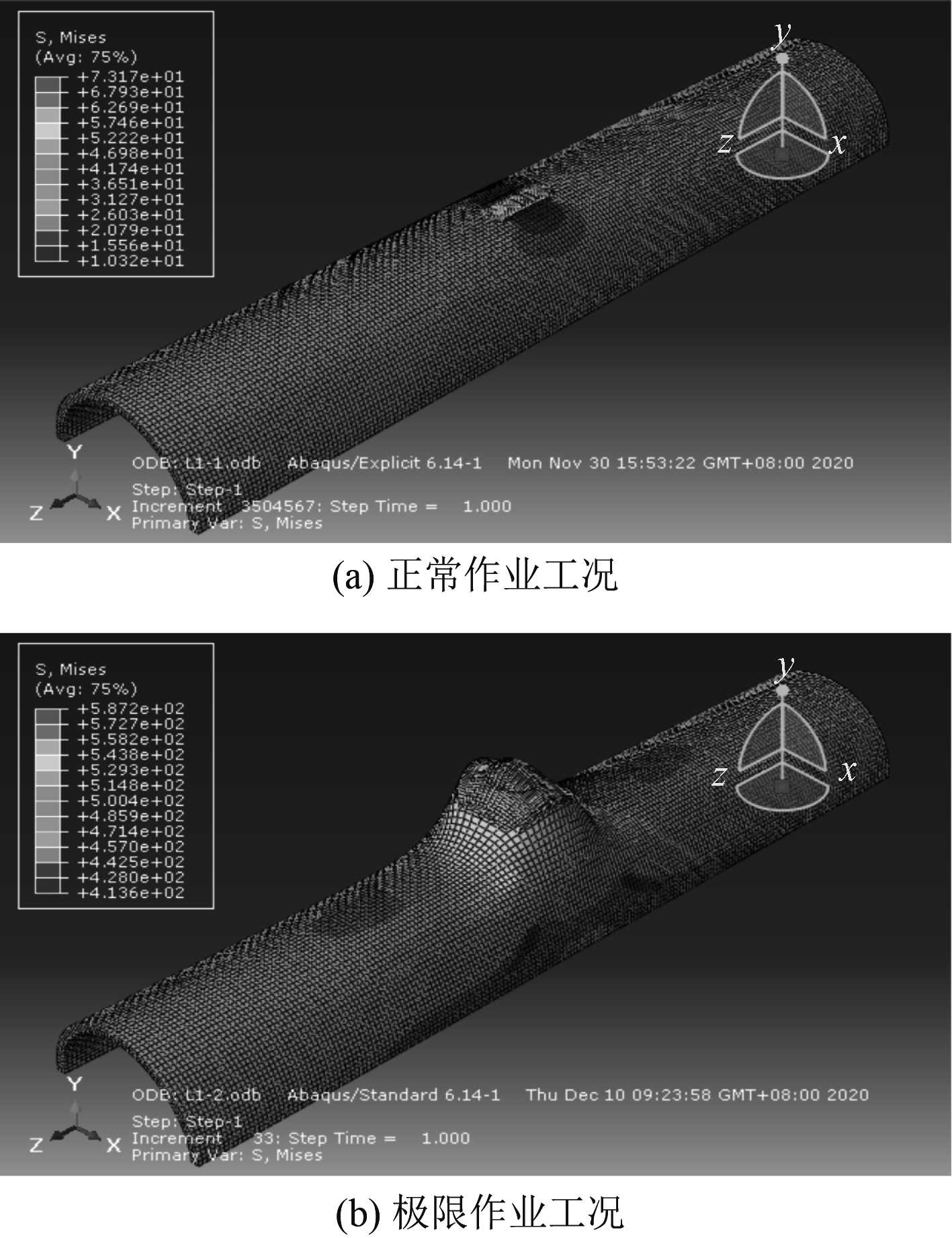

3 结果分析当Abaqus计算完成后,在可视化中查看最终的应力云图与应变云图等。无腐蚀缺陷下的海底管道在正常作业工况下与极限作业工况下的最大Von Mises等效应力云图如图4所示。

|

图 4 无缺陷管道应力云图示意图 Fig. 4 Stress cloud atlas of pipeline without defects |

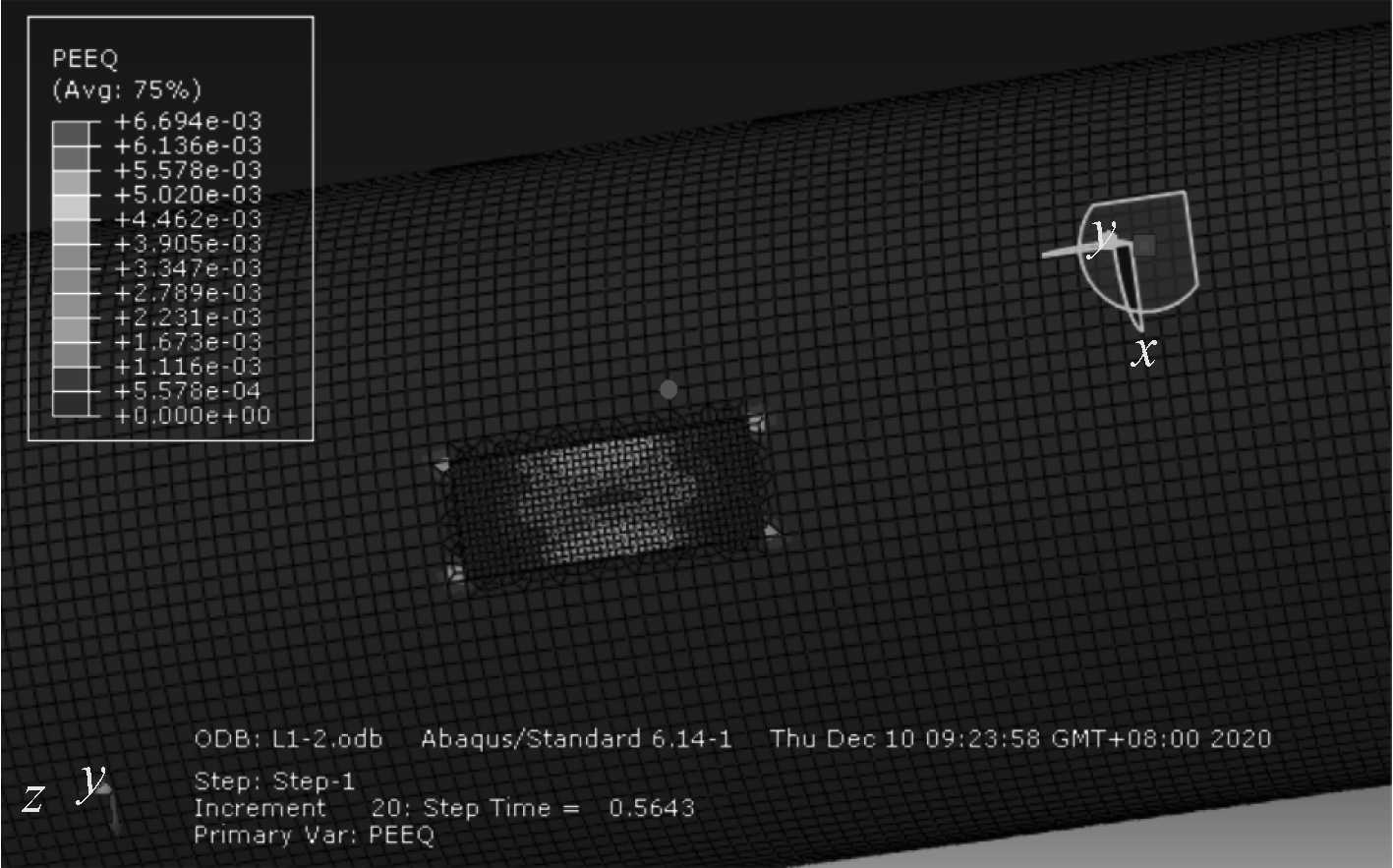

根据所得到的埋设段管道的腐蚀尺寸数据统计,分别选出5组仅腐蚀长度、宽度、深度不同的数据,该数据的选取有利于严格控制单一变量,可以更加准确地研究单腐蚀尺寸对海底管道的剩余强度的影响。最大等效压力即为海底管道在正常作业工况下的最大Von Mises等效应力,失效压力即为海底管道在极限作业工况下临界失效的内压载荷,具体计算可见式(3),剩余强度即为失效压力与管道安全系数的比值,其中序号L1在正常作业工况下与极限作业工况下的最大Von Mises等效应力云图如图5所示,管道的塑性变形图如图6所示,计算结果如表2所示。

|

图 6 L1塑性变形示意图 Fig. 6 Plastic deformation diagram of L1 |

| $ {\sigma _{{\text{li}}}} = T \times {\sigma _i}。$ | (3) |

式中:

|

图 5

L1应力云图示意图

Fig. 5

S |

|

|

表 2 单腐蚀在2种工况下的计算结果 Tab.2 Calculation results of single corrosion pit under two working conditions |

将表2数据通过Origin软件整理出折线图,具体如图7所示。

|

图 7 单腐蚀计算结果折线图 Fig. 7 Calculation result of single corrosion |

1)不同长度的单腐蚀

长度越长,管道的最大等效应力越大。当长度超过200 mm时,出现明显的变化。与无腐蚀缺陷的海底管道的最大的等效应力32.78 MPa相比,增大范围在55.20%~64.58%。

随着长度的增长,管道的失效压力与剩余强度无明显变化,总体呈现略微下降趋势。与管道的最大运行压力3.7 MPa相比,剩余强度的递减范围在81.36%~l82.73%。

2)不同宽度的单腐蚀

随着宽度的增加,管道的最大等效应力、失效压力与剩余强度均下降。宽度从18 mm增大至32 mm时,最大等效应力出现明显的下降。与无缺陷的海底管道的最大的等效应力相比,减小范围处于33.60%至42.87%。

与管道的最大运行压力相比,剩余强度的递减范围在86.60%至87.48%。

3)不同深度的单腐蚀

深度越深,管道的最大等效应力整体出现明显的上升。与无腐蚀缺陷的海底管道的最大的等效应力相比,增大范围约在30.02%~70.33%。

与管道的最大运行压力相比,剩余强度的递减范围在69.19%~88.34%。

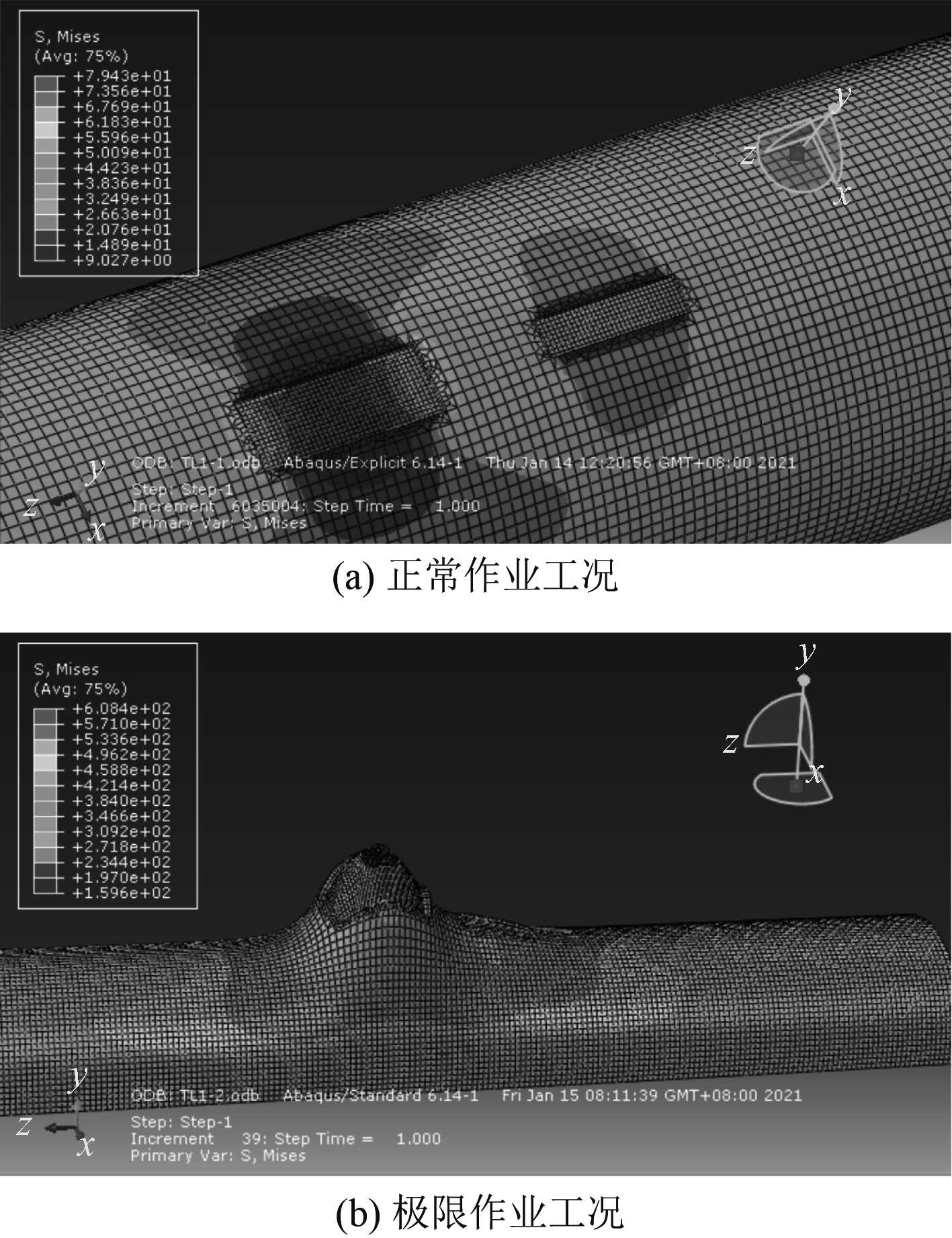

3.3 双腐蚀计算结果假设单腐蚀两两组合成双腐蚀,两者以同一轴为对称轴且腐蚀间距为50mm。计算步骤与单腐蚀相同,其中序号TL1在正常作业工况下与极限作业工况下的最大Von Mises等效应力云图如图8所示,计算结果如表3所示。通过计算结果对比分析单、双腐蚀对于海底管道剩余强度的影响。

|

|

表 3 双腐蚀在2种工况下的计算结果 Tab.3 Calculation results of double corrosion pit under two working conditions |

|

图 8 TL1应力云图示意图 Fig. 8 Stress cloud atlas of TL1 |

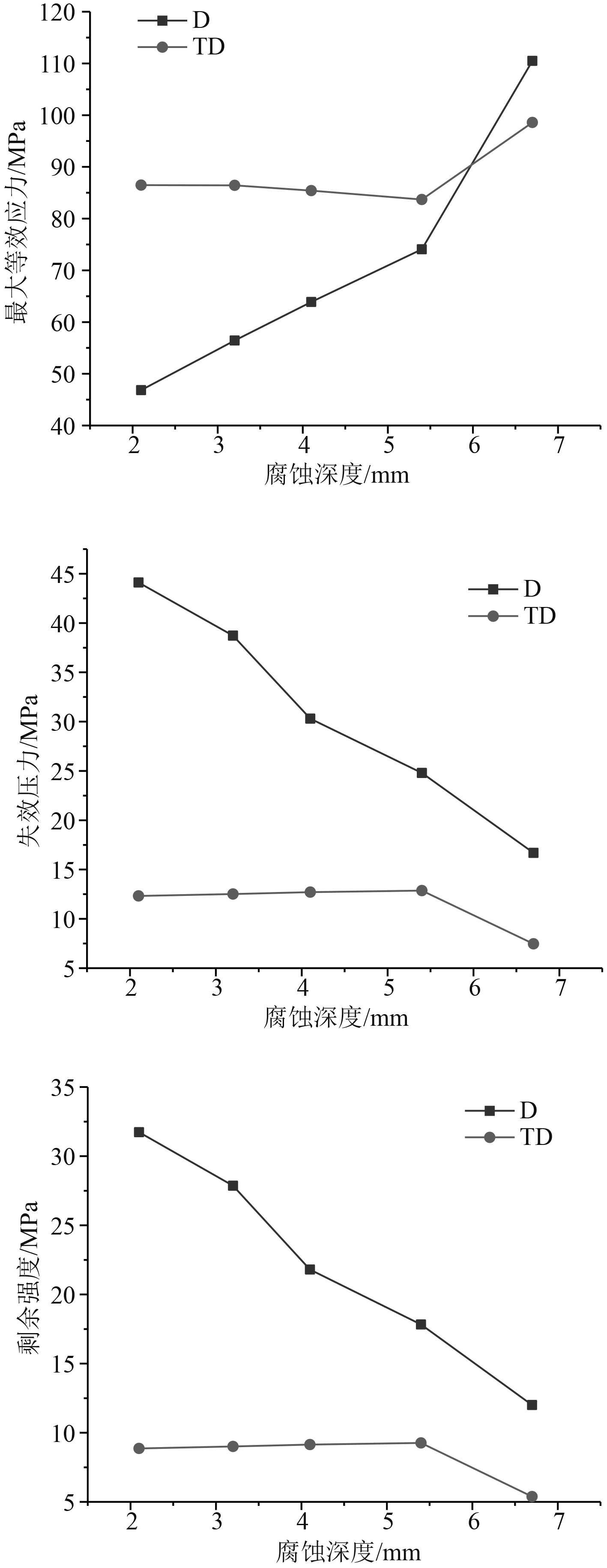

通过表2与表3的对比,利用Origin软件画出单、双腐蚀的最大等效应力、失效压力与剩余强度对比折线图,具体如图9所示。

|

图 9 单、双腐蚀对比折线图 Fig. 9 Single and double corrosion Comparison line chart |

1)不同长度的单腐蚀与不同长度、宽度的双腐蚀

双腐蚀的最大等效应力整体大于单腐蚀的最大等效应力,但当腐蚀的长度大于220 mm时,出现双腐蚀坑的最大等效应力小于单腐蚀的最大等效应力。

双腐蚀的失效压力与剩余强度明显低于单腐蚀的失效压力与剩余强度。

2)不同宽度的单腐蚀与不同宽度、深度的双腐蚀

双腐蚀的最大等效应力总体明显大于单腐蚀的最大等效应力,但是当宽度近似为88 mm时,两者无明显差别。

双腐蚀的失效压力与剩余强度低于单腐蚀的失效压力与剩余强度。

3)不同深度的单腐蚀与不同深度、长度的双腐蚀

双腐蚀的最大等效应力总体大于单腐蚀的最大等效应力,但是当深度大于6 mm时,出现单腐蚀坑的最大等效应力大于双腐蚀的最大等效应力。

双腐蚀的失效压力与剩余强度明显小于单腐蚀的失效压力与剩余强度。

4 结 语通过上述分析,可以得出以下结论:

1)单腐蚀的最大等效应力即使出现增大的现象,但是均小于管道的屈服强度与极限抗拉伸强度,这说明管道仍可以服役。单腐蚀的失效压力与剩余强度明显下降仅出现在腐蚀的深度增大,说明腐蚀深度越深越容易出现应力集中现象即腐蚀深度对海底管道的剩余强度影响较大。但是表2中剩余强度值均大于管道的最大运行压力,这意味目前管道有充足的强度可以继续使用。

2)双腐蚀的最大等效应力均大于单腐蚀的等效应力,但是如果管道腐蚀的长度超过220 mm或者深度超过6 mm时会出现双腐蚀的等效应力不大于单腐蚀的等效应力。从失效压力与剩余强度的角度看,双腐蚀均小于单腐蚀,但是可以发现如果双腐蚀的尺寸相差较大时,双腐蚀的剩余强度明显低于单腐蚀的剩余强度,尤其是双腐蚀中某个腐蚀坑的深度超过6.7 mm时甚至可能出现失效的情况。

综上所述,不论单腐蚀还是双腐蚀,如果深度高于6.7 mm时均需要进一步检测其剩余强度,判断管道是否需要维修或更换。在未来的研究中,可以在此基础上增加温度、轴向间距等因素研究单、双腐蚀对埋设段海底管道的影响。

| [1] |

王超众, 谢维纶, 崔鹏, 等. 海底管道完整性管理技术及其应用[J]. 中国石油和化工标准与质量, 2013, 33(12): 186-187. DOI:10.3969/j.issn.1673-4076.2013.12.174 |

| [2] |

段安琪. 腐蚀海底管道安全评价方法的研究[D]. 青岛: 中国石油大学, 2017.

|

| [3] |

马钢, 白瑞. 海底腐蚀管道剩余强度评估方法对比[J]. 焊管, 2018, 41(9): 25-29. |

| [4] |

黄坤, 李沅桦, 孔令圳. 基于参考应力法的海底腐蚀管道剩余强度评价[J]. 中国安全生产科学技术, 2017, 13(7): 163-167. |

| [5] |

卢盛灿, 张军, 龚翔, 等. 腐蚀海底管道剩余强度分析[J]. 船海工程, 2016, 45(1): 142-146. |

| [6] |

吴龙飞. 基于有限元分析的海底管道剩余强度预测方法研究[D]. 杭州: 浙江工业大学, 2019.

|

| [7] |

王煜博. BZ34-1至友谊号海底管道的安全评价技术研究[D]. 成都: 西南石油大学, 2014.

|

| [8] |

徐震. X65管线钢的本构关系及失效判据研究[J]. 石油工程建设, 2014, 40(3): 23-27. DOI:10.3969/j.issn.1001-2206.2014.03.006 |

2022, Vol. 44

2022, Vol. 44