2. 海洋石油工程股份有限公司设计院,天津 300451

2. Offshore Oil Engineering Co., Ltd., Engineering Company, Tianjin 300451, China

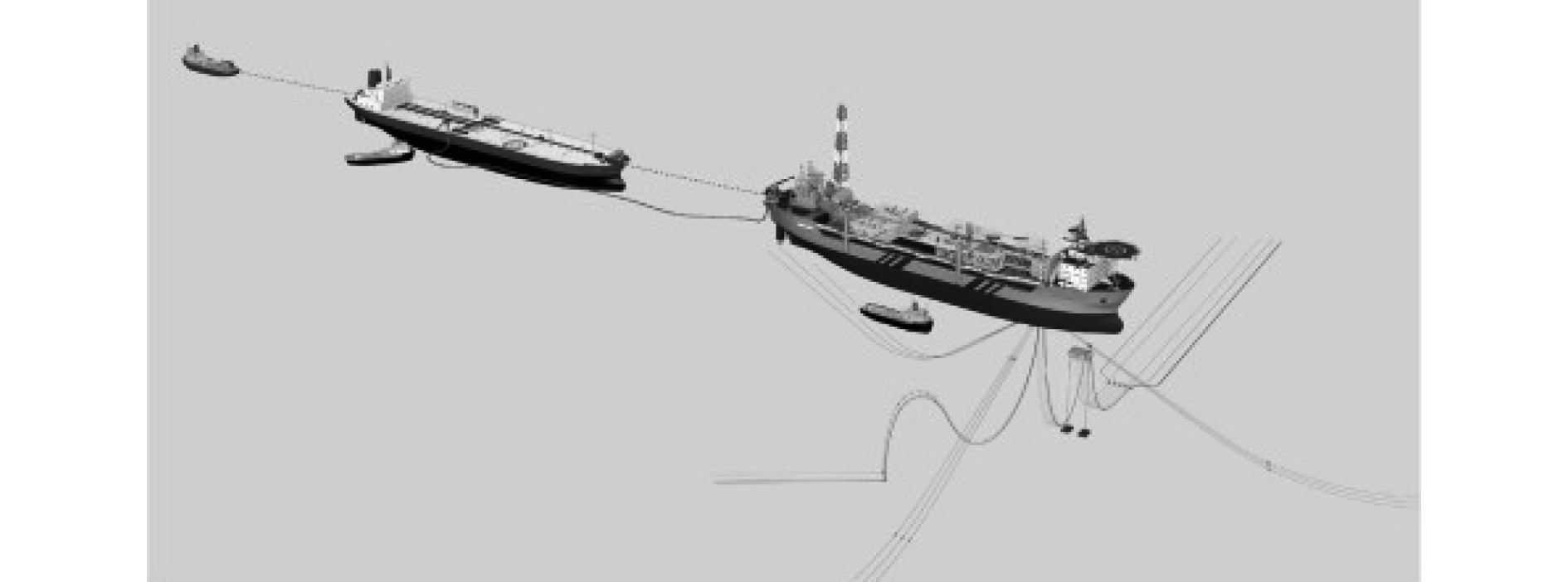

浮式生产储卸油装置(floating production storage and offloading unit, FPSO)是一种用于海上石油和天然气开发与生产处理的大型浮式生产设施[1-2],其设计目的是接收FPSO或附近平台或水下油气生产系统的油气井口生产流体,对其进行处理,并在油舱中储存石油,直到将其卸载到油轮上,或者通过管道运输(应用较少)[3],如图1所示。目前,我国FPSO的数量和总吨位均居世界前列,FPSO支持着我国海上石油产能的70%~80%,被称为我国的“海上石油舰队”[4]。中国海上油气田开发项目中正在应用的FPSO为18艘,储油能力为35~200万桶,应用水深为20~400 m[5-6]。

|

图 1 转塔单点系泊FPSO与穿梭油轮 Fig. 1 Turret moored FPSO with a shuttle tanker |

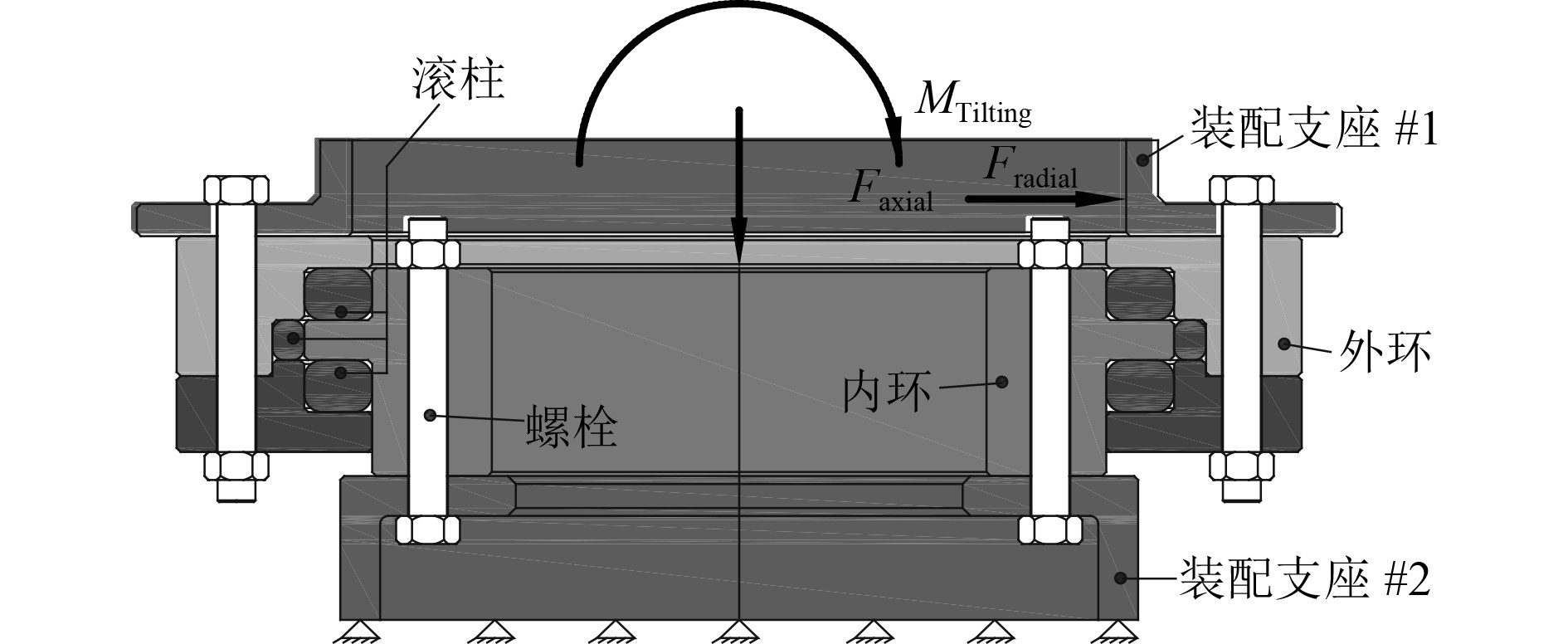

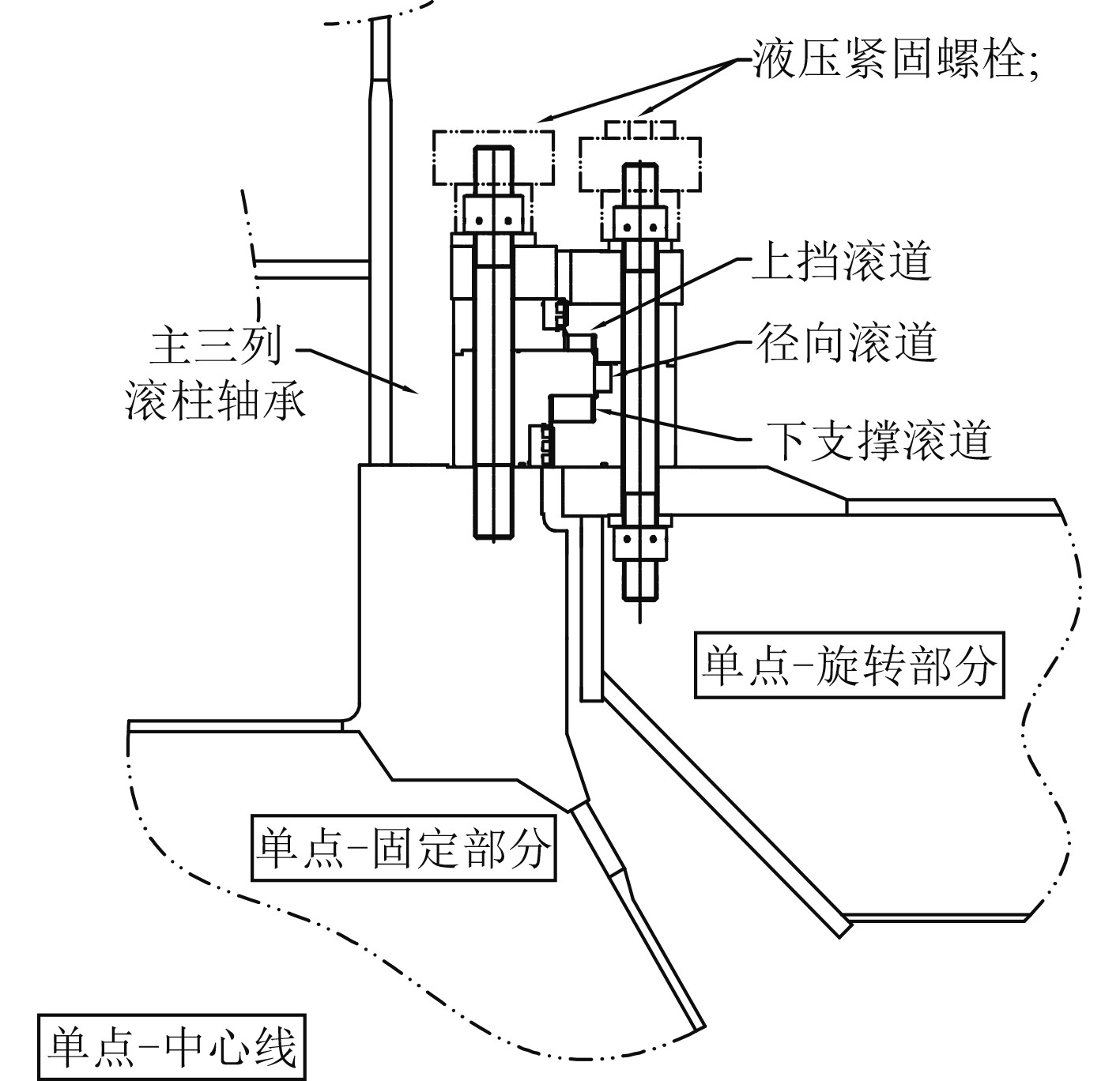

为减少FPSO在海洋环境中的不良运动,须将其系泊在作业海域的固定位置,如中国海域的FPSO主要以内转塔或塔架软刚臂式单点系泊系统为主进行系泊定位[7]。在FPSO定位的基础上,实现船体系泊的“风向标”效应,需要在单点转塔中安装主轴承(main roller bearing,MRB),将FPSO转塔装置分为固定部分和旋转部分以达到降低和转移载荷的目的[8]。单点主轴承是典型的大直径转盘轴承。一般来说,转盘轴承是大尺寸(> 400 mm)的轴承[9],主要应用于起重机、机械转台、挖掘机、风机等[10],主要功能是连接结构部件,满足支承回转、固定及强度的综合性能,三列滚子转盘轴承如图2所示。应用在单点系泊的主轴承,直径一般在4000~8000 mm,是典型的超大直径三列滚柱转盘轴承,属于特种应用。在设计上既要遵循机械工程转盘轴承的技术要求,又要考虑海洋环境应用的特殊性,包括载荷工况、防水密封、盐雾腐蚀等。

|

图 2 典型三列滚柱转盘轴承结构示意图 Fig. 2 Schematic structure of a typical three-row roller slewing bearing assembly |

转盘轴承的研究主要集中在载荷分布[11]、接触强度[12]、疲劳寿命[13-14]、轴承材料[15]以及相关的实验验证[16-17]等,研究内容包括轴承产品本身和前文提到的广泛应用领域。而与海洋工程领域的交叉研究相对较少,与其定制化的应用特点有关。国外单点系泊主轴承相关的文献主要集中的工程应用方面,论述重点是深水、大型FPSO单点系泊装置中应用的挑战以及工程设计方案的创新[18-19],但并未公开其设计原理和试验成果,可见在深水单点系泊主轴承领域,仍有众多涉及基础理论、材料与试验、设计体系等交叉学科的课题需要研究。随着我国海洋工程技术的发展,尤其是单点系泊国产化研发的快速推进,除了对单点系泊水动力分析与试验以及装置总成技术的研发,国内专家学者以及相关企业已开始关注单点装置的核心部件“风向标”轴承的研发和工程应用研究。如我国首套30万吨级悬链式单点系泊装置[20],在2004年出现了轴承失效问题,邓毅峰[21]对该轴承失效的应对方案进行技术上的全面研究并提出了有价值的工程技术建议。武宏伟等[22]在2016年开展了单点系泊用转盘轴承的研发,并成功开发出工程样机,标志着我国轴承行业为海洋工程装备的配套迈出了重要的一步。2018年我国自主研制出首套30万级悬链式单点系泊装置,并成功交付工程应用[23],取得了重要的研发进展,马邦勇[24]就该单点系泊装置的大型转盘轴承选型设计进行了系统研究。

从上述研究可以看出,我国轴承行业已经关注轴承在海洋工程单点系泊领域的应用,并取得了初步的进展,但距离大型、深水单点系泊装置的工程应用还需要进一步开展海洋工程与机械工程的交叉学科研究。为此本文针对我国最新也是应用水深最深(420 m)的深水FPSO内转塔单点系泊系统,基于海洋工程水动力理论与机械工程力学理论开展该单点系泊“风向标”主轴承的疲劳寿命计算分析。

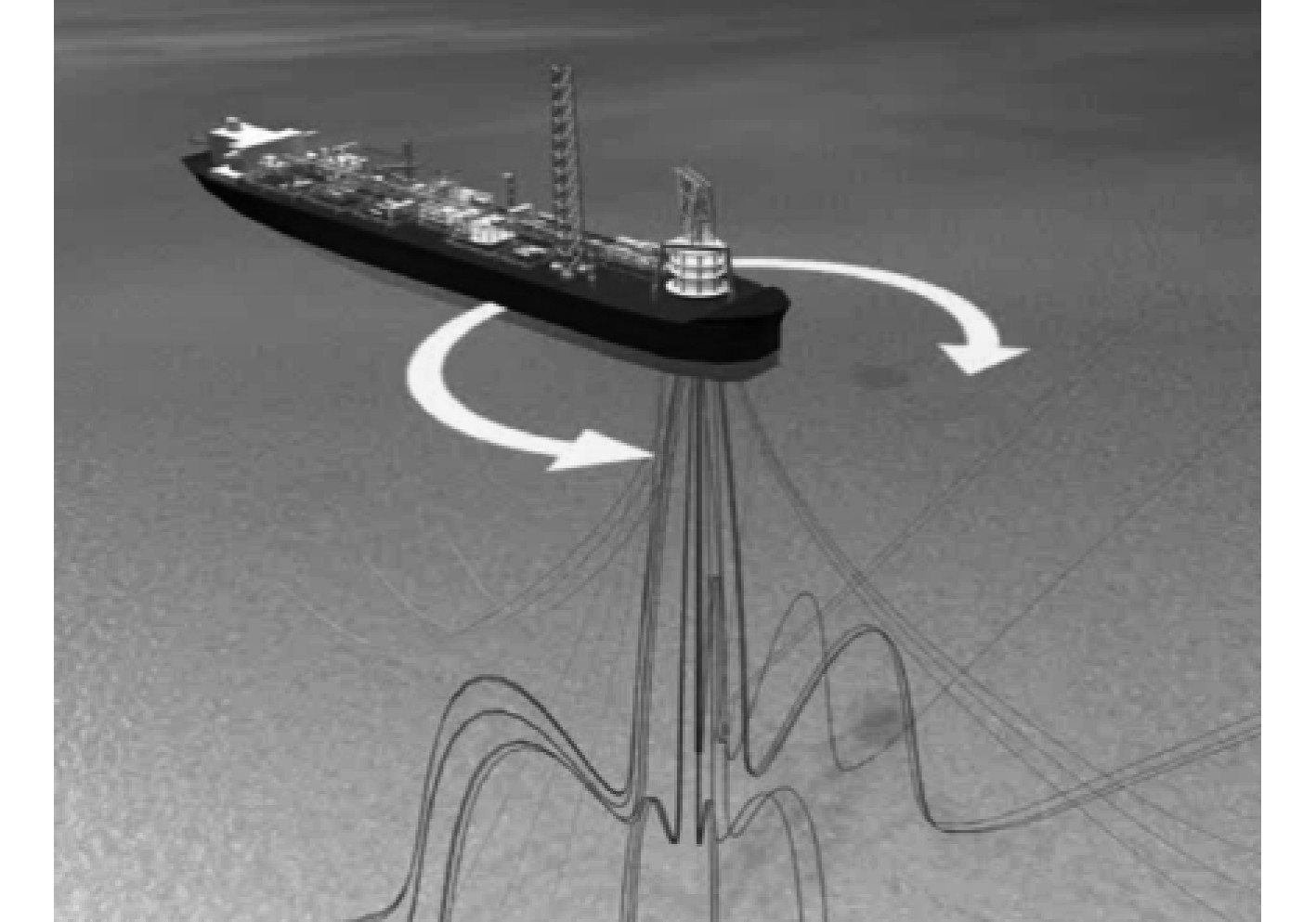

1 FPSO单点系泊主轴承“风向标”效应单点系泊的深水FPSO,一般通过均布式或分组式系泊链绳将其系泊于海底,FPSO船体在风、波和流环境荷载的作用下可以绕转塔360°旋转,实现最小的环境荷载,被称为“风向标”效应[8],如图3所示,这也是转塔型单点系泊系统(turret mooring system, TMS)对比多点延伸系泊系统(spread mooring system, SMS)最突出的优点。FPSO转塔单点系泊系统多为永久地(设计寿命在25年以上)集成到FPSO的船首位置,其中转塔的核心和关键部件之一是主轴承装置,正是因为有了主轴承装置将允许FPSO只被动地在系泊系统周围以最小的阻力在海洋环境条件下漂移和转动,同时在单点转塔固定部分和旋转部分之间转移载荷。

|

图 3 FPSO单点系泊系统“风向标”效应 Fig. 3 “Weathering” effect of FPSO turret mooring system |

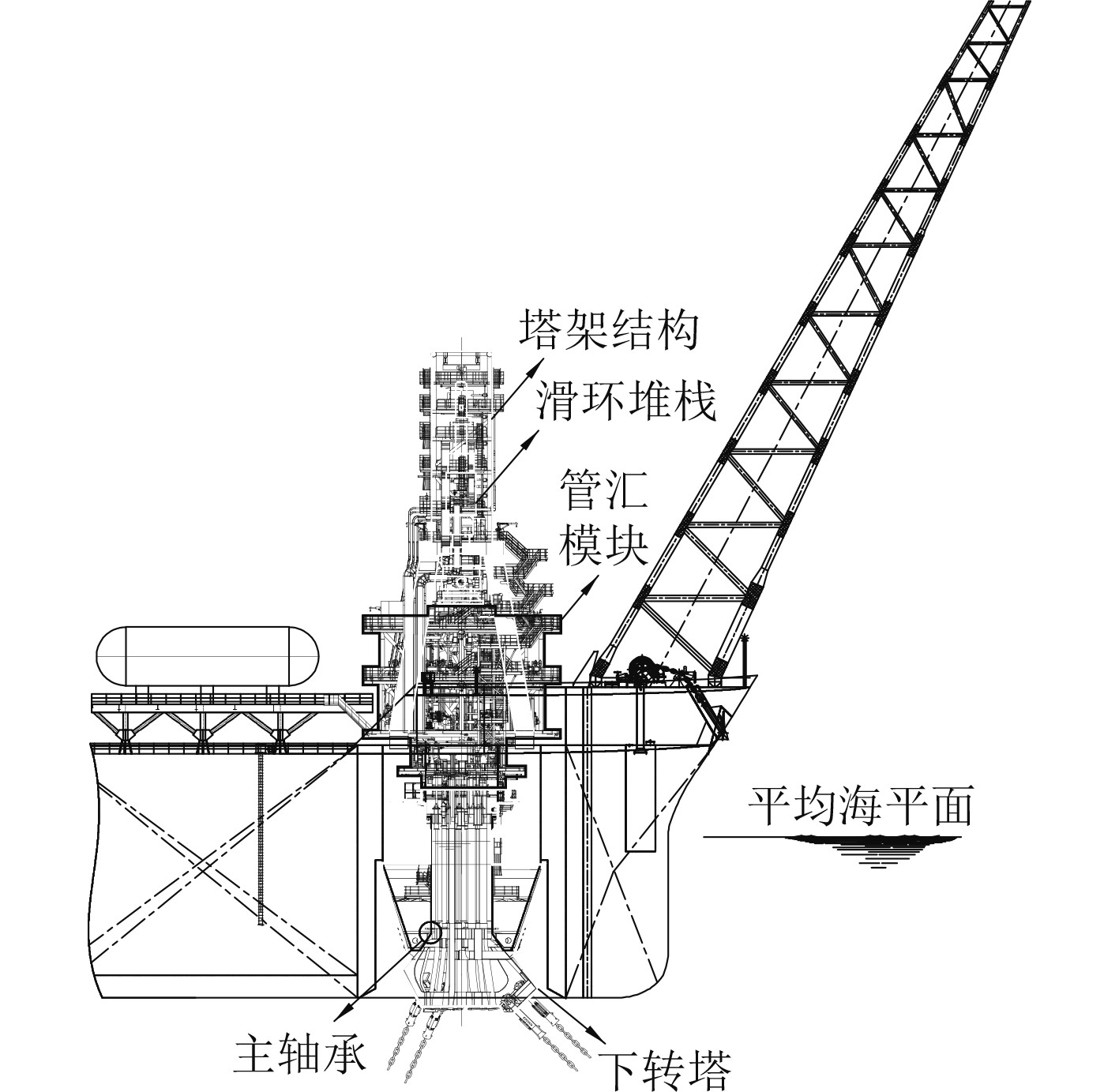

本文的研究对象单点系泊与FPSO的集成总装如图4所示。其中“风向标”主轴承位于转塔底部的链盘上方,因此也被称为底部安装的转塔单点系泊,该布置确保了主轴承和系泊载荷之间的杠杆臂最小,图5为单点系泊主轴承与其支撑结构的装配图。

|

图 4 FPSO单点系泊转塔装置 Fig. 4 FPSO turret assembly |

|

图 5 单点系泊主轴承与其支撑结构的装配图 Fig. 5 Main roller bearing bolted on its supporting structure |

对于单点系泊系统所用的大型转盘轴承,在系泊系统中伴随FPSO在海上风、浪、流载荷的作用下,受力方式与普通轴承相比有较大差异,比如普通轴承主要承受径向力和轴向力,而单点主轴承主要承受轴向力和倾覆力矩,其力学模型如图6所示。正是由于这种受力特点,广泛应用于滚动轴承的额定静载荷、动载荷和疲劳寿命计算方法均存在局限性,因此需要进行力与力矩载荷等效转换。

|

图 6 单点系泊主轴承力学模型 Fig. 6 Mechanical model of main roller bearing in a turret mooring system |

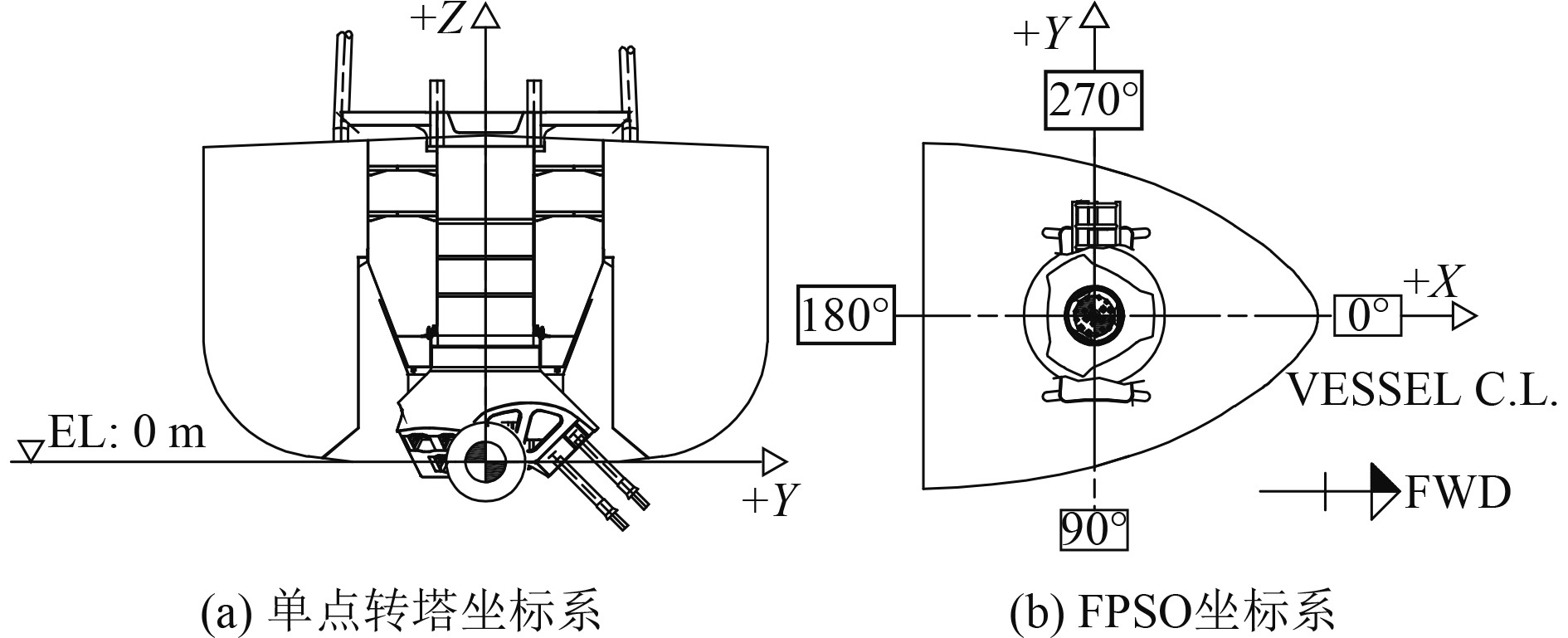

依据图6的模型,将以单点系泊链盘中心为坐标原点建立如图7所示的单点转塔和FPSO的坐标系统,主轴承将在该坐标系下建立由水平径向力、垂向轴向力以及倾覆力矩联合作用的分析模型。

|

图 7 转塔单点系泊系统坐标系 Fig. 7 Coordinate system of turret mooring system |

1)单点系泊转塔坐标系

X从转塔中心开始,船首向前为正;

Y从转塔中心开始,左舷为正;

Z从转塔中心与FPSO船底基线开始,向上为正。

2)FPSO船体坐标系

X从FPSO的船尾(后端)开始,船首为正;

Y从FPSO船中线开始,左舷对正;

Z从FPSO船底基线开始,向上为正。

2.2 单点系泊主轴承基本额定动载荷计算方法径向基本额定动载荷为:

| $ {C}_{radial}={b}_{m}{f}_{c}{\left(i{L}_{we}{\rm{cos}}\alpha \right)}^{7/9}{Z}^{3/4}{{D}_{we}}^{29/27},$ | (1) |

轴向基本额定动载荷为:

| $ {C}_{axial}={b}_{m}{f}_{c}{\left({L}_{we}{\rm{cos}}\alpha \right)}^{7/9}{\rm{tan}}\alpha {Z}^{3/4}{{D}_{we}}^{29/27} 。$ | (2) |

式中:

在径向载荷作用下的径向当量动载荷为:

| $ {P}_{radial}=X{F}_{radial}+Y{F}_{axial} 。$ | (3) |

式中:

在轴向载荷作用下的径向当量动载荷为:

| $ {P}_{axial}=X{F}_{radial}+Y{F}_{axial} 。$ | (4) |

式中:

径向基本额定疲劳寿命计算公式为:

| $ {L}_{10,radial}={\left(\frac{{C}_{radial}}{{P}_{radial}}\right)}^{10/3} ,$ | (5) |

式中:

轴向基本额定疲劳寿命计算公式为:

| $ {L}_{10,axial}={\left(\frac{{C}_{axial}}{{P}_{axial}}\right)}^{10/3} 。$ | (6) |

式中:

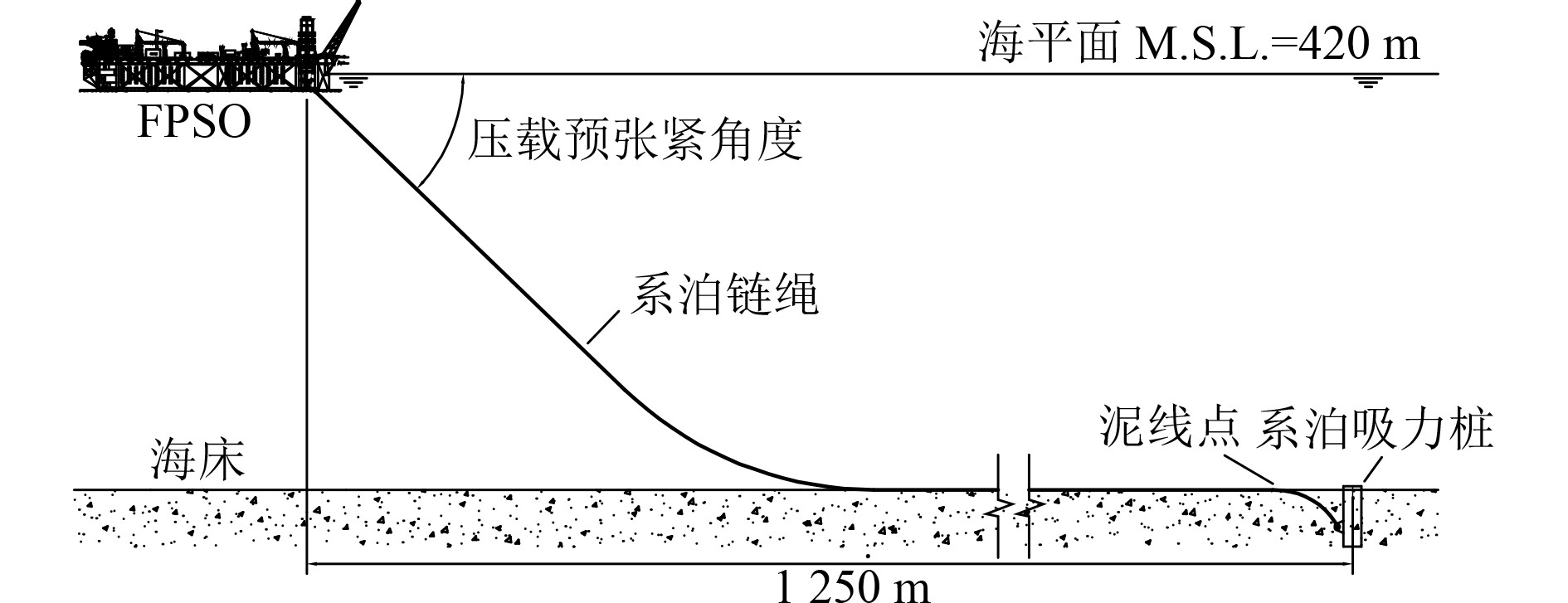

该FPSO单点系泊系统由9条系泊缆组成,分成3组系泊束,束与束间隔120°,以限制单点系泊在风、浪、流作用下偏离中心点的漂移距离。从俯视图看,系泊半径为1250 m(从单点系泊转塔中心到泥线点(MLP)距离),如图8所示。单点系泊系统总体布置,如图9所示。单点系泊转塔在主轴承位置的设计载荷需要以系泊分析结果为基础,其计算方法为取30个随机3 h 时历最大值的平均值(mean of maximum)。同时耦合系泊缆、立管、海缆/脐带缆受到的海流拖曳力,将对FPSO产生平均的水平作用力,并假定该作用力的方向与海流方向相反。最终通过时域分析评估该单点系泊系统的整体性能是否满足标准和限制条件的要求。

|

图 8 深水FPSO单点泊系统组成 Fig. 8 Turret mooring line for a deepwater FPSO |

|

图 9 深水FPSO系泊系统布置图 Fig. 9 General layout of a deepwater FPSO mooring system |

为评估该单点系泊的性能,通过运行3 h 的时域模拟进行筛选分析,确定关键组合。

|

|

表 1 用于控制相关的全方位极端数据的强度因子 Tab.1 Intensity factors used for governing associated omni-direction extreme data |

|

|

表 2 极端的全向环境组合 Tab.2 Extreme omni-directional environment combination |

2)需要考虑的极端环境条件是台风工况下的100年重现期(100-yr-RP)设计极端工况(DEC)和1000年重现期(1000-yr-RP)的设计生存工况(DSC);

3)风浪相对于系泊束的相对方向;波浪高度(种子)和风(种子)的时历实现,FPSO装载工况(见表3)。

|

|

表 3 FPSO装载参数 Tab.3 FPSO main particulars |

在整体单点系泊分析模型中,作用在主轴承上的载荷包括径向和轴向载荷(

| $ {F}_{\text{r}\text{adial}}=\sqrt{{F}_{X}^{2}+{F}_{Y}^{2}},$ | (7) |

| $ {F}_{\text{axial}}={F}_{Z} ,$ | (8) |

| $ {M}_{b,{\rm{radial}}}=\sqrt{{M}_{b,x}^{2}+{M}_{b,y}^{2}}, $ | (9) |

| $ {F}_{{\rm{equi}}}=\frac{{4}{\mathrm{\cdot}}{M}_{b,\mathrm{r}\mathrm{a}\mathrm{d}\mathrm{i}\mathrm{a}\mathrm{l}}}{D} ,$ | (10) |

| $ {F}_{b,{\rm{max}}}={F}_{equi}-{F}_{\text{axial}} ,$ | (11) |

| $ {F}_{b,{\rm{min}}}=-\left({F}_{\text{equi}}+{F}_{\text{axial}}\right) 。$ | (12) |

式中:

根据单点系泊主轴承受力模型的分析,需要将轴承所承载的径向力、轴向力和倾覆力矩组合起来,得到作用在主轴承支撑滚道和保持滚道的等效载荷,实现在单点系泊主轴承的疲劳寿命评估中充分考虑到倾覆力矩的作用。作用在支撑滚道上的最大等效载荷(

| $ {F}_{{\rm{equ}}}{\rm{max}}={F}_{{\rm{axial}}}{\rm{max}}+4.1×\frac{{M}_{b,{\rm{radial}}}}{D} 。$ | (13) |

通过系泊分析可得到设计极端工况(100-yr-RP,DEC)和设计生存工况(1000-yr-RP,DSC)条件下,作用在单点系泊主轴承上的静态载荷如表4所示。

|

|

表 4 作用在单点系泊主轴承上的静态载荷 Tab.4 Static loads on MRB of turret mooring system |

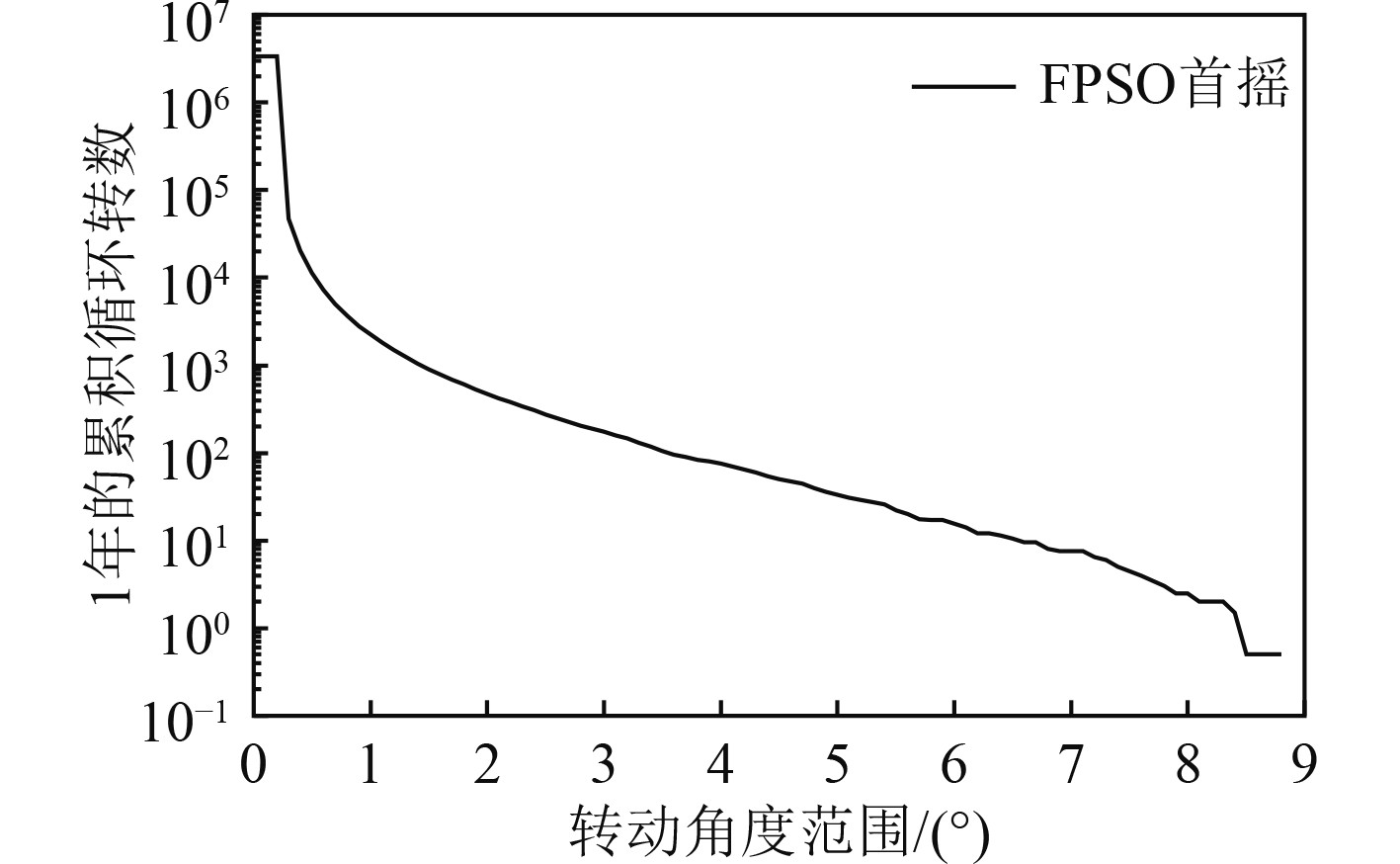

动态载荷是指在单点系泊主轴承旋转情况下的恒定载荷。旋转次数是在疲劳寿命评估的参考年份下,FPSO在30年的使用寿命中由于首摇运动而产生的总转动角距离,其中参考年份的FPSO首摇角度分布如图10所示。

|

图 10 FPSO首摇角度分布-参考年份 Fig. 10 FPSO yaw distribution – reference year |

此外,需要计算FPSO首摇运动引起的总转动角距离。对于单点系泊主轴承在30年的使用寿命中,将完成3003次等效转数(即1转= 360°)。该值考虑单点系泊转塔的转动启动角度。根据时域仿真计算出30年由于海况的波动引起FPSO首摇转数为:

455次等效转数对应1-yr-RP环境条件以下的海况;190次等效转数对应1-yr-RP环境条件以上的海况。

在30年后报(Hindcast)数据库中,由于每个连续海况之间的首向变化而引起FPSO首摇转数为:

2339次等效转数对应1-yr-RP环境条件以下的海况;19次等效转数对应1-yr-RP环境条件以上的海况。

以上分析的载荷情况,根据不同环境条件产生的载荷组合,最终保守考虑应将1000-yr-RP的载荷与1-yr-RP的FPSO首摇转数进行相关联,而1-yr-RP的载荷应与1-yr-RP条件下的转数相关联,为此得到作用在单点系泊主轴承上动态载荷如表5所示。

|

|

表 5 作用在单点系泊主轴承上动态载荷 Tab.5 Dynamic loads on MRB |

FPSO单点系泊系统所用的主轴承由于不断受到海洋环境的风、波、流载荷作用,受力呈现不稳定的波动,同时由于“风向标”效应,在FPSO的首摇作用下发生偏转、漂移和转动。因此,FPSO单点系泊设计分析是确保轴承能够承受不同工况条件下加载的载荷条件,提前执行不同的校核,以防止主轴承出现失效,可能的失效模式包括:①静态过载;②动态过载;③滚道的静态压芯失效;④滚道的疲劳压芯失效;⑤鼻环因静态过载而失效;⑥鼻环因疲劳交变载荷而失效;⑦固定环因静态过载而失效;⑧挡环因疲劳交变载荷而失效。另外,单点系泊主轴承的性能受到多方面的影响,比如不均匀的材质、制造工艺上的误差等,性能受到了影响,轴承使用寿命也就会受到相应的影响,导致主轴承的静载和动载承载能力降低,导致滚道表面产生凹坑,使得主轴承在运转中产生较大的噪声、振动等,影响主轴承的正常工作。因此,在单点系泊主轴承的选型设计中滚动体和滚道的循环应力引起滚道和滚动单元的疲劳脱落是考虑的重点。基于最大动态剪切应力理论、Hertz弹性接触理论和Palmgren额定动载荷理论,经过试验和数学推导得到简称为

|

|

表 6 单点系泊主轴承额定疲劳寿命

|

以某深水油田开发项目FPSO单点系泊系统为研究对象,对该单点系泊系统的主轴承疲劳寿命进行了机械工程与海洋工程的交叉研究,得出如下结论:

1)根据主轴承在该深水系泊转塔中的位置,以及在风、波、流作用下的受力特点,结合主轴承轴承圆柱滚子与保持架、保持架与套圈引导面之间的动态接触关系,给出了单点系泊主轴承基本额定动载荷计算方法、当量动载荷计算方法和基本疲劳额定寿命计算方法,为类似工程提供设计参考。

2)依据该单点系泊系统所适应的极端环境条件,建立系泊系统性能分析工况组合,通过时域方法耦合系泊、转塔悬挂立管、脐带缆/海缆以及FPSO进行水动力分析,得到设计极端工况(100-yr-RP)和设计生存工况(1000-yr-RP)下,对主轴承的作用力及力矩,并给出了从系泊分析到轴承等效载荷的转换方法,同样是类似工程的重要设计参考。

3)单点系泊主轴承疲劳寿命是在FPSO首摇运动下的累计效应,计算得到在30年寿命期内由FPSO首摇将完成3003次等效转数,该值同时考虑了根据时域仿真计算出30年由于海况的波动引起FPSO首摇转数和在30年后报(Hindcast)数据库中,由于每个连续海况之间的首向变化而引起FPSO首摇转数,为类似工程疲劳计算提供了输入条件分析案例。

4)在单点系泊主轴承的选型设计中滚柱和滚道的循环应力引起滚道和滚动单元的疲劳脱落是考虑的重点,分析可知受力最恶劣为主轴承的支持滚道,通过计算其基本额定疲劳寿命

| [1] |

吴伦楷. 浮式生产系统新的发展动向[J]. 中国海洋平台, 2002(5): 8-11. DOI:10.3969/j.issn.1001-4500.2002.05.002 |

| [2] |

海洋石油工程设计指南编委会. 海洋石油工程设计指南: 海洋石油工程FPSO与单点系泊系统设计[M]. 北京: 石油工业出版社, 2007.

|

| [3] |

杜庆贵, 沈晓婵, 檀国荣, 等. FPSO应用现状及发展趋势浅析[J]. 海洋工程装备与技术, 2017, 4(2): 63-68. DOI:10.3969/j.issn.2095-7297.2017.02.001 |

| [4] |

吴洁, 卢冬冬, 姚潇, 等. FPSO转塔领域技术综述[J]. 船舶工程, 2020, 42(10): 113-119+148. |

| [5] |

李达, 白雪平, 易丛. “海洋石油118”单点系泊系统选型设计[J]. 船海工程, 2016, 45(5): 166-171. DOI:10.3963/j.issn.1671-7953.2016.05.041 |

| [6] |

中国船舶及海洋工程设计研究院. 大国重器之“海洋石油119”FPSO[J]. 船舶, 2021, 32(1): 120-123. |

| [7] |

王忠畅, 白雪平, 李达, 等. 内转塔式单点系泊系统敏感性研究[J]. 舰船科学技术, 2017, 39(17): 85-90+122. DOI:10.3404/j.issn.1672-7649.2017.09.017 |

| [8] |

WANG S Q, LU P, EMILIO L. Weathervaning characteristics of a turret moored fpso in squalls[C]// SNAME 20th Offshore Symposium, Houston, Texas, U. S. A. , February 2015.

|

| [9] |

GÖNCZ P, POTOFINIK R, GLODEŽ S. Load capacity of a three-row roller slewing bearing raceway[J]. Procedia Engineering, 2011(10): 1196-1201. |

| [10] |

ZHOU C, YU C G. Theoretical analysis and simulation calculation of three-row-roller slewing bearings stiffness[C]. //2nd International Conference on Machinery, Electronics and Control Simulation (MECS 2017), Taiyuan, China, 2017.

|

| [11] |

KANIA L. Modelling of rollers in calculation of slewing bearing with the use of finite elements[J]. Mechanism and Machine Theory, 2006, 41(11): 1359-1376. DOI:10.1016/j.mechmachtheory.2005.12.007 |

| [12] |

郑红梅, 田贵, 梁昌文, 等. 基于弹塑性有限元方法的转盘轴承材料许用接触应力研究[J]. 轴承, 2016(1): 36-39. DOI:10.3969/j.issn.1000-3762.2016.01.012 |

| [13] |

LAI J, LUND T, RYDÉN K, et al. The fatigue limit of bearing steels – Part I: A pragmatic approach to predict very high cycle fatigue strength[J]. International Journal of Fatigue, 2012(38): 155-168. |

| [14] |

GÖNCZA P, POTOČNIK R, GLODEŽ S. Fatigue behaviour of 42CrMo4 steel under contact loading[J]. Procedia Engineering, 2010, 2(1): 1991-1999. DOI:10.1016/j.proeng.2010.03.214 |

| [15] |

祝溪明. 滚动轴承材料热处理及其新技术应用研究[J]. 机械设计与制, 2012(12): 220-221. |

| [16] |

CHEN G C, WEN G, XIAO Z M, et al. Experimental study on contact force in a slewing bearing[J]. Journal of Tribology, 2018, 140(7): 02140201-02140210. |

| [17] |

许东海, 方成刚, 杨春. 转盘轴承实验台模型的建立[J]. 机械设计与制造, 2014(1): 226-228. DOI:10.3969/j.issn.1001-3997.2014.01.069 |

| [18] |

NACIRI M, JAMET C, DARAN R, et al. FPSO turret mooring system: A 5000-ton mooring force challenge [C]// Deep Offshore Technology International, PennWell Corp United Kingdom, New Orleans, 2011.

|

| [19] |

VOGT C, GOODMAN M L, COMMANDEUR, et al. Turret mooring system: the key to oil production in the extreme atlantic frontier environment[C]//Offshore Technology Conference, SPE and AIE, Houston, Texas, U. S. A. , 1999.

|

| [20] |

蔡世亮. CALM单点系泊系统国产化可行性探讨[J]. 石油规划设计, 2021, 32(1): 41-47+66. |

| [21] |

邓毅锋. 30万t单点系泊系统大型滚柱轴承润滑故障分析及解决方案[J]. 润滑与密封, 2010, 35(8): 117-120. DOI:10.3969/j.issn.0254-0150.2010.08.030 |

| [22] |

武宏伟, 温景波, 陈相东, 等. 单点系泊系统用转盘轴承的研制[EB]. 河南省, 洛阳LYC轴承有限公司, 2012−12−20.

|

| [23] |

吕岩, 琚选择, 李秀锋, 等. 海上原油装卸单点建设条件及场址选择技术研究[J]. 海洋工程装备与技术, 2018, 5(5): 300-304. |

| [24] |

马邦勇. CALM单点系泊系统浮筒主轴承选型研究[J]. 石油机械, 2018(7): 45-50. |

| [25] |

蒋玉孝, 刘少军. ISO 281: 1990与ISO 281: 2007滚动轴承寿命计算标准的比较[J]. 机械强度, 2015, 37(3): 498-503. |

| [26] |

ISO 281 SECOND EDITION. Rolling Bearings-Dynamic load ratings and rating life[S]. 2007.

|

2022, Vol. 44

2022, Vol. 44