2. 福州大学 机械工程及自动化学院,福建 福州 350108

2. School of Mechanical Engineering, Fuzhou University, Fuzhou 350108, China

在舰艇中,管路系统常受结构激励(如回转机械不平衡力引起的管壁振动)和流体激励(如泵或管路内湍流和局部不稳定流动导致管路振动)而产生振动,其大部分振动能量将通过安装马脚和穿舱管件直接传递到艇体,导致艇体振动并产生辐射噪声,从而降低舰艇的声隐身性能,并对艇上精密仪器的精度和使用寿命、工作人员的身体健康产生影响。

传统的穿舱工艺是直接将管路与舱壁进行缝焊来满足舱壁的强度和密封性,并未考虑穿舱结构减振降噪的需求[1]。研究人员对在管路与舱壁之间插入弹性元件以切断管路振动能量传递途径已进行了许多有益的探索。

彭云飞等[2]提出以弹性体、内外管路为主体的弹性穿舱结构基本减振结构,分析其减振机理,并进行仿真验证。尹喜庆等[3]将套筒安装在舱壁开孔中央,并采用硫化橡胶作为阻尼材料,实现弹性穿舱结构的上船安装,进行了静力变形、密封性能、液压强度、疲劳特性及隔振性能试验。潘国雄[4]与靖红顺[5]也进行了类似结构安装偏差对隔振效果的影响分析。胡德芳等[6]设计了两端对称的弹性穿舱方案,即舱壁左右两侧分别安装一个减振橡胶块以加强密封效果,并用Ansys对其性能进行分析。沈正帆等[7]设计了一种单侧安装的穿舱结构,并与刚性穿舱管件进行冲击载荷的仿真对比,验证了该方案的减振效果。李光磊等[8]在双侧套筒的基础上,增加了冷却水套结构对结构进行降温,可在一定程度上减缓了橡胶材料的高温老化,但其增加了附加质量,且结构复杂。邱大芦等[9]采用柔性石墨作为减振材料,通过仿真分析验证了柔性石墨在弹性穿舱结构结构中的减振效果。熊纪宇等[10]设计一种弹性阻尼元件多级串联的弹性穿舱结构结构,并通过仿真与台架试验验证了所设计结构的隔振性能与密封性能。

目前针对舰艇穿舱管件的减振设计形式主要采用外加套筒式结构,由套筒、端盖、阻尼材料等部分组成。阻尼材料夹在套筒与管壁之间,套筒与舱壁用紧固螺栓连接,实现管路外侧添加阻尼材料的目的。采用此类方案具有结构复杂、且难以长时间满足某些苛刻工况的使用需求(如高温、高压)。

本文提出以金属波纹管为弹性元件、金属橡胶为阻尼元件、采用缝焊连接方式的新型弹性密封穿舱结构方案,以插入损失为评价方法,对比分析弹性穿舱结构与刚性穿舱结构传递至舱壁的振动响应,验证了所提出方案的隔振性能。

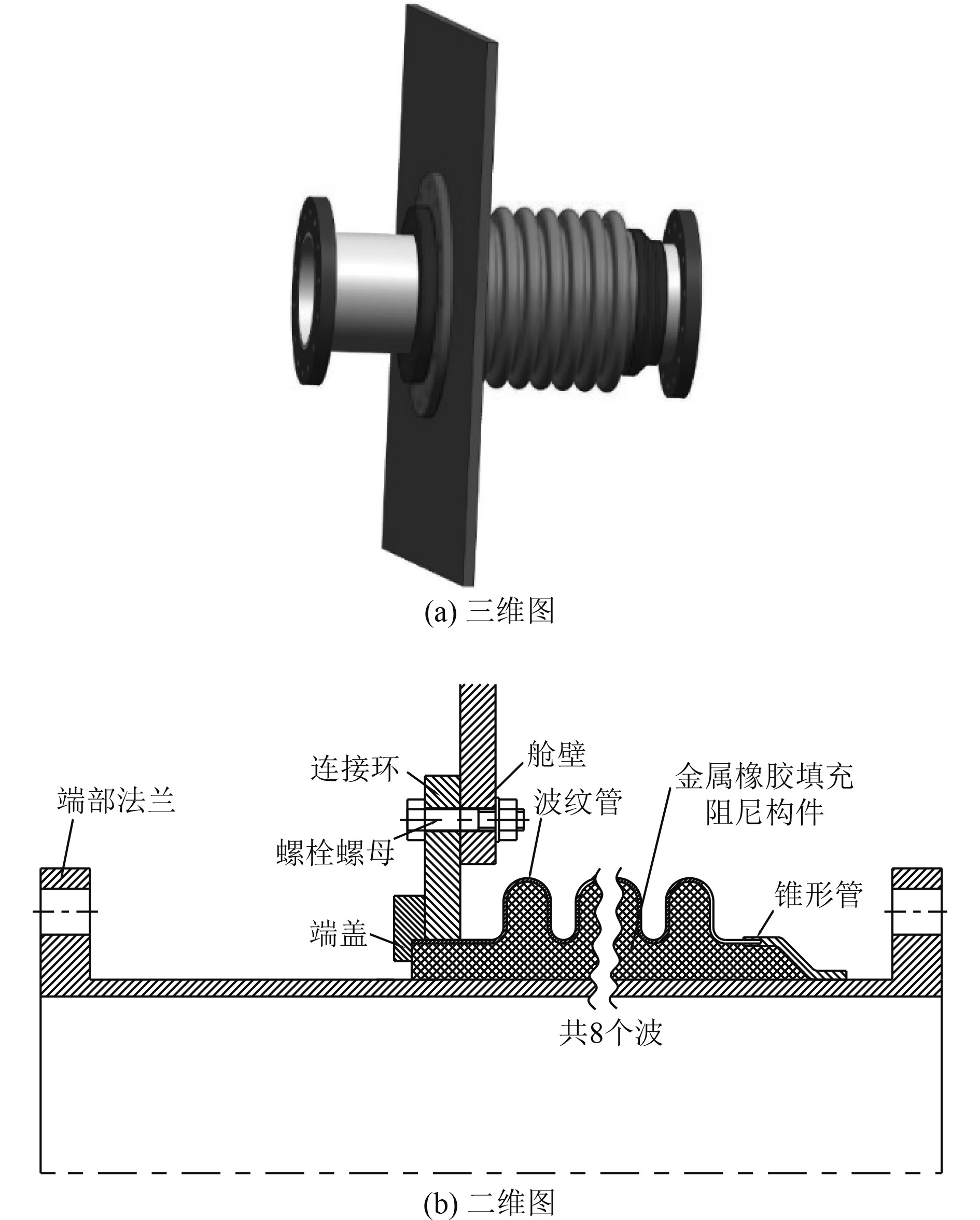

1 弹性穿舱方案设计本文提出的管路弹性密封穿舱结构的方案如图1所示。该弹性密封穿舱结构主要由金属波纹管、锥形管、金属橡胶填充阻尼构件、通舱管段、连接环、端盖等组成。

|

图 1 弹性密封穿舱结构方案 Fig. 1 Elastic seal through cabin structure scheme |

考虑到多层波纹管比相同壁厚和波形的单层波纹管具有更优的变形补偿能力且变形产生的应力较小,本方案以多层薄壁金属波纹管为弹性元件,利用波纹管的波纹状薄壁结构提高穿舱结构的柔性进而提供一定的变形补偿能力。为提高穿舱结构的阻尼特性,以低密度金属橡胶构件为阻尼元件,对金属波纹管的内腔用金属橡胶进行填充阻尼处理以提高穿舱件的耗能水平。为实现穿舱结构与通舱管段、舱壁的可靠连接,该穿舱结构的连接环、端盖、金属波纹管、锥形管、通舱管段、端部法兰等均采用缝焊的方式进行连接从而保证穿舱结构两侧的密封。因后续将在同一个模拟舱壁上对比刚性穿舱结构与弹性穿舱结构的振动特性传递至模拟舱壁的振动响应特性,穿舱结构与舱壁连接处采利用螺栓连接,实际应用中可采用缝焊的方式将穿舱结构与舱壁焊接成一体,以实现结构的可靠密封。

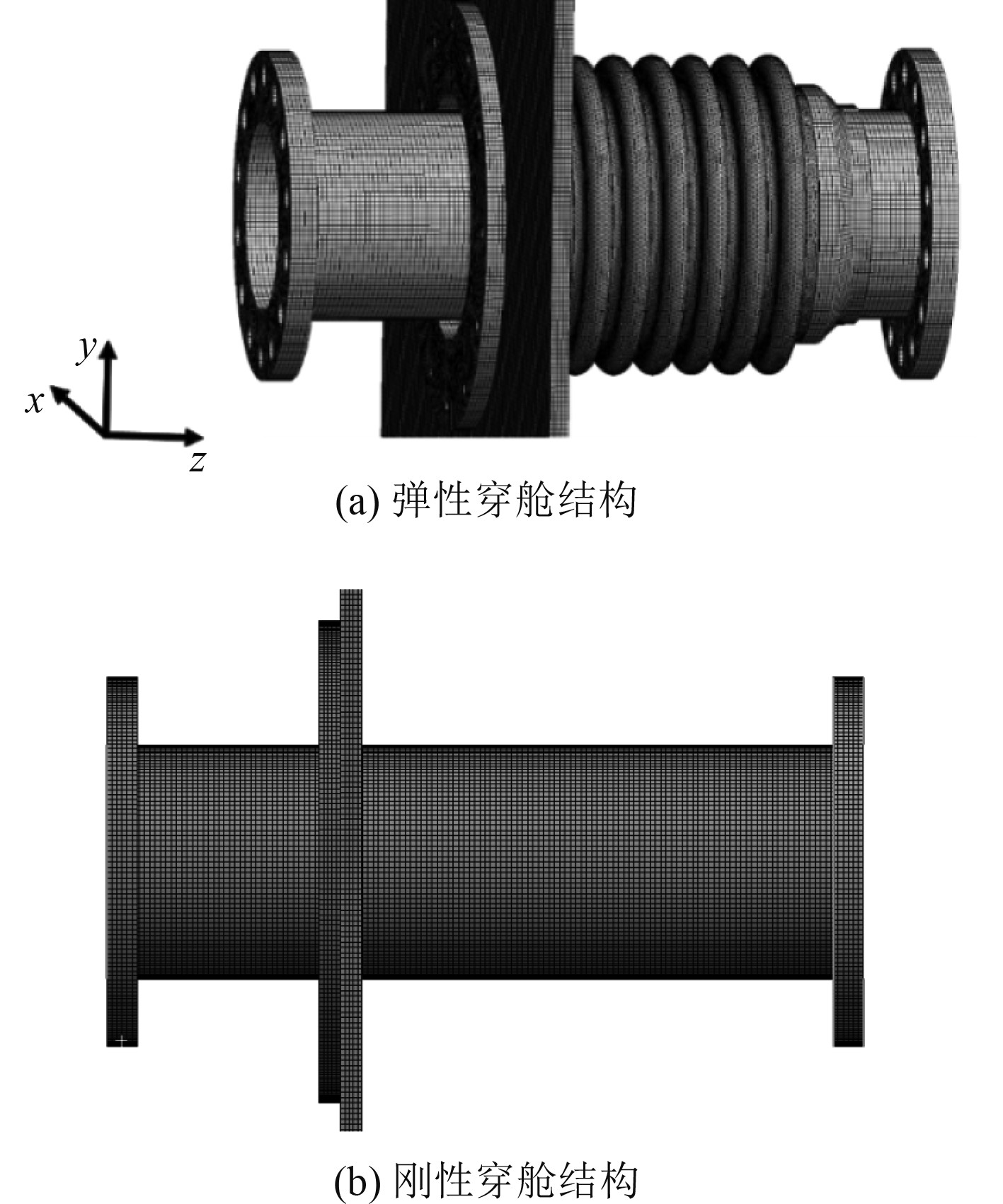

2 穿舱结构有限元建模利用三维建模软件UG建立弹性穿舱结构3D模型,通过Ansys Workbench进行有限元分析。

对模型的网格处理如图2所示,模型的管段及舱壁等采用的是六面体网格,而波纹管则采用的是四面体网格进行划分,网格大小均为5 mm(设X为周向,Y为径向,Z为轴向)。

|

图 2 模型网格划分图 Fig. 2 Model grid division diagram |

穿舱结构所有材料均为304不锈钢材质,其材料属性如表1所示。金属橡胶材料则用超弹性模型Mooney-Rivlin模型代替[11],具体参数见表2。

|

|

表 1 材料参数表 Tab.1 Material parameter table |

|

|

表 2 金属橡胶材料参数 Tab.2 Metal rubber material parameters |

模型中舱壁的个面为固定约束,各部件连接关系为bonded。通舱管路内部施加2.5 MPa的压力,根据仿真工况分别在穿舱结构的端部施加不同的载荷/位移。

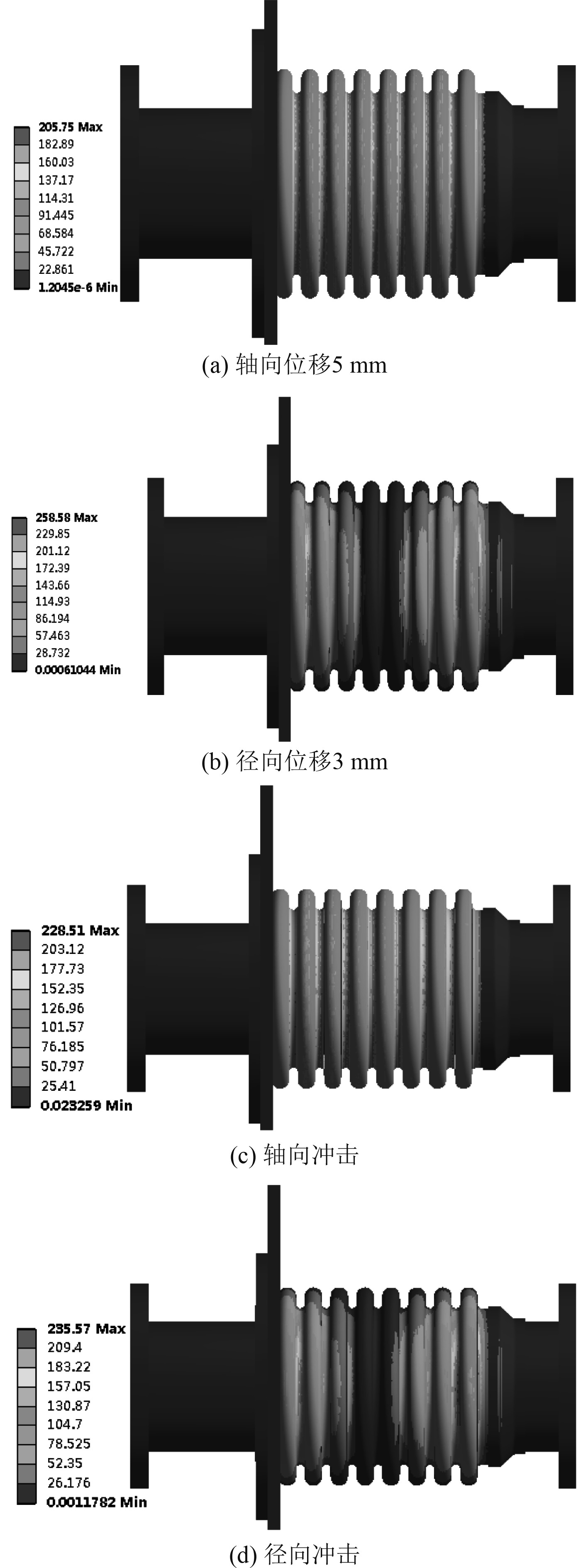

3 穿舱结构强度与模态分析 3.1 强度分析研究该结构作用轴向及径向位移补偿幅值、加速度冲击等载荷时的特性,分析结构强度是否满足要求,不被破坏。分别对模型加载轴向位移5 mm、径向位移3 mm、轴向与径向加速度冲击大小10 g,脉宽16 ms。模型强度分析应力云图如图3所示。

|

图 3 结构强度应力云图 Fig. 3 Structural strength stress nephogram |

可知,所设计模型在作用位移补偿及冲击载荷环境下最大应力均未超出材料的强度极限,这表明所设计的结构在位移补偿、冲击载荷下均能保持良好的力学性能。

3.2 模态分析对模型的模态进行计算,模态分析可以研究结构固有的振动特点,也是动力学分析中重要的一部分。取前6阶模态分析结果如表3所示。

|

|

表 3 模态分析结果 Tab.3 Modal analysis results |

穿舱结构的前3阶为中心穿舱管段在X轴和Y轴方向的摆动,以及沿Z轴方向的拉伸,而后3阶模态均为波纹管元件的各向变形。因为模型沿Z轴对称,故1阶和2阶的共振频率相差不大,两者的振型极为相似,而其他各阶关于波纹管自身的变形则没有此种现象发生。

4 减振性能分析采用以模态叠加法作为计算方式,分别对刚性穿舱结构与弹性穿舱结构施加相同的激励载荷,对比模拟舱壁上同一测点的加速度响应,分析两者的振动特性及减振效果。

在模拟舱壁的4条边使用固定约束(Fixed Support),在左部法兰端面分别施加沿X轴方向(径向)和Z轴方向(轴向)的正弦载荷,大小为200 N,频率范围为5~2000 Hz,相位角为0°,步长为2 Hz,分析计算结束后的结果。

为评价弹性结构的减振效果,将测点的加速度频率响应信号进行数值转换,按以下公式求出其振动加速度级Z及插入损失IL。

| $ Z = 20\lg (a) + 120, $ | (1) |

| $ IL = {Z_g} - {Z_c}。$ | (2) |

式中:

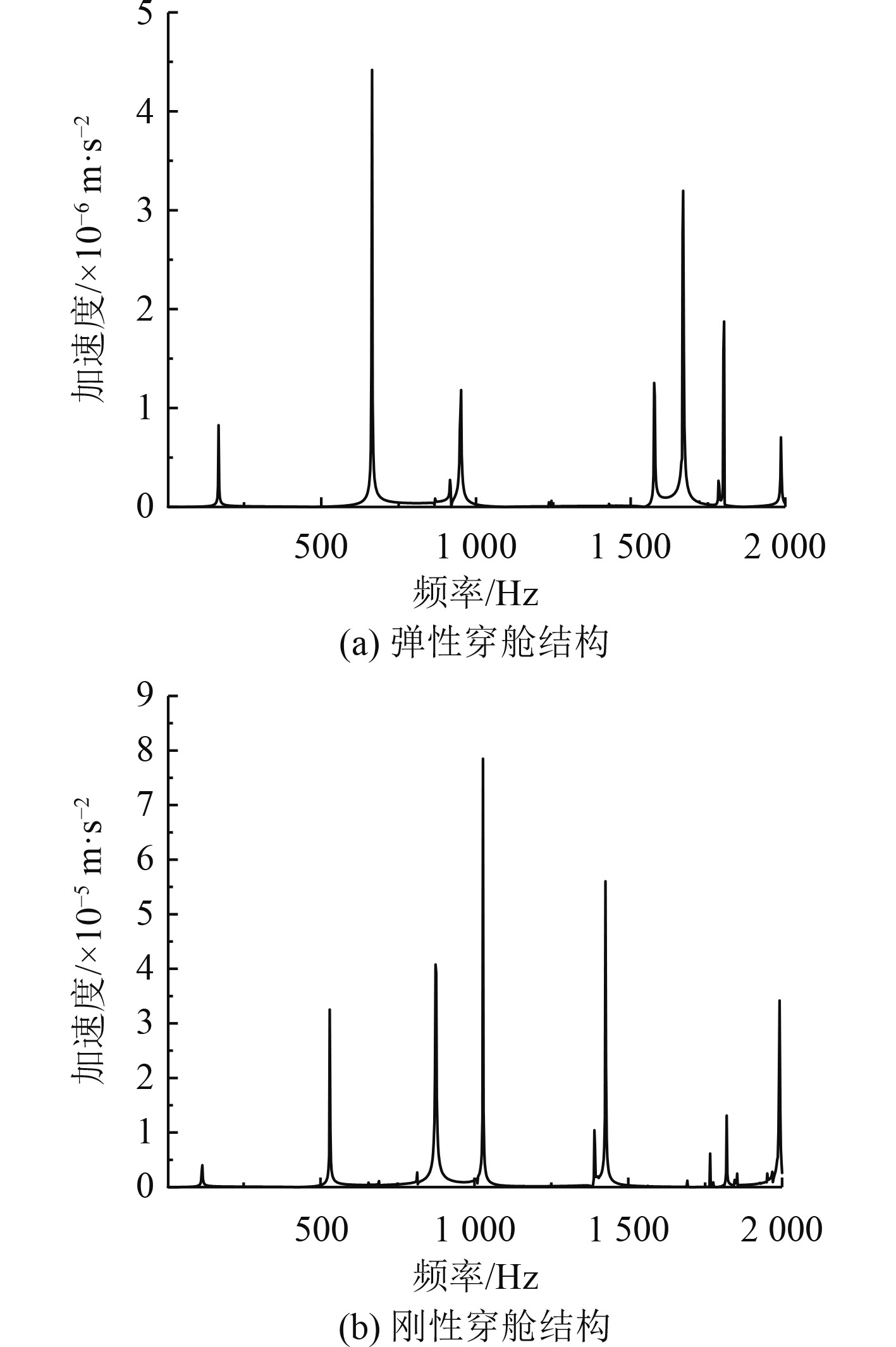

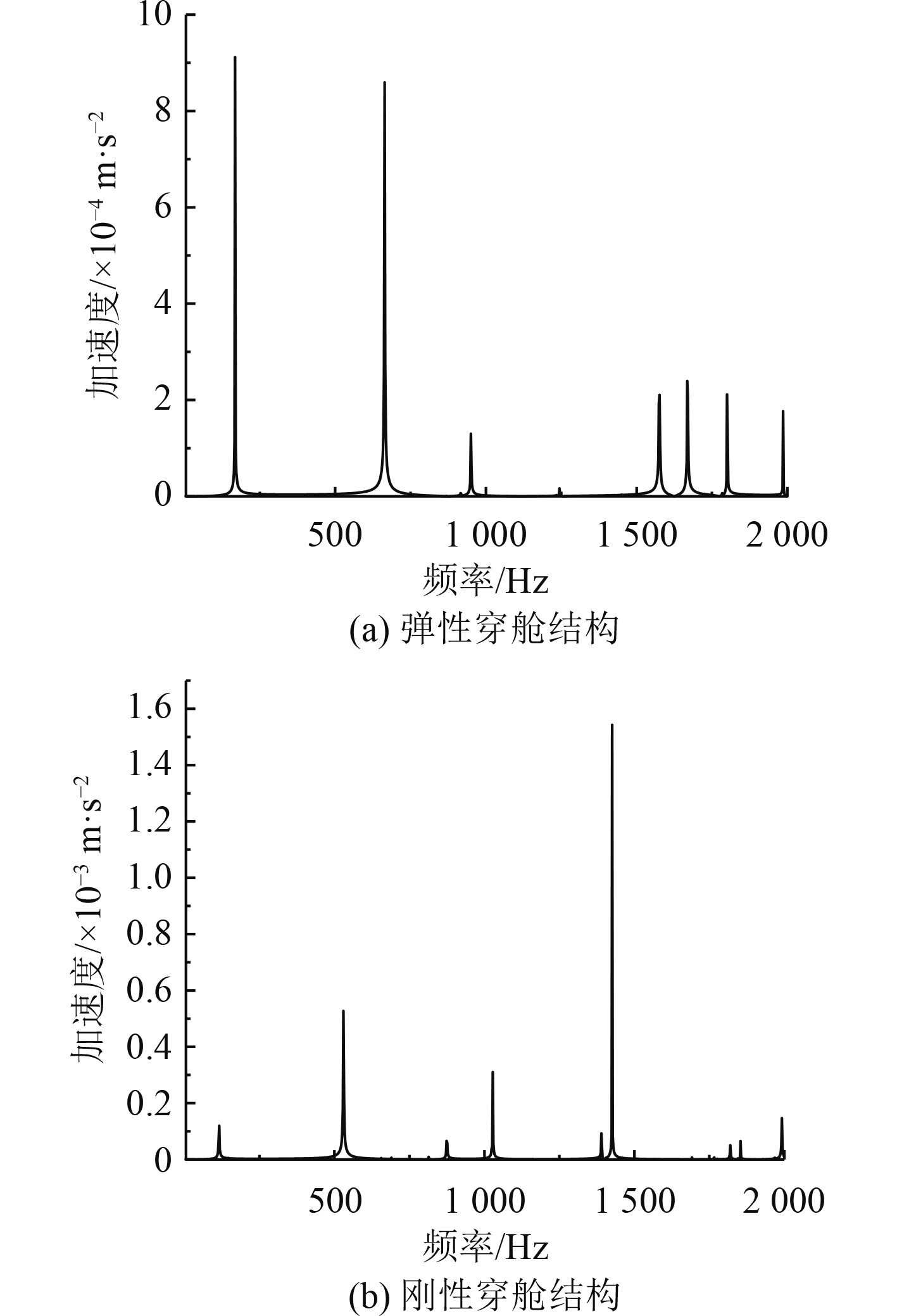

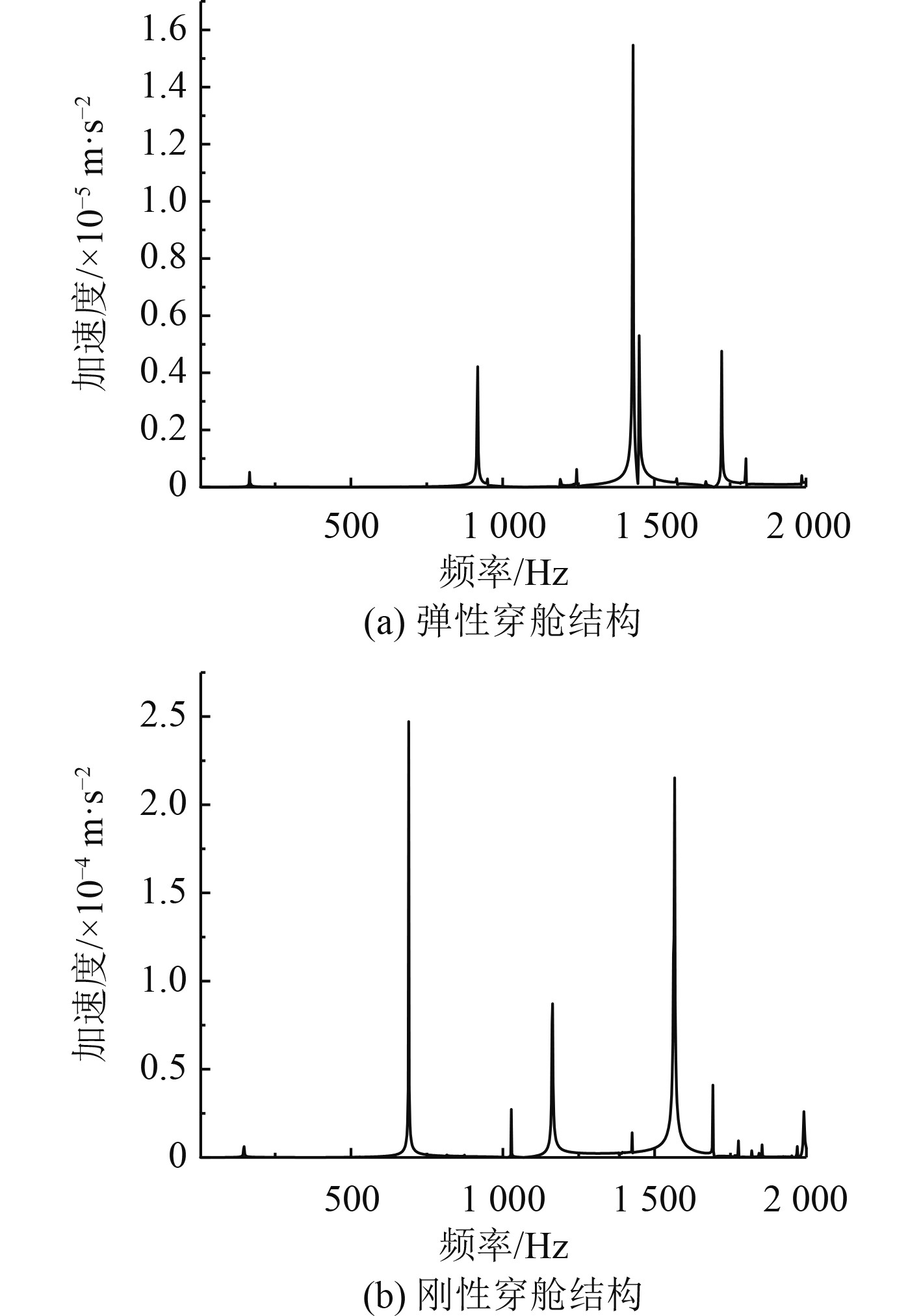

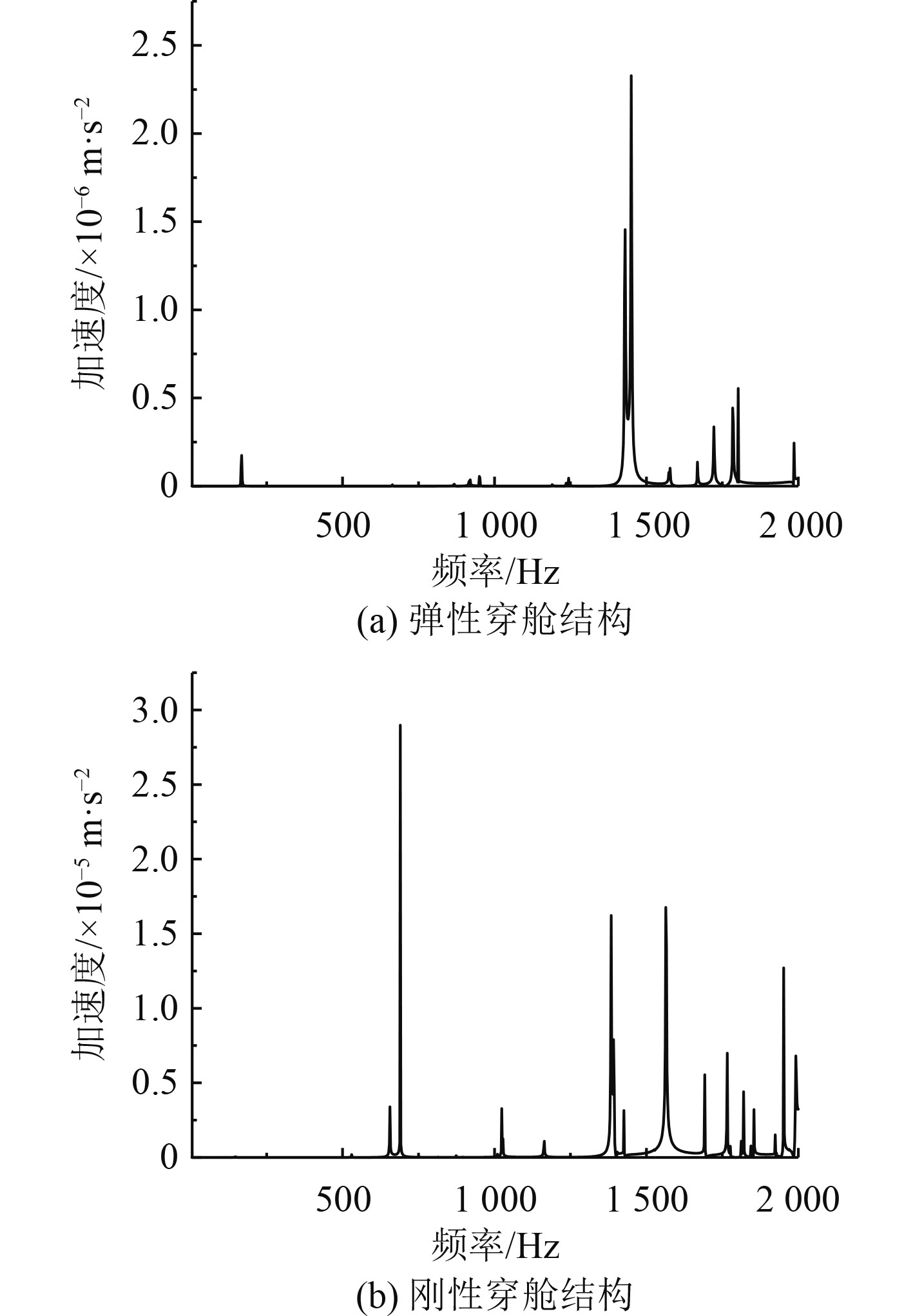

对弹性穿舱结构和刚性穿舱结构施加相同的径向正弦激励,对比分析同一测点各方向的加速度频响信号,如图4~图6所示。

|

图 4 X方向加速度幅频响应曲线 Fig. 4 Amplitude frequency response curve of acceleration in X direction |

|

图 5 Y方向加速度幅频响应曲线 Fig. 5 Amplitude frequency response curve of acceleration in Y direction |

|

图 6 Z方向加速度幅频响应曲线 Fig. 6 Amplitude frequency response curve of acceleration in Z direction |

可知,采用弹性穿舱方案后,穿舱结构的固有频率发生明显变化,共振峰数量减少,振动量级大幅削减。比较3个测试方向的加速度响应,Z方向的响应量级最大,X方向次之,Y方向最小,这是由于Z方向为穿舱管件的轴向,管件可以在这个方向自由移动,而X与Y为固定端,但X与振动方向同向,故响应值更大些。

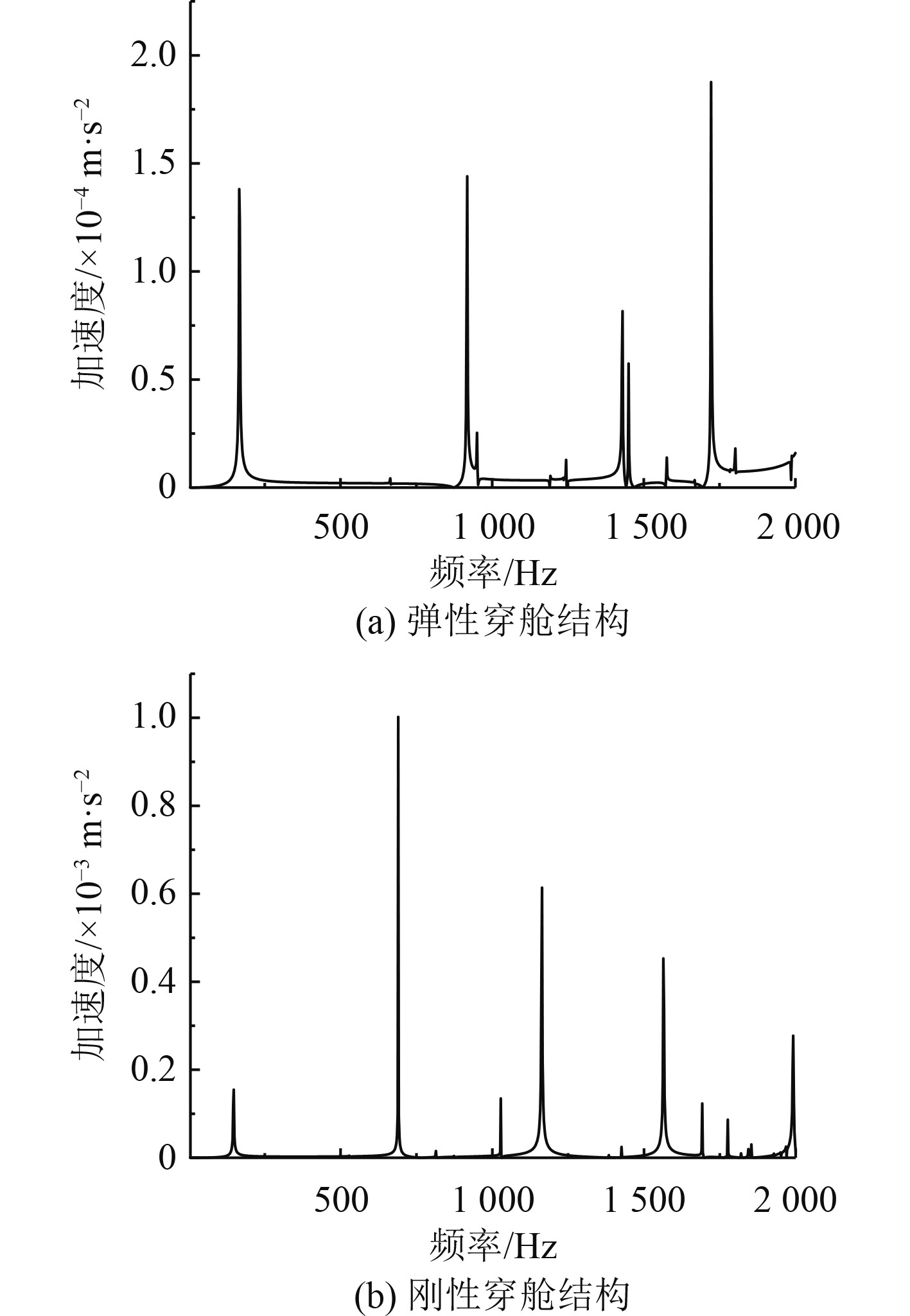

4.2 轴向激励时穿舱结构的减振分析对弹性穿舱结构和刚性穿舱结构施加相同的轴向正弦激励载荷,对比分析同一测点X方向的加速度频响信号,如图7~图9所示。

|

图 7 X方向加速度幅频响应曲线 Fig. 7 Amplitude frequency response curve of acceleration in X direction |

|

图 8 Y方向加速度幅频响应曲线 Fig. 8 Amplitude frequency response curve of acceleration in Y direction |

|

图 9 Z方向加速度幅频响应曲线 Fig. 9 Amplitude frequency response curve of acceleration in Z direction |

与径向激励载荷类似,作用轴向(Z方向)载荷时,也是Z方向的响应最大,X方向次之,Y方向最小,弹性穿舱结构加速度响应最大量级为10−4m/s2。

表4为谐响应分析中各方向插入损失计算结果。由表可知Y方向的插入损失最大,其值为25.4 dB,其次为X方向和Z方向,与频响曲线所得结果相符。

|

|

表 4 谐响应分析插入损失表 Tab.4 Harmonic respense analysis insert loss table |

本文针对舰船管路系统的减振难题,设计了一种新型弹性密封穿舱结构。通过Ansys分析了所提出弹性结构在不同条件下的强度,以模态叠加为计算方向,进行了弹性穿舱结构结构与刚性穿舱结构的谐响应分析,对比同一测点不同方向的加速度响应,得到如下结论:

1)弹性穿舱结构具有良好的位移补偿及抗冲击性能。

2)无论在何种载荷的作用下,Z方向(轴向)的加速度响应信号最大,X方向(径向)次之,Y方向(切向)最小,弹性穿舱结构加速度响应信号最大量级为10−4 m/s2。

3)与刚性结构相比,添加减振装置后,结构整体减振效果明显,各方向平均插入损失最大为25.4 dB。同时,弹性穿舱结构的共振频率与共振峰

| [1] |

徐娇. 通舱管件冷却水套热固耦合分析[D]. 哈尔滨: 哈尔滨工程大学, 2013.

|

| [2] |

彭云飞, 何海洋, 黎申, 等. 管路弹性穿舱件减振机理研究及仿真分析[J]. 舰船科学技术, 2011, 33(8): 119-122. DOI:10.3404/j.issn.1672-7649.2011.08.026 |

| [3] |

尹喜庆, 金翔, 刘土光, 等. 弹性通舱管件的工艺性能分析[J]. 船舶工程, 2010, 32(S2): 112-116. |

| [4] |

潘国雄, 靖红顺, 刘土光. 安装偏差对弹性通舱管件隔振性能的影响试验[J]. 舰船科学技术, 2011, 33(4): 48-54. DOI:10.3404/j.issn.1672-7649.2011.04.008 |

| [5] |

靖红顺, 胡毅, 刘土光. 具有安装偏差的弹性通舱管件隔振性能仿真分析[J]. 船海工程, 2011, 40(3): 24-25. DOI:10.3963/j.issn.1671-7953.2011.03.007 |

| [6] |

胡德芳, 金翔, 刘土光, 等. 弹性通舱管件设计研究[J]. 中国造船, 2011, 52(2): 146-153. DOI:10.3969/j.issn.1000-4882.2011.02.018 |

| [7] |

沈正帆, 吴声敏, 张瑶, 等. 基于有限元仿真的隔振通舱管件设计[J]. 舰船科学技术, 2013, 35(12): 73-77. DOI:10.3404/j.issn.1672-7649.2013.12.016 |

| [8] |

李光磊. 高温高压通舱管件的降温与减振设计[D]. 哈尔滨: 哈尔滨工程大学, 2012.

|

| [9] |

邱大芦. 海水系统通舱管件的动力学分析[D]. 哈尔滨: 哈尔滨工程大学, 2012.

|

| [10] |

熊纪宇. 弹性穿舱隔振装置设计与试验研究[D]. 武汉: 华中科技大学, 2019.

|

| [11] |

马聪博. 金属橡胶剪切及振动力学特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2016.

|

2022, Vol. 44

2022, Vol. 44