2. 中国船级社福州分社,福建 福州 350001

2. China Classification Society Fuzhou Branch, Fuzhou 350001, China

随着人类对海洋的不断探索,深海载人深潜器作为水下考察、海底探测、战略资源开发的深海科研探索装备,其地位变得尤为重要[1]。根据现有资料,全世界各国在役和曾服役的深海载人深潜器中,大多会采用钛合金材料作为深潜器耐压壳的制造材料。由于钛合金具有比强度高,耐腐蚀等优秀的材料性能,使得它能够很大程度地减轻载人深潜器的重量,还能够满足深潜器下潜至大洋深处所需的结构强度[2-3]。我国“蛟龙”号、“深海勇士”号、“奋斗者”号、美国“阿尔文”号、法国的“鹦鹉螺”号、日本的“深海6500”号等载人潜水器,均采用钛合金材料。

深海载人潜水器每一次作业过程包括:下潜(载荷增加)、巡航(上峰值保载)、上浮(载荷降低)、休整阶段(下峰值保载)等。目前,主要集中在研究巡航(上峰值保载)时对耐压壳钛合金的影响,即保载对钛合金寿命的影响[4-5]。1979年,Evans[6]关于IMI685钛合金进行了低周疲劳、低周保载-疲劳等一系列试验研究,发现相较于IMI685钛合金的疲劳寿命,其保载-疲劳寿命降低了16倍。1994年,Evans[7] and Bache[8]进行了室温下IMI685钛合金保载的敏感性试验研究得出,当应力高于屈服应力时,观察到应变大量累积在疲劳和保载的IMI685钛合金试样断面上,当其处于较低应力时,钛合金试样上明显减少了应变累积。2013年,王珂[10-11]等基于McEvily[12] 的改进模型之上,提出了在室温条件下钛合金保载-疲劳裂纹扩展速率预报模型。

2002年,M.F. SAVAGE等[13]通过钛合金室温蠕变试验研究发现,钛合金室具有明显的室温蠕变恢复的特性,即钛合金在蠕变试验中引入卸载时间会加速钛合金的蠕变速率,意味着引入下峰值保载时间会对钛合金疲劳寿命预报产生一定影响,但目前未见该方面的研究内容。因此,针对深海载人潜水器耐压壳用新型钛合金材料疲劳寿命问题,本文开展新型钛合金材料疲劳、上峰值保载(巡航状态)和上-下峰值保载(巡航-休整状态)对疲劳裂纹扩展速率影响的试验研究,分析不同应力比下钛合金疲劳裂纹扩展速率的特性,得到了不同上峰值保载对钛合金保载-疲劳裂纹的扩展速率,以及上-下峰值保载对钛合金保载-疲劳裂纹的扩展速率。结果说明,新型钛合金的室温蠕变恢复特性对其疲劳裂纹扩展速率会产生一定影响。

1 试验方法本文的试验材料为深海载人潜水器耐压壳用新型钛合金,该材料的基础力学性能如表1所示。

|

|

表 1 新型钛合金材料力学性能参数 Tab.1 Mechanical properties of new titanium alloy materials |

采用Instron 8802型高低温疲劳试验机,开展新型钛合金疲劳裂纹扩展速率试验,钛合金试CT试样宽度W为50 mm,厚度B为12.5 mm。试验中应力比R分别是0.03,0.3,0.5,最大应力为8 kN,采用正弦波的加载方式,加载频率为10 Hz;采用1100 kN电子蠕变持久疲劳试验平台开展新型钛合金上峰值保载-疲劳和上-下峰值保载-疲劳裂纹扩展速率试验研究,试样尺寸同疲劳试验的试样,试验中应力比为0.03,最大应力为8 kN,加载过程2 s,上峰值保载-疲劳的峰值保载时间分别是30 s和60 s,卸载过程2 s,上-下峰值保载-疲劳试验中上峰值保载时间t1为60 s,下峰值保载时间t2为60 s,加载方式如图1所示。在试验中,每一个工况的数据均保证有3组有效数据,最后通过数据处理,每个工况数据取其中最有效一组,得到了疲劳寿命随时间,裂纹扩展速率随应力强度因子的变化曲线。

|

图 1 峰值保载-疲劳裂纹扩展试验的载荷谱 Fig. 1 The load spectrum of dwell-fatigue test |

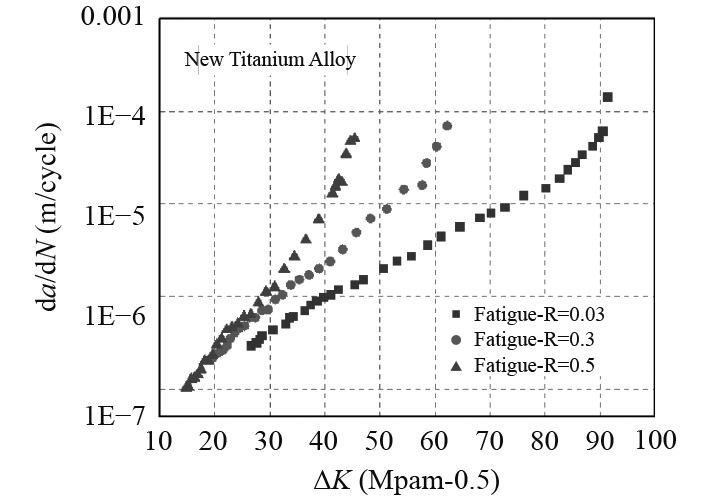

为了研究新型钛合金的疲劳性能,开展应力比分别为0.03,0.3,0.5的疲劳裂纹扩展试验研究,得到了在3种应力比条件下新型钛合金的疲劳裂纹扩展速率曲线,如图2所示。3种应力比下钛合金试样的裂纹初始长度a0均24.5 mm,随着循环次数的增加,裂纹长度增加,裂纹扩展速率增加,最终到达其断裂韧性,试样发生断裂,断裂时其裂纹长度ac分别为39.37 mm,38.76 mm和39.75 mm。

|

图 2 不同应力比下疲劳裂纹扩展速率曲线 Fig. 2 Curve of fatigue crack growth rate under different loading ratios |

随着应力比R的增加,应力强度因子范围最大值不断减小,在相同的应力强度因子范围

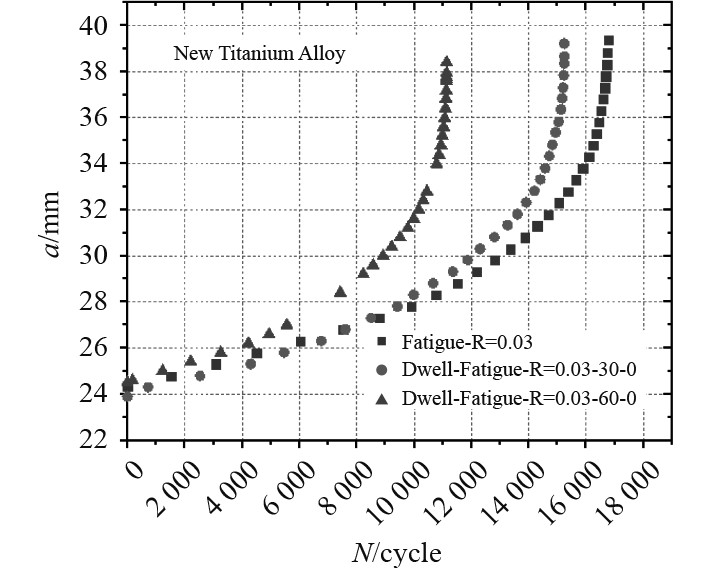

在载人潜水器耐压壳钛合金下潜工作时,会受到持续的保载。基于疲劳裂纹扩展试验,继续开展不同上峰值保载时间下的保载-疲劳裂纹扩展试验,试验应力比为0.03,其中上峰值保载时间t1分别是30 s和60 s,得到了不同上峰值保载时间下的保载-疲劳裂纹扩展试验的裂纹长度

|

图 3

上峰值保载-疲劳裂纹扩展

|

可知,疲劳、上峰值30 s的保载-疲劳、上峰值60 s的裂纹初始长度a0均为24.5 mm。随着循环次数增加,裂纹长度增加,裂纹扩展速率逐渐增加,最终试样发生断裂,断裂时裂纹长度ac分别为39.4 mm,39.2 mm和38.4 mm,断裂时刻的循环次数Nf分别16767,15238和11135。上峰值60 s保载-疲劳断裂循环次数比上峰值30s时的保载-疲劳断裂循环次数减少了26.9%,且二者均小于疲劳断裂循环次数。由此看出,上峰值保载时间的引入对疲劳寿命影响较大,而且随着上峰值保载时间的增大,疲劳寿命会不断减少。

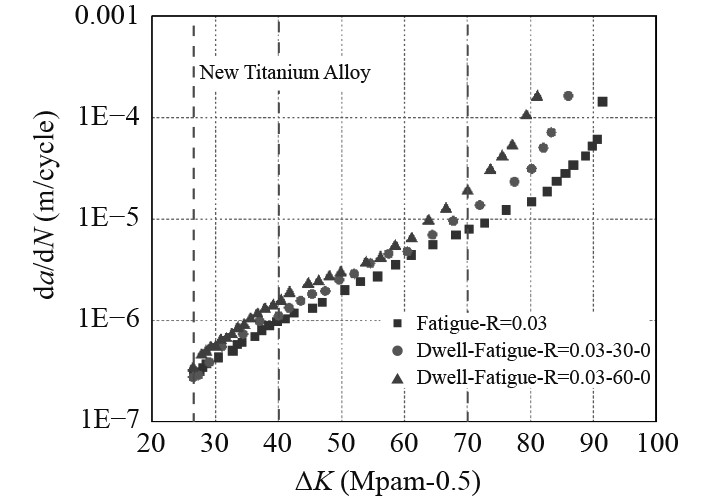

上峰值保载-疲劳裂纹扩展速率曲线如图4所示。可知,上峰值保载-疲劳裂纹扩展速率均高于其疲劳裂纹扩展速率。由此可以得出,随着上峰值保载时间的引入后,疲劳裂纹扩展速率发生了明显的变化。在试验刚开始时,即

|

图 4 上峰值保载-疲劳裂纹扩展速率曲线 Fig. 4 Curve of dwell-fatigue crack growth rate under different maximum loading time |

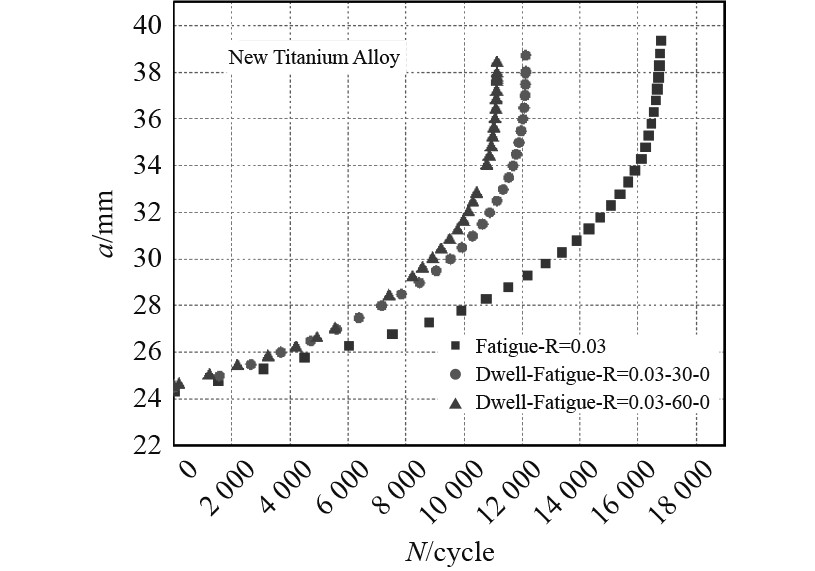

在载人潜水器耐压壳实际工作中,钛合金不仅会受到保载作用,而且在其2次下潜之间,会进行一段时间的休整,即引入下峰值保载时间也会对裂纹扩展速率造成一定的影响,如果不考虑进去,则进行钛合金疲劳寿命评估时有不可忽视的影响,因此为了更加科学严谨的分析钛合金保载-疲劳裂纹扩展行为,继续开展上-下峰值保载时间的保载-疲劳裂纹扩展试验。试验应力比为0.03,其中上峰值保载时间t1=60 s,下峰值保载时间t2分别是0 s和60 s,得到裂纹长度

|

图 5

上-下峰值保载-疲劳裂纹扩展

|

可知,疲劳、上峰值t1=60 s下峰值t2=0 s的保载-疲劳、上峰值t1=60 s下峰值t2=60 s的保载-疲劳的裂纹初始长度均为24.5 mm,其断裂时裂纹长度ac分别为39.4 mm,38.4 mm和37.8 mm,断裂时的循环次数Nf分别16767,11135和10059。在试验结果对比分析中,发现存在上峰值60 s、下峰值60 s的保载-疲劳断裂循环次数比仅有上峰值保载60 s的保载-疲劳断裂循环次数减少9.7%,而二者相较于该材料的疲劳断裂循环次数都有明显的减少。由此说明,下峰值保载时间的增加也会降低新型钛合金的疲劳裂纹扩展寿命。

根据试验结果,做新型钛合金的疲劳、上峰值保载-疲劳与上-下峰值保载-疲劳裂纹扩展速率曲线,如图6所示。

|

图 6 上-下峰值保载-疲劳裂纹扩展速率曲线 Fig. 6 Curve of dwell-fatigue crack growth rate under different minimum loading time |

可知,在上峰值保载时间一定的情况下,引入的下峰值保载时间的不同也会对新型钛合金的保载-疲劳裂纹扩展速率产生明显的影响。当

本文针对新型钛合金材料,在不同的上、下峰值保载时间下,开展了峰值保载-疲劳裂纹扩展试验,得到以下结论:

1)应力比R会直接影响新型钛合金的疲劳裂纹扩展速率曲线。并且随着应力比R的增加,应力强度因子范围最大值不断减小,在相同的应力强度因子范围

2)随着上峰值保载时间增加,新型钛合金的疲劳裂纹寿命降低,保载-疲劳裂纹扩展速率会加快,且均高于钛合金的疲劳裂纹扩展速率,当裂纹扩展达到中后期时,不同上峰值保载时间的裂纹扩展速率差距会越来越大。由于新型钛合金材料保载-疲劳裂纹扩展时其应力强度因子范围

3)引入下峰值保载时间对钛合金的保载-疲劳裂纹扩展速率有明显的影响。在上峰值保载时间一定时,保载-疲劳裂纹扩展速率会随着下峰值保载时间的增加不断加快。

| [1] |

陈传尧. 疲劳与断裂[M]. 武汉: 华中科技大学出版社, 2002.

|

| [2] |

赵羿羽, 曾晓光, 郎舒妍. 深海载人潜水器技术动向[J]. 中国船检, 2016(11): 94-97. DOI:10.3969/j.issn.1009-2005.2016.11.023 |

| [3] |

李文跃, 王帅, 刘涛, 等. 大深度载人潜水器耐压壳结构研究现状及最新进展[J]. 中国造船, 2016, 57(1): 210-221. DOI:10.3969/j.issn.1000-4882.2016.01.023 |

| [4] |

王哲. 钛合金材料保载—疲劳裂纹扩展速率预报方法研究[D]. 镇江: 江苏科技大学, 2017.

|

| [5] |

卞超. 新型钛合金保载-疲劳裂纹扩展行为试验研究[D]. 镇江: 江苏科技大学, 2019.

|

| [6] |

EVANS W J, GOSTELOW C R. The effect of hold time on the fatigue properties of a β-processed titanium alloy[J]. Metallurgical Transactions A, 1979, 10(12): 1837-1846. DOI:10.1007/BF02811727 |

| [7] |

EVANS W J, BACHE M R. Dwell-sensitive Fatigue under Biaxial loads in the near-alpha titanium alloy IMI685[J]. International Journal of Fatigue, 1994, 16(7): 443-452. DOI:10.1016/0142-1123(94)90194-5 |

| [8] |

BACHE M R, COPE M, DAVIES H M, et al. Dwell sensitive fatigue in a near alpha titanium alloy at ambient temperature[J]. International Journal of Fatigue, 1997, 19(93): 83-88. DOI:10.1016/S0142-1123(97)00020-0 |

| [9] |

WHITTAKER M T, EVANS W J, HARRISON W. Time Dependent Fatigue Fractures of Titanium Alloys[J]. Icf12 Ottawa, 2013, 32(4): 33-39. |

| [10] |

王珂, 王芳, 崔维成. 钛合金室温保载-疲劳裂纹扩展预报方法及其对 Ti-6242 的适应性研究[J]. 船舶力学, 2013, 17(11): 1309-1317. DOI:10.3969/j.issn.1007-7294.2013.11.011 |

| [11] |

王珂, 谢晓波, 李永正, 等. 钛合金Ti-6Al-4V室温保载-疲劳寿命预报方法研究[J]. 中国造船, 2018, 59(02): 123-128. DOI:10.3969/j.issn.1000-4882.2018.02.013 |

| [12] |

MCEVILY A J. The growth of short fatigue cracks: a review[J]. Materials Science Research International, 1998, 4(1): 3-11. |

| [13] |

SAVAGE M F, NEERAJ T, MILLS M J. Observations of room-temperature creep recovery in titanium alloys[J]. Metallurgical and Materials Transactions A, 2002, 33(3).

|

2022, Vol. 44

2022, Vol. 44