由于水下爆炸冲击波在水中的衰减速度慢,所以在发生近场水下爆炸时,炸药爆轰的能量耗散比空中爆炸更低,大部分爆炸能量会直接作用于船体结构,对舰船的杀伤力很大。复合材料无人艇在危险海域执行任务时,艇体受到鱼雷、水雷等反舰武器攻击威胁的几率很大,而且由于复合材料无人艇体积小、质量轻,总体结构刚度较弱,一旦受到上述攻击,会对艇上设备产生巨大伤害,后果十分严重。近年来,国内外学者针对船舶抗爆性能的问题做了大量的研究,但其中对于复合材料无人艇的研究较少,因此对复合材料无人艇抗爆性能的研究具有十分重要的意义。

张社荣等[1]采用Euler方法,分析近自由面对水下和空中爆炸的冲击波传播特性及其影响,对比了爆炸冲击波在不同介质中各自的传播特性;朱锡[2]结合试验研究用有限元程序进行数值分析,研究发现大尺寸板架骨材背向爆炸冲击波设置比面向爆炸冲击波设置更利于板架承载爆炸冲击波载荷。RRajendran[3-4]对刚性固定的圆板进行水下接触爆炸试验,分析炸药的输入能量和板的变形能关系,随后对矩形板在水下非接触爆炸载荷作用下的线弹性响应进行研究。钱胜国等[5]用实验方法研究了球形药包在近自由面处爆炸时的反射和激波变化规律,确定了爆深与爆炸能量溢出的关系。Tekalur等[6]通过实验测试了2种不同增强体复合材料的损伤模式,Gargano[7]和Comtois[8]用不同的实验方法分析了乙烯酯基体的复合材料层压板在空爆载荷下的动态响应。Yahya[9]利用实验分别测试了碳纤维和玻璃纤维增强的PEI复合材料受到爆炸载荷时的破坏机制。Latourte[10]做了缩比模型实验,结合显微镜和无损探伤技术,分别研究水下爆炸载荷作用下复合材料实心板和夹层板的破坏机理。

对承受水下爆炸冲击动力响应分析的重点是评估船舶的破损生存能力,并改善水下爆炸抗冲击性的结构设计。由于冲击试验特别是全船试验非常困难且成本高昂,所以有限元法等数值模拟方法得到了广泛关注。

本文通过限元数值模拟方法,针对复合材料无人艇在受到鱼雷的近场水下非接触爆炸打击的情况进行数值模拟,分析碳-乙烯酯复合材料小艇受到非接触水下爆炸载荷而产生的应力和位移响应。

1 相关理论炸药的爆炸反应会在空间中产生高温高压的气体,使该区域迅速膨胀。爆炸反应开始后,爆轰波通过未反应的炸药材料传播,速度一般为6~8 km/s。固体爆炸物会迅速转化为高温高压气体,最高温度可达3000℃,峰值压力能达到40 GPa[11-12]。在高压环境下,气态的爆炸产物迅速膨胀至约装药原始体积4000倍。气体的迅速膨胀会立即将周围的气体或液体介质压缩成冲击波(称为爆轰波),冲击波是高压压缩波,它以比声速更快的速度在空气、水或其他介质中传播,当爆炸波冲击结构时,会以高应变率(100~10000 s−1)施加高压,这可能会导致结构出现严重的变形、振动和损坏。

与空气相比,水介质的密度较高,所以在相同条件下,水下爆炸冲击波的能量和强度都远高于空中爆炸。由于存在气蚀现象以及气泡的影响,水下冲击波对结构的加载过程也比空中冲击波更为复杂。爆炸产生的冲击波借助爆炸瞬间产生的超压来毁伤目标结构,而爆炸后的二次脉动压力波则是在压力和其产生的水流运动的共同作用下对水下结构造成破坏[13]。水的惯性效应使得水下爆炸产生的气泡会做出迅速膨胀和收缩的周期运动,这种脉动会在水介质中产生峰值压力,低于入射波的额外的压力波。由于水具有不可压缩的特性,所以当水无法承受反射波施加的拉应力时,会被分解为气体和小水滴的混合物,产生空化现象。就结构破坏方面,空化的重要性在于它会将结构与水分离,从而在整个冲击波的持续时间内暂时停止加载。然而在短时间后,气蚀区域在静水压力的作用下塌陷,这可能导致结构受到二次加载。另一方面,气泡可能在结构附近或直接在结构上破裂形成射流,水射流会在结构上产生极高的瞬时压力,足以引起结构的破坏。

1.1 水下爆炸理论在水下爆炸的过程中,爆炸冲击波的破坏作用主要有以下3个参数度量:峰值压力Pm,衰减时间常数(θ),能量密度(E)。

定义比例距离Z,有

| $ Z = \frac{r}{{\sqrt[3]{{{m_e}}}}}。$ | (1) |

式中:me为炸药TNT当量,kg;Z为比例距离;r为冲击波传播距离,m。由于鱼雷装药为134 kg,所以Z=r/ 5.11723。

水中冲击波正压作用时间t+、冲击波峰值压力Pm、冲击波能量密度E和冲击波衰减时间常数θ的经验计算公式如下:

| $ {t_ + } = {10^{ - 4}}{Z^{{1 \mathord{\left/ {\vphantom {1 2}} \right. } 2}}}{m_e}^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}},$ | (2) |

| $ {P_m} = k{Z^{ - \alpha }} ,$ | (3) |

| $ i = l{Z^{ - \beta }} \cdot {m_e}^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}},$ | (4) |

| $ \theta = \frac{l}{k}{Z^{\alpha - \beta }}{m_e}^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}},$ | (5) |

| $ E = \varGamma {Z^{ - \gamma }}{m_e}^{{1 \mathord{\left/ {\vphantom {1 3}} \right. } 3}}。$ | (6) |

式中:

本模型中的炸药使用JWL状态方程进行描述:

| $ p = A\left(1 - \frac{{\omega \eta }}{{{R_1}}}\right){e^{ - \frac{{{R_1}}}{\eta }}} + B\left(1 - \frac{{\omega \eta }}{{{R_2}}}\right){e^{ - \frac{{{R_2}}}{\eta }}} + \omega \eta {\rho _0}e 。$ | (7) |

式中:

与接触爆炸不同的是,在水下非接触爆炸作用下,船体结构受到的破坏主要是来自冲击波加载引起的板格弹塑性动变形。关于材料失效的预测,MSC.Dytran软件提供了多种常用的失效模型,第一类模型主要有Tsai-Hill和Tsai-Wu理论、最大应变准则等,但这类模型只能单一地对材料是否失效进行判断,而无法区分纤维损伤和基体损伤。第二类模型如Chang-Chang理论、最大应力理论、Hashin理论等,它们不仅可以预测失效的起始,还能提供纤维压缩、基体拉伸、基体压缩等失效模式。因此选取Hashin失效准则对复合材料无人艇进行模拟分析,其表达式如下:

纤维拉伸失效

| $ {\left( {\frac{{{\sigma _{11}}}}{{{X_T}}}} \right)^2} + {\left( {\frac{{{\sigma _{12}}}}{S}} \right)^2} \geqslant 1 \,\, \left( {{\sigma _{11}} > 0} \right) 。$ | (8) |

纤维压缩失效

| $ \left| {{\sigma _{11}}} \right| \geqslant {X_C} \,\, \left( {{\sigma _{11}} < 0} \right)。$ | (9) |

基体拉伸开裂

| $ {\left( {\frac{{{\sigma _{22}}}}{{{Y_T}}}} \right)^2} + {\left( {\frac{{{\sigma _{12}}}}{S}} \right)^2} \geqslant 1 \,\, \left( {{\sigma _{22}} > 0} \right)。$ | (10) |

基体压缩失效

| $ {\left( {\frac{{{\sigma _{22}}}}{{2S}}} \right)^2} + \left[ {{{\left( {\frac{{{Y_C}}}{{2{S_T}}}} \right)}^2} - 1} \right]\frac{{{\sigma _{22}}}}{{{Y_C}}} + {\left( {\frac{{{\sigma _{12}}}}{S}} \right)^2} \geqslant 1 \,\,\left( {{\sigma _{22}} < 0} \right)。$ | (11) |

式中:

复合材料无人艇的主尺度为:总长29.78 m,型宽5.8 m,型深2.35 m,设计吃水1.25 m。全船结构共包含25662个节点,35843个单元;水域模型包含3285504个正六面体单元,定义船体与水域的流固耦合为一般耦合。

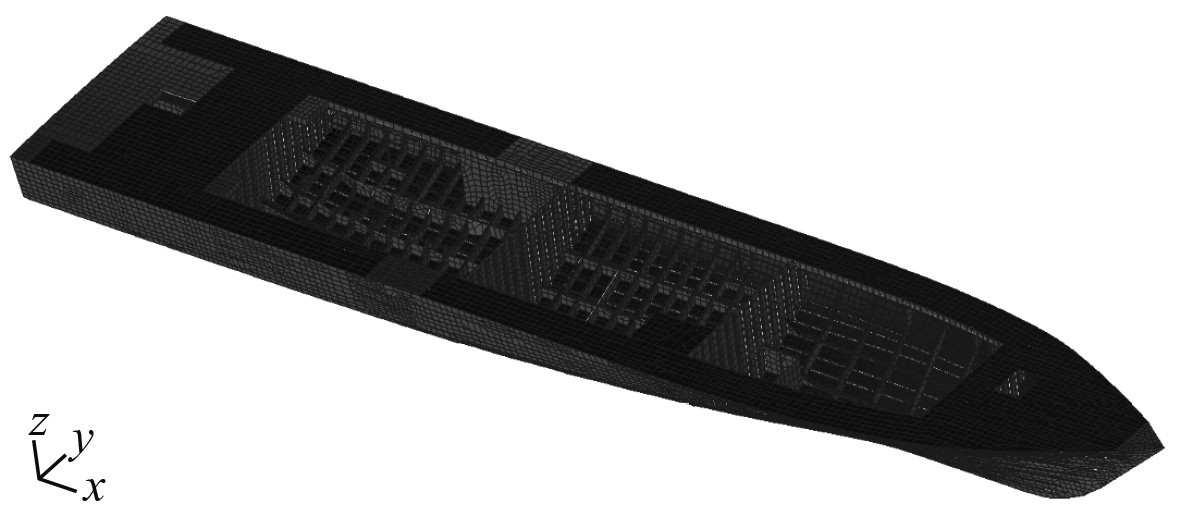

以近海无人艇为研究对象,研究其在受到TNT当量134 kg的某型鱼雷攻击下的结构动态响应。由于刚性壁面的实映像装药理论,在刚性海底爆炸时,爆炸效果相当于无限水域爆炸装药的2倍,所以设置的无限水域流场边界将药包一分为二。无人艇主尺度为:采用笛卡尔直角坐标系建模,以尾封板最低点为原点,以船长方向为x轴,以左舷方向为y轴,有限元模型如图1所示。

|

图 1 复合材料无人艇有限元模型 Fig. 1 Finite element model of composite transportation boat |

本模型全船使用碳-乙烯酯复合材料,铺层角度为[45°/0°/−45°/90°],其力学性能如下表所示;而甲板纵骨、舷侧纵骨、船底纵骨、舱壁扶强材等梁单元均使用低碳钢,其密度

|

|

表 1 材料参数 Tab.1 Material parameters |

水的材料类型为理想流体,密度取1000 kg/m3,初始质量比内能83.95 kJ/kg,体积模量为2×109Pa。水的状态方程可以使用多项式进行描述,其具体形式随水的状态不同而变化。

当水为压缩状态(μ>0)时,其状态方程为:

| $ P = {A_1}\mu + {A_2}{\mu ^2} + {A_3}{\mu ^3} + \left( {{B_0} + {B_1}\mu } \right){\rho _0}e,$ | (12) |

水为膨胀状态(μ<0)时,其状态方程为:

| $ P = {T_1}\mu + {T_2}{\mu ^2} + {B_0}{\rho _0}e 。$ | (13) |

式中:

| $ e = \left( {\rho gh + {p_0}} \right)/\rho {B_0}。$ | (14) |

式中:ρ和h分别为水的密度和深度, g为重力加速度;p0为大气压强。各参数取值为:ρ0=1×103kg/m3, A1=2.2×109Pa,A2=9.54×109Pa,A3=1.457×1010Pa,B0=0.28,B1=0.28,T1=2.2×109Pa,T2=0 Pa。

空气使用Gamma律状态方程描述:

| $ p = \left( {\gamma - 1} \right)\rho e。$ | (15) |

式中:e为单位质量的比内能,ρ为材料的总体密度,γ为比热比(Cp/Cv),取γ=1.4。

计算时间设为15 ms,初始时间步长取1×10−7 s,最小时间步长取1×10−8 s,工况设置如表2所示。

|

|

表 2 爆炸工况设置 Tab.2 Explosion condition settings |

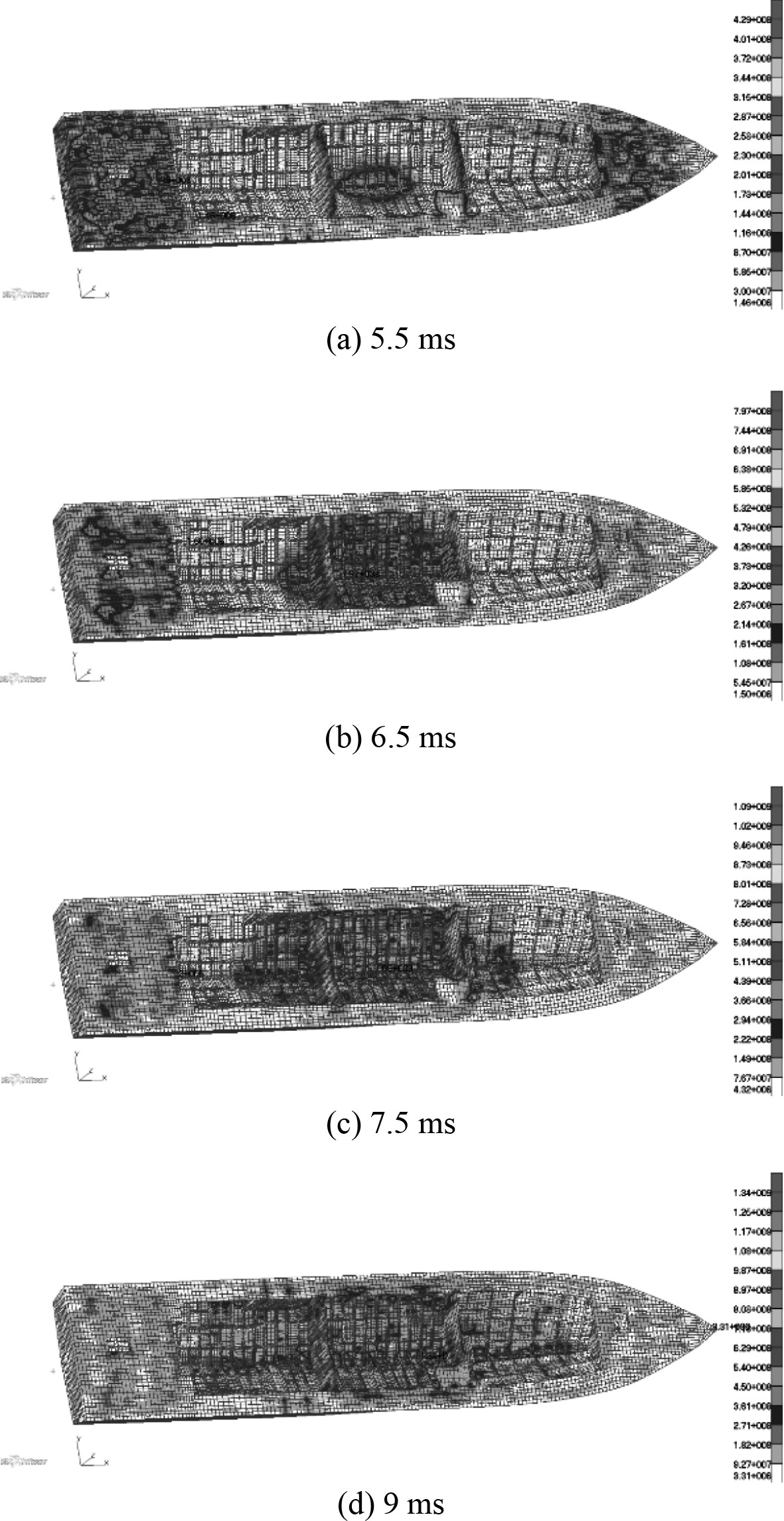

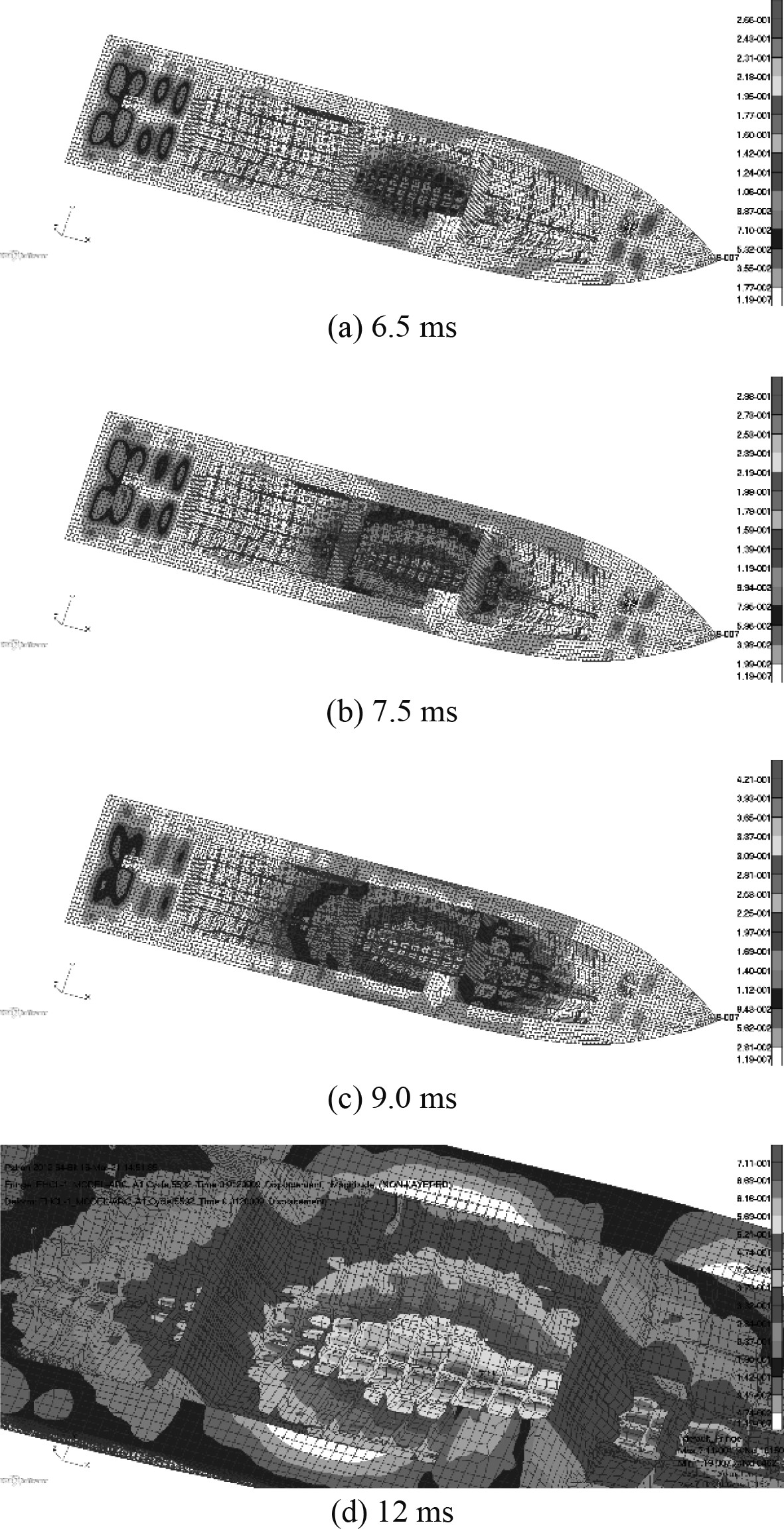

以船中的工况为例,分析船体在爆炸过程中的动态响应。爆炸过程中的应力分布如图2所示。

|

图 2 爆炸过程中的应力分布云图 Fig. 2 Stress distribution cloud diagram during the explosion |

由于爆点设置在船中正下方5 m处,所以冲击波在5.2 ms时先到达船底湿表面,在向船体两端和舷侧扩散的过程中,通过横舱壁向甲板和舷侧传播,最终遍布全船。由于船体的对称性,应力波从船底分左右两路向舷侧传播,最后在甲板纵桁汇聚,这也是导致强横梁变形、甲板开口处向下凹陷的原因。

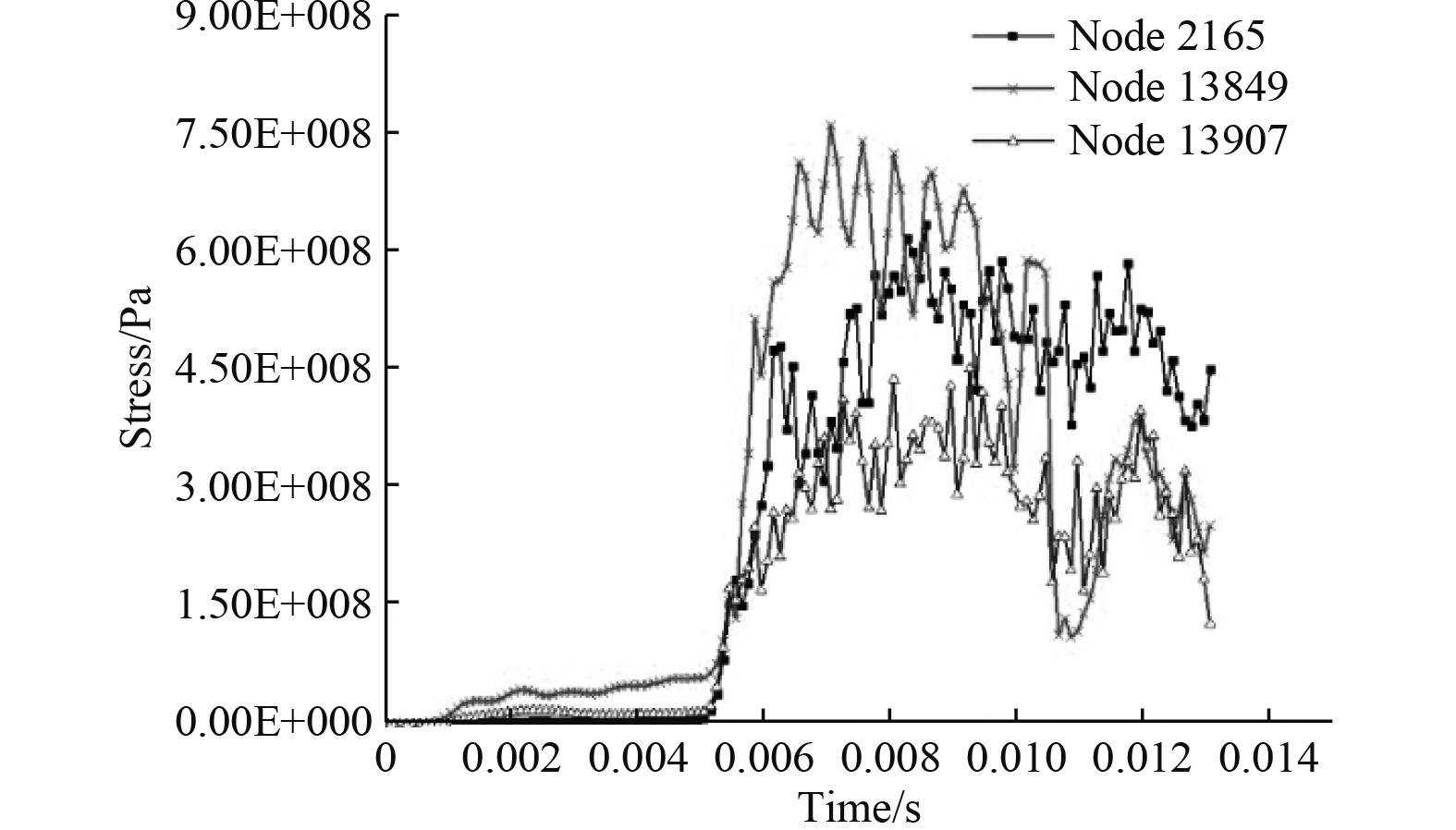

选取中底桁附近实肋板上的3个节点,其编号分别为2165,13907,13849,其应力-时间曲线如图3所示。13907号节点位于实肋板正中,在爆炸过程中只起到传递冲击波的作用,所以应力值相对最低;2165号节点位于中底桁、船底板和实肋板相交处,承受的应力波向周围迅速扩散,所以在爆炸初期,它的应力上升速率和幅值均低于实肋板顶部的13849号节点;13849号节点处于实肋板顶部,但它并未和桁材上的节点连接,所以从船底传来的应力波在此汇聚。

|

图 3 实肋板上三节点的应力时程响应 Fig. 3 The stress time history response of the three nodes on the solid rib |

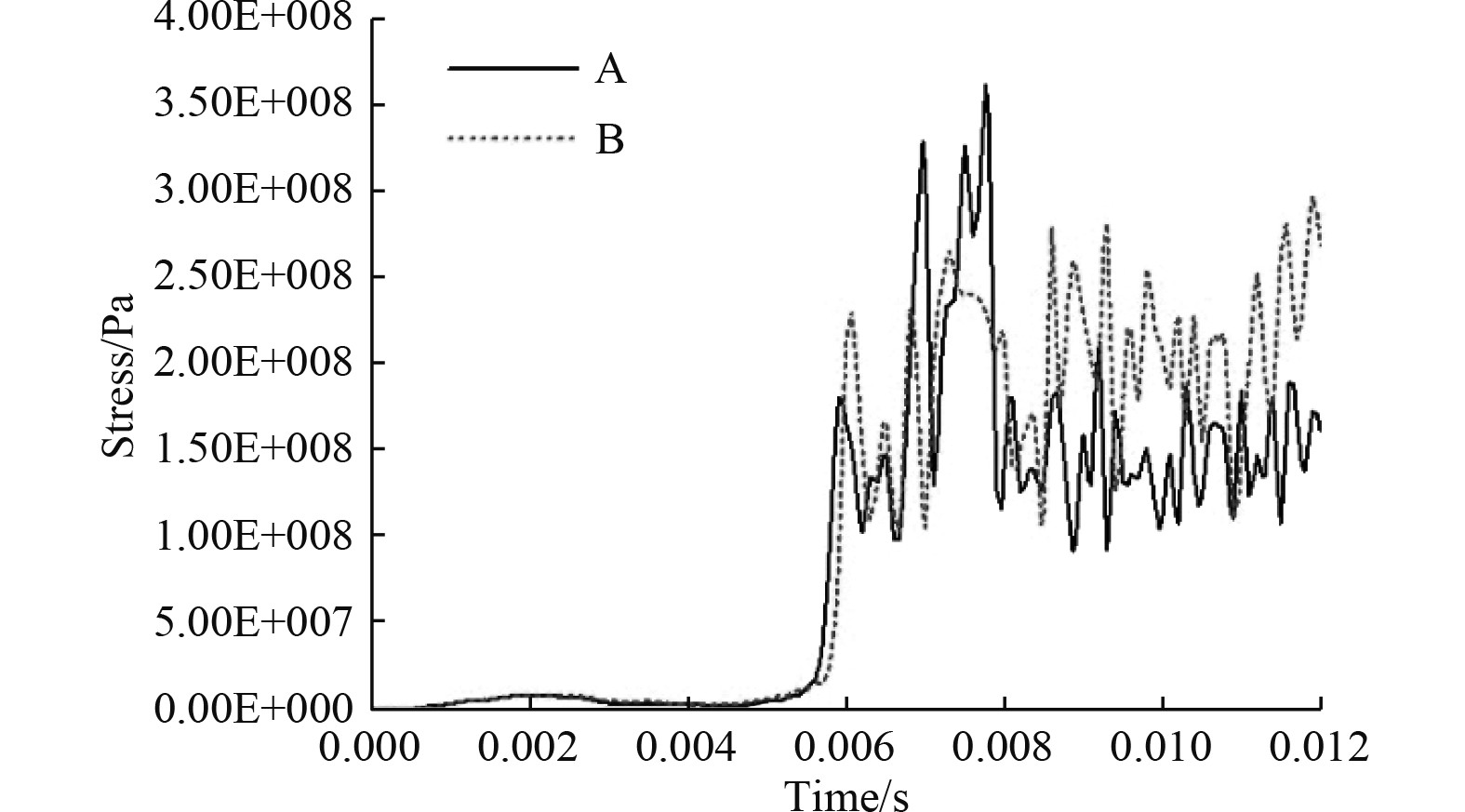

取靠近尾部的第三横舱壁前后的两点,由图4可以看出应力波先到达A点,经过横舱壁吸能后在B点处的应力值相对下降,B点的应力-时间曲线趋势相比于A点有明显的滞后,在8.6 ms后B点应力整体高于A点,说明船中舱段的应力波已经向船体两端和桁架上传递完毕,将船底板直接承受的水下爆炸冲击载荷分摊到船体其他部位。由于应力波在水中的传播速度远小于在船体结构中的传播速度,所以B点处二次加载和首次加载的时间与A点的基本相同。

|

图 4 横舱壁前后两点的应力时程曲线 Fig. 4 Stress time history curve at two points before and after the transverse bulkhead |

中内龙骨腹板上的位移和应力均远低于同一时刻船底板上的结果,说明中底桁在船体承受爆炸载荷的过程中有效缓冲了向Z轴方向传播的冲击波。各时刻的位移云图如图5所示,各工况的应力峰值结果如表3所示。

|

|

表 3 各工况应力峰值结果对比(MPa) Tab.3 Comparison of results of peak stress of various working conditions (MPa) |

|

图 5 各时刻的位移云图 Fig. 5 Displacement cloud diagram at each moment |

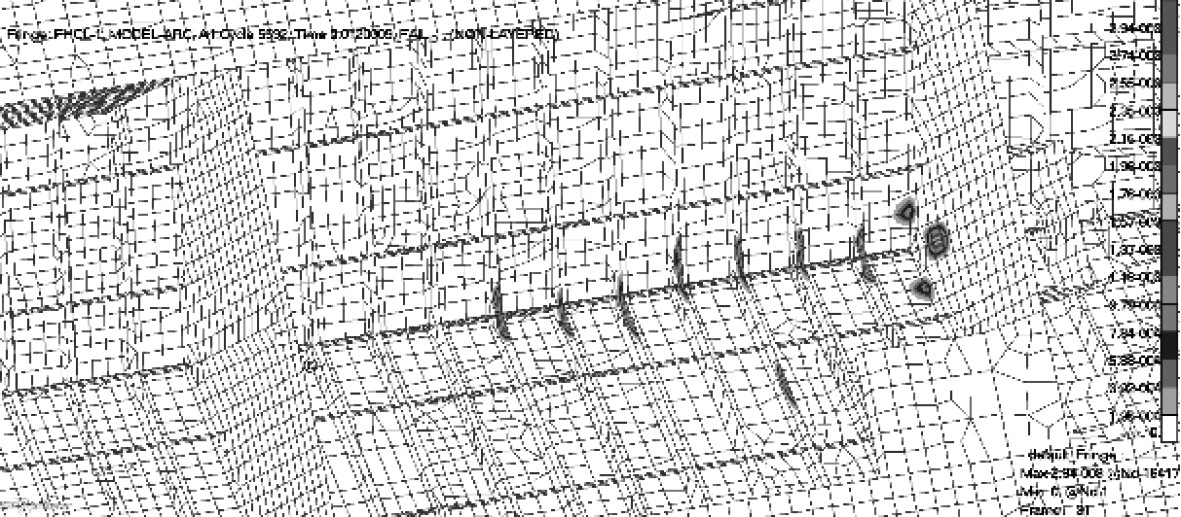

在各个时刻,船底板格上的变形都是以Z轴上的刚性位移为主,但12 ms时实肋板开始出现明显的沿X轴方向的变形,这是因为9~12 ms时受到的剪力增大,横舱壁底部也开始失效,如图6所示

|

图 6 12 ms时的失效云图 Fig. 6 Failure cloud diagram at 12 ms |

对比首部爆炸和尾部爆炸的工况,位移结果统计如表4所示。

|

|

表 4 各工况位移峰值结果对比(m) Tab.4 Comparison of peak displacement results of various working conditions (m) |

由于尾部存在发动机主机座,所以尾部桁材的厚度是其他部位的2倍,而船底板厚度不变,冲击波能量在桁材中汇聚,转换为Z轴方向的动能,所以在每个时刻,尾部工况的位移峰值都大于其他工况。

4 结 语为了确定复合材料无人艇的抗爆性能和结构优化方向,本文用MSC.Dytran软件进行复合材料无人艇在受到近场非接触水下爆炸载荷时的数值模拟,基于计算结果对复合材料无人艇的全船响应进行分析,得出如下结论:

1)对于复合材料无人艇,由于船底是三角形结构,所以在受到水下爆炸载荷作用时,船底迎爆面受到的冲击载荷会传递到实肋板、船底纵桁的顶部,不断汇聚直到层合板失效。迎爆面船底板的应力能够向周围迅速扩散,在承受冲击波的二次加载后仍然不会失效,承受爆炸载荷后整个船底会产生较大的弹性变形。

2)在整个爆炸过程中,舷侧板的局部应力最高达到611 MPa,这可能是冲击波传播到自由水面而产生的空化效应造成的,但随着时间的推移,舷侧应力迅速降低,12 ms时已经降到400 MPa以下,与之相对的是,舷侧肋板和强横梁上均出现大变形。

3)横舱壁结构能将一部分冲击波能量转为向Z轴方向的动能,带动附近甲板向上位移,同时向舷侧传播的冲击波最终在强横梁末端汇聚,使迎爆舱段的甲板产生轻微凹陷,横舱壁对于降低相邻舱段的冲击载荷和减缓冲击波的纵向传播也有一定效果,但作用不大。可以考虑将横舱壁改为吸能效率更高的波纹板结构,或加一层内底,与船底板和纵桁、实肋板形成蜂窝状结构来提高船体的抗爆性。

| [1] |

张社荣, 孔源, 王高辉. 水下和空中爆炸冲击波传播特性对比分析[J]. 振动与冲击, 2014, 33(13): 148-153. |

| [2] |

梅志远, 朱锡, 刘润泉. 船用加筋板架爆炸载荷下动态响应数值分析[J]. 爆炸与冲击, 2004, 24(1): 80−84.

|

| [3] |

RAJENDRAN R, NARASIMHAN K. Damage prediction of clamped circular plates subjected to contact underwater explosion[J]. International Journal of Impact Engineering, 2001, 25: 373−386.

|

| [4] |

RAJENDRAN R, NARASIMHAN K. Linear elastic shock response of plane plates subjected to underwater explosion[J]. International Journal of Impact Engineering, 2001, 25: 493−506.

|

| [5] |

钱胜国, 张伟林, 徐光耀, 近自由水面水下爆炸时水中激波特性[J]. 爆炸与冲击, 1983.3(4): 53−63.

|

| [6] |

TEKALUR S A, SHIVAKUMAR K, SHUKLA A. Mechanical behavior and damage evolution in E-glass vinyl ester and carbon composites subjected to static and blast loads, Compos B, 2008, 39: 57−65.

|

| [7] |

GARGANO A, PINGKARAWAT K, BLACKLOCK M, et al. Comparative assessment of the explosive blast performance of carbon and glass fibre-polymer composites used in naval ship structures[J]. Composite Structures, 2017, 171: 306−316.

|

| [8] |

COMTOIS J L R, EDWARDS M R, OAKES M C. The effect of explosives on polymer matrix composite laminates[J]. Compos A, 1999, 30: 181−190.

|

| [9] |

YAHYA M Y, CANTWELL W J, LANGDON G S, et al. The blast behavior of fiber reinforced thermoplastic laminates[J]. Compos Mater, 2008, 42: 2275−2297.

|

| [10] |

LATOURTE F, GREGOIRE D, ZENKERT D, et al. Failure mechanisms in composite panels subjected to underwater impulsive loads[J]. Mech. Phys. Solids, 2011, 59: 1623−1646.

|

| [11] |

孙承伟. 应用爆轰物理[M]. 北京: 国防工业出版社, 2000.

|

| [12] |

朱锡, 张振华, 梅志远. 舰船结构毁伤力学[M]. 北京: 国防工业出版社, 2013.

|

| [13] |

张振华, 朱锡, 冯刚, 等. 水下爆炸冲击波作用下自由环肋圆柱壳动态响应的数值仿真研究[J]. 振动与冲击, 2005(1): 47-50+135. |

2022, Vol. 44

2022, Vol. 44