2. 北京长软立德信息技术有限公司,北京 100096;

3. 昆明船舶设备集团有限公司,云南 昆明 650000

2. Beijing Leadit Information Technology Co., Ltd., Beijing 100096, China;

3. Kunming Shipbuilding Equipment Co., Ltd, Kunming 650000, China

随着我国信息技术的高速发展,装备行业对设备的功能性能应用与所处环境的适应能力提出了更高的适配要求,必须通过新颖的可靠性抗聚热设计思路,解决应用要求与设计技术间的矛盾突出点,实现设计与应用的平衡[1]。

本文论述的舰面集约化无人操控设备,是一款适用于水面舰船甲板上的户外随舰移动设备,该类设备所处位置特殊,受限于极有限的安置空间,该类设备采用紧凑的刀片式模组设计[2-3],造成承载高密集大功率发热组件热量嵌层堆积,从而影响设备的性能。为保障设备长期可靠运行,需通过专业技术对高热源区域进行减热阻设计和离引力热流道设计。

舰面设备在自然恶劣环境中主要受紫外线直射升温与海风无序肆虐这两大因素影响,最极端情况设计思路如下:

场景1 海洋风平浪静,紫外线直射,设备表面急速温升,采用遮阳内腔风道设计,风道由设备外壁组合形成高速散热风道,遮阳外壁有效阻挡紫外线照射所产生的高温传导至内腔;通过高速风道快速带走遮阳外壁所产生的温升,达到良好的遮阳效果。

场景2 海风肆虐无序,对舰面设备的散热风道设计造成很大影响。根据热气流重心扩升原理,本文提出倒T型负压风腔设计方式,出风口位于倒T字的顶端,无论前后左右的迎面海风均可助力散热风腔的散热效果,解决了舰面设备海风肆虐无序下适应性问题。

1 可靠性设计影响因素与抗聚热设计原则设备功率的损失表现为功耗,以热能形式散发出来,所产生的热量、噪声、设备周围的环境严重影响设备的前端性能。

1.1 海洋环境对可靠性工作影响舰面设备长期暴露在复杂海洋环境中,受阳光、海风、海水、湿热、水雾等因素影响。阳光直射导致表面吸热传导至内部温升,缩减热传递区间;海风肆虐破坏强制散热模型,降低热散耗效率;海水长期驻留侵蚀并形成氧化物隔离层,阻碍表层热交换;湿热水雾环境决定功率器件无法直接裸露空气,增加热传递热阻。影响可靠性热设计的不利环境因素,需通过材料特性应用和极限参数设计来弥补和规避。

1.2 温度对设备性能影响电子元件故障率随温度升高而呈指数关系增长。电子元器件失效随其温度而变化[4-5],如表1所示。

|

|

表 1 高温和低温时部分元器件失效率及比值表 Tab.1 Failure rates and ratios of some components at high and low temperatures |

从表1可以看出,温度过高是电子元器件失效的主要原因,而器件的环境温度升高10 ℃时,往往失效率会增加一个数量级,这就是所谓的“10℃法则”。

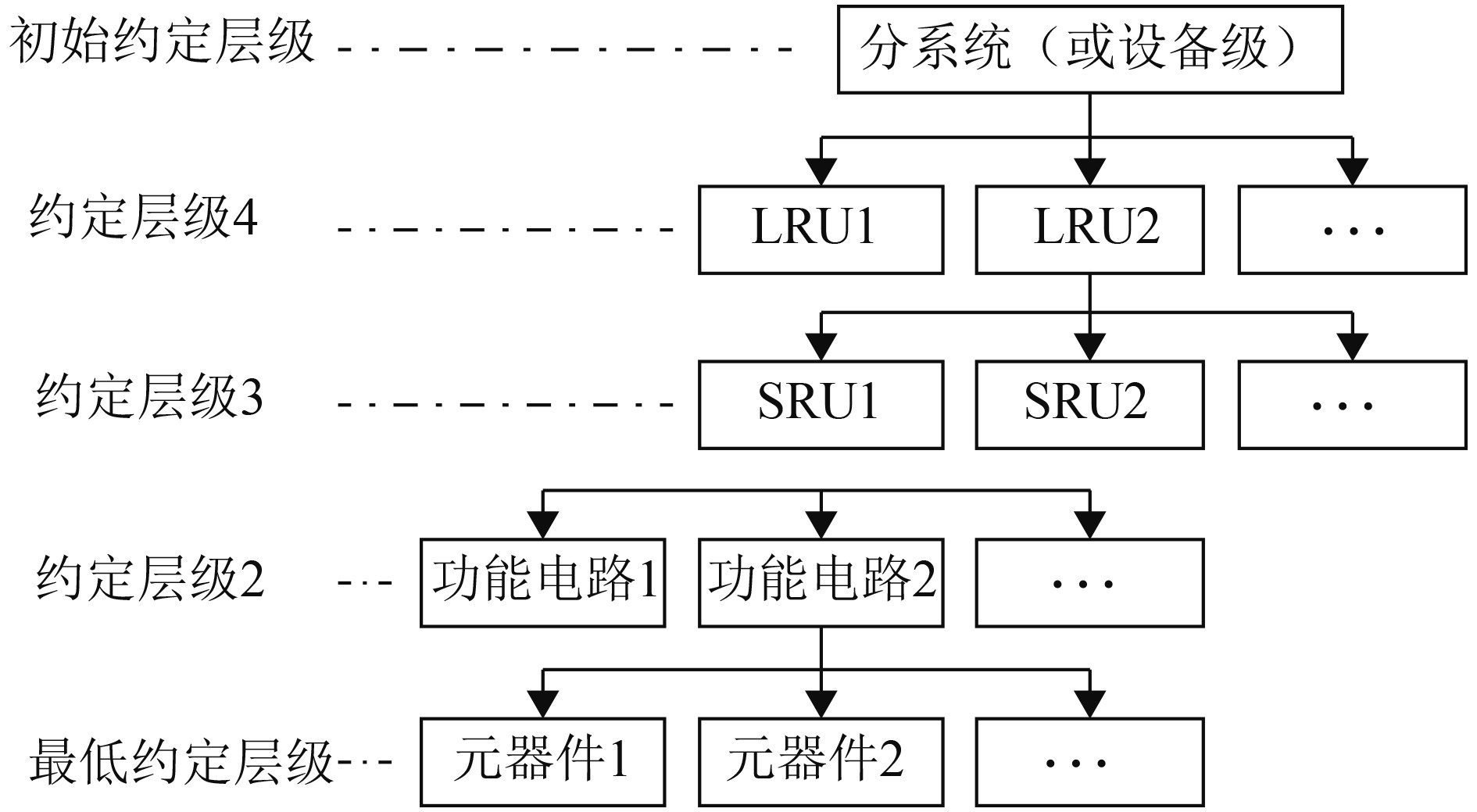

对舰面设备的故障模式影响及危害性分析(FMECA),按功能及硬件的隶属关系,从复杂到简单划分为约定层次,如图1所示。

|

图 1 分系统级或大设备产品的约定层次图 Fig. 1 Convention Hierarchy Diagram for a subsystem-level or large equipment product |

根据产品技术状态,列出设备组成清单,按功能划分,根据产品的功能对每一个故障模式进行评价。从元器件级开始分析再扩展到系统级,自下而上可以分析元器件级对系统的影响。设备的故障从元器件级通过功能传递和硬件连接,层层传递到系统或设备,影响系统的正常工作。

1.3 材料对设备可靠性抗聚热设计影响傅里叶定律,单位时间内通过与热流垂直的单位面积的热量称为热流密度,用q表示,热流密度是一个矢量,可表述为:

| $ q = - \lambda {\rm{gradt}} ,$ | (1) |

式中λ为导热系数,变换上式可以得到:

| $ \lambda = - \frac{q}{{{\rm{gradt}}}} = \dfrac{Q}{{s \cdot t \cdot \dfrac{{\Delta t}}{{\Delta L}}}} 。$ | (2) |

式中:Q为热量,W;s为热流通过的面积,m2;t为热流通过的时间,s;

由此可见,材料的导热系数等于材料在单位时间内、单位温度梯度下通过单位面积的热量。导热系数表示了材料导热能力的大小,导热系数还与材料的结构、容重温度、压力、温度等因素有关。

在可靠性抗聚热设计过程中,结合导热、散热及防护因素,涉及设备材料应用类型选择包括设备结构主体材料、传导散热基材、防腐/侵蚀基材,降热阻填充物等材料选择,以上材料的选择需从抗蚀特性、造价成本、工程化、质/重量、机械强度等综合考虑。

1.4 抗聚热设计基本原则电子设备抗聚热设计的基本任务是在热源与热沉之间提供一条低热阻的通道[6],抗聚热设计的基本原则包括:

1)散热系统统具有良好的适应性,不管环境如何变化,设备均能按预期的方式正常工作。

2)散热系统具有良好的可靠性。设备的故障率应比元器件的故障率低。

3)散热系统应进行降额设计,设有充足的余量。

4)元器件选型、材料择优,充分考虑设备工作环境类别和元器件质量等级、元器件的布局对于散热的影响。

2 设备抗聚热设计理论与研究方法为克服现有技术的不足,提出一种简单有效适用于户外环境的高效密闭集约化机箱散热方案。

2.1 设备热散耗功率预计结合设备实际应用情况、满负荷工作功耗与周期,预计暴露阳光下极限热辐射温升,通过设计要求预计最大热散耗功率设定值,作为热可靠性设计散耗基数。

通常热耗预计时,小功率器件热耗为功耗的75%,电源模块热耗为功耗70%~95%,为设计保险计,热耗可以直接取功耗值。根据设备的主要热源,预计各模块的功耗分布见表2。

|

|

表 2 各模块的功耗分布表 Tab.2 Power distribution table for each module |

主机箱的总功率约为300 W,主要工作在舰船甲板上,最高工作温度可达80℃[7]。根据各模块的热功耗,可以得出机箱内的热源分布,这种情况通常采用强迫风冷为主,自然散热为辅的散热方式。

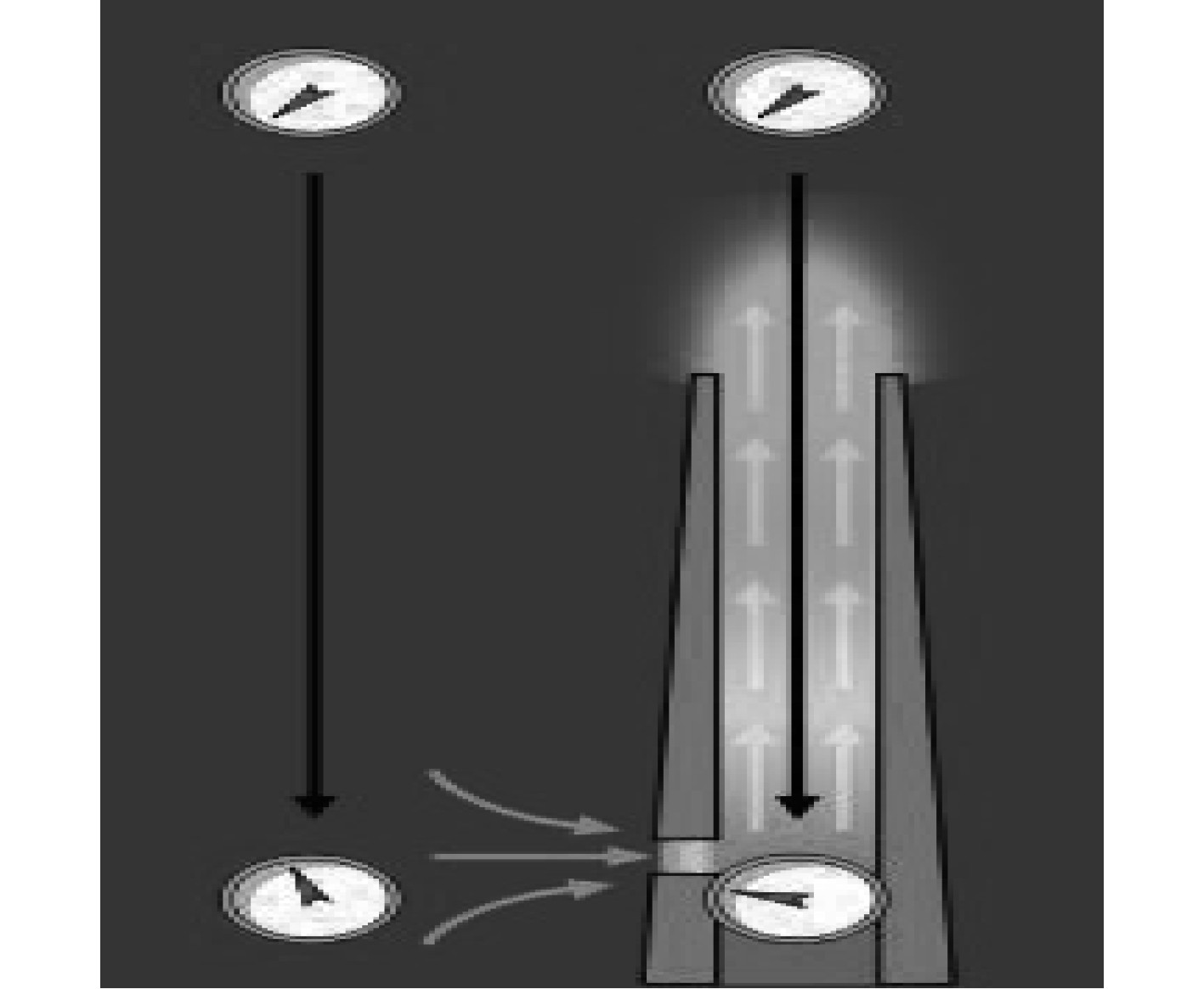

2.2 抗海风阻流风道设计原理温度变高,空气就会膨胀,也就是说,如果体积相同,热空气会变轻。较轻的空气被较重的空气推开,然后上升,这就是自然对流。如果用机箱将又热又轻的空气包围起来,敞开上面,可进一步地促进自然对流。这就是本文风道设计运用的烟囱效应原理,通过增加强化对流来散热。

|

图 2 烟囱效应 Fig. 2 Chimney Effect |

烟囱效应的静压为:

| $ Pi=(\rho_外-\rho_内)*H_{烟囱}\;[{\text{kg/m²}}]。$ | (3) |

空气密度=0 ℃的空气密度[kg/m3]×273.15/(273.15+气温[℃])[kg/m3]。

根据实际应用情况,设备外部空气温度40 ℃ ,内部空气温度80 ℃,设备机箱高26cm,0 ℃空气密度为1.293 g/L,

机箱烟囱效应的静压Pi=(1.128−1)×0.26=0.0333 kg/m2=0.333 Pa。

气流入口处的静压强于出口处的静压,受静压的推动,气流从底部入口流向出口,产生了强化对流的效果。

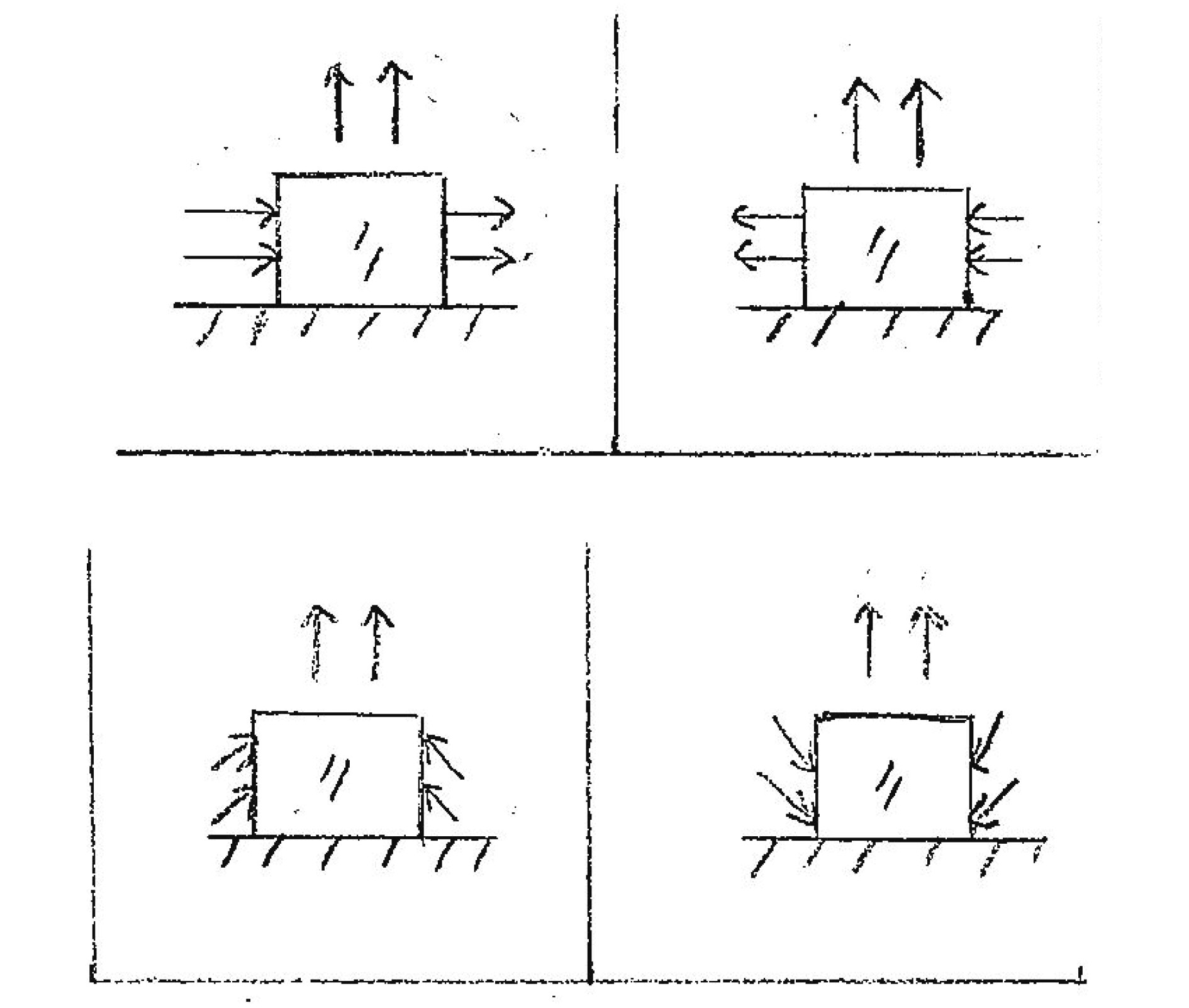

在海洋环境中工作的户外环境,遭受如图3所示不同方向海风影响,对于风道的设计若采用单一的直通式前后或左右单一风道设计,显然无法在各种海风情况正常工作。舰面设备需要进行抗海风阻流风道设计,并结合烟囱效应进行风道设计。

|

图 3 舰面设备在4种海风方向下工作情景 Fig. 3 There are four kinds of sea-breeze directions for the equipment on the ship |

舰面设备常年暴露在太阳下,采用通过遮阳防护板与散热主体构成负压散热风腔,隔离因紫外线在设备上产生温升传递至内部箱体。在太阳能的利用中,作为太阳能吸收器的表面材料在室温下太阳吸收率和表面发射率如表3所示。

|

|

表 3 室温下太阳吸收率和表面发射率 Tab.3 Solar absorptivity and surface emissivity at room temperature |

考虑到电子设备的辐射散热,结合应用环境要求,设备选用铝合金,颜色“中绿灰”。

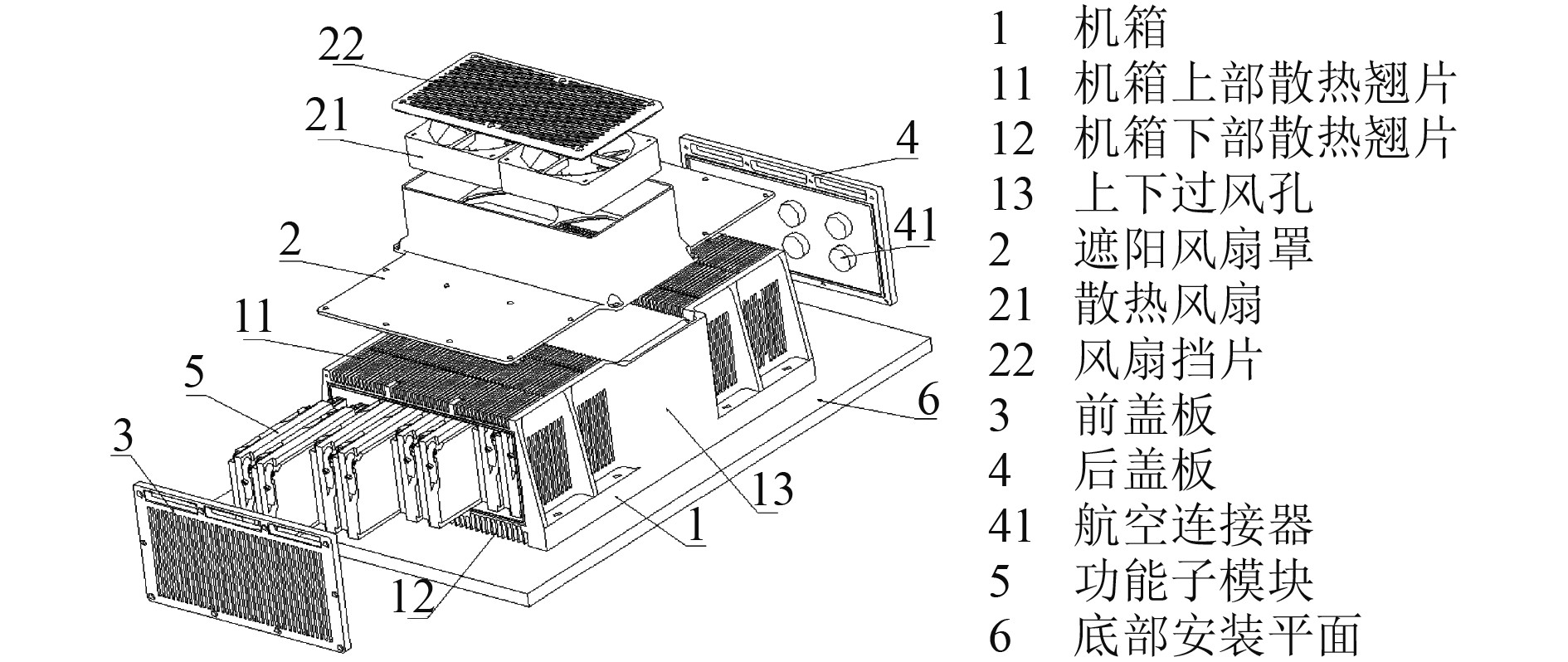

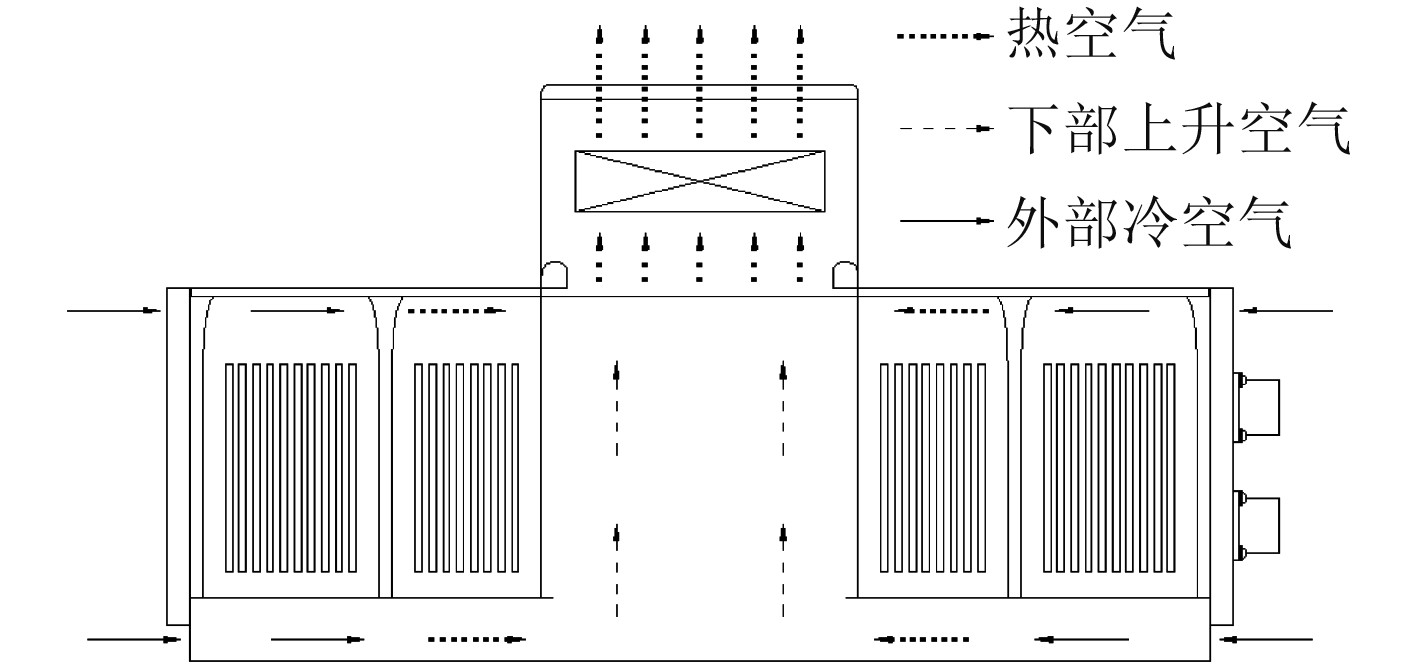

2.4 舰面密闭集约化散热机箱结构通过对舰面设备各模块功耗预计,进行整体布局,对风道和散热方式进行专门设计。通过负压风腔的设计,提升设备表面积与自然气流的热交换速率,由于强迫对流冷却系统比较复杂,不能用单纯的数学方法计算,通常采用实验分析和工程实践中积累的经验数据进行设计。舰面密闭集约化散热机箱,包括机箱主体及安装于机箱顶部的遮阳风扇罩与安装底板,上机箱、风扇罩以及安装底板组成强制风冷系统[8],如图4所示。

|

图 4 舰面密闭集约化散热机箱结构图 Fig. 4 Structural Diagram of closed and intensive cooling engine case on ship surface |

强制风冷系统由位于顶部遮阳风扇罩内的防水散热风扇提供空气驱动动力,由机箱前后进风口吸入外部空气,流经机壳上下密布的散热翘片,带走内部功能子模块产生并传到至机壳的热量,从出风口向上排出。

遮阳风扇罩,用于隔绝阳光直射并与机箱构成上部通风散热通道。遮阳风扇罩与机箱之间有绝热密封条,封闭散热风道的同时防止受太阳直射而升温的遮阳风扇罩的热量反向传递给机箱。

|

图 5 舰面设备的强迫风冷示意图 Fig. 5 Schematic diagram of forced air cooling for surface equipment |

机箱采用前后开口结构,采用前盖板与后盖板封闭,机箱与前盖板、后盖板间均有屏蔽密封条,使其提供一个水气密闭,电磁屏蔽的密闭空间来安装功能子模块。

机箱与安装底板直接接触构成下部散热通道,部分热量通过安装底板耗散在空气中。设备整体形成上部隔绝,中部强制风冷,下部辅助耗散的散热体系,底面与顶面散热通道内的空气均可在设置于遮阳罩顶部的抽风机作用下快速自下而上流动带走热量。

针对设备热源多而分散的特点,选择风压大,风量集中的轴流风扇,向外抽风的散热。

以上结构可解决普通机箱难以适用于户外环境的限制,具有密闭,遮阳,屏蔽及散热效果好的优点。

2.5 海洋舰面设备材料工艺处理暴露在海洋户外环境中,经受海水冲刷和侵蚀,对此设备设有2层水密隔离方式,在设备内腔与外部间开窗接缝处,外层设计热接触面使用油性导热硅脂,有效防护密封又确保了热传导率;内层设有空心硅橡胶银粉屏蔽条,具备良好的密封与电磁屏蔽特性。

机箱采用材料为6061铝合金(AL-Mg-Si系锻铝)整体焊接而成,导热系数154W/(m·℃)机箱整体钎焊,经过热处理达到T4状态(δ≥205 MPa HR15T≥64)[9]。设备采用综合防护性能较优的丙烯酸类有机涂料,能使设备获得均衡的盐雾防护,耐氧化,耐候,耐磨,耐热性能。硬质阳极氧化膜熔点高达2320K,优良的绝缘性,耐击穿电压高达2 000 V,增强了抗腐蚀性能,在ω=0.03NaCl盐雾中经几千小时不腐蚀[10]。

机箱上下面密布散热翘片,热量由内而外被真正传递到金属壳上,增大了散热面积,起到了很好的散热效果。用金属外壳来做散热器,减少了散热器和散热风扇系统,综合成本大大降低。

设备功能子模块采用6061铝合金(AL-Mg-Si系锻铝)材质外壳,将内部PCB板上的发热元件产生的热量传导至机箱。功能子模块由机箱前开口插入机箱并紧固于机箱内,功能子模块与机箱通过传导散热,设备的线缆经由后面板上的航空连接器与外部联系。在模块的上下沿均安装上铝制楔形锁紧条,锁紧条可前后滑动,当模块插入时,模块与背板连接后,与主机箱导轨紧贴,减小热阻,打通模块到主机壳的散热通道。

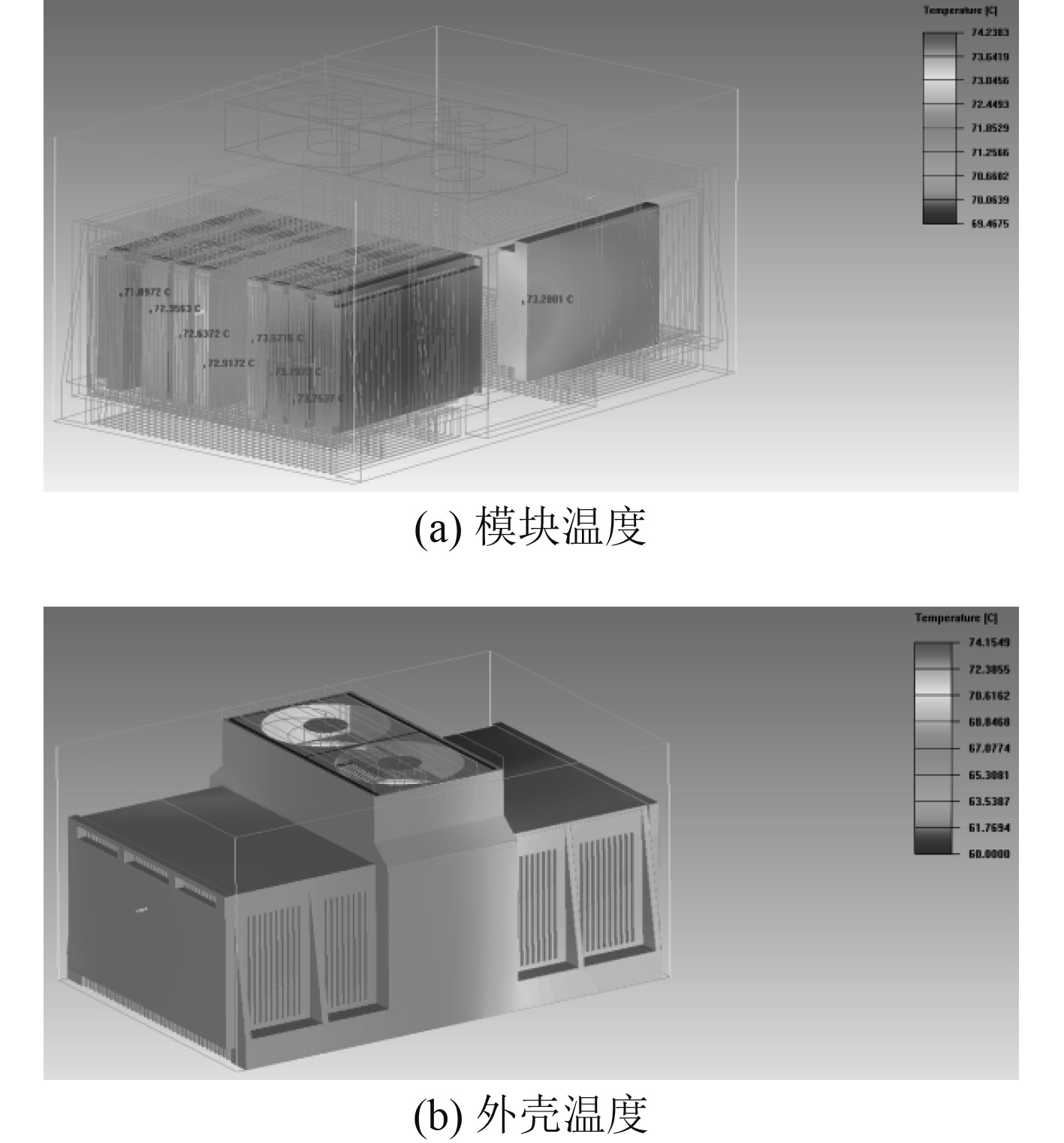

3 热学仿真验证结合产品CAD数字样机,通过FloEFD5.0软件中进行建模、简化,建立比较准确且可分析的CFD数字样机。对产品CFD数字样机进行温度应力分析计算,由图6可知,设备在60℃环境温度下,强迫风冷的散热条件,内部模块的最高温度为72.5℃,外壳的最高温度为74.15℃。最高温度与环境温度的温差不超过15℃,设备的散热状况良好。

|

图 6 热仿真温度云图 Fig. 6 Thermal simulation temperature nephogram |

按上述抗聚热设计方法,准备实验方案,对样机进行热测试,验证抗聚热设计效果。

在设备装配调测完后,按照GJB150的试验方法,对整机进行4小时60℃高温测试。采用接触式热电偶传感器分别检测加固机的9处温度测试点,实际结果与模拟结果对比如下表4所示。

|

|

表 4 仿真结果与实验测试结果比较 Tab.4 Comparison of simulation results with experimental results |

由表4可知,设备测试点的仿真数据与实验数据相对比,误差在5%以内,满足工程设计的要求,经用户端近2年的反馈,设备的实际散热能力满足设计要求。

5 结 语本文阐述海洋环境下某种舰面设备影响可靠抗聚热设计因素,对所需具备的防水侵、防腐蚀、防阻流、抗升温、抗聚热设计和工艺处理等进行了研究。涉及的户外环境高效密闭集约化机箱散热方案,具备独特的强制风冷系统,具有密闭、遮阳、屏蔽及散热效果好的优点,克服了普通机箱难以适用于户外环境的限制。

通过现场环境的验证和使用,能够经受相关场景的考验,极大地提高了设备的前端性能,为今后相关领域设备的抗聚热设计提供参考。

| [1] |

张伦武. 何新洲. 环境对装备的影响及装备环境工程标准分析[J]. 环境工程. 2005, 2(6).

|

| [2] |

杨俊. 抗恶劣环境外部设备[M]. 电子科技出版社, 1992.

|

| [3] |

杨俊. 抗恶劣环境外部设备发展动态[J]. 抗恶劣环境计算机 1994(6).

|

| [4] |

张兴旺. 计算机设备的抗聚热设计[J]. 电子工艺技术, 2001(1): 36-40. DOI:10.3969/j.issn.1001-3474.2001.01.011 |

| [5] |

GJB299C-2006[S]. 电子设备可靠性预计手册.

|

| [6] |

丁小东. 电子设备抗聚热设计[R]. 信息产业部电子第四十五研究所, 2000(4).

|

| [7] |

肖卫兵. 舰载军用加固计算机的可靠性设计[J]. 电子机械工程, 2007(1): 21-23. DOI:10.3969/j.issn.1008-5300.2007.05.007 |

| [8] |

余建祖. 电子设备抗聚热设计及分析技术[M]. 北京: 高等教育出版社, 2001.

|

| [9] |

张蕴华, 吴东旭. 高强度抗恶劣环境计算机机箱[R]. 中国航空第六三一研究所.

|

| [10] |

初云龙. 黄志奇. 抗恶劣环境计算机设计研究 [C]//中国计算机学会, 2007.

|

2022, Vol. 44

2022, Vol. 44