2. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 2120032;

3. 招商局重工(江苏)有限公司,江苏 南通 226161

2. School of Ship and Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China;

3. China Merchants Heavy Industry (Jiangsu) Co., Ltd., Nantong 2261161, China)

当海洋平台到达它的设计寿命或者出现严重事故不得不提前退役时,根据国际公约及国内法规规定,平台若无其他用途,必须将其退役拆除。据估算,21世纪初全球有超过7000个海洋平台需要废弃拆解处理,平台拆解作业已逐渐成为海洋工业的热点议题,国外在拆解领域已具有较成熟的经验,拆解主体正从浅水小型平台向深水大型海洋平台方向发展,国内在海洋平台拆除方面起步较晚,与国外相比差距较大,因此进行平台的拆除技术研究十分必要。

在已有的拆解方案中,海洋平台的拆除是多工种、多设备,相互配台、协同作战的过程[1],每个拆解工序都有着极高的风险性,其中拆解平台的切割、吊装是所有工序中最重要、也是最危险的[2]。国内外学者对切割、吊装作业进行了深入的研究,刘增明[3]利用深水导管架有限元模型,分析了拆除方案中桩腿切割点选择、切割顺序的问题,改进了拆除方案,为大型深水导管架拆除提供了理论依据。李美求[4]研究了导管架在切割过程中,影响切割稳定性的主要因素,分析了载荷类型和载荷计算方法,并利用实验推导出了切削过程中的临界载荷公式。刘立帆[5]研究了圆柱壳的小挠度屈曲特性和有切缝圆柱壳屈曲稳定性问题,计算了不同重现期不同切割方案下,结构的应力分布和切割过程导管架的极限承载能力。许杰等[6]提出了采用浮吊整体拆除隔水导管技术,并成功在渤海某井实际拆除项目中得到论证。孙树峰等[7]利用有限元仿真软件模拟了四桩导管架平台拆除过程,得到了不同环境载荷下的切割稳定性规律,结果表明随着切割工序进行,环境载荷对平台稳定性影响越加显著。Cha J H[8]基于多体系统动力学,对浮吊吊装作业进行了动态响应分析,并计算得到了吊装钢缆的张力。Zhang J P[9]针对大型船舶结构分段,提出了组合吊装方案,并通过有限元仿真进行了验算校核。Ham[10]分析了浮吊吊装重物时的动力响应问题,通过离散欧拉-拉格朗日方程来表示多体系统的运动,并对此进行了吊装模拟。武斌斌[11]以单点系泊的海上异形结构物为研究对象,对拆解吊装作业进行了分析,并总结了实际吊装作业中存在困难及相应解决方案。朱绍华等[12]利用水池试验,以起重船吊装上部组块为例,分析了吊装组块的运动响应规律,揭示了复杂海况下吊装系统的响应特性。

本文研究对象是某油田的八桩腿导管架平台,通过数值仿真分析的方法模拟对其进行拆解作业,重点分析平台上部模块、水下导管架在切割吊装过程中结构的力学特性。利用Ansys和Patran等有限元软件,对待拆解平台进行建模仿真,在切割过程中,分析切割顺序、环境载荷对结构稳定性影响;在吊装过程中,对吊物的力学特性、起吊力进行分析,对今后制定平台拆解方案、拆解作业安全评估有一定的参考意义。

1 切割过程力学特性分析导管架平台的拆除涉及到的切割操作,是一项复杂且危险的工作。因此,需要在切割作业前进行各方面准备,导管架平台的切割作业主要有上部平台模块的切割和水下导管架的切割两大类,以这两类进行切割过程的力学特性分析。

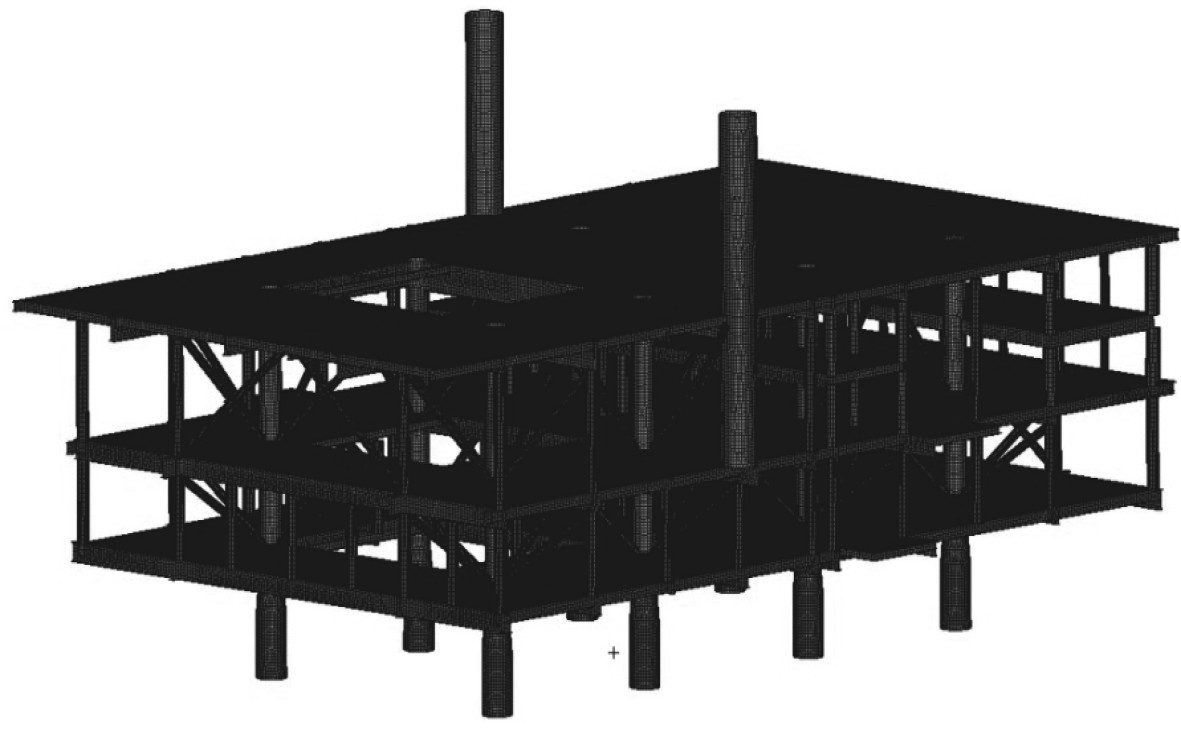

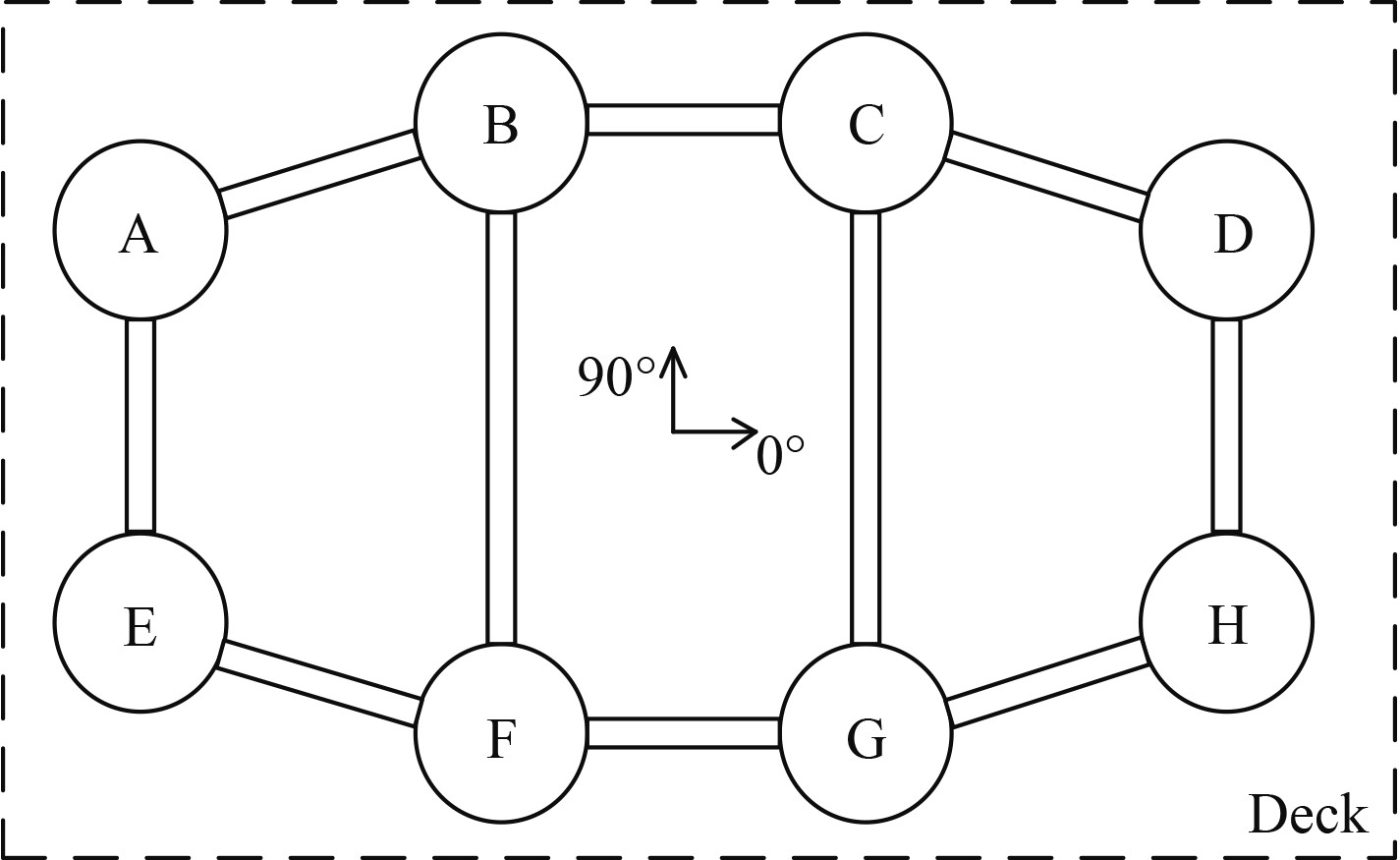

1.1 上部模块切割过程特性分析选取导管架平台上部模块进行模拟拆除作业,假设上层模块中设备均已卸下,仅剩平台的支撑钢结构,且拆解采用整体式拆解方式。考虑到上部模块整体吊装的稳定性,对起承载作用的主桩腿进行切割,切割顺序按照由外至内对角切割的原则,即A→H→F→C→E→D→G→B,图1为待拆解上部模块有限元模型,图2为桩腿标识示意图。

|

图 1 上部模块有限元模型 Fig. 1 Finite element model of upper module |

|

图 2 桩腿标识示意图(俯视图) Fig. 2 Schematic diagram of spud leg (top view) |

通过有限元软件对每切割完一根桩腿后的模型进行稳定性分析,结果显示,当切割完成第1根主桩腿A后,相邻B,E桩腿承受载荷加大,最大应力值为191 MPa,一层甲板受到局部压缩,二、三层甲板局部拉伸。在此基础对H桩腿切割,切割完成后,最大应力发生在G桩腿与第一甲板位置处,应力值为308 MPa,接近钢材的屈服强度355 MPa,但仍处于弹性阶段,H桩腿下端位移值为0.037 m,相较于第1根桩腿切割,并没有变形的叠加影响,主要原因是2根桩腿的分布较远,其他桩腿仍能够维持结构的稳定。

在切除了A,H,F,C桩腿后,上部模块没有出现结构大范围破坏,模块处于相对稳定的状态,拆解作业能够安全的进行。在拆除4根桩腿后,继续切割E桩腿,模块出现斜倾,斜倾主方向朝向E桩腿方向,最大甲板变形量为0.358 m。应力水平上,局部区域的应力值为936 MPa,超出了许用强度,可认为结构局部失效。从切割过程可以看出,在切割完E桩腿后,上部模块的表现出了不稳定性,虽然模块自身结构展现了较高的强度储备,拆解作业还可以继续进行,但出现倾覆的可能性加大,需要进行吊钩的初始起吊,以保证上部模块的稳定,并应做出拆解安全预警,保证人员安全。

考虑到实际切割顺序会有所不同,对不同切割顺序进行了分析计算,结果表明:在不同切割顺序下,上部模块的稳定程度也不相同,位置交叉切割相对比其他拆解形式更有助于维持上部模块的稳定。因此在拆解切割上部模块前,应该根据实际的结构状态,综合考虑结构的破损失效情况、上部模块的重心偏置状态等,制定切实可行的切割顺序,控制可能出现的切割风险,才能保证拆解作业的稳定进行。

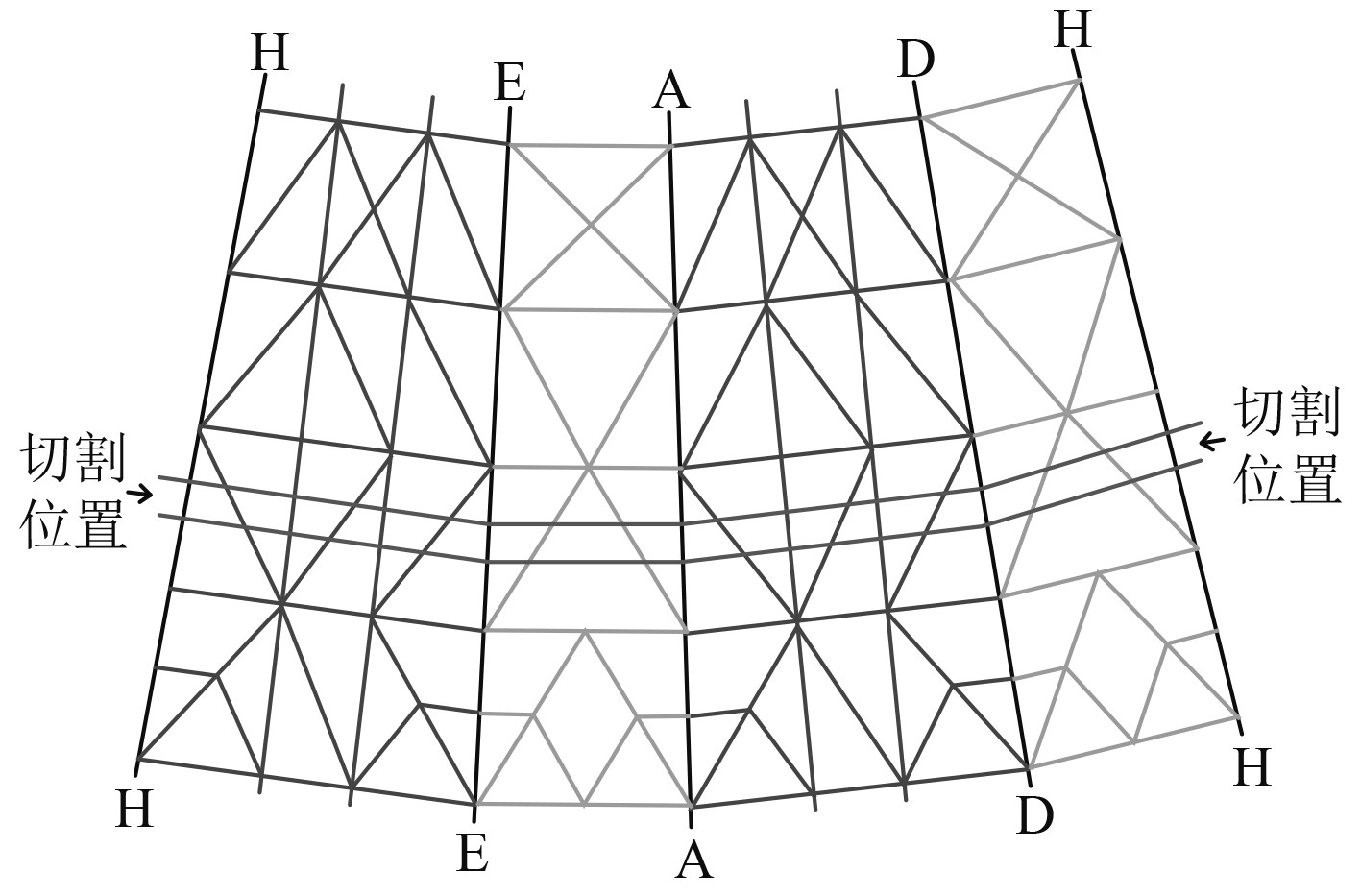

1.2 导管架切割过程特性分析在完成平台上部模块拆解后,根据相关拆解规范需要进一步对水下导管架结构进行切割拆解。通常导管架平台为对称结构,切割顺序依然采用对角切割。导管架结构桩腿展开图如图3所示。由于导管架体积较大,采取分段拆除策略,根据导管架结构、起吊和吊运要求,决定在导管架第3层和第4层中间区段进行模拟切割,切割位置见图3标识区域。

|

图 3 导管架桩腿平铺展开图 Fig. 3 Expansion of Jacket Legs |

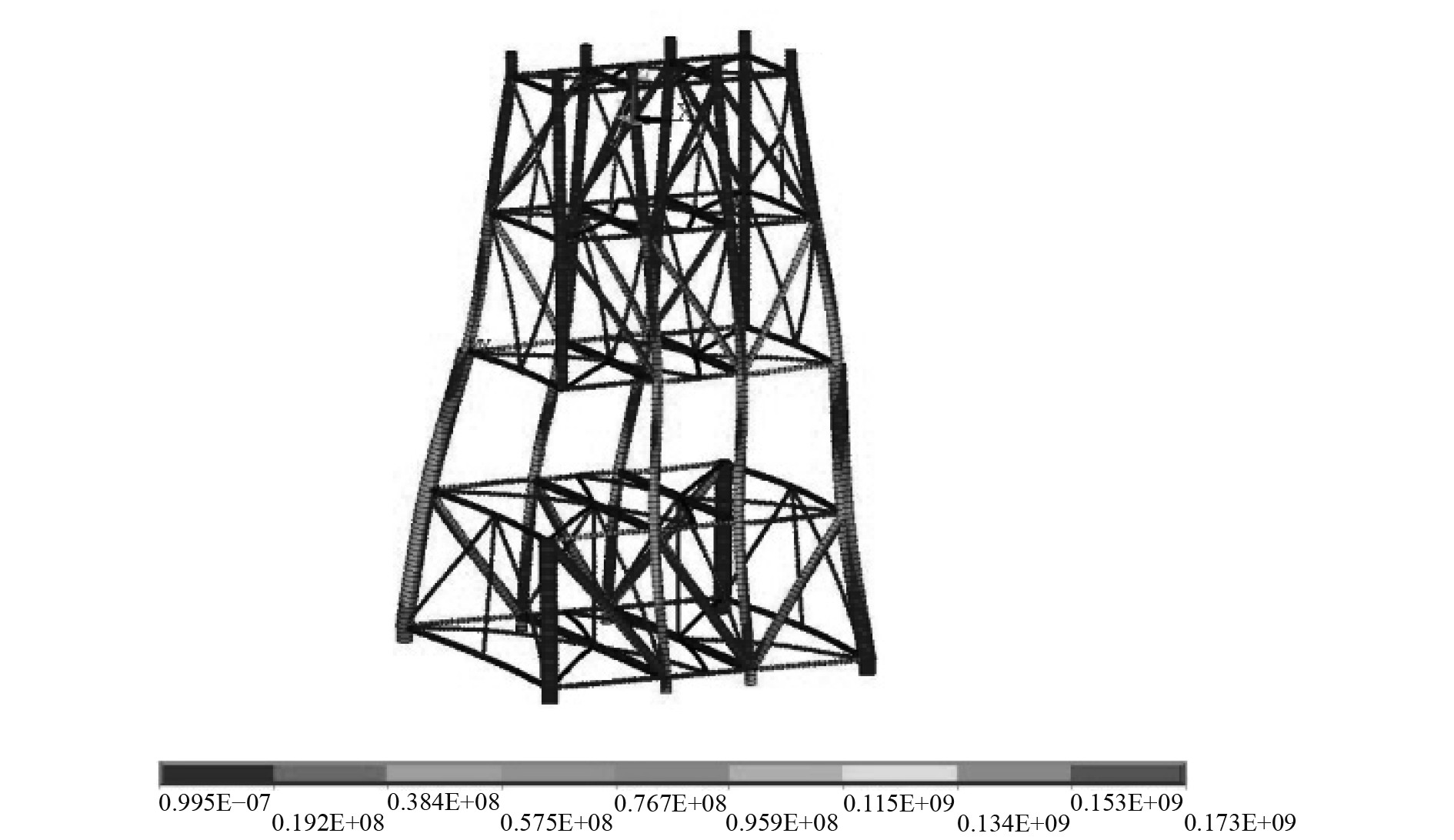

考虑到水下导管架结构切割作业安全性,依据海洋环境数据,选取重现期为10年的环境载荷作为恶劣工况进行研究,分析导管架切割过程中整体力学响应。通过相位角搜索,发现当相位角为46°时,完整导管架模型的波浪耦合力最大,按照此相位角进行加载,分析拆解过程的力学特性。图4和图5分别是仅剩主撑杆、拆除2根主撑杆后的结构应力云图。

|

图 4 仅剩主桩腿时结构应力云图 Fig. 4 Structural stress cloud diagram when only the main legs are left |

|

图 5 切除2根主桩腿时结构应力云图 Fig. 5 Structural stress cloud diagram when removing two main legs |

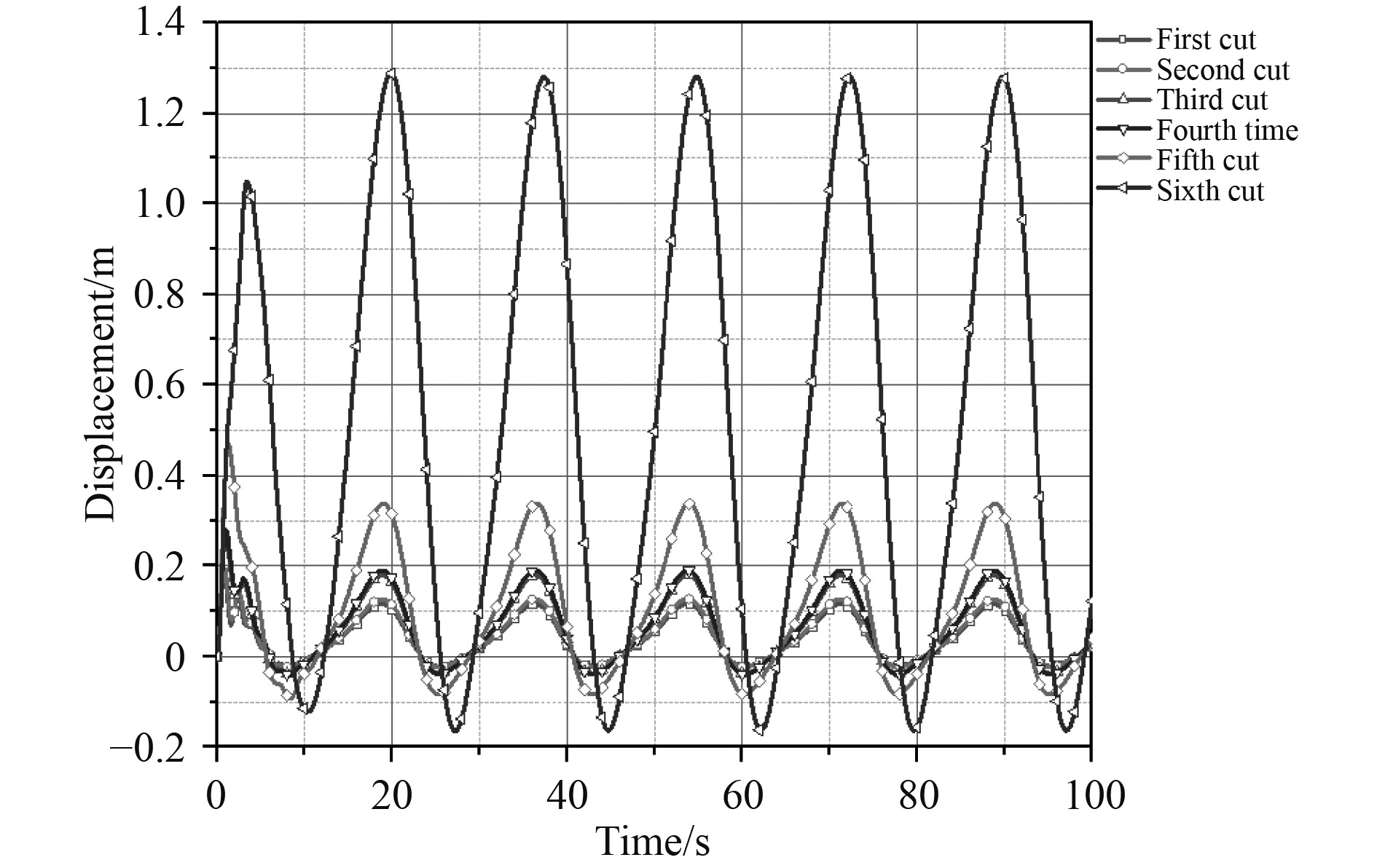

结果显示,在仅切割完撑杆的状态下,导管架最大应力为108 MPa。拆除第1根主撑杆后,导管架结构最大应力为133 MPa,且导管架受到风浪流的影响,导管架模型表现出明显的变形。拆除第2根主撑杆后,模型最大应力值为173 MPa,模型仍处于弹性阶段,此时导管架具有较高稳定性能,还可以继续进行切割作业,当拆解至第6根主桩腿后,结构强度严重超过了屈服强度,推断结构已出现了结构失效甚至断裂情况,导管架已经出现了倾覆趋势。提取出导管架在不同切割阶段的A桩腿顶端位移,绘制时间历程曲线,如图6所示。

|

图 6 导管架顶端位移时历曲线 Fig. 6 Time history curve of jacket top displacement |

可以看出,随着切割的进行,环境载荷对桩腿顶点的位移影响逐渐增大。由于导管架切割前已移除上部模块,导管架自身有较强稳定性,当第5根桩腿拆除后,顶端位移变化明显,继续切割第6根桩腿将会出现结构倒塌,因此在第5根主桩腿切割完成后需发出安全预警,保障措施到位后继续切割作业。

通过多种工况计算表明,不同切割顺序、不同环境载荷对导管架结构的稳定性影响不同,切割作业前应仔细分析切割方案,切割过程中优先切割非主承载的横向撑杆,并及时施加初始吊力保证切割构件的稳定性。

2 吊装过程中力学特性分析导管架平台的吊装作业是平台拆解中风险最高的项目,不仅需要在切割过程中,预先施加吊力来维持结构的稳定,防止结构出现倾覆,还要在切割完成后,对拆解构件进行安全吊装转运。研究拆解结构承受吊力后的力学特性,对吊装方案的制定、防控吊装风险十分必要。

2.1 上部模块吊装转运过程分析上部模块的吊装转运主要分析吊装作业引起的结构力学特性,通过将上部模块在整体吊装前结构响应及整体起吊时结构响应两部分合成,得到吊装引起的上部模块的结构响应。

上部模块的吊装模拟主要是约束的变化。吊装前模块放置于导管架上,模块重量通过桩腿传至导管架,在吊装过程中结构重量通过吊耳传至吊装钢缆上,所以在计算模块吊装前结构响应时,有限元模型的约束设置为桩腿完全刚性约束;上部模块整体吊装时,吊点布置在上层甲板纵桁、横梁交界处,模型约束处理可设定为一侧吊耳约束三方向位移,另一侧吊耳约束两方向的位移。分别计算上部模块在吊装前以及吊装过程中的结构响应,合成得到吊装引起的结构响应结果见表1。

|

|

表 1 吊装引起的上部模块结构应力值 Tab.1 Stress value of upper module structure caused by hoisting |

通过对不同阶段应力应变云图及吊装引起应力应变响应的计算分析,可看出上部模块在吊装前,吊装引起的结构变形不大。第3层甲板位置等局部区域,吊装引起的结构的最大应力值为154.6 MPa,为防止意外的发生需要对其结构进行加强。

除正常吊装作业外,上部模块的模拟吊装作业还考虑了一侧吊装钢缆发生断裂,起吊模块、起重平台的运动响应问题,结果表明,当出现意外断缆情况下,上部模块的运动响应幅度增大,有发生平台碰撞风险。因此,实际吊装作业时,应制定安全操作方案,对可能出现的意外断缆风险,提前做好准备措施。

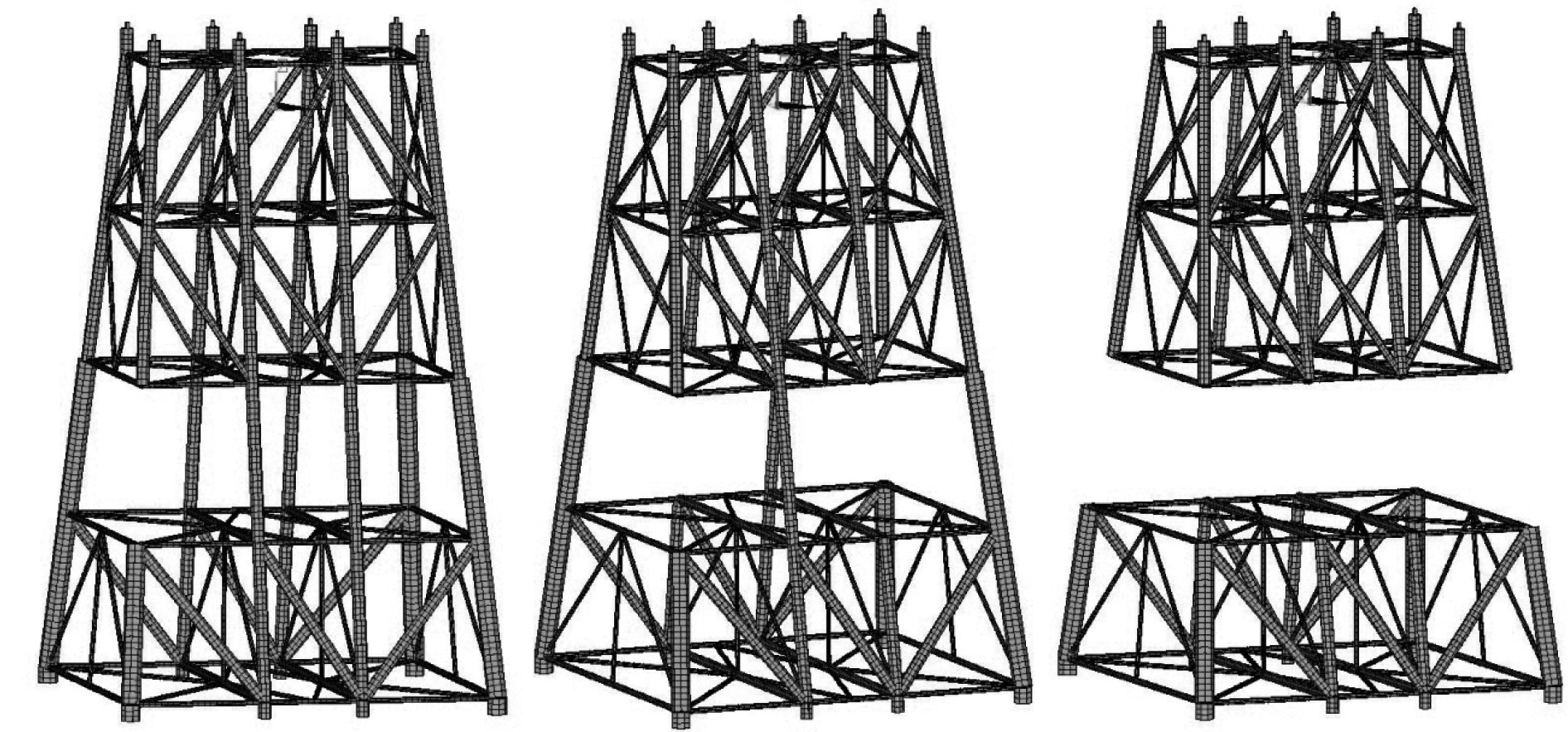

2.2 导管架结构吊装过程分析在切割的基础上,在导管架顶端施加模拟钢缆,计算切割不同桩腿时,维持导管架保持相对稳定状态,钢缆需要最大施加的起吊力。桩腿切割顺序仍使用上节切割顺序,设定吊点位置位于各桩腿顶端,不考虑钢缆的实际组合形式。部分导管架切割吊装有限元模型如图7所示,吊装过程中钢缆提供的吊力见表2。

|

|

表 2 吊装过程中钢缆吊点力(单位: t) Tab.2 Lifting point force of steel cable during hoisting (unit:t) |

|

图 7 模拟导管架吊装有限元模型(部分过程) Fig. 7 Finite element model of simulated jacket hoisting (Part of the process) |

从计算结果来看,切割不同桩腿引起的各钢缆吊力增减趋势不同,相对桩腿的吊力增减趋势相同,相邻桩腿的吊力增减趋势相反,吊机提供的总吊力逐步增加,在切割完成第六根桩腿后,吊力增加幅度明显。说明在切割前5根桩腿时,剩余桩腿更多借助自身结构支撑导管架的重量,而切割后6根时,为了维持导管架顶端相对稳定状态,剩余桩腿需要更大程度借助吊力来维持上部稳定,这提醒吊机需要关注此变化过程,防止缆绳吊力突然增加引起缆绳破断等危险的发生。

另外由于导管架结构长期处于高腐蚀的海洋环境下,结构可能存在沉积腐蚀等外在因素,也可能出现结构的局部破损,支撑杆件不能正常发挥作用等,这些因素都会造成导管架的重量、重心变化。分别对腐蚀引起的额外质量增加及杆件结构的局部破损进行吊力计算,计算结果表明,起吊力对腐蚀沉积、损伤杆件反应敏感,在进行实际起吊过程时,需要对导管架进行详细探查评估,导管架的质量必须进行重新估算,查看是否存在已失效或者即将失效的构件存在。

3 结 语本文通过数值仿真的方法模拟了八桩腿导管架平台的拆解作业过程,重点研究平台上部模块、导管架在切割吊装过程中结构的力学特性,分析了切割过程中切割顺序、环境载荷对结构稳定性影响,吊装过程中吊力变化及吊物的力学特性,主要结论如下:

1)不同的切割顺序,对上部模块稳定性的影响程度也不相同,因此在拆解切割上部模块前,根据实际的结构状态,综合考虑结构的破损失效情况、上部模块的重心偏置状态等,制定切实可行的切割顺序。

2)不同切割顺序、不同环境载荷对导管架结构的稳定性影响不同,切割过程中优先切割非主承载的横向撑杆,并及时施加初始吊力保证切割构件的稳定性。

3)起吊力对腐蚀沉积、损伤杆件反应敏感,实际起吊过程时,需要对导管架进行详细探查评估,导管架的质量必须进行重新估算。

4)在制定拆解方案时,综合考虑起吊部分的重量重心、结构的损伤破坏等因素,搭配合理的切割顺序,并应对上层模块及导管架结构进行整体和局部强度分析,保证拆解作业的安全进行。

| [1] |

晋永琦. 海上废弃石油平台拆除工艺技术研究[D]. 大庆: 东北石油大学, 2017.

|

| [2] |

罗振钦. 固定式海洋平台拆除设计要点分析[J]. 化工管理, 2017(14): 70+72. |

| [3] |

刘增明, 潘阳, 柴昕辰. 大型深水导管架拆除方案分析与计算[J]. 天津理工大学学报, 2012, 28(6): 63-66. DOI:10.3969/j.issn.1673-095X.2012.06.016 |

| [4] |

LI Mei-qiu, DUAN Meng-lan, HUANG Yi. Investigation on cutting stability of jacket in decommissioning process[J]. China Ocean Engineering, 2015, 29(5): 649-661. DOI:10.1007/s13344-015-0046-7 |

| [5] |

刘立帆. 海上退役石油平台拆除作业评估技术研究[D]. 青岛: 中国石油大学(华东), 2017.

|

| [6] |

许杰, 霍宏博, 李金蔓, 等. 渤海隔水导管整体拆除技术[J]. 石油机械, 2018, 46(4): 42-46. |

| [7] |

孙树峰, 吕涛, 陈国明, 等. 导管架平台拆除过程稳定性及影响因素分析[J]. 海洋工程, 2020, 38(1): 140-146. |

| [8] |

CHA J H, ROH M I, LEE K Y. Dynamic response simulation of a heavy cargo suspended by a floating crane based on multibody system dynamics[J]. Ocean Engineering, 2010, 37(14–15): 1273-1291. DOI:10.1016/j.oceaneng.2010.06.008 |

| [9] |

ZHANG J P, TU L H. Research on combined lifting conceptual design for large-scale ship[J]. Advanced Materials Research, 2011, 295-297: 473-476. DOI:10.4028/www.scientific.net/AMR.295-297.473 |

| [10] |

HAM Seung-Ho et al. Multibody dynamic analysis of a heavy load suspended by a floating crane with constraint-based wire rope[J]. Ocean Engineering, 2015, 109: 145-160. DOI:10.1016/j.oceaneng.2015.08.050 |

| [11] |

武斌斌. 异型结构物海上拆除吊装分析[J]. 中国海洋平台, 2017, 32(2): 29-33. DOI:10.3969/j.issn.1001-4500.2017.02.006 |

| [12] |

朱绍华, 于文太, 李广帅, 等. 波浪下“蓝鲸”号起重船系泊吊装组块耦合运动响应[J]. 中国海洋平台, 2019, 34(1): 53-57. DOI:10.3969/j.issn.1001-4500.2019.01.009 |

2022, Vol. 44

2022, Vol. 44