海上结构物和船舶常年处于干湿交替、盐雾及紫外线照射的恶劣环境中,其金属的腐蚀情况相较陆地钢材严重的多。腐蚀不仅导致钢材力学性能下降或者破裂,还会导致海损事故的发生。目前,最普遍的方法是利用防腐涂层将船体表面和腐蚀性介质进行隔离从而起到保护作用[1]。环氧树脂在船舶涂料中使用较为普遍,但环氧树脂存在固化后耐候性较差的问题[2-3]。

为了解决耐候性,研究者们多是从环氧树脂及固化剂结构入手解决易开裂的缺陷。Mashesh等[4]通过端异氰酸酯基聚氨酯预聚体对环氧树脂进行增韧改性,制备出PU/EP互穿网络结构材料。Reghunadhan等[5]利用低成本方法制备了聚氨酯改性环氧树脂,当聚氨酯添加量为40phr时,拉伸强度从纯环氧树脂的 57 MPa 增加到 68 MPa,断裂韧性提高了83%,并且拉伸模量和储能模量也有显著提高。Liu等[6]研究了聚酰胺酸(PAA)对4,4’-二氨基二苯砜/环氧树脂固化体系固化行为、力学性能和耐热性能的影响。但这些通过开发出耐候性较强的脂环族环氧、脂环族固化剂来制备耐光树脂的方法成本较高,应用受到限制。如何通过添加抗紫外剂提高普通环氧树脂的耐候性,扩大应用范围,具有较高的经济价值和生产意义[7-8]。壳聚糖是甲壳素脱乙酰基后的产物,由于壳聚糖分子中含有大量的-OH,-NH2,化学活性高,可通过接枝对壳聚糖进行各种改性。香草醛接枝壳聚糖具有吸收中等以上强度紫外光的能力[9],可增强涂层的抗紫外能力。石墨烯作为一种具有单层片状结构的碳纳米材料,具有高比表面积、良好的导电、导热性、优异的化学稳定性、突出的力学性能等[9],不仅能提高导电性或耐盐雾性能,还能进一步降低涂层厚度,增加对基材的附着力,提升涂料的耐磨性以及吸收紫外光的能力[10]。同时,石墨烯还能对金属起到钝化作用,有效提高耐腐蚀性能[11-13]。

本文分别以香草醛接枝壳聚糖、石墨烯作为改性剂加入环氧树脂涂层,研究其对环氧树脂涂层各项性能的影响。为了从微观层面对宏观现象进行分析,构建了环氧树脂涂层模型、简化的香草醛接枝壳聚糖模型以及石墨烯模型,按照与实验相同的质量分数建立了改性剂/环氧树脂混合模型。通过研究改性剂的加入对水分子在涂层中扩散的影响分析了改性剂提升漆膜耐水性的机理。

1 实验材料和方法 1.1 主要原料双酚A型环氧树脂(E-44),环氧当量210-230 g/mol,软化点14-23℃;固化剂T-31,主要有效成分二氨基二苯基甲烷(DDM);壳聚糖(CTS),脱乙酰度80%~90%;香草醛,纯度99.5%;单层石墨烯,纯度95wt%,厚度1.0~1.77 nm,片层直径10~50 μm;分散剂XYS-230A;消泡剂;醇酯十二。

1.2 香草醛接枝壳聚糖的制备称取10 g壳聚糖,加入50 mL95%乙醇溶液浸泡溶胀数小时,再在60℃恒温溶胀2 h。将溶胀好的壳聚糖加入250 mL烧瓶中,放入超声波清洗仪,恒温60℃。将15 g香草醛溶于120 mL无水乙醇:异丙醇(1:1)溶液,混合均匀后倒入上述壳聚糖乙醇溶液中,恒温60℃反应4 h,升温至70℃反应2 h。反应结束后使用定性滤纸过滤出产物,先使用无水乙醇冲洗产物,再用水冲洗。在索氏提取器中使用无水乙醇回流提纯8 h,在60℃干燥箱中干燥8 h得到黄褐色粉末状固体产物。

1.3 涂层试样制备称取改性剂2 g香草醛接枝壳聚糖和0.2 g石墨烯,分别置于烧杯1和烧杯2中。对2个烧杯均作如下操作:1)加入1 g的TiO2和20 mL乙醇,搅拌后在超声波清洗仪中超声处理15 min使其充分分散;2)加入20 g环氧树脂,加入分散剂、消泡剂以及醇酯十二,剧烈搅拌5 min后超声处理15 min;3)加入5 g固化剂,充分搅拌,超声分散15 min。分别得到香草醛接枝壳聚糖和石墨烯改性的环氧树脂涂料。不加改性剂的环氧树脂涂料作为空白对比实验。

涂层基板选择Q235钢,将其切割成50 mm×50 mm×2 mm,然后在4%的乙酸溶液中浸泡2 h,打磨至呈现金属光泽。用乙醇清洗试样后烘干。为确保涂层试样表面的光洁,先对试样涂敷一层底漆。将涂有底漆的钢板试样水平放置,使用刷子均匀的将涂料涂敷在表面,室温下干燥72 h后重复制备涂料涂敷另一面,完成3种涂层的制备。

1.4 测试方法1)涂层试样附着力测试

本实验参照国家标准(GB/T9286-1998)《色漆和清漆介绍漆膜的划格试验》中的漆膜附着力等级评价方法评价涂层与金属基体间的附着力。用均匀的切割速度在涂层上形成均匀的切割间距以及规定的切割数,所有切割都应划透涂层至基材表面,再做相同数量的平行切割线,与原先切割线成90°夹角相交,形成网格图形。将胶带贴在所画网格上,并且用手指将其压平直至透过胶带看到涂层与胶带完全接触。用手拿住胶带的一端在尽可能保持60°的角度,在0.5~1 s内平稳地撕离胶带。每个方向切割数为6,切割间距为3 mm。

2)涂层耐耐盐溶液腐蚀性测试

将3种涂层试样分别放入盛有质量分数为3.5%的NaCl溶液中,每天对溶液进行更换,观察烧杯中涂层表面的鼓泡和腐蚀状况,实验共进行50天,结束后对涂层表面的腐蚀情况进行评级。

3)涂层耐候性测试

通过使用紫外老化箱模拟涂层在大气环境下的老化。紫外老化箱由箱体与紫外灯管组成,箱体为50 cm×20 cm×15 cm的不透光材料,内置2根15 W的UVA-340 nm紫外灯,间隔约10 cm。将3种涂层试样分别放入烧杯中,置于箱体中2根紫外灯之间进行为期50天的照射实验。实验时箱内温度约为30℃,每天向试样表面喷水一次,模拟沿海大气环境。

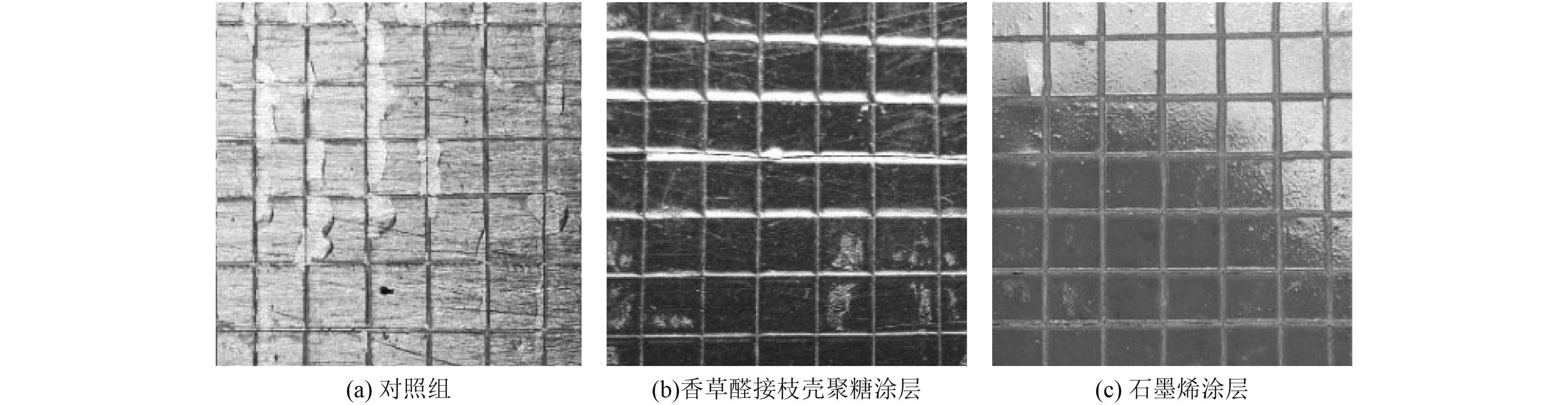

2 结果与讨论 2.1 涂层的附着力评级参照国家标准(GB/T9286-1998)《色漆和清漆介绍漆膜的划格试验》中的漆膜附着力等级评价方法对3种涂层试样漆膜的附着力进行评价,标准将划格实验后漆膜的附着力划分为0,1,2,3,4共5级,0级最好,4级最差。划格实验结果如图1所示,参照分级标准可以看出,石墨烯改性环氧涂层和香草醛接枝壳聚糖改性环氧涂层切割边缘完全平滑无一剥落,附着力达到0级;对照组未改性的环氧涂层部位上部分剥落,受影响的交叉切割面积明显大于15%但不大于35%,仅达到3级。说明所选用的2种改性剂可大大提高普通环氧树脂涂层的附着力。

|

图 1 漆膜划格实验结果 Fig. 1 Coating cross-cutting test results |

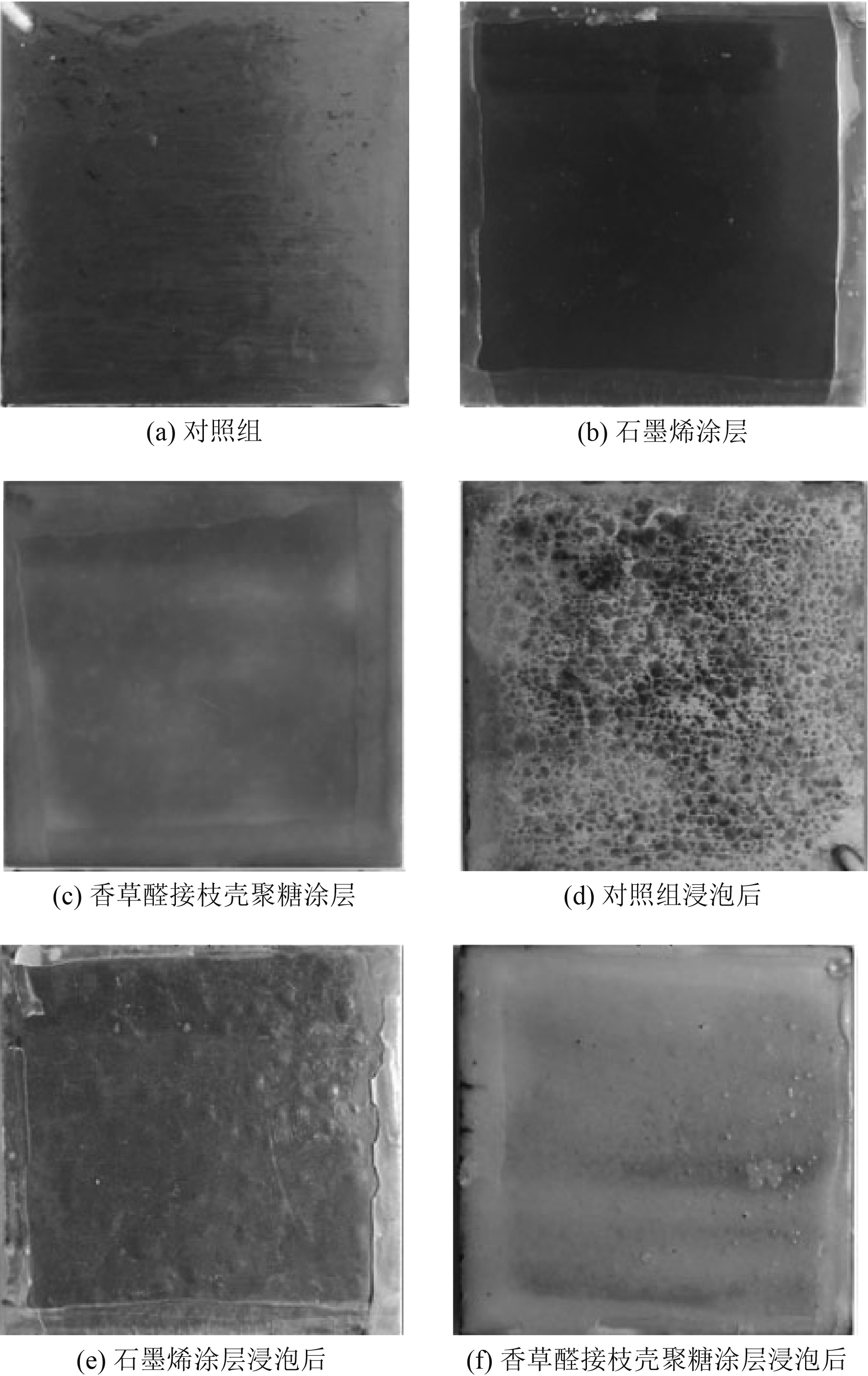

涂层在水中长期浸泡会发生溶胀,如将涂层放入NaCI溶液中还会由于氯离子的存在而加速腐蚀进程,所以本实验也采用浸泡实验测定涂料的防腐性能[14]。涂层表面的腐蚀等级标准参照《GBT1766-2008-色漆和清漆涂层老化的评级方法》中生锈等级评定方法,等级分为6个,0级最好,6级最差。涂层表面鼓泡等级标准参照《GBT1766-2008-色漆和清漆涂层老化的评级方法》中起泡等级评定方法,等级分为6个。0级最好,6级最差。涂层的耐腐蚀性测试结果如图2所示。可以看出未改性的环氧涂层(对照组)受到的腐蚀最严重,涂层表面变得十分粗糙,出现了大量鼓包,涂层下方出现大量锈斑(腐蚀点),覆盖区域超过了总面积的50%,生锈等级为4级,起泡等级为4级。采用石墨烯与香草醛接枝壳聚糖改性的涂层试样外观相近,均出现了少许发黄,失光和起泡,石墨烯改性涂层除边缘涂层稍微翘起外,没有其他腐蚀点出现,生锈等级达1级以上,起泡等级为2级。香草醛接枝壳聚糖改性涂层表面有少量腐蚀点,生锈等级达2级以上,起泡等级为2级。总之,在涂层的耐腐蚀性实验中,石墨烯涂层性能最好,壳聚糖涂层次之,未改性环氧涂层(对照组)最差,说明2种改性剂的加入均对涂层的耐腐蚀性能有很大提升。

|

图 2 涂层浸泡实验前后对比图 Fig. 2 Comparison diagram of the coatings before and after immersion test |

3种涂层的耐候性实验结果如图3所示。与实验前的涂层试样对比可以看出,未改性环氧涂层实验后缺陷最为严重,有大约20%面积的涂层已经与底材完全剥离,并且发现漆膜是从右下角开始剥离的,其他部分变化不大,这是由于试样立在烧杯中,表面喷水后下方水分往往存留时间最长,潮湿环境加速了漆膜的腐蚀。失去涂层保护的部分受损十分严重,受损表面已经完全被锈迹覆盖。此外其余表面也出现了发黄的现象,但是未出现明显的破损。石墨烯与香草醛接枝壳聚糖改性后的涂层也出现了明显的发黄现象,但涂层未出现损伤,其对底材依旧有着很好的保护作用。说明2种填料的加入均对涂层的耐候性能有很大提升。

|

图 3 涂层耐候性实验前后对比图 Fig. 3 Comparison diagram of the coatings before and after the UV resistance test |

由于壳聚糖分子的相对分子质量在2×105~5×105之间,对其进行精确的建模十分困难,实际操作中V-CTS的添加量仅为树脂质量的5%~10%,意味着如果实际建出相应的模型,整个体系是非常庞大的,对仿真计算要求较高。为了验证以香草醛接枝壳聚糖(V-CTS)为功能性填料改善涂层耐腐蚀性的微观原理以及V-CTS对水分子在环氧树脂体系中扩散的影响,在E-44/DDM的体系中加入一个简化后的V-CTS分子。首先在Materials Studio的Visuallier模块中建立聚合度为1的CTS模型,并在其相间隔的氨基上接枝2个香草醛分子,这样就得到了接枝率为50%(实验值62.2%)的V-CTS分子,如图4所示。同样地,对石墨烯分子建模进行简化处理,建立如图5所示的单层单元。

|

图 4 简化后的香草醛接枝壳聚糖 Fig. 4 Simplified chitosan grafted vanillin |

|

图 5 简化后的单层石墨烯单元 Fig. 5 Simplified single-layer graphene |

对环氧树脂涂料体系进行建模,在Materials Studio的Visuallier模块中分别加入10条双酚A型环氧树脂(E-44)和10条固化剂二氨基二苯基甲烷(DDM)的分子模型。在建模时将E-44的聚合度近似设置为1,分别对这2个模型进行能量优化以获取合理的三维结构。

E-44和DDM的交联反应的基本过程为:环氧基团开环,然后取代DDM的胺基上的活泼氢与DDM完成交联[15]。使用Theodorou和Stater提出的“自回避行走方法[16]” 模拟交联过程。首先对盒子中的分子使用Forcite模块进行几何优化和能量优化,接着进行短期的分子动力学仿真以对最中心元胞系统进行松弛,再使用Edit Set工具将E-44两端的活性碳原子标记为一个Set,将其激活。使用距离测量工具搜索反应性碳原子距离9Å内的反应性氮原子,并在其之间手动建立化学键,去除多出的氢原子,对得到的新系统再次进行上述“几何优化—能量优化—分子动力学仿真—手动建立化学键”过程,重复多次直至不能成键,最终形成转变率90%的E-44/DDM环氧聚合物网状模型,如图6所示。

|

图 6 E-44/DDM交联体系模型 Fig. 6 E-44/DDM cross-linking system model |

模型建立后对其进行能量优化,在600 K下进行100 ps的常NVT分子动力学仿真,再进行100 ps的常NPT分子动力学仿真,使聚合物达到平衡和松弛的效果,使用Forcite模块中的Anneal对系统进行退火模拟,在整个过程中系统从600 K开始冷却,将系统在340 K,303 K,以及277 K下的系统分别保存,退火模拟温度间隔为50 K,使用Compass力场,静电相互作用的求和方法和范德瓦尔斯相互作用的求和方法均使用Atom based,完成E-44/DDM交联体系的建模。

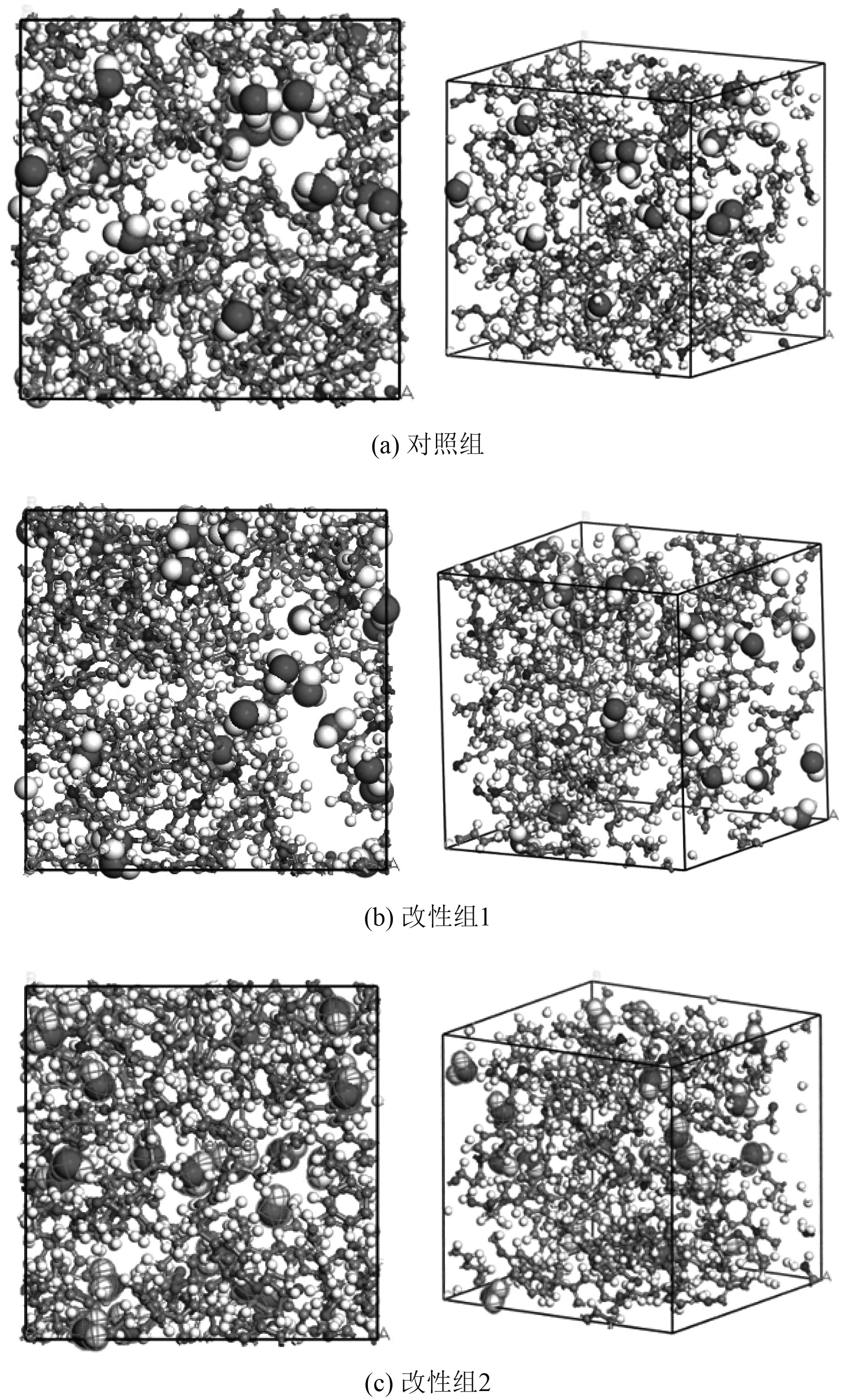

3.2 水分子在改性环氧树脂涂料体系中扩散行为的分子动力学模拟对水分子进行与上述环氧树脂涂料交联体系相同的能量优化及热处理。在3个不同温度下的氧树脂涂料交联体系中分别加入24个水分子,这时体系的湿度(水分子质量分数)为5%。建立水分子/E-44/DDM湿体系,如图7(a)所示,记为对照组。为简化模拟步骤,并保持体系湿度不变,需要额外补充4个水分子。首先使V-CTS与新加入的水分子经历与对照组相同的热历史,再将其加入对照组模型中,建立水分子V-CTS /E-44/DDM湿体系,如图7(b)所示,记为改性组1。直接将一个石墨烯分子加入对照组体系中,经过优化得到了水分子/石墨烯/E-44/DDM湿体系,石墨烯质量分数为0.8%,接近实验值1%,如图7(c)所示,记为改性组2。

|

图 7 水分子在改性环氧树脂涂层中扩散行为分子动力学模型 Fig. 7 Molecular dynamics models of the diffusion behavior of water molecules in the modified epoxy resin coating |

将以上3个体系在每个温度下都进行能量以及几何优化。在整个模拟过程中,使用Compass力场,静电相互作用的求和方法和范德瓦尔斯相互作用的求和方法均使用Atom based,使用Andersen和Berendsen方法分别控制体系的温度和压力,模拟步长1fs,输出频率500步。

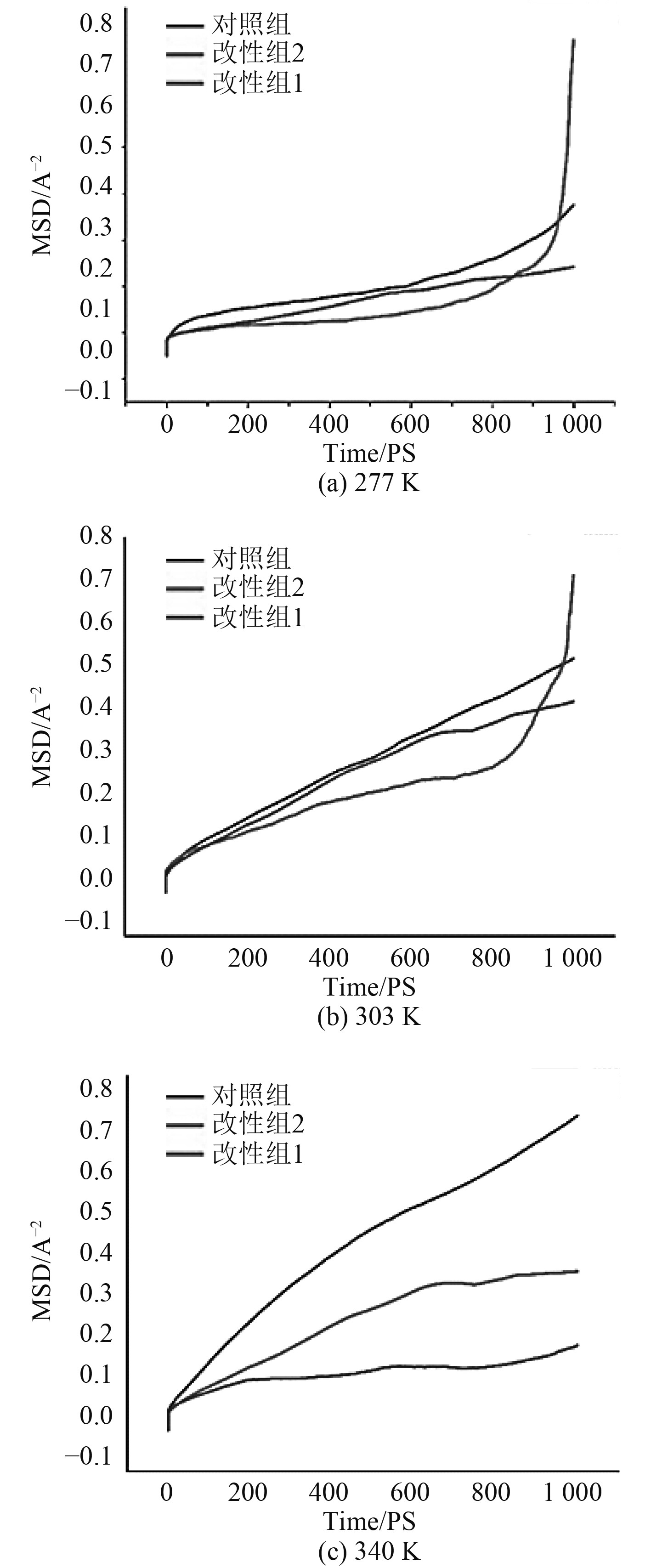

利用Find Patterns工具,找出上述3个体系中所有的水分子,并且将其定义为一个Set。使用Forcite工具Analysis选项中的工具分析方均根位移(Mean Square Displacement),画出水分子MSD-时间曲线,如图8所示。可以看出,水分子的扩散率随着体系温度的增加而增加,这与经验是一致的。在加入香草醛接枝壳聚糖和石墨烯后水分子在各个温度与体系下的扩散曲线MSD值均低于无填料的体系。这意味着填料的加入可以抑制水分子在涂层中的扩散,据此得出加入这2种改性剂后可以一定程度提高涂层的耐腐蚀性。另外,在277 K时3种涂料的MSD曲线差距不大,而303 K时斜率差距略微增大,在340 K时可以明显看出加入改性剂的体系分水子扩散受到了抑制。改性剂对水分子扩散的抑制作用随着温度的增加而更加明显。

|

图 8 水分子在E-44/DDM交联体系中的扩散曲线 Fig. 8 Diffusion curve of water molecules in E-44/DDM cross-linking system |

本文研究了香草醛接枝壳聚糖和石墨烯2种改性剂对所制备的改性环氧树脂涂层的耐腐蚀性、耐候性和涂层附着力的影响。同时,构建了水分子在改性前后环氧树脂模型中的扩散行为,解释了2种改性剂影响涂层耐腐蚀性的机理。最后,得出以下结论:

1)将10%的香草醛接枝壳聚糖、1%的石墨烯分别加入双酚A环氧树脂内,再加入固化剂和其他添加剂制备出环氧树脂涂层,并将其与未改性的涂层进行比较。在附着力实验中对照组未改性环氧树脂涂层附着力最低,评级为3级而其余2组均为0级,即填料可以有效的提升涂层的附着力。

2)在涂层的耐腐蚀性实验中,石墨烯改性涂层性能最好;香草醛接枝壳聚糖改性涂层次之,对照组未改性涂层最差,说明2种改性剂的加入对涂层的耐腐蚀性能有很大提升。

3)耐候性实验表明未改性环氧涂层已部分与底材完全剥离,底材锈蚀严重。石墨烯与香草醛接枝壳聚糖改性后的涂层也出现了明显的发黄现象,但涂层未出现明显损伤,对底材依旧有着很好的保护作用。说明2种填料的加入均对涂层的耐候性能有很大提升。

4)通过对水分子在3种涂层模型中的扩散行为的研究表明,水分子在模型中的扩散随着温度的增加而加快,石墨烯和香草醛接枝壳聚糖的加入可以有效的抑制水分子的扩散,进而提高涂层的耐腐蚀性。

| [1] |

张雨. 船体钢结构的防腐方法及性能[J]. 舰船科学技术, 2019, 41(6): 25-27. |

| [2] |

SIMON B, LOTHAR V, ROLAND B, et al. New methodical approaches for the investigation of weathered epoxy resins used for corrosion protection of steel constructions[J]. Journal of Hazardous Materials, 2020, 395. |

| [3] |

RAZIN A A, YARI H, RAMEZANZADEH B. Stone-chipping and adhesion deterioration of automotive coating systems caused by outdoor weathering of underneath layers[J]. Journal of Industrial and Engineering Chemistry, 2015, 31. |

| [4] |

MAHESH K P O, ALAGAR M, KUMAR S A. Mechanical, thermal and morphological behavior of bismaleimide modified polyurethane‐epoxy IPN matrices[J]. Polymers for Advanced Technologies, 2003, 14(2): 137-146. DOI:10.1002/pat.341 |

| [5] |

REGHUNADHAN, ARUNIMA, DATTA, et al. Development of nanoscale morphology and role of viscoelastic phase separation on the properties of epoxy/recycled polyurethane blends[J]. Polymer:The International Journal for the Science and Technology of Polymers, 2017, 117: 96-106. |

| [6] |

LIU Yong, WU Wei, CHEN Yu, et al. The effects of polyamic acid on curing behavior, thermal stability, and mechanical properties of epoxy/DDS system[J]. Journal of Applied Polymer Science, 2013, 127(4): 3213-3220. DOI:10.1002/app.37759 |

| [7] |

JERZY Z, JAN S. 2-Hydroxybenzophenone UV-absorber containing 4, 4, 5, 5-tetramethylimidazolidine fragment[J]. Polymer Degradation and Stability, 2001, 72(1).

|

| [8] |

MAHDAVIAN M, YARI H, RAMEZANZADEH B, et al. Immobilization of ultraviolet absorbers on graphene oxide nanosheets to be utilized as a multifunctional hybrid UV-blocker: A combined density functional theory and practical application[J]. Applied Surface Science, 2018, 447. |

| [9] |

NARASAGOUDR SHIVAYOGI S, HEGDE V G, et al. Ethyl vanillin incorporated chitosan/poly(vinyl alcohol) active films for food packaging applications[J]. Carbohydrate Polymers, 2020, 236. |

| [10] |

HASANI M, MAHDAVIAN M, YARI H, et al. Versatile protection of exterior coatings by the aid of graphene oxide nano-sheets; comparison with conventional UV absorbers[J]. Progress in Organic Coatings, 2018, 116. |

| [11] |

HASLAM G E, CHIN X Y, BURSTEIN G T. Passivity and electrocatalysis of nanostructured nickel encapsulated in carbon[J]. Physical Chemistry Chemical Physics, 2011, 13(28): 12968-12974. DOI:10.1039/c1cp20701f |

| [12] |

KRISHNAMOORTHY K, JEYASUBRAMANIAN K, PREMANATHAN M, et al. Graphene oxide nanopaint[J]. Carbon, 2014(72): 328-337. |

| [13] |

SOMAYEH M, FARAMARZ A T, HOMEIRA S, et al. Electrochemical and anticorrosion behavior of functionalized graphite nanoplatelets epoxy coating[J]. Journal of Industrial and Engineering Chemistry, 2014(20): 4124-4139. |

| [14] |

ALAM R, MOBIN M, ASLAM J. Polypyrrole/graphene nanosheets/rare earth ions/dodecyl benzene sulfonic acid nanocomposite as a highly effective anticorrosive coating[J]. Surface and Coatings Technology, 2016, 307. |

| [15] |

IZUMI A, NAKAO T, SHIBAYAMA M. Atomistic molecular dynamics study of cross-linked phenolic resins[J]. Soft Matter, 2012, 8(19): 5283-5292. DOI:10.1039/c2sm25067e |

| [16] |

THEODOROU D N and SUTER U W. Detailed molecular structure of a vinyl polymer glass[J]. Macromolecules, 1985, 18(7): 1467. 1478.

|

2022, Vol. 44

2022, Vol. 44