焊接相比较于其他金属材料的连接方式有连接性能好、焊接结构刚度大等优点,在各个行业都被广泛的应用,特别在船舶的建造和修理工作中更是被关注[1]。对T型结构,薛小龙等[2]、金晓军等[3]有所研究。由于焊接工艺的研究在国内已经很少,所以对焊接顺序的优化方面更加匮乏。数值模拟技术不仅可以补足实验验证的缺点,也能对节省实验费用,缩短实验时间起到重要作用[4]。目前在焊接顺序上的数值模拟已经有了部分成果。张国立等[5]引用有限元MARC软件研究了焊接顺序在T型结构残余应力方面的优化。通过比较4种焊接顺序发现对称施焊对降低残余应力效果更好。向祖权等[6]利用双椭球热源模型模拟热源,并通过变化焊接顺序来达到对T型接头焊接变形的控制作用。王浩等[7]也通过模拟软件先通过平板实验沿着模拟的准确性,再对T型焊的4种焊接顺序进行研究,发现两侧向中间焊的顺序有利于减小残余应力。本文选用与上述研究不同的焊接顺序,对Q235A的T型薄板材料进行研究。首先对平对接接头进行数值模拟,通过做焊接实验验证模拟的准确性,再对T型接头作数值模拟分析,从而对优化焊接工艺起到参考作用。

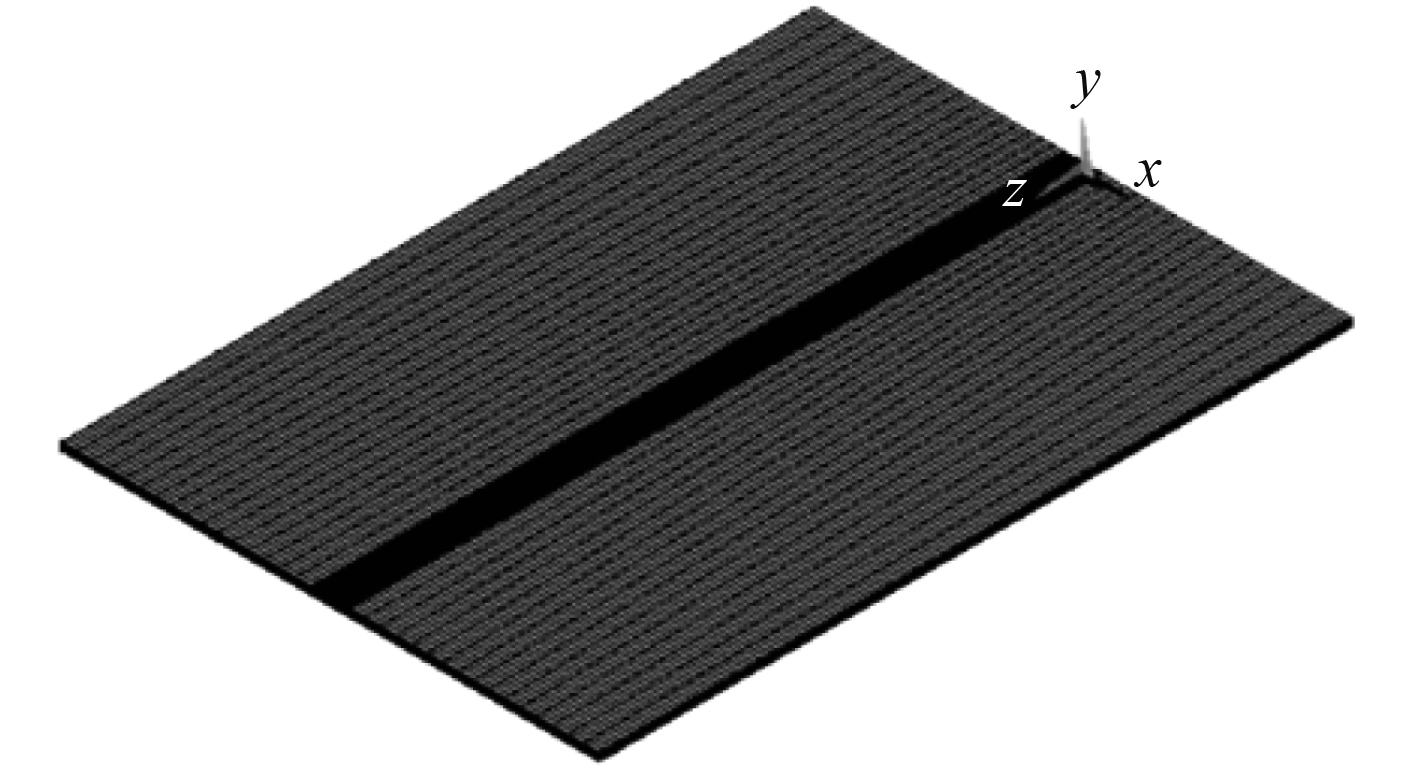

1 有限元模型的建立 1.1 建立有限元模型采用自底向上的建模方法,就是先建立模型最低单元的点到最高单元的体构建实体单元。建立平面上焊缝、热影响区等的端点,再进行连线成面,最后进行面拉伸,完成建模。采用映射网格划分,在焊缝及热影响区的尺寸小,远离焊缝区域划分单元尺寸大。

采用Ⅰ型坡口进行焊接实验,对模型划分网格的结果如图1所示。划分后的模型有55720个单元,65565个节点。

|

图 1 平板网格划分 Fig. 1 Plate mesh division |

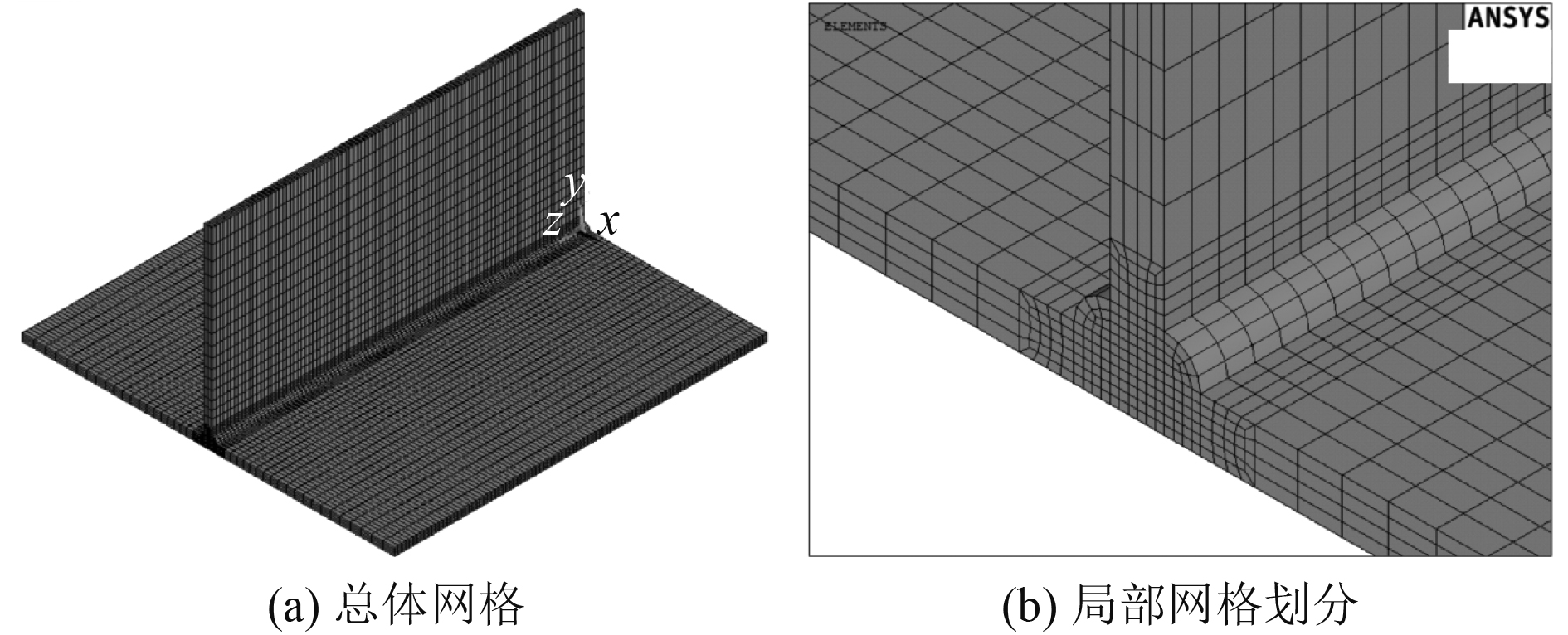

有限元模型如图2所示。焊接工艺参数的设定:环境温度20℃,焊接电流240 A,焊接电压37V,焊接速度0.005 m/s,焊接效率0.75。热分析采用8节点六面体实体单元SOLID70,表面效应单元采用surf152,应力分析时转化为SOLID45。焊接过程加热非常不均匀,在焊接融合区和附近温度变化梯度很大,而远离焊缝区,温度梯度相对较小。因此,焊缝采用1 mm的网格,热影响区采用1.5 mm的网格,远离焊缝区选用6.7 mm的网格。T型接头模型共划分44000个单元,53126个节点。

|

图 2 T型接头有限元模型 Fig. 2 Finite element model of T-joint |

本文为角接焊模拟,焊缝填充的模拟过程就需要使用生死单元法,在加载热源前先将焊缝杀死,在热源经过的时候激活当前位置的焊缝,热源采用均匀体热模型,均匀体热源假设焊接热量在一定加热体积内是均匀分布的,该热源常用于多道焊接温度场模拟。热源作用区域内任意一点的生热率为:

| $ p= \frac{{\eta {UI}}}{{V}} 。$ |

式中:V为热源作用体积m2;

焊接参数为:电弧电压U=37V,焊接电流I=240A, 焊接速度V=5 mm/s,选取焊接热效率

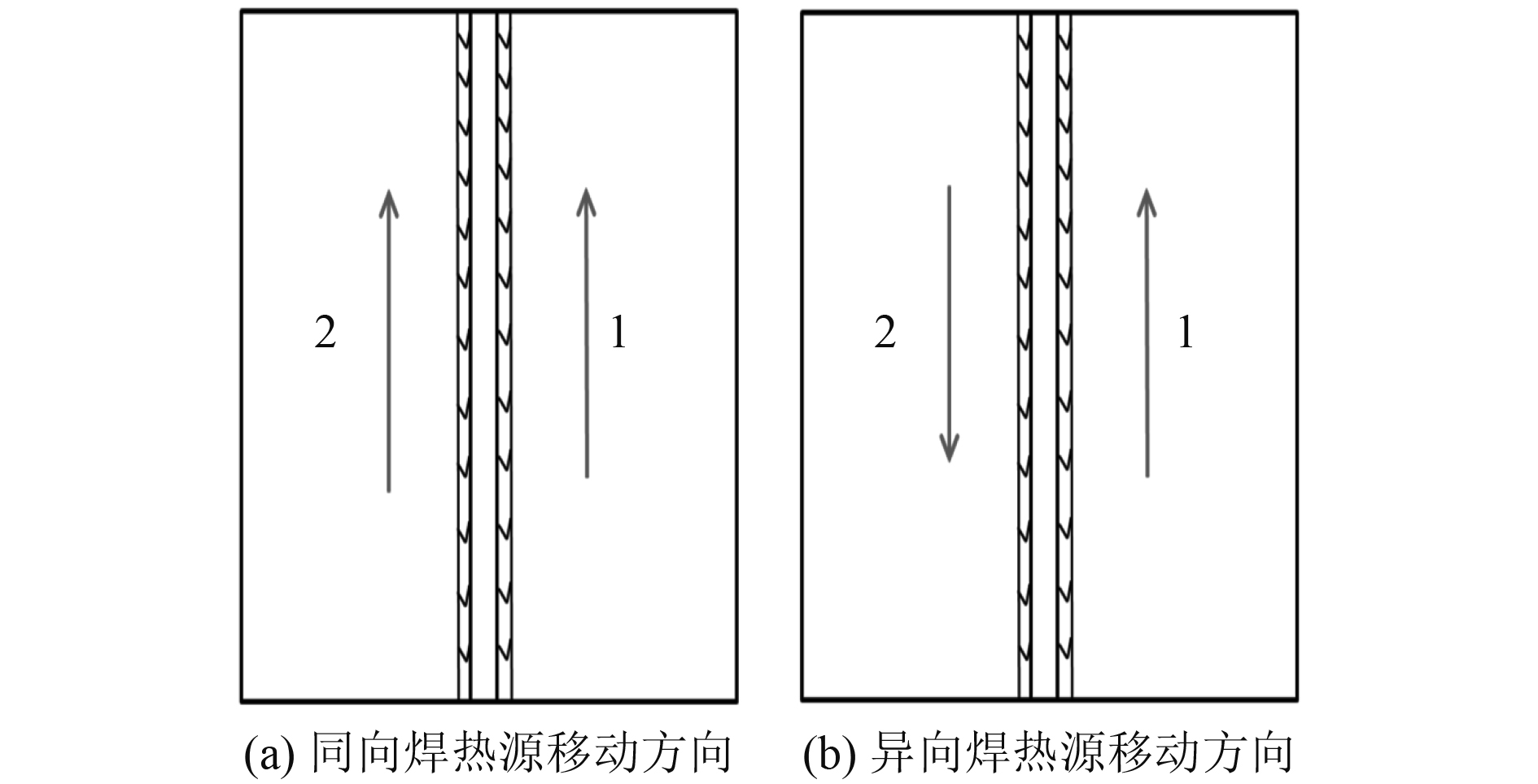

2种焊接顺序的不同主要表现在第2道焊缝的焊接方向上,若第2道焊缝的热源加热方向与第1道一致,则为直通同向焊接;若第2道焊缝的热源加热方向与第1道相反,则为直通异向焊接。2种焊接方向的对比如图3所示。

|

图 3 焊接方向示意图 Fig. 3 Schematic diagram of welding direction |

2种接头的材料都选用Q235A,为了简化模型而假设焊缝与母材的单元具有同样的热物理性参数。Q235A钢的物理参数和力学性能参数[8]如表1所示。

|

|

表 1 Q235A钢材料力学性能 Tab.1 Mechanical properties of Q235A steel |

使用盲孔法检测对接平板上的残余应力。使用钻孔设备在选定好的点打2 mm深的孔,通过检测仪显示的小孔释放的应变值,将参数代入相关计算公式得出0°,45°和90°的3个方向的残余应力。

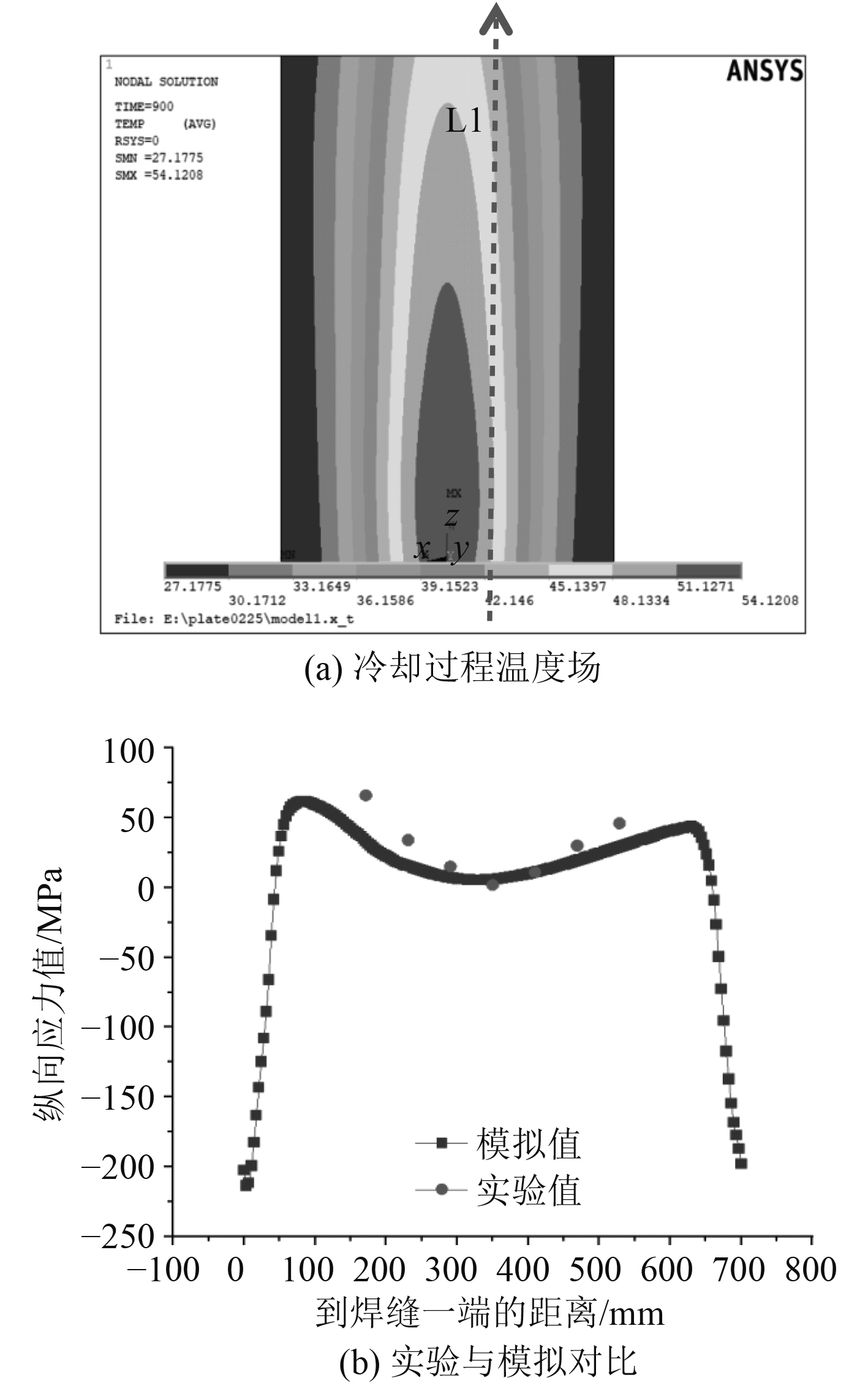

2 平板对接结果及分析图4(a)为冷却过程中的温度场分布,图4(b)为距离焊缝15 mm的路径L1上纵向残余应力模拟与实验的结果比较。可知,温度场在焊接过程中围绕着热源中心呈准稳态分布,离热源的中心越近等温度线越密。节点的热循环与实际情况相符。应力主要集中在焊缝处,离焊缝越远的区域残余应力值越小。在应力值的结果上,数值模拟结果与实验检测结果也较为吻合,证明了焊接模拟的准确性。

|

图 4 模拟与实验结果 Fig. 4 Simulation and experimental results |

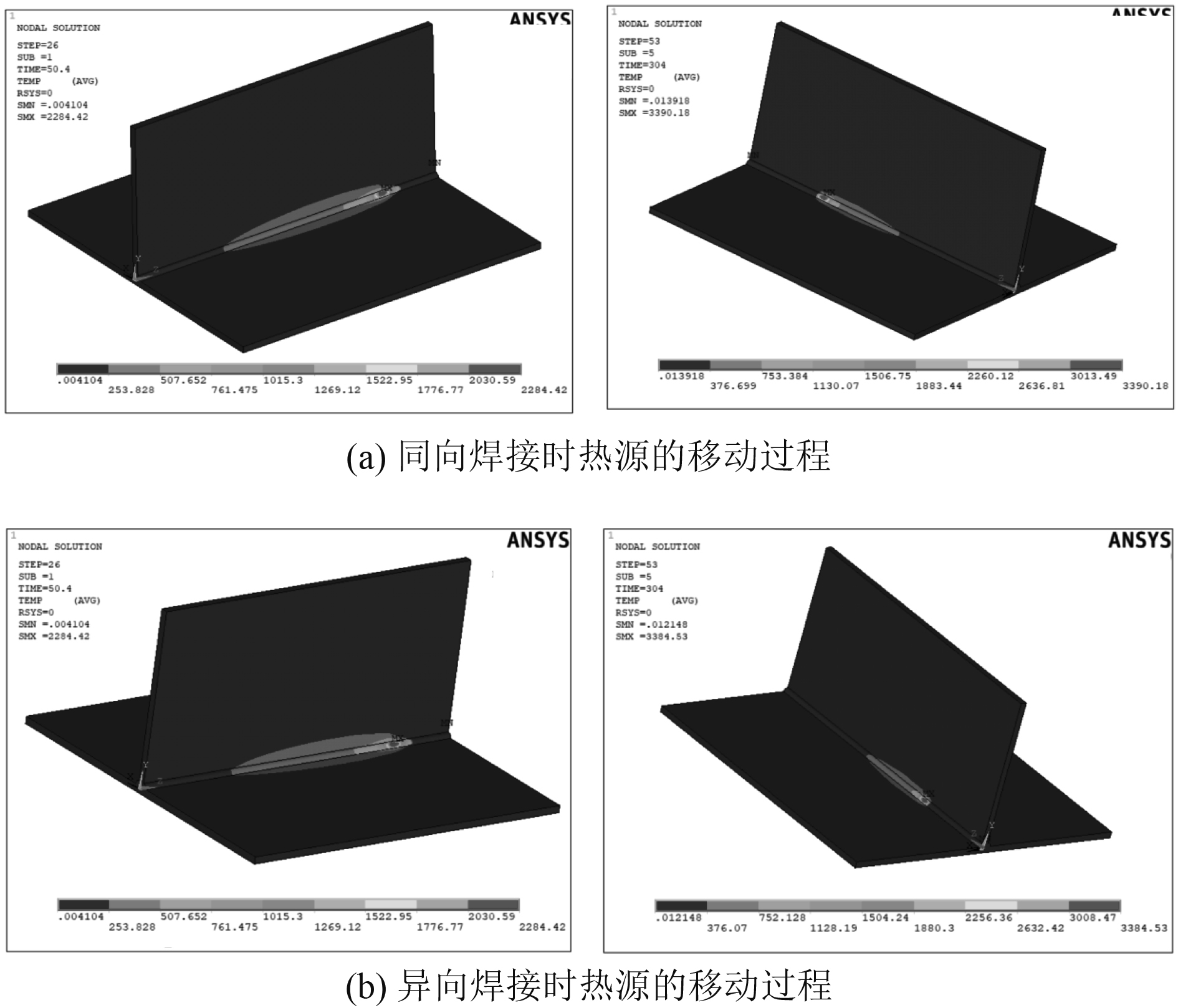

焊接第1道后先进行第1阶段的冷却再进行第2道焊,然后进入第2阶段冷却至室温。在温度场上,分别选取了第1道焊中t=50.4 s和第2道焊中t=304 s时刻的热源位置展示。2种焊接方法在热源移动上的区别主要表现在第2道焊缝,第1道焊上热源都是从坐标系原点出发,一直移动到焊缝末端,而在第2道焊缝上,同向焊的热源还是从坐标原点出发,向焊缝末端移动,但是异向焊的热源却是从焊缝末端向坐标原点移动如图5所示。

|

图 5 焊接温度场 Fig. 5 Welding temperature field |

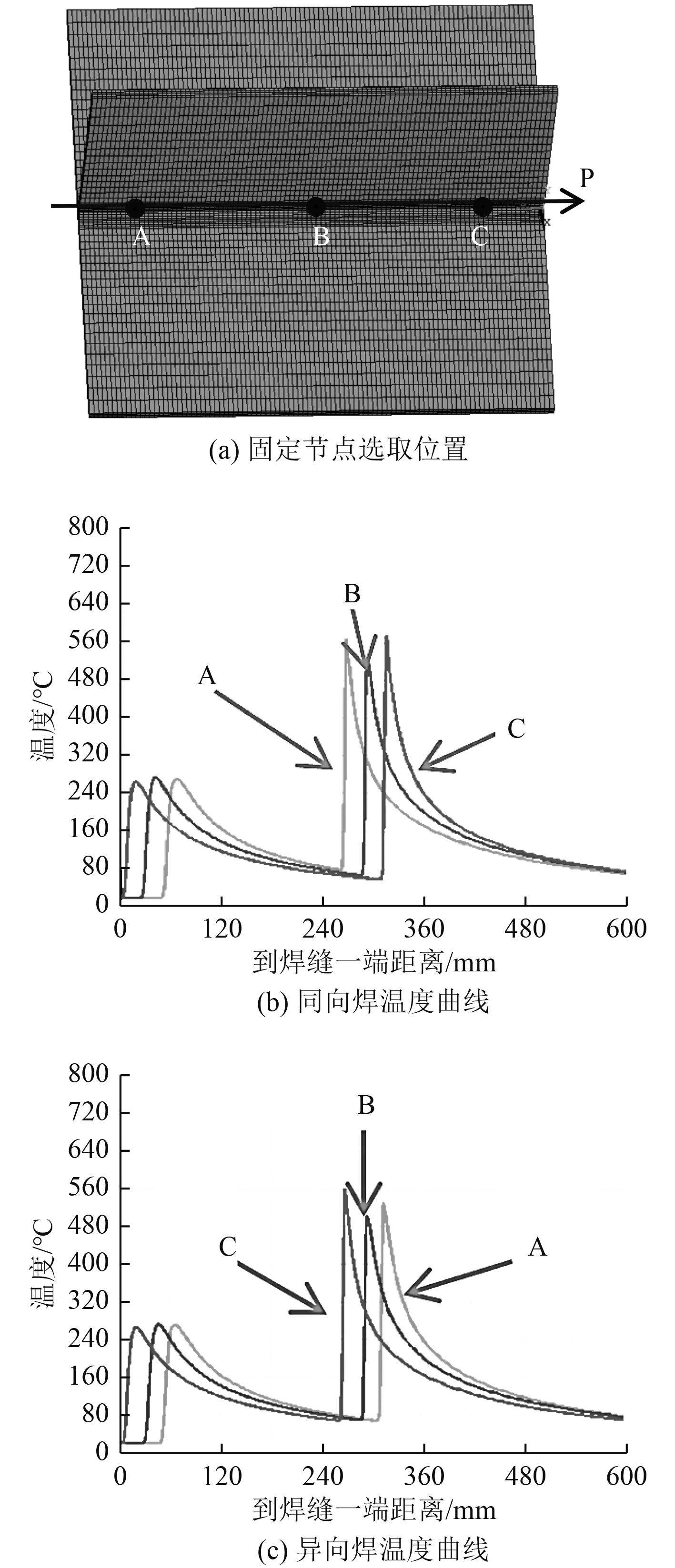

在第2道焊缝附近选取固定位置上的节点,然后检测热循环曲线,如图6所示。可以发现,在第1道焊上的温度变化曲线2种焊接顺序完全相同,但在第2道焊的同向焊接中A点在焊缝末端,故加热的最高温度在在时间上出现较晚,而在异向焊接中,第2道焊是从焊缝末端开始加热,故A点的最高温度出现的比较早。通过图线的变化趋势可以发现吸热的速度快,然而冷却的速度慢。根据热循环曲线可以验证T型模拟的准确性。

|

图 6 焊缝附近固定位置上节点的热循环曲线 Fig. 6 Thermal cycle curves of joints at fixed positions near weld seams |

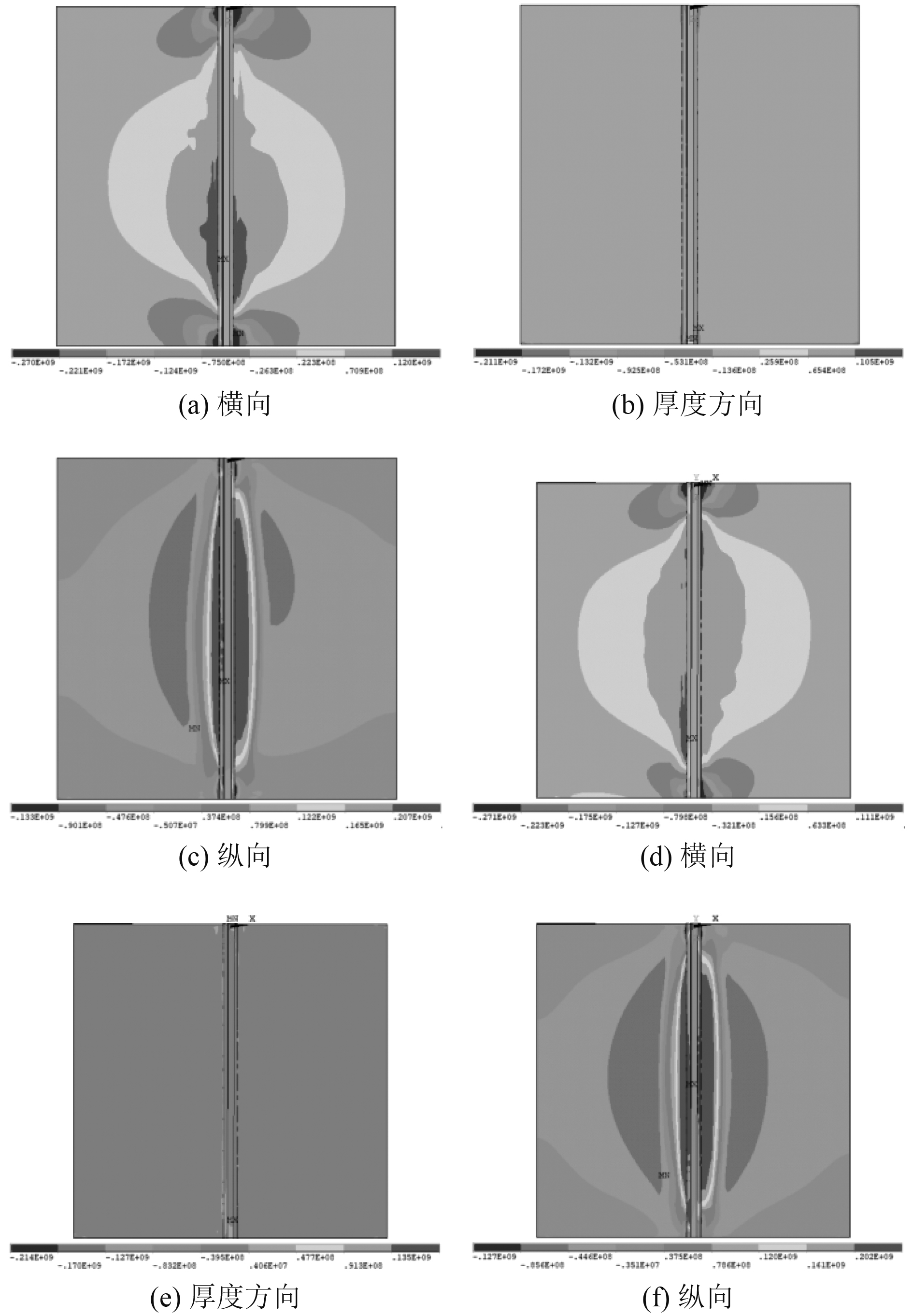

由图7的等效应力云图可以看出,翼板中图7(a)上的应力区域比图7(d)上的应力区域更加集中,说明同向焊接在横向上造成的应力集中比异向焊接更大。然而在翼板的纵向及厚度方向上的应力分布基本一致。横向与纵向的应力集中部分都在焊缝区域。在厚度方向上,没有出现应力集中的现象,焊缝处的应力与周边的残余应力没有差别。

|

图 7 三个方向上的应力分布对比 Fig. 7 Comparison of stress distribution in three directions |

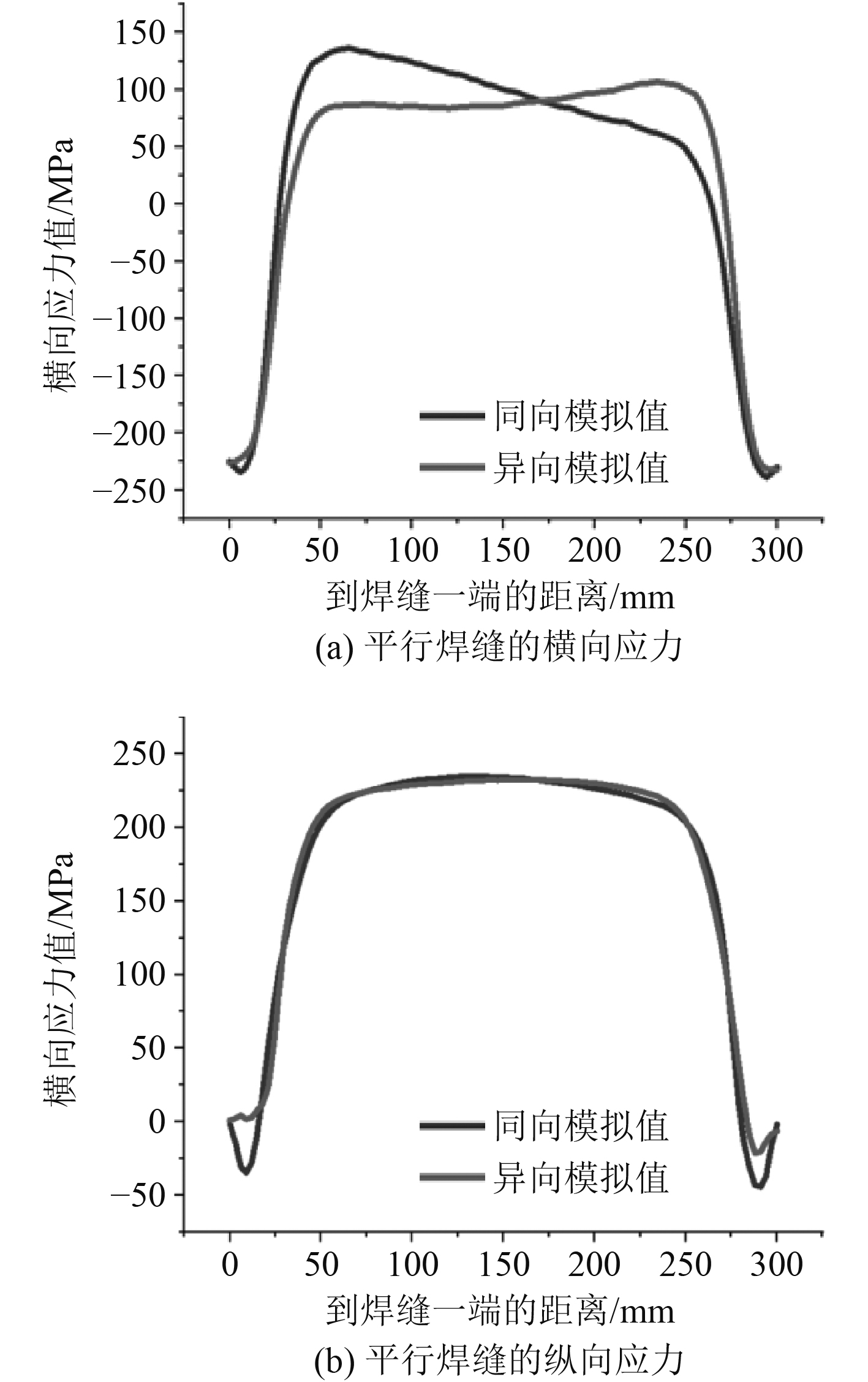

在距离焊缝10 mm处设定路径L,如图8所示。通过后处理显示该路径上横向与纵向的应力分布进行分析。

|

图 8 应力结果比较 Fig. 8 Comparison of stress results |

根据图8可以发现,路径L的横向应力在残余应力的分布上不同,同向模拟值在拉应力的最大值上比异向模拟值高,同向模拟最大值为136.37 MPa,异向模拟最大值为107.11 MPa,峰值出现的位置也不相同,这是因为焊接的方向相反导致,还能看出横应力最大值出现在焊接的前半段过程中。2条纵向应力曲线几乎完全重合,但在两端处,同向模拟曲线出现了较大的负值。

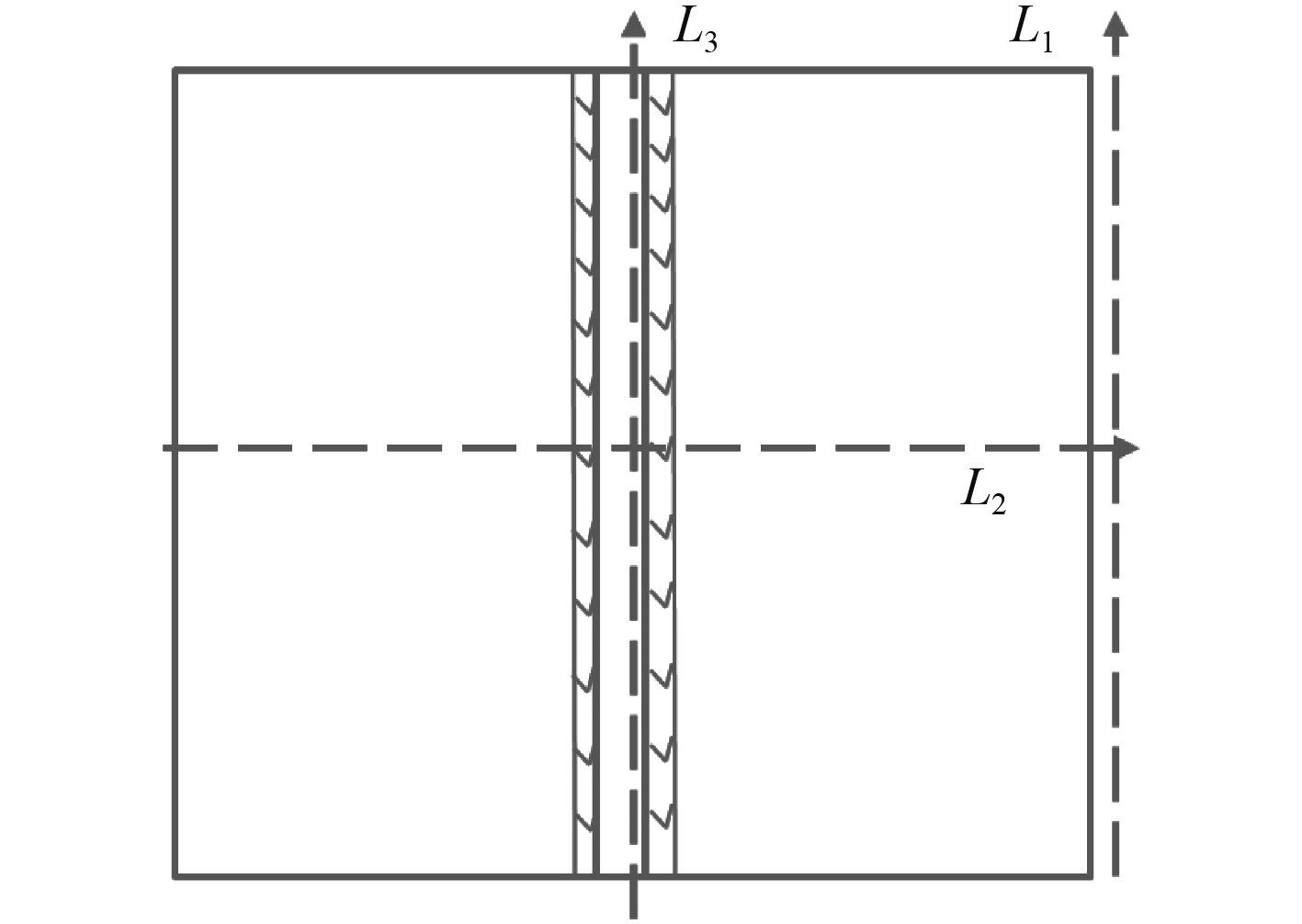

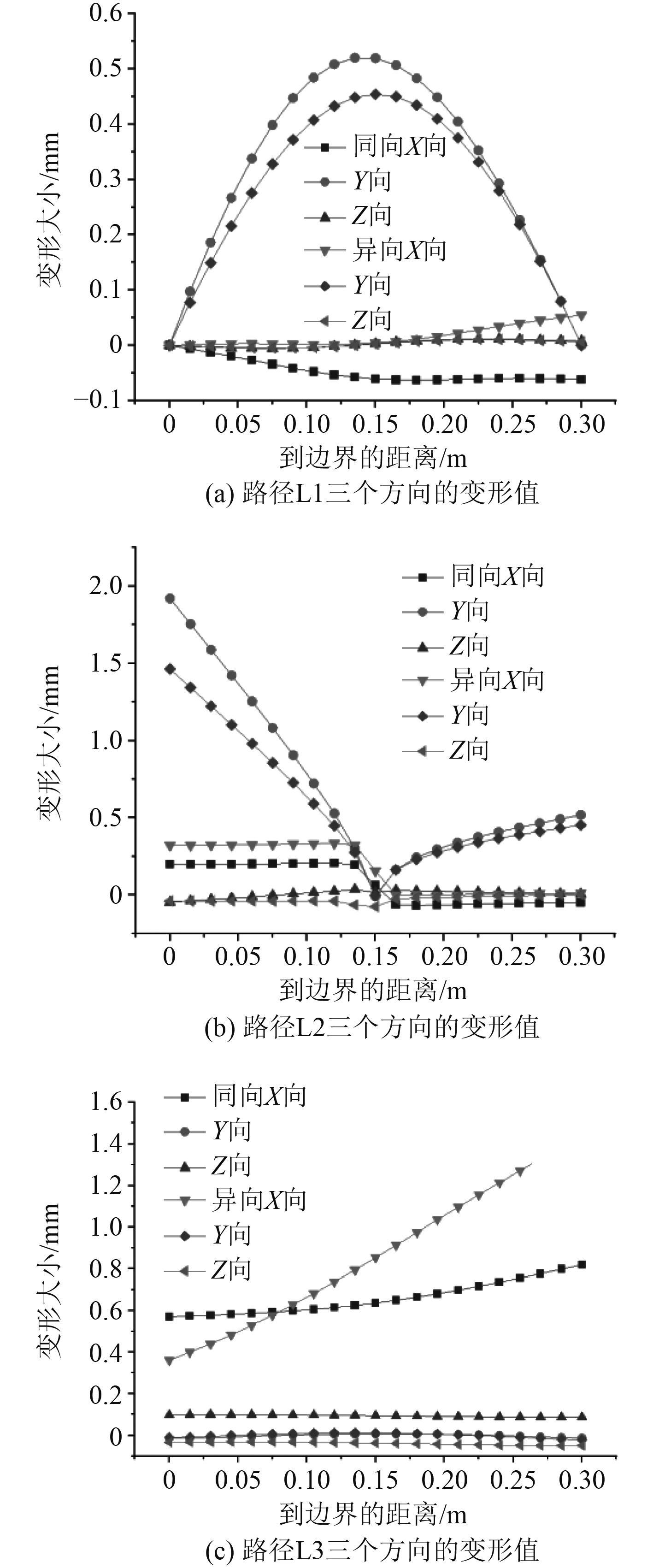

3.3 图形几何变形分析在翼板的边界设置路径L1,在垂直翼板的中间位置设置L2,最后在沿着腹板的顶端设置路径L3(见图9),通过比较3个位置上的变形值展开分析,结果如图10所示。

|

图 9 变形的路径设置 Fig. 9 Path setting of deformation |

|

图 10 残余应力变形分析 Fig. 10 Analysis of residual stress and deformation |

根据图10可以观察到,在路径L1和L2上,Y方向变形显示比较突出,同向变形曲线超出异向变形曲线,表明同向焊接造成的Y方向变形更大。在路径L3上,X方向的变形显示较为突出,异向变形曲线大部分超出同向变形曲线,异向变形曲线倾斜程度较高,表明异向焊接会使X方向变形更大。

4 结 语本文通过使用热力学分析软件Ansys,运用生死单元技术对T型焊接过程进行了数值模拟,比较了不同焊接顺序对温度场及应力场的影响,显示不同时刻的温度云图和焊缝附近的热循环曲线,又对应力分布和3个位置的变形进行分析,可以发现如下规律:

1)平板对接的数值模拟采用间接耦合的方法,与实验检测的数据相差不大,较为吻合,证明模拟的准确性。

2)T型试件在焊缝出现应力集中现象,异向焊接要比同向焊接造成的应力集中小。

3)不同的焊接顺序对不同部位的变形影响各异。异向焊接对翼板角变形影响较小,同向焊接对腹板横向变形影响较小。

| [1] |

向祖权, 刘彬, 陈文涛, 等. 船体结构T型接头焊接变形预测及控制研究[J]. 船舶工程, 2016, 38(3): 65-68. |

| [2] |

薛小龙, 王志亮, 桑芝富, 等. T形焊接接头的三维有限元模拟[J]. 中国机械工程, 2005, 16(9): 811-815. DOI:10.3321/j.issn:1004-132X.2005.09.015 |

| [3] |

金晓军, 霍立兴, 张玉凤, 等. T形接头细丝埋弧自动焊工艺的研究及应用[J]. 焊接, 2002(9): 16-19. DOI:10.3969/j.issn.1001-1382.2002.09.005 |

| [4] |

吴言高, 李午申, 邹宏军, 等. 焊接数值模拟技术发展现状[J]. 焊接学报, 2002, 23(3): 89-92. |

| [5] |

张利国, 姬书得, 方洪渊, 等. 焊接顺序对T形接头焊接残余应力场的影响[J]. 机械工程学报, 2007, 43(2): 234-238. DOI:10.3321/j.issn:0577-6686.2007.02.041 |

| [6] |

向祖权, 刘彬, 陈文涛, 等. 船体结构T型接头焊接变形预测及控制研究[J]. 船舶工程, 2016(3).

|

| [7] |

王浩. 焊接顺序对T型接头角焊缝残余变形的影响[J]. 电焊机, 2016(46): 90-95. |

| [8] |

张建勋, 刘川. 焊接应力变形有限元计算及其工程应用[M]. 北京: 科学出版社, 2015.

|

2022, Vol. 44

2022, Vol. 44