2. 海军装备部广州局驻湛江地区军事代表室,广东 湛江 524000;

3. 海军装备部驻上海地区第一军事代表室,上海 200000

2. Military Representative Office of Guangzhou Bureau of Naval Equipment Department in Zhanjiang, Zhanjiang, 524000, China;

3. The First Military Representative Office of the Naval Equipment Department in Shanghai, Shanghai, 200000, China

当前,随着新材料研发、制造工艺及结构设计水平的提高,复合材料在舰船结构中得到越来越广泛的应用,应用范围逐渐由轻质壳板等受力较小的结构向中等承载或主承载的桅杆、上层建筑甚至主船体发展。然而,由于舰艇复合材料结构服役环境的特殊性,如海水浸泡、高低温交替、盐雾腐蚀[1-2]等因素以不同机制作用于复合材料结构[3],直接导致复合材料结构发生老化,这种老化包括基体的塑性变化、化学变化、应力状态的改变以及纤维和基体界面的分离等[4-6],进而导致材料力学性能的下降,影响材料及构件的使用寿命。因此对复合材料在使用环境中的老化行为进行研究十分必要。纤维增强树脂基复合材料,主要是由增强纤维和树脂基体组成[7-8],树脂基体赋予复合材料结构整体性和完整性,并起着传递和均衡载荷的重要作用。同时,因复合材料老化而引起的塑性变化、化学变化、应力状态的改变以及纤维和基体界面的分离等主要取决于所用树脂基体性能。因此,要了解复合材料结构老化特性,首先应掌握树脂浇铸体在使用环境中的老化行为,进而为纤维增强复合材料的老化特性分析提供理论基础。

在舰用复合材料结构中,3201乙烯基脂树脂在手糊成型工艺中使用最为广泛,430LV乙烯基树脂和QC-350环氧树脂则在真空辅助成型(VARI)工艺中应用比较广泛,为此本文主要对上述3种开展吸水性试验和老化特性试验研究。目前,对树脂浇铸体老化特性的研究,主要有自然老化和耐水性加速老化试验2种方法。其中,自然老化试验虽然与实际服役环境基本一致,但是该方法试验周期长,试验周期长,难以满足科研发展需求,且在其试验过程中受各种因素的影响,使试验结果的重复性较差。而加速老化失效试验,关键在于材料测试环境及某些影响因素的强化,从而加快材料破坏速度,缩短试验周期[9]。树脂浇铸体老化特性一般以压缩强度的影响作为评判依据,且该试验操作方便、应用广泛、便于分析,是反映树脂浇铸体综合性能的一个重要指标,因此,本文对树脂浇铸体开展耐水性加速老化压缩特性试验研究,从而掌握3种树脂的老化特性,为舰用复合材料结构树脂的选型提供依据。

1 试验部分 1.1 树脂材料和试样制备本文研究对象为430LV乙烯基树脂、3201乙烯基脂树脂以及QC-350环氧树脂等3种材料,其中:

430LV乙烯基树脂又称Ataltic-430LV乙烯基树脂(简称430LV);3201乙烯基脂树脂为异氰酸酯改性的丙烯酸型乙烯基树脂(简称3201);QC-350环氧树脂材质为双酚A型环氧树脂(简称350)。

3种树脂调配过程中,均加入与相应复合材料成型时所必须的等量的固化剂、促进剂等辅助材料,并进行搅拌处理,树脂搅拌时,沿同一方向匀速搅拌,搅拌棒紧贴树脂桶壁,当树脂内部颜色一致,无分层纹路时,树脂混合均匀,停止搅拌,并在真空中静置5 min去除气泡。将树脂浇铸到模具里面,再次进行脱泡处理,将脱泡完毕的树脂浇铸体放入电热鼓风干燥箱中进行后固化处理。后固化完毕后,立即关闭烤箱电源,试样仍然保持在烤箱里原始状态不动,随着烤箱内温度逐渐降低,试样逐渐冷却至室温,冷却24 h后取出试样,避免树脂因高温后固化作用产生内部应力,发生翘曲现象。待试样后固化结束后,开始进行吸水性和老化试验测试。

1.2 吸水性试验树脂基体吸水性试验参照GB/T1462-2005《纤维增强塑料吸水性能试验方法》。

试验前首先将试样置于50℃的电热鼓风恒温干燥箱中烘烤24 h。烘烤结束后,将试样放入沸腾的蒸馏水中水煮0.5 h,然后再将水煮后试样放入室温蒸馏水中冷却15 min,并将试验表面清洁干净,采用精度为0.001 g的精密电子天平称取质量。

1.3 耐水性加速老化压缩试验老化试验参照GB/T2573-2008《玻璃纤维增强塑料老化性能试验方法》中耐水性加速老化试验部分。压缩试验采用常温静态压缩试验方法,参照GB/T2569-1995《树脂浇铸体压缩试验方法》标准,试验速度2 mm/s。

试验仪器:MTS万能试验机,电热鼓风恒温干燥箱等。

试验方法:将3种树脂浇铸体压缩试样放入60℃热水中(鼓风干燥箱中保证水温恒定),以24 h为一个周期T,分别从1/3T,1/2T,1T,2T,3T,6T共计6个周期取出试样,将试样表面清洁后,分别测试浇铸体的剩余压缩强度。

2 试验结果与分析 2.1 吸水性试验结果及分析试验前后3种树脂质量处理结果如表1所示,试验结果均为均值,且至少5个试样,离散系数均在5%以内。

|

|

表 1 三种树脂吸水性试验结果 Tab.1 Water absorption test results of three resins |

绝对吸水量:

式中:

相对于试样质量的吸水百分率:

| $ {m_{p1}} = \frac{{{m_a}}}{{{m_1}}} \times 100。$ |

式中:

由表1可知,3种树脂吸水率均较低。其中,430LV乙烯基树脂吸水率为0.076%,3201树脂吸水率为0.168%,350环氧树脂吸水率最高,达到0.213%,显然,在湿热联合作用下,3201乙烯基树脂吸水率约为430LV树脂的2倍,而350环氧树脂吸水性约为430LV乙烯基树脂的3倍。

2.2 耐水性加速老化试验测试结果及分析试验前树脂压缩试样状态如图1所示。为了便于开展耐水性加速老化试验,将压缩试样均匀放于篦子上,然后将篦子放入水浴锅中,锅内水温为60℃,为了保证水温恒定,将水浴锅与试样一起放置于电热鼓风干燥箱中。

|

图 1 压缩试样状态 Fig. 1 Compression specimen state |

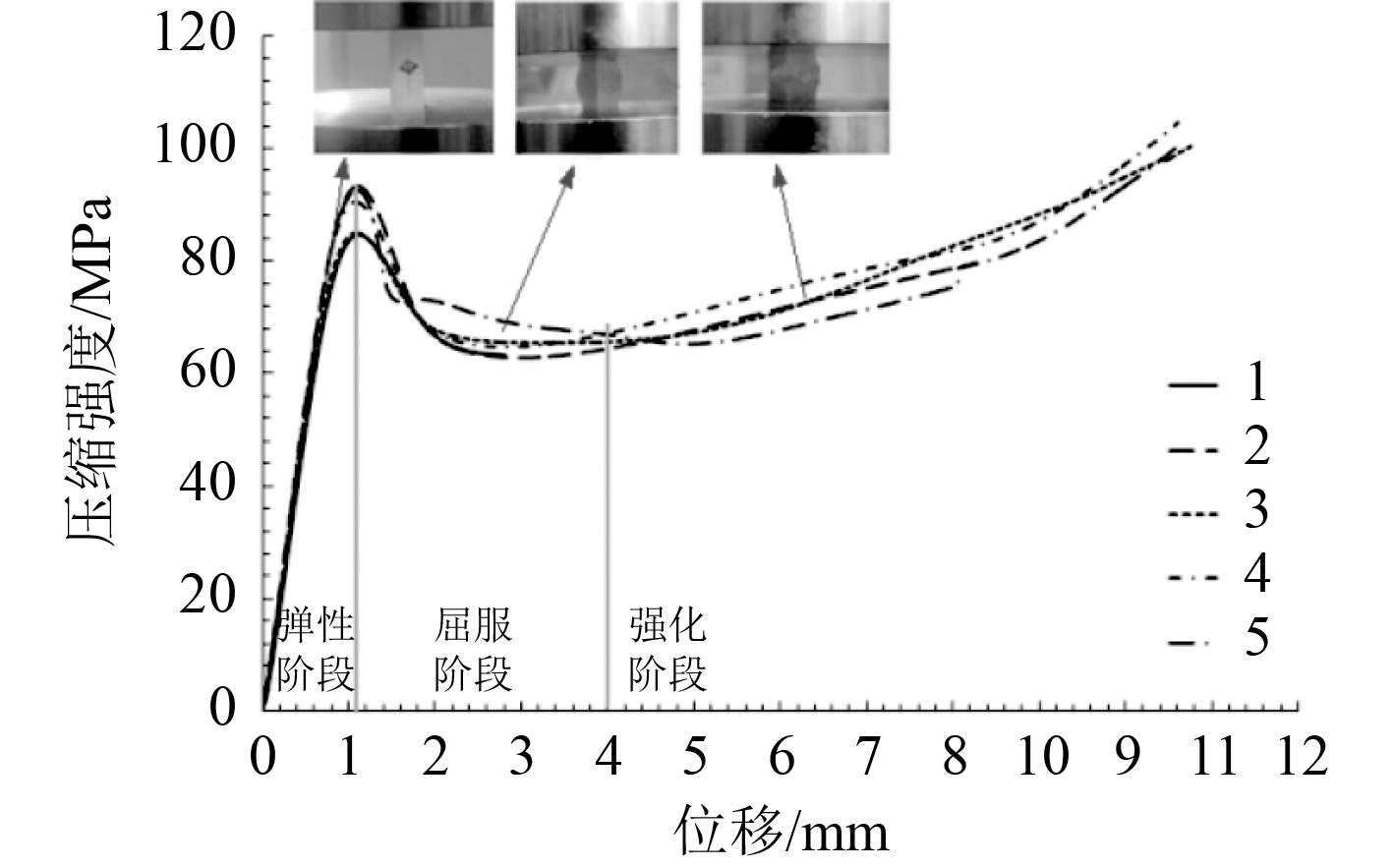

在常规压缩试验中,3种树脂压缩载荷/位移曲线变化趋势基本一致,以350环氧树脂为例,对树脂压缩损伤失效过程进行分析,如图2所示,对应压缩屈服强度见表1中老化时间第0个周期。压缩位移为0~1.1 mm范围内时,压缩试样处于线弹性阶段,该阶段压缩强度/位移曲线为线弹性变化,虽然在该阶段后期试样出现向四周轻微“鼓包”现象,但表面没有裂纹产生。分析认为在线弹性阶段,试样主要受较小的轴向压缩应力的作用,树脂基体内部分子主要承受弹性应力。随着载荷进一步增加,压缩试样进入屈服平台阶段,对应压缩位移为1.1~4.0 mm,此时树脂承压能力逐渐降低,载荷位移曲线出现“平台”现象,试样发生了明显的塑性变形,“鼓包”现象更加明显,并伴随试件周边产生局部裂纹,分析认为在该阶段,试样受到轴向压缩应力的同时,还受到垂直于压缩方向的周向切应力的作用,由于内部分子链相互作用和不均匀受力,使得周边区域分子链接会首先发生断裂,继续受力,逐渐发展成裂纹,裂纹逐渐扩展[10]。随着载荷进一步增加,主要是位移载荷在4 mm以后时,压缩试样进入屈服强化阶段,树脂承载能力又有明显的加强,且极限强度(100 MPa左右)大于线弹性阶段的屈服强度(90 MPa左右),该阶段试样继续被压缩,塑性变形明显,裂纹向内部扩展且裂纹数量明显增加,最后出现明显的“压溃”现象。

|

图 2 350环氧树脂载荷位移曲线(常规状态) Fig. 2 350 epoxy resin load/displacement curve (conventional state) |

3种树脂中,430LV树脂压缩屈服强度为119.1 MPa,3201树脂压缩屈服强度为108.55 MPa,350树脂压缩屈服强度仅为88.79 MPa。

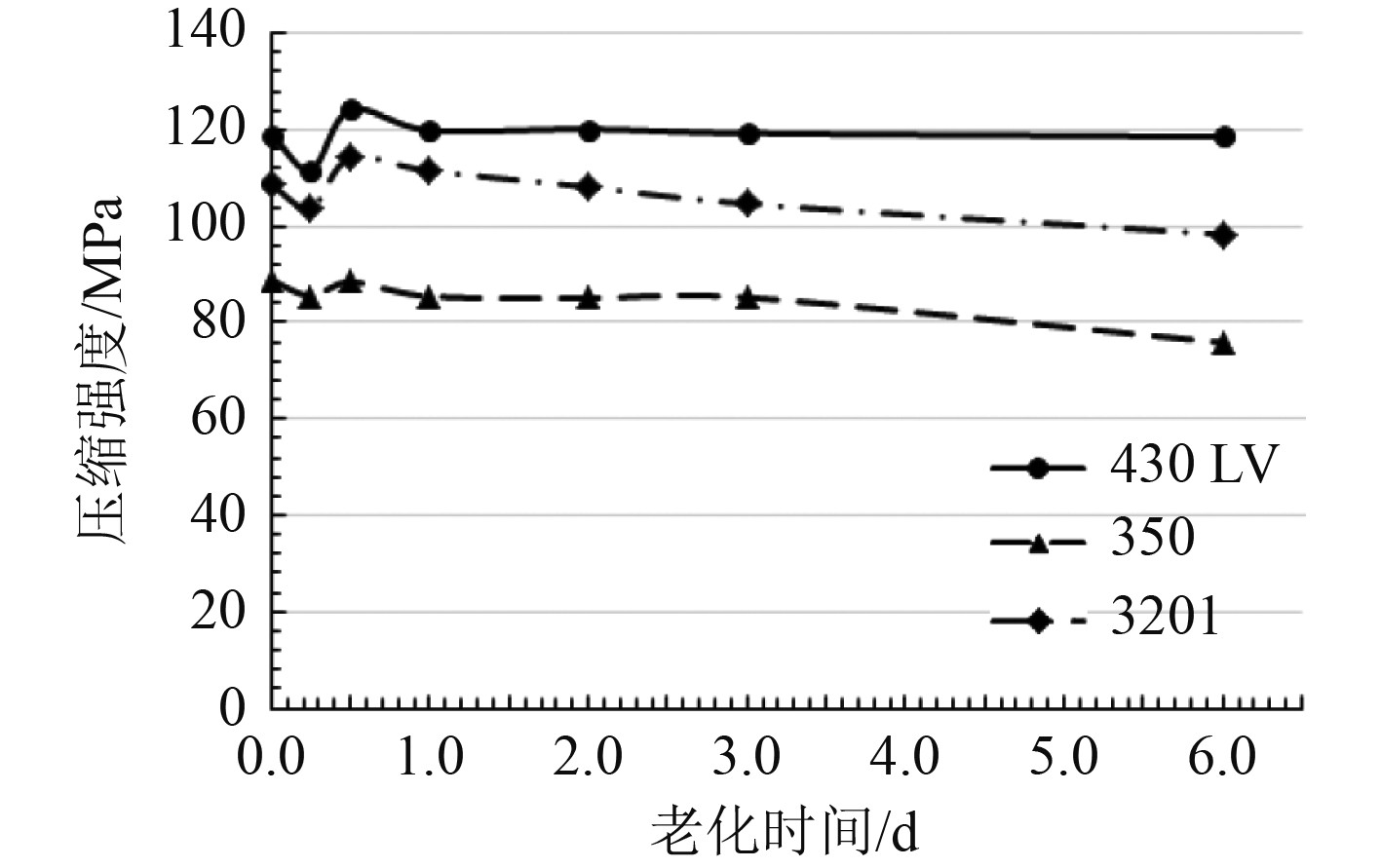

在耐水性加速老化试验中,3种树脂在各个老化阶段下压缩载荷/位移曲线变化趋势也基本一致,且均与常规压缩载荷/位移曲线变化规律基本一致,老化剩余压缩强度及其变化规律如表2和图3所示。在第1/3T和1/2T时,3种剩余压缩强度均呈现先减小后增加现象。这是由于在湿热联合作用下,3种树脂均有不同程度吸水,水分子浸入树脂内部导致树脂增塑产生负面作用,使树脂剩余压缩强度先降低。但随着水浴时间增长,由于树脂在60℃水浴环境下存在一个后固化过程,此时后固化特性对材料的强化作用已超过了湿热吸水对材料的负面作用,因此,在第1/2T树脂压缩强度呈现强化现象。但随着老化时间的增加,主要是指第1/2T~1T周期时,水分子会更多的浸入树脂内部,使得分子链之间的作用力减小,降低了树脂基体分子间应力传递的能力,导致了压缩强度又再次下降。随着水浴老化时间增长,从第2T开始,430LV树脂剩余压缩强度虽然逐渐减小,但相较于老化前压缩强度(119.1 MPa),在老化第6周时,试样剩余压缩强度保留率达到99.55%,因此430LV树脂在经过6个周期的水浴老化后,树脂剩余压缩强度较老化前基本不变;而3201树脂和350环氧树脂两种树脂随着水浴老化时间增加,剩余压缩强度均逐渐降低,其中在第6周时,3201树脂剩余压缩强度保留率为90.60%,而350环氧树脂剩余压缩强度保留率为85.47%。这是由于430LV树脂吸水率低于3201树脂和350环氧树脂,随着水浴老化时间增加,430LV树脂内部的水分子分布越来越均匀,树脂处于吸湿饱和状态,加之水浴温度(恒定70℃)略低,树脂内部分子链之间内部关系不再发生较大变化,树脂性能处于稳定状态,剩余压缩强度基本保持不变。但由于3201和350环氧树脂吸水率比较高,随着水浴时间增长,在第2T以后,2种树脂进一步吸水,导致树脂内部越来越多的分子链断裂,加之吸水增速联合作用,树脂压缩性能继逐渐降低,而350环氧树脂吸水率最大,在湿热联合作用下,内部分子键断裂数量最多,剩余压缩强度降低幅度最大,在老化第6周时,剩余压缩强度保留率仅为85.47%。

|

|

表 2 三种树脂老化前后剩余强度试验测试结果 Tab.2 Remaining strength test results of three resins before and after aging |

|

图 3 加速老化剩余压缩强度试验结果对比 Fig. 3 comparison of the remaining compressive strength test results of accelerated |

1)在湿热联合作用下,3201乙烯基树脂吸水率(0.168%)约为430LV树脂(0.076%)的2倍,而350环氧树脂吸水性(0.213%)约为430LV乙烯基树脂的3倍;

2)在常规压缩试验中,430LV树脂压缩屈服强度为119.1 MPa,3201树脂压缩屈服强度为108.55 MPa,350树脂压缩屈服强度仅为88.79 MPa;3种树脂压缩载荷/位移曲线变化规律及失效状态基本一致,均经过线弹性阶段→屈服平台阶段→屈服强化3个阶段,且强化后压缩极限强度均高于屈服强度;

3)在老化试验中,在第1/3T和1/2T时,3种树脂剩余压缩强度均呈现先减小后增加现象。但在老化第1T之后,由于430LV树脂吸水率最低,提前达到吸湿饱和状态,随着老化时间增加,剩余压缩强度与常规压缩强度基本相同。3201树脂和350树脂吸水率比较高,随着水浴时间增长,在第1T以后,2种树脂进一步吸水,导致树脂内部越来越多的分子链断裂,树脂压缩性能继逐渐降低。350树脂吸水率最大,在湿热联合作用下,内部分子键断裂数量最多,剩余压缩强度降低幅度最大,在老化第6T后,剩余压缩强度保留率仅为85.47%。

| [1] |

陈国涛, 邓波, 梅志远. S2/430LV复合材料拉-剪疲劳材料许用值试验[J]. 中国舰船研究. 2016, 11(3): 55−60. CHEN Guotao, DENG Bo, MEI Zhiyuan. Experimentalstudy of limits on the tension-shear fatigue of S2/430LV composite materials[J]. Chinese Journal of Ship Research, 2016, 11(3): 55−60. |

| [2] |

刘文珽. 结构可靠性设计手册[M]. 北京: 国防工业出版社, 2008: 143−200.

|

| [3] |

PALCAM, KRAWCZUK M. Vibration parameters for damage detection in structures[J]. Journal of Sound and Vibration, 2002, 249(5): 999-1000. DOI:10.1006/jsvi.2001.3761 |

| [4] |

TANG Xiao-dong, WHITCOMB J D, LI Yan-mei, et al. Micromechanics modeling of moisture diffusion in woven composites[J]. Composites Science and Technology, 2005(65): 817-826. |

| [5] |

张笑梅, 郭万涛. 纤维增强树脂基复合材料环境加速老化性能研究[J]. 材料开发与应用, 2017(4): 41−45.

|

| [6] |

TOUNSI A, AMAAR K H, ADDA-BEDIA E A. Analysis of transverse cracking and stiffness loss in cross ply- laminates with hydrothermal conditions[J]. Computational Materials Science, 2005(32): 167-174. |

| [7] |

沈真, 张晓晶. 复合材料飞机结构强度设计与验证概论[M]. 上海. 上海交通大学出版社, 2011: 1−11.

|

| [8] |

沈观林, 胡更开. 复合材料力学[M]. 北京. 清华大学出版社, 2015: 1-5.

|

| [9] |

高建业, 洪彬, 等. 碳纤维增强用环氧树脂的湿热老化规律研究[J]. 热固性树脂, 2018(9): 56-59. GAO Jianye, HONG Bin, GAO Zhendong, etal. Study on the hydrothermal aging law of carbon fiber reinforced epoxy resins[J]. Thermosetting Resin, 2018(9): 56-59. |

| [10] |

熊涛, 杨斌, 雄杰等. 乙烯基酯树脂浇铸体的高应变率压缩响应行为[J]. 复合材料学报, 2006(12): 46-51. XIONG Tao, YANG Bin, XIONG jie, etal. Effect of strain rate on the compression behavior of vinyl ester resin casting[J]. Acta Materiae Compositae Sinica, 2006(12): 46-51. |

2022, Vol. 44

2022, Vol. 44