2. 西安科技大学 理学院,陕西 西安 710054

2. School of Science, Xi'an University of Science and Technology, Xi'an 710054, China

异种金属焊接接头一般用于连接承压设备与安全端管道,此类焊接接头的低合金钢接管,不锈钢管道和镍基合金焊缝极易发生环境致裂(environmental assist cracking, EAC) ,其中以腐蚀环境对富铬氧化膜的局部破坏应力腐蚀开裂(stress corrosion cracking, SCC)[1-3]为代表。一般通过微观组织观察,硬度测试和疲劳试验[4-7]等方法来获取焊接接头的不均匀性力学性能。近年来,在焊接接头残余应力的测定和模拟[8-10]、残余应力下蠕变裂纹的扩展长度预测[11]以及残余应力对蠕变裂纹的起裂和扩展行为的影响机理[12-14]等都有广泛而深入的研究。

本文以含缺口的异种金属焊接接头紧凑拉伸(compact tension, CT)试样为研究对象,采用机械预压缩法在裂纹前端引入残余应力,模拟了残余应力与外加载荷共同作用下焊接接头裂纹前缘应力应变场的分布,研究裂纹长度对异种金属焊接接头裂纹扩展驱动力的影响以及裂纹扩展方向的预测。

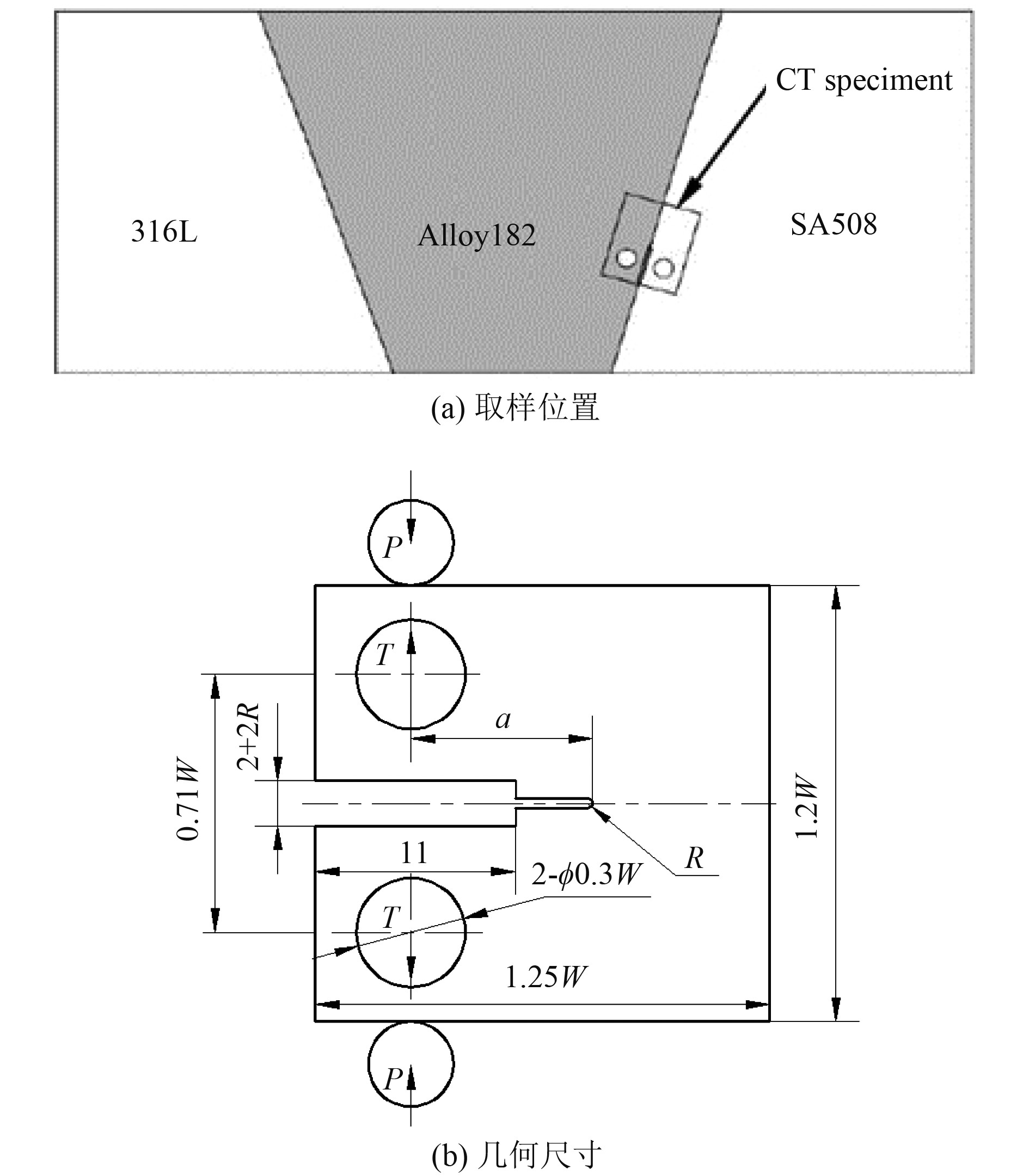

1 有限元模型的建立 1.1 几何模型该试样位于镍基合金焊缝Alloy182和低合金钢SA508两种材料的分界处,采用紧凑拉伸试样,2种材料各占试样的一半且对称分布,取样位置如图1(a)所示,CT试样的几何尺寸如图1(b)所示,含一缺口,试样宽度W=20 mm,裂纹长度为a,裂纹前缘半径R=0.25 mm,为避免加载过程中上下表面接触,在试样缺口前端开了一个宽2+2R,长11 mm的凹槽,P为刚体位移载荷,T为外加拉伸载荷。

|

图 1 缺口CT试样的取样位置和几何尺寸 Fig. 1 Sample location and geometric sizes of CT specimen with notch |

异种金属焊接接头的材料力学关系可以用Ramberg-Osgood关系来表达,如下式:

| $ \frac{\varepsilon}{\varepsilon_{0}}=\frac{\sigma}{\sigma_{0}}+\alpha\left(\frac{\sigma}{\sigma_{0}}\right)^{n} 。$ | (1) |

式中:α为偏移系数,n为硬化指数;σ和ε分别为真实应力和真实应变;σ0和ε0为屈服应力和屈服应变。

硬化指数n,可由如下关系推导:

| $ n=\frac{1}{\kappa \ln \left(1\;390 / \sigma_{0}\right)} 。$ | (2) |

式中,κ=0.163。

该异种金属焊接接头在船舶常规运行条件下的参数如表1所示。

1.2 载荷与边界条件为避免刚体在压缩过程中发生位移,对压缩刚体设置参考点,只允许刚体在压缩方向上移动。设置拉伸载荷T用于模拟焊接接头所承受的各种复杂载荷和内压的共同作用。通过中心孔加载的方式施加外加拉伸载荷T=250 N,拉伸载荷均匀施加在上下2个销孔中。采用机械预压缩的方法,对刚体上下两端施加位移载荷P=0.3 mm然后再卸载来引入残余应力。

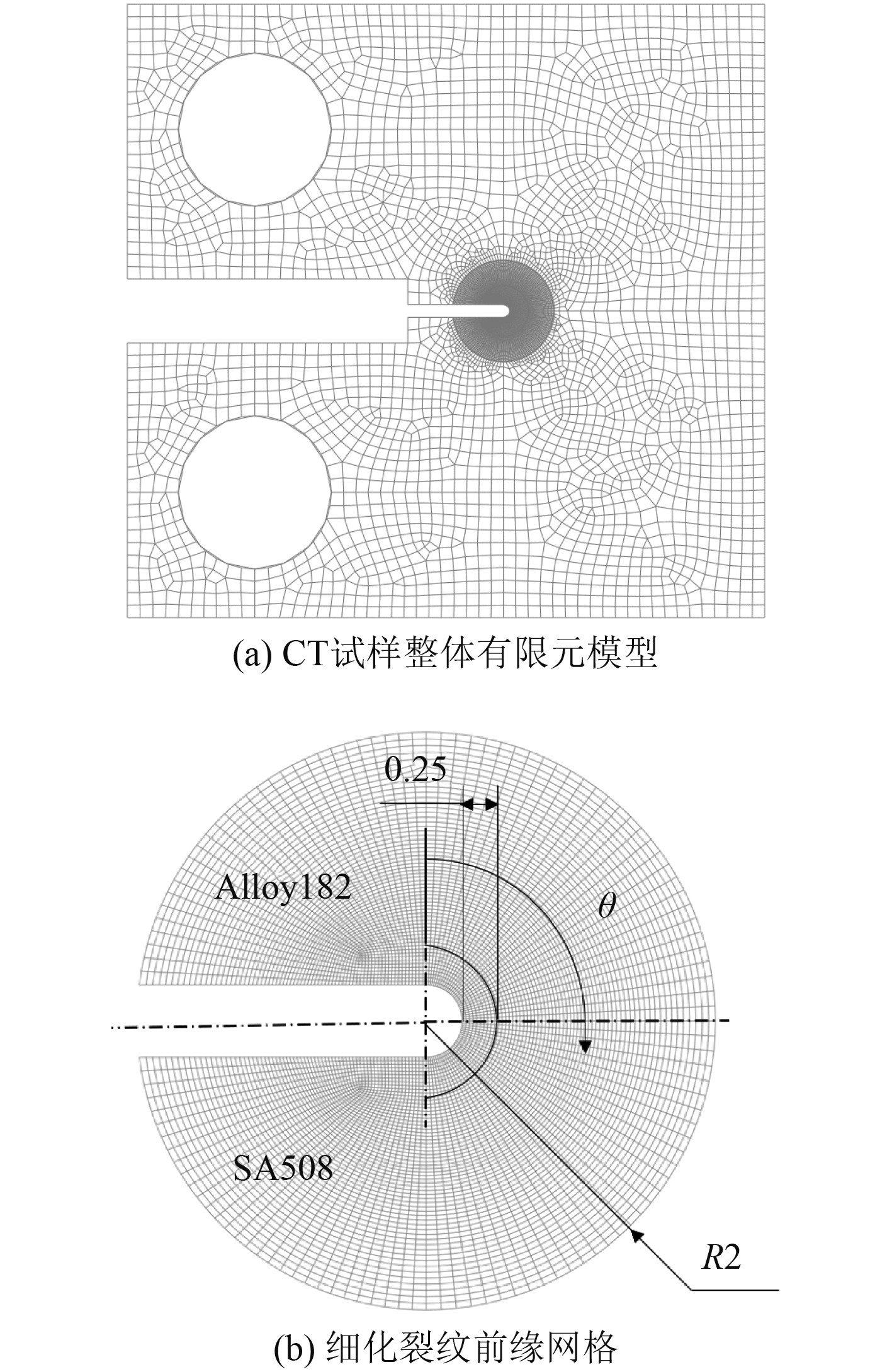

1.3 网格划分试样的整体模型如图2(a)所示,整体模型网格总数为9 200。因重点研究裂纹前缘局部区域,对这一半径为2 mm的区域进行网格细化,并在裂纹前缘圆周距离0.25 mm沿顺时针方向0~180°取了一条观测路径,如图2(b)所示。裂纹前缘处的网格数为5 818。

|

图 2 CT试样有限元模型 Fig. 2 Finite element model of CT specimen |

通过改变裂纹长度研究残余应力和外加载荷共同作用下异种金属焊接接头裂纹前端的扩展驱动力。

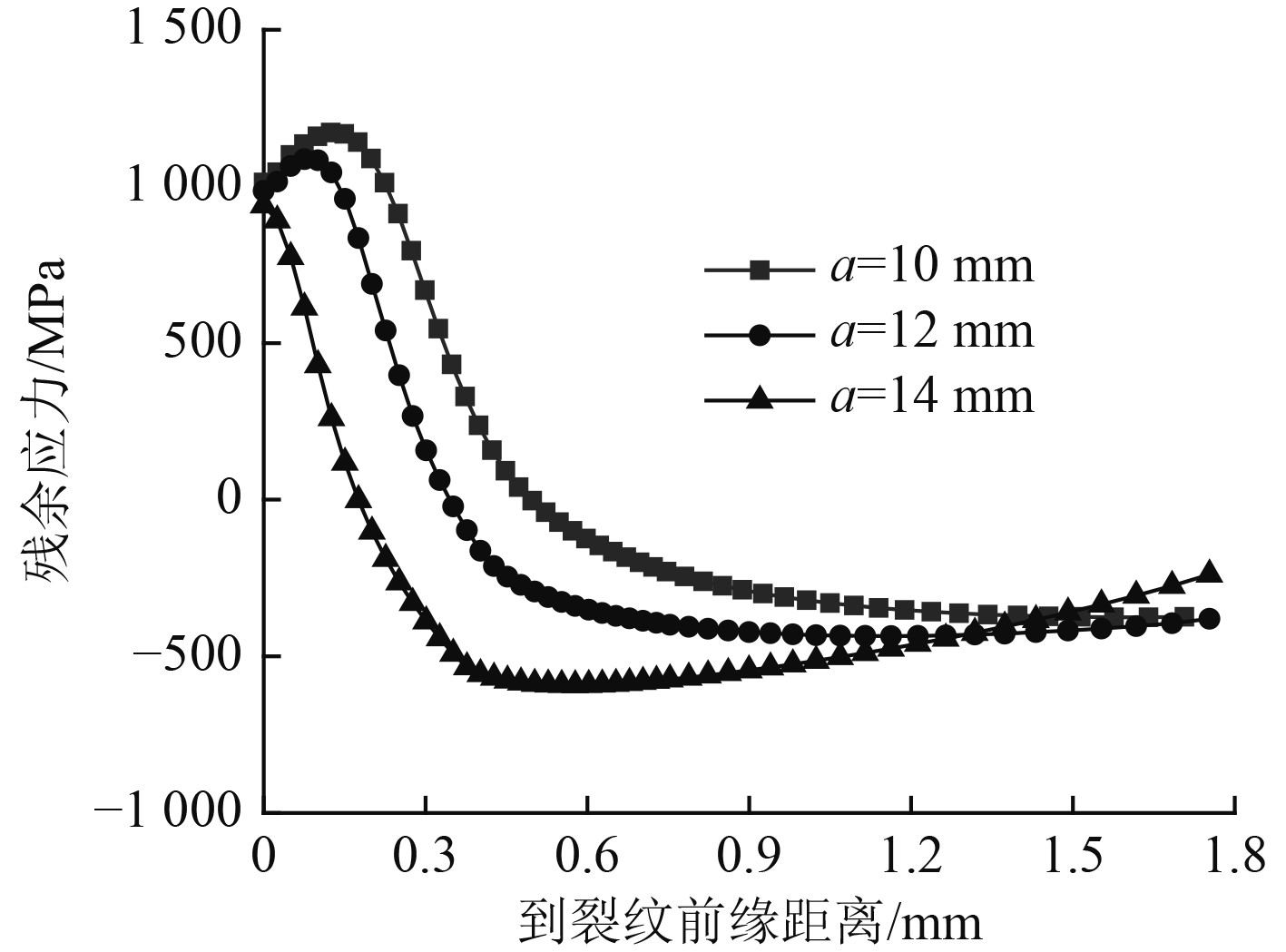

2 计算结果分析 2.1 裂纹长度对焊接接头残余应力的影响图3为裂纹长度不同时(a=10 mm,12 mm和14 mm)焊接接头CT试样裂纹前缘的残余应力曲线。远离裂纹前缘,残余应力先以拉应力的形式存在并逐渐增至最大,然后急剧减小以压应力的形式存在,裂纹长度较小时(a≤12 mm),残余压应力趋于一致;裂纹长度较大时(a=14 mm),远离裂纹前缘残余压应力逐渐减小。短裂纹的残余拉应力较大,说明裂纹越短,就越有可能发生裂纹扩展。随着裂纹长度的增加,残余拉应力减小,有利于减缓或抑制裂纹扩展。裂纹长度变化会引起裂纹前缘残余应力场的显著改变,拘束可以看作是试样几何、裂纹尺寸、材料失配和加载方式对裂纹端部应力应变场的一种影响作用,这种裂纹尺寸引起的拘束效应会改变裂纹的扩展驱动力和扩展行为。

|

图 3 沿裂纹长度方向的残余应力 Fig. 3 Residual stresses along the crack length direction |

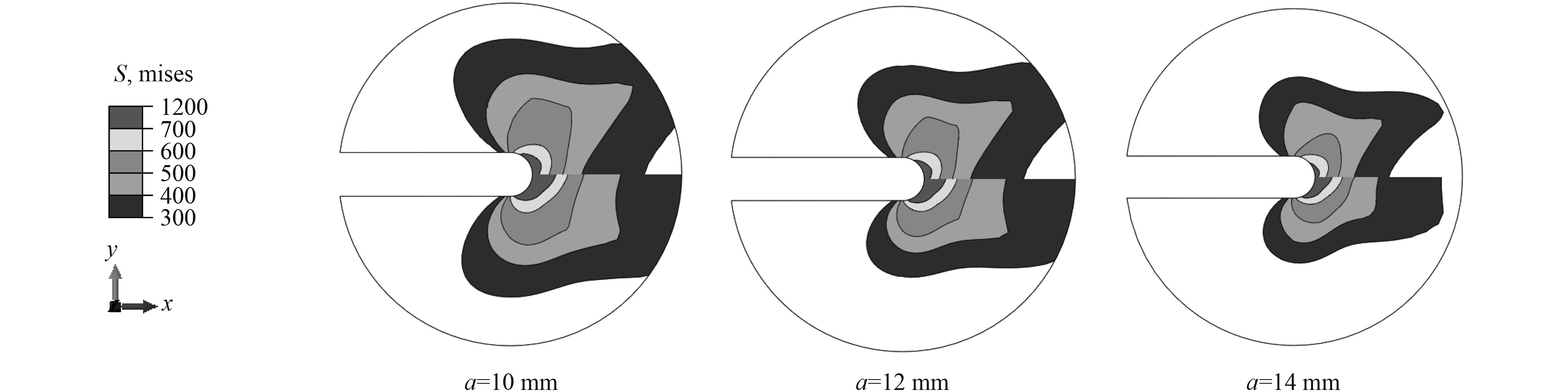

图4为Alloy182-SA508异种金属焊接接头试样裂纹前缘的Mises应力分布云图,考察区域是一个半径为2 mm的圆。裂纹长度的的不断增加,裂纹前缘Mises高应力区域随之减小,在材料界面处呈现出明显的不对称分布。高应力出现在硬度大,屈服强度高的材料区域中,由于材料力学性能不均匀导致的界面处的应力偏差,会引起裂纹扩展方向发生变化。

|

图 4 裂纹前缘的Mises应力分布 Fig. 4 Mises stress distribution around crack fronts |

图5为裂纹长度不同时裂纹前缘所取路径上的Mises应力和拉伸应力曲线,等效应力在材料的分界线上(θ=90°)发生突变并出现最大值。拉伸应力的最大值并没有出现在材料分界处,而是在低屈服强度一侧(θ<90°)出现,应力受高屈服强度材料的控制,在SA508基体材料中变化显著。

|

图 5 裂纹长度对裂纹前缘应力的影响 Fig. 5 Influence of crack length on stress around crack fronts |

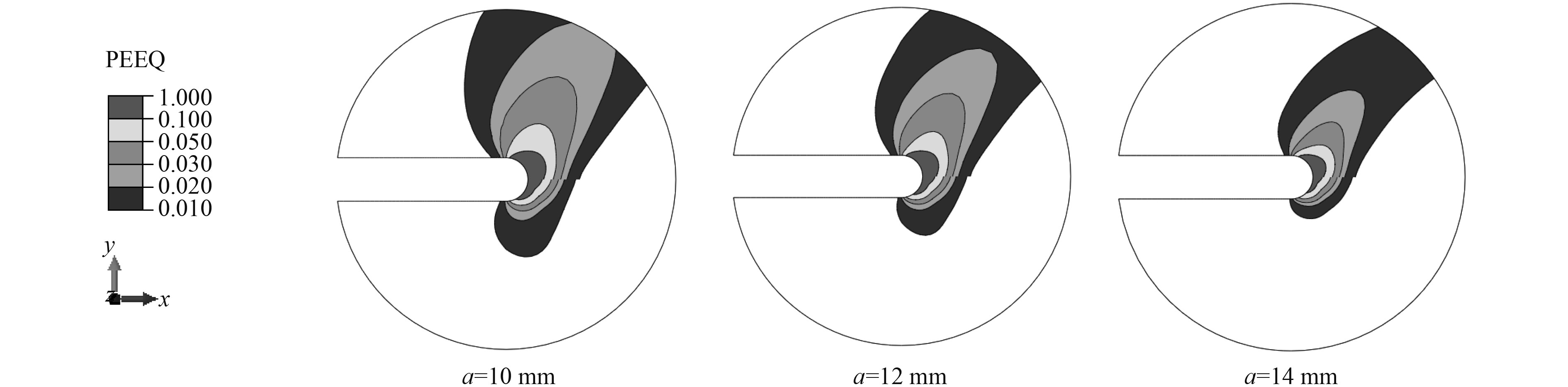

图6为裂纹长度不同时裂纹前缘的等效塑性应变分布云图,在残余应力和外载的共同作用下,随着裂纹长度的增大,裂纹前缘的高应变区越来越小,说明裂纹越长,裂尖区域越不易变形。由于界面材料的力学性能不均匀性,界面区域的应变也是不对称的,裂纹两边的应变差异极大。与高应力的分布相反,高应变出现在低屈服强度材料区。

|

图 6 裂纹前缘的等效塑性应变分布 Fig. 6 Equivalent plastic strain distribution around crack fronts |

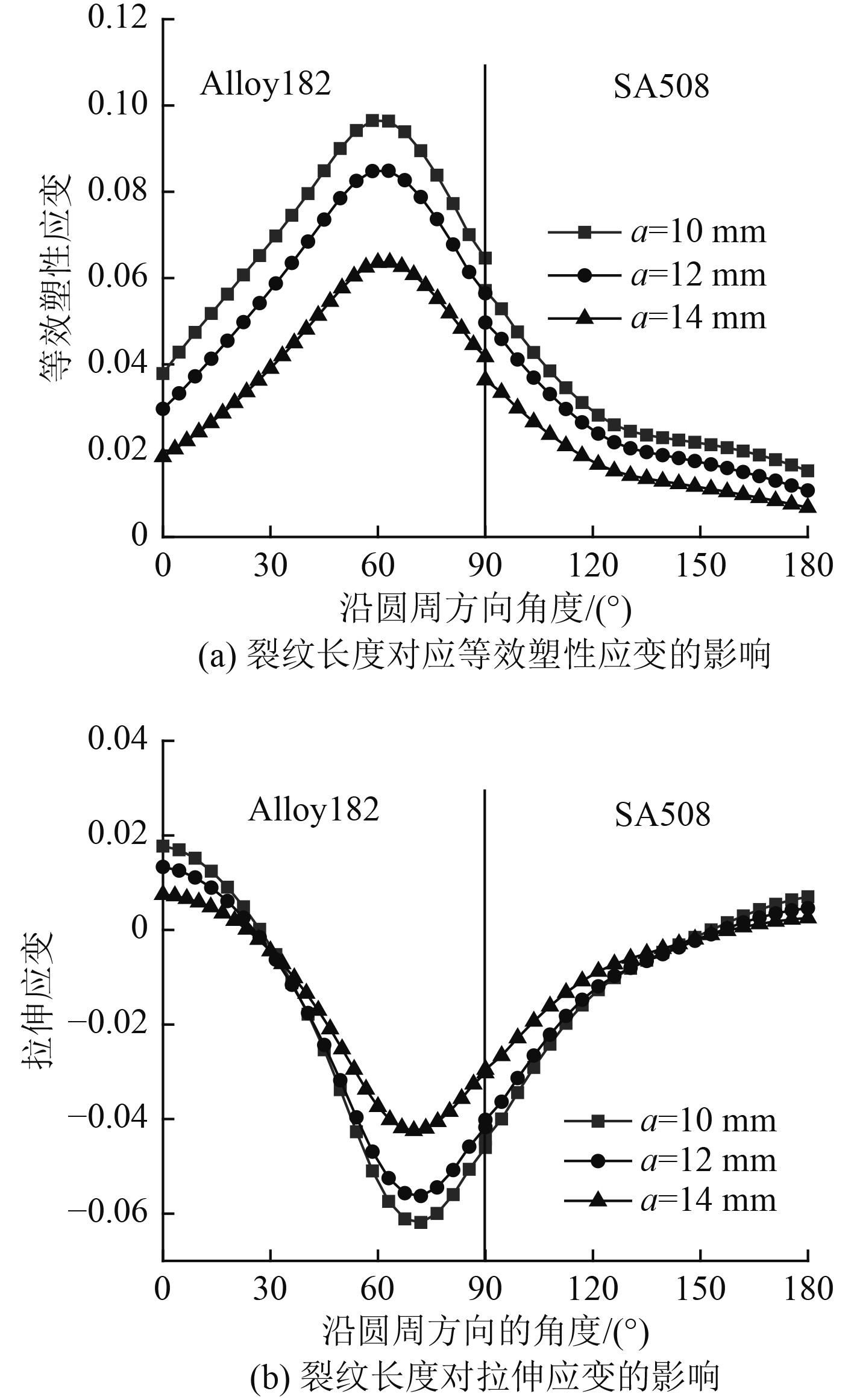

图7为裂纹长度不同时裂纹前缘所取路径上的等效塑性应变和拉伸应变曲线。如图7(a)所示,等效塑性应变在材料分界处发生突变但突变量不大,应变最大值出现在低屈服强度材料区。与应力相比,在材料界面处裂纹长度对应变的影响没有对应力的影响显著。图7(b)中,应变主要为压应变,这是由于裂纹前缘聚集着很大的拉伸应力,靠近裂纹前缘受压表现为压应变,远离裂纹前缘才是拉应变。应变的最大值出现在低屈服强度材料区,说明靠近裂纹前缘应变的分布受到低屈服强度材料的控制。

|

图 7 裂纹长度对裂纹前缘应变的影响 Fig. 7 Influence of crack length on strain around crack fronts |

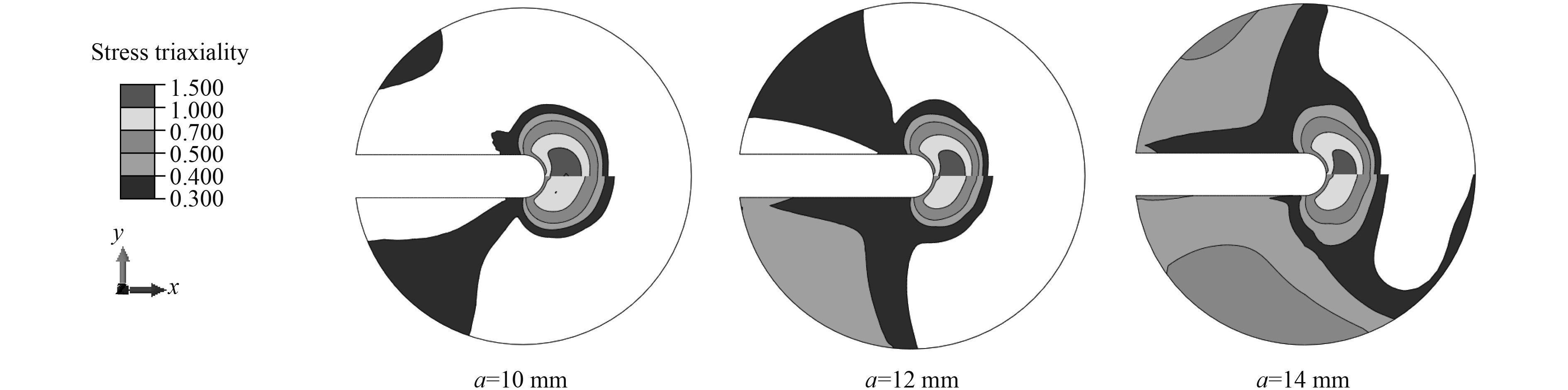

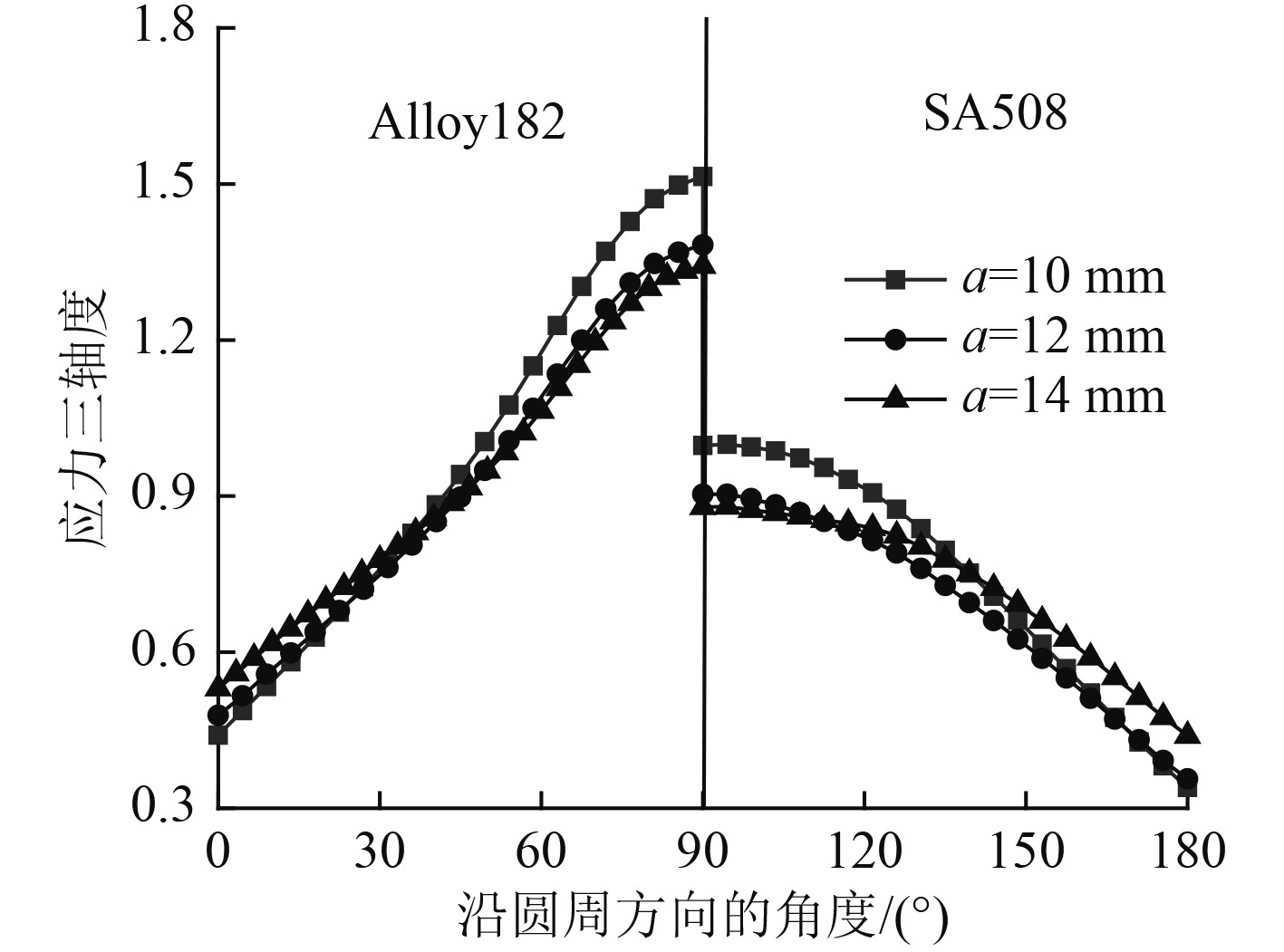

应力三轴度是描述应力状态的重要参数,也是除应力应变之外表征裂纹扩展驱动力的一个重要参量。图8和图9为不同裂纹长度下裂纹前缘的裂尖应力三轴度分布云图和曲线图,与应变的分布类似,高应力三轴度出现在低屈服强度材料区,界面处(θ=90°)应力三轴度出现最大值。高应力三轴度的地方往往是应力集中,形变较大,可以释放出更多弹性能的部位,在应力三轴度较大的区域更容易萌生裂纹和发生裂纹扩展。高应力三轴度对裂纹的起裂和扩展都有促进作用。因此裂纹的萌生,起裂和扩展都容易出现在低屈服强度材料区即Alloy182焊缝中。与长裂纹相比,短裂纹更容易发生起裂和扩展。

|

图 8 裂纹前缘的应力三轴度分布 Fig. 8 Stress triaxiality distribution around crack fronts |

|

图 9 裂纹长度对应力三轴度的影响 Fig. 9 Influence of crack length on stress triaxiality |

Alloy182-SA508焊接接头焊缝界面处的裂纹综合考虑异种金属焊接接头焊缝界面处的应力应变和应力三轴度在界面处的突变这3个参考要素,认为扩展后会发生偏转,裂纹容易扩展进入Alloy182焊缝区,且长裂纹对裂纹扩展有抑制作用。

3 结 语1)裂纹长度的变化会引起裂纹前缘残余应力场的显著改变,这种裂尖拘束效应会改变裂纹的扩展驱动力和扩展行为。

2)随着裂纹长度的增加,裂纹前缘等效应力和应变都逐渐减小。高应力出现在屈服强度高的材料区域中,由于材料力学性能不均匀导致的界面处的应力偏差,会引起裂纹扩展方向发生变化。与应力相反,高应变出现在低屈服强度材料区。

3)低屈服强度材料对应着更高的应力三轴度,裂纹的萌生,起裂和扩展都容易出现在镍基合金焊缝中。与长裂纹相比,短裂纹更容易发生起裂和扩展。

| [1] |

XUE H, SATO Y, SHOJI T. Quantitative estimation of the growth of environmentally assisted cracks at flaws in light water reactor components[J]. Journal of Pressure Vessel Technology, 2009, 131(1): 011404. DOI:10.1115/1.3027458 |

| [2] |

BRUST F W, SCOTT P M. Weld residual stresses and primary water stress corrosion cracking in bimetal nuclear pipe welds[C]//ASME 2007 Pressure Vessels and Piping Conference, 2007: 883−897.

|

| [3] |

王海涛, 王国珍, 轩福贞, 等. 核电52M镍基合金异种金属焊接接头的局部断裂行为[J]. 核技术, 2013, 36(4): 139-144. WANG H T, WANG G Z, XUAN F Z, et al. Local fracture behavior in an Alloy 52M dissimilar metal welded joint in nuclear power plants[J]. Nuclear Techniques, 2013, 36(4): 139-144. |

| [4] |

KIM W G, PARK J Y, LEE H Y, et al. Time-dependent crack growth behavior for a SMAW weldment of Gr. 91 steel[J]. International Journal of Pressure Vessels & Piping, 2013, 110: 66-71. |

| [5] |

HOU J, PENG Q J, TAKEDA Y, et al. Microstructure and mechanical property of the fusion boundary region in an Alloy 182-low alloy steel dissimilar weld joint[J]. Journal of Materials Science, 2010, 45(19): 5332-5338. DOI:10.1007/s10853-010-4581-6 |

| [6] |

PENG Q J, XUE H, HOU J, et al. Role of water chemistry and microstructure in stress corrosion cracking in the fusion boundary region of an Alloy182-A533B low alloy steel dissimilar weld joint in high temperature water[J]. Corrosion Science, 2011, 53(12): 4309-4317. DOI:10.1016/j.corsci.2011.08.046 |

| [7] |

SUGIURA R, JR A T Y, SUZUKI K, et al. Characterization of incubation time on creep crack growth for weldments of P92[J]. Engineering Fracture Mechanics, 2010, 77(15): 3053-3065. DOI:10.1016/j.engfracmech.2010.04.025 |

| [8] |

DENG D, MURAKAWA H, LIANG W. Numerical and experimental investigations on welding residual stress in multi-pass butt-welded austenitic stainless steel pipe[J]. Computational Materials Science, 2008, 42(2): 234-244. DOI:10.1016/j.commatsci.2007.07.009 |

| [9] |

ZHANG G D, ZHOU C Y. Numerical simulation of welding residual stress and post-weld heat treatment for dissimilar steel welded joint[J]. Materials Science Forum, 2008, 575−578: 747-752. DOI:10.4028/www.scientific.net/MSF.575-578.747 |

| [10] |

张国栋, 周昌玉. 焊接接头残余应力及蠕变损伤的有限元模拟[J]. 金属学报, 2008, 44(07): 848-852. ZHANG G D, ZHOU C Y. Finite element simulations of welding residual stress and creep damage for welded joint[J]. Acta Metallurgica Sinica, 2008, 44(07): 848-852. DOI:10.3321/j.issn:0412-1961.2008.07.015 |

| [11] |

ZHAO L, JING H Y, XIU J J, et al. Experimental investigation of specimen size effect on creep crack growth behavior in P92 steel welded joint[J]. Materials and Design, 2014, 57(1): 736-743. |

| [12] |

Chen L Y, WANG G Z, TAN J P, et al. Effects of residual stress on creep damage and crack initiation in notched CT specimens of a Cr-Mo-V steel[J]. Engineering Fracture Mechanics, 2013, 97(1): 80-91. |

| [13] |

SONG X M, WANG G Z, XUAN F Z, et al. Investigation of residual stress effects on creep crack initiation and growth using local out-of-plane compression[J]. Engineering Fracture Mechanics, 2015, 149: 45-57. DOI:10.1016/j.engfracmech.2015.10.002 |

| [14] |

SONG X M, WANG G Z, TU S T, et al. Effects of residual stress on creep crack initiation and growth of Cr-Mo-V steel in cracked C(T) specimen[J]. Procedia Engineering, 2015, 130: 1770-1778. DOI:10.1016/j.proeng.2015.12.328 |

| [15] |

郭瑞. 核电安全端异种金属焊接接头应力腐蚀开裂裂尖力学场研究[D]. 西安: 西安科技大学, 2020, 45−65.

|

2022, Vol. 44

2022, Vol. 44