作为LNG动力船舶核心系统之一,供气系统的低温管道系统结构复杂、船舶空间有限,需要经受−163℃~+60℃的温度变化以及1.6 MPa(低压供气系统)甚至30MPa(高压供气系统)的内压,且有严格的保冷要求。由于船舶在正常航行或者换卸货状态下,低温管路的温差特别大,且大量频繁的船体变形及船舶摇摆和速度变化造成的惯性载荷,均会使低温管路产生应力,因此有必要对该管路进行充分的应力分析[1]。本文以大型原油运输船LNG供气系统为例,对其加注管路、汽化器前液相管路、透气管路进行应力分析,为供气系统的正常运行提供安装保障。

1 应力校核标准管道由持续载荷(压力、管子及其附件的重量、管内介质的重量和管外保温重量、支吊架的反作用力以及其他集中和均布的持续荷载)产生的应力属于一次应力,其特征是非自限性。即应力随着荷载的增加而增加,且其作用将一直持续到构件破坏为止,所以一次应力不得超过材料计算温度下的许用应力值[2]。

管道由安装状态过渡到运行状态时,因介质的温度变化而热胀冷缩,与设备相连接的管道由于设备的温度变化而出现端点位移。这些变形使管道承受弯曲、扭转、拉伸和剪切等应力,这种应力属于二次应力,其特征是自限性的。二次应力使管材达到屈服点时,管材不会无限变形下去,产生塑性变形后,应力值会降下来。对二次应力的限定是采用控制一定交变应力范围和交变循环次数[2]。

管道应力分析的采用标准直接决定了其计算方案和评判衡准,目前国内低温管道应力分析的计算方法和评判衡准主要是基于美国标准ASME压力管道规范B31.3《工艺管道》[3]。因此,本文依据ASME B31.3进行管道应力分析。

1.1 一次应力校核一次应力校核的准侧为,由持续载荷导致的应力之和不能超过管道设计条件下许用应力,校核公式如下[4]:

| $ {\sigma }_{1}=\sqrt{{\left(\left|{S}_{a}\right|+{S}_{b}\right)}^{2}+{\left(2{S}_{t}\right)}^{2}}\leqslant {\sigma }_{h},$ | (1) |

| $ {S}_{a}={I}_{a}\frac{{F}_{a}}{{A}_{p}} ,$ | (2) |

| $ {S}_{b}=\frac{\sqrt{{\left({i}_{i}{M}_{i}\right)}^{2}+{\left({i}_{o}{M}_{o}\right)}^{2}}}{W} ,$ | (3) |

| $ {S}_{t}={I}_{t}\frac{{M}_{t}}{2W}。$ | (4) |

式中:

二次应力校核的准侧为,由位移和温度引起的位移应力之和不能超过管道设计条件下许用应力,校核公式如下[4]:

| $ {\sigma }_{2}\leqslant \left\{\begin{array}{l}f\left(1.25{\sigma }_{c}+0.25{\sigma }_{h}\right){\sigma }_{h}\leqslant {\sigma }_{1},\\ f\left(1.25{\sigma }_{c}+1.25{\sigma }_{h}-{\sigma }_{1}\right){\sigma }_{h}>{\sigma }_{1}。\end{array}\right.$ | (5) |

式中:

CAESAR II是一个完整的管道应力分析软件,其建立方程、求解方案的过程完全由计算机完成,主要步骤如下[5]:

1)建立管道基础模型,输入管道基本参数,包括重力载荷、温度载荷、压力载荷、船舶加速度,所受约束等;

2)设置工况类型,根据管道所受载荷类型进行工况组合;

3)根据建立的模型和参数,进行应力分析,得出一次应力与二次应力值及相应的力矩和位移情况,根据分析结果调整管系的走向或支撑设计。

2.2 系统设计参数本船LNG供气系统由2套LNG燃料罐、2套加注站、2套LNG汽化及加热单元、2套BOG(Biol-Off Gas)压缩机单元及相应的管路及阀门等组成,低温管道包括LNG加注气液相管路、LNG汽化加热供气管路、BOG加热供气管路、BOG安全阀释放管路,管道设计参数如表1和表2所示。

|

|

表 1 管道设计参数 Tab.1 Design parameters of pipeline |

|

|

表 2 管道绝缘设计参数 Tab.2 Design parameters of pipeline insulation |

在CAESAR II软件中,载荷工况是指同时分析的一组关系载荷,在建模过程中,输入模型参数时,需要同时输入本段管单元所承受的温度、压力、位移等载荷[6]。重量、温度、压力根据设计参数分别选取,船舶中拱、中垂数据按船厂提供的数据选取。

| $ {a}_{x}=\pm {a}_{0}\sqrt{0.06+{A}^{2}-0.25A} ,$ | (6) |

| $ {a}_{y}=\pm {a}_{0}\sqrt{0.6+2.5{\left(\frac{X}{{L}_{0}}+0.05\right)}^{2}+K{\left(1+0.6K\frac{Z}{B}\right)}^{2}},$ | (7) |

| $ {a}_{z} = \pm {a}_{0}\sqrt{1 + {\left(5.3 - \frac{45}{{L}_{0}}\right)}^{2}{\left(\frac{X}{{L}_{0}} + 0.05\right)}^{2}{\left(\frac{0.6}{{C}_{b}}\right)}^{1.5} + {\left(\frac{0.6Y{K}^{1.5}}{B}\right)}^{2}},$ | (8) |

| $ {a}_{0}=0.2\frac{V}{\sqrt{{L}_{0}}}+\frac{34-\left(\frac{600}{{L}_{0}}\right)}{{L}_{0}},$ | (9) |

| $ A=\left(0.7-\frac{{L}_{0}}{1200}+5\frac{Z}{{L}_{0}}\right)\left(\frac{0.6}{{C}_{B}}\right)。$ | (10) |

式中:

根据上述公式代入计算参数得到本船的加速度,

上述公式是计算由于船舶在北大洋中以相当于概率水平为10-8的运动而产生的加速度分量的指导公式,且适用于船长超过50 m的船舶。

由于系统中存在大量的ESD(emergency shut down)紧急切断阀门,阀门紧急切断会导致压力波的产生,“水击力”会导致管道剧烈振动,极大的增加管道被破坏的风险。水锤产生的管道机械振动而造成管道破坏的主要原因是振动初始值引起的较大振幅或力幅,通常加强管道支撑,在“水击力”较大的阀门附近设置固定支架,使管道获得足够的刚度,从而使水锤产生的管道最大振幅不超过允许值。因此,在系统管路应力分析中,还应考虑紧急切断阀门的影响。通过水锤计算软件AFT Impulse得到压力波的大小,如图1所示,在应力计算中合理评估。

|

图 1 阀门紧急切断压力波动 Fig. 1 Pressure fluctuation of valve emergency shut down |

载荷工况如表3所示。其中,W为管路、流体、阀附件、绝缘等部件的重量;P2为管路强度试验压力;P1为管路设计压力;T1,T2为管路最低、最高设计温度;+U1为纵向正加速度;−U1为纵向负加速度;+U2为横向正加速度;−U2为横向负加速度;+U3为垂向正加速度;−U3为垂向负加速度;L1为强度试验应力(因此系统为气压试验保守按照持续性荷载校核);SUS为安装态;OPE为操作态;EXP为位移应力。

|

|

表 3 载荷工况 Tab.3 Load case |

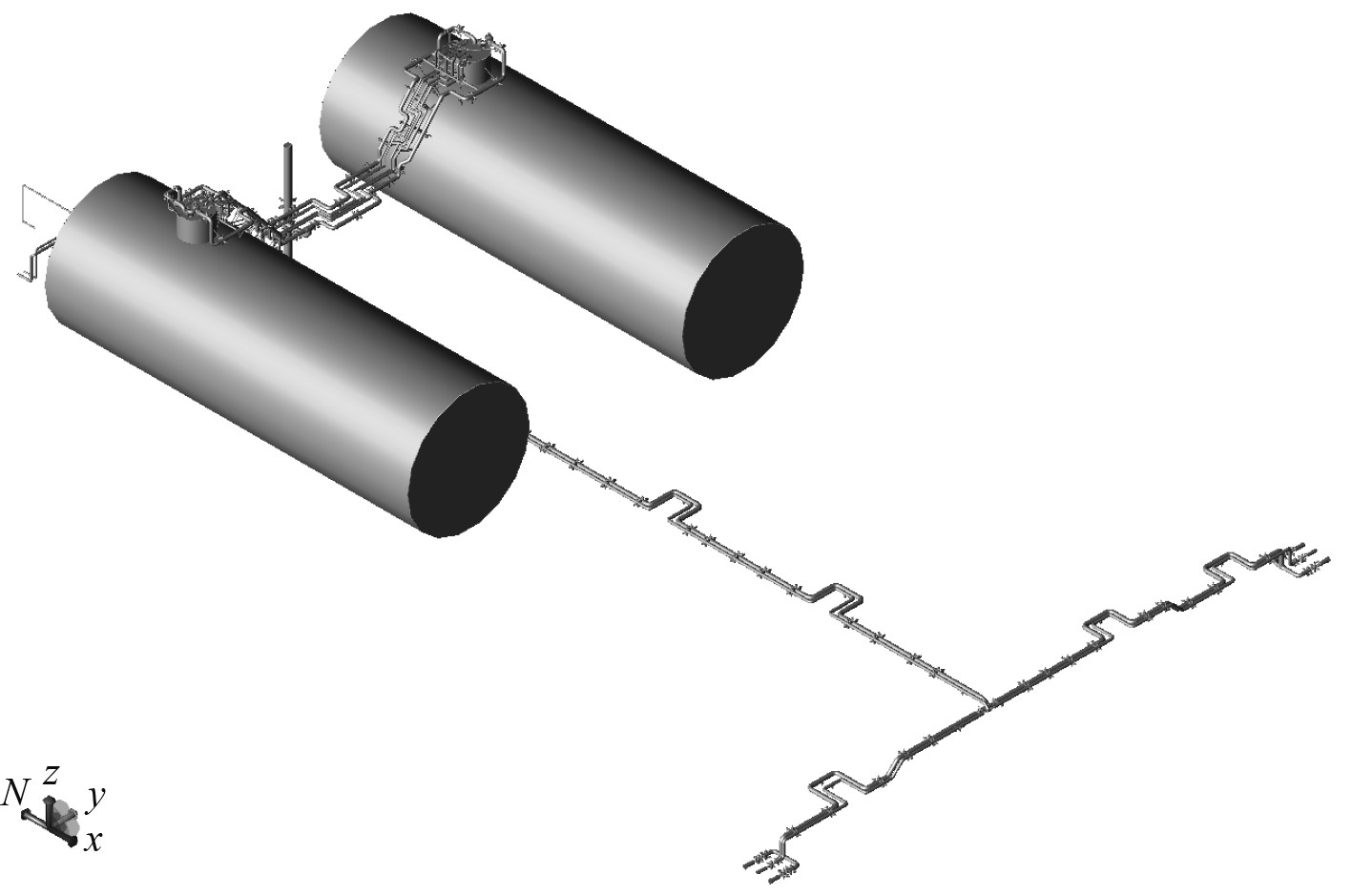

根据低温管道布置图,输入逐个管段单元的边界参数及载荷,整体低温管道计算模型如图2所示,编辑载荷工况后进行应力分析。

|

图 2 低温管道计算模型 Fig. 2 Calculation model of cryogenic piping |

各个工况最大计算应力结果如表4所示。

|

|

表 4 各工况最大应力计算结果 Tab.4 Maximum stress calculation results of each load case |

根据表4计算结果可以得出以下结论:

1)该大型原油运输船的供气系统中低温管路的一次应力和二次应力均在规范去壳范围内;

2)一次应力的最大值出现在L15工况11710节点处,最大值为84.8 MPa,为许用应力的73.68%;

3)二次应力的最大值出现在L20工况2508节点处,最大值为238 MPa,为为许用应力的87.21%。

管道的应力计算是考虑各种载荷综合作用下管道设计是否满足规范应力要求,是一个系统的整体分析,不单单局限于管道柔性是否满足要求。设备管口校核、支架受力校核、刚性支架的选型、弹簧支架的选型、膨胀节选型,管系整体的位移控制等。

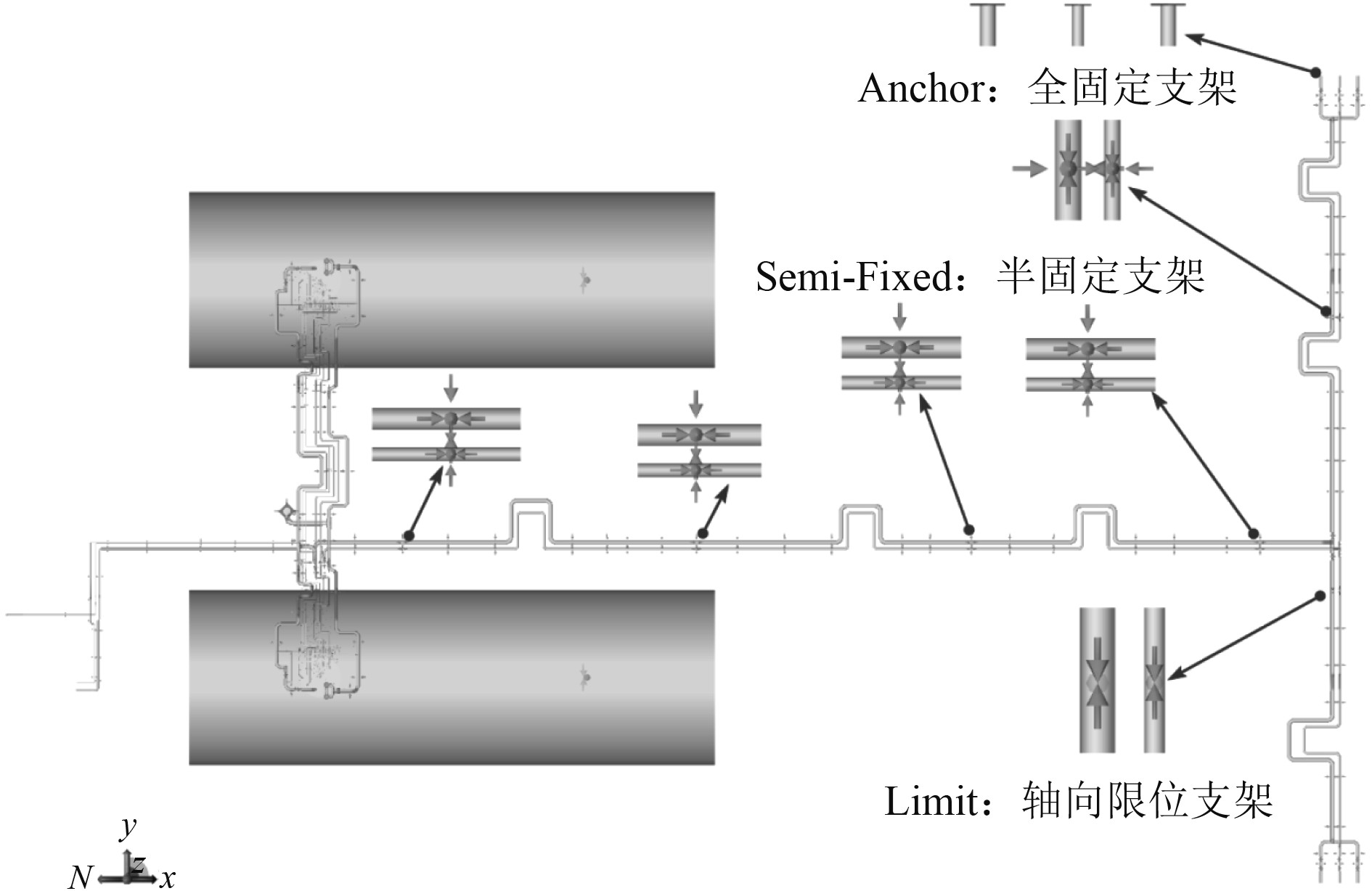

对管道的支架形式进行详实的计算并给出合理的选型,使得管道柔性、支架受力和系统整体的位移均控制在合理范围内。如果管道热变形位移过大,将会造成多种不利后果,如管托从结构梁滑落、管道恢复常温厚无法复位等。根据主甲板管路走向,对应力管架给出合理的选型和布置,使得管道系统的整体位移控制到50 mm以内,主甲板上低温管路主要支架选型如图3所示。

|

图 3 低温管道主要支架选型 Fig. 3 Main supports selection of cryogenic piping |

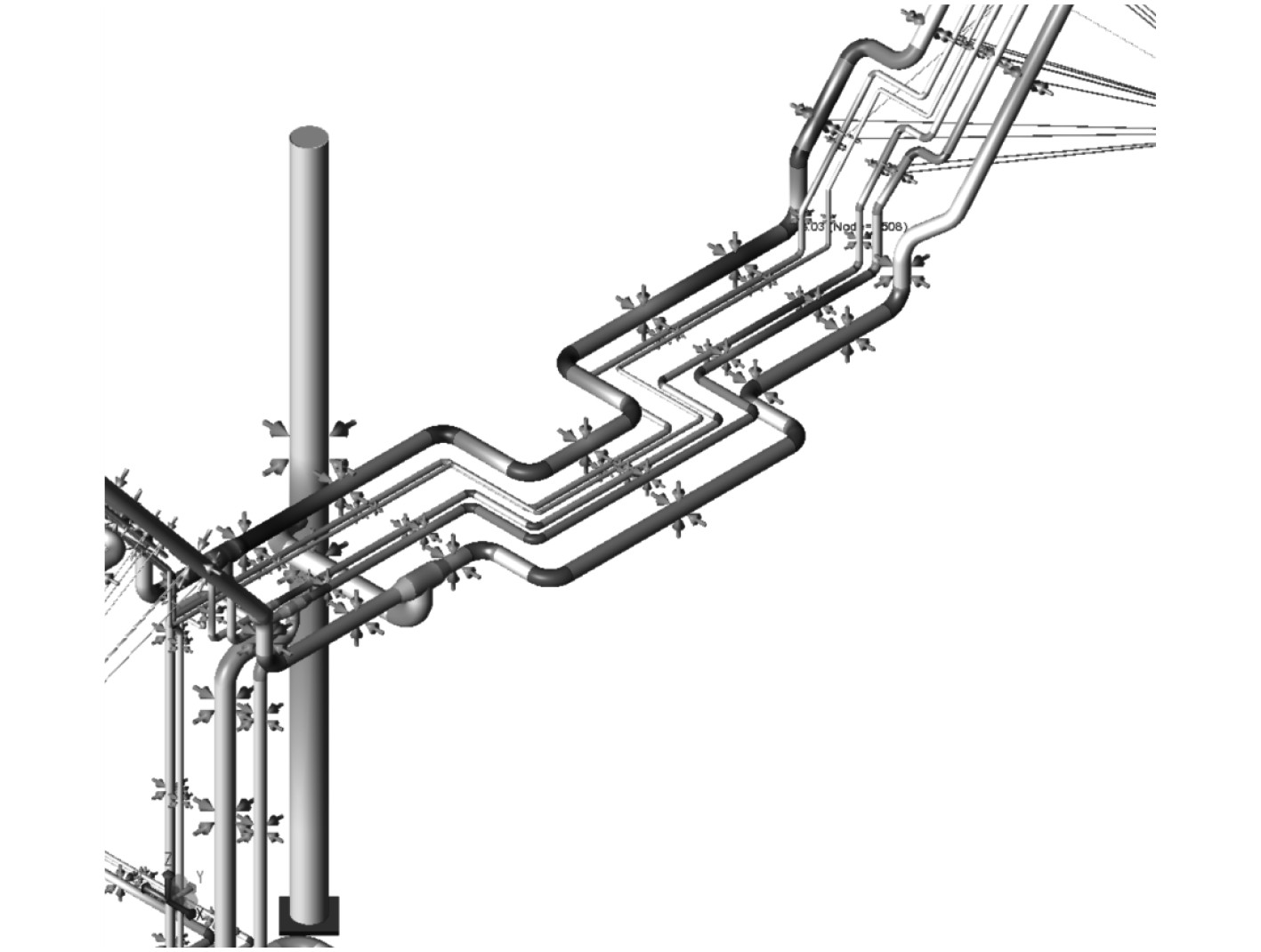

选取最接近规范极限的LC20工况进行展示,如图4所示。可以看到应力最大值出现在2个储罐之间的加注液相管,此处管路柔性稍差,通常这种需要加膨胀弯的并排管路,建议布置管路时大直径管路走外圈,小直径管道走内圈,使柔性稍差的大直径管道有更好的补偿。

|

图 4 L20应力最大处局部展示 Fig. 4 Partial display of the maximum stress location L20 |

1)以大型原油运输船LNG供气系统为例,从计算标准、边界参数选取、载荷工况定义、管道建模及计算等方面进行详细分析,计算结果表明其低温管道的布置满足设计标准的要求,为LNG动力船供气系统低温管道应力计算及管道优化设计提供参考。

2)对系统ESD阀门的水锤载荷进行分析,提高了应力计算的准确性及系统的可靠性。

3)对管道支架形式进行计算,管道系统的整体位移控制到50 mm以内,有利于低温管道长期稳定运行。

| [1] |

甘绍警, 周瑞平, 甘少炜, 等. 船用LNG储罐与管道应力计算[J]. 舰船科学技术. 2018, 40(1).

|

| [2] |

高智勤. CAESAR II在管道应力分析中的应用[J]. 广东化工. 2014, 41(15): 213-214.

|

| [3] |

ASME B31.3. ASME Code for Pressure Piping[S]. 2016.

|

| [4] |

中国船级社. 低温管路应力分析指南[S]. 2017.

|

| [5] |

李晓婷. LNG气化站关键设备与管道应力分析[D]. 成都: 西南石油大学, 2017.

|

| [6] |

王海萍, 吴蕾王, 海晶. CAESAR II在管道设计中的应用[J]. 当代化工, 2014, 42(4): 62-63. |

| [7] |

刘文华. 中小型LNG船C型独立液货舱载荷分析[J]. 船舶与海洋工程, 2012(2): 1-6. DOI:10.3969/j.issn.1005-9962.2012.02.002 |

| [8] |

刘晓媛, 郑文青, 张玉奎, 等. 超大型集装箱船的B型LNG燃料舱结构强度分析[J]. 舰船科学技术. 2020, 42(9) .

|

2022, Vol. 44

2022, Vol. 44