2. 许昌职业技术学院,河南 许昌 461000

2. Xuchang Vocational Technical College, Xuchang 461000, China

船舶机舱设备的疲劳损伤是一种船舶机舱设备结构损坏的形式,是由于船舶机舱设备长期承受高载荷而导致的。突发性、隐蔽性以及持久性是船舶机舱设备的疲劳损伤的三大特点,因此船舶机舱设备在遭到严重破坏之前,很难发现船舶机舱设备的疲劳损伤,这就需要对船舶机舱设备在工作期间的疲劳损伤情况进行估算。船舶机舱设备疲劳失效问题的研究主要集中在两方面,一是确定船舶机舱设备的疲劳寿命,对船舶机舱设备的剩余疲劳寿命进行判断,防止船舶机舱设备出现结构性破坏;二是如何延长船舶机舱设备的疲劳寿命。本文研究船舶机舱设备疲劳程度的评估方法,对于船舶机舱设备结构技术的发展具有指导意义。

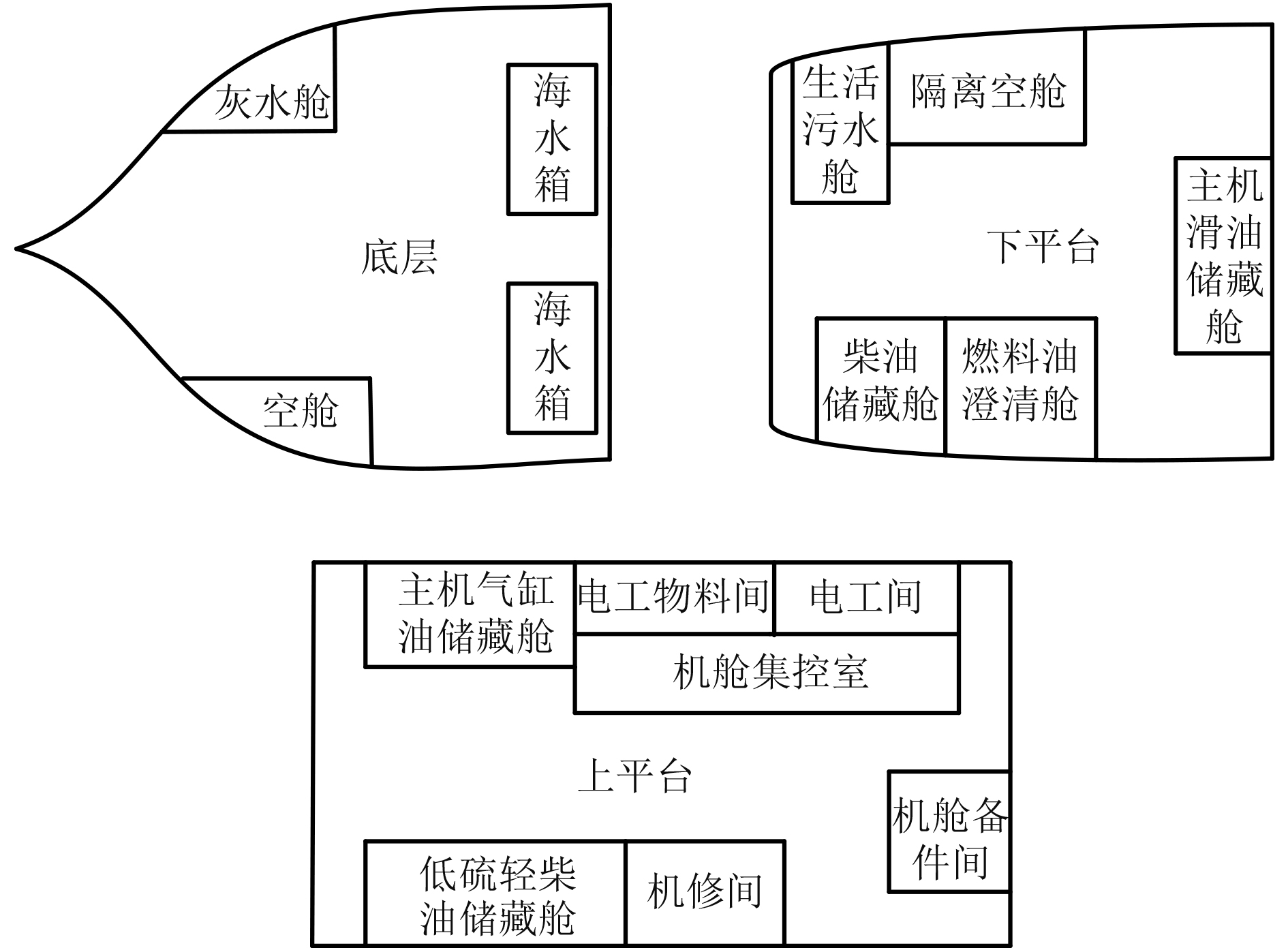

1 船舶机舱设备布局设计 1.1 船舶机舱设备及分布船舶机舱设备主要包含主机、传动设备、发电设备、锅炉设备、泵类设备以及其他一些设备。船舶的推进主机通常放置在船舶机舱的中后位置上。和其他一些船舶机舱设备相比,船舶主机的高度要高出几倍,同时船舶主机是船舶的心脏,所以船舶主机的基座需要安装在船舶的底层甲板上,同时空间上需要直接通到船舶的顶层甲板上。发电机设备通常安放在船舶主机左舷或者右舷的后方,接近船舶的烟囱口。船舶的主机控制台和船舶的发电机设备一般在同一层,这样可以方便船舶上的管理员对船舶的轮机进行管理控制。船舶的燃油和废气锅炉通常安放在船舶机舱的上层平台,位于船舶主机的后面,同时为了降低船舶上管道弯路,确保锅炉废气的正常排放,需要将锅炉安装在船舶的排烟道口。船舶机舱的泵类设备通常按照其功能进行安放,例如海水泵、淡水泵、污水泵一般分别安放在海水舱、淡水舱以及污水舱的外侧。除此之外,为了船舶能够顺利排污,船舶污水泵一般安放在船舶的底层;为了确保船舶螺旋桨的正常工作,滑油泵一般安装在船舶主机后方并且紧靠传动轴。

船舶各层机舱的布局边界如图1所示。

|

图 1 船舶3层甲板边界布局图 Fig. 1 Boundary layout of ship's third deck |

为了确保船舶在海面上航行过程中以及在码头停泊的时候能够维持稳定的漂浮状态,防止船舶在水面上出现倾覆现象,因此船舶各层甲板上的机舱设备在安装完成之后,所产生的总的船舶横倾覆力矩需要小于船舶倾覆力矩M。通常情况下,船舶最大的横向覆倾角为30°,此时船舶复原需要的力矩为34500 Nm,公式为:

| $ {f_1} = \left| {\sum\limits_{i = 1}^i {{m_i}g{y_i}} } \right| < 34\;500 \text{。} $ | (1) |

式中:mi为船舶机舱设备的重量;g为船舶所在位置的重力加速度;yi为船舶机舱设备的纵坐标。

船舶机舱设备之间想要实现互不干扰,那么船舶机舱设备之间的间隔需要大于相邻2台机舱设备的半宽以及半长之和,并且半宽和半长已经考虑了船舶机舱设备四周的预留空间,如下式:

| $ {f_2} = \left\{ {\begin{gathered} {\left| {{x_1} - {x_2}} \right| > \frac{{{a_1} + {a_2}}}{2}}\text{,} \\ {\left| {{y_1} - {y_2}} \right| > \frac{{{b_1} + {b_2}}}{2}} \text{。} \end{gathered}} \right. $ | (2) |

式中:x1和x2均为船舶机舱设备的横坐标;y1和y2为船舶机舱设备的纵坐标;a1和a2为考虑船舶机舱设备预留长度之后的整体长度;b1和b2为考虑船舶机舱设备预留宽度之后的整体宽度。

船舶机舱设备的布局优化问题可以等效为多目标的优化问题,多目标函数的优化问题通常可以表示为:

| $ \min F\left( X \right) = \left\{ {{f_1}\left( X \right),{f_2}\left( X \right),\cdots,{f_m}\left( X \right)} \right\}\text{,} $ | (3) |

| $ {\rm{s.t}}.\left\{ {\begin{array}{*{20}{l}} {{g_i}\left( X \right) \leqslant 0,i = 1,2,\cdots,p} \text{,}\\ {{h_j}\left( X \right) = 0,j = 1,2,\cdots,q} \text{,}\\ {X = {{\left( {{x_1},{x_2},\cdots{x_k}} \right)}^{\rm{T}}}} \text{,}\\ {x \in \left[ {{x_{\min }},{x_{\max }}} \right]}\text{。} \end{array}} \right. $ | (4) |

通过线性加权的方式对多目标函数的求解方法可以表示为:

| $ \min F\left( X \right) = \min \sum\limits_{n = 1}^n {{\lambda _n}{f_n}\left( X \right)} \text{,} $ | (5) |

| $ {\rm{s.t}}.\left\{ {\begin{array}{*{20}{c}} {\displaystyle\sum\limits_{n = 1}^n {{\lambda _n} = 1} } \text{,}\\ {{\lambda _n} \in \left( {0,1} \right)} \text{。} \end{array}} \right. $ | (6) |

式中:λn为权重因子,并且所有权重因子的和为1,权重因子的取值和对应的目标函数的重要性相关,目标函数越重要其权重因子也就越大。

2 船舶机舱设备疲劳程度计算 2.1 疲劳寿命预测基本方法材料的疲劳损伤是由于材料在周期性的交变应力的作用下,材料内部的薄弱环节在外力作用下出现了一些变化,使得材料内部的薄弱部位产生一些细微的裂纹或者孔洞等。同时在持续周期性的载荷作用下,这些疲劳损伤不断地积累,逐渐达到该材料所能承受的临界应力,使得材料的结构性能发生突变,最终使得该材料出现不可逆转的破坏。

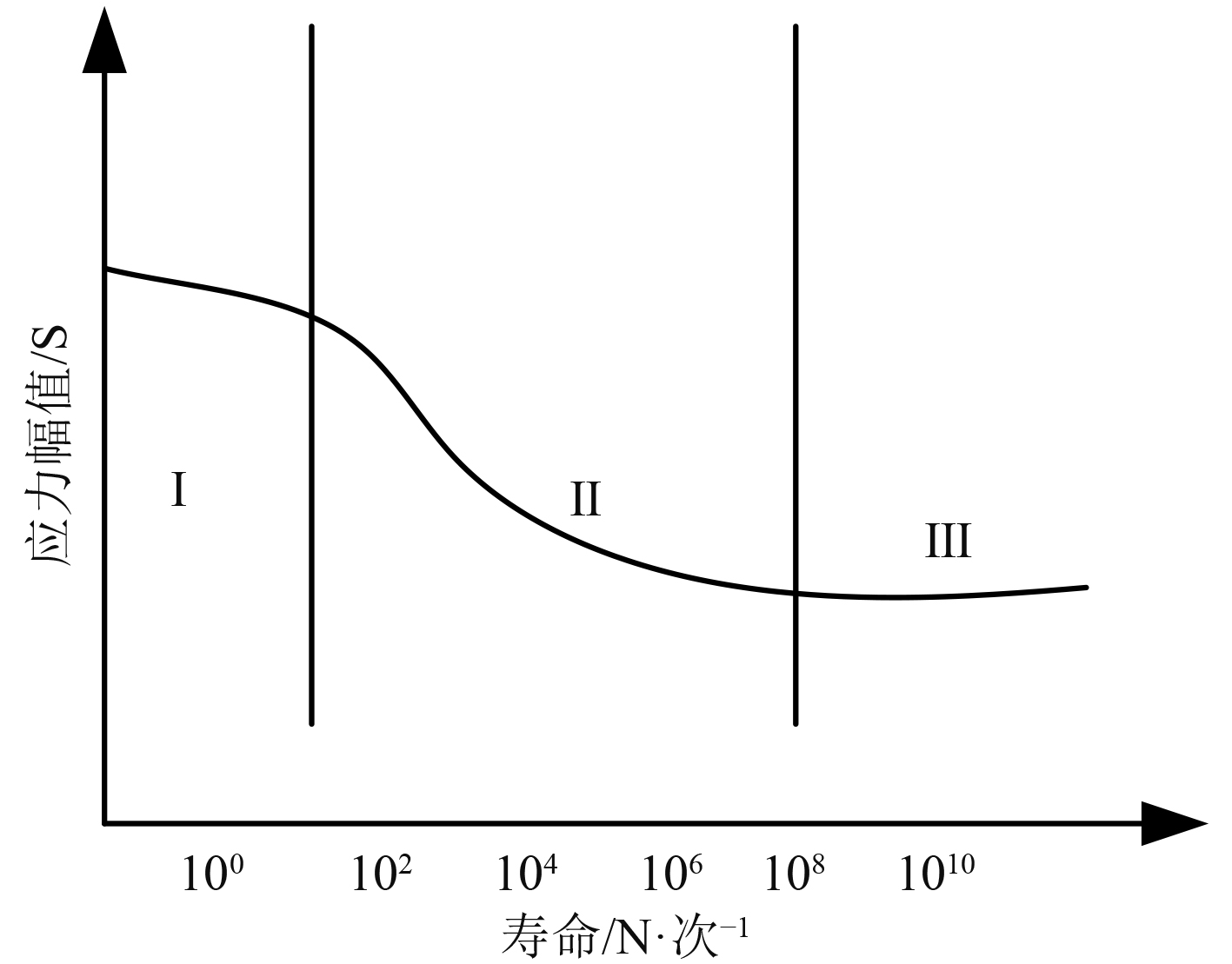

材料所受到的外力载荷和材料的疲劳寿命之间的关系可以采用S-N曲线来表示,如图2所示。材料的寿命N是当应力比恒定时,材料在恒定载荷的影响下不断循环,直至将材料进行破坏所需要的次数。图2中的S-N疲劳寿命曲线以材料的疲劳寿命作为横坐标,并将材料承受的应力幅值作为纵坐标。因此该曲线直接显示了材料受到的疲劳强度和寿命之间的关系。以材料的S-N曲线以及结构的应力/循环次数曲线为基础,可以对机械结构材料的疲劳损伤程度进行估算。

|

图 2 S-N疲劳寿命曲线示意图 Fig. 2 Schematic diagram of S-N fatigue life curve |

常见的材料疲劳积累损伤模型包括线性和非线性积累损伤模型2种。材料的线性积累损伤模型是指材料每次受到的疲劳损伤都是线性增加的,随着循环载荷的持续作用,材料的疲劳损伤最终达到临界值,出现疲劳失效现象。最常用的线性积累损伤模型是相对miner积累损伤模型。在miner线性积累模型中,载荷每次循环对材料造成的损伤都相互独立,同时破坏材料结构的积累损伤临界值为1,因此可以求解出每次载荷循环所产生的材料疲劳损伤。基于高周期和低周期2种载荷产生的损伤,可以得到材料的复合损伤DCF,如下式:

| $ {D_{CF}} = {D_{HCF}} + {D_{LCF}}\text{。} $ | (7) |

式中:DHCF和DLCF分别为高周期和低周期下积累的损伤值,在高低周期共同作用下,积累的损伤值DCF=1时,则该材料完全被破坏,并且DCF=1/NCF,NCF为材料的复合载荷疲劳寿命极限值,DCF公式为:

| $ {D_{CF}} = \frac{{{N_1}}}{{{N_{HCF}}}} + \frac{{{N_2}}}{{{N_{LCF}}}}\text{。} $ | (8) |

式中:NHCF为低周期疲劳寿命;NLCF为高周期疲劳寿命;N1为高周期循环次数;N2为低周期循环次数。

以高周期和低周期的疲劳寿命为基础,miner模型可以表示为:

| $ N = \frac{{1 + {n_{HCF}}}}{{\dfrac{{{n_{HCF}}}}{{{N_{HCF}}}} + \dfrac{1}{{{N_{LCF}}}}}}\text{。} $ | (9) |

miner模型选择1作为损伤临界值,而相对miner模型选取一个经验值作为损伤临界值,相对miner模型可以表示为:

| $ {N_F} = {N_{{F'}}}\frac{{\left( {\displaystyle\sum {\frac{{{n_i}}}{N}} } \right){F'}}}{{\left( {\displaystyle\sum {\frac{{{n_i}}}{N}} } \right)F}}\text{。} $ | (10) |

式中:NF为基于载荷F的疲劳寿命;NF'为基于载荷F'的疲劳寿命。

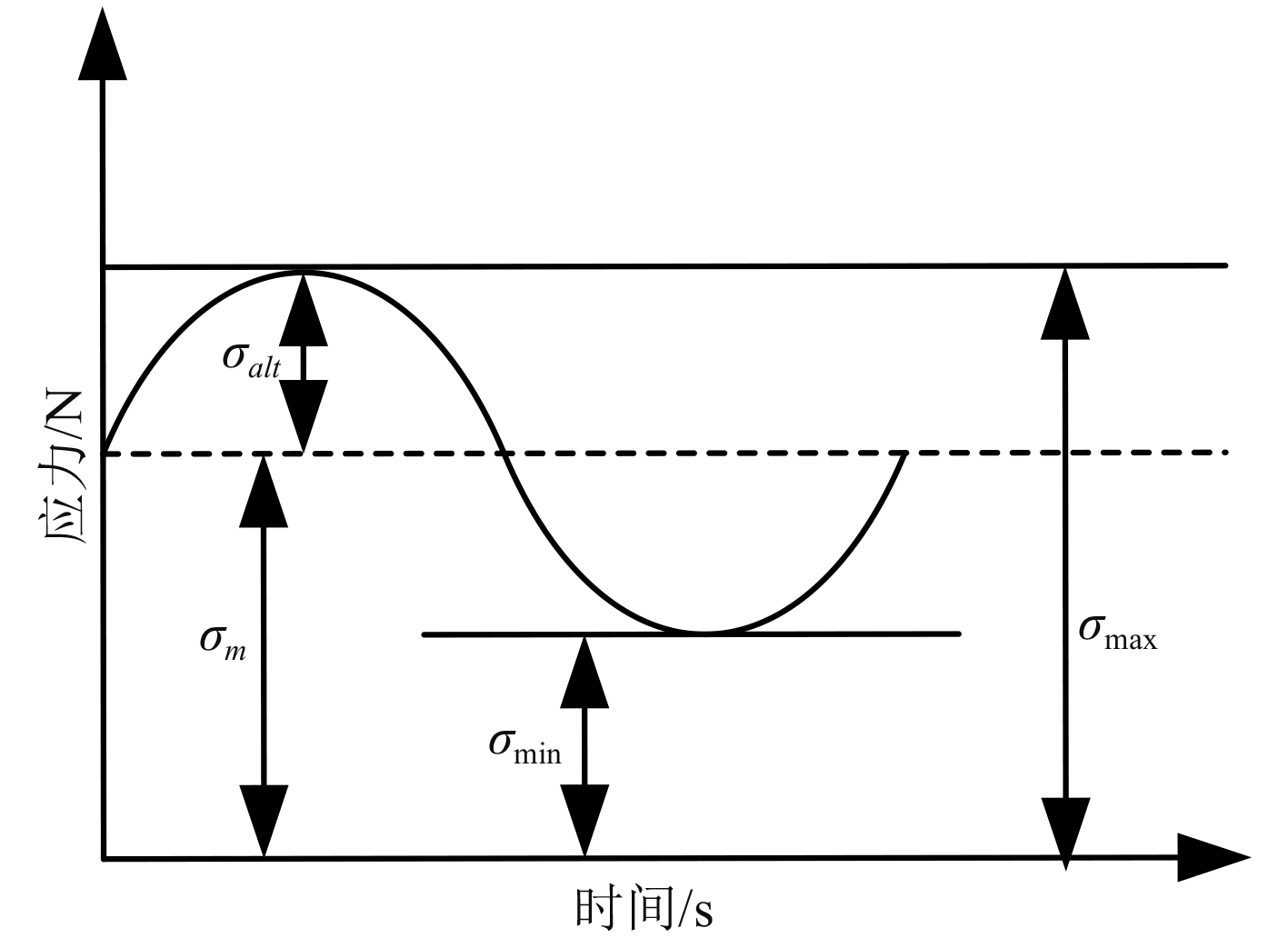

2.2 船舶机舱设备疲劳曲线设计一般情况下,船舶机舱设备在工作的过程中会承受随时间变化载荷的影响,并且一旦载荷的循环次数达到船舶机舱设备所能承受的极限,那么船舶机舱设备就会出现疲劳破坏。载荷在一次交变循环中应力的变化情况如图3所示。

|

图 3 应力变化曲线示意图 Fig. 3 Schematic diagram of stress variation curve |

可以看出,σmax为应力最大值;σmin为应力最小值;σm为应力平均值,如式(11)所示。σalt为应力幅值,如式(12)所示。材料所能承受的疲劳强度通常和应力的最大、最小值相关,与应力在最大值和最小值之间的变化规律无关,并且应力的变化速率对疲劳寿命也没有任何影响。

| $ {\sigma _m} = \frac{{{\sigma _{\max }} + {\sigma _{\min }}}}{2}\text{,} $ | (11) |

| $ {\sigma _{alt}} = \frac{{{\sigma _{\max }} - {\sigma _{\min }}}}{2}\text{。} $ | (12) |

船舶机舱设备疲劳程度的估算分析,主要是基于机舱设备材料的S-N疲劳寿命曲线以及机舱设备材料所承受的周期性交变载荷而进行的。船舶机舱设备的S-N疲劳寿命曲线可以通过疲劳实验得到,但是利用实际实验的方法获得船舶机舱设备的S-N疲劳曲线耗时较长,因此基于经验公式,推导出船舶机舱设备的疲劳寿命曲线。疲劳寿命曲线的经验公式如下:

| $ \lg {\sigma _{eq}} = - M\lg N + B\text{,} $ | (13) |

| $ M = \frac{1}{3}\lg \frac{{0.9{\sigma _b}}}{{{\sigma _e}}}\text{,} $ | (14) |

| $ B = \lg \frac{{{{\left( {0.9{\sigma _b}} \right)}^2}}}{{{\sigma _e}}}\text{。} $ | (15) |

| $ {\sigma _e} = \left( {{K_a} \times {K_b} \times {K_c} \times {K_d} \times {K_e} \times {K_f}} \right) \times \sigma _e'\text{,} $ | (16) |

式中:Ka为船舶机舱设备的表面处理系数;Kb为船舶机舱设备的尺寸系数;Kc为船舶机舱设备实验数据的可靠性系数;Kd为船舶机舱设备的温度系数;Ke为船舶机舱设备的应力集中度系数;Kf为其他因素的影响系数;

| $ \lg {\sigma _{eq}} = - 0.224\lg N + 3.636 \text{。} $ | (17) |

根据上式可以得到船舶机舱设备的疲劳设计曲线,如图4所示。

|

图 4 船舶机舱设备疲劳设计曲线 Fig. 4 Fatigue design curve of marine engine room equipment |

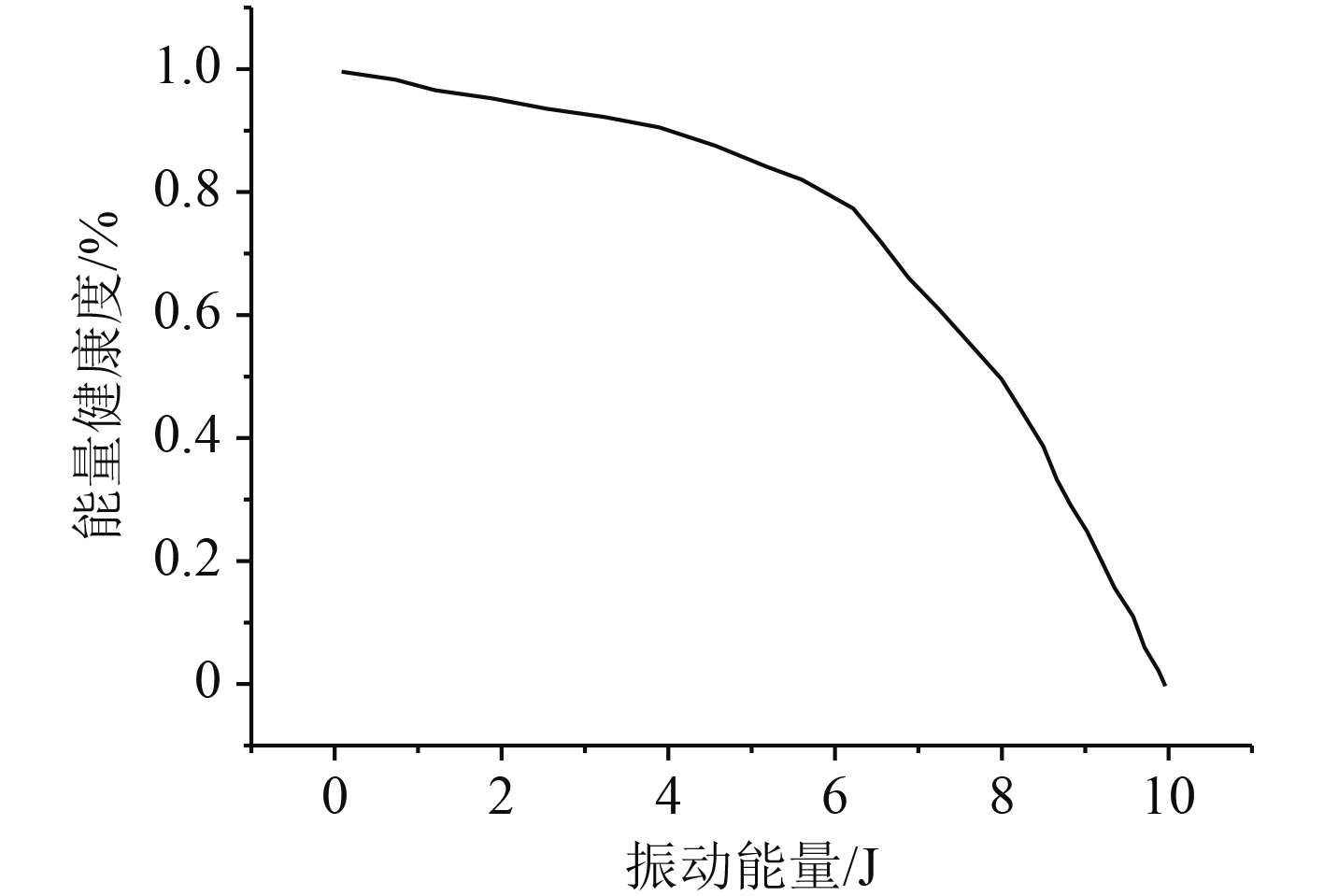

船舶机舱设备受到的噪声均来自于随机振动,船舶机舱设备的随机振动现象是由于船舶机舱设备系统中的能量分布不均衡引起的,并且随着船舶机舱设备的运行,船舶机舱设备受到的疲劳损伤会不断地累积,进一步增加能量的不均衡。同时处于不同状态的船舶机舱设备所表现出来的随机振动能量频率不一样,随着船舶机舱设备的疲劳损伤的加剧,船舶机舱设备所体现出来的随机振动能量谱就越大,因此可以构建出船舶机舱设备退化模型,以不同的随机振动能量谱值为基础,获得船舶机舱设备的能量健康度,并且船舶机舱设备的能量健康度的取值范围为0~1。当船舶机舱设备的能量健康度为0时,表明船舶机舱设备累积的振动能量到达了极限值;当船舶机舱设备的能量健康度为1时,说明此时船舶机舱设备累积的振动能量很小,船舶机舱设备处于健康状态,船舶机舱设备的健康度可以表示为:

| $ EHD\left( {{E_c}} \right) = \left\{ {\begin{array}{*{20}{c}} 1\text{,} &{{E_c} < {E_0}}\text{,}\\ {\dfrac{{{E_{\max }} - {E_c}}}{{{E_{\max }} - {E_0}}}}\text{,} &{{E_0} \leqslant {E_c} \leqslant {E_{\max }}}\text{,}\\ 0\text{,} &{{E_c} > {E_{\max }}}\text{。} \end{array}} \right. $ | (18) |

式中:Ec为实际测量得到的船舶机舱设备的随机振动能量值;Emax为船舶机舱设备的随机振动能量值上限;E0为船舶机舱设备的随机振动能量值下限。船舶机舱设备的能量健康度示意图如图5所示。

|

图 5 船舶机舱设备能量健康度示意图 Fig. 5 Schematic diagram of energy health of marine engine room equipment |

现代化科学技术的发展带动了船舶朝着大型、精密以及复杂化方向发展,船舶机舱设备的工作环境越来越复杂,导致船舶机舱设备的机械零件以及工程部件长期承受交变载荷的作用,这样很容易使得船舶机舱设备的机械结构出现疲劳问题。船舶机舱设备的疲劳是导致船舶机舱设备失效的主要原因之一。船舶机舱设备的结构疲劳受到多种因素的影响,是一种十分复杂的现象。本文对船舶机舱设备的疲劳程度进行研究,对船舶机舱设备的发展有一定推动作用。

| [1] |

赵洋鹏. 智能船舶机舱电机设备绝缘故障检测方法[J]. 舰船科学技术, 2021, 43(8): 106-108. |

| [2] |

苏攀, 吴杰长. 基于PLC的船舶机舱设备的双层网络控制系统设计[J]. 船海工程, 2015, 44(2): 104-106+110. |

| [3] |

洪茜. 船舶机舱动力设备振动监测系统研究[J]. 舰船电子工程, 2014, 34(10): 90-93. |

| [4] |

周松, 谢里阳, 回丽, 等. 航空铝合金预腐蚀疲劳寿命退化规律[J]. 东北大学学报, 2016, 37(7): 969-973+989. DOI:10.3969/j.issn.1005-3026.2016.07.013 |

| [5] |

黄传勇. 激光冲击强化提高铜材料疲劳性能的研究[J]. 合肥工业大学学报, 2012, 35(10): 1324-1326+1366. DOI:10.3969/j.issn.1003-5060.2012.10.007 |

| [6] |

刘苏超, 姜长杰, 刘新田. 基于强度退化的金属材料疲劳寿命预估[J]. 机械强度, 2021, 43(3): 742-746. |

| [7] |

陈亚萍, 曾本银, 喻溅鉴, 等. 预腐蚀铝基复合材料疲劳寿命的预测方法[J]. 腐蚀与防护, 2021, 42(1): 36-41. |

| [8] |

武立华, 胡星宇. 基于红外热像法的舰船外壳材料疲劳寿命分析[J]. 佳木斯大学学报, 2020, 38(2): 136-139. |

| [9] |

孙孝央, 王泽华, 周泽华, 等. 金属材料疲劳寿命评估的研究现状[J]. 机械工程材料, 2017, 41(2): 1-7+97. |

| [10] |

李西锋, 李智. 机载设备结构疲劳寿命分析及隔振设计研究[J]. 航空机密制造技术, 2021, 57(5): 38-42+46. |

2022, Vol. 44

2022, Vol. 44