2. 江苏科技大学图书馆,江苏 镇江 212100;

3. 中船动力有限公司,江苏 镇江 212001

2. Jiangsu University of Science and Technology Library, Zhenjiang 212100, China;

3. CSSC Marine Power Co., Ltd., Zhenjiang 212001, China

过滤器是双燃料发动机燃料供应系统中不可缺少的一部分,主要功能是祛除天然气中的杂质、灰尘以及细小颗粒,防止燃气中的杂质影响下游管路设备的正常工作[1]。目前,国内外学者对过滤器的研究集中在多个方面。权洁等[2]利用Fluent软件对纤维过滤器进行数值模拟,详细分析了半径、厚度及滤速对过滤器内部流场的影响规律;李洁等[3]采用3种不同湍流模型计算方法对微灌网式过滤器展开了数值模拟并做了对比试验,研究了过滤器的内部流动规律;赵树恩等[4]对某发动机空滤器内部不可压缩湍流流场进行了三维数值模拟和结构优化,取得了显著成果;刘彭[5]以一种全新的视角分析了4种折褶滤网,推导出了总压力损失计算公式,并模拟出4种折褶滤芯的流态特征,为滤芯的设计和选型奠定了基础。本文针对船用9L28/32 DF型双燃料发动机在突加负荷时,由于燃料供应系统中过滤器的作用使得管路内的压力上升缓慢,对发动机的性能产生影响的问题,利用Fluent软件对该发动机所配备的GVU(气体阀组单元)中的VZEF型和VZF型过滤器的内部流场进行模拟计算,依据所得流场和压力损失,分析压力上升缓慢的原因,并提出减少压力损失的建议方法。

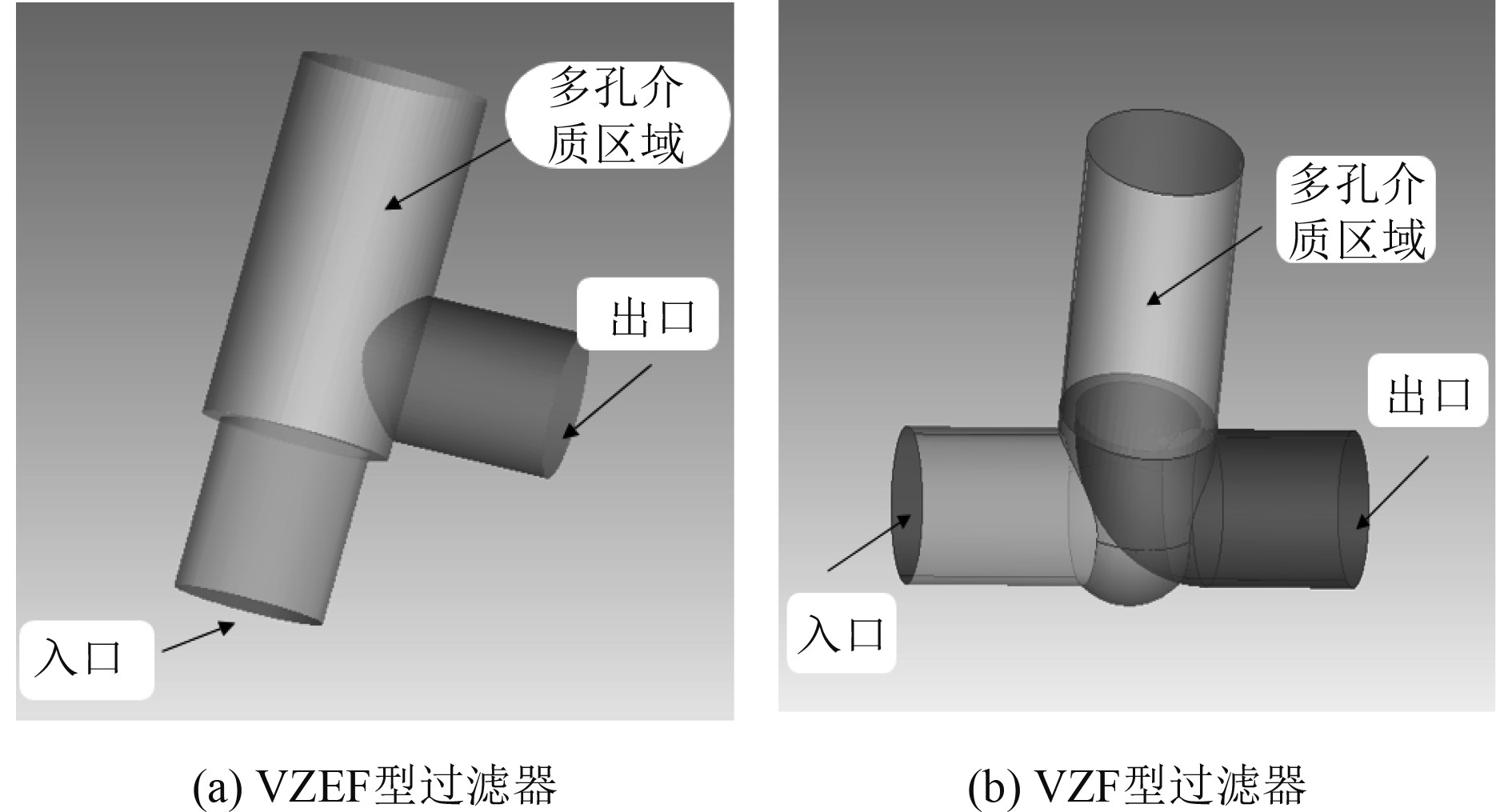

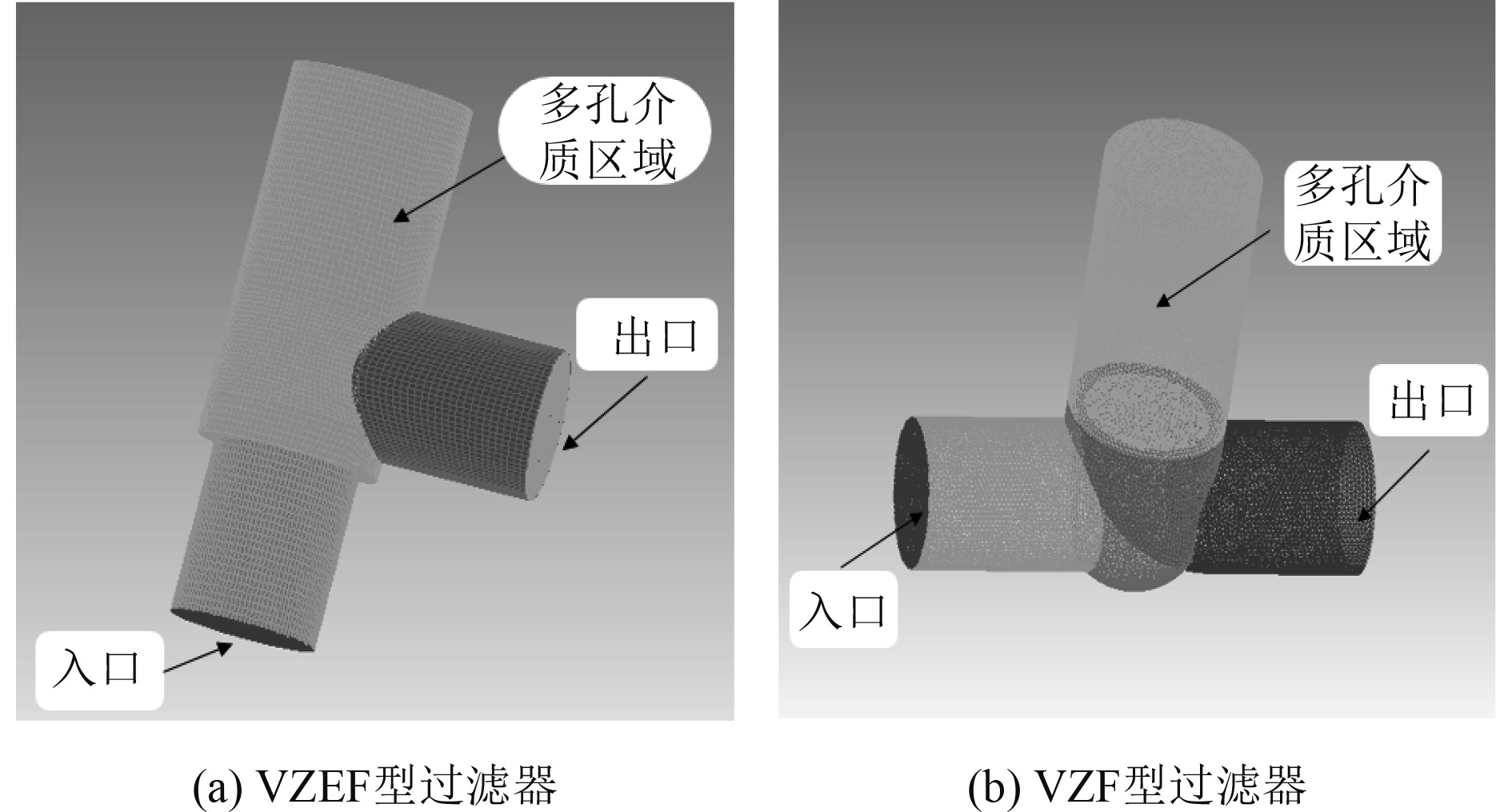

1 模型的建立 1.1 几何模型和网格划分以MAN公司为9L28/32DF型双燃料发动机所配备的GVU(气体阀组单元)中的VZEF型和VZF型过滤器为模型进行三维建模。过滤器入口直径d1=80 mm,出口直径d2=80 mm,滤筒内径D=100 mm,滤网直径d3=80 mm,滤网长度L=200 mm,在Solidworks中对其进行1∶1建模,如图1所示。需要说明的是,所建立的过滤器模型仅为内部流体域模型,外部的壳体、底座等并未考虑在内。天然气由入口处进入进气管,随后进入滤芯区域,经过滤芯过滤后再到达出气管路。将几何模型导入到ICEM软件中对其进行网格划分,并将滤芯区域定义为多孔介质区域,由于2种型号的过滤器结构不同,网格划分方式也不同,VZEF型过滤器采用结构网格划分,VZF型过滤器采用非结构网格划分,网格划分如图2所示。

|

图 1 几何模型图 Fig. 1 Geometric model diagram |

|

图 2 网格划分图 Fig. 2 Grid diagram |

2种型号过滤器的滤网由浸渍纤维素制成,四周由镀锌金刚石网支撑,安装在壳体内部。这种滤网结构较为特殊,直接对其进行三维建模并进行网格划分非常繁琐,大大增加了计算量和工作量。对于Fluent软件,流体流过滤纸、多孔滤板和流过充满介质的填充床等的流动问题通常可以采用多孔介质来模拟[6]。在Fluent中将滤网简化为流体域,并定义为多孔介质,通过定义该计算域内的粘性阻力系数和惯性阻力系数以保证其工作性能。

多孔介质模型实际上就是在动量方程中叠加了一个动量源项。源项由两部分组成,一部分是粘性阻力项,另一部分是惯性阻力项[7]。其表达式为:

| $ S_i=-\left(\sum^3_{j=1}D_{ij}\mu \upsilon_j+\sum^3_{j=1}C_{ij}\frac{1}{3}\rho |v|v_j\right), i=(x,y,z)\text{。}$ | (1) |

式中:Si为i向(x, y, z)动量源项;D为粘性阻力系数矩阵;C为惯性阻力系数矩阵;

上述公式表述较为复杂,对于简单的多孔介质模型,一般只保留D和C矩阵的对角线元素,将

| $ S_i=-\left(\frac{\mu}{\alpha} \upsilon_j+C_2\rho |v|v_j\right), i=(x,y,z)。$ | (2) |

式中,

粘性阻力系数和惯性阻力系数的设定是多孔介质模型的关键,因为合理设置这2个系数可以使模拟的滤网更加接近于真实的滤网,使模拟值更加接近实际值。粘性阻力系数和惯性阻力系数可以通过试验测得的速度和压降进行计算[8]。为此,在过滤器进出口装有压差表来检测压降,对不同入口速度下天然气经过过滤器的压降进行测量,结果如表1所示。

|

|

表 1 不同速度下天然气经过过滤器的压降 Tab.1 Pressure drop of natural gas passing through the filter at different speeds |

通过多孔介质的工质为天然气,密度为0.7174 kg/m3,动力粘度系数μ的数值为1.087×10–5,表1中压力和速度的关系可以拟合成一个二次函数曲线,公式如下:

| $ \Delta P=9.14v^2-63.06v ,$ | (3) |

将压降与源项联系起来的动量方程的简化形式可以表示为:

| $ \nabla P={\rm{S}}_i,$ | (4) |

| $ \Delta P=-S_i\Delta n,$ | (5) |

综合式(2)~式(5)可以得出关系式:

| $ 9.14=C_2\frac{1}{2}p\Delta n,63.06=\frac{\mu}{a}\alpha \Delta n,$ | (6) |

由此可以求得多孔介质的粘性阻力系数和惯性阻力系数为:

| $ \frac{1}{a}=2.901×10_7,C_2=127.40 。$ |

对于常见的数值模拟物理模型,Fluent提供了多种常见的边界条件,包括速度入口、质量流量入口、压力入口、压力出口、内部介质以及壁面等。根据已知条件,设置边界条件。

进口:给定过滤器的速度进口条件,根据不同工况选取不同的数值;

出口:设定过滤器的出口条件为压力出口(0 Pa);

壁面:所有壁面均满足无滑移条件;

滤芯:滤芯单独划分一区域,设置为均匀、简单的多孔介质模型,粘性阻力系数和惯性阻力系数设置为上述所求得的值。

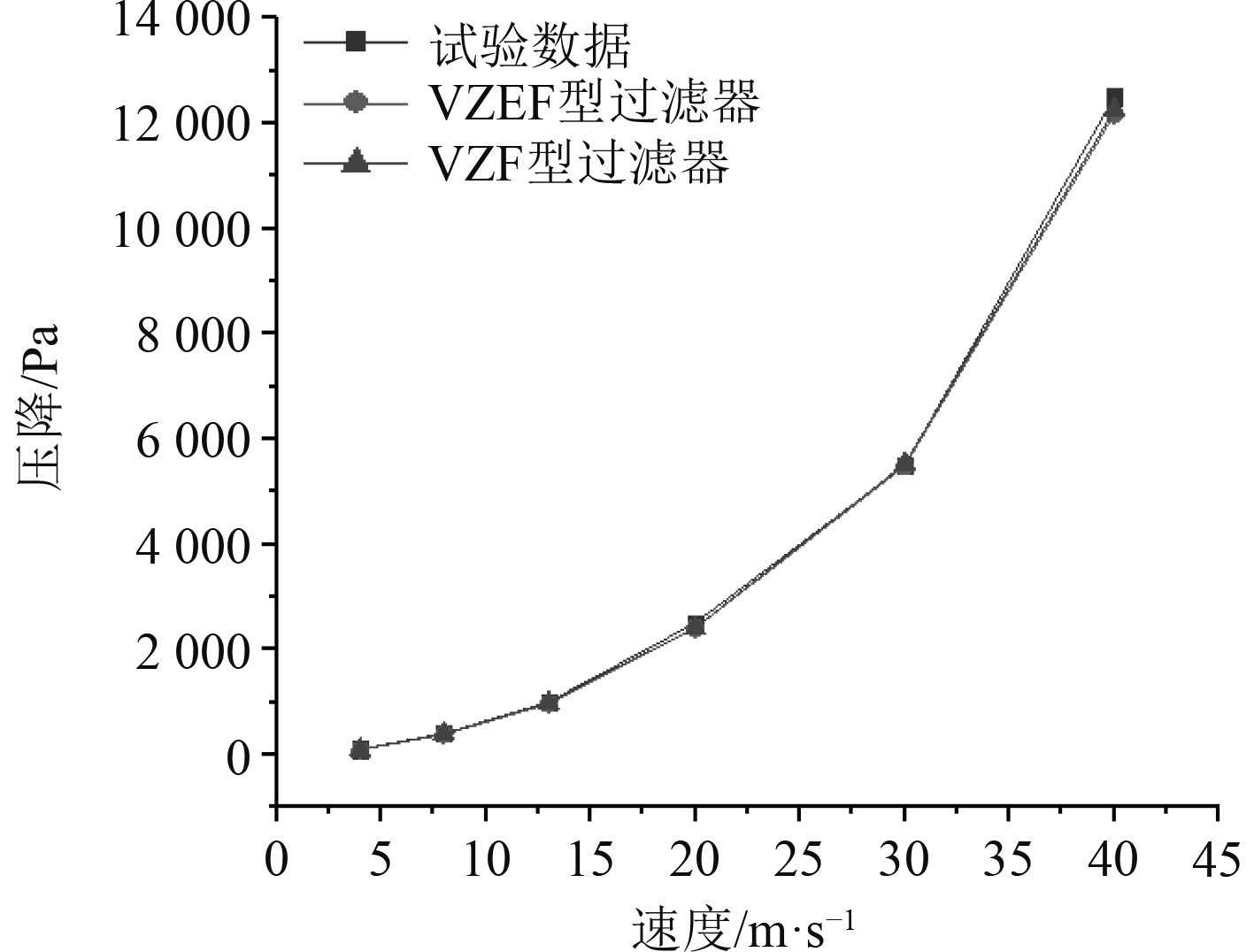

2 模型验证在Fluent中读取ICEM中所生成的网格文件,检查网格质量,设定相关单位,针对所建立的过滤器模型,选取标准

|

图 3 数值模拟与试验数据对比 Fig. 3 Comparison of numerical simulation and experimental data |

可以看出,数值模拟的结果与试验所得到的结果吻合较好,数据相差不超过5%,说明利用Fluent中的多孔介质模型来模拟过滤器的压降特性可行。

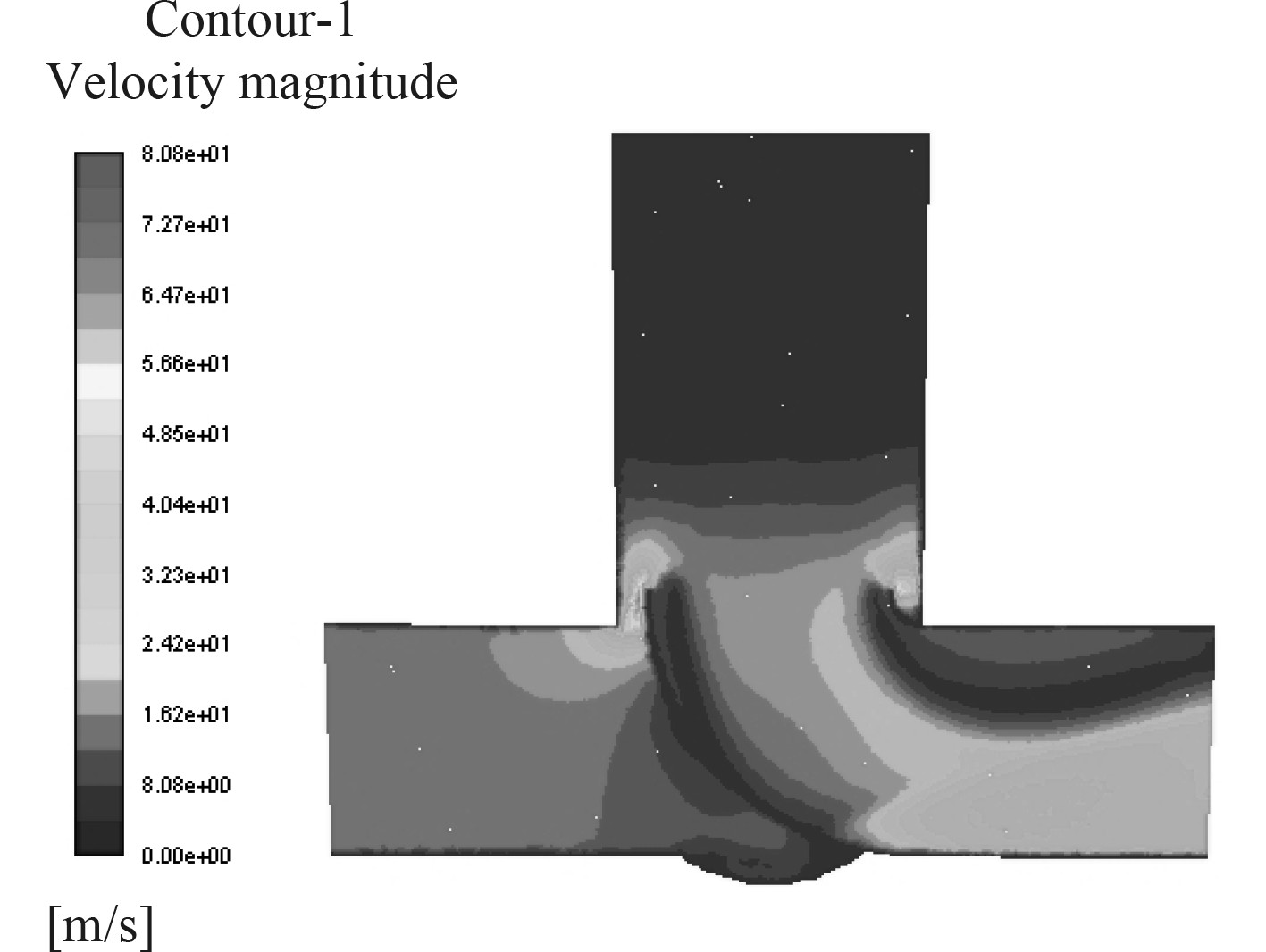

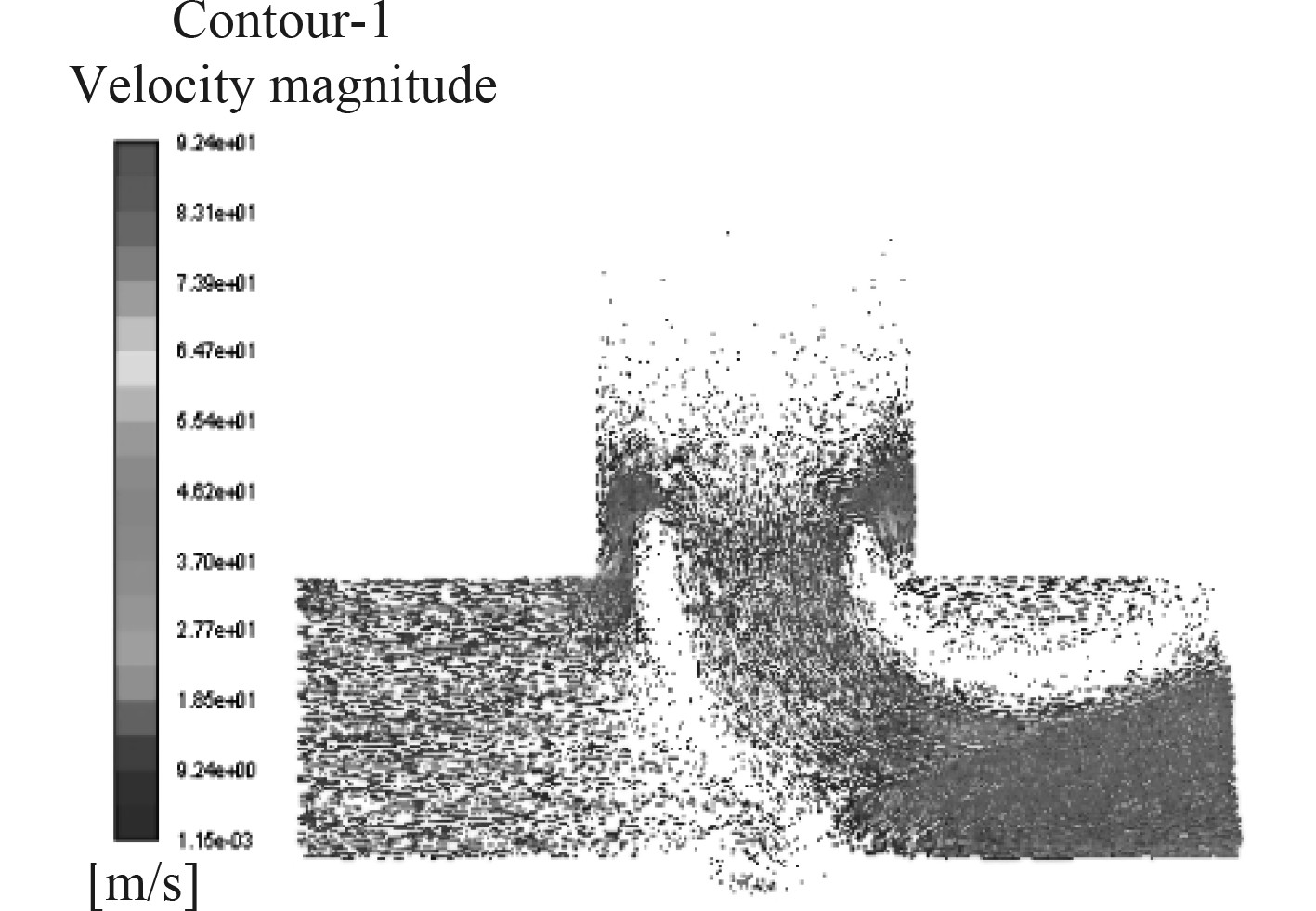

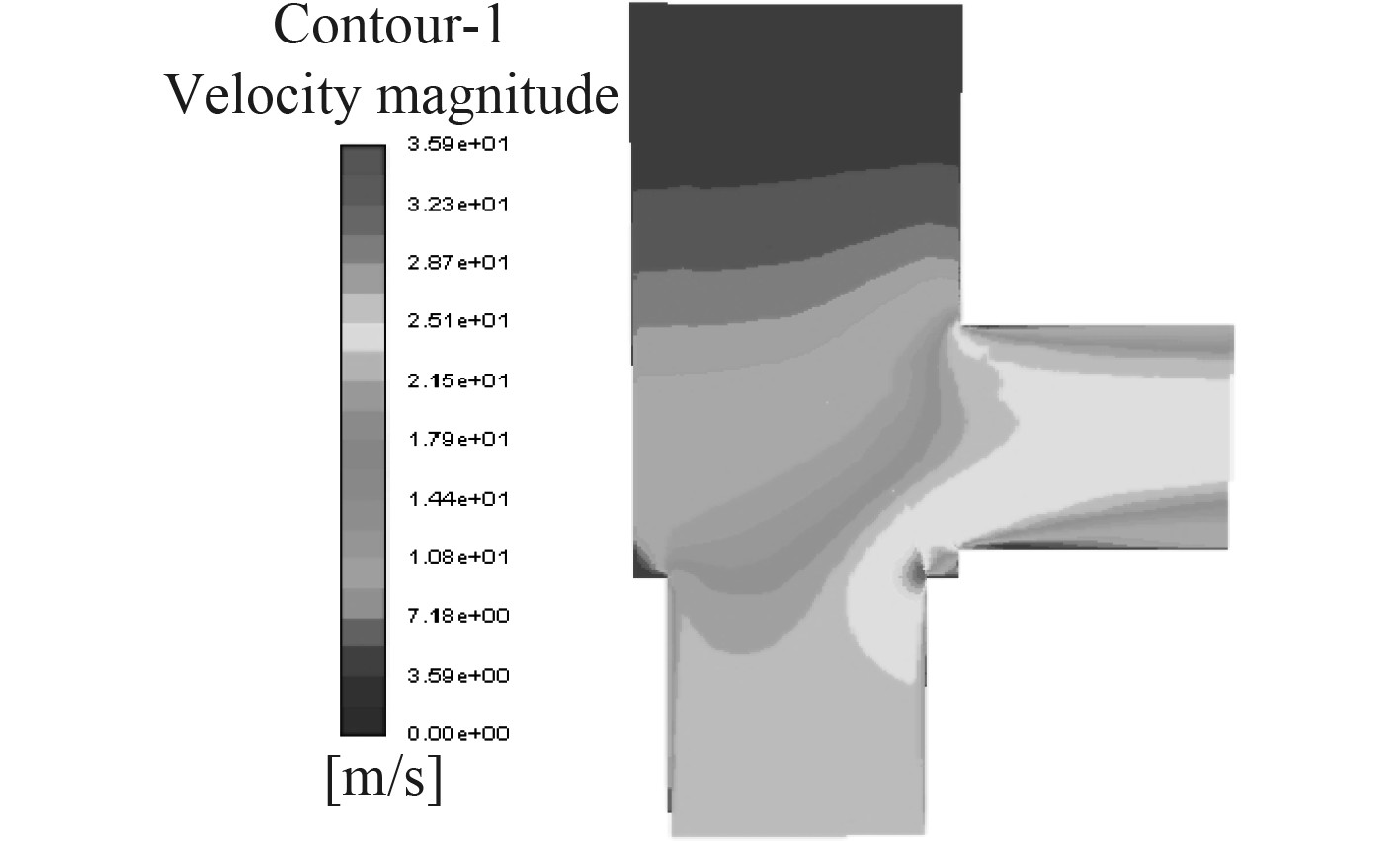

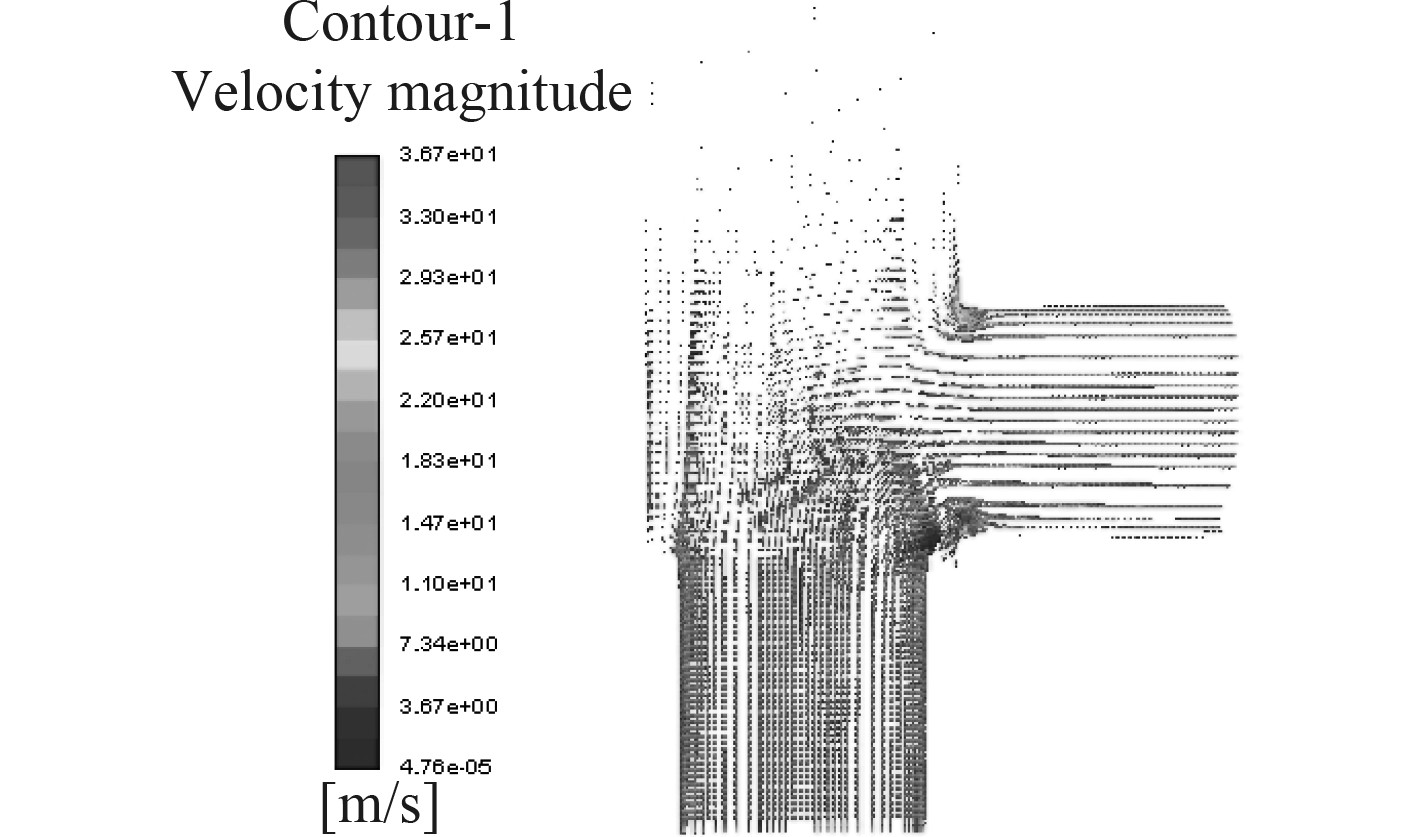

3 结果与分析 3.1 2种型号过滤器内部速度场对比分析为了更清晰、直观地看出过滤器的内部流场变化情况,选取横截面处的速度云图和速度矢量图作为参考。图4~图7给出了速度入口边界条件为20 m/s的工况下,在z=0截面处2种不同型号过滤器的速度云图和速度矢量图。对于VZEF型过滤器,由图4和图5可以看出,天然气在进气管路区域速度较为稳定,进入滤芯区域后,由于受到滤网的阻力以及随着过流面积和流道空间的增大,流速逐渐降低。由于进气管路与出气管路不在一个方向上,气体流动方向有一个拐角,在拐角处天然气运动方向发生改变,大量天然气在此聚集,形成一小块高速区域。天然气进入滤芯区域后,在滤网内部的速度沿着流动方向逐渐降低,速度降低的原因是滤芯的沿程阻力损失,在滤芯端部速度几乎为0。在经过过滤后,天然气进入出气管路,没有了滤芯的阻挡,速度逐渐升高,出口管路的速度分布较为均匀,除了沿壁面位置有所减小外,整个区域的速度变化不大。对于VZF型过滤器,由图6和图7可以看出,在进气管路速度依然保持稳定状态,在进入滤芯时,由于弯管壁面的阻挡,使得此处过流面积远小于VZEF型过滤器,所以速度急剧增大,在交界处形成了一小段高速区域。气体进入滤芯后,由于滤芯的沿程阻力损失,速度沿着流动方向逐渐降低,进入出气管路时,速度逐渐升高,但是出气管路内部速度分布并不均匀,由于弯管的结构,气体多集中在管路下端,导致管路下端速度较大,通过矢量图还可以发现,出气管路上端还有回流现象。比较2种型号过滤器中截面的速度云图可以发现,VZEF型过滤器相较于VZF型过滤器速度分布更加均匀,最大速度也小于VZF型过滤器。

|

图 4 VZEF型过滤器速度云图 Fig. 4 VZEF filter speed cloud |

|

图 5 VZEF型过滤器速度矢量图 Fig. 5 VZEF filter speed vector |

|

图 6 VEF型过滤器速度云图 Fig. 6 VZF filter speed cloud |

|

图 7 VEF型过滤器速度矢量图 Fig. 7 VZF filter speed vector |

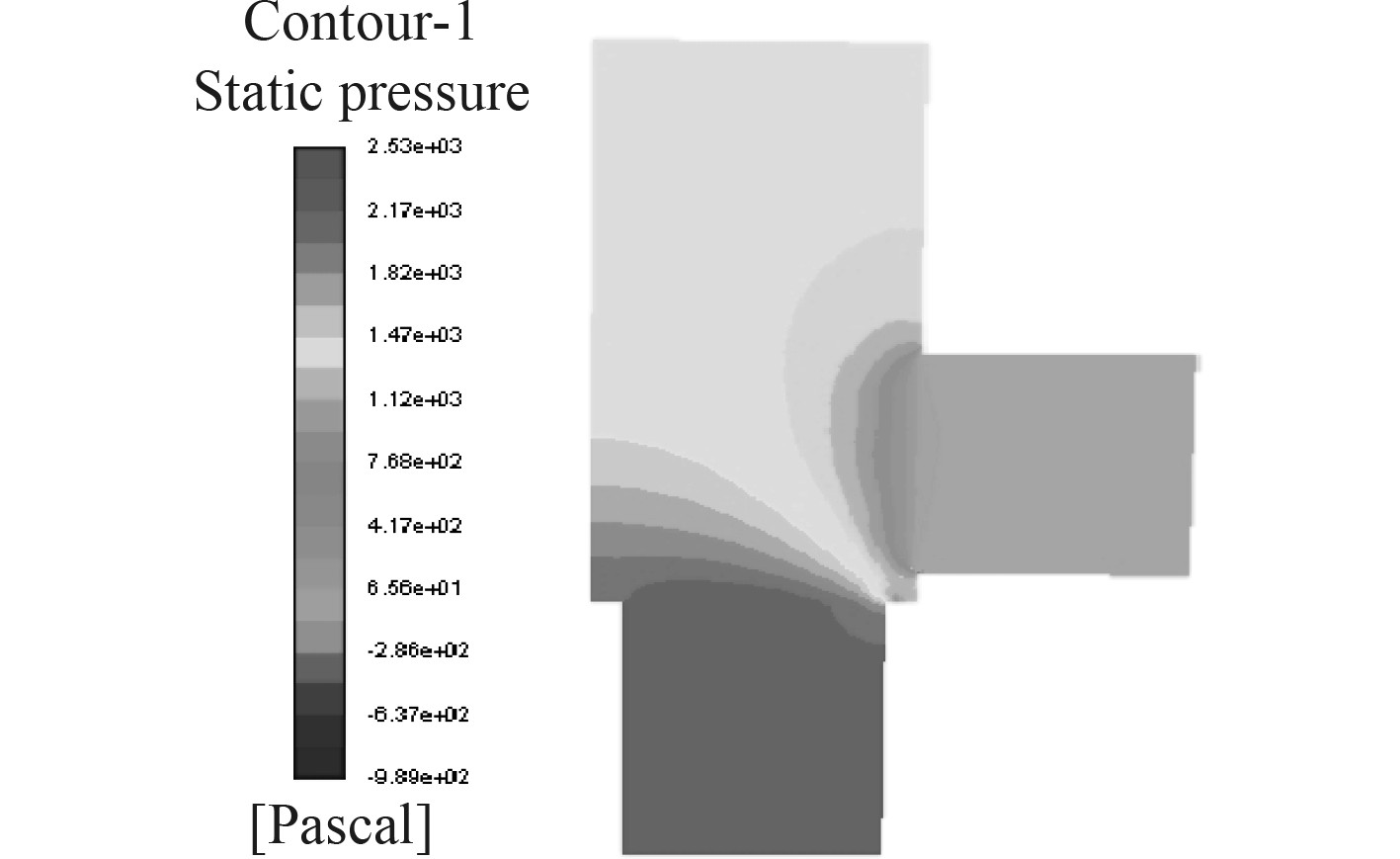

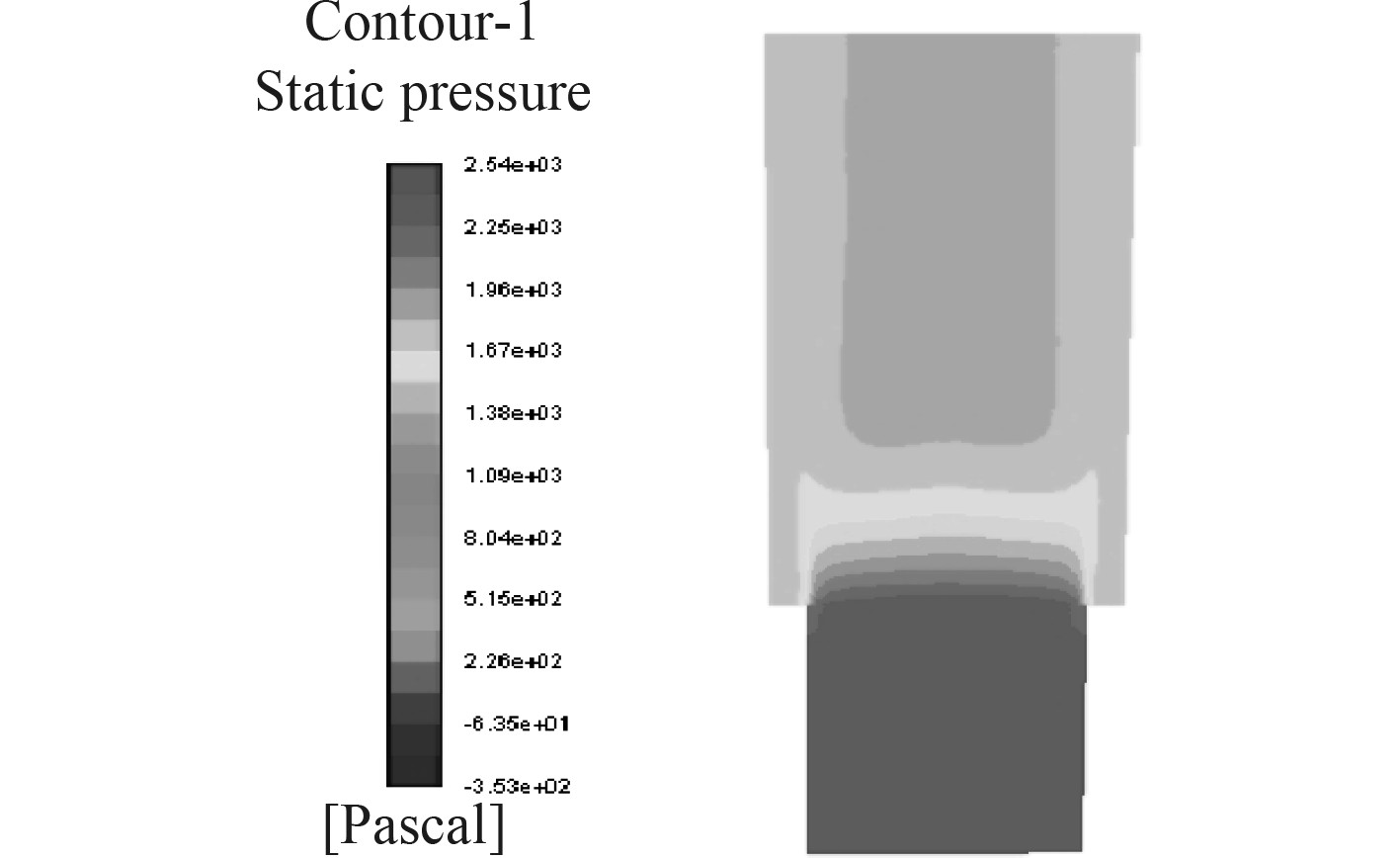

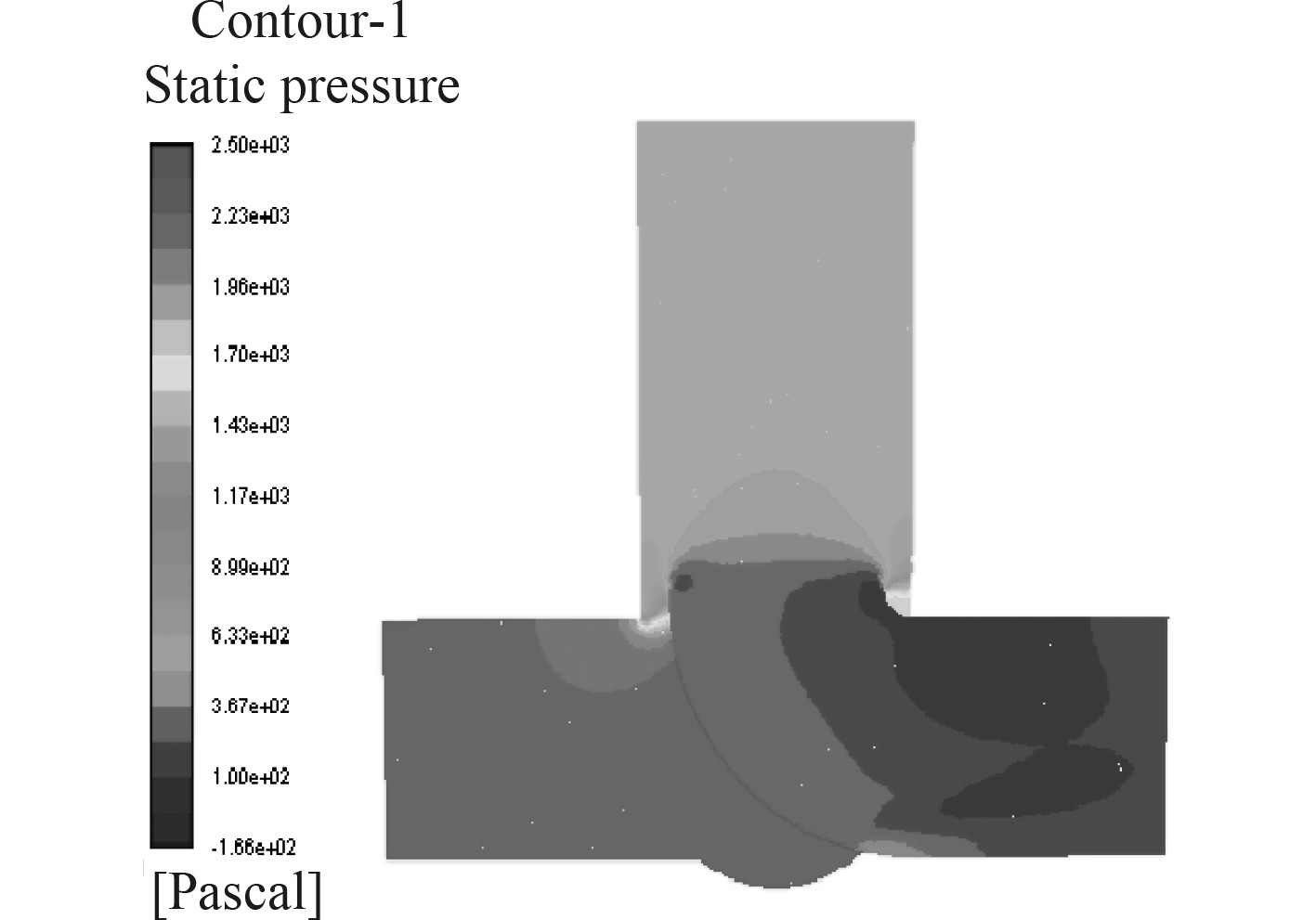

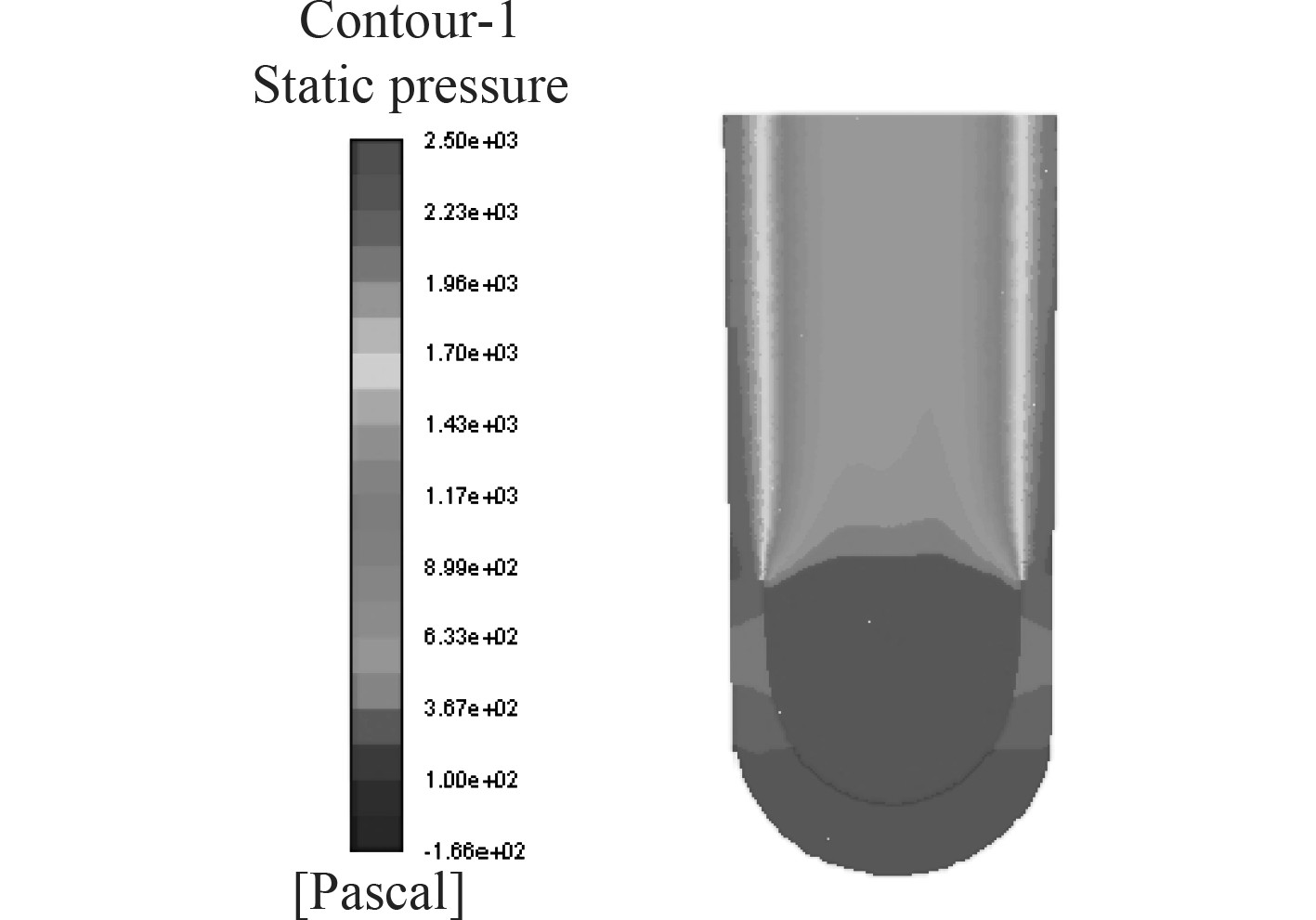

图8~图11给出了相同工况下2种型号过滤器横截面和纵截面的压力云图。对于VZEF型过滤器,由图8和图9可以看出,进气管路、滤芯、出气管路等3个部分各自的内部压力比较稳定,基本没有发生变化。天然气由进气管路到滤芯区域后,由于滤芯的阻力作用,压力开始呈梯度开始逐渐下降,在滤芯内部压力保持稳定,在滤芯到出口处压力又开始下降,在出气管路处压力达到最小。对于VZF型过滤器,由图10和图11可以看出,压力依然在3个不同的区域内保持稳定,在出气管路处压力达到最小。2种型号过滤器主要压力损失集中在进气管路与滤芯的交界处以及滤芯到出气管路的交界处。

|

图 8 VZEF型过滤器横截面压力云图 Fig. 8 Cross-section pressure clouds of VZEF filters |

|

图 9 VZEF型过滤器纵截面压力云图 Fig. 9 Longitudinal section pressure clouds of VZEF filters |

|

图 10 VZF型过滤器横截面压力云图 Fig. 10 Cross-section pressure clouds of VZF filters |

|

图 11 VZF型过滤器纵截面压力云图 Fig. 11 Longitudinal section pressure clouds of VZF filters |

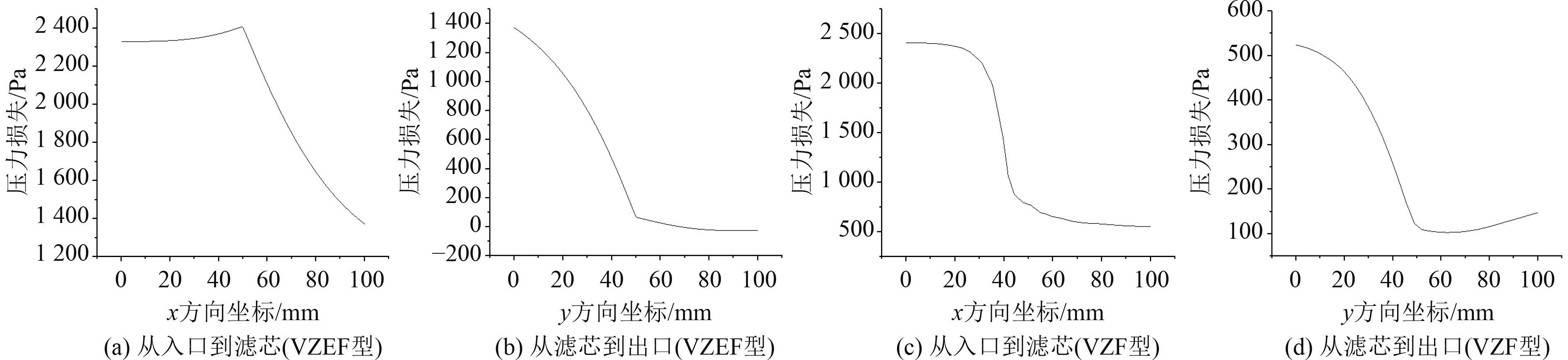

为了更直观体现出进气管路到滤芯以及滤芯到出气管路的压降,绘制了如图12所示的压降曲线。图12(a)为VZEF型过滤器从入口到滤芯的压降曲线,可以看出,气体压力在进气管路保持稳定,此时压力为2330 Pa左右;在快达到滤芯时,压力有所升高,主要是因为滤芯隔板的阻挡作用,天然气在此聚集,使得压力略有升高,压力由2330 Pa升为2404 Pa;在经过滤芯时,在滤网的阻力作用下压力快速下降,由2404 Pa降为1372 Pa,压力损失约为1032 Pa。图12(b)为滤芯到出口的压降曲线,可以看出,从滤芯到出气管路,压力由1372 Pa降为0 Pa,压力损失为1372 Pa,在出气管路压力又保持稳定。图12(c)为VZF型过滤器从入口到滤芯的压降曲线,可以看出,气体压力在进气管路保持在2410 Pa左右,进入滤芯后,压力由2410 Pa迅速降为550 Pa,在滤芯内部压力保持稳定,压力损失约为1860 Pa,远大于VZEF型过滤器,主要原因是气体在进气管路遇到弯管壁面的阻挡,气体对它的冲撞也损失了一部分压力。图12(d)为滤芯到出口的压降曲线,可以看出,从滤芯到出气管路,压力由550 Pa降到100 Pa左右,压力损失为450 Pa,主要原因是弯管给气体提供了缓冲过渡区,避免了压力的损失。

|

图 12 压降曲线 Fig. 12 Pressure drop curve |

通过对2种型号过滤器内部压力的对比可以发现,压力损失主要集中在进气管到滤芯以及滤芯到出气管路的交界处,过流面积与压力损失成反比关系,弯管的缓冲作用可以大大降低压力损失。

4 降低过滤器压力损失的措施2种型号过滤器压力损失主要表现在进气管到滤芯以及滤芯到出气管的交界处,应该对这2个部分进行优化来降低压力损失。

对于VZEF型过滤器,压力损失主要集中在滤芯到出气管路处,流动方向的突然变化和滤芯的阻力作用引起了较大的压力梯度,可以对此处进行减阻设计,在出气管路处增加一段弯管,给气体一定的缓冲区域,可以有效避免压力的急剧变化,减小流动阻力。

对于VZF型过滤器,压力损失主要集中在进气管路到滤芯处,过流面积的突然减小和弯管壁面的阻挡使得流场很不稳定,速度迅速增大,压力急剧降低,所以应该适当增大此处的过流面积,合理的改变滤芯与出气管路之间的夹角,也可以适当增加滤芯长度,确保有足够的流通面积。

对于2种型号的过滤器,滤芯内部的压力损失不可忽略,在不影响过滤效果的条件下,选择合适的滤网目数和孔板可以有效降低压力损失。

5 结 语利用Fluent软件,对2种不同型号的过滤器进行了数值模拟,构建了多孔介质模型,结合对比试验验证了数值模拟的准确性,对过滤器的内部流动规律进行研究和分析,结果表明:

1)数值模拟结果与实验结果相吻合,说明利用多孔介质模型对过滤器的内部流场进行分析可行;

2)对2种型号的过滤器的内部速度场进行了分析,得到过滤器内部速度发生变化的主要原因是滤芯的阻力作用、过流面积的变化和速度方向的变化;

3)对2种型号的过滤器的内部压力场进行了分析,分析了压降产生的原因,得出了压力损失主要集中在进气管到滤芯以及滤芯到出气管的交界处,过流面积与压力损失成反比关系,弯管的缓冲作用可以大大降低压力损失的结论;

4)通过过滤器内部速度场和压力场的变化规律,提出了提高流场稳定性和降低压力损失的方法,对过滤器的优化设计具有指导作用。

| [1] |

唐浩. 双燃料发动机燃气供给系统设计[J]. 船舶与海洋工程, 2014(4): 43-49+53. DOI:10.3969/j.issn.2095−4069.2014.04.009 |

| [2] |

权洁, 陈浩, 孟庆睿. 基于Fluent的纤维过滤器内部流场数值模拟[J]. 液压与气动, 2019(12): 46-50. DOI:10.11832/j.issn.1000-4858.2019.12.007 |

| [3] |

李浩, 韩启彪, 黄修桥等. 基于多孔介质模型下微灌网式过滤器CFD湍流模型选择及流场分析[J]. 灌溉排水学报, 2016, 35(4): 14-19. |

| [4] |

赵树恩, 蒋艾伶. 某发动机空滤器的CFD优化设计[J]. 机械设计与制造, 2015(8): 163-166. DOI:10.3969/j.issn.1001-3997.2015.8.044 |

| [5] |

刘彭. 基于Fluent技术的折褶滤网过滤性能分析[J]. 液压与气动, 2018(4): 92-100. DOI:10.11832/j.issn.1000−4858.2018.4.017 |

| [6] |

陈凯, 余钊圣, 邵雪明. 多孔介质方腔自然对流的直接数值模拟[J]. 浙江大学学报(工学版), 2012, 46(3): 549-554. DOI:10.3785/j.issn.1008-973X.2012.3.025 |

| [7] |

邓彩华, 童亮, 陈壁峰, 等. 多孔介质流动的直接数值模拟[J]. 武汉理工大学学报(交通科学与工程版), 2011, 35(6): 1257-1260. |

| [8] |

郗春满, 孙毅, 李立军, 等. Y型过滤器流动与阻力特性数值模拟分析[J]. 管道技术与设备, 2020(1): 39-43. DOI:10.3969/j.issn.1004-9614.2020.1.011 |

2022, Vol. 44

2022, Vol. 44