海水具有较高的腐蚀性,而船体较多的使用钢制材料,因此船体结构出现腐蚀损伤难以避免。腐蚀会使船体构件厚度减小甚至出现腐蚀穿孔,这会造成结构完整性被破坏,构件承载力减小乃至丧失[1]。因此对于船体结构腐蚀损伤的监测及评估其安全性具有重要意义。

关于腐蚀损伤的识别,大部分情况下需要技术人员进坞测厚[2]。一方面测量期间需要舰船停坞检查,在航率受到严重影响;另一方面进坞测厚极其不方便,结果也有一定的不可靠性,甚至有一部分工作需要凭借船员的经验来判断完成。

目前,结构损伤参数识别的常用技术和识别方法大致可以分为:流体静力学的参数识别方法,动力学的参数识别方法,智能化的识别方法[3]。其中大多以频率、振型、能量传播比、模态曲率等来作为特征参数。但是,由于空气环境中的噪声、结构复杂度等诸多因素的干扰,使得在实际工程中的应用相对较少[4]。而其中以应力和应变响应为主要的特征参数,具有对于结构局部特征变化敏感的优势[5]。

随着有限元分析处理软件的不断发展,对于腐蚀的仿真处理水平也在日益提升,为腐蚀研究和分析处理提供了根本性的技术保证。本文选取加筋板模型作为典型船体结构,应用大型有限元分析软件,对含有腐蚀损伤的加筋板模型进行仿真和计算,以应力响应作为腐蚀损伤的主要特征参数,寻求腐蚀损伤深度和其位置变化对模型结构中应力响应的影响规律,可为典型船体结构腐蚀损伤识别提供参考。

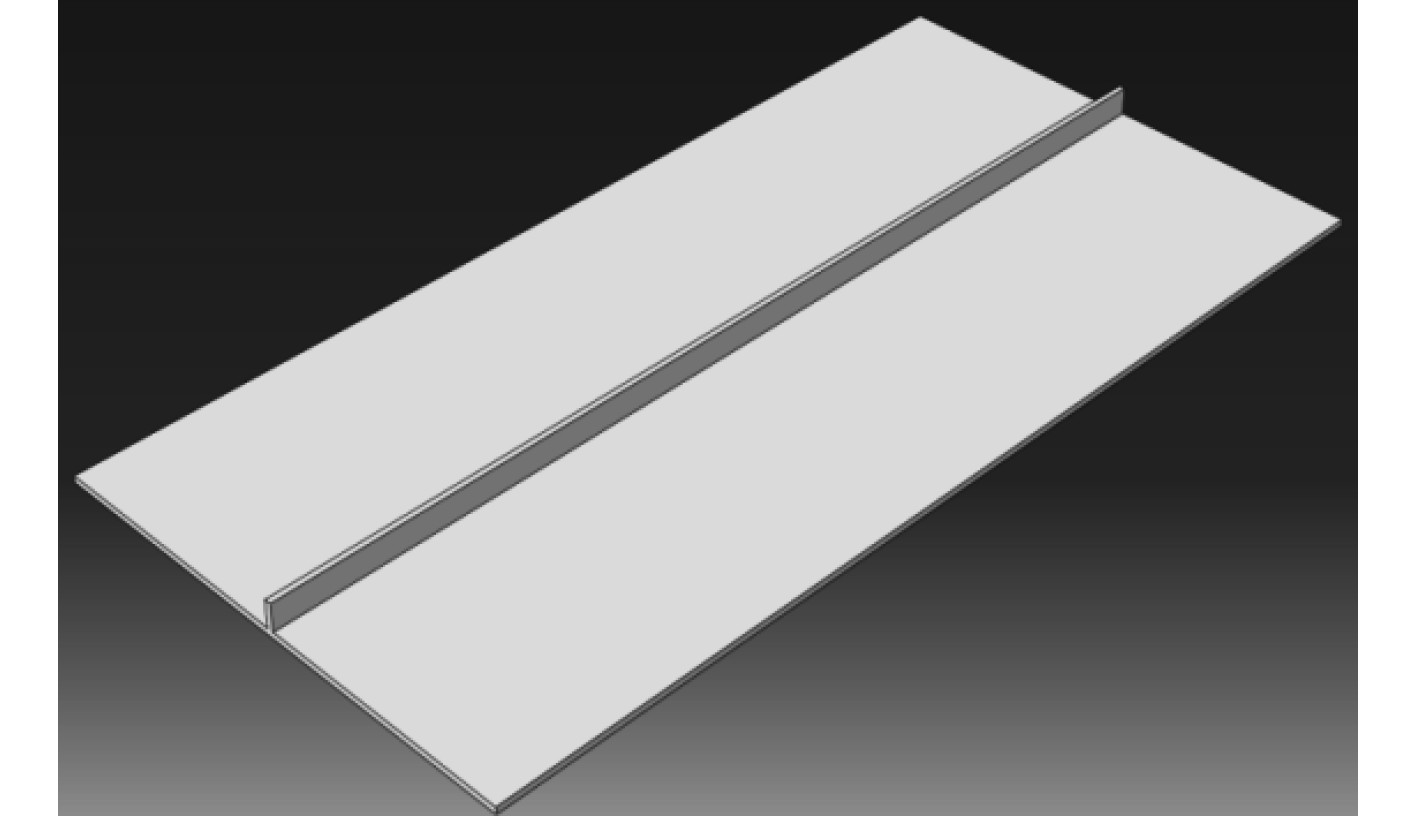

1 仿真计算模型对于连续式的船体加强结构,船体板通常是用船体骨架进行加强[6]。以加筋板作为对象进行仿真和计算,如图1所示。其中,加筋板长度为L,宽度为B,板面厚度为H。

|

图 1 加筋板模型示意图 Fig. 1 Schematic diagram of stiffened plate model |

建立加筋板模型后,赋予其相关的材料属性,设杨氏模量

根据金属受到腐蚀后对产物造成的破坏程度不同,可分为全面腐蚀和局部腐蚀[7]。全面腐蚀是典型船体结构中更为常见的腐蚀情形,也可以称为均匀腐蚀,金属构件表面在腐蚀环境中暴露时按照较为接近的速率发生腐蚀,构件厚度均匀减薄。此时的腐蚀程度能够用结构的重量损伤或者平均腐蚀厚度表示[8]。因此应用有限元软件模拟典型船体结构的腐蚀形态为圆柱型腐蚀坑,腐蚀半径设为B/20。

2 不同腐蚀深度与加筋板应力响应的规律研究考虑典型船体结构的实际应用场景,分别对存在不同深度腐蚀的加筋板模型进行仿真和计算,寻求腐蚀深度变化与加筋板应力响应之间的关系。

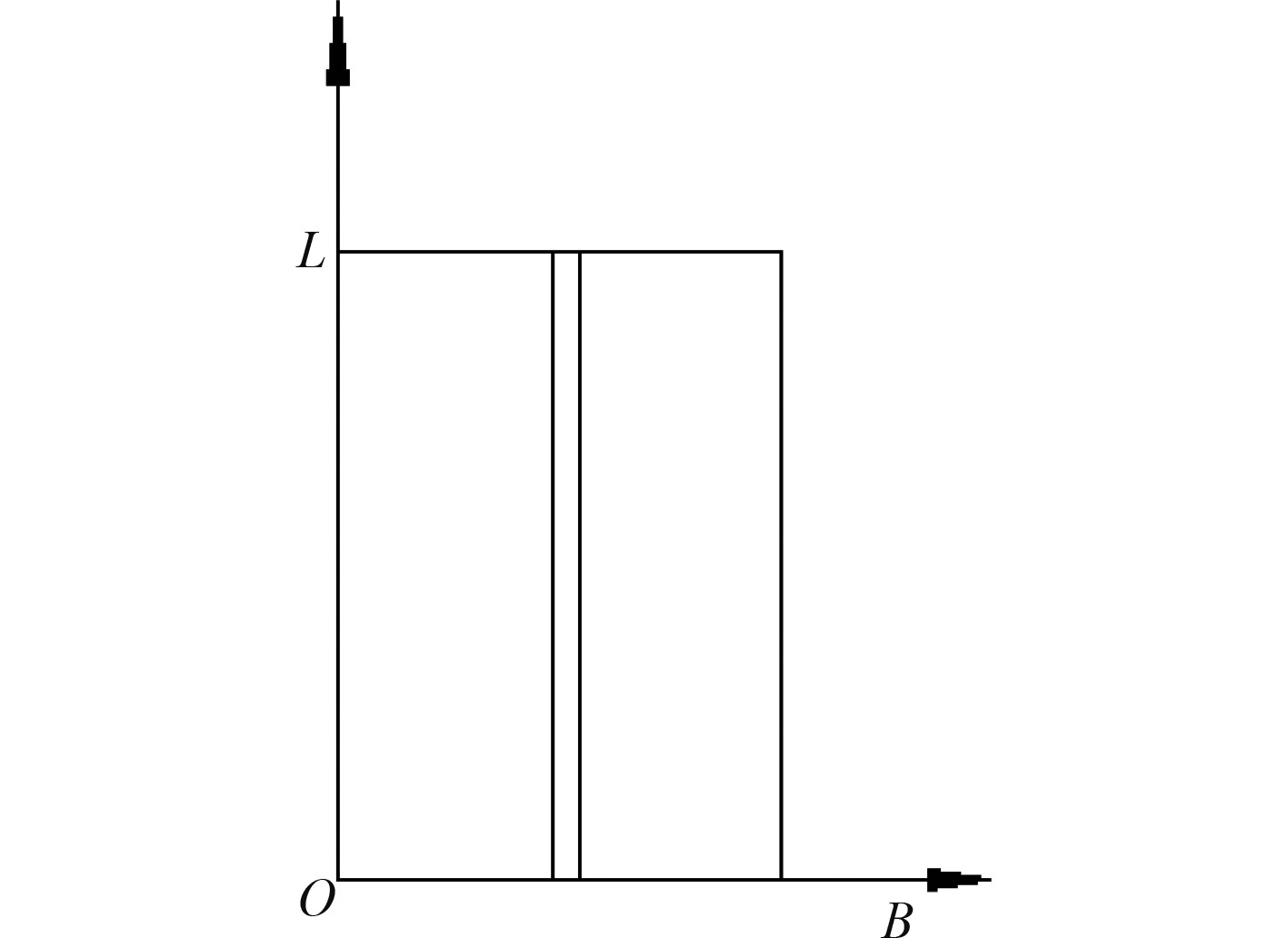

假设板的一角可以作为2个坐标轴的原点,沿着板宽的方向设为x轴,沿着板长的方向设为y轴,如图2所示,以腐蚀的中心坐标来确定腐蚀在加筋板上的相对位置。

|

图 2 坐标系示意图 Fig. 2 Coordinate system diagram |

设腐蚀半径为 B/20,腐蚀中心坐标为(B/4,L/2),则仿真工况如表1所示。

|

|

表 1 计算工况 Tab.1 Calculation of operating conditions |

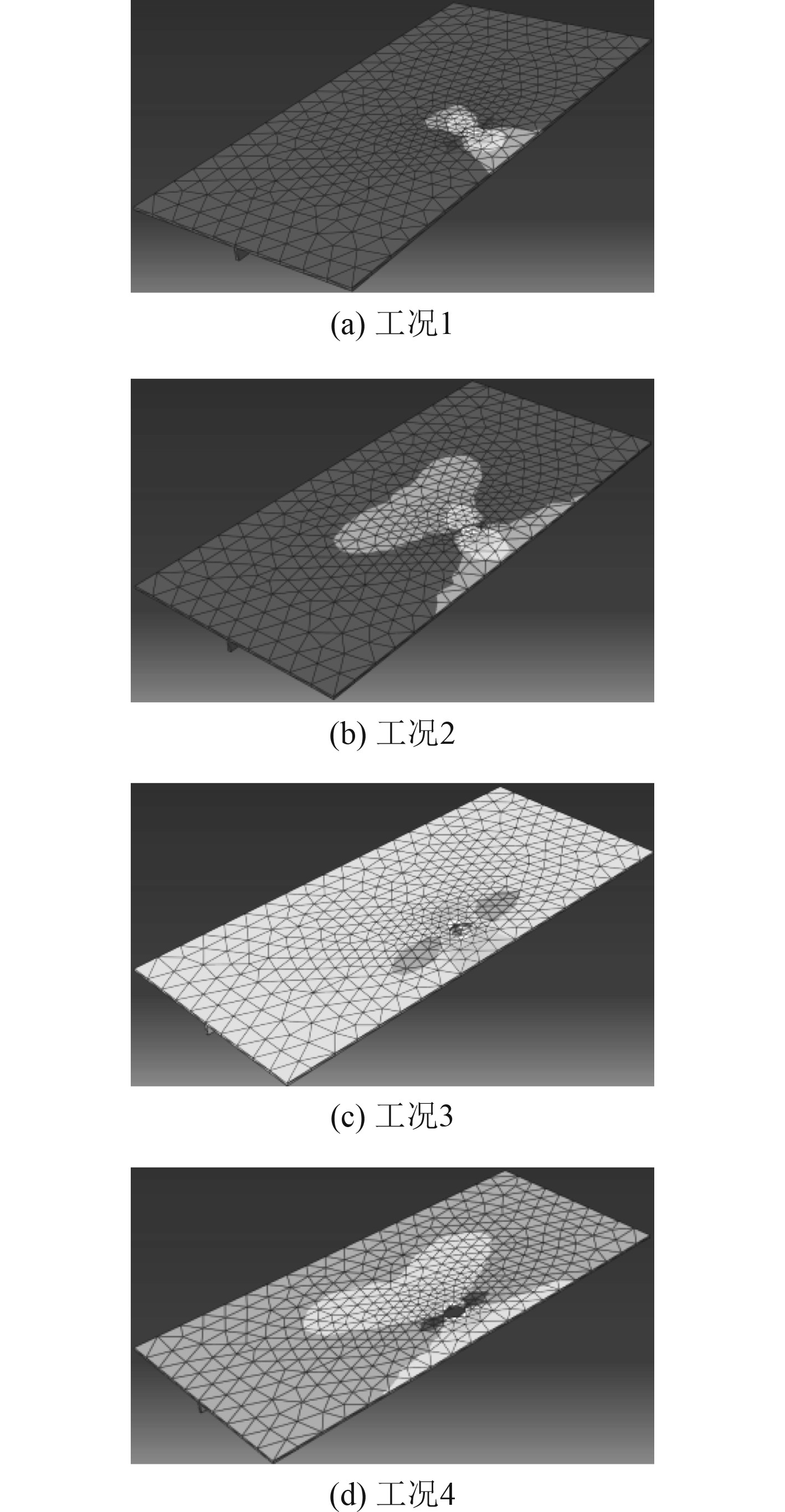

通过有限元分析软件,针对以上的4种计算工况,对加筋板模型进行仿真和计算,得到在含有不同深度腐蚀情况下,加筋板的应力响应及分布情况。

图3为计算工况1~工况4的应力分布云图。

|

图 3 工况1~工况4的应力情况分布图 Fig. 3 The distribution of stress in working condition 1~ condition 4 |

观察云图不难发现,在腐蚀损伤附近,应力沿板长、板宽方向均呈现马鞍状分布,远离腐蚀损伤部位的应力变化较小。另外,随着腐蚀深度的增大,加筋板的最大应力值也随之增大。说明腐蚀深度越大,腐蚀越严重,加筋板的结构承载力就越小。

3 不同腐蚀位置与加筋板应力响应的规律研究考虑典型船体结构的实际应用场景,分别对存在不同位置腐蚀的加筋板模型进行仿真和计算,寻求腐蚀位置变化与加筋板应力响应之间的关系。实际调研过程中发现穿透腐蚀(腐蚀深度为H)发生的情况较少,故设腐蚀深度均为H/2。

考虑到模型对称性,只需要将其中一半大小计算出来。在板的不同位置进行腐蚀仿真,得到多种仿真计算工况如表2所示,分析模型在各个工况下的腐蚀应力响应及分布情况。

|

|

表 2 计算工况 Tab.2 Calculation of operating conditions |

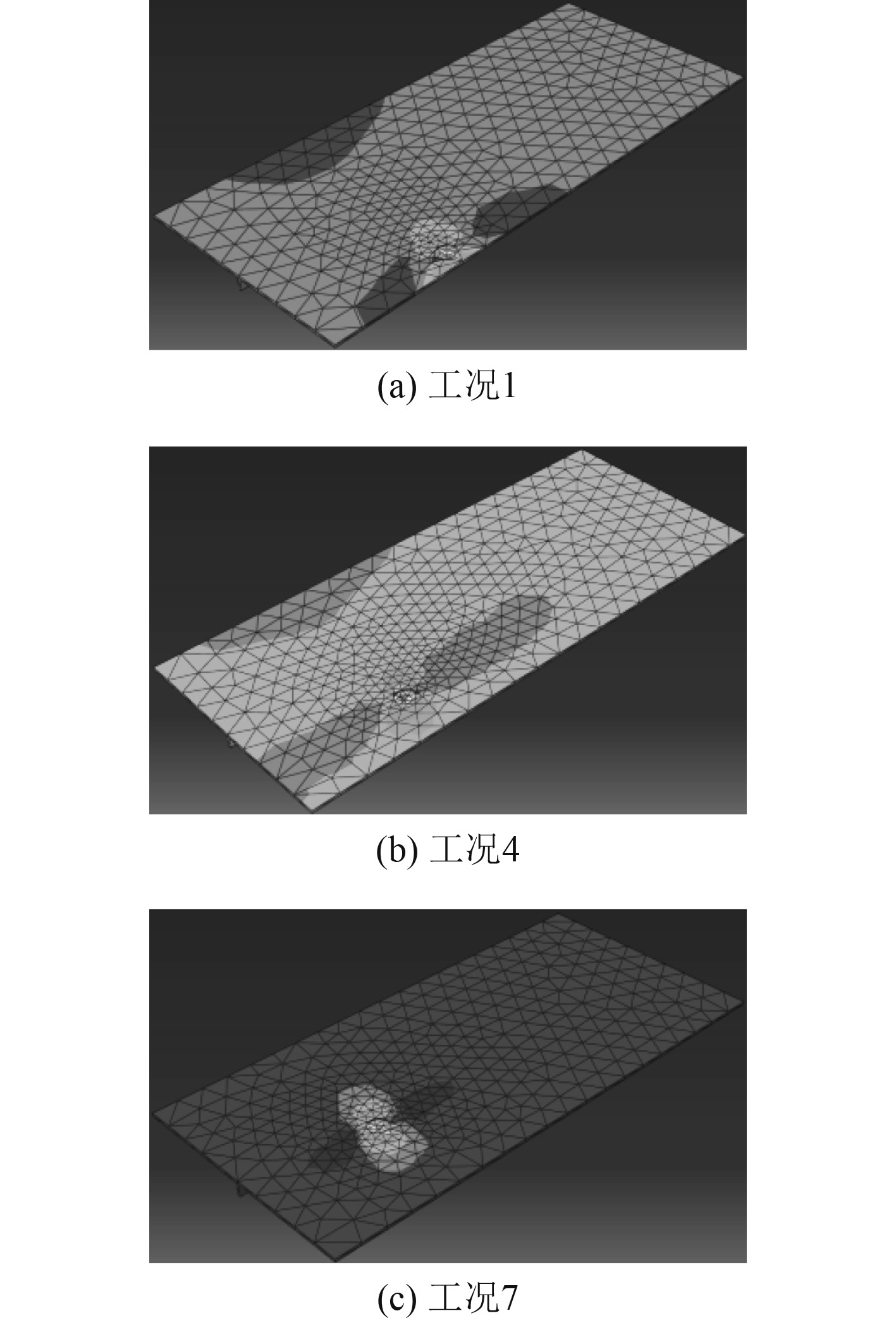

通过有限元分析软件针对以上9种计算工况,对加筋板模型进行仿真和计算,得到在含有不同位置腐蚀情况下,加筋板的应力响应及分布情况。

图4为工况1、工况 4、工况7的应力分布云图。可知,在腐蚀损伤附近,应力沿板长、板宽方向均呈现马鞍状分布,远离腐蚀损伤部位的应力变化较小。

|

图 4 应力情况分布图 Fig. 4 The distribution of stress |

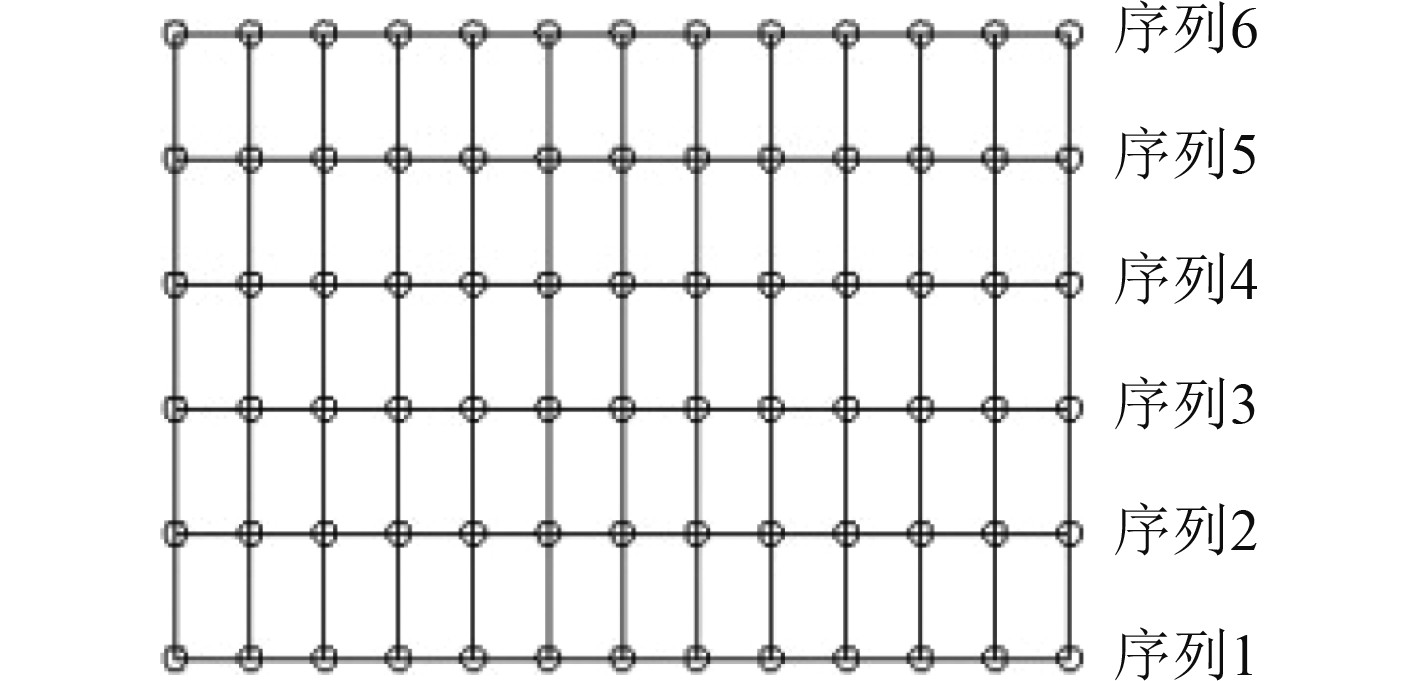

为了对含有不同位置腐蚀的加筋板应力响应及分布情况进行更好分析,用一个矩形的网格把加筋板平均地划分开,沿预先规划好的6条路径,取各个位置节点的应力数值进行对比和分析,图5为加筋板节点示意图。

|

图 5 节点示意图 Fig. 5 Schematic diagram of nodes |

通过仿真计算结果分析含不同位置腐蚀的加筋板中腐蚀位置和应力响应之间的规律。假设不含腐蚀的完整模型加筋板在相同的条件下,应力值为σ0,含有腐蚀的加筋板模型仿真应力值设为σ1,则由于腐蚀而引起的应力改变情况,可以用应力改变值Δ表示。

| $ \Delta {\text{ = }}{\sigma _1} - {\sigma _0}。$ |

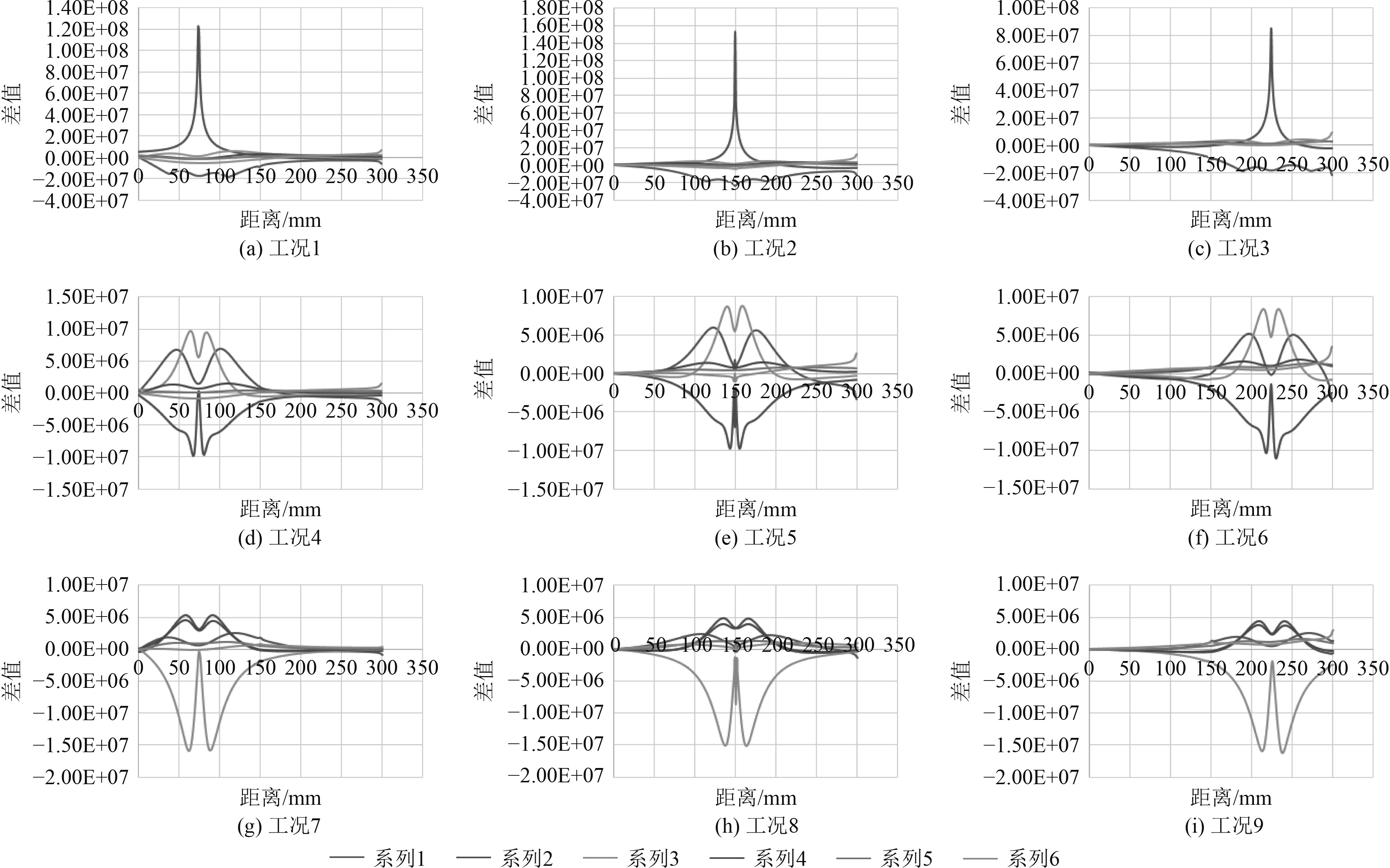

在各个工况下,加筋板的应力变化情况如图6所示。

|

图 6 应力变化分布图 Fig. 6 Distribution diagram of stress variation |

可知,加筋板模型发现腐蚀时,附近会出现应力突变。沿板长方向,由腐蚀附近向2个边界,应力值呈马鞍状分布,出现先增大后减小的现象;沿板宽方向,距离腐蚀越远,突变范围会随之增大,但突变幅值明显减小,对称位置基本一致。超出了一定范围,距离腐蚀发生足够远时,则应力变化基本处于同一水平。

当保持腐蚀沿板宽的方向不变时,只改变腐蚀沿板长的位置时,如工况1~工况3所示。腐蚀位置周围的应力分布情况不因腐蚀位置的改变而发生明显变化,基本保持一致。

当保持腐蚀沿板长的方向不变时,只改变腐蚀沿板宽的位置时,例如工况1、工况4、工况7所示。腐蚀越靠近板的边界,应力值突变现象越明显。其中,靠近自由边界最大,靠近加强结构次之,之间较弱。

4 结 语将各个腐蚀工况下加筋板的应力响应状态进行对比和进一步分析的基础上,得到以下结论:

1)通过有限元软件进行仿真和计算,模拟了加筋板模型腐蚀损伤和应力响应的情况,发现在一定的范围内,应力响应作为腐蚀损伤识别的重要参数,可以较为准确地反映腐蚀情况,具有理论和实际意义。

2)在腐蚀发生的位置,会直接导致结构应力突变,在一定的范围内呈现马鞍状分布,超出了范围,应力的变化程度较小。

3)在同一腐蚀位置,腐蚀深度越深,腐蚀程度越严重,加筋板的最大应力就越大,结构承载力随之削弱。

4)加筋板在相同腐蚀深度的条件下,腐蚀位置发生变化,加筋板也会出现明显的应力响应:沿板长的方向,腐蚀位置的变化对于加筋板结构应力分布情况的影响相对较弱;沿板宽的方向,应力响应会因腐蚀位置沿板宽度方向上的改变发生一定程度的变化,越靠近加筋板边界,变化就越严重,危害也就越大。靠近加强结构次之,之间较弱。

| [1] |

PAIK J K, MELCHERS R E. Condition assessment of aged structures[J]. Condition Assessment of Aged Structures, 2008, 11(12): 70/. |

| [2] |

李晓飞. 船体局部结构的损伤识别与检测研究[M]. 上海交通大学, 2009.

|

| [3] |

李想. 结构节点裂纹扩展损伤识别[D]. 武汉: 武汉理工大学, 2011.

|

| [4] |

李艮田, 洪明, 郭有松. 含损伤结构静力和动力特性的有限元分析[J]. 船舶力学, 2005, 9(6): 93-102. |

| [5] |

滕海文, 许树峰, 李秀芬等. 结构裂缝损伤识别的连续小波分析方法[J]. 振动与冲击, 2008(8): 155-157. DOI:10.3969/j.issn.1000-3835.2008.08.039 |

| [6] |

张琴, 肖桃云, 刘敬喜. 均匀受压含裂纹损伤加筋板的极限承载能力分析[J]. 中国舰船研究, 2011, 6(5): 16–22.

|

| [7] |

丰卫东. 海洋环境对金属材料的腐蚀及其评价方法. 装备环境工程, 2005, 2(6). 86–90.

|

| [8] |

Jeom Kee Paik, Jae Myung Lee. Time-variant ultimate longitudinal strength of corroded bulk carriers[J]. Marine Structure, 2003, 16(8): 567-600. DOI:10.1016/j.marstruc.2004.01.003 |

2022, Vol. 44

2022, Vol. 44