由于柴油机的燃料成本低,热效率相对高,不论在大型工程机械还是大型舰船上都有非常广泛的应用。在舰船领域,大型商业船舶的主机多数采用低速二冲程柴油机,船舶电力系统的原动机往往使用四冲程柴油机。中高速四冲程柴油机的工作过程包括进气、压缩、燃烧做功和排气4个阶段,无论是船舶的主机还是发电柴油机,对于船舶的正常航行都有密不可分的关系。

由于船舶柴油机的机械结构复杂,零部件的种类和数量非常多,在长时间的连续运行中有可能出现各种故障,一旦发生故障,如果船员无法在短时间内明确故障类型并解决,会对船舶造成巨大损失。因此,提高船舶柴油机系统的故障诊断技术,使轮机工作人员的管理水平提高,对于保障船舶安全运行有重要意义[1]。

近年来,船舶自动化、智能化技术不断提高,船舶柴油机的智能故障诊断己经成为船舶领域的一个重要研究方向。本文结合船舶四冲程柴油机的工作原理和数学模型,设计了柴油机的故障诊断系统,并分别从系统的信号采集、仿真测试等方面进行了阐述。

1 船舶四冲程柴油机的基本原理与数学建模四冲程柴油机是船舶动力系统的原动机,是一个复杂的机械系统,包括柴油机的涡轮增压元件、冷却元件等。船舶四冲程柴油机的建模,分别从柴油机的喷油量、四冲程工作气缸容积特性等方面展开。

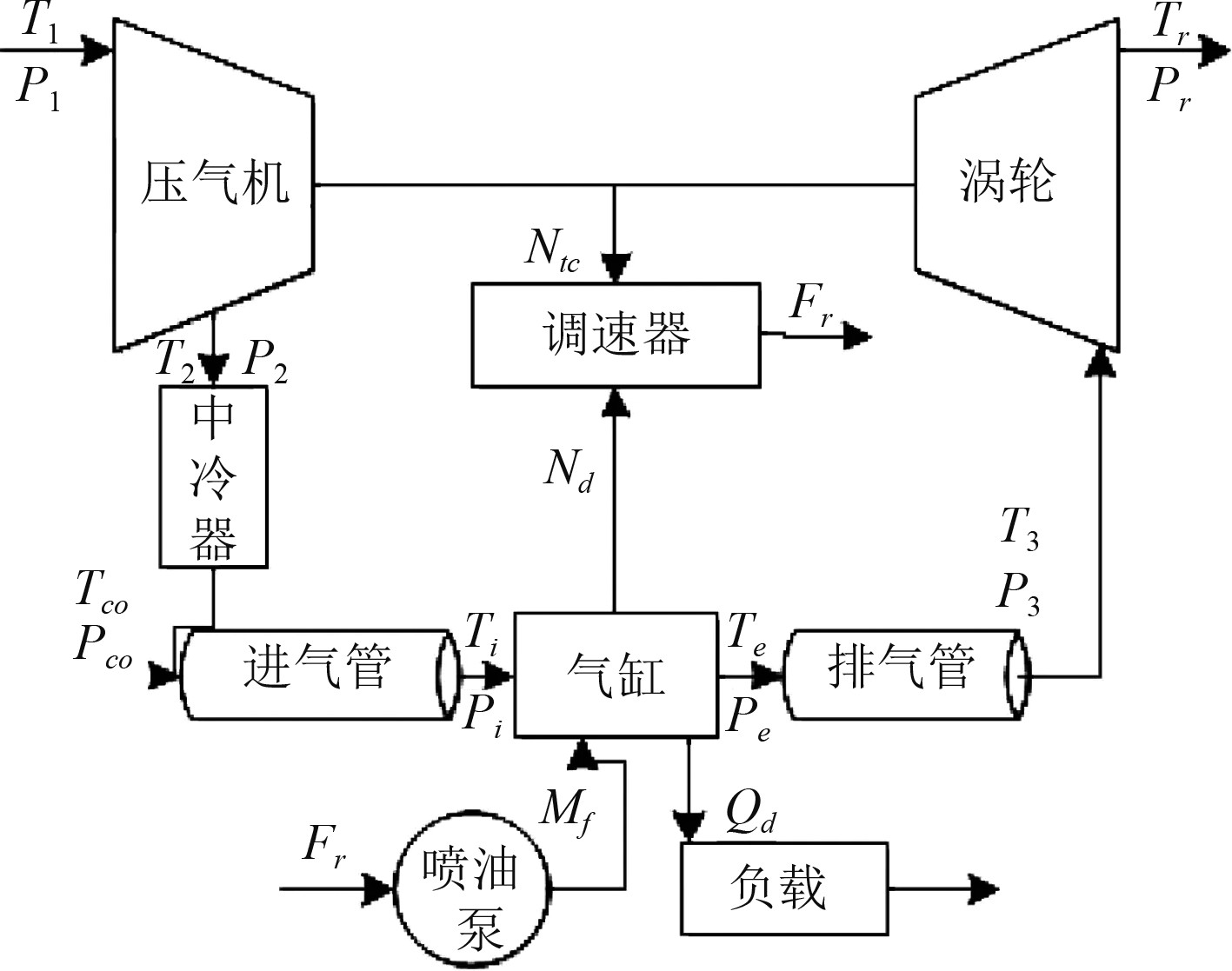

船舶四冲程柴油机系统包括排气管、调速器、涡轮、压气机、气缸、喷油泵等,如图所示:

|

图 1 船舶四冲程柴油机系统原理组成图 Fig. 1 Principle composition diagram of marine four stroke diesel engine system |

1)喷油量计算

适当对柴油机的喷油量模型进行简化,计算公式为:

| $ {f_g} = 10.19 \cdot {{\rm{e}}^{ - {{\left( {\frac{{F - 62.85}}{{10.44}}} \right)}^2}}} + 9.309{{\rm{e}}^{ - {{\left( {\frac{{F - 49.9}}{{17.06}}} \right)}^2}}}。$ |

其中,

2) 气缸容积计算

四冲程柴油机的气缸容积与活塞位置有关,首先建立柴油机气缸的曲柄活塞数学模型[2]如图2所示。

|

图 2 柴油机气缸的曲柄活塞数学模型 Fig. 2 Mathematical model of crank piston of diesel engine cylinder |

可知,活塞的位置为:

| $ s = (r + l) - r \cdot \cos (\alpha ) - \sqrt {{l^2} - {r^2}{{\sin }^2}(\alpha )} ,$ |

则气缸的容积计算为:

| $ \begin{gathered} V = \frac{{\pi {d^2}}}{4} \cdot s ,\hfill \\ r = \frac{d}{2} 。\hfill \\ \end{gathered} $ |

其中:

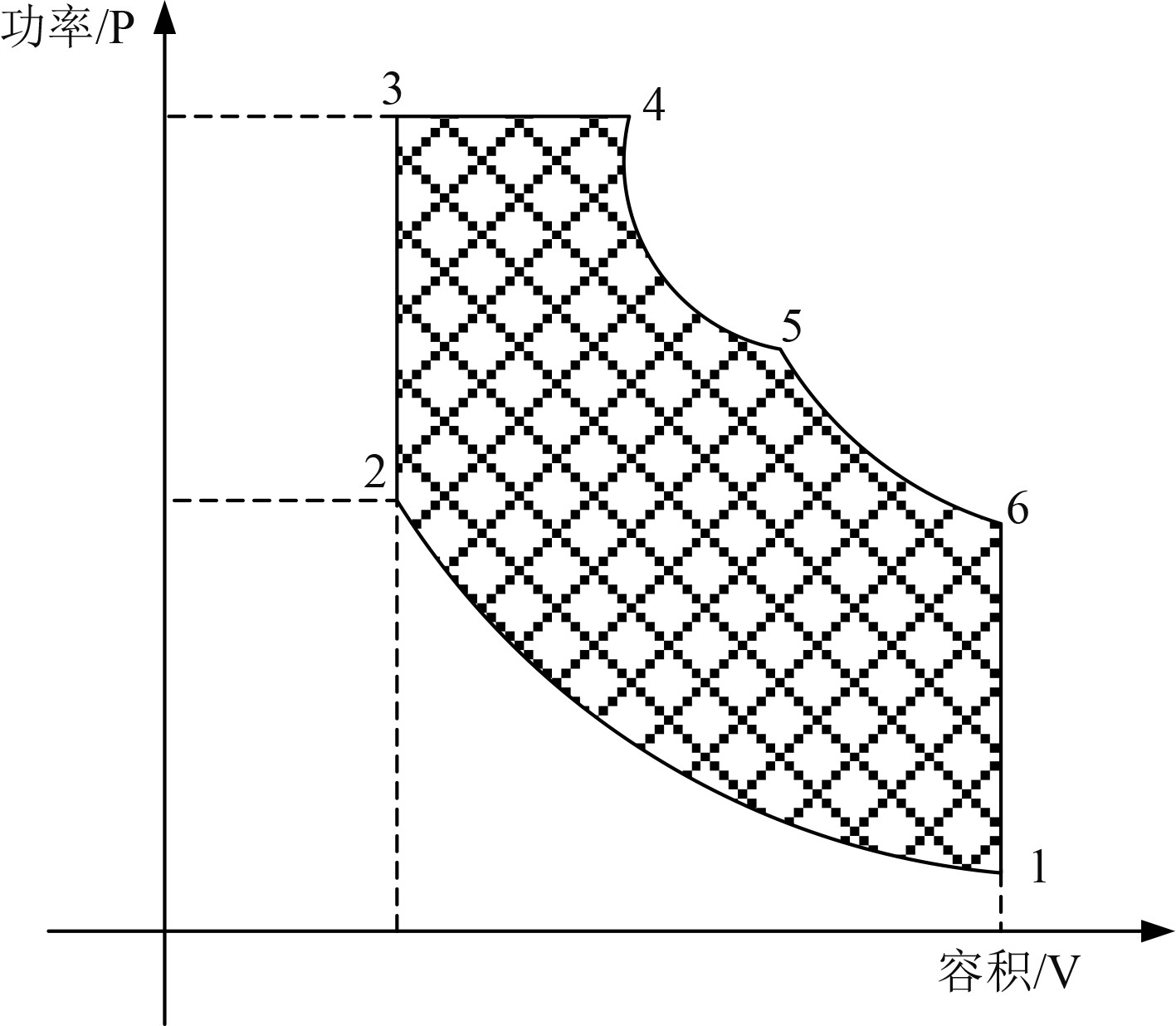

船舶四冲程柴油机的工作过程可以简化为进气、压缩、燃烧膨胀做功、排气4个阶段,柴油机的功率-容积关系图如图2所示。

|

图 3 柴油机的功率-容积关系图 Fig. 3 Power volume diagram of diesel engine |

图中,点1-2为柴油机的压缩冲程,2-3为柴油机的油气燃烧冲程,3-6为柴油机的膨胀做功冲程,6-1为柴油机的排气冲程[3]。

结合图2,假定点1位置处的容积为:

| $ {V_1} = \frac{{\text{π} {d^2}}}{4} \cdot {s_1} ,$ |

该位置的工质质量方程为:

| $ {p_1}{V_1} = {m_1}{R_g}T,$ |

求解可得:

| $ {m_1} = \frac{{{p_1}{V_1}}}{{{R_g}{T_1}}} 。$ |

式中:

由于点1-2为柴油机的压缩冲程,所以可知点2处的温度为:

| $ {T_2} = {T_1}{\left( {\frac{{{V_1}}}{{{V_2}}}} \right)^{k - 1}} ,$ |

点2处的工质压力为:

| $ {p_2} = {p_1}{\left( {\frac{{{V_1}}}{{{V_2}}}} \right)^k} ,$ |

式中:

柴油机工作过程的关键参数包括过量空气系数、膨胀功、滞燃时间、平均有效压力、耗油率等,分别求解如下:

1)过量空气系数[5]

过量空气系数是指燃烧1kg柴油所需的理论空气质量与实际空气质量之比,计算公式为:

| $ {\alpha _k} = \frac{{{m_2}}}{{{f_g} \cdot 0.001 \times 14.3}} 。$ |

式中:

2)膨胀功

点1-2的膨胀功按下式计算:

| $ {W_{1 - 2}} = m\int_{{V_1}}^{{V_2}} p {\rm{d}}V = m \cdot \frac{{{p_1}}}{{1 - k}}\left( {V_1^kV_2^{1 - k} - {V_1}} \right) 。$ |

3)滞燃时间

| $ {\tau _f} = 0.095 \cdot p_2^{ - 1.19} \cdot {{\rm{e}}^{\frac{{4650}}{{{T_2}}}}} \cdot \alpha _k^{1.04} 。$ |

式中:

4)平均有效压力

| $ {p_e} = {\eta _m} \cdot {p_t} 。$ |

式中:

| $ {p_t} = \frac{{{W_{1 - 6}}}}{{(A \cdot D)}} = \frac{{{W_{1 - 6}}}}{{{V_z}}}。$ |

式中:A为活塞的截面积;D为活塞的行程。

5)耗油率

| $ {H_e} = \frac{{0.5 \times 60 \cdot {f_g} \cdot n}}{{{P_e}}} 。$ |

其中:

结合传感器技术,从柴油机的工作原理出发,建立柴油机的故障诊断系统,整体结构如图4所示。

|

图 4 柴油机故障诊断系统的整体结构 Fig. 4 Overall structure of diesel engine fault diagnosis system |

结合统计数据,船舶四冲程柴油机的故障类型及概率见表1。

|

|

表 1 柴油主机故障类型及概率表 Tab.1 Failure type and probability table of diesel engine |

船舶四冲程柴油机故障诊断系统采集的信号主要是柴油机的振动信号和压力信号,其主要原因是柴油机的振动信号中包含很多重要的故障信息,比如活塞、曲轴、气缸等结构件故障时,都会引起柴油机系统的振动。

柴油机常见的激振源包括:

1)气门落座冲击[5]

柴油机的气缸进排气阀门为了保障气缸在燃油过程的密闭性,在气门座的摇臂设置凸轮结构,当气门关闭时,气门与阀座的碰撞产生冲击。

2)燃烧激振力

燃烧激振力是柴油机不可避免的一种冲击振动,当气缸中的空气和柴油燃烧发生爆炸时,会造成对缸体的冲击振动,这种振动具有明显的周期性[6]。

图5为加速度传感器采集的柴油机燃油激振力导致的冲击振动。

|

图 5 柴油机燃油激振力导致的冲击振动 Fig. 5 Shock vibration caused by fuel exciting force of diesel engine |

3)排气冲击

由于气门与气门座之间有缝隙,在柴油机的排气冲程中,进、排气阀间可能会形成气体的喷流,进而对柴油气缸产生振动冲击。

燃油压力信号同样也是故障诊断系统需要重点关注的柴油机信号,柴油机的供油系统会根据柴油机负荷大小将柴油气体喷入气缸,并保证柴油气体与空气的混合和燃烧。

柴油机高压燃油压力测试的方法有2种,分别是:

1)将压电式传感器安装在柴油机供油系统的管路上,当高压燃油流经管路时,管路膨胀使压电传感器产生电信号,根据电信号的大小来监测供油系统的高压燃油压力。

2)直接将压力传感器接入供油管路中,这种方式获取的压力值精度高,但燃油引起管路阻塞。

图6为方法1采集的供油系统管路压力变化曲线.

|

图 6 柴油机供油系统管路压力变化曲线 Fig. 6 Pressure variation curve of diesel oil supply system pipeline |

对柴油机故障诊断系统进行仿真测试,采用的仿真软件为GT POWER软件[7],将建立的柴油机模型导入仿真软件,选取柴油机转速为1500 r/min,故障诊断系统的关键工作流程如图7所示。

|

图 7 故障诊断系统的关键工作流程 Fig. 7 Key workflow of fault diagnosis system |

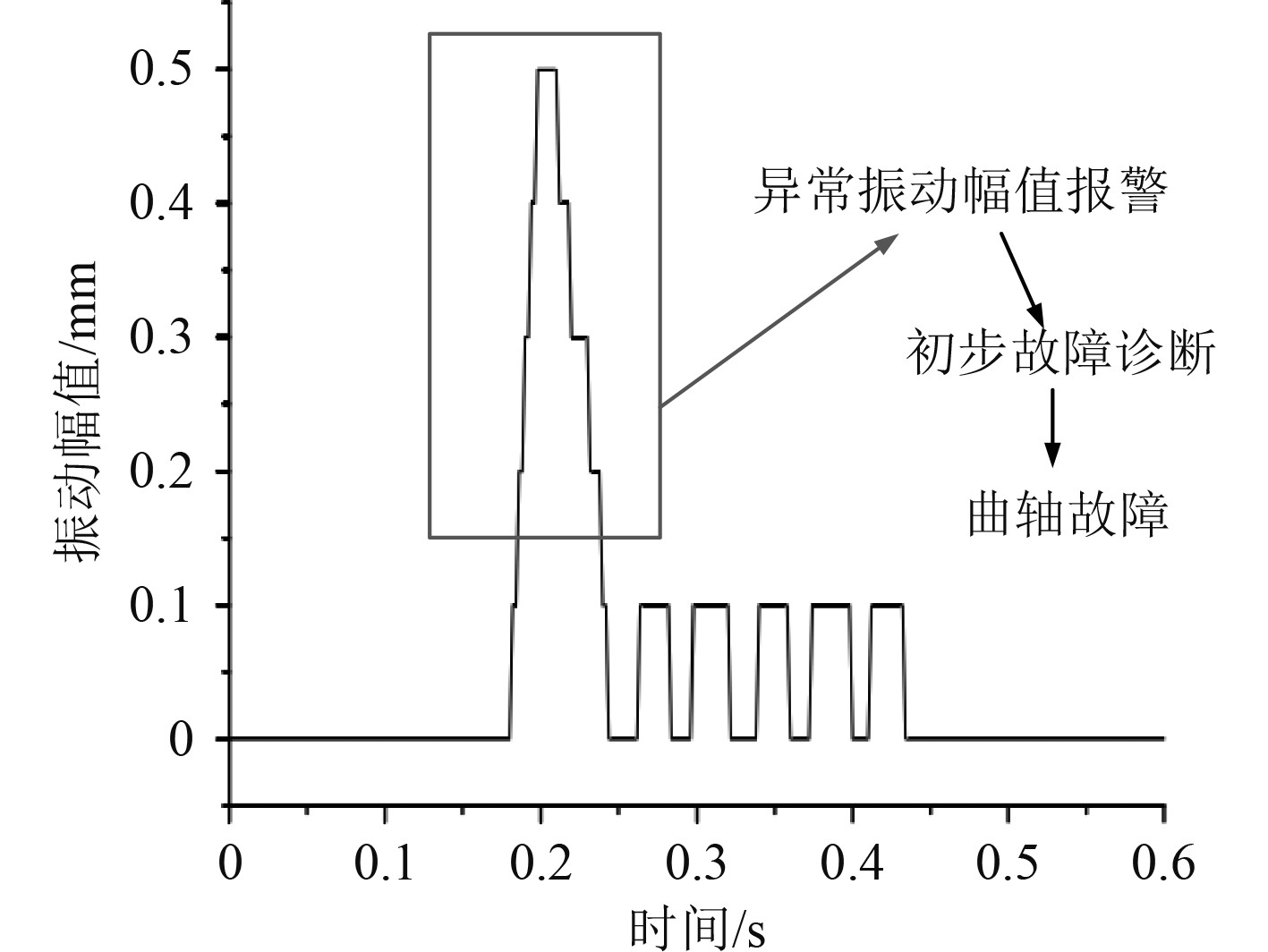

图8为系统的柴油机振动幅值信号监测示意图。

|

图 8 柴油机振动幅值信号监测示意图 Fig. 8 Schematic diagram of diesel engine vibration amplitude signal monitoring |

本文研究的重点是船舶四冲程柴油机的数学建模和故障诊断与监测系统开发,在柴油机模型的基础上,从柴油机振动信号和压力信号采集与分析出发,详细介绍故障诊断系统的工作原理,并进行了故障监测与诊断系统的仿真测试。

| [1] |

任兴豪. 喷油系统故障对船用四冲程柴油机运行性能影响分析[J]. 内燃机与配件, 2018(19): 2. |

| [2] |

杨建国, 周轶尘. 船舶柴油机振动监测与故障诊断系统[J]. 内燃机工程, 1996, 17(3): 7. |

| [3] |

娄朝辉, 袁成清, 郭智威, 等. 基于LabVIEW的船舶柴油机不同工况下的机身振动信号分析[J]. 中国修船, 2014, 27(4): 5. |

| [4] |

王凯, 奚博文, 王玉宝, 等. 基于故障树理论的船舶柴油机故障诊断系统的开发与测试[J]. 数码设计, 2017(4): 10. |

| [5] |

刘柱, 盛进路. 船舶柴油机在线监测与故障诊断系统的关键技术研究[J]. 中国水运(学术版), 2007, 7(2): 42-43. |

| [6] |

郭国军, 孙亚丽. 船舶柴油机监测与故障诊断技术分析[J]. 科技风, 2016(15): 1. |

| [7] |

梁仲明, 朱发新, 滕宪斌, 等. 基于鱼骨图与层次分析法的船舶柴油机异常振动分析[J]. 广州航海高等专科学校学报, 2019, 27(3): 49-53. |

2022, Vol. 44

2022, Vol. 44