2. 船舶与海洋工程动力系统国家工程实验室,重庆 402162

2. National Engineering Laboratory for Marine and Ocean Engineering Power System, Chongqing 402162, China

随着排放法规的日益严格,电控船用柴油机逐渐得到国内各大主机厂商的青睐。电控船用柴油机的核心技术是对高速电磁阀的精确控制,如高压共轨系统、电控单体泵以及气体机和双燃料发动机等都采用了高速电磁阀驱动技术,通过对高速电磁阀的控制来实现燃料喷射规律的柔性控制[1-2],高速电磁阀工作频率非常高,需要达到上亿次开关的工作寿命,其可靠性、稳定性是电控柴油机重要指标之一。因此,对其控制系统、尤其是高速电磁阀驱动电路的故障诊断以及保护是非常有必要的[3-4]。高速电磁阀驱动电路采用了高端驱动技术,并且工作条件恶劣(电压高、电流大,并且du•dt−1和di•dt−1也较大),这就导致了驱动电路发生故障的概率很高,同时电路故障的监控和诊断难度也较大。通常的诊断方式有2种:1)间接诊断式,检测柴油机瞬时转速,计算各缸喷油的不均匀性,由软件判断故障类型,该方法占用CPU资源量大,响应速度慢,且判断准确性差;2)直接诊断式,直接采集高速电磁阀电流,通过对电流波形特征值的分析,采用基于FADC快速模数转换技术和GPTA沿捕捉[5]、定时器比较后电平自动翻转等技术,能够直接快速检测出故障,该方法对CPU资源的占用较少。

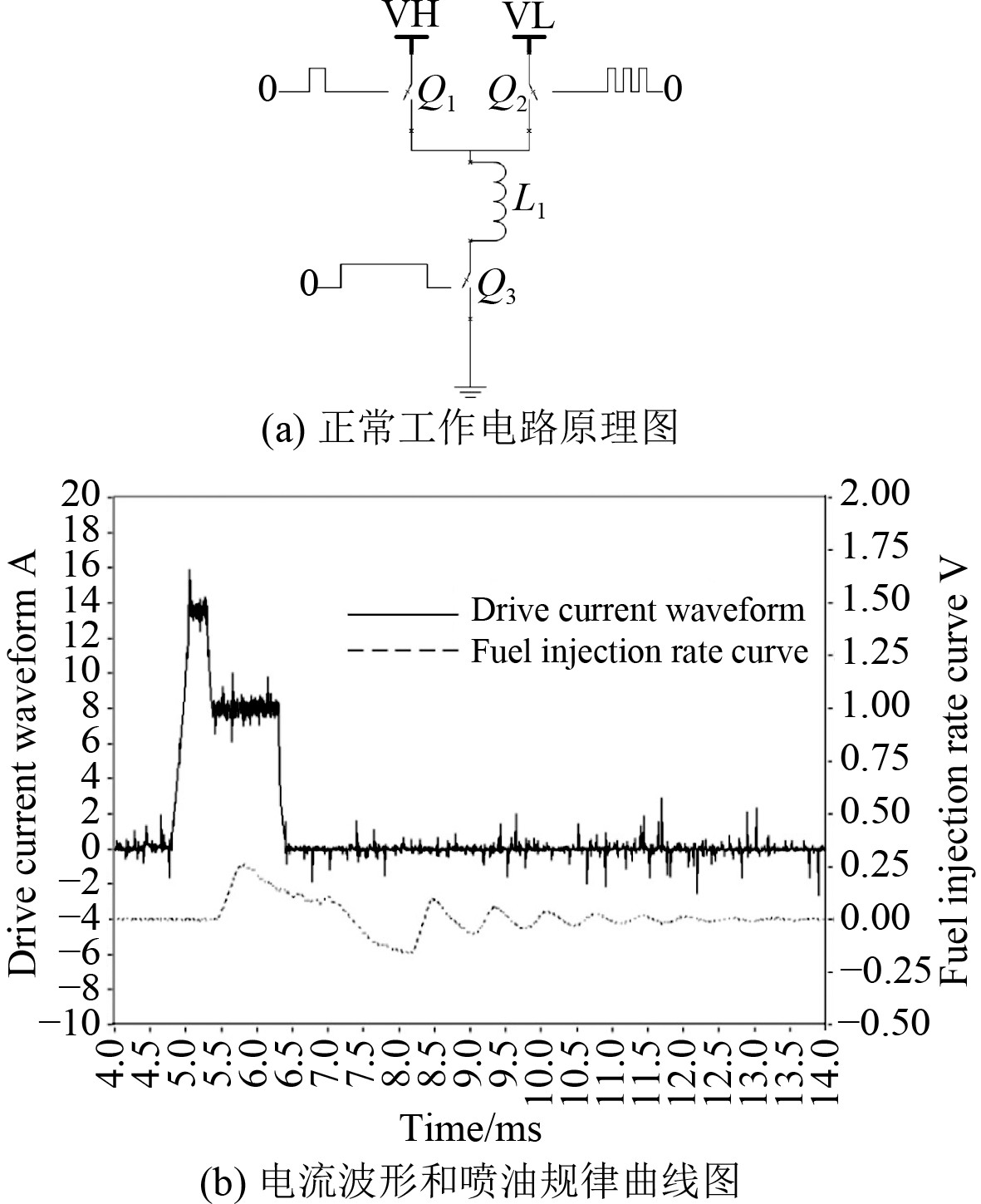

1 高速电磁阀驱动电路 1.1 驱动电路拓扑高速电磁阀驱动电路,由高压电源VH、低压电源VL、高压边高端驱动电路U1及开关管Q1、低压边高端驱动电路U2及开关管Q2、高速电磁阀L1、低边驱动电路U3及开关管Q3、电流信号采集器U4、滞回电压比较器U5等模块组成。高边驱动电路采用的是自举式悬浮驱动技术,开关响应速度快,并且具有较高的可靠性。

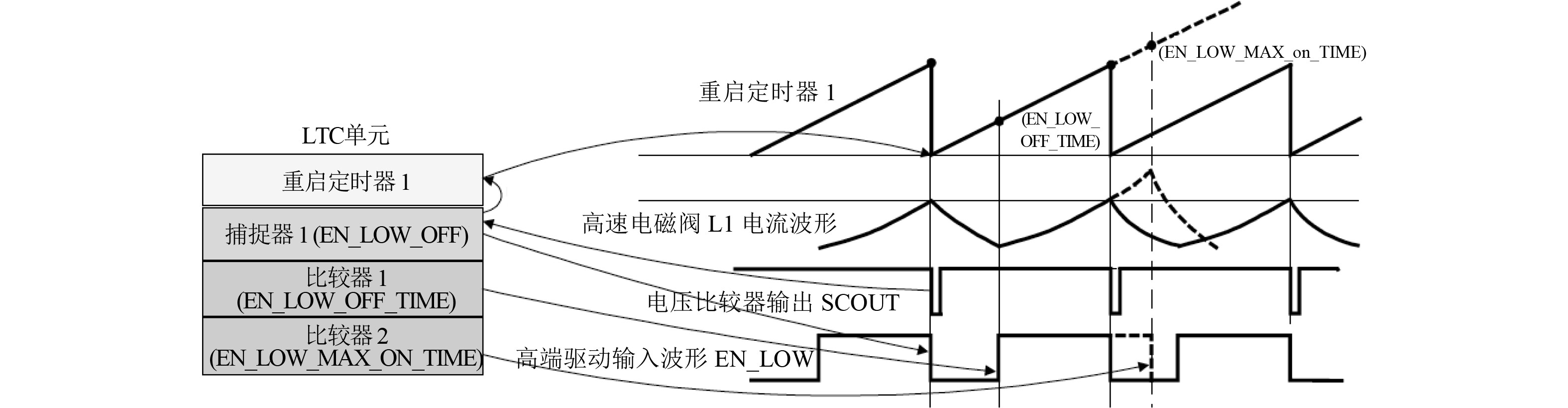

1.2 基于GPTA故障监控和诊断工作原理图1为基于GPTA的PWM波形自动生成和故障诊断原理图,每次电流上升到预先设定的阈值以上时,SCOUT都会产生一个下降沿,捕捉器1可以实时检测到SCOUT的下降沿。比较器1可产生控制高速电磁阀电流波形的驱动控制PWM波形。该电路由一个LT单元中的重启定时器1驱动,在不消耗任何CPU/PCP负荷的情况下自动控制电磁阀驱动电流[8]。

|

图 1 基于GPTA的PWM波形自动生成和故障诊断原理图 Fig. 1 Automatic generation and fault diagnosis of PWM waveform based on GPTA |

输入信号SCOUT产生下降沿后,重启定时器1以及跟GPTA关联的控制引脚将有如下动作:1)实际的16位计时器值重启定时器1被存储到SFR LTCxR中,可用于诊断;2)重启定时器1将被清除为零并重新启动;3)EN_LOW输出得到一个下降沿,电平置低,因此关闭电流。

由于计时器重新设置并重新启动,通过高速电磁阀L1线圈的电流将保持关闭状态,直到“重启定时器1”与LT单元“比较器1”中预编程值EN_LOW_OFF_TIME匹配。该事件将触发信号驱动波形产生上升沿,电平置高,因此再次使电流通过高速电磁阀L1线圈。驱动波形信号保持打开状态,直到高速电磁阀L1线圈电流再次上升到预定义的阈值以上,从而使得LTC单元“捕捉器1”中又生成一个新的捕获事件。

1.3 过流故障监控和诊断高端驱动芯片U1和U2自带过流故障检测和保护电路,以U1驱动为例,正常工作情况下,/FAULT引脚输出高电平,当通过电磁阀线圈L1的电流发生过流故障时,/FAULT引脚输出低电平,并且高端驱动U1的HO也输出低电平,使得高端开关Q1关断,从而实现对驱动电路的过流保护。/FAULT引脚可连接至GPTA,用于检测下降沿,从而可判定驱动电路是否发生过流故障。

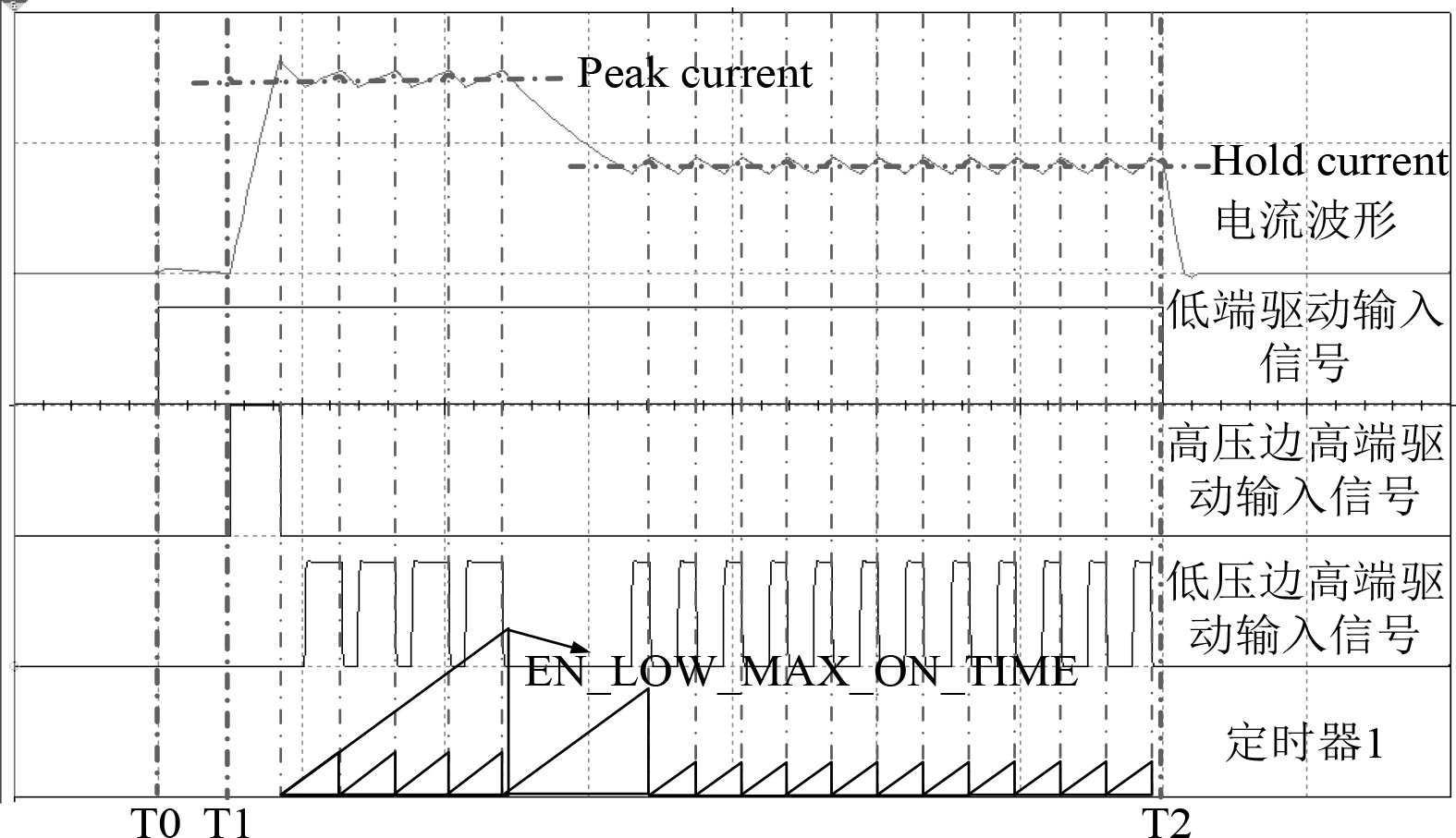

1.4 驱动电路工作时序图2为高速电磁阀驱动电路工作时序图。由于自举悬浮驱动电路结构的特殊性,为保证自举电路正常工作,必须保证自举电容在驱动电流产生前有足够的充电时间,这就需要低端开关管提前开启,低端开关管导通时间必须在高压高端开关管导通之前,提前开启的时间依据自举电容充电回路参数而定。低端开关管导通一段时间后,高压边高端开关管导通,高压边高端开关管导通的目的是为了让高速电磁阀在高压VH下尽快达到峰值电流,从而加快电磁阀的开启响应速度;当在高压VH下电流波形快速爬升到峰值电流(Peak current)设定值以后,为了减少高速电磁阀的发热量,峰值电流的维持改为低压VL(24V)供电,此时高压边高端开关管关断,低压边高端开关管导通,控制低压边高端开关管的EN_LOW信号来自于GPTA自动生成的控制波形。

|

图 2 高速电磁阀驱动电路工作时序图 Fig. 2 Working sequence diagram of high-speed solenoid valve drive circuit |

利用GPTA,可以实时检测驱动电路在峰/保电流工作期间PWM波下降沿的数量,当驱动电路发生故障时,可以通过检测Peak current和Hold current期间的下降沿数量和定时器1溢出情况来判断故障的具体类型。

2 驱动电路故障模式及电流特征分析 2.1 高端自举悬浮驱动故障高速电磁阀驱动电路图高端开关管Q1和Q2的驱动采取的是自举悬浮式驱动[7],自举式悬浮驱动电路是一种使用广泛的、给高压栅极驱动集成电路(IC)的高端栅极驱动电路供电的方法,这种自举式悬浮驱动外围电路较为简单、成本低等优点,同时还具备过流故障检测和保护的功能。但是,它也有2个缺点,一是占空比和导通时间受限于自举电容、刷新电荷所需的时间,二是当开关器件关断时,由于负载电流流过续流二极管,并且在源极产生负电压-VS,该负电压-VS会给栅极驱动电路的输出端造成影响,导致某些内部电路下拉到地电平以下,同时还可能产生另外一个问题,该负电压可能会使自举电容处于过压状态。

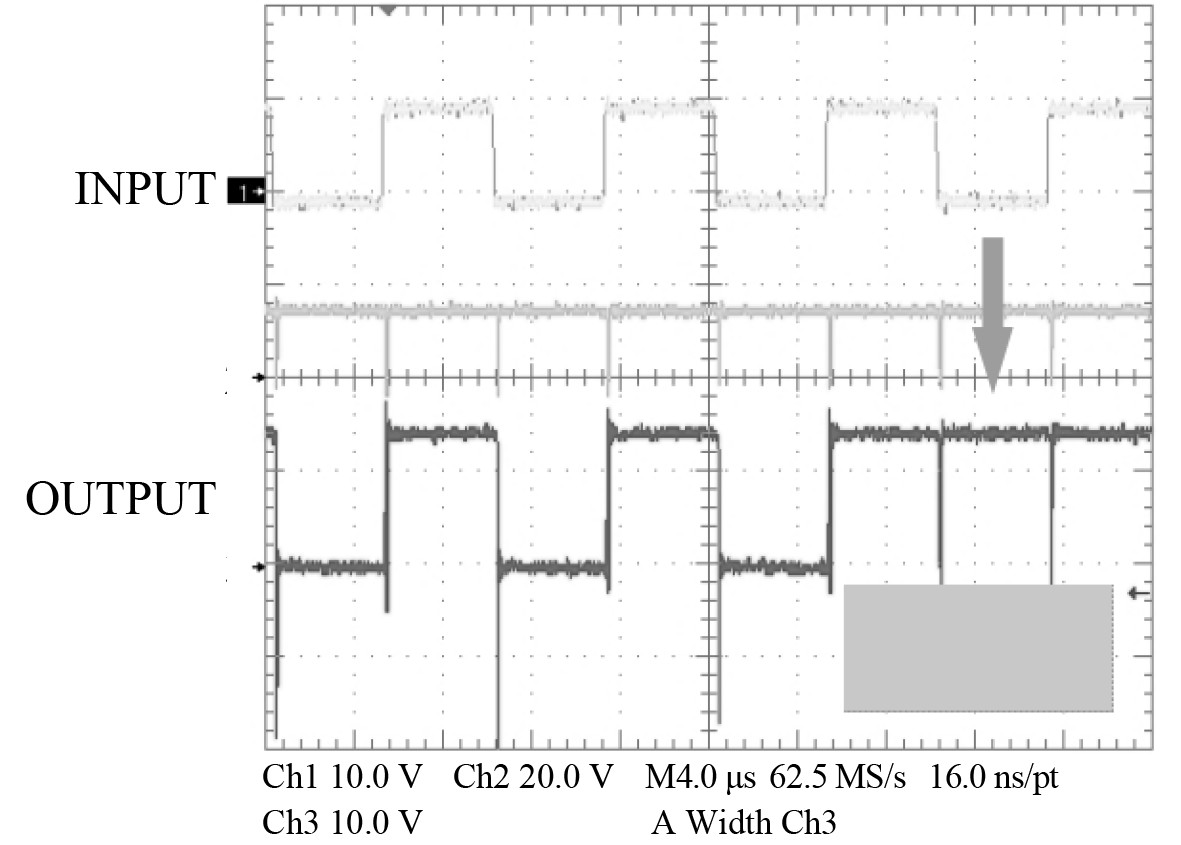

在应用过程中,低端续流二极管D1有一个正向偏置的工作阶段(续流),由于二极管正向偏置存在压差,再加上VS端走线存在寄生电感,从而使得此过程容易在VS端出现一个负电压-VS,该负电压-VS同时可能导致自举电容处于过压状态。如果VS电压下冲幅度超过规定的绝对最大耐受额度值(约为-5V),栅极驱动IC可能受到损害,或者栅极驱动IC会暂时处于闭锁状态。图3为高端输出信号在输入低电平信号的情况下,发生闭锁现象[6],栅极驱动集成电路暂时处于锁存状态,高端开关管处于短路状态。

|

图 3 闭锁情况下的测试波形 Fig. 3 Waveforms in Case of Latch-up |

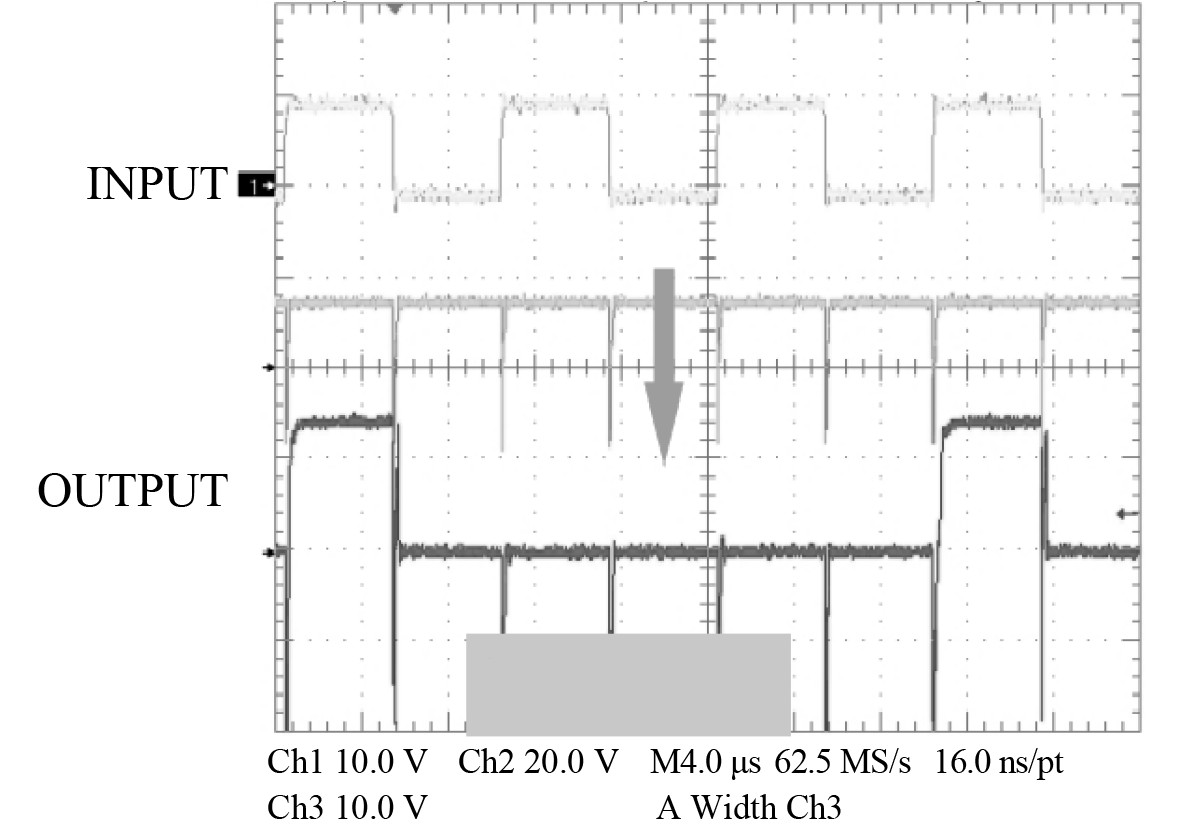

如果VS电压下冲没有超过规定的绝对最大耐受额定值(约为-5V),栅极驱动IC不会受到损害,然而,由于干扰的存在,可能导致高端输出不随输入转换做出响应,如图4所示,这种情况下,由于信号丢失,在故障期间导致高端开关管处于断路状态[5]。

|

图 4 信号丢失情况下的测试波形 Fig. 4 Waveforms in Case of Signal Missing |

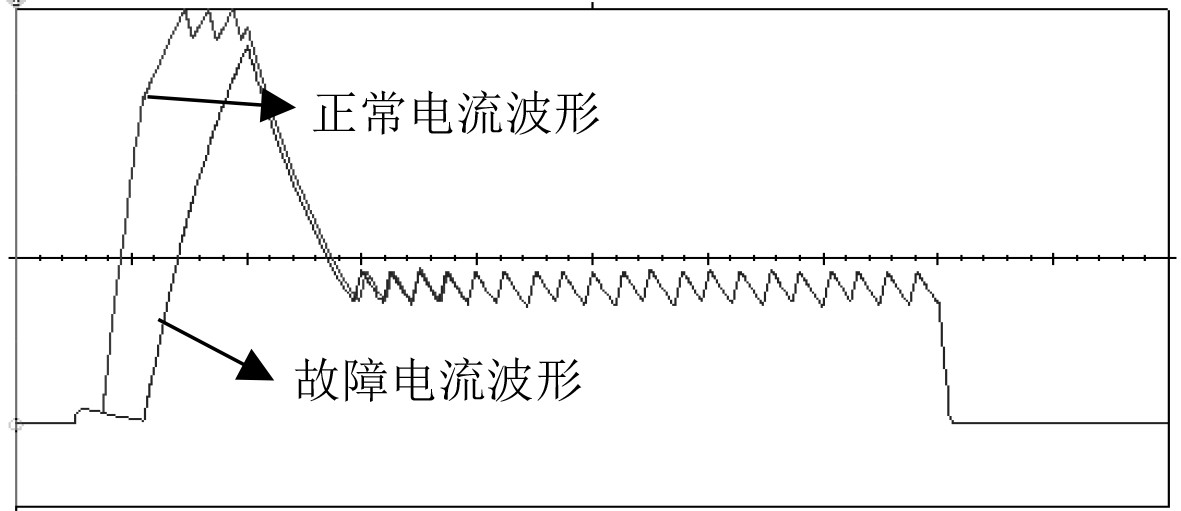

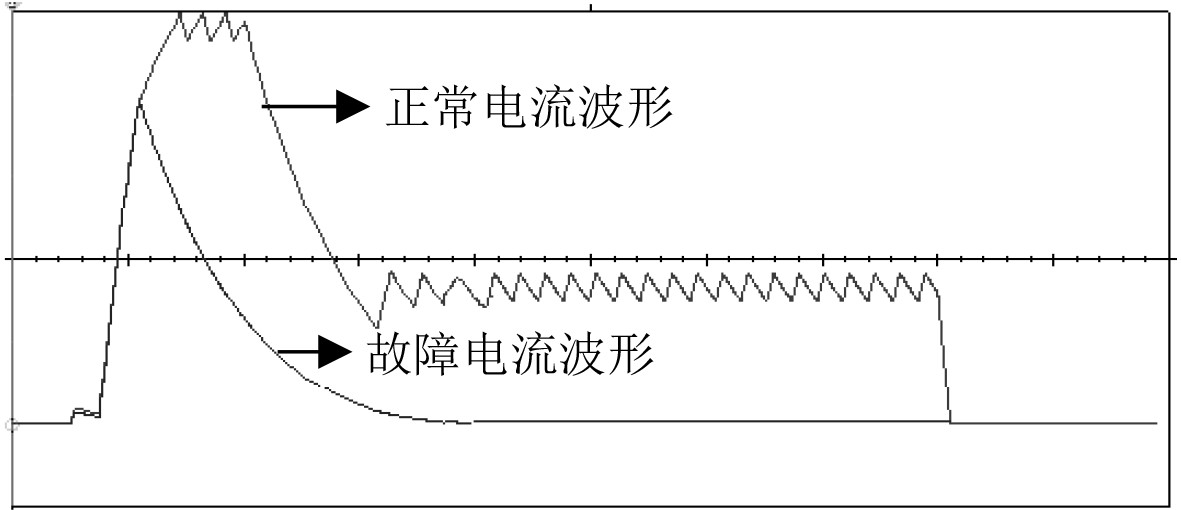

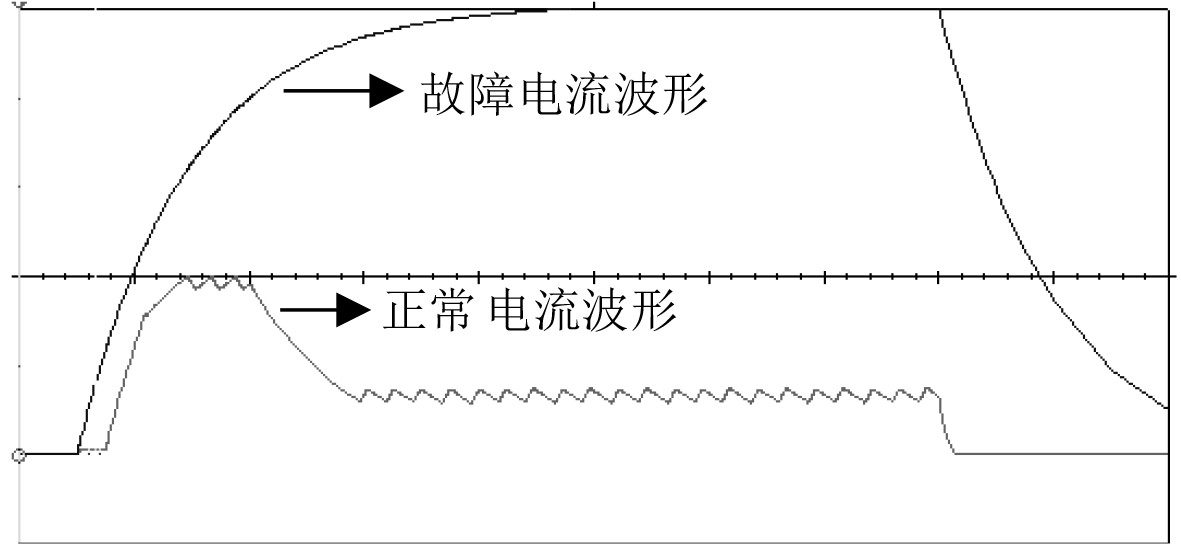

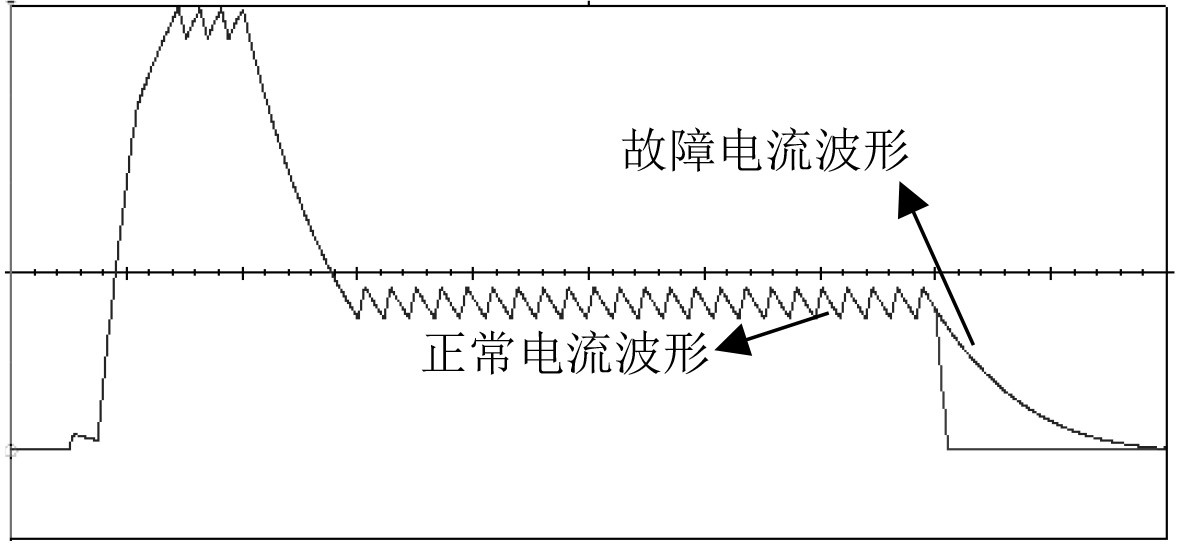

本设计的高端开关管采用的是MOSFET,MOSFET具有控制方式比较简单、体积小、重量轻、寿命长、抗干扰能力强、导通内阻小、功耗低等优点,但由于高端开关管的工作环境恶劣,工作电压范围大(48−120 V),导通电流大(峰值电流高达30A),并且需要控制MOSFET高速地导通和关断来维持Peak current和Hold current的保持值,在高速导通和关断过程中会产生大的di•dt−1和du•dt−1,从而使MOSFET可能产生雪崩破坏、器件发热损坏、内置二极管破坏、寄生振荡导致的破坏、栅极浪涌以及静电导致的破坏等,表现出的故障大致有2种形式:短路和断路[7],主要表现形式如图5~图8所示。

|

图 5 Q1开路故障情况下的电流波形 Fig. 5 Current waveform of high-side switch Q1 in open-circuit fault |

|

图 6 Q2断路情况下的电流波形 Fig. 6 Current waveform of high-side switch Q2 in open-circuit fault |

|

图 7 Q1、Q2短路情况下的电流波形 Fig. 7 Current waveform of high-side switch in short-circuit fault |

|

图 8 Q3短路情况的电流波形 Fig. 8 Current waveform of Q3 short circuit fault of low-side switch |

|

图 9 正常工作情况下电路工作原理图和波形分析 Fig. 9 Current waveform and fuel injection rate curve diagram in normal working conditions |

针对以上电磁阀驱动电路的故障情况,在自研的共轨喷油器上进行故障诊断和补偿措施试验。试验时对喷油器驱动电路以及高端开关管短路、断路等故障进行模拟,并对相应的故障采取了补偿措施,通过试验验证了补偿后的效果。

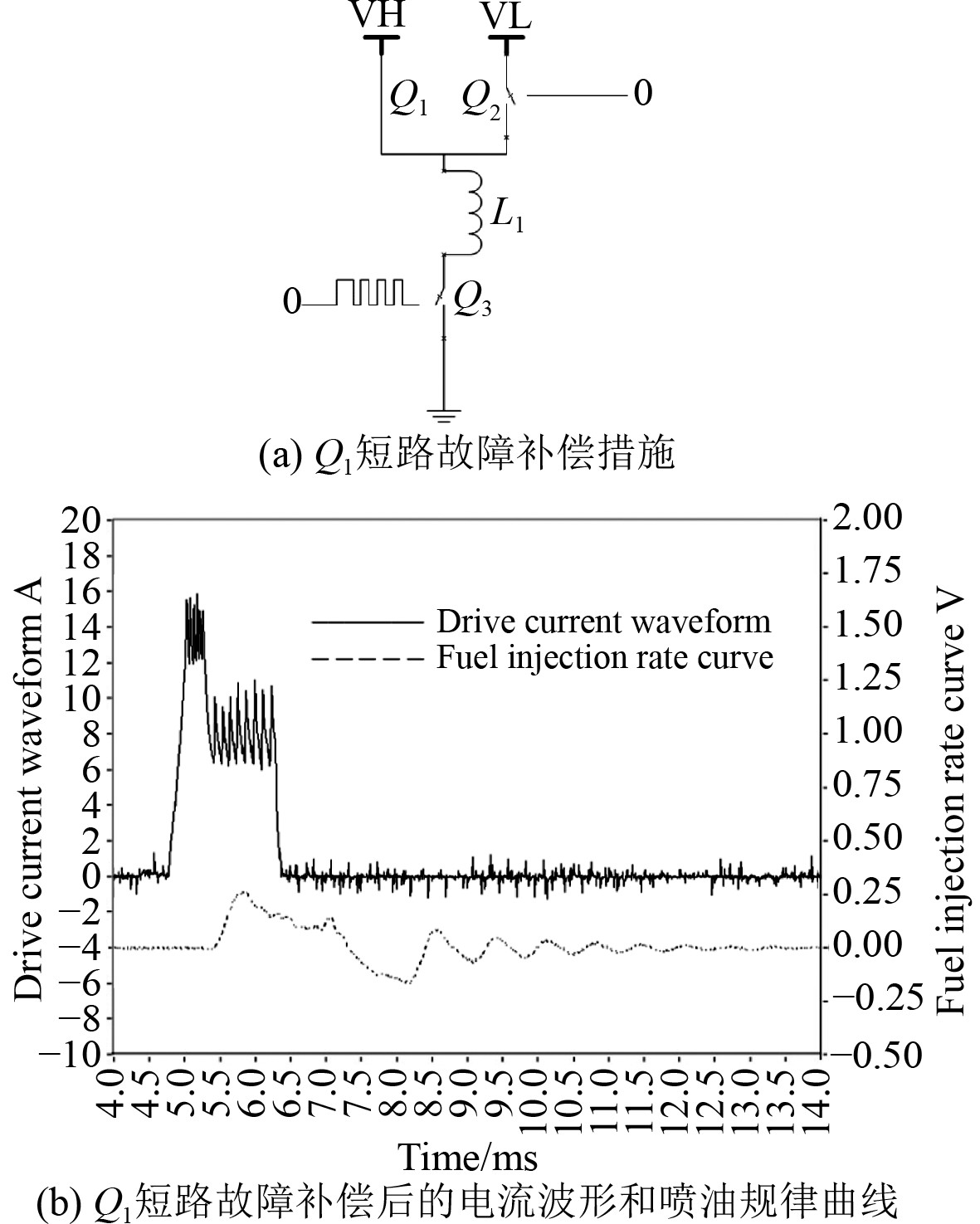

短路故障由于对驱动电路可能造成损坏,本文针对短路故障后的补偿措施以及补偿效果进行展示,如图10和图11所示。故障监控和诊断电路诊断出Q1发生短路故障后,补偿措施为:Q2全程关断,通过斩波控制Q3开关来控制电流波形,可以看出,电流波形除了纹波较大以外,形状与正常工作时基本一致。喷油开启延时与正常情况相比提前了0.013 ms,在不改变喷油脉宽的情况下,平均喷油量的差异可控制在2 mg范围内,如表1所示。

|

图 10 Q1短路故障补偿电路工作原理图及波形分析 Fig. 10 Current waveform and fuel injection rate curve after Q1 short circuit fault compensation |

|

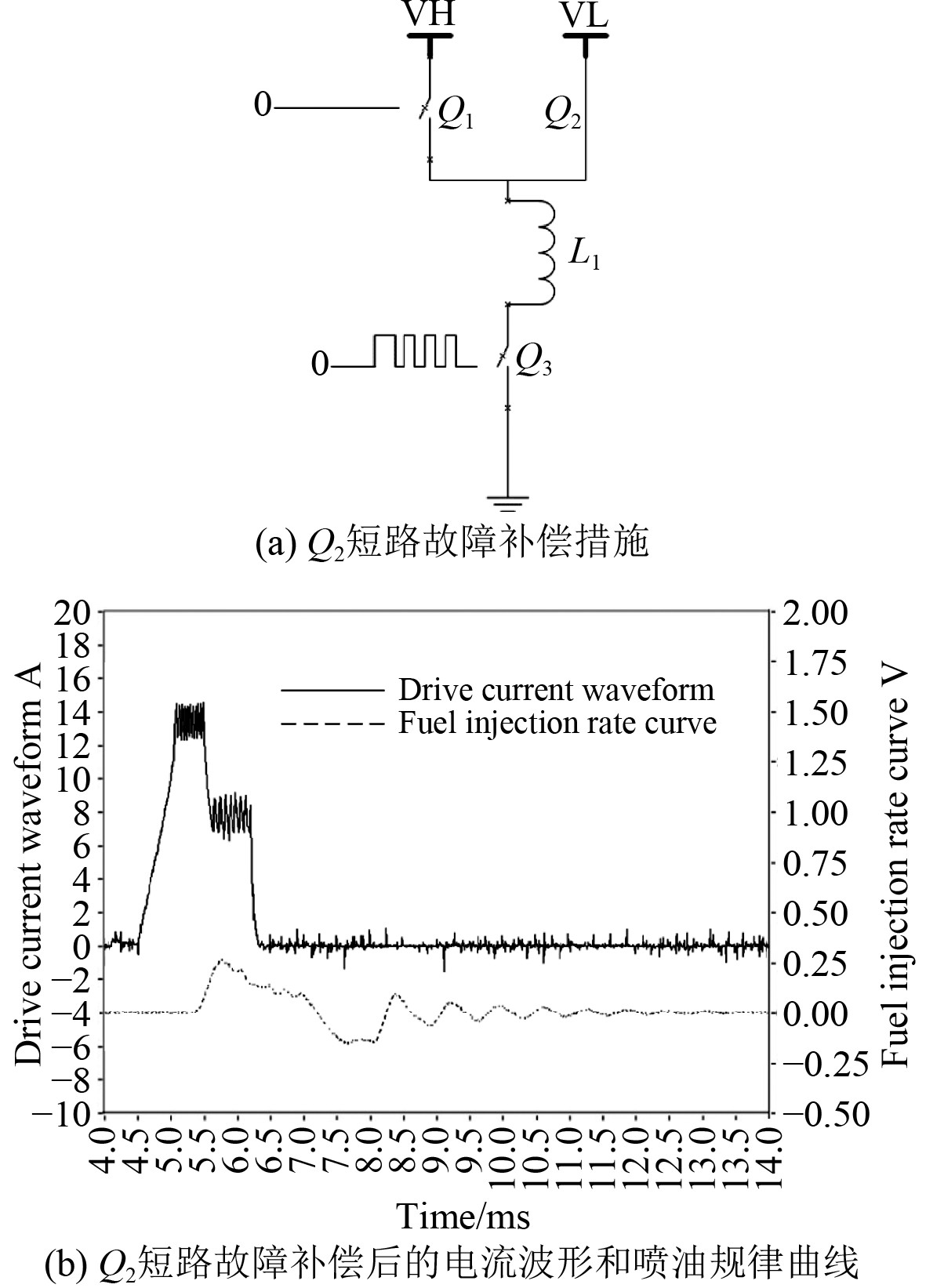

图 11 Q2短路故障补偿电路工作原理图及波形分析 Fig. 11 Current waveform and fuel injection rate curve after Q2 short circuit fault compensation |

|

|

表 1 正常工作下与Q1短路故障补偿后的喷油参数对比情况 Tab.1 Injection parameters comparison between normal condition and compensated Q1 short circuit |

故障监控和诊断电路诊断出Q2发生短路故障后,补偿措施为:Q1全程关断,通过斩波控制Q3开关来控制电流波形,可以看出,电流波形除了爬升速度变慢、纹波稍大以外,形状与正常工作时基本一致。喷油开启延时与正常情况相比滞后了0.256 ms,这是由于在没有高压VH的情况下,电流爬升速度变慢,导致喷油器打开滞后,在补偿喷油脉宽的情况下,平均喷油量的差异可控制在2 mg范围内,如表2所示。

|

|

表 2 正常工作下与Q2短路故障补偿后的喷油参数对比情况 Tab.2 Injection parameters comparison between normal condition and compensated Q2 short circuit |

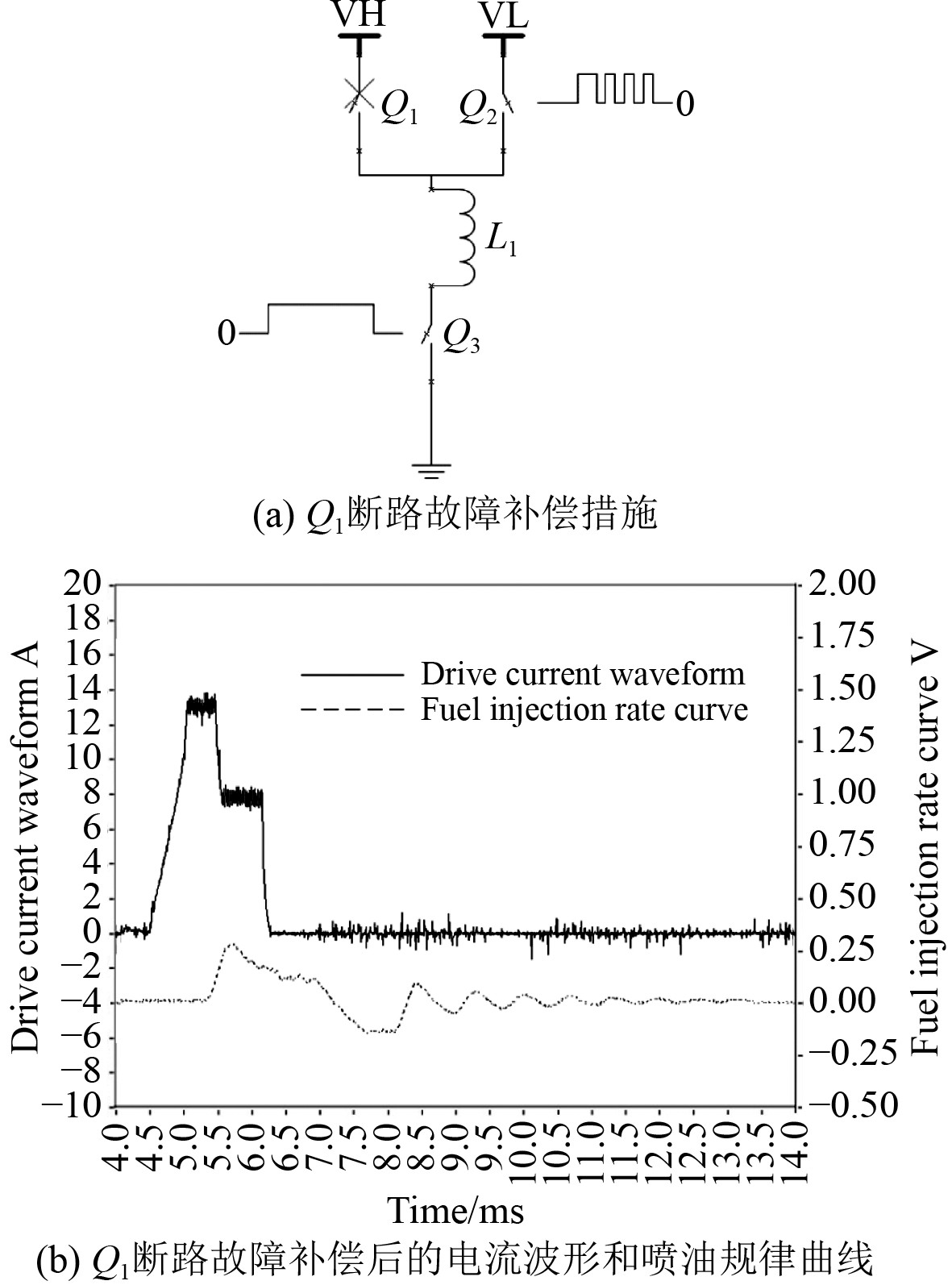

Q1发生断路故障后,喷油开启延时滞后了0.267 ms,并且喷油量减少了接近42 mg,补偿措施为:整个电流工作期间,通过斩波控制Q2开关来控制电流波形,如图12所示。可以看出,除了电流爬升速度变慢以外,形状与正常工作时基本一致。喷油开启延时与正常情况相比滞后了0.26 ms,在补偿喷油脉宽的情况下,平均喷油量的差异可控制在2 mg范围内,如表3所示。

|

图 12 Q1断路故障补偿电路工作原理图及波形分析 Fig. 12 Current waveform and fuel injection rate curve after Q1 open circuit fault compensation |

|

|

表 3 正常工作下与Q1断路故障补偿后的喷油参数对比情况 Tab.3 Injection parameters comparison between normal condition and compensated Q1 open circuit |

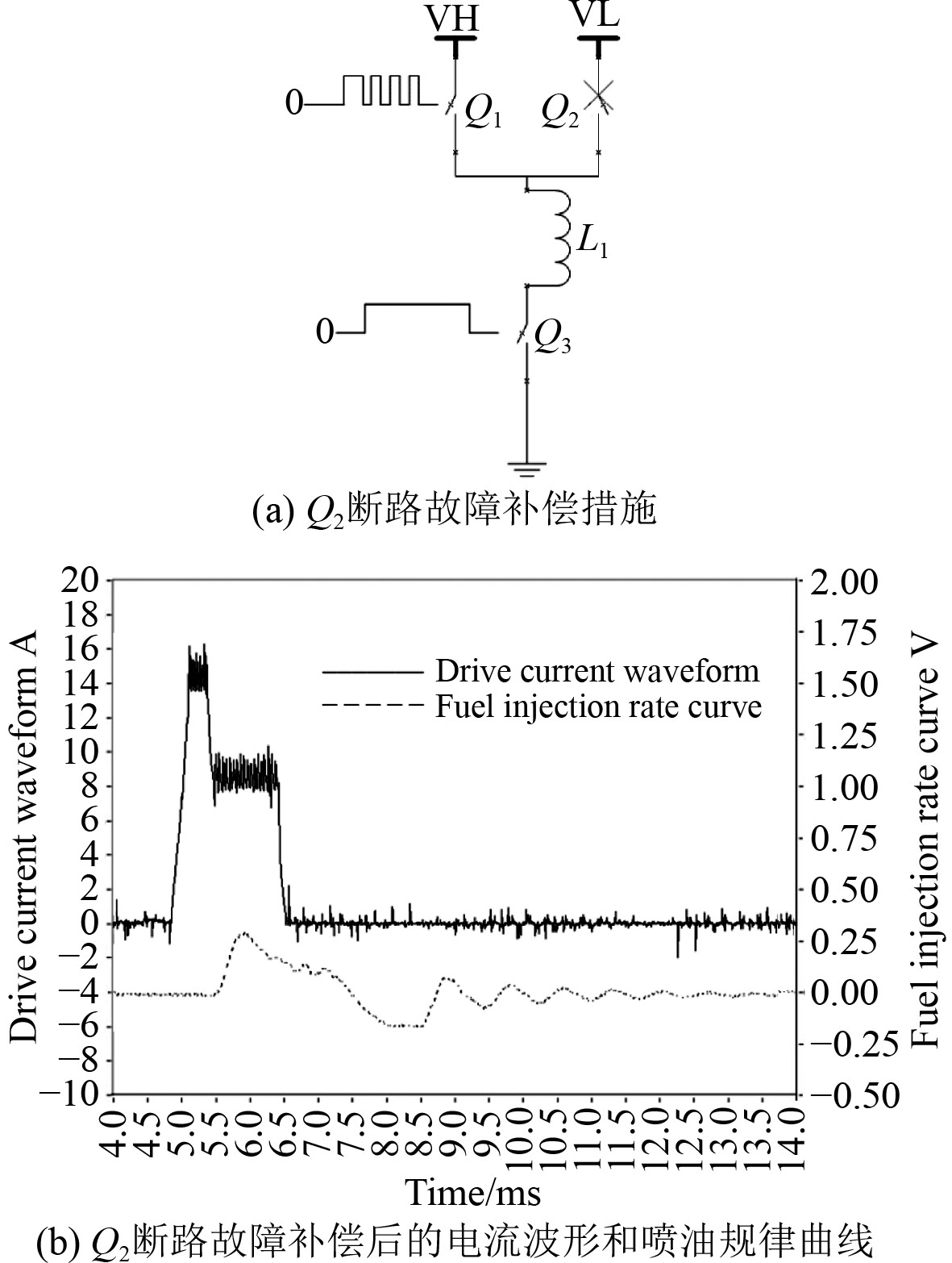

Q2发生断路故障后,喷油开启延时基本一致,喷油量减少了接近10mg,补偿措施为:整个电流工作期间,通过斩波控制Q1开关来控制电流波形,如图13所示。可以看出,除了纹波较大以外,形状与正常工作时基本一致。喷油开启延时与正常情况基本一致,在喷油脉宽不做任何补偿的情况下,平均喷油量的差异可控制在2.5mg范围内,如表4所示。

|

|

表 4 正常工作下与Q2断路故障补偿后的喷油参数对比情况 Tab.4 Injection parameters comparison between normal condition and compensated Q2 open circuit |

|

图 13 Q2断路故障补偿电路工作原理图及波形分析 Fig. 13 Current waveform and fuel injection rate curve after Q2 open circuit fault compensation |

经仿真以及测试验证,电磁阀开路故障经过补偿修正后的喷油量和正常缸的差异不到3mg;当发生短路故障时,高端驱动U1或者U2会自动关闭驱动回路,持续时间不到0.005ms,满足了ECU中电磁阀驱动模块对MOSFET功率管的瞬态冲击要求,保证了短路时ECU不会损坏.同时,CPU根据反馈的诊断结果调整驱动波形,对驱动电流进行补偿,经过补偿修正后的喷油量和正常缸的差异不到3mg,该故障检测、自保护以及补偿系统实现了设计的功能。

4 结 语本设计主要考虑的故障是驱动电路中的元器件由于工作环境恶劣,如负压、大的di•dt−1以及大的du•dt−1干扰导致的器件故障,对于线路由于误操作导致的短路或断路不予以考虑。

1)基于峰/保电流波形特征值的高速电磁阀驱动电路可以对高速电磁阀故障诊断与自保护系统能够准确、实时地将高速电磁阀的故障模式诊断出来,同时把诊断结果输入到CPU中。

2)通过对电流波形特征值的分析,采用基于FADC快速模数转换技术和GPTA沿捕捉、定时器比较以及电平自动翻转等技术,能够直接快速检测出故障,并根据故障程度采取相应的处理补偿措施。

3)通过试验验证,该高速电磁阀驱动电路故障监控、诊断以及补偿及时、有效,大大提升了驱动电路的可靠性。

| [1] |

GANSER M A. Common rail injector with injection rate control[C]. SAE Paper 981927, 1998.

|

| [2] |

HINKELBEIN J, SANDIKCIOGLU C, PISCHINGER St, et al. Control of the diesel combustion process via advanced loop combustion control and a flexible injection rate shaping tool[C]. SAE Paper 2009-24-0114, 2009.

|

| [3] |

YANG Qing, ZHANG Youtong. A study on the fast response solenoid valve in the electronic control of diesel engine[C]. SAE Paper 2000-05-0123, 2000.

|

| [4] |

LI Jin, ZHANG Kexun. Solenoid valve driving module design for electronic diesel injection system[C]. SAE Paper 2005-01-0035, 2005.

|

| [5] |

INFINEON. Peak & Hold Current Shape generated by TriCore derivative TC1775. Application Note, 2002.

|

| [6] |

FAIRCHILD. Design and Application Guide of Bootstrap Circuit for High-Voltage Gate-Drive IC. Application Note, 2002.

|

| [7] |

JOHN D M. Drive circuit modeling and analysis of electronically controlled fuel injectors for diesel engines[C]. SAE Paper 2003-01-3361, 2003.

|

| [8] |

ZHOU X L, YU S T, MAO X J, et al. On-board diagnosis of the drive circuit of an electronically controlled injector[J]. Journal of Automobile En-gineering, 2008, 222(5): 815-827. DOI:10.1243/09544070JAUTO636 |

2022, Vol. 44

2022, Vol. 44