2. 招商局重工(深圳)有限公司,广东 深圳 518054

2. China Merchants Heavy Industry (Shenzhen) Co. Ltd., Shenzhen 518054, China

目前大多数船舶是采用柴油机作为主推进动力装置,而柴油机本身没有起动能力,必须借助外力作用才能实现起动。根据起动外来能源的不同形式,柴油机的启动方式主要有人力手摇启动、电动起动及压缩空气起动等[1]。手摇起动只能应用于功率较小的柴油机,使用范围有限。电起动系统具有设备紧凑、操作方便、可远距离操作等优点。但是,起动时要求供给的电流较大,每次起动持续时间不能较长,否则会引起电机烧坏。另外,当蓄电池充电不足或环境温度下降时,蓄电池的电容量会降低,造成起动困难。而空气起动系统较电马达系统,经济、结构简单、维护方便,不受环境温度影响,没有发生电火花和烧毁设备的隐患。特别是在低温、潮湿、具有可燃气体的环境下,更能显示出其安全、可靠的优越性。故近年来,空气起动方式越来越受到青睐[2]。

作为船舶的动力来源,柴油机是否能够顺利起动关乎船舶安全,为此各国船级社都对柴油机起动装置做出了明确的要求。对于压缩空气起动系统,其中最重要的是主机的起动次数要求。因此在进行船舶设计时,为了满足船级社对于起动系统的要求,船上的起动空气系统设计,尤其是起动空气瓶容积的选择需要通过仔细核算确定。

1 船舶起动空气瓶容积计算时的误区船级社对于起动空气瓶的容积要求,通常以可满足主机起动若干次的形式提出。以中国船级社为例,在《钢制海船入级规范》中,提出供主机起动用的空气瓶至少应有2个。其总容量应在不补充充气的情况下,对每台可换向的主机能从冷机连续起动不少于12次,试验时应正倒车交替进行;对每台不能换向的主机能从冷机连续起动不少于6次。如主机处于热运行状态,试验时应附加起动次数。如辅柴油机的起动系统、控制系统、汽笛等,也与主空气瓶相连,则应考虑它们的空气消耗量。如主机多于2台时,空气瓶的总容量应足够每台主机的起动3次,总的起动次数应不小于12次,但不必超过18次[3]。

进行空气瓶容积计算时,通常采用下式[4]:

| $ V_{BS}=\frac{V_S}{P_2-P_1}。$ | (1) |

式中:VBS为起动空气瓶总容积,m3;VS为起动空气耗量,m3;P2起动空气瓶充气终压,bar;P1为主机最小起动压力,bar。

通常每次起动所需的自由空气量,起动空气瓶充气终压即起动的最高压力,以及起动的最低压力均由主机厂在主机资料中给出。VS通过主机厂提供的每次起动所需的自由空气量与船级社要求的起动次数n相乘亦可得出。

该公式的计算原理非常简单,即保证空气瓶的压力从最高压力降至主机允许的最小起动压力时,释放的自由空气量能够满足柴油机进行船级社要求的n次起动所需。但是若采用该公式计算并选择空气瓶容积,在实船进行起动次数试验时,却非常容易出现起动次数不达标的问题。

而之所以会出现这种问题,是因为该公式忽略了一个问题,即压缩空气管路的阻力问题。事实上,主机厂资料给出的最低起动压力值,应该理解为在主机进口处的起动压力。然而压缩空气在流经管路时是有管路阻力的,总阻力由管路的摩擦阻力及管路阀附件的局部阻力组成。因此就算空气瓶的压力不低于主机厂给出的最低压力,但是当压缩空气经过管道流至主机时,压力值也已低于主机厂要求的最低压力。而这也是导致最终实船试验时,起动空气系统无法满足船级社的起动次数要求的根本原因。

在进行空气瓶选型计算时,通常会提高起动次数,同时在确定P1的值时,选择一个比主机厂给出的最低值略高的值。通过这种留余量的方式来避免出现实船试验不满足船级社要求的情况。但是这种方式还是过于简单,且没有理论计算的支撑,因此很难确认所留余量是否足够。同时管路阻力的大小取决于管路直径以及管路的实际布置情况,因此若简单通过增加起动次数及提高最小起动压力的方式来解决管路阻力的问题并不具备普遍性。非常可能出现2个使用相同主机的船型,配置同样容积的空气瓶,但是一个船型的主机起动次数能够满足要求,而由于管路放样的不一致,导致另外一个船型的起动空气系统实船检验时不满足规范要求的情况。为此需要对该公式进行修正,通过理论计算相对精确确定起动空气瓶的容积是否能够保证系统满足规范要求。

2 起动空气瓶容积计算公式的修正通过以上分析,可以了解到主机厂给出的最低压力应为柴油机进口处的压缩空气压力。因此在进行空气瓶容量计算时,并不能将P1取主机厂给出的最低压力。P1应该按下式修改[5]:

| $ P_{1}=P_{3}+P_{4}+P_{5}。$ | (2) |

式中:P3为主机厂给出的最小起动压力,P4为起动空气瓶至主机的管路的摩擦阻力,P5为起动空气瓶至主机的管路的局部阻力。P4和P5可采用下列公式计算[7]:

| $ P_{4}=\lambda \times \frac{L}{d_{n}} \times \frac{v^{2} \times \rho}{2 g} \times 10 \; {\rm{Pa}},$ | (3) |

| $ P_{5}=\zeta \times \frac{v^{2} \times \rho}{2 g} \times 10 \; {\rm{Pa}}。$ | (4) |

式中:L为直线管段长度,m;dn为管道内径,m;ρ为工作状态下压缩空气密度,kg/m3;υ为工作状态下压缩空气流速,m/s;g为重力加速度,m/s2;λ为管道摩擦阻力系数;ζ为局部阻力系数。

管道摩擦阻力系数也称沿程阻力系数,其大小与流体的流态有关,流体的流态可分为层流状态和紊流状态(也称湍流),紊流又可以细分为过渡状态、紊流状态和完全紊流状态[6]。通常管道摩擦阻力系数λ值决定于气体流动时的雷诺数Re和管道的绝对粗糙度,而管路内流体的流态决定了计算公式的选取。压缩空气在管内流动时,绝大部分是处于完全湍流状态,故

| $ \lambda=\frac{1}{\left(1.14+2 \lg \dfrac{d_{m}}{R_{a}}\right)^{2}}。$ | (5) |

式中:dn为管道内径,mm;Ra为管道内壁绝对粗糙度,mm。

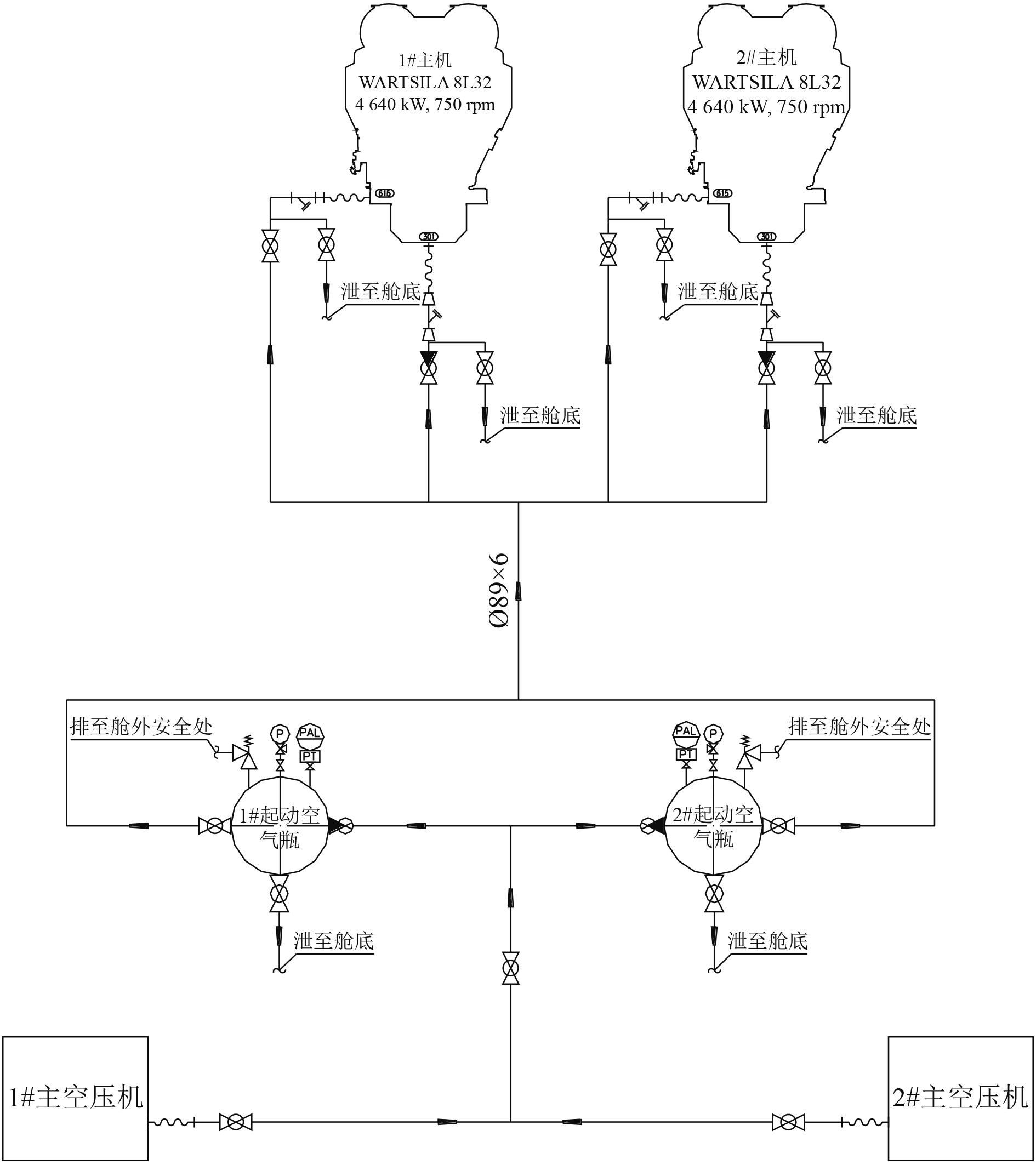

3 起动空气系统计算示例假设某型船舶为无限航区的钢制海船,其推进系统为双机双桨型式,最终选定的推进主机为WÄRTSILÄ公司生产的8L32E型柴油机,主推柴油机为不可换向柴油机,推进器选择可调桨作为主推进器。其主机起动空气管系典型图如图1所示。

|

图 1 主机起动空气管系典型图 Fig. 1 Main engine starting air system typical diagram |

根据CCS《钢制海船入级规范2018》的要求,该系统的起动空气瓶应能满足单台主机从冷机连续起动不少于6次,即一共12次起动。

通过查阅WÄRTSILÄ公司提供的该机型的资料可知,8L32E平均单次起动所需空气耗量为2.7 m3,最大起动压力为3.0 MPa,最低起动压力为1.8 MPa。作为主机驱动可调桨或固定桨时,每次安全起动所需时间为4~6 s。

若根据式(1)进行计算,可以得到起动空气瓶总容积为:

| $ V_{B S}=\frac{2.7 \times 12}{30-18}=2.7\;\mathrm{m}^{3}。$ |

如前文所述,柴油机厂提供的最低起动压力应为进机压力,若根据此压力进行计算,实船测试时很可能达不到所需的起动次数。为此需要根据式(2)对柴油机的最低起动压力进行修正。

此时假设该船起动空气瓶至主机起动空气进口的管路规格为DN80的无缝钢管。主机起动空气进口的Y型滤器为柴油机厂提供,其口径为DN65。根据柴油机厂资料,8L32E起动空气进口口径为DN32。由以上信息及起动空气系统典型图可知系统阀附件包括:1只DN80法兰式截止阀,1只DN80法兰式截止止回阀,1只DN80变径到DN65的异径接头,1只DN65的进机Y型滤器以及1只DN65变径到DN32的异径接头。同时假设空气瓶出口至柴油机起动空气进口的直管段总长度为30 m,共有5个光滑的弯曲半径为2倍管路直径的90°弯头。根据以上数据,重新对空气瓶的容积进行计算。

首先计算该管路系统的摩擦阻力P4,根据式(3)可以看到,想要计算得出该系统的摩擦阻力还需要确定工作状态下压缩空气密度ρ、工作状态下压缩空气流速υ以及管道的摩擦阻力系数λ。其中工作状态下压缩空气密度为[7]:

| $ \rho=1.293\;1 \times \frac{P_{6}}{0.101\;325} \times \frac{273}{\left(273+T_{1}\right)} \quad \mathrm{kg} / \mathrm{m}^{3}。$ | (6) |

式中:P6为工作状态下的绝对压力,MPa;T1为工作状态下压缩空气的温度。

工作状态下压缩空气流速

| $ o=1.273 \times \frac{Q_{g}}{d_{n}^{2}}\; \mathrm{m} / \mathrm{s}。$ | (7) |

式中:Qg为工作状态下的体积流量,m3/h;dn 为管道内径,m。

一般情况下,柴油机厂给出的耗气量均为特定状态下的自由空气耗气量,其体积流量需要根据下式进行换算[7]:

| $ Q_{s}=\frac{Q_{g}^{1} \times\left(273+T_{1}\right)}{\left(273+T_{2}\right) \times P_{6} \times 10} \quad {\rm{m}}^{3} / {\rm{h}}。$ | (8) |

式中:Qg1为特定状态下的体积流量,m3/h;T1为工作状态下压缩空气的温度,℃;T2为柴油机厂给出的体积流量的特定温度,℃;P6为工作状态下的绝对压力,MPa。

可以看到,若想计算得出压缩空气的流速及密度,均需获得压缩空气工作状态下的压力P6。理论上该值应取待计算得出的最小起动压力P1,但是如果将P1代入公式,将会让整个计算过程过于复杂。考虑到虽然最小起动压力P1应由主机厂给出的最小起动压力P3加上管路的摩擦阻力P4及局部阻力P5得出,但是若管路的管径选择合理,P1不应与P3存在巨大的差距,因此为了简化计算,以下计算均将压缩空气工作状态下的压力P6按照主机厂给出的最小起动压力P3取值。

同时根据柴油机厂提供的数据可以看到8L32E平均单次起动所需空气耗量为2.7 m3(该值为20℃下的自由空气耗量),每次安全起动所需时间为4~6 s。取起动时间的低值即4 s,可得出Qg1为2430 m3/h。考虑到压缩空气从压缩机进入空气瓶的温度会相对环境温度有所升高,因此假设起动空气系统作业时压缩空气的温度为45℃。将上述参数代入式(8)可以得到工作状态下的体积流量Qg为138.8 m3/h,将计算得出的Qg代入式(7)即可得到工作状态下压缩空气流速υ为7.67 m/s。

同时将起动空气系统作业时压缩空气的温度及压缩空气工作状态下的压力代入式(6)即可算出工作状态下压缩空气密度ρ为21.1 kg/m3。

管道摩擦阻力系数λ可通过式(5)计算得出,其中管道内壁绝对粗糙度Ra可通过查阅《压缩空气站设计手册》得到,本船的管道内壁绝对粗糙度Ra取0.2,通过计算可以得到管道摩擦阻力系数λ为0.054,将上述参数全部代入式(3)即可得到管路的摩擦阻力P4为12792 Pa。

管路系统的局部阻力P5可通过式(4)计算得出,其中所需的工作状态下压缩空气流速υ以及工作状态下的压缩空气密度ρ已经计算得出,需要确定的是管路中阀附件以及弯头的局部阻力系数ζ。局部阻力系数主要与附件内部流体流通通路的几何形状有关,而且均通过大量的试验求得[8]。因此部分附件如截止阀,截止止回阀以及异径接头的局部阻力系数ζ可查阅相关设计手册提供的数据,如果无法在设计手册中查到相关数据,则需阀附件的生产商提供该数据。本文部分阀附件局部阻力系数取值综合参考了《压缩空气站设计手册》及《化工工艺设计手册》提供的局部阻力数据,其中截止阀局部阻力系数取6.4,截止止回阀局部阻力系数取12, DN80变径到DN65的异径接头局部阻力系数取0.15,DN65变径到DN32的异径接头局部阻力系数取0.6,弯曲半径为2倍管路直径的90°弯头的局部阻力系数取0.7。进机Y型滤器为柴油机厂提供,该型柴油机的Y型滤器厂家提供的是流量系数Kv,其值为72。

流量系数Kv与局部阻力系数ζ可通过下式换算[9]:

| $ \zeta=0.001\;6 \times \frac{d_{n}^{4}}{K_{v}^{2}}。$ | (9) |

式中:Kv为流量系数;dn为管道内径,mm。

将Y型滤器的Kv值代入式(9)可以得到Y型滤器的局部阻力数据为5.5。其中计算Y型滤器及其后异径接头的局部阻力时,应该按照管径为DN65时的压缩空气流速计算。根据式(7),此时的压缩空气流速υ为11.61 m/s。将上述参数全部代入式(4)可得管路的总局部阻力P5为22792 Pa。

将计算得出的P4及P5代入式(2)即可得到修正后的P1为1835584 Pa。将修正后的P1代入式(1)进行计算,可以得到起动空气瓶容积为:

| $ V_{B S}=\frac{2.7 \times 12}{30-18.36}=2.78 \;\mathrm{m}^{3}。$ |

可以看到,相对于理论情况下计算得出的空气瓶容积,根据修正后的公式计算得出的空气瓶容积增加了0.08 m3。若是盲目采用理论计算值,起动空气系统很可能无法完成规定次数的柴油机起动试验。

4 系统直管段长度及压缩空气流速对空气瓶容积影响分析由式(3)和式(4)可以发现,当主机选型与系统设计初步完成后,主机起动的最高压力及最低压力、主机单次起动空气耗量以及管路阀附件的类型及数量就初步确定了。此时可通过设计进行调整与控制的影响管路总阻力大小的主要参数为系统直管段的长度及压缩空气的流速,而管路的总阻力决定了修正后柴油机最小起动压力P1的大小,进而决定了修正后的空气瓶容积的大小。管路直管段的长度由机舱内的布置决定,而压缩空气流速则主要通过管路管径的选择来控制。压缩空气系统的设计流速,根据《船舶设计实用手册(轮机分册)》的推荐,出口管路建议流速控制在15~20 m/s。

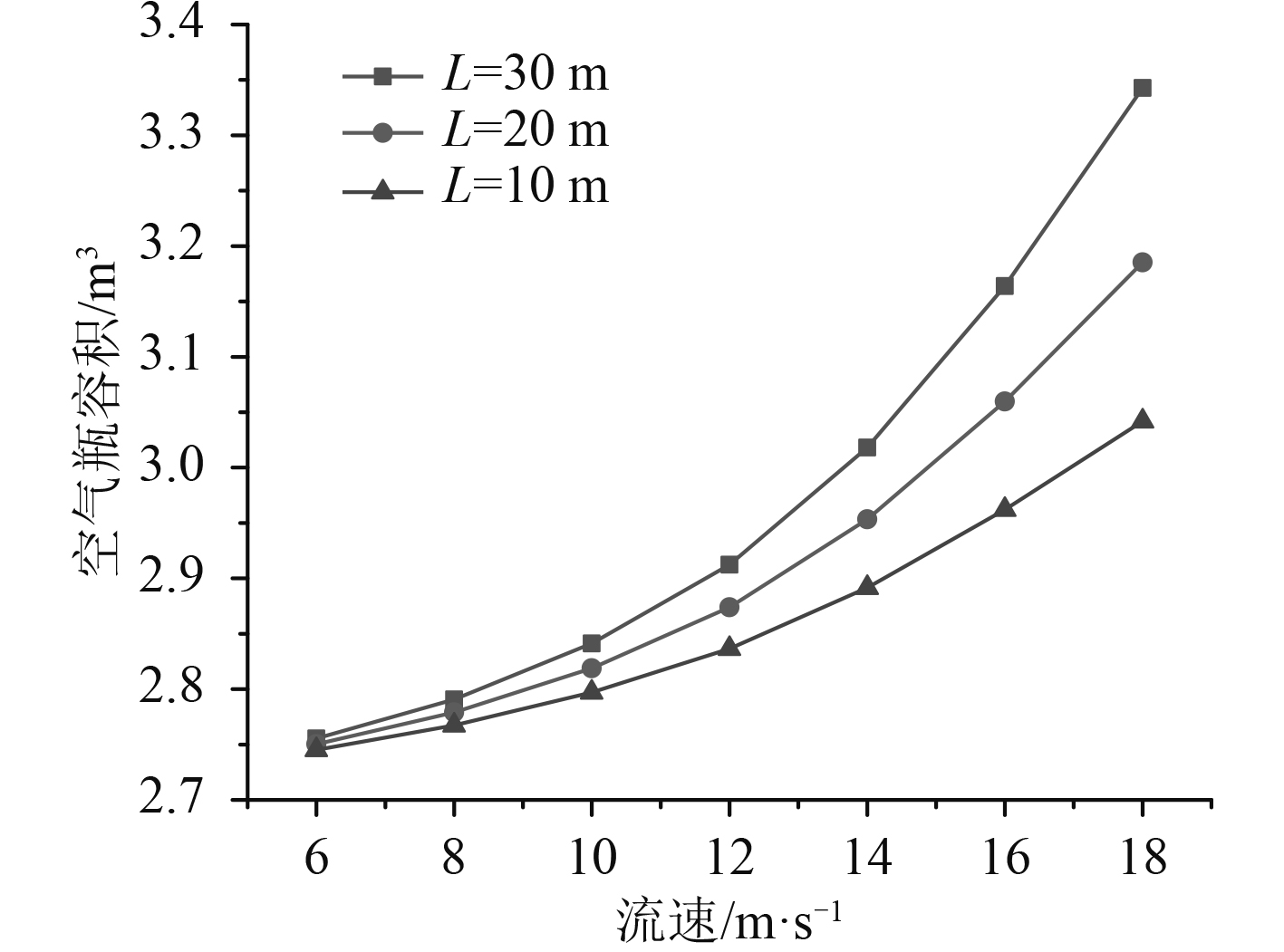

为了分析系统直管段的长度及压缩空气的流速对起动空气瓶容积的影响,将管路直管段的长度分别设置为10 m,20 m及30 m,将管路流速分别设置为6~18 m/s,分别计算前文所述起动空气系统在不同的管路直管段长度及压缩空气流速下所需空气瓶的容积,其计算结果如图2所示。

|

图 2 不同管路长度及流速下空气瓶容积对比 Fig. 2 Air bottle volume of different piping length and air speed |

可以看到,随着管路流速及起动空气系统管路长度的增加,所需的空气瓶容积都会增加。而当管路流速增加时,不论哪种长度的管路系统,所需的空气瓶容积都呈现指数性增长,且不同管路长度下,所需空气瓶容积的差距也随着流速的增加而扩大。因此在系统设计时,通过对流速的控制可更有效地控制所需起动空气瓶的容积。同时管路流速超过15 m/s后,所需起动空气瓶容积迅速增加,因此按照设计手册推荐的流速来设计船舶起动空气系统并不合适。

5 结 语根据上述计算对比分析,得到结论如下:

1)为了保证柴油机实船检验时起动次数能够达到要求,应保证柴油机进机的压缩空气压力不小于柴油机厂要求的最低压力。为此,在进行起动空气系统设计时需充分考虑管路阻力对起动空气系统设计的影响。因此需对过去常用的起动空气瓶容积计算公式进行修正,应根据压缩空气的流体特性核算管路系统阻力,并代入计算公式。此方法相比过去常用的计算方法,可更准确给出所需起动空气瓶的所需容积,系统设计更合理及精确,能够保证满足柴油机及船级社的要求。

2)当压缩空气流速增加时,管路总阻力会迅速增加并导致起动空气瓶所需容积迅速增加,且随着流速的增长,会放大直管段长度对所需空气瓶容积的影响。因此在系统设计时,管路流速是一个需要严格控制的核心指标。

3)通过分析可知,管路流速越低,所需起动空气瓶容积越小。但是越小的流速意味着需要设置越大的起动空气管路管径,因此在进行系统设计时,需结合管路管径选取的合理性统一分析,不能盲目增加管径,降低管路流速。结合对不同流速下所需空气瓶容积的计算及对比分析发现,当压缩空气流速大于12 m/s时,管路总阻力增加较快,导致空气瓶的总容积也快速上升。因此建议进行起动空气系统设计时,管路管径的选取应尽量保证压缩空气流速不大于12 m/s。而当流速在8 m/s时,管路阻力已经较低,所需增加的起动空气瓶容积也较小,因此推荐压缩空气设计流速按照8~12 m/s设计,此时既无需选取过大管径,也可有效减少所需起动空气瓶的容积。

| [1] |

施振宝. 船舶压缩空气系统设计问题探讨[J]. 中国水运, 2016, 16(6): 119-122. |

| [2] |

王飞, 罗天园. 12V280船用柴油机空气起动系统设计[J]. 柴油机设计与制造, 2020, 26(4): 12-16. |

| [3] |

中国船级社. 钢制海船入级规范[M]. 北京: 人民交通出版, 2018.

|

| [4] |

中国造船工程学会, 中国船舶工业集团公司, 中国船舶重工集团公司. 船舶设计实用手册(轮机分册)[M]. 北京: 国防工业出版社, 2013.

|

| [5] |

孟成, 杨卫英, 万新斌. 船内货油转运管路阻力分析与改进设计[J]. 船舶, 2018(2): 39-45. |

| [6] |

刘文婷, 胡宝林. 谈管道沿程阻力系数的计算[J]. 中国棉花加工, 2016(6): 31-32. |

| [7] |

徐明. 压缩空气站设计手册[M]. 北京: 机械工业出版社, 1993.

|

| [8] |

鲁建, 白伯伦, 吴佳明. 20000TEU首制船舱底水输送泵问题分析[J]. 船海工程, 2019, 48(2): 51-53. |

| [9] |

徐芬, 陈云龙, 姜富世. 流量系数和当量长度在核电站阀门采购中的应用[J]. 阀门, 2017(2): 29-30,33. |

2022, Vol. 44

2022, Vol. 44