2. 中国舰船研究院,北京 100101

2. China Ship Research and Development Academy, Beijing 100192, China

船舶通海管路系统运转过程中常伴随着较大振动能量向外传递,及时发现和修复出现的声学故障已成为当前船舶建造及全寿期保障工作中面临的重要问题[1-6],部分学者专家就设备、浮筏、基座振动传递特性开展了研究[7-9]。然而面对船舶管路系统建造阶段存在设备无法开启、狭窄空间内大型激励设备无法进舱开展工作等现实因素限制,尚需要研究一种适应建造阶段工作条件的管路系统的声学性能检测方法。

本文提出一种船舶大口径通海系统管路声学性能检测方法,利用锤击法灵活方便的特点开展测试以规避设备无法开启、狭窄空间内大型激励设备无法进舱开展工作的问题,通过引入参考点对传统锤击法获得的振动加速度值进行修正,解决因锤击激励与设备激励不同导致的测试结果差异,在仿真分析基础上开展了试验验证该方法的可行性。

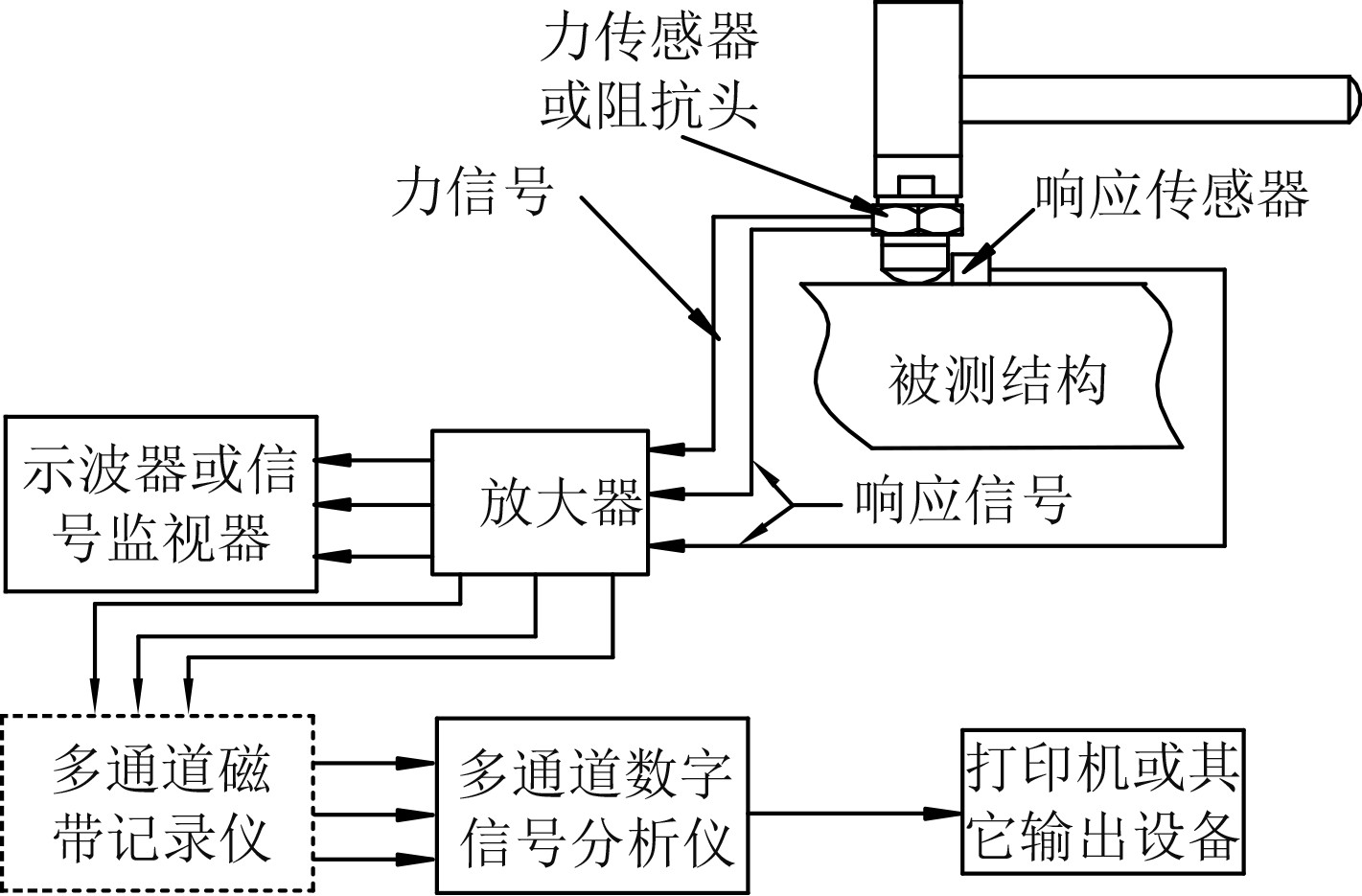

1 理论基础由于静刚度、动刚度、机械阻抗参数难以在工程现场高效率测量、评价,故在实际测试时,通常采用传递损失或振级落差来描述减振元器件的隔振效果。为克服船舶建造阶段存在设备无法开启、狭窄空间内大型激励设备无法进舱开展工作这一问题,适应船舱内测试条件,利用锤击法灵活方便的特点开展测试,锤击测量系统如图1所示。

|

图 1 锤击测量系统框图 Fig. 1 System diagram of hammer measurement |

在采用锤击瞬态激励下,结构作自由衰减振动,其信噪比随时间推移逐渐减小。为了降低背景噪声的影响,采用式(1)加指数窗方法进行测试,指数窗特点在于在信噪比高的开始阶段,它对信号的衰减很小,随着增大时,能有效地抑制背景噪声[10]。

| $ u\left( t \right) = {e^{ - bt}} \text{,}$ | (1) |

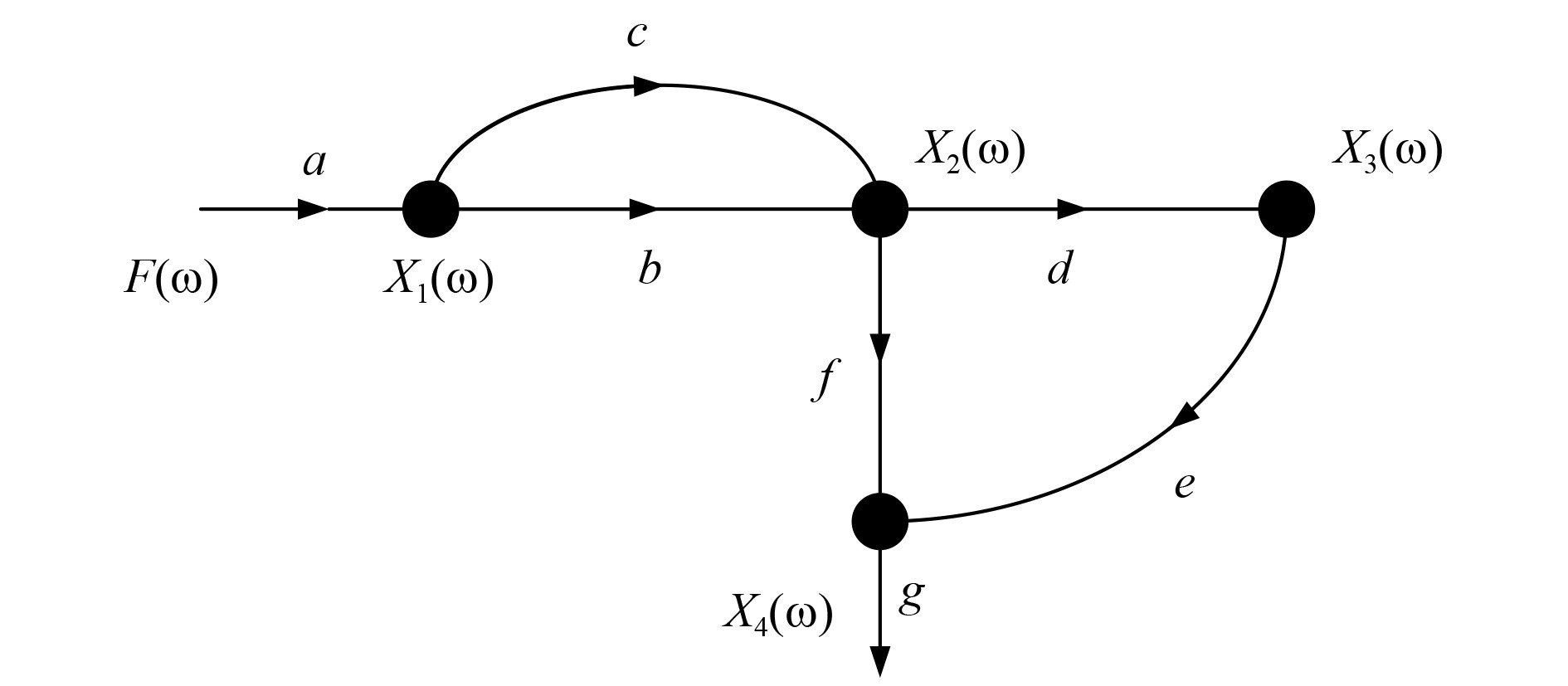

在实艇安装过程中,减振接管、支吊架各安装参数已经确定,但由于实船设备激励与锤击激励有所不同,会导致锤击法得到的隔振效果与实际设备开启时隔振效果有较大差异,为此提出采用参考点修正的声学质量评估方法对获取的结果进行修正。将振动系统视为多输入多输出的线性系统,类比电路信号原理将其数学模型等效转化为如图2所示的信号流图模型。信号流图的优点在于可不必求解方程即可得到线性系统中各变量之间的关系,通过对图中得到各点响应与输入力、响应点与响应点间存在线性关系。因此在其他输出点响应已知的情况下,可不必求取激励力即获取其他输出点的响应值。

|

图 2 信号流图模型示意 Fig. 2 Diagram of signal-flow chart |

以图2模型为例,假设在设备开启激励力

| $ {X_{41}}\left( \omega \right) = \frac{{{X_{21}}\left( \omega \right)}}{{{H_2}\left( \omega \right)}} \times {H_4}\left( \omega \right) = \frac{{{X_{21}}\left( \omega \right)}}{{{X_{22}}\left( \omega \right)}} \times {F_2}\left( \omega \right) \times \frac{{{X_{42}}\left( \omega \right)}}{{{F_2}\left( \omega \right)}} \text{。}$ | (2) |

从而以引入参考点(点2)的形式获取设备激励

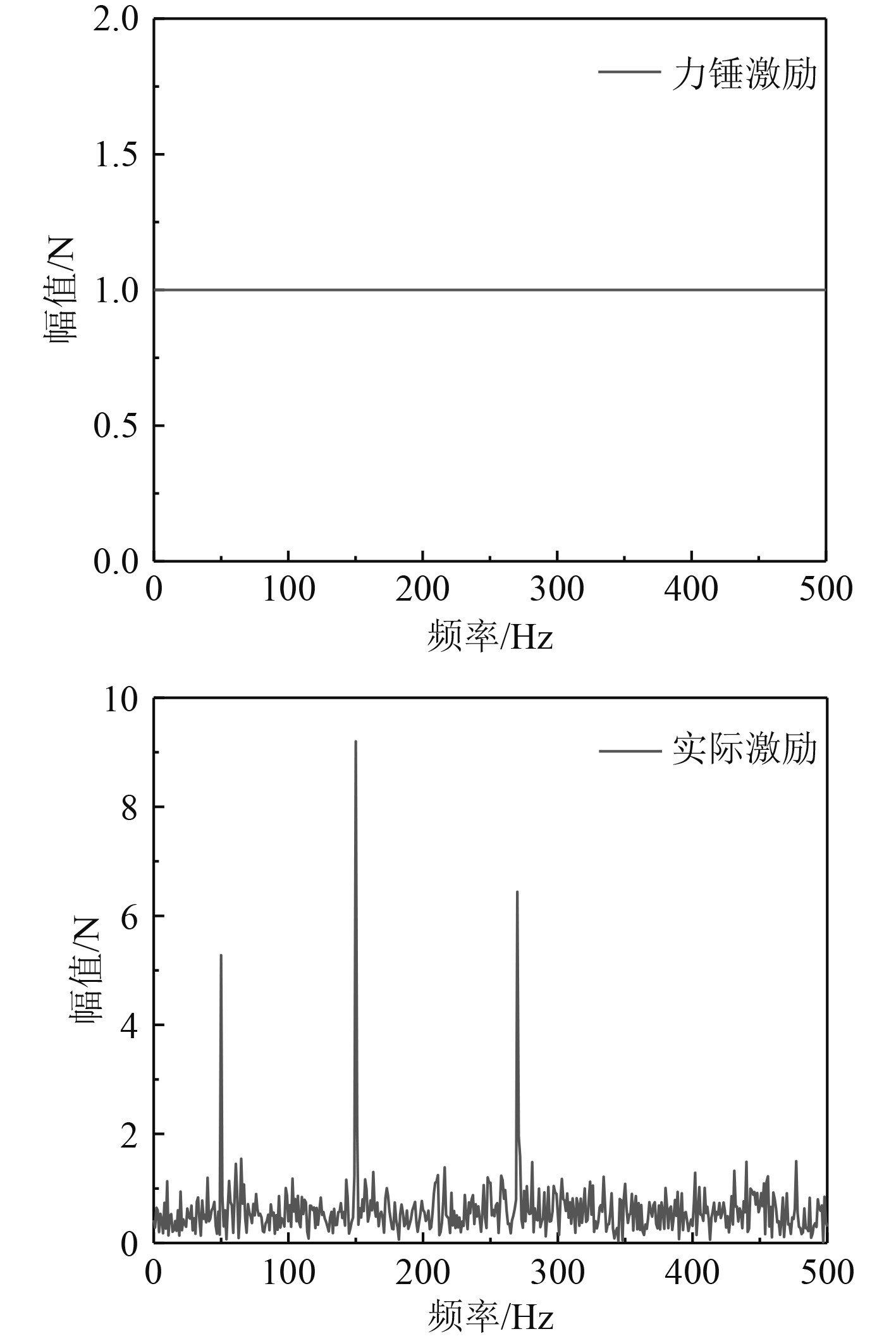

建立线性系统仿真模型,分别将如图3所示的模拟的单点力锤敲击与多激励点实际载荷输入仿真模型,提取参考点、隔振器上以及隔振器下3个观测点的加速度响应值。在此基础上,通过计算实际载荷激励与力锤敲击参考点处加速度响应值之比,以此对力锤敲击条件下隔振器上、下观测点的加速度响应进行修正,最终计算得到修正后的加速度响应值,分析频段为1~500 Hz。

|

图 3 模拟激励频谱图 Fig. 3 Spectrogram of simulated excitation |

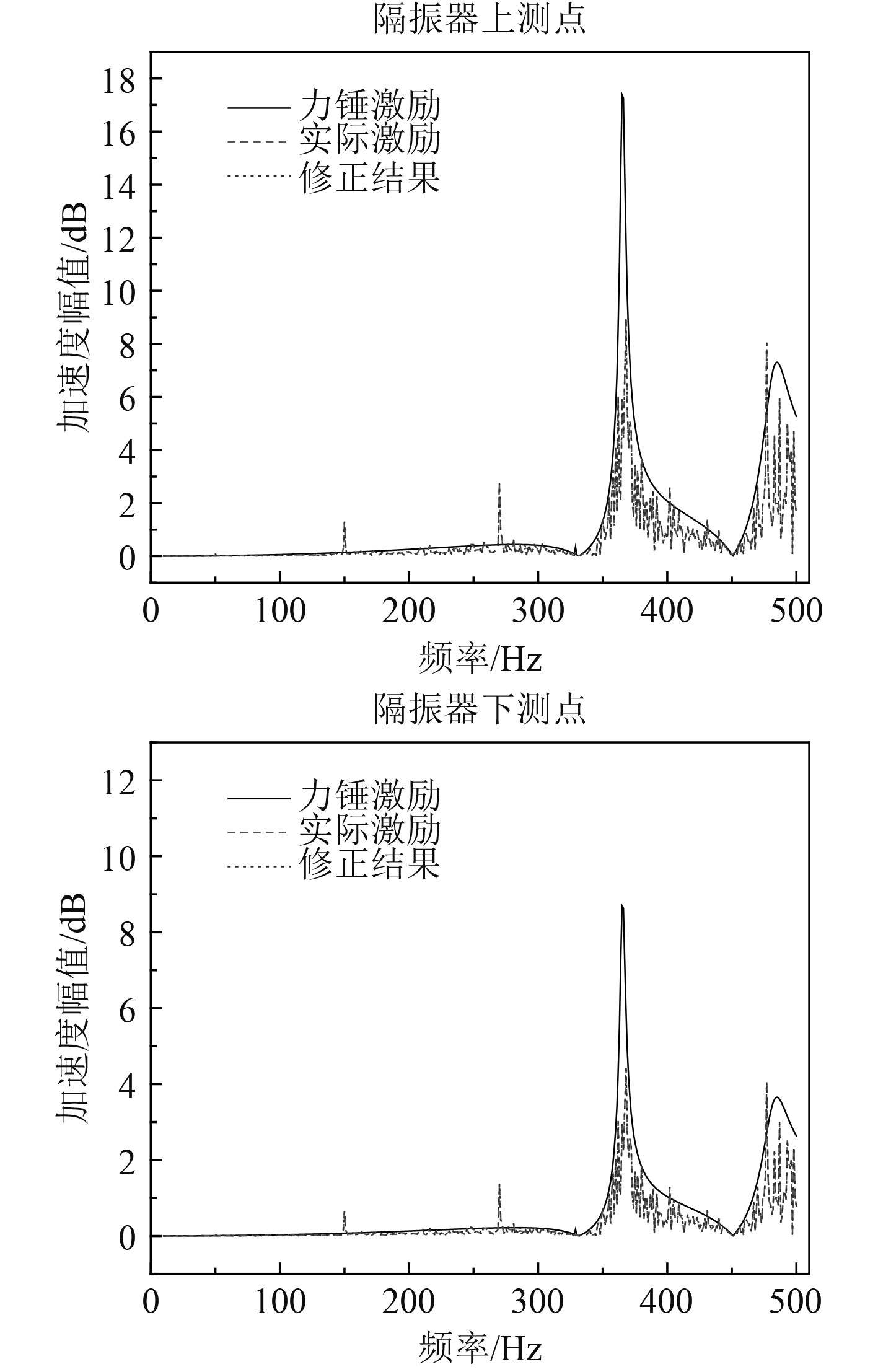

经计算处理提取得到各观测点频谱如图4所示。可见在采用本方法修正前,隔振器上下观测点加速度响应值与力锤敲击响应值差异明显,而修正后的加速度响应曲线与输入实际设备激励时的响应曲线基本一致,验证了本方法在线性系统中具备实施基础。由于所采用的仿真模型较为简单,因此进一步开展试验工作验证本方法的可行性。

|

图 4 计算结果 Fig. 4 Calculation results |

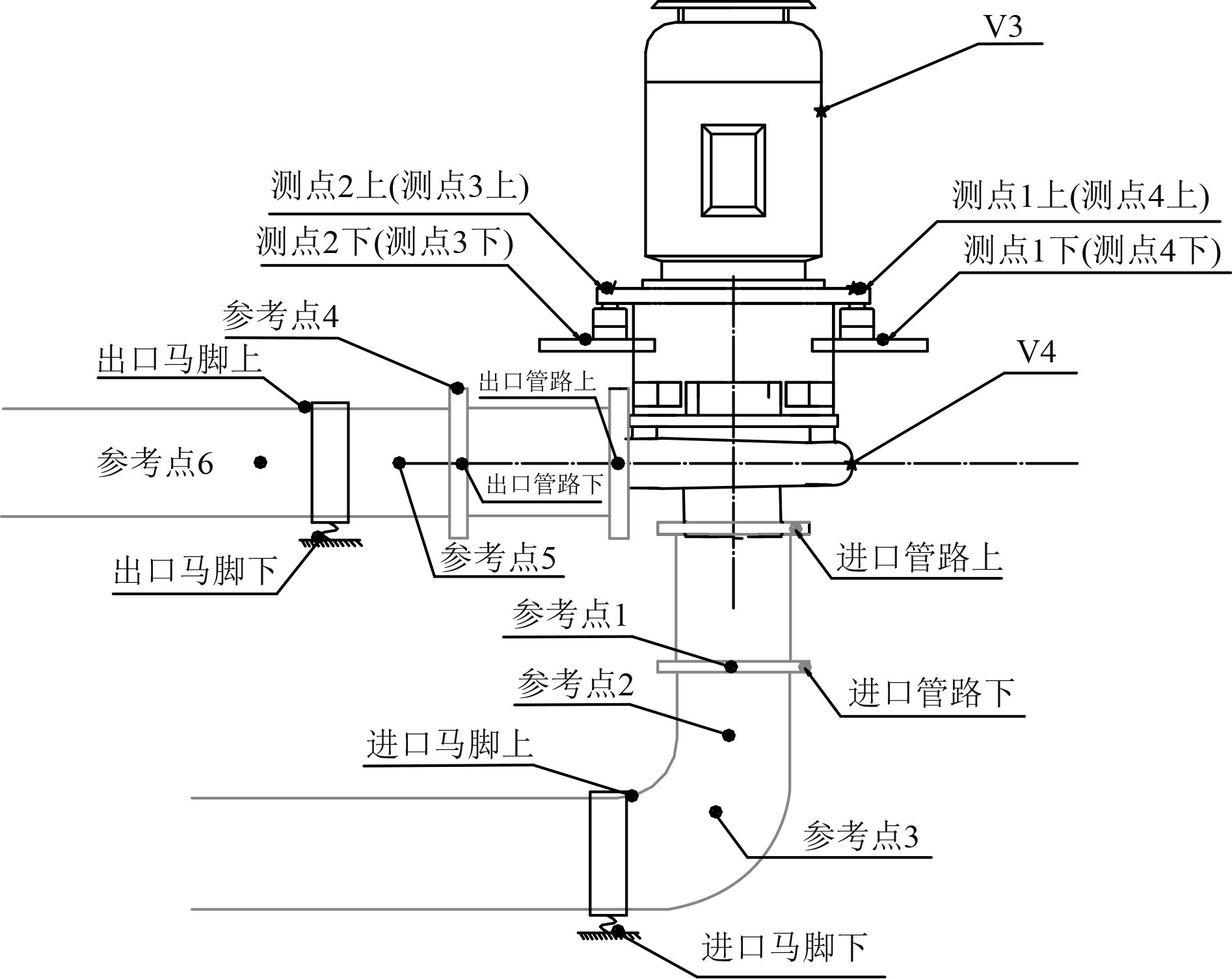

选取某型水泵及其管路系统作为试验对象,依据GJB 4058-2000 舰船设备噪声振动测量方法,结合相关测试经验布置测点,如图5所示。其中设备上测点与铅垂方向称“垂向”,用x标记;沿出口法兰方向称“纵向”,用y标记;垂直xy平面方向称“横向”,用z标记;减振接管上布置的三向测点方向分别标记为垂向、轴向以及横向,其中垂向代表管路外径指向圆心的方向,横向为外径切向,轴向则代表沿管路轴线方向。

|

图 5 测点布置示意图 Fig. 5 Measuring point position |

试验分两部分开展,首先获取设备正常运行状态下各测点频谱图,计算管路上测点的振动加速度值。在此基础上采用本项目提出的通海大口径管路建造声学质量检测评估方法进行测试并获取对应测点的测试结果。将2种方法的结果进行对比以验证所提出的通海大口径系统管路建造声学质量检测评估方法的有效性。试验频段为10 Hz~8 kHz,试验工况表如表1所示。其中,设置的锤击点包括:1#(进口管路上法兰)、2#(进口管路下法兰)、3#(参考点2)、4#(参考点3)。

|

|

表 1 试验工况表 Tab.1 Test conditions |

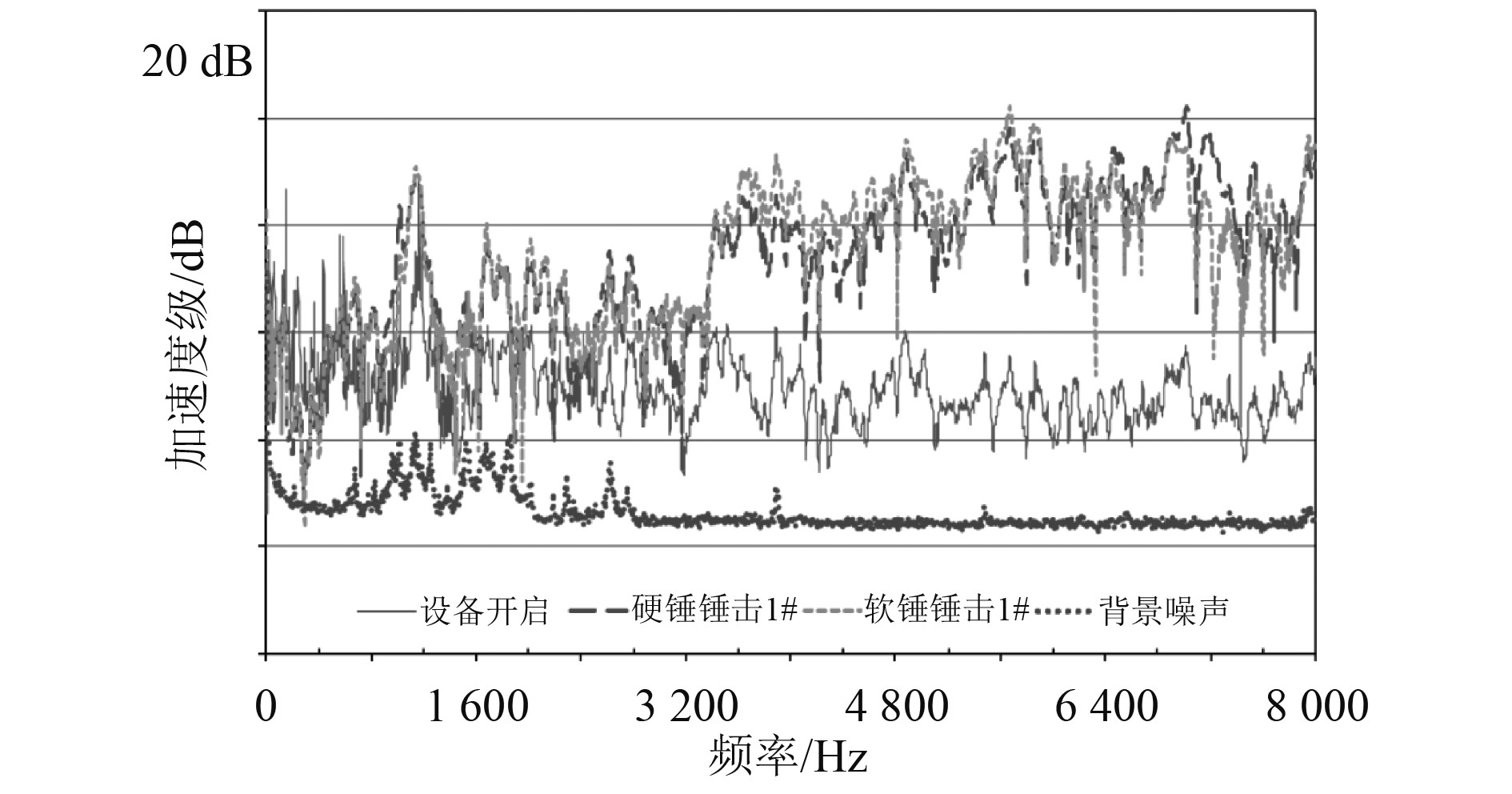

1)背景噪声影响分析

选取距离设备最远的参考点3作为研究测点,对比其在设备开启、锤击1#点(进口减振接管末端)以及背景噪声频谱曲线。由图6可见,在10 Hz~8 kHz频带范围内,设备开启和锤击激励产生的振动响应基本大于背景噪声10 dB以上,由此可支撑试验分析数据的有效性。

|

图 6 参考点3背景噪声分析 Fig. 6 Background noise analysis of reference point 3 |

2)锤击点位置选取分析

针对进口马脚上测点进行分析,选取参考点3作为计算,分别锤击1#(进口管路上法兰)、2#(进口管路下法兰)、3#(参考点2)、4#(参考点3)共计4个位置,给出背景噪声、本试验方法以及设备开启时的线谱对比如图7所示。可见,当锤击点远离参考点和测点时,经换算得到结果与设备实际开启时没有得到很好的反映。相反在锤击点靠近参考点和测点时,这一问题得到了较好的改善。值得注意的是在锤击点4#时,反共振峰的存在对计算结果存在一定的干扰。

|

图 7 锤击不同位置进口马脚上测点试验结果分析 Fig. 7 Test results analysis |

进一步计算软、硬锤锤击不同位置时10 Hz~8 kHz频带范围内换算后结果与设备开启时结果差值的绝对值,如表2所示。可知,锤击点靠近测点有利于提高信噪比,减少背景噪声对测试结果干扰,同时软锤头锤击效果优于硬锤头锤击。

|

|

表 2 进口马脚上结果分析(选取参考点3换算) Tab.2 Results analysis of inlet pipeline(conversed by reference point 3) |

本文基于提出的一种船舶大口径通海系统管路声学性能检测方法,利用锤击法灵活方便的特点开展测试以规避设备无法开启、狭窄空间内大型激励设备无法进舱开展工作的问题,并通过引入参考点对传统锤击法获得的振动加速度值进行修正,以此解决因锤击激励与设备激励不同导致的测试结果差异。在开展理论分析、数值仿真工作基础上,选取某型水泵及其管路系统作为对象开展研究,通过系列试验对该方法实施过程中的部分影响因素进行了分析,结果表明,锤击点靠近测点有利于提高信噪比,减少背景噪声对测试结果干扰,可使10 Hz~8 kHz频带内测量误差控制在3 dB以内,同时在锤击时使用软锤头结果优于硬锤头。

| [1] |

俞孟萨, 林立. 船舶水下噪声研究三十年的基本进展及若干前沿基础问题[J]. 船舶力学, 2017, 21(2): 244-248. DOI:10.3969/j.issn.1007-7294.2017.02.015 |

| [2] |

计方, 张华栋, 李国楠, 等. 舰船隔振器安装参数与隔振效果相关性试验研究[J]. 振动与冲击, 2018, 37(19): 118-123. |

| [3] |

计方, 刘江涛, 张华栋, 等. 设备压载对舰船轴系振动特性影响规律研究[C]//第28届全国结构工程学术会议.

|

| [4] |

张义忠, 张华栋, 计方, 等. 船舶典型通海电动泵管路系统建造声学故障模式初探[J]. 舰船科学技术, 2021, 43(S1): 7−12.

|

| [5] |

盛美萍, 王敏庆, 马建刚. 噪声与振动控制技术基础(第三版)[M]. 北京: 科学出版社, 2017.

|

| [6] |

O'MARA D, GEAR G, MCMAHON D. Automated self-noise monitoring and acoustic fault detection[C]// UDT Korea, 2002.

|

| [7] |

王新海, 戴睿婕, 商超, 等. 非运转设备对浮筏隔振效果影响研究[J]. 舰船科学技术, 2021, 43(13): 14-18. |

| [8] |

叶珍霞. 基座设计对隔振效果的影响分析与优化方法研究[J]. 舰船科学技术, 2019, 41(17): 48-51. |

| [9] |

苏常伟, 朱海潮, 毛荣富. 筏架和基座特性对浮筏隔振效果的影响[J]. 舰船科学技术, 2014, 36(12): 39-42+61. DOI:10.3404/j.issn.1672-7649.2014.12.008 |

| [10] |

张思. 振动测试与分析技术[M]. 北京: 清华大学出版社, 1992.

|

2022, Vol. 44

2022, Vol. 44