深海逃逸舱是搭载于深海载人潜器上的一种安全可靠的自救逃生装置,正常搭载工况下,逃逸舱与载人潜器的上、下围阱通过对接法兰连接,上、下围阱之间形成常压空腔;应急解脱工况下,需在解脱前开启通海阀,向围阱空腔射注高压海水以均衡内外压力,方可使逃逸舱沿法兰对接面解脱。逃逸舱注水均压是关系逃逸舱能否顺利解脱的重要条件,其本质是恒压高压海水向密闭空间射流注水至一定压力的过程,该过程中内外压差及射流速度逐渐减小直至0,其中射流流速、注水时间、射流冲击压力是逃逸舱设计研制及工程应用中密切关注的参数,也是本文重点研究对象。

对于高压水射流的研究,张立祥等[1]利用Fluent软件对射流喷头内部流体进行流场分析,给出了喷头在不同入口速度下的压力场和速度场;屈长龙等[2]通过流体动力学仿真分析了流场中高压水射流的特性以及靶面的受力情况,并对射流的靶距和入射角度进行优化;刘智谋等[3]研究了高压水射流冲击刚壁的压力分布规律;顾中华等[4]采用模拟仿真和试验测量相结合的方法研究了射流冲击作用下贮箱壁面的载荷、应力和位移分布情况。上述研究对恒定压差下的射流流速、射流冲击力有较好的阐述,但对于恒压海水向密闭空间射流注水的情况(压差不恒定)研究甚少,特别缺乏向密闭空间射流注水至一定压力所需时间的研究。

恒压海水向密闭空间内射流注水过程是一个复杂的气液两相流相互作用的过程[5],有进一步研究的必要。本文采用LMS Amesim软件仿真计算射流流速与注水时间,用Fluent流体仿真计算射流流速及射流冲击力,研究成果可为深海逃逸舱设计研制及工程应用提供参考依据。

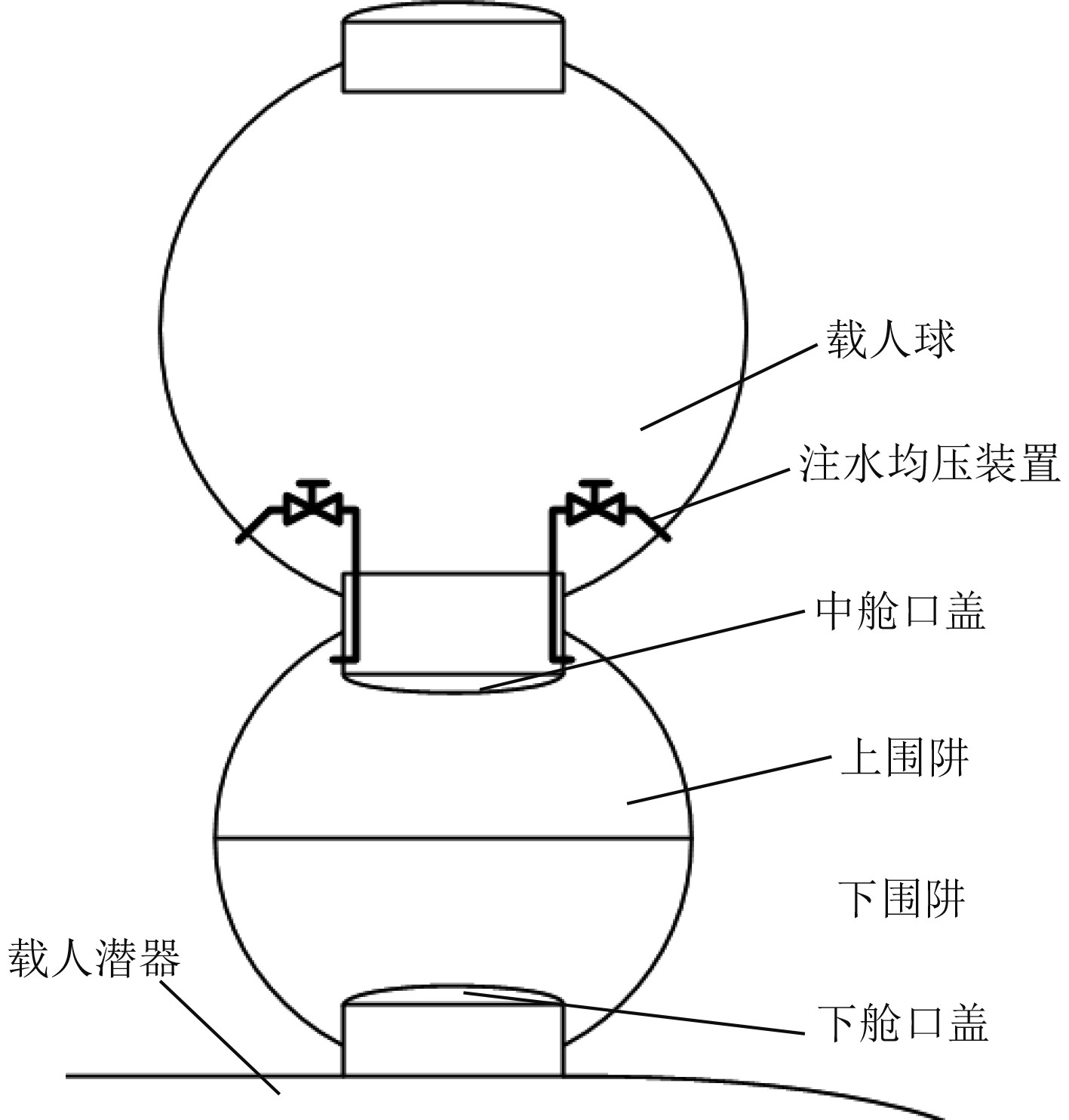

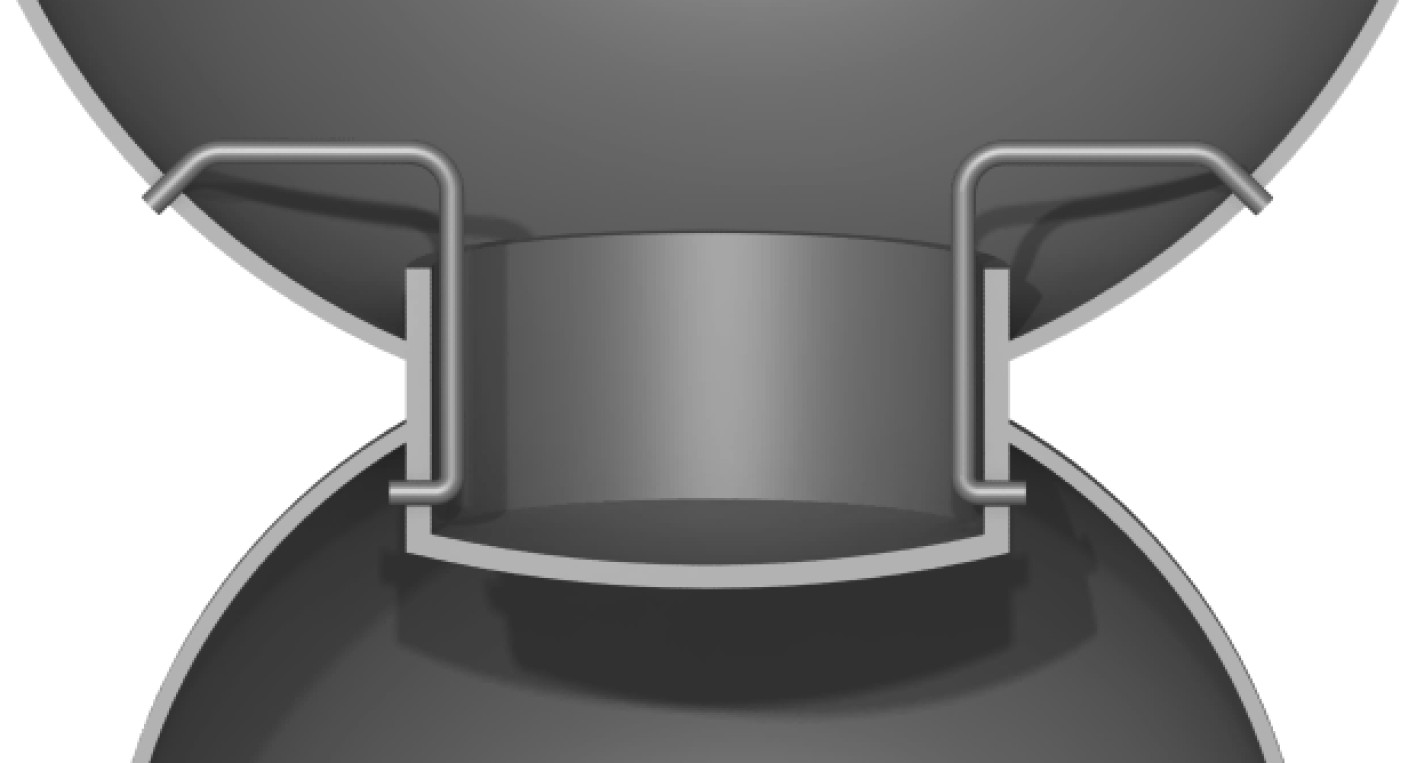

1 逃逸舱的简化模型逃逸舱简化模型包括载人球、上/下围阱、舱口盖、注水均压装置(见图1)。其中注水均压装置为2套带手动截止阀的穿舱管路。

|

图 1 逃逸舱简化模型 Fig. 1 The simplified model of escape capsule |

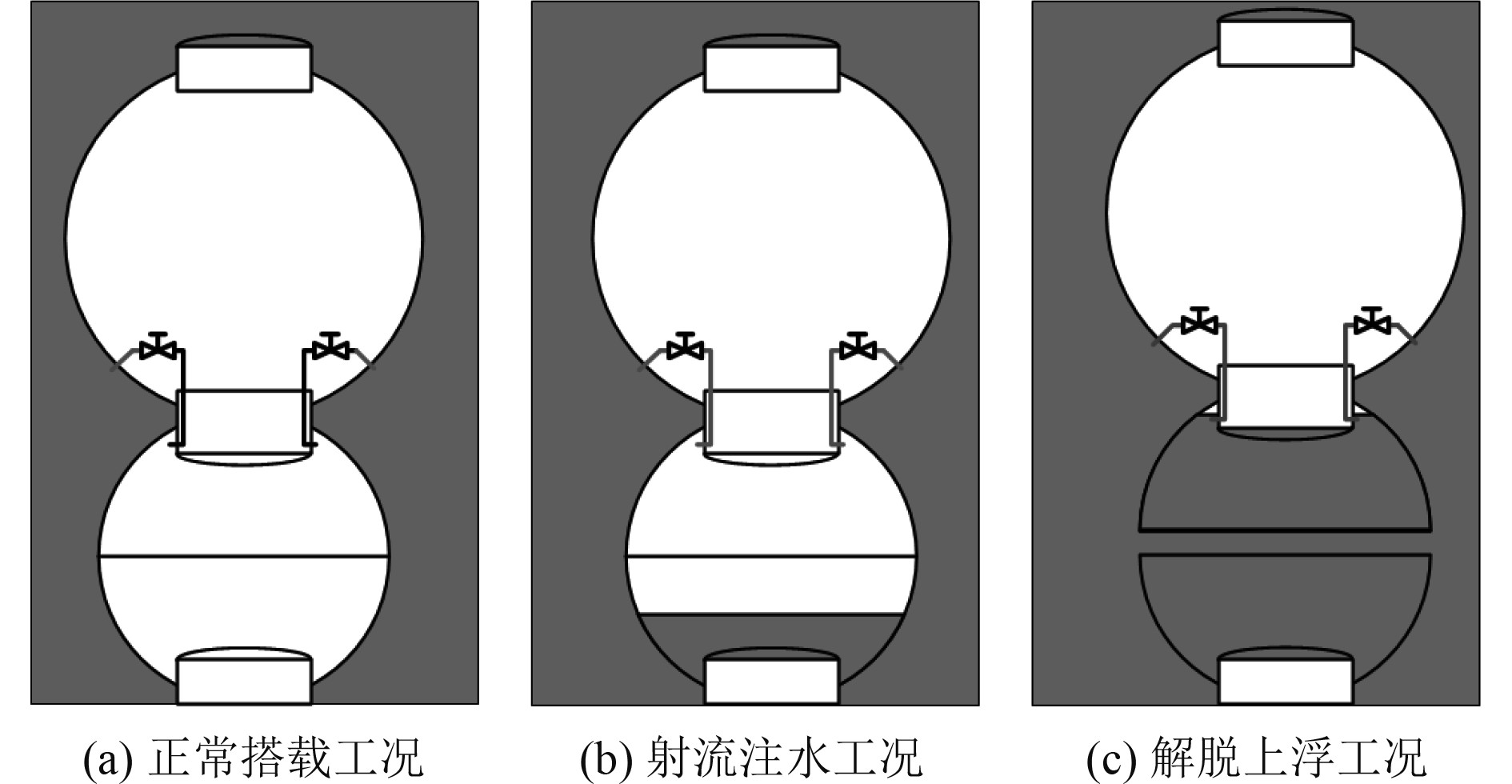

正常搭载工况下,逃逸舱上围阱与载人潜器下围阱通过对接法兰连接,上、下围阱之间形成常压空腔(见图2(a))。需要应急逃逸时,失事人员先后打开下舱口盖和中舱口盖并向逃逸舱载人球转移,待人员全部转移后关闭舱口盖,随后手动开启注水管路截止阀,外界高压海水射流注入围阱空腔(见图2(b))。待围阱空腔内外压力一致时,逃逸舱在其自身正浮力及辅助机构顶推力作用下解脱上浮(见图2(c))。

|

图 2 逃逸舱使用工况 Fig. 2 The working condition of escape capsule |

LMS Amesim是一个多学科领域的复杂系统建模与仿真平台,已被工程机械行业和液压行业接受并推广应用[6]。深海逃逸舱射流注水均压过程中,恒压高压海水依次通过管路入口、管路、截止阀、弯头、管路出口进入密闭空腔,注水均压系统本质上可以作为液压系统来研究。本文根据逃逸舱简化模型及注水均压系统原理,采用Amesim软件进行建模。

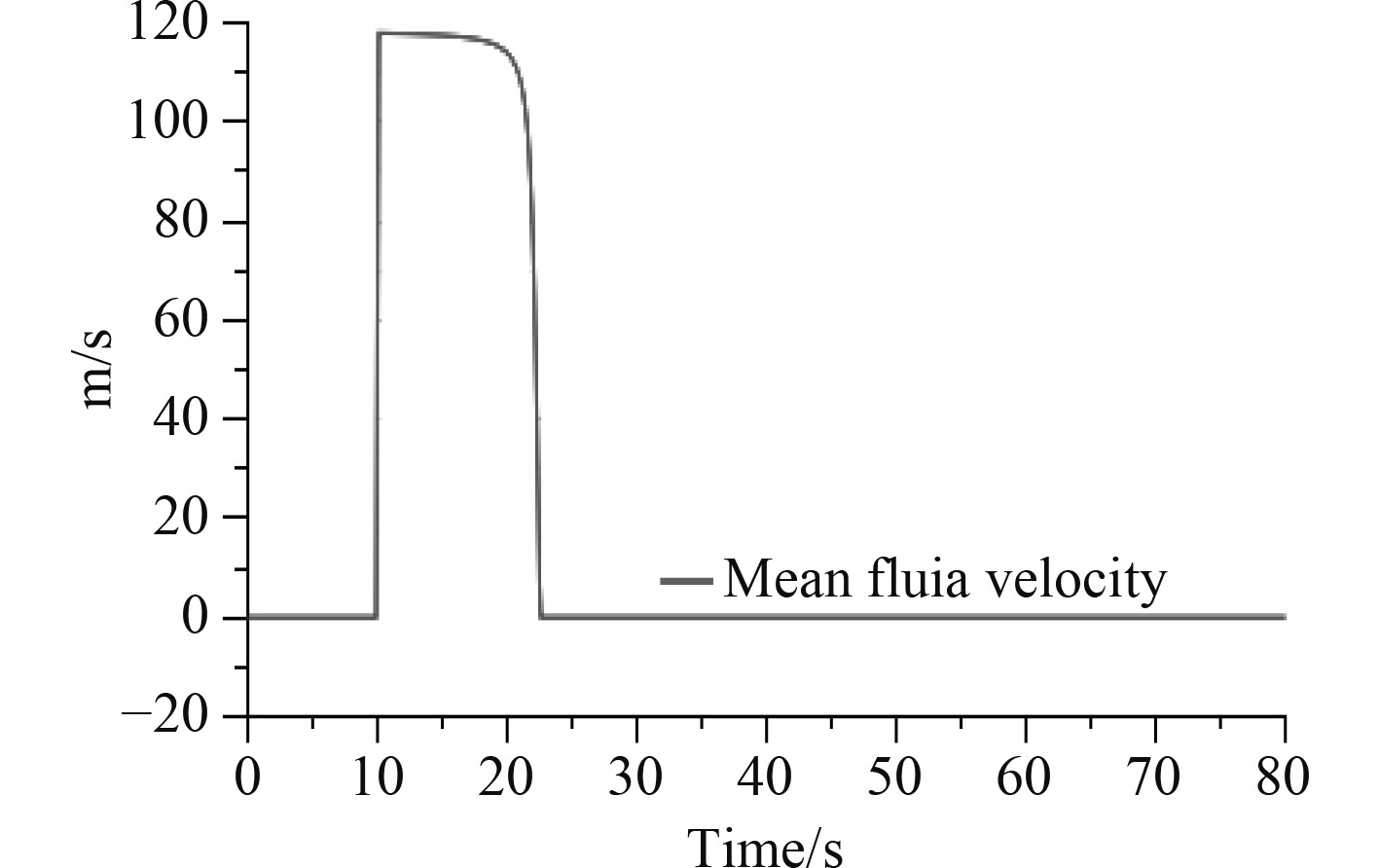

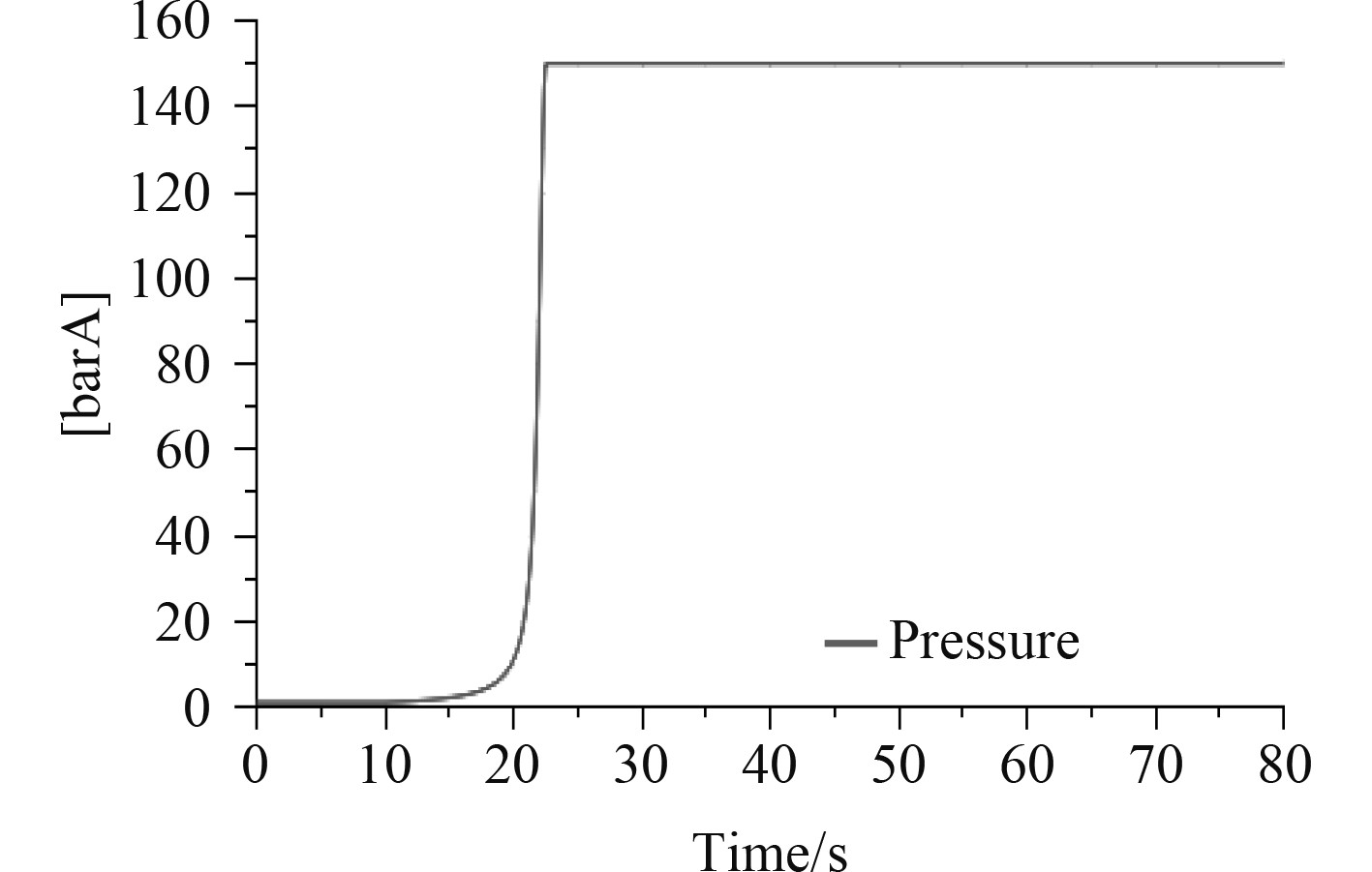

2.2 射流均压仿真与结果分析逃逸舱围阱空腔净体积为1 m3,初设管路进水口压力为150 bar,管路通径为20 mm,管路长度、弯头类型与实际情况一致,截止阀设定10 s后开启。所有计算结果数据采集点为单边管路出口处,得到管路出口流速随时间变化如图3所示,围阱腔内压力变化如图4所示。

|

图 3 进水口压力150 bar、管径20 mm时射流流速图 Fig. 3 The diagram of jet flow velocity when the inlet pressure is 150 bar and the pipe diameter is 20 mm |

|

图 4 进水口压力150 bar、管径20 mm时腔内压力变化图 Fig. 4 The diagram of pressure changes when the inlet pressure is 150 bar and the pipe diameter is 20 mm |

由图3可知,开启截止阀瞬间射流速度最大,其值为117.93 m/s,流速缓降一段时间后骤减,经过12.6 s流速变为0,此时腔内压力达到150 bar(见图4),内外压力一致,注水均压完成,整个过程中射流最大流速为117.93 m/s,注水时间为12.6 s。

2.3 射流均压理论计算结果对比根据伯努利方程:

| $ P+\frac{1}{2} p^{2}+p gh= 常数,$ | (1) |

理想气体状态方程:

| $ P V=n R T ,$ | (2) |

管路沿程阻力达西公式:

| $ P_{f}=\left(\lambda p L v^{2}\right) / 2 D ,$ | (3) |

注水体积与流速的微分方程:

| $ \mathbb{V}=\int_{0}^{t} S v {\rm{d}} t ,$ | (4) |

可列出注水时间t与注水速度v的微分方程为:

| $ \frac{{\rm{d}}t}{{\rm{d}}v}=-\frac{4d(d+\lambda L)\rho v_0 P_0 S}{[(D+\lambda L)\rho Sv^2-2DP_1S]^2}。$ | (5) |

式中:

利用Matlab求解得出注水时间为13.46 s,与Amesim仿真结果接近,说明射流注水均压的仿真结果可靠有效。

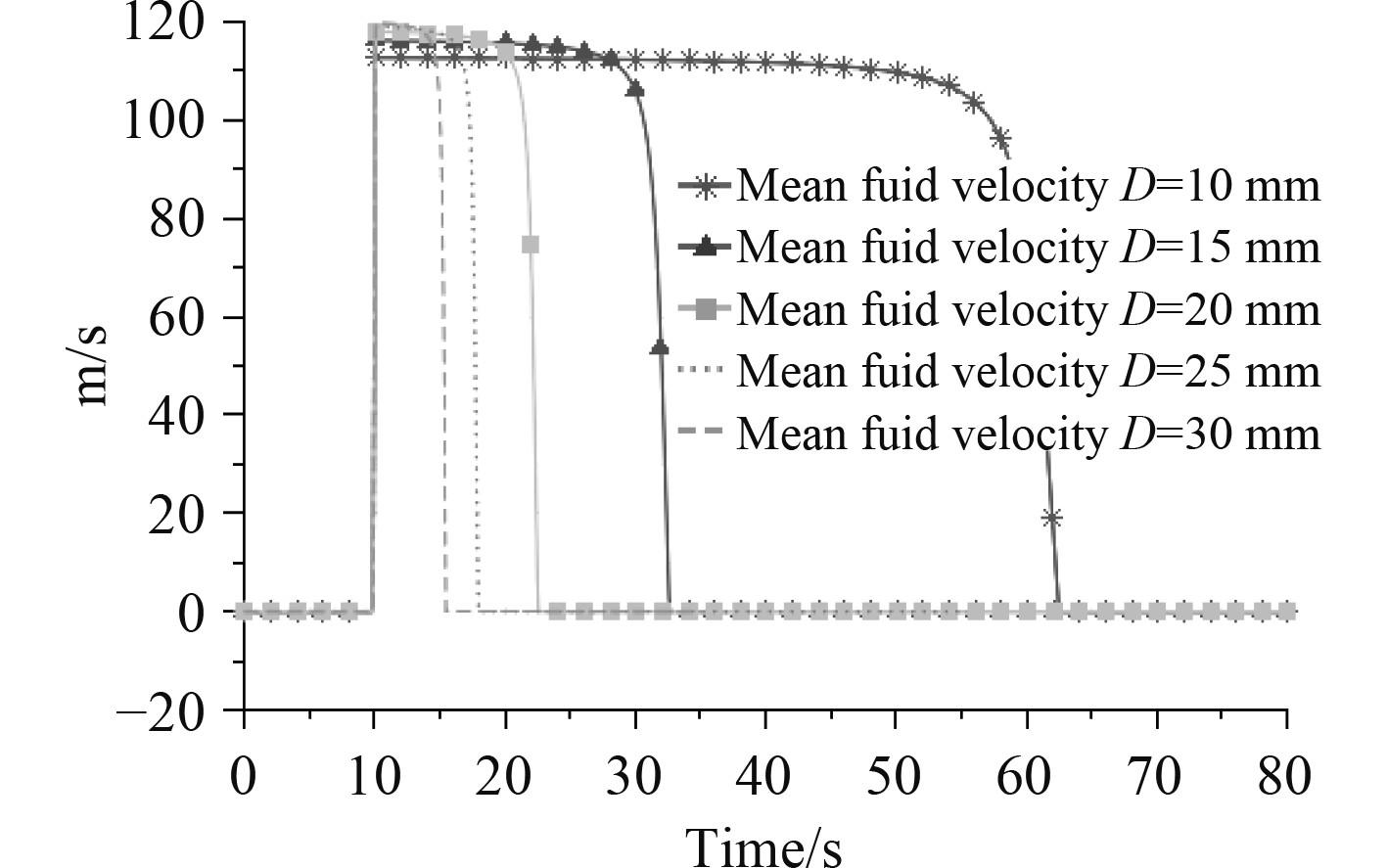

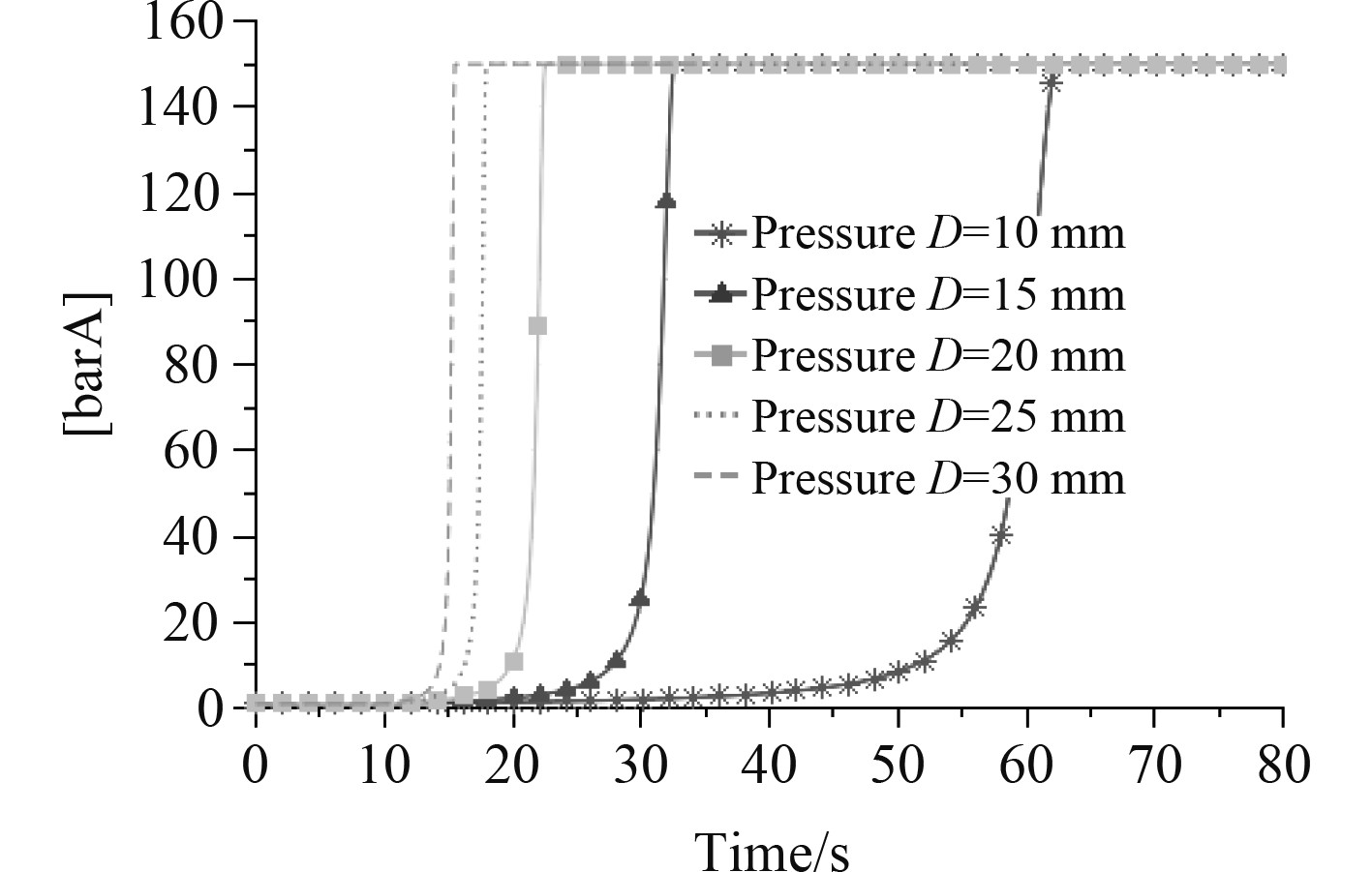

2.4 水压、管径对射流速度及注水时间的影响分析按照上述方法,设定管路进水口压力为150 bar,管路通径分别为10 mm,15 mm,20 mm,25 mm,30 mm,得到进水口水压一定、不同管径的射流速度随时间变化如图5所示,围阱腔内压力变化如图6所示。

|

图 5 进水口压力150 bar、不同管径下射流流速图 Fig. 5 The diagram of jet flow velocity in different diameter when the inlet pressure is 150 bar |

|

图 6 进水口压力150 bar、不同管径下腔内压力变化图 Fig. 6 The diagram of pressure changes in different diameter when the inlet pressure is 150 bar |

可知,外界海水压力一定的条件下,管路通径对出口最大流速影响较小,射流最大流速随管路通径增大仅略微增大。

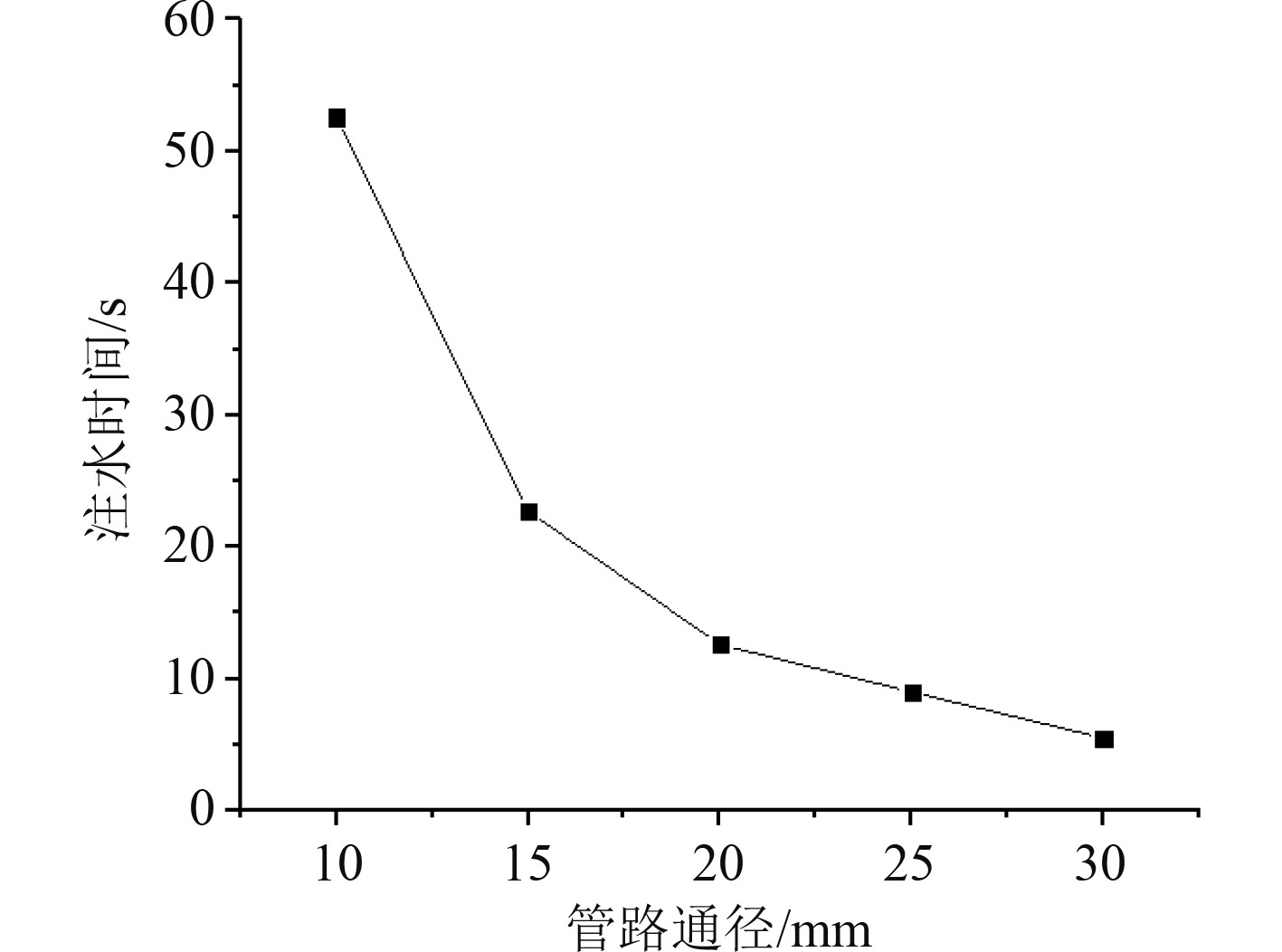

由图7可知,注水时间随管路通径增大而明显减小,且管径在10~20 mm区间内,注水时间变化幅度较大;管径在20~30 mm区间内,注水时间变化幅度较小。

|

图 7 注水时间随管路通径变化图 Fig. 7 The diagram of water injection time varying with pipe diameter |

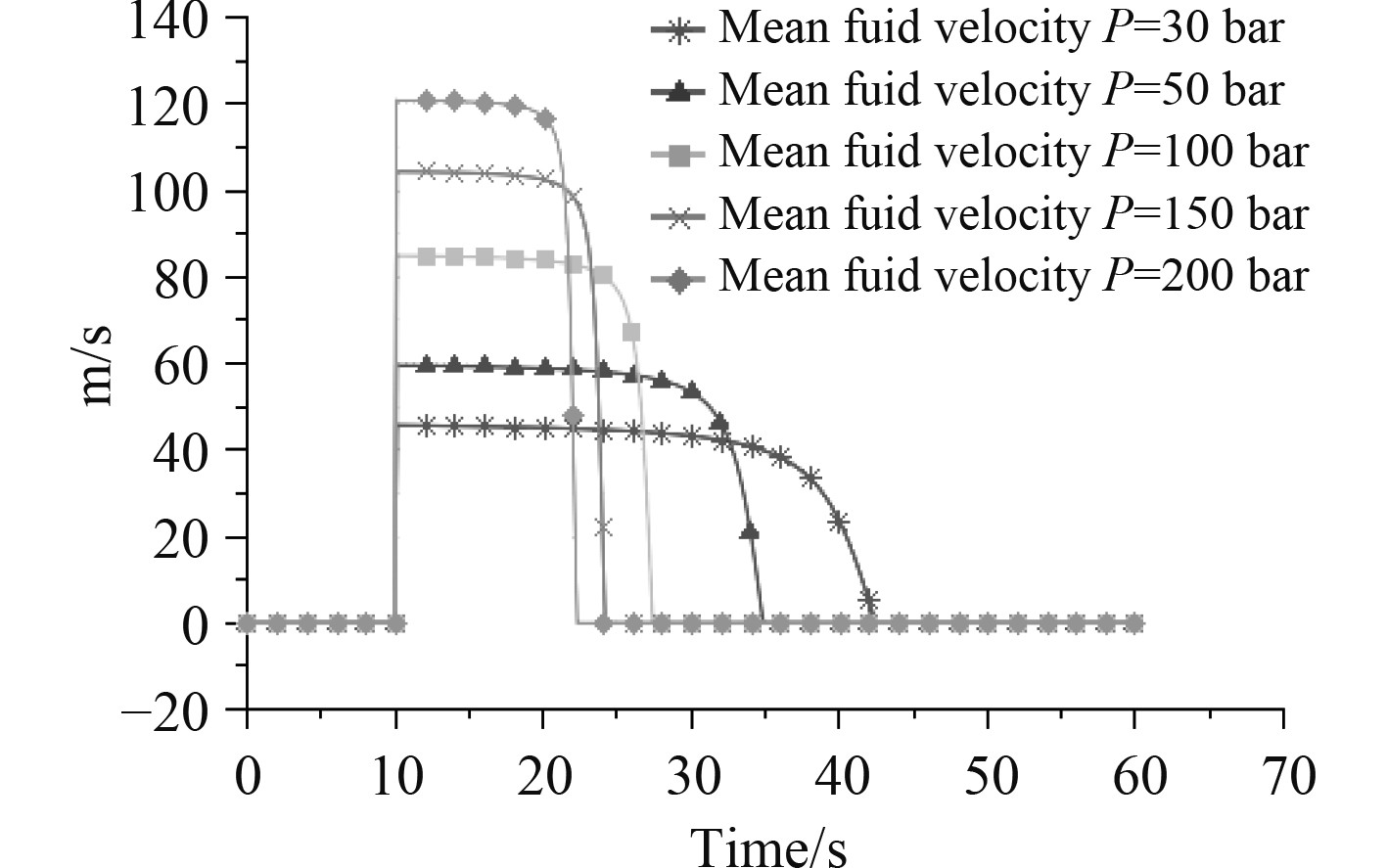

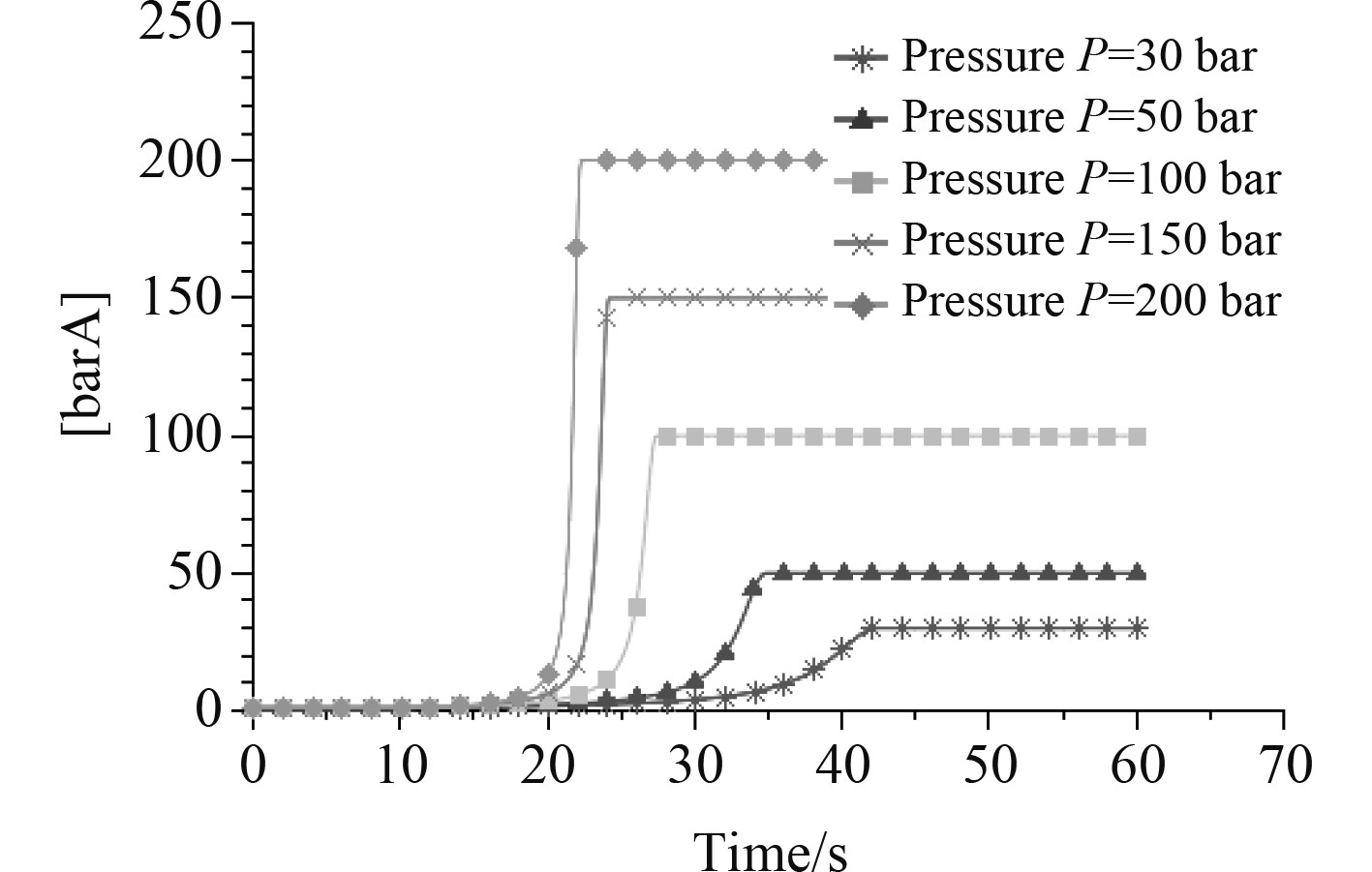

若设定管路通径为20 mm,管路进水口压力分别为30 bar,50 bar,100 bar,150 bar,200 bar,得到管路通径一定、不同进水口水压下射流速度随时间变化如图8所示,围阱腔内压力变化如图9所示。

|

图 8 管径20 mm、不同进水口水压下射流流速图 Fig. 8 The diagram of jet flow velocity in different inlet pressure when the pipe diameter is 20 mm |

|

图 9 管径20 mm、不同进水口水压下腔内压力变化图 Fig. 9 The diagram of pressure changes in different inlet pressure when the pipe diameter is 20 mm |

可知,管路通径一定的条件下,射流流速随外界海水压力增大而显著增大,注水时间随海水压力增大而明显减小。显然,外界海水压力对射流速度及注水时间有显著影响。

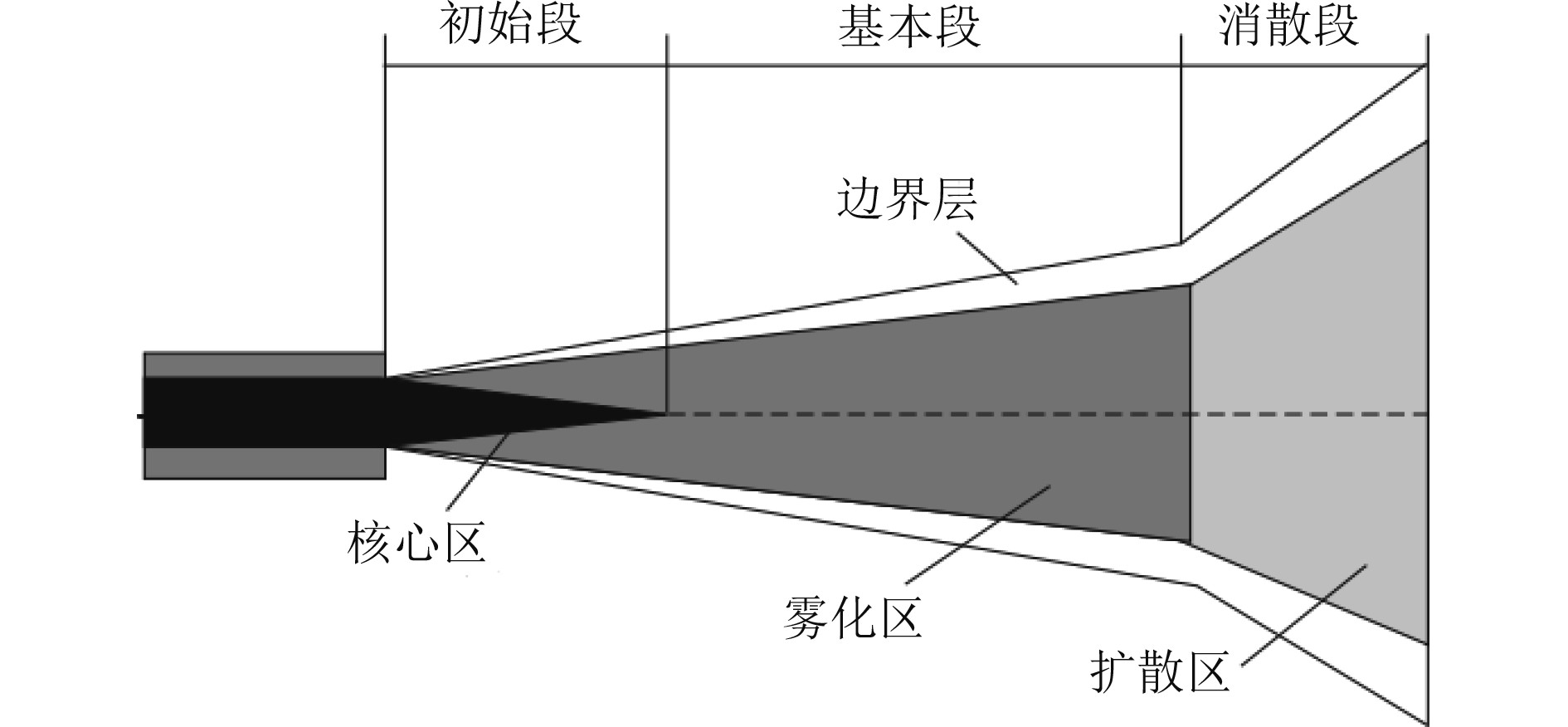

3 射流冲击压力的仿真计算Leu等[7]探讨提出了高压水射流的基本结构,如图10所示。射流结构分为初始段、基本段、消散段3个阶段。射流离开喷嘴后会与环境介质发生剧烈的能力交换,但有一段位于中心线附近的射流保持着初始速度,这部分被叫做等速核心,射流在基本段和消散段的轴向流速和动压力都逐渐衰减。

|

图 10 高压水射流基本结构图 Fig. 10 Basic structure diagram of water jet |

考虑到逃逸舱注水均压管路有弯头,且出口前端逃逸舱结构距离较近等特点,需要对均压管路弯头、逃逸舱结构所受射流冲击压力进行计算,为管路及结构设计提供参考。

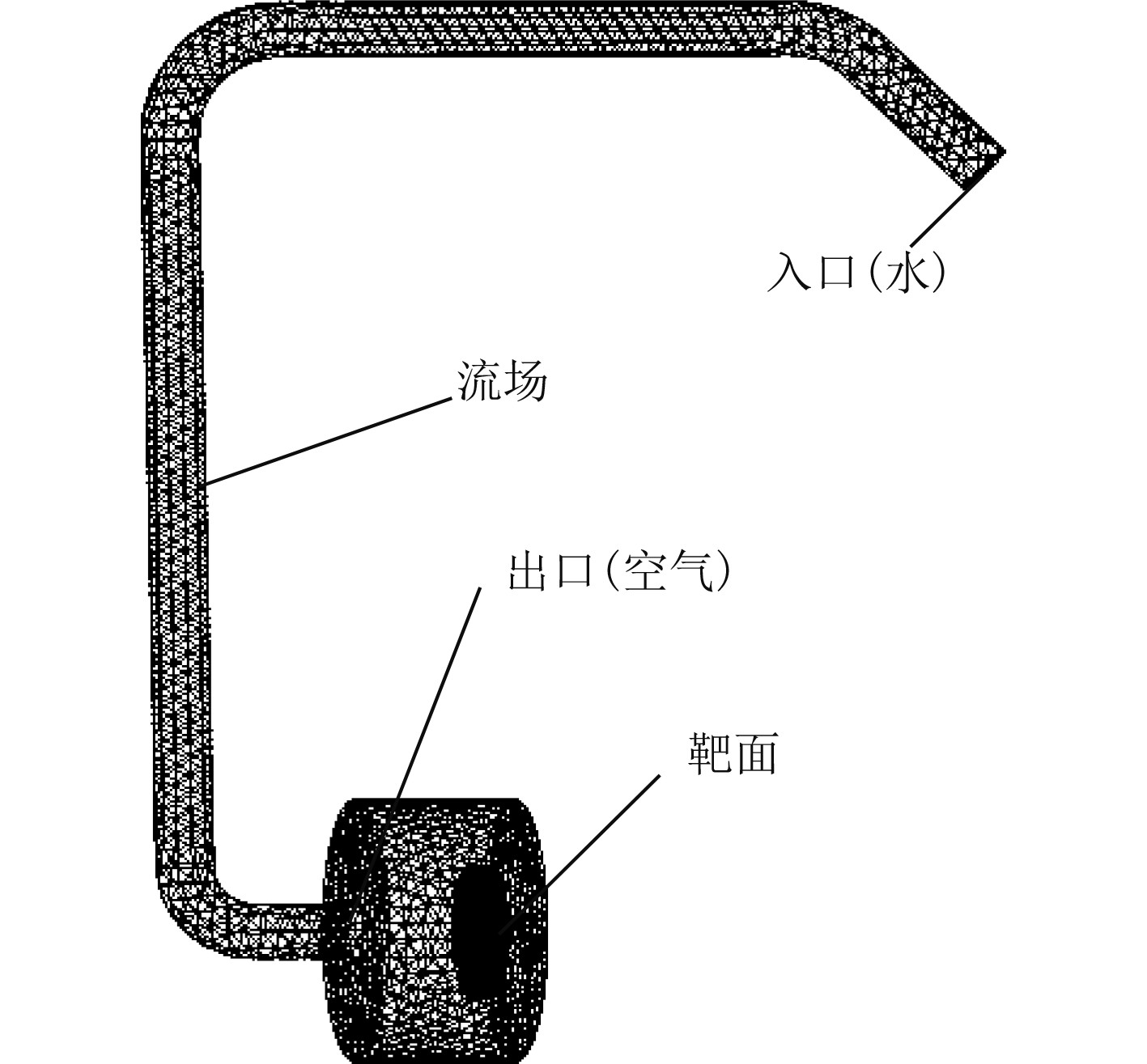

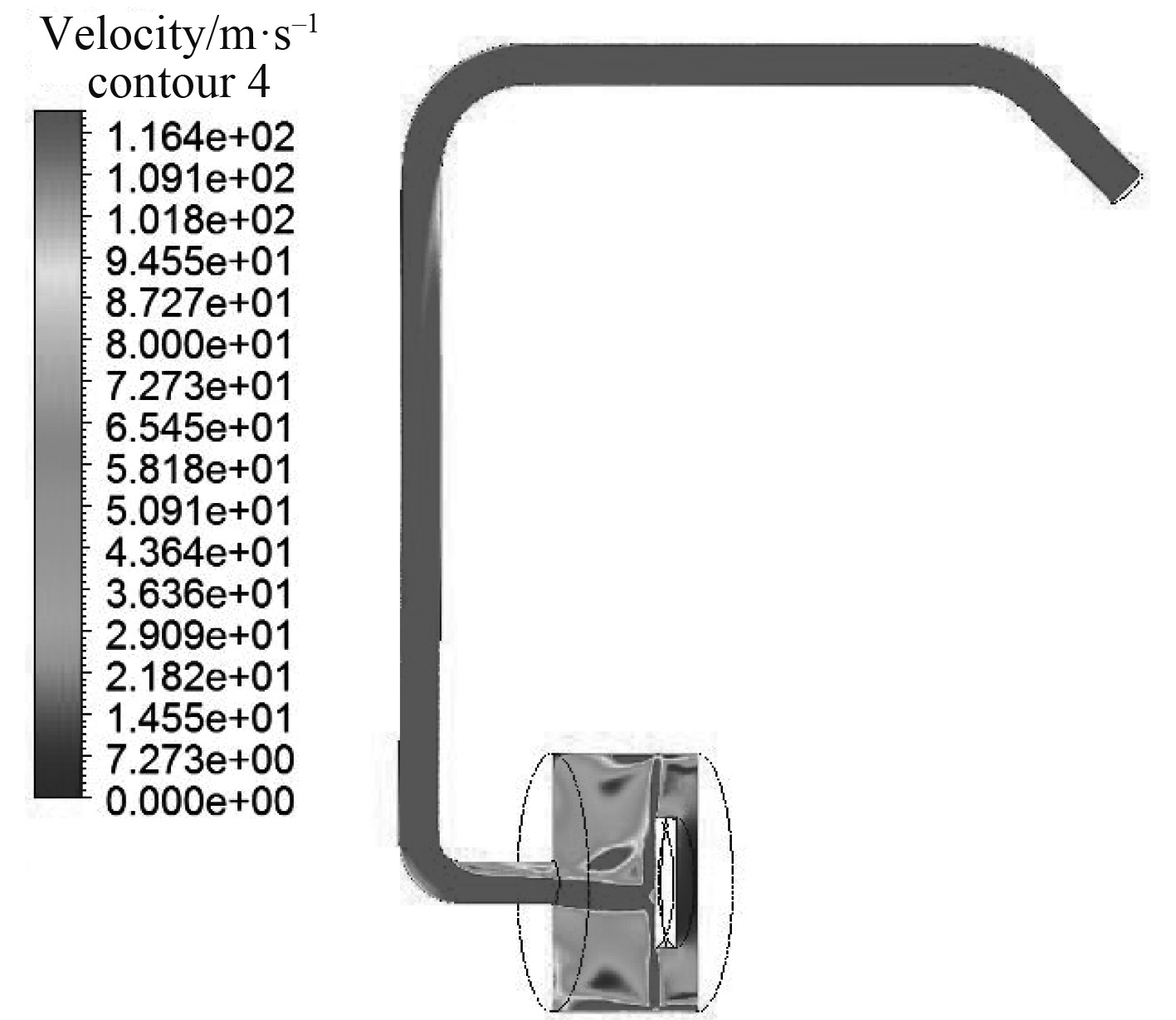

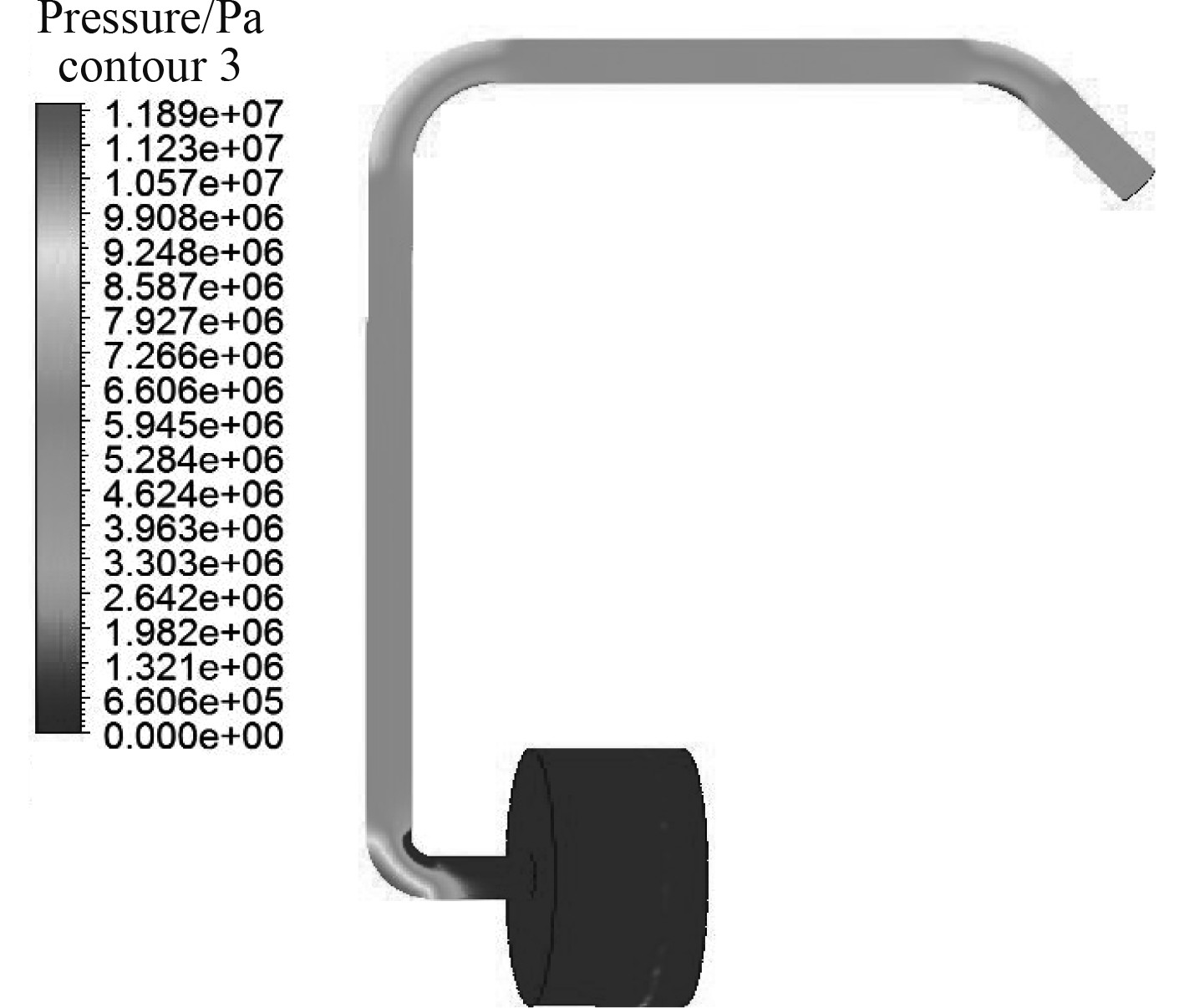

3.1 基于Fluent软件的计算模型逃逸舱注水均压结构模型如图11所示,由于2根注水管路型号相同、对称布置,可取其中一边作为计算模型。初设管路进水口压力为150 bar,管径为20 mm,在管路出口前端50 mm处设置直径100 mm的目标靶面,以获取管路及目标靶面的冲击压力,如图12所示。

|

图 11 逃逸舱注水均压结构图 Fig. 11 Structure diagram of water injection in escape chamber |

|

图 12 射流流场与靶面模型及其网格划分图 Fig. 12 The model and mesh generation of jet flow field and target surface |

由第2节Amesim仿真结果可知,在开始注水瞬间射流流速最大,因此注水过程中射流冲击压力的最大值也出现在注水初始阶段,此时注水空腔体积对射流流速及冲击力影响甚微[8]。为了简化计算过程,可在管路出口与靶面之间设定较小空间的空气区域边界,空气压力设为一个标准大气压。对计算模型进行网格划分,得到流场及靶面的网格划分图(见图12)。

3.2 射流冲击仿真及结果分析在外界高压海水作用下,海水通过通海管路进入空腔形成射流,射流流经管路时会对弯头产生一定的冲击压力,射流离开管路出口仍具有较高的流速,其与环境介质之间形成的边界层上存在着极大的速度差,使得射流与空气产生质量与动量交换,这种交换从边界层向中心发展,因此在射流流体的每个截面中心的速度最大,对应冲击压力也最大。射流速度云图如图13所示,射流对管路及靶面的冲击压力云图如图14所示。

|

图 13 射流速度云图 Fig. 13 Jet velocity cloud diagram |

|

图 14 射流对管路冲击压力云图 Fig. 14 Cloud diagram of jet impact pressure on pipeline |

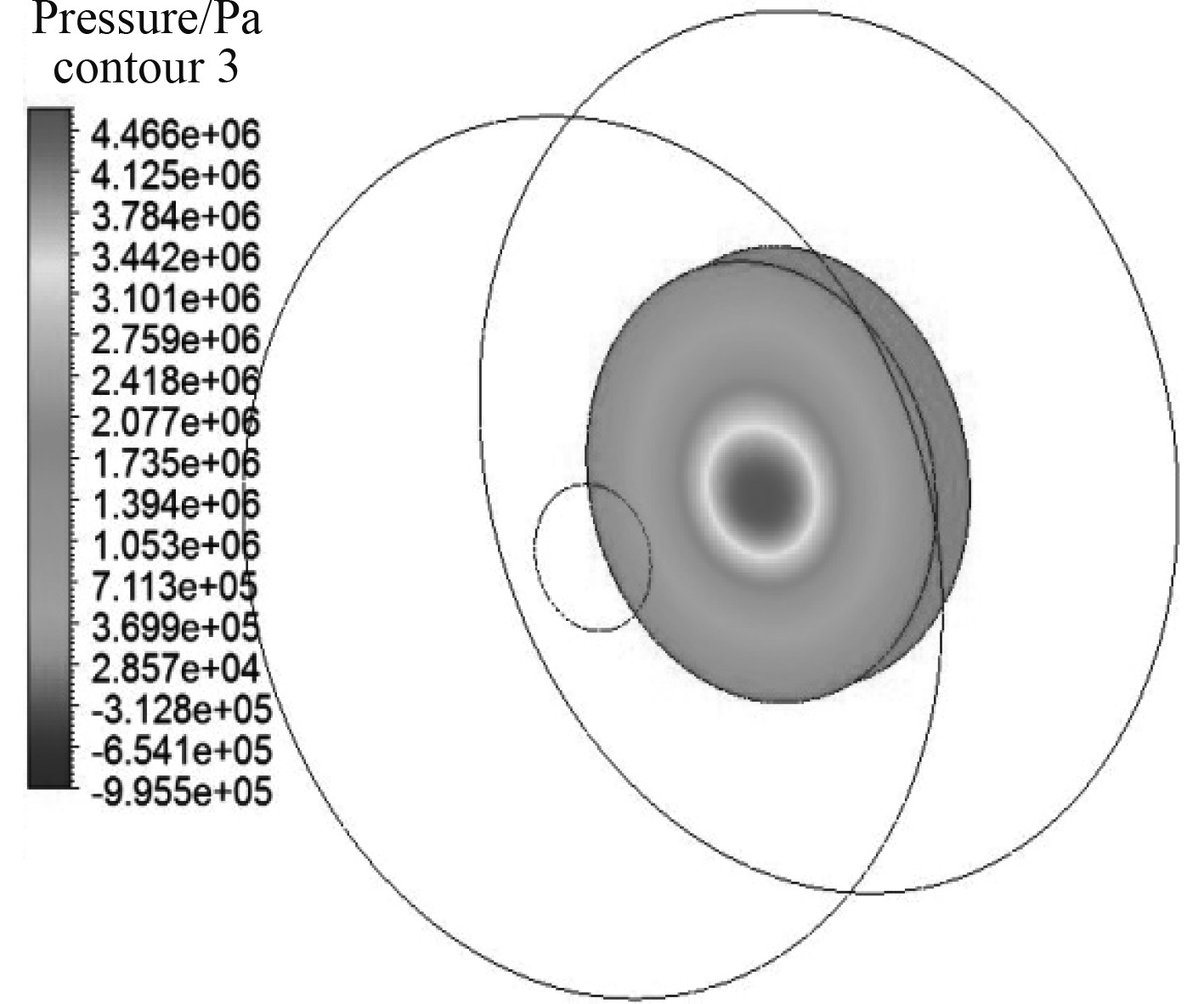

当外界海水压力为150 bar、管径为20 mm时,由图13可知,管路出口射流流速约为116.4 m/s,该值与Amesim软件仿真结果117.93 m/s接近,进一步证实了本文采用的2种仿真方法可靠有效。由图14可知,射流对管路的最大冲击压力发生在底部弯头处,最大冲击压力值为11.89 MPa。由图15可知,射流对靶面的最大冲击压力发生在靶面近圆心处,其最大值为4.64 MPa,冲击压力由圆心向四周逐渐减小;计算获取射流对靶面的冲击力为2999.57 N。

|

图 15 射流对靶面冲击压力云图 Fig. 15 Cloud diagram of jet impact pressure on target surface |

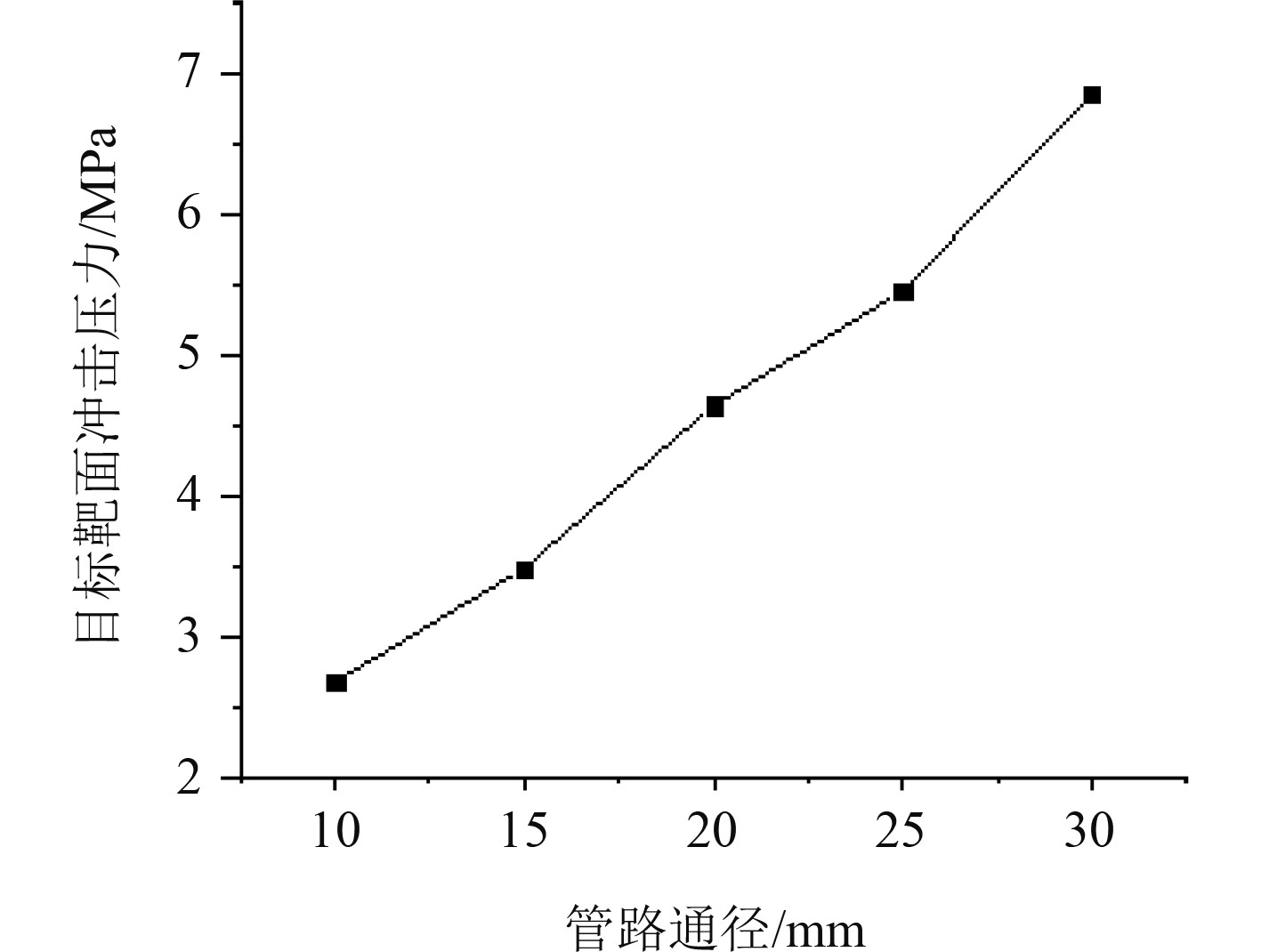

按照上述方法,更改管路通径分别为10 mm,15 mm,25 mm,30 mm,经过仿真计算得到不同管径下射流对管路、靶面的冲击压力如表1所示。

|

|

表 1 不同注水管径下射流对管路、靶面冲击压力值 Tab.1 The impact pressure of jet on pipeline and target surface under different pipe diameters |

由表1可知,外界海水压力一定时,不同管径下射流对管路冲击压力较为接近,其值随管径的增大有缓慢减小趋势;射流对靶面冲击压力、冲击力随管径的增大而明显增大,呈直线增长趋势,如图16和图17所示。

|

图 16 不同管径下射流对靶面冲击压力变化曲线 Fig. 16 Impact pressure curves of jet on target surface under different pipe diameters |

|

图 17 不同管径下射流对靶面冲击力变化曲线 Fig. 17 Impact force curves of jet on target surface under different pipe diameters |

可见,注水管路通径对注水时间及射流冲击压力有着直接影响,随着管径的增大,注水时间减小,而射流对目标靶面的冲击压力增大,注水时间与冲击压力两者之间存在矛盾冲突关系。因此,在逃逸舱注水均压系统设计过程中,应权衡利弊,选取合适的管路通径,本文的计算与分析结果为管径的选取提供参考。

4 结 语1)逃逸舱射流注水过程中,当外界海水压力一定时,管路通径对出口最大流速影响较小,最大流速随管路通径增大而略微增大;注水时间随管路通径增大而明显减小,且速度变化幅度随管径增大而逐渐减小,本案例中管径20 mm是速度变化幅度的临界点。

2)当管路通径一定时,射流流速随外界海水压力增大而显著增大,注水时间随海水压力增大而明显减小。

3)当外界海水压力一定时,管路通径对管路所受冲击压力影响较小,其值随管径的增大有缓慢减小趋势;而射流对目标靶面的冲击压力、冲击力随管径增大而明显增大,呈直线增长趋势。

4)外界海水压力一定时,管径对注水时间和射流冲击的影响作用是相向冲突的,应选取合适的管径以权衡利弊,针对本文研究模型,在15 MPa海水压力下选择20 mm管径较为合适。

| [1] |

张立祥, 许夏, 魏文鹏. 基于Ansys Workbench与Fluent的高压水射流流场分析[J]. 煤矿机电, 2016(4): 54-55,58. |

| [2] |

屈长龙, 王喜顺. 基于FLUENT的高压水射流除锈的流场仿真及射流参数优化[J]. 机械与电子, 2016, 34(2): 24-27. |

| [3] |

刘智谋, 毛桂庭, 柯熠, 等. 高压水射流冲击刚壁压力分布规律研究[J]. 矿冶工程, 2016, 36(5): 13-16. |

| [4] |

顾中华, 张鑫, 鄢东洋, 等. 高压射流冲击对贮箱结构的影响分析[J]. 强度与环境, 2019, 46(4): 19-24. |

| [5] |

周笑飞, 姜毅, 牛钰森, 等. 水下发射发射筒注水情况仿真分析[J]. 现代防御技术, 2014, 42(1): 123-126. |

| [6] |

王勇亮, 卢颖, 赵振鹏, 等. 液压仿真软件的现状及发展趋势[J]. 液压与气动, 2012(8): 1-4. |

| [7] |

LEU M C, MENG P. Mathematical modeling and experimental verification of stationary water jet cleaning process [J]. Journal of Manufacturing Science and Engineering, 1998(120): 571 579.

|

| [8] |

王三武, 毛龙, 杨涛, 等. 基于FLUENT的两种管道内流体分析[J]. 机械, 2011

|

2022, Vol. 44

2022, Vol. 44