近年来,人类对能源的需求越来越大,陆地油气资源难以满足需求,而海洋中蕴藏着丰富的自然资源,于是,科研人员对海洋开展了大量的研究工作,耐压结构作为深海探测的重要工具之一,也得到了迅速发展。

关于耐压结构方面,国内外学者都进行了相关研究,并取得了不错的进展。于昊等[1]基于非线性有限元方法,考虑碰撞过程的结构接触与摩擦以及潜器水下碰撞的附加水质量的影响,建立了一种预报潜器水下碰撞动力响应的分析方法。周军等[2]更好地模拟和分析潜艇舷间多层阵列结构碰撞后的变形损伤特征及能量耗散特点。孙清磊等[3]采用非线性瞬态有限元软件,对不同静水压力下,环肋圆柱壳受不同形状撞击体撞击的过程进行数值仿真。孙登成等[4]通过潜艇结构进行等比例实体建模,分析了碰撞中潜艇结构的损伤特性。Chatterton M等[5]模拟了鱼雷对潜艇耐压壳的碰撞。

环肋是耐压结构的重要结构之一,通过对环肋的研究,一方面可以有效提高耐压结构的性能,另一方面可以在保证结构承载力的前提下减少预算。环肋分为外环肋和内环肋,本文只考虑内环肋。

1 材料模型 1.1 耐压圆柱壳潜器由于其工作环境的特殊性,使用的材料方面需要有足够的抗腐蚀性,而钛及钛合金在这方面的优点较为突出,因此备受研发人员的青睐。目前,潜器中也应用有一些钛合金构件。本文选用TC4钛合金作为耐压圆柱壳的材料,采用Johnson-cook本构模型:

| $ \sigma=\left(A+B \varepsilon^{*}\right)\left[1+C\left(\frac{\dot{\varepsilon}}{\dot{\varepsilon}_{0}}\right)\right]\left[1-\left(T^{*}\right)^{m}\right] 。$ |

式中:A,B,n,C,m为材料参数;

具体参数如表1所示。

|

|

表 1 钛合金(TC4)参数 Tab.1 Parameters of titanium alloy (TC4) |

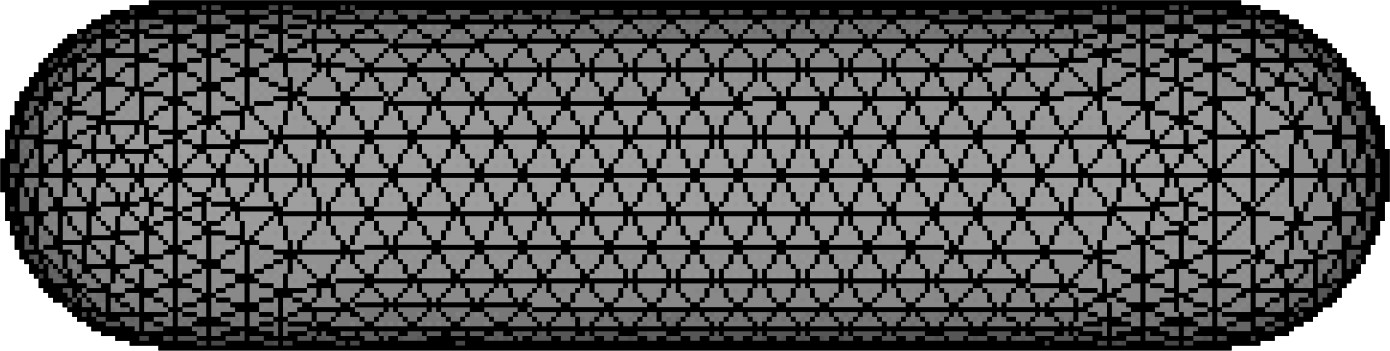

选取耐压圆柱结构中的一个舱段进行研究,采用Shell163单元进行网格划分,具体模型见图1,具体结构参数见表2。

|

图 1 耐压圆柱壳模型 Fig. 1 Pressure cylindrical shell model |

|

|

表 2 圆柱耐压结构参数 Tab.2 Structural parameters of cylinder under pressure |

用图2的刚性体作为碰撞体,采用soild163进行网格划分,其中半球直径400 mm,圆柱体直径400 mm,长为1200 mm,由于在刚性体中添加的有质量单元,因此刚性体质量变大,约为14.3 t。

|

图 2 碰撞体模型 Fig. 2 Collision body mode |

环肋与壳板在碰撞过程中都起着至关重要的作用,为了能够说明环肋和壳板在碰撞过程中的受力和能量吸收等问题,选取不同的碰撞位置,分别为肋间处和环肋处。设置碰撞体以3 m/s的速度在上述不同位置进行正碰。

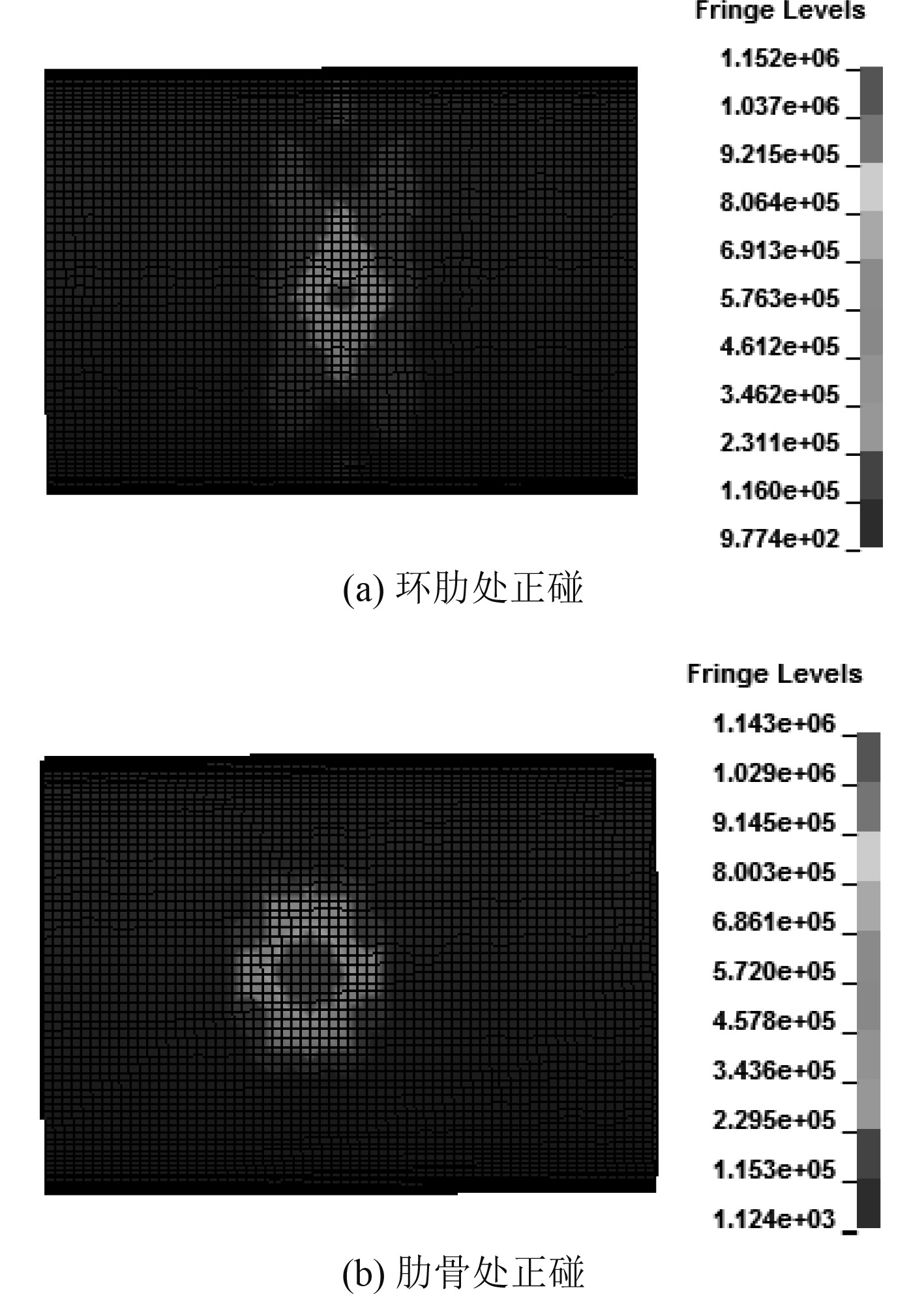

2.1.1 应力应变分析从图3的有限元仿真结果可以看出:1)碰撞时高应力区域主要集中在刚性体与耐压圆柱壳相接触部位,中心区域应力最大,距离接触区域较远处应力几乎为0;2)在环肋处发生正碰时,内部环肋是主要的受力构件,并且环肋的腹板最先失效;3)在肋间正碰时,壳板最先与刚性体发生接触,壳板发生变形,随后 “挤压”环肋,环肋开始受力,在碰撞过程中,壳板最先失效,并且产生了较大变形,是主要的受力构件。

|

图 3 不同位置下正碰的应力云图 Fig. 3 Stress nephogram of frontal impact at different positions |

表3为最大能量应力比较表。可以看出,最大应力/应变均出现在刚性体与耐压圆柱壳接触部位。在不同位置的碰撞仿真中,环肋处碰撞的应力/应变最大,应力为1.152 E9 Pa,应变为5.23E-2,在肋间正碰状态下的应变稍大一点,为5.30E-2。这是因为,在肋间正碰时,与刚性体相接触部位没有环肋直接支撑,相对较“软”,应变较大;在环肋处正碰时,碰撞位置有环肋直接支撑,因此应变较小 。

|

|

表 3 最大应力应变比较表 Tab.3 Comparison of maximum stress and strain |

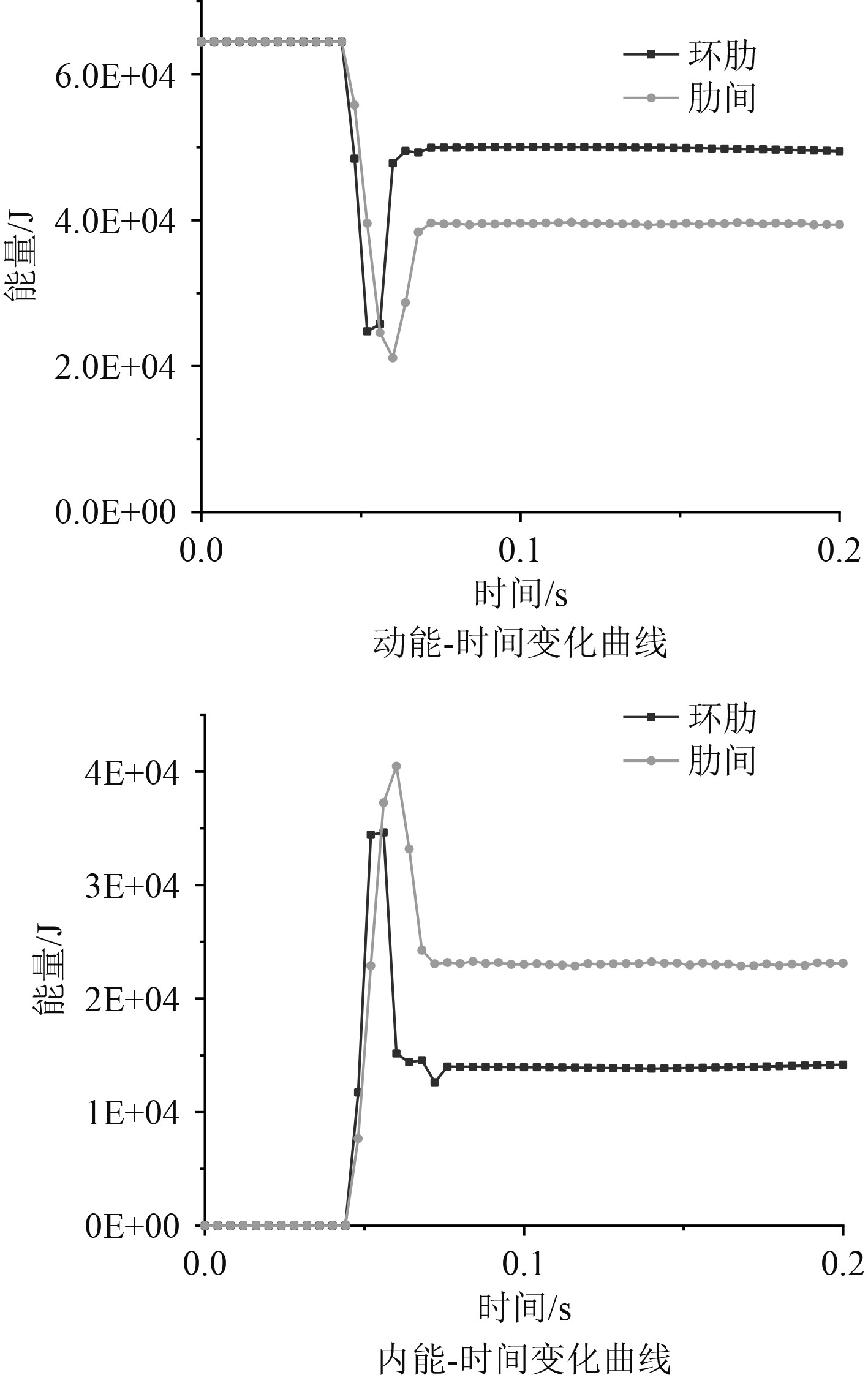

图4为碰撞过程的能量变化曲线。可以看出,总体上能量变化曲线的趋势一致,刚性体与耐压圆柱壳开始接触时,系统动能逐渐减小,内能逐渐增大,达到最大位移后,系统动能增大,内能减小,直到二者完全分离后,系统动能内能趋于稳定状态。系统的总能量一部分能量转化为了系统的内能,一部分转化为了系统的动能,还会产生一部分阻尼能、滑移能等。在肋间正碰时转化的系统内能明显多于在环肋处正碰转化的系统内能,这是因为,肋间正碰时最大应变略大,并且结构整体的变形及其损伤面积较大,因此转化的内能较多,相对应的,碰撞过后系统整体的动能较小。

|

图 4 能量-时间变化曲线 Fig. 4 Energy-time history curve |

表4为各构件吸能汇总表。可以看出:1)撞击位置发生变化,系统的总吸能占比会发生变化,在肋间碰撞时系统吸能大于在环肋处碰撞;2)在环肋处碰撞时,环肋和壳板受到刚性体的直接冲击,几乎同时受力变形,壳板与刚性体接触面积较大,因此,壳板吸收的能量明显多于环肋;3)在肋间碰撞时,由于环肋没有受到刚性体的直接冲击,环肋吸收的能量较少,但壳板整体受损伤面积更大,因此,吸收了大部分的能量。这与相关文献[6]结果一致。

|

|

表 4 各构件吸能汇总表 Tab.4 Summary of energy absorption of each component |

在碰撞过程中,肋间正碰时,耐压圆柱壳吸收的能量最多,为了研究环肋间距对圆柱耐压壳耐撞性的影响,将计算刚性体以3 m/s的速度分别与环肋间距为400 mm,500 mm,600 mm的模型正碰。

2.2.1 应力应变分析表5为刚性体与不同环肋间距的耐压圆柱壳正碰状态下的最大应力/应变比较表。可知,环肋间距为600 mm时,正碰状态下达应力最大为1.182E9 Pa,应变最大为7.833E-2,肋骨间距为400 mm时,正碰状态下应力相对较小,为1.143 E9 Pa,应变也相对较小,为5.300E-2。随着环肋骨间距的增大,圆柱耐压壳的最大应力增大,同时形变量增大,耐压圆柱壳受损越严重,耐撞性方面性能越差。

|

|

表 5 最大应力应变比较表 Tab.5 Comparison of maximum stress and strain |

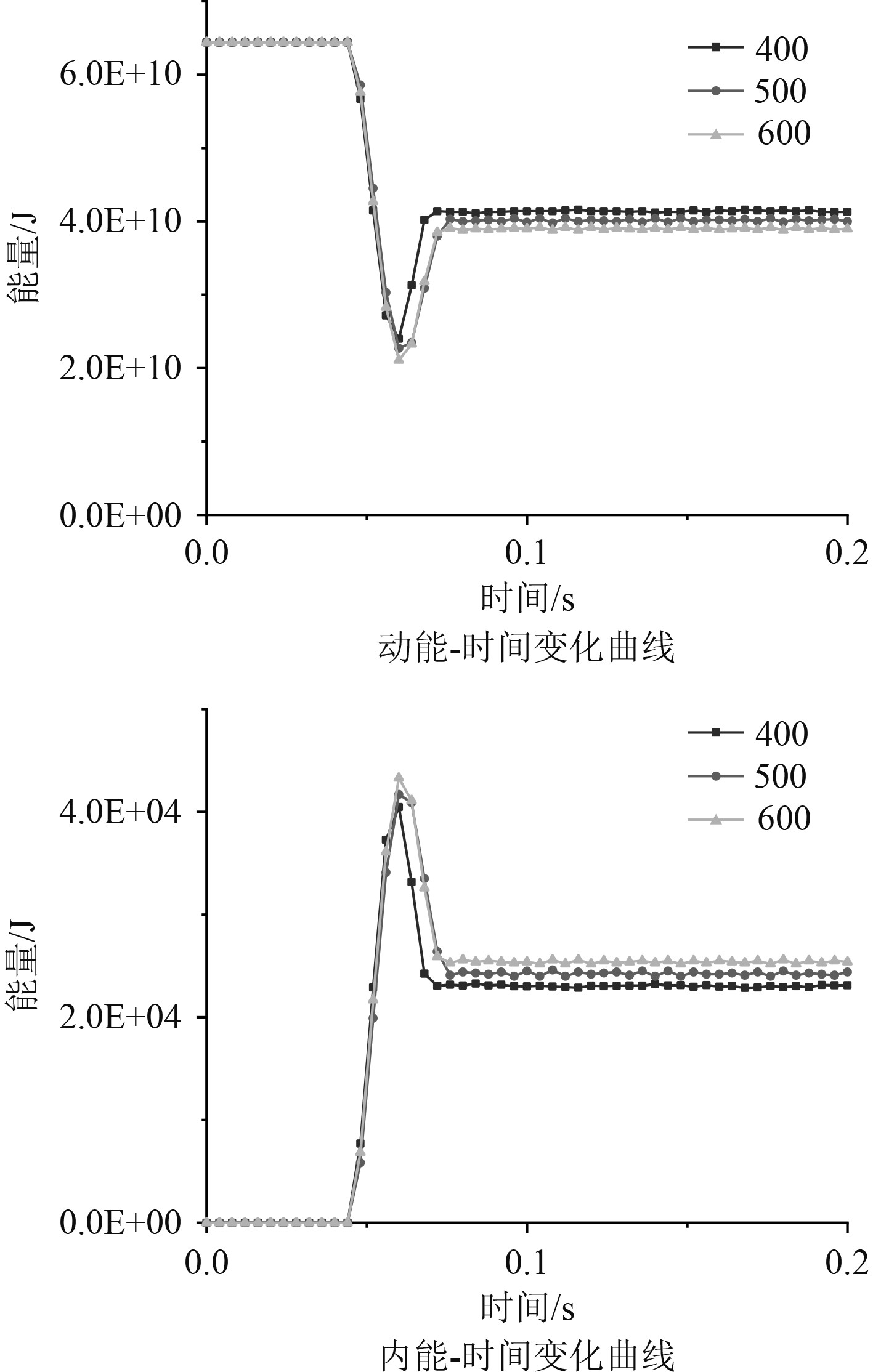

图5为3种不同间距的动能和内能变化曲线。可以看出,改变耐压圆柱壳的间距,并没有改变动能内能的变化趋势。碰撞开始时,系统的总能量为刚性体体的动能,随着刚性体体与耐压圆柱壳的接触,动能持续将低,同时系统内能逐渐增大,直到耐压圆柱壳形变量达到峰值,随后由于刚性体体和耐压圆柱壳相互分离,内能逐步转化为动能,直到二者完全分离,动能和内能趋于稳定。

|

图 5 能量-时间变化曲线 Fig. 5 Energy-time history curve |

从最终的吸能情况来看,环肋间距为400 mm时,壳板和环肋的变形和损伤面积较小,系统转化的内能较少,动能较多;环肋间距为600 mm时,壳板和环肋的变形和损伤面积较大,系统转化的内能较多,动能较少。增大环肋间距,对耐压圆柱壳的强度方面较为不利,在设计时,应适当降低环肋间距。

2.3 不同环肋形式的碰撞响应分析环肋的形式多种多样,选取5种不同形式的环肋进行研究,其中5种环肋的截面面积相等,1号环肋和2号环肋腹板高度相同,面板布置位置不同,3号环肋和4号环肋腹板高度相同,且面板长度与腹板高度相同,其具体尺寸见表6。

|

|

表 6 不同形式的环肋尺寸表 Tab.6 dimensions of different types of ring ribs |

表7为最大应力/应变对比表。可以看出:1)2号环肋耐压圆柱壳的应力/应变最大,应力为1.181E9Pa、应变为4.436E-2,3号环肋耐压圆柱壳的应力/应变最小;2)1号环肋耐压圆柱壳和2号环肋耐压圆柱壳的最大应力/应变相差不大,3号环肋耐压圆柱壳和4号环肋耐压圆柱壳的最大应力/应变几乎相同,说明环肋的腹板在碰撞过程中会对耐压圆柱壳的强度方面有较大的影响,面板的布置方式会对耐压圆柱壳的强度产生一定的影响,但影响不大;3)5号环肋耐压圆柱壳的最大应力/应变,大于3号和4号环肋耐压圆柱壳,小于1号和2号环肋耐压圆柱壳,说明环肋在设计过程中需要布置一定量的面板,可以起到增强耐压圆柱壳承载力的作用。

|

|

表 7 最大应力/应变比较表 Tab.7 Comparison of maximum stress and strain |

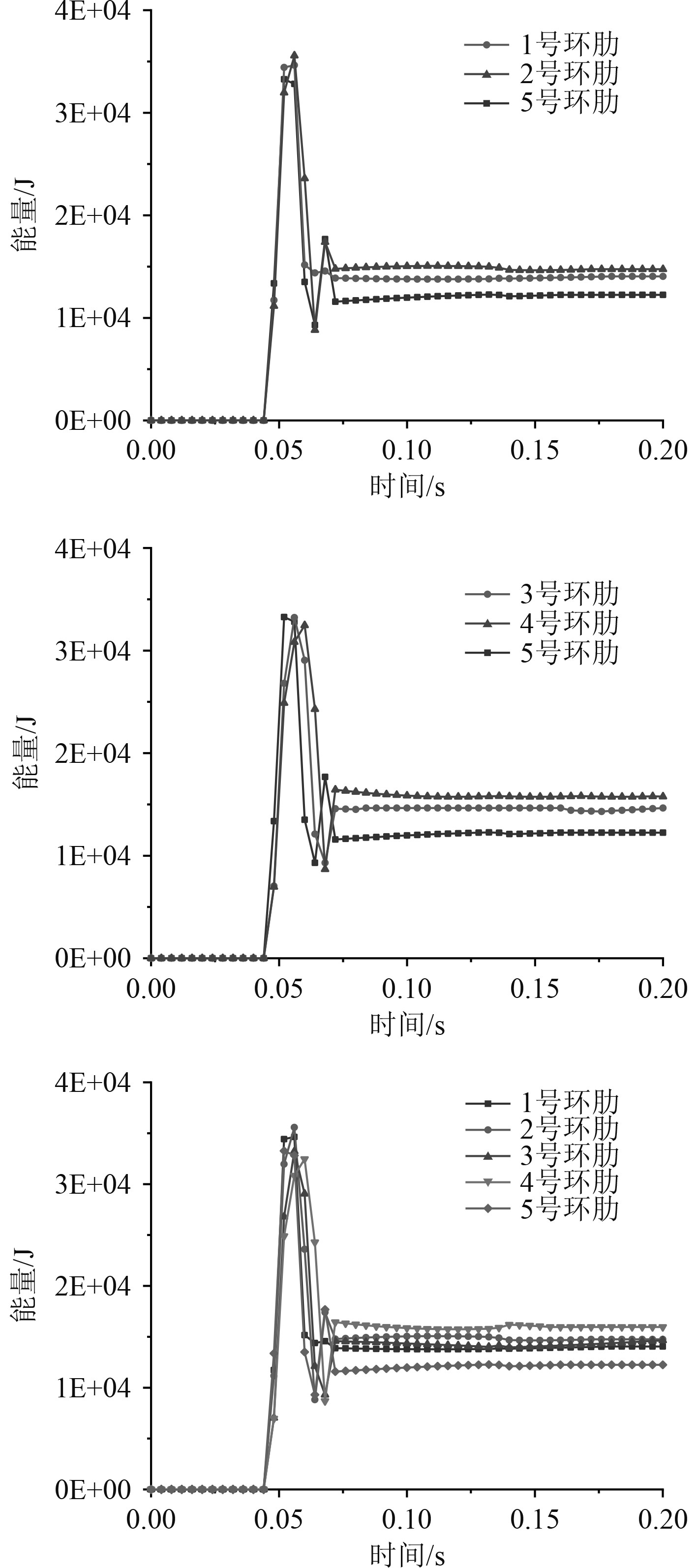

图6为不同形式的环肋耐压壳内能变化曲线。可以看出:1)不同形式的环肋内能变化曲线趋势基本一致,最开始时,碰撞体与圆柱耐压壳没有接触,系统内能为0,相互接触后,系统内能逐渐增大,同时圆柱耐压壳发生形变,直到圆柱耐压壳形变量达到峰值,同时内能达到峰值,随后由于刚性体和耐压圆柱壳相互分离,内能逐渐减小,直到二者完全分离,内能趋于稳定;2)通过对比可以发现,1号和2号环肋耐压圆柱壳、3号和4号环肋耐压圆柱壳,在碰撞过程中转化的内能相差不大,说明环肋的面板位置对整体的吸能产生的影响较小;3)5号环肋耐压圆柱壳转化的内能较少,动能较多,说明在相同的碰撞条件下,5号环肋耐压圆柱壳受到的损伤较少。

|

图 6 内能-时间变化曲线 Fig. 6 Internal Energy-time history curve |

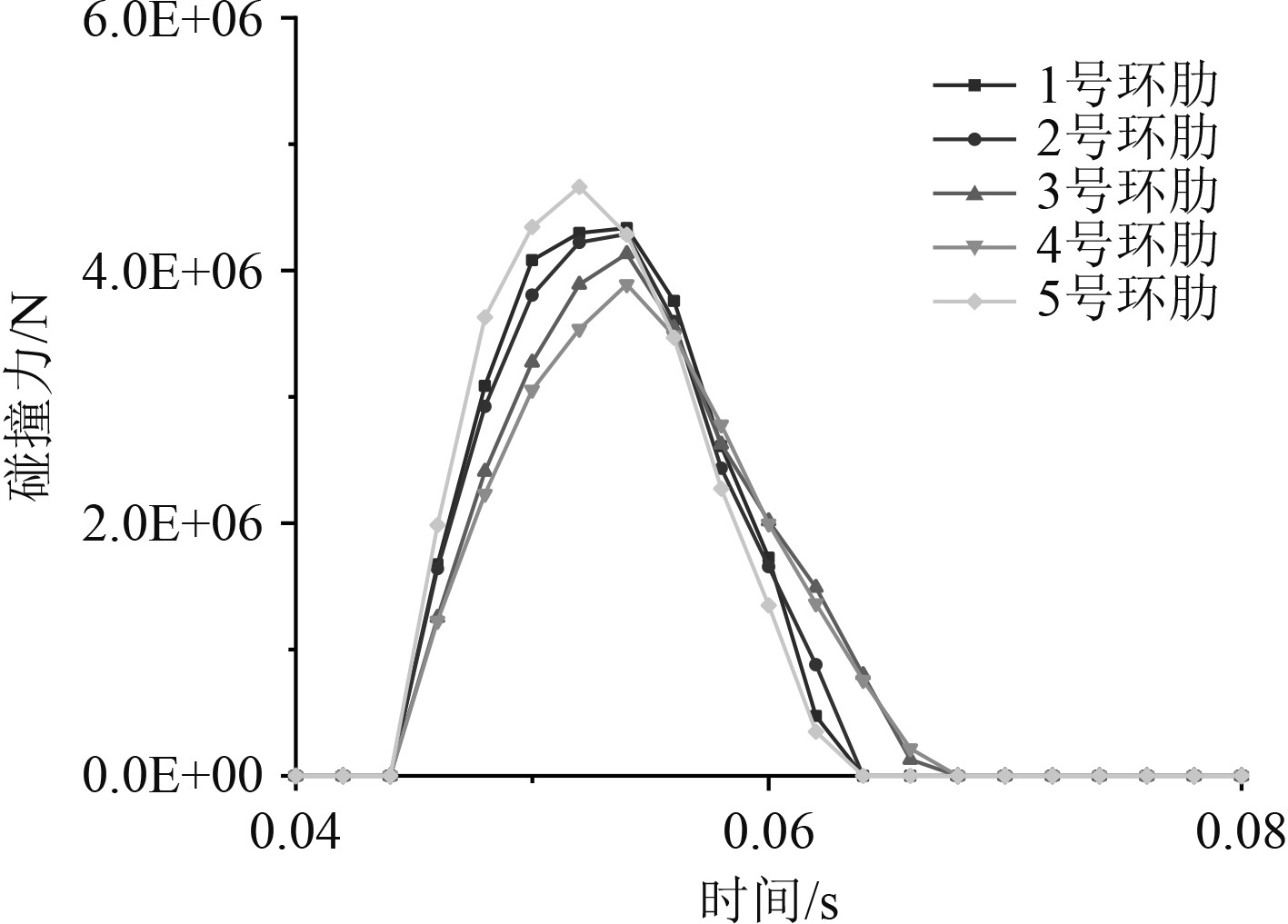

图7为碰撞力曲线。可以看出:1)整体上来看,大约在0.045 s刚性体与耐压圆柱壳开始接触,随着碰撞过程的继续,碰撞力不断增大,碰撞力达到峰值后,二者逐渐分离,碰撞力逐渐减小到0;2)由于碰撞过程中,耐压圆柱壳为对称结构,受力较为均匀,并且整个碰撞过程中没有构件破损,整个曲线较为平滑,没有出现卸载的情况;3)1号环肋耐压圆柱壳和2号环肋耐压圆柱壳的峰值较为接近,3号环肋耐压圆柱壳和4号环肋耐压圆柱壳的峰值较为接近,这是因为环肋的腹板高度和面积一样,说明环肋的面板对耐压圆柱壳的强度影响有限;4)5号环肋耐压圆柱壳与刚性体接触时间较短,碰撞力峰值较大,碰撞较为剧烈。

|

图 7 不同形式的环肋骨碰撞力变化曲线 Fig. 7 impact force curves of different forms of ring ribs |

1)在耐压圆柱壳的不同位置碰撞时,环肋和壳板的失效顺序也会发生变化,并且环肋和壳板的吸能占比也会发生变化,碰撞区域越靠近肋间,壳板吸能越多,越先失效。

2)增大耐压圆柱壳的环肋间距,在相同碰撞条件下,间距越大,应力/应变越大,耐压圆柱壳的整体变形和损伤面积越大,耐撞性能越差。

3 )对比分析不同形式的环肋耐压圆柱壳发现,环肋的腹板在碰撞过程中会对耐压圆柱壳的强度方面有较大的影响,面板的布置方式会对耐压圆柱壳的整体强度影响较小。

| [1] |

于昊, 李陈峰, 任慧龙, 等. 潜器水下碰撞动力响应研究[J]. 哈尔滨工程大学学报, 2011(12): 1527-1533. YU Hao, LI Chenfeng, REN Huilong, et al. Numerical study on the underwater collision characteristics of a double hull submarine[J]. Journal of Harbin Engineering University, 2011(12): 1527-1533. |

| [2] |

周军, 梅志远, 周晓松, 等. 双壳体潜艇舷间多层阵列结构防护特性仿真分析[J]. 中国舰船研究, 2019, 014(z1): 108-114, 134. ZHOU Jun, MEI Zhiyuan, ZHOU Xiaosong, et al. Simulation analysis on the protection characteristics of external multilayer array structures of double-hull submarine[J]. Chinese Journal of Ship Research, 2019, 014(z1): 108-114, 134. |

| [3] |

孙清磊, 刘令, 吴梵. 撞头形状对环肋圆柱壳水下碰撞特性的影响[J]. 船海工程, 2012, 41(4): 98-101. SUN Qinglei, LIU Ling, WU fan. Underwater collision properties of ring-stiffened cylinder effected by different shape of strikers[J]. Ship & Ocean Engineering, 2012, 41(4): 98-101. |

| [4] |

孙登成, 郭君, 吴铭. 潜艇水下碰撞特性数值研究[J]. 中国舰船研究, 2014(1). SUN Dengcheng, GUO Jun, WU Ming. Numerical study on the underwater collision characteristics of a double hull submarine [J]. Chinese Journal of Ship Research, 2014 (1). |

| [5] |

CHATTERTON M, OJEDA R. Finite element simulation of blank torpedo impact on submarine hulls[J]. Ocean Engineering, 2014, 82: 128-134. DOI:10.1016/j.oceaneng.2014.02.014 |

| [6] |

朱帅帅. 圆柱耐压结构碰撞响应研究[D]. 镇江: 江苏科技大学2018.

|

2022, Vol. 44

2022, Vol. 44