2. 中国船舶集团有限公司第七一三研究所,河南 郑州 450015;

3. 河南省水下智能装备重点实验室,河南 郑州 450015

2. The 713 Research Institute of CSSC, Zhengzhou 450015, China;

3. Henan Key Laboratory of Underwater Intelligence Equipment, Zhengzhou 450015, China

作为某装备的重要密封环节之一,某型筒间密封装置经过设计改进后,主体结构件均采用不锈钢材料,作为主要承压件的承载环由铝合金替换成油尼龙材料,其具有优越的耐磨性、高抗冲、高抗压等特点。通过分析筒间密封装置的使用及任务剖面可知,装置平时处于空气冷热交替、干湿交替并且具有一定盐浓度和冷凝水存在的环境,在发射时承载环将承受瞬时的工作压力。不锈钢材料在军用海洋装备领域早已得到广泛应用且综合性能优越,但是油尼龙材料作为一种新型高分子复合材料,应用于高温、高湿、高盐雾的复杂环境中的理化性能变化规律和机制目前尚未完全清楚[1]。

本文通过开展某型筒间密封装置环境适应性及使用寿命研究,从服役环境工况分析、寿命加速试验验证以及数据外延拟合等一系列方法评估给出筒间密封装置各典型部组件的使用寿命。

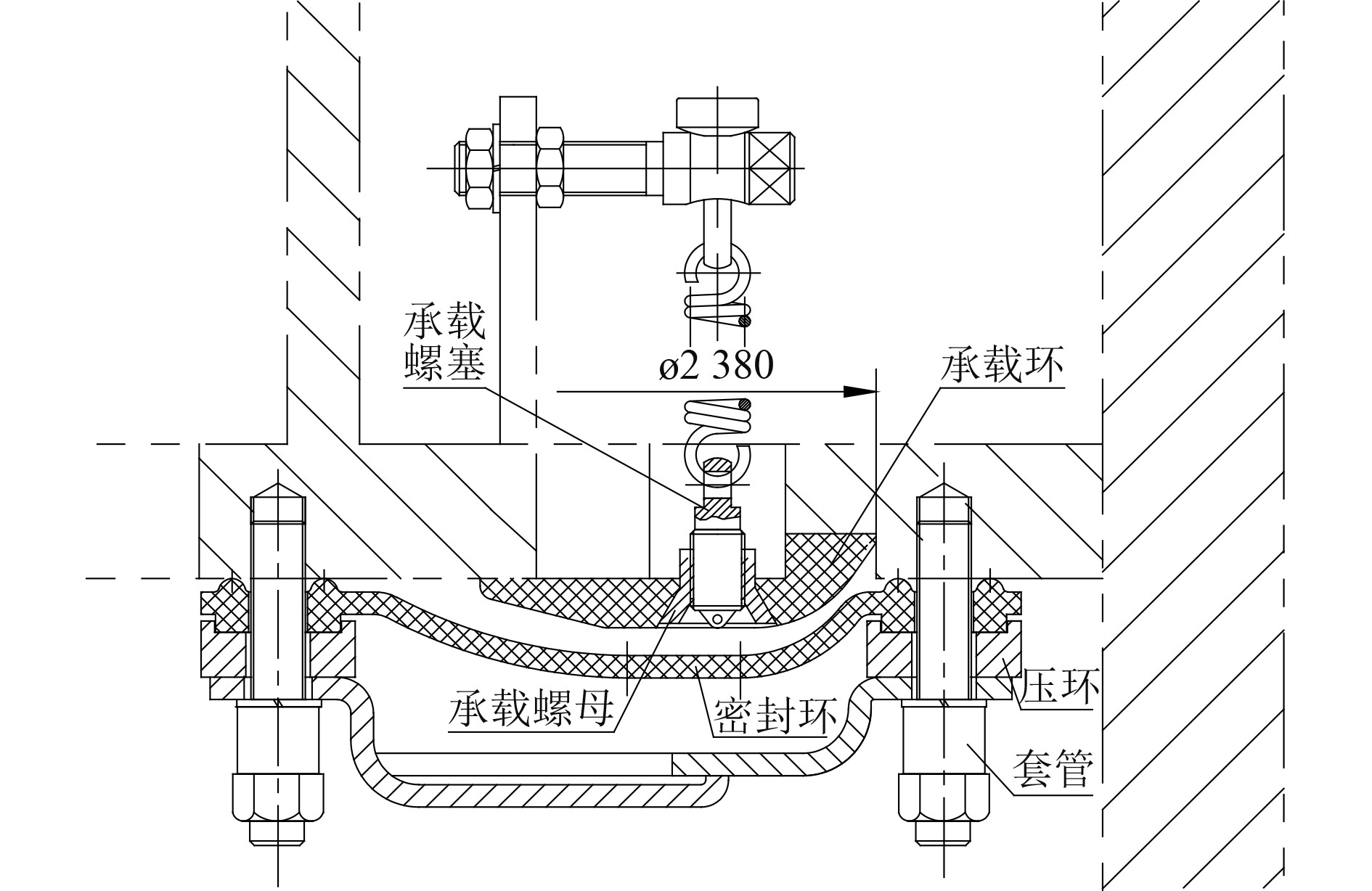

1 方案设计 1.1 结构组成及使用工况分析筒间密封装置的结构组成如图1所示,主要包括支撑杆、吊环、拉伸弹簧、承载螺塞、承载环、筒间密封环、内外压环、内外挡板、套管和紧固件等。其中,筒间密封环材质为夹布氯丁橡胶制成的圆环,密封环通过压环和螺柱紧固在内筒下法兰和外筒外支环下平面上;在密封环内侧设置有承载环,传递和承受作用在密封环上的工作压力。发射时内外挡板首先对高温/高压燃气流起到阻挡作用,以免燃气流对密封环直接冲刷。筒间密封环受到气流压力作用后变形,紧贴在承载环的弧面上。这样便形成了一个既能耐高温高压、密封,又能满足内、外筒之间弹性位移要求的筒间密封装置。

|

图 1 筒间密封装置组成示意图 Fig. 1 Composition diagram of inter-tube seal |

筒间密封装置各零部件安装在筒底和筒间两处空间,两处空间的环境参数有所不同。筒底平时处于高温、高湿、高盐的海洋大气环境,发射前筒内处于空调环境,发射后筒内灌入海水,根据不同任务(试验、训练或巡航等)时排放海水的时间不同(暂定最长不超过90 d),筒内处于海水和大气混合环境。

1)相对湿度:100%,空调环境下≤75%RH;

2)温度:−10~50℃,空调环境下,20±3℃;发射过程受到瞬间高温时,筒内的工质气体温度≤700℃,工作时间≤1 s。

3)盐雾:海洋大气环境,空调环境下≤2 mg/m3;

4)霉菌:长霉程度不超1级。

筒间发射前后均处于干湿交替且存在一定盐雾和冷凝水存在的环境,发射时筒内外处于空调环境,筒间空气环境相对稳定,发射后筒内空调关闭,筒外空调存在。

1)相对湿度:100%:

2)温度:−10~50℃;

3)盐雾:≤5 mg/m3(个别情况下与外界大气联通,即海洋大气环境);

4)霉菌:长霉程度不超过1级。

1.2 寿命试验设计根据木桶原理,一种产品的寿命取决于该产品中易失效件的寿命,无论产品的其他关键件、重要件或性能设计怎样优越,一旦影响产品性能的任何一个零部件发生失效,该产品的寿命即告终,因此产品寿命取决于它的薄弱环节中易失效件的可靠贮存寿命。高温、高湿、高盐海洋环境下零部件的失效主因为腐蚀,薄弱环节的耐腐蚀性决定产品的使用寿命。零部件(薄弱环节)的材料、表面工艺以及装配关系与腐蚀尤其是密切相关,是确定本次寿命试验的试件时必须考虑的因素。因此,确定寿命试验试件类型的基本原则如下:

1)承担连接或传动功能的单质金属零件;

2)承担密封功能的非金属零件;

3)存在金属-非金属接触界面的零件组合;

4)存在不同材质金属接触界面的零件组合。

综上所述,筒间密封装置结构材料在其服役环境下的可靠性薄弱环节集中在密封环、承载环、弹簧-吊环组合件、压环-螺柱和船用钢基体组合件及紧固件等零部件,其失效模式主要包括承载环高分子材料的老化、不锈钢零件及其组合件和紧固件的腐蚀损伤、腐蚀断裂等。其中,密封环材质为夹布氯丁橡胶即延续使用上一代的装备构件材料并且已经定型鉴定使用寿命不小于10年。此外,为了分析油尼龙和不锈钢材料力学性能的变化规律,在寿命试验中需考虑力学性能测试所需的标准尺寸样件。因此,本项目循环腐蚀加速寿命试验中的样件类型确定如下:

1)压环-螺柱-基体(船用钢)组合件(模拟实际装配状态);

2)模拟吊装工况的拉伸弹簧-吊环组合件(弹簧试样均处于拉伸工作负荷状态);

3)油尼龙的力学性能测试用标准尺寸样件。

结合装备的服役剖面、维护使用频次和以上的试验工况、样件形式等,构建寿命试验的应力剖面[2],如表1所示。

|

|

表 1 寿命试验剖面表 Tab.1 Table of life test profile |

出于试验后检测的可操作性和力学性能检测规范性的考虑,对于标准件采用零件本身进行试验和检测,对于非标准件制作相同材质的拉伸试件进行试验和检测。样件的材质和数量如表2所示。

|

|

表 2 试验件规格及数量 Tab.2 Specification and quantity of test pieces |

根据筒间密封装置的实际装配状态,除承载环油尼龙外,循环加速寿命试验的主要装配组合件分为以下2个:

1) 压环-螺柱-船用钢组合件;

2)弹簧-吊环组合件(预压量为3 mm)。

2 试验结果与性能分析每个循环加速试验后,随机抽取一组螺柱、弹簧和油尼龙试验件进行测试。其中螺柱试样和弹簧试样进行外观检查、能谱分析、腐蚀速度(腐蚀失重百分比测试)、抗拉或拉伸性能测试等。油尼龙试样进行外观检查、压缩性能、拉伸性能、弯曲性能、悬臂梁缺口冲击强度及线性膨胀系数测试等。

2.1 螺柱试验结果和性能分析通过对其腐蚀形貌和物理性能比对可知:

1)第2循环后螺柱局部出现明显点状腐蚀,腐蚀区域面积占螺柱总体面积不到1%;随着腐蚀循环时间的增加,第3和第4个循环后所有螺柱的两端均出现大面积的局部腐蚀,腐蚀区域集中在螺纹底部,被拧入船用钢基体的螺纹底部腐蚀更严重一些,腐蚀区域占螺柱总体面积20%左右,腐蚀形态特征为红锈。

2) 能谱的测试结果属于定性半定量,从螺柱腐蚀产物的能谱分析测试结果可知,螺柱表面的腐蚀产物主要为含氯的金属氧化物和碳化铬化合物。

3) 螺柱腐蚀前后质量变化趋势为先增加后降低。在第1循环后质量增加0.1589%,第2循环后增重率为0.0007559%,第3循环后失重率为0.00118%,第4循环后失重率为0.01596%。螺柱质量增加主要是由于在海洋环境中不锈钢表面会形成一层极薄而坚固细密、性能稳定的氧化膜,氧化膜不溶于酸溶液,因此螺柱质量先增加;随着腐蚀时间的延长,螺柱表面开始出现点状腐蚀,使氧化膜被破坏,表面形成金属氧化物和碳化铬化合物,这些腐蚀产物溶于酸溶液,在清洗过程中被去除之后使螺柱的质量相对于初始状态出现减小。

4) 螺柱的初始抗拉强度为975 MPa,腐蚀1个循环后抗拉强度下降为972 MPa,性能保持率为99.7%;第2循环后抗拉强度降为953 MPa,性能保持率为97.7%;第3循环后抗拉强度降为923 MPa,性能保持率为94.7%;第4循环后抗拉强度降为902 MPa,性能保持率为92.5%;螺柱的抗拉强度逐渐减小。

5) 宏观形貌和微观形貌的综合分析可知,初始螺柱和经过循环腐蚀后的所有螺柱的断裂方式属于韧性断裂,而第4和第5循环后螺柱的拉伸断口有少量的台阶和较短小的裂纹,但在台阶和裂纹附近并没有看到有裂纹扩展的纹理。

综上所述,循环腐蚀作用下的螺柱表面先形成一层致密的氧化膜,随着腐蚀时间的延长,氧化膜会被破坏,使螺柱发生腐蚀,表面生成含氯的金属氧化物。从拉伸断口形貌可知受海水腐蚀的影响螺柱内部可能会发生晶间腐蚀、缝隙腐蚀、应力腐蚀等现象,但因腐蚀均没达到临界值,所以在断口形貌中没有明显的形貌特征。这些腐蚀作用使螺柱的抗拉强度随着腐蚀循环时间的增加力学性能逐渐降低,因此可以用抗拉强度进行螺柱寿命的评估[3]。

2.2 弹簧试验结果和性能分析通过对其腐蚀形貌和物理性能比对可知:

1)弹簧在经过腐蚀循环第1和第3循环后的试样没有发现腐蚀现象,第5循环后在2个弹簧上发现针尖大小的腐蚀,其中一个很小,肉眼几乎看不到。第6循环后有一个试样表面发现1mm2大小的红色腐蚀锈点。弹簧需要预拉伸3 mm或5 mm的状态下进行试验,相对于螺柱,弹簧腐蚀失效的概率较低,应重点考虑在复杂环境下的蠕变失效。

2)能谱的测试结果属于定性半定量,从弹簧腐蚀产物的能谱分析测试结果可知,弹簧表面的腐蚀产物主要为金属氧化物和碳化铬化合物。

3)弹簧的质量第1循环后失重率0.1649%,第3循环后失重率为0.5217%,第5循环后失重率为0.5695%,第6循环后失重率为0.5851%。

4)初始弹簧拉伸3 mm的拉力值为57.9 N,6个循环后预拉伸3 mm的弹簧拉力下降为52.2 N,性能保持率为90.2%,说明在腐蚀循环试验中蠕变作用对弹簧的刚度影响较大。

综上所述,结合弹簧使用工况要求弹簧伸长量在3 mm时试件提供拉力不能小于15 N,因此以预拉伸3 mm试样的数据作为弹簧寿命计算的测试数据。同时弹簧在静载荷的腐蚀环境作用下除了考虑腐蚀的影响外,还需要考虑蠕变和振动往复运动对弹簧性能的影响[4]。

2.3 油尼龙试验结果和性能分析通过对其腐蚀前后物理性能的比对可知:

1)从外观来看,腐蚀循环后油尼龙样条没有出现腐蚀现象,但所有拉伸样条、冲击样条、弯曲样条和压缩样条均出现变黄,弯曲标准样条和冲击标准样条因为厚度只有4 mm,相对较薄,在循环试验过程中出现了变形现象,第5和第6循环后试样的变形变色现象更为明显。

2)初始油尼龙标准样条压缩25%应变应力为116.3 MPa,第1个循环后应力性能保持率为85.9%,第3个循环后应力性能保持率为70.4%,第5个循环后应力性能保持率为64.8%,第6个循环后应力性能保持率为59.8%。油尼龙标准样条25%应变应力随着腐蚀循环时间的增加逐渐降低[5]。

3) 初始状态油尼龙标准样条拉伸强度为62.6 MPa,第1个循环后性能保持率为91.4%,第3个循环后性能保持率为93%,第5个循环后性能保持率为84.5%,第6个循环后性能保持率为83.2%。初始状态油尼龙标准样条的断裂伸长率为83.79%,第1循环后性能保持率为101.9%,第3循环后性能保持率为314.6%,第5循环后性能保持率为240%,第6循环后性能保持率为318.3%。由测试数据的变化趋势可知油尼龙标准样条随着腐蚀循环时间的延长,拉伸强度呈下降趋势,断裂伸长率呈增加趋势。

4)油尼龙标准样条初始状态下的弯曲强度为51.2 MPa,第1个循环后性能保持率为97.3%,第3个循环后性能保持率为77.1%,第5个循环后性能保持率为73.2%,第6个循环后性能保持率为64.8%。油尼龙标准样条的弯曲强度随着腐蚀时间的延长逐渐减小。

5) 油尼龙标准样条初始状态下的冲击强度为6.1 kJ/m2,第1个循环后性能保持率为377%,第3循环后性能保持率为590%,第5循环后性能保持率为934%,第6循环后性能保持率为1262%。冲击强度随着腐蚀时间的延长逐渐增大。

6)油尼龙标准样条常态下的线性热膨胀系数为69.5 ppm·K−1,第1循环性能保持率为125.8%,第3循环后性能保持率为152.4%,第5循环后性能保持率为168.6%,第6循环后性能保持率为176.8%。其性能变化随着时间的增加而逐渐增大。

综上所述,油尼龙标准样条在经历6个腐蚀循环的试验后[6],压缩测试的性能保持率最低,根据GB/T 7141-2008中对老化性能的规定,选择保持率最差的性能进行寿命评估,因此油尼龙选择压缩25%的应变应力进行老化寿命的评估。

3 数据处理与公式拟合紧固件螺柱、拉伸弹簧、油尼龙力学性能衰减遵循自然指数规律,其保持率的性能指标参数P即为每次腐蚀循环前后力学性能的平均值[7]。性能指标参数P与时间t之间的关系,可以用下式描述:

| $ P = B \times {e^{ - at}}。$ | (1) |

式中:P为力学性能保持率的平均值;t为测试时间,年;B为初始常数a为衰减系数。

对式(1)两边取对数,建立线性方程,可得到下式:

| $ LnP = LnB - a \times t ,$ | (2) |

按线性拟合公式的一般形式,式(2)可以写成下式:

| $ y = m \times x + b 。$ | (3) |

令y= LnPx,m=−a,b=LnB,x=t,并采用最小二乘法计算m和b以及相关系数r,计算式如下:

| $ \begin{split} m = &\left[ {n\sum\nolimits_{i = 1}^n {{x_i}{y_i} - \sum\nolimits_{i = 1}^n {{x_i}\sum\nolimits_{i = 1}^n {{y_i}} } } } \right] \div \\ &\left[ {n\sum\nolimits_{i = 1}^n {x_i^2 - {{\left( {\sum\nolimits_{i = 1}^n {{x_i}} } \right)}^2}} } \right] , \end{split}$ | (4) |

| $ b = \left[ {\sum\nolimits_{i = 1}^n {{y_i} - m\sum\nolimits_{i = 1}^n {{x_i}} } } \right] \div n ,$ | (5) |

| $ {S_{xx}} = \sum {x_i^2} - \frac{{{{\left( {\sum {{x_i}} } \right)}^2}}}{n}, $ |

| $ {S_{yy}} = \sum {y_i^2} - \frac{{{{\left( {\sum {{y_i}} } \right)}^2}}}{n}, $ |

| $ {S_{xy}} = \sum {{x_i}{y_i}} - \frac{{\sum {{x_i}\sum {{y_i}} } }}{n} ,$ |

| $ r = \frac{{{s_{xy}}}}{{{s_{xx}} \times {s_{yy}}}}。$ | (6) |

利用式(3)~式(6)和样件的测试数据可得:

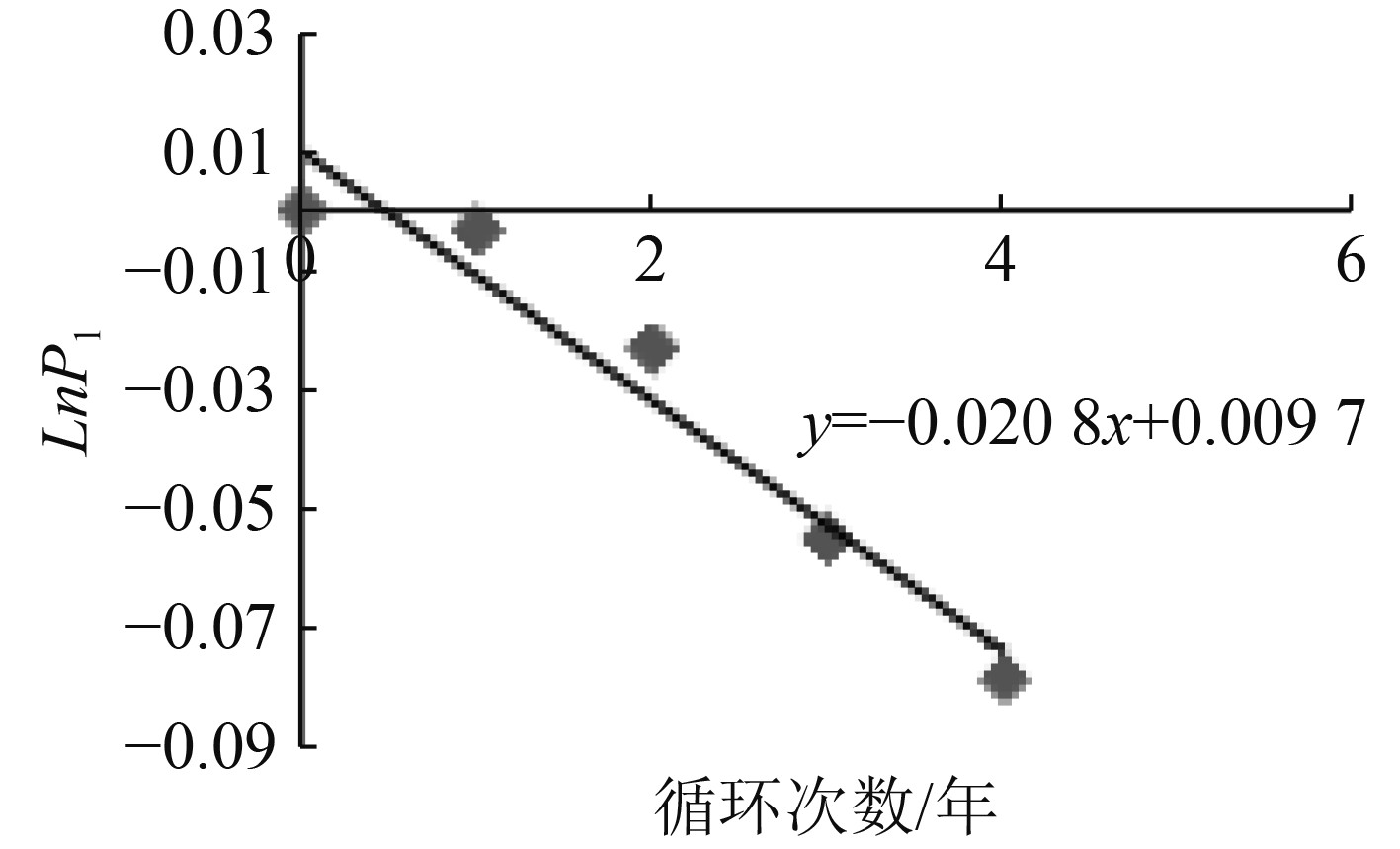

螺柱的寿命拟合公式为

| $ Ln{P_1} = - 0.0208x + 0.0097, $ | (7) |

弹簧的寿命拟合公式为

| $ Ln{P_2} = - 0.0156x - 0.0052 ,$ | (8) |

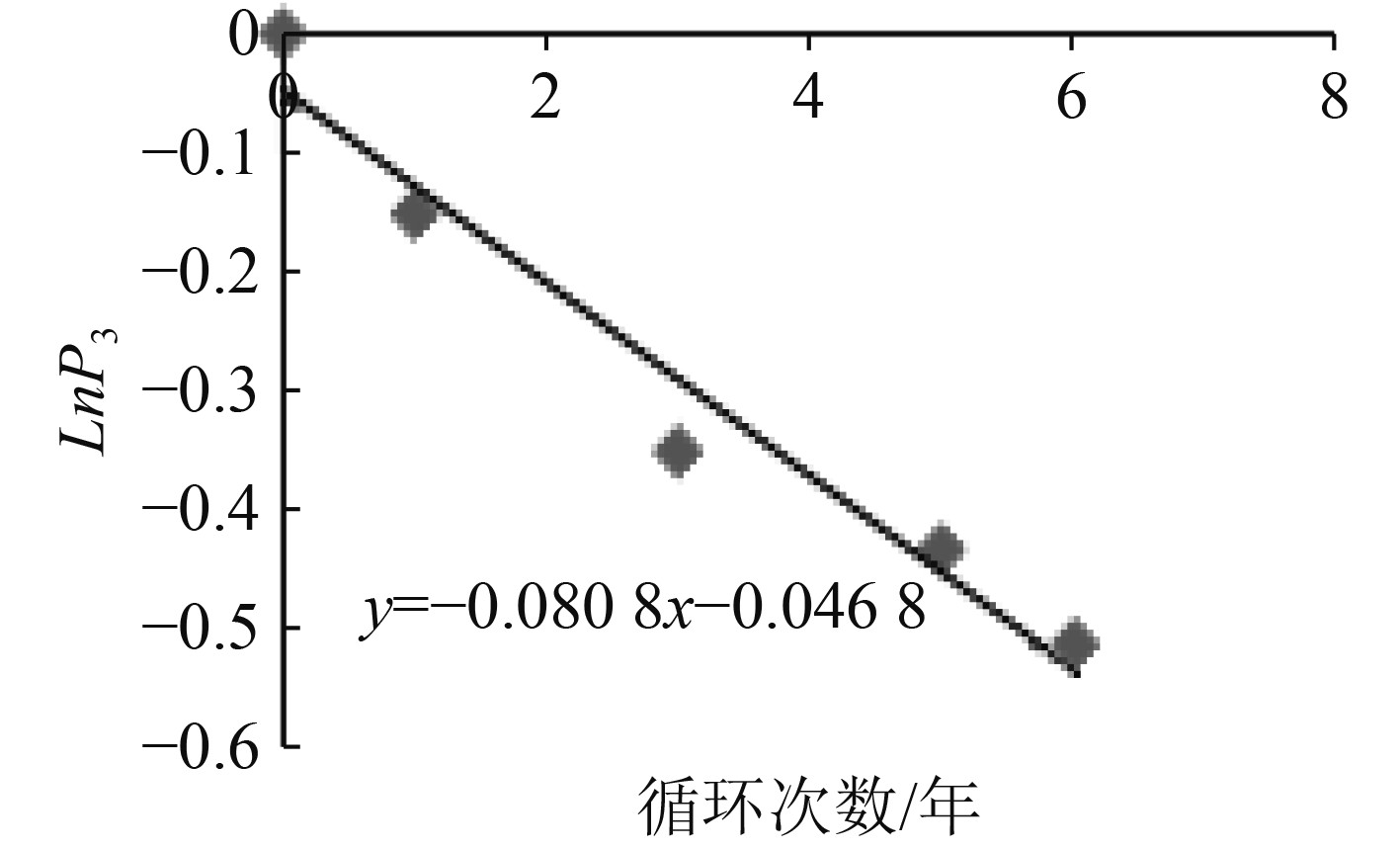

油尼龙的寿命拟合公式为

| $ Ln{P_3} = - 0.0808x + 0.0468 。$ | (9) |

其中相关系数r分别为−0.971,−0.9879和−0.9796,表明各公式拟合程度较好。

4 寿命评估 4.1 紧固件螺柱螺柱A2-70的公称抗拉强度为700 MPa,一般认为螺柱产品的抗拉强度小于700 MPa后,其使用存在安全隐患,因此定义抗拉强度小于700 MPa作为螺柱的失效判据。螺柱初始抗拉强度为975 MPa,当抗拉强度下降到700 MPa,即抗拉强度保持率降为72%,将P1=0.72代入式(7),由此可推算螺柱抗拉强度降到其公称强度,即其抗拉强度保持率下降至72%时所需的时间为16年[8]。螺柱的寿命拟合曲线见图2。

|

图 2 紧固件螺柱寿命拟合曲线图 Fig. 2 Life fitting curve of fastener bolt |

考虑到弹簧的实际工况,所处环境常年处于高温、高湿、高盐环境中,同时因船体振动冲击会造成弹簧会不定时存在拉伸和压缩往复运动,最后实际装配状态下弹簧需长期保持3 mm的预拉伸变形,因此弹簧的失效除考虑温度冲击和盐雾腐蚀之外,还需要考虑高温下弹簧的往复疲劳失效和蠕变失效。结合一般公称余量定义弹簧伸长量在3 mm时拉力值小于初始状态的85%,则判定为失效。

初始弹簧拉伸3 mm时的拉力值为57.9177 N,性能保持率降为85%则定义为失效;将P2=0.85代入式(8),由此可推算弹簧拉伸3 mm的拉力降到其初始拉力的85%所需的时间为10年[8]。弹簧的寿命拟合曲线见图3。

|

图 3 拉伸弹簧寿命拟合曲线图 Fig. 3 Life fitting curve of tension spring |

根据工作极限工况仿真可知,每个试验周期后油尼龙试件压缩25%应变应力小于41 MPa,则判定为失效;油尼龙压缩25%应变应力的初始值为116.3 MPa,即压缩25%的应变应力性能维持率降为35%定义为失效。将P3=0.35代入式(9),由此外推计算油尼龙抗拉强度退变到初始状态35%的寿命为13.5年。油尼龙的寿命拟合曲线如图4所示。

|

图 4 油尼龙寿命拟合曲线图 Fig. 4 Life fitting curve of oil nylon |

本文研究通过对某型筒间密封装置中的典型零部件和典型材料进行加速腐蚀循环试验,分析循环前后样件微观形貌、腐蚀速度、力学性能变化等规律,归纳总结得出各零部件的性能退化规律[9],通过寿命曲线外延拟合的方法确定筒间密封装置各主要零部件的使用寿命,对筒间密封装置的使用维护保养以及后续优化改进具有重要的指导意义。

| [1] |

张晓东, 胡裕龙, 卜世超, 等. 船体钢海水腐蚀研究进展[J]. 装备环境工程, 2018, 15(6): 33-40. |

| [2] |

王俊芳, 李希, 殷宗莲, 等. 多因素综合海洋气候模拟加速试验技术在紧固件表面处理工艺筛选中的应用[J]. 表面技术, 2016(2): 175-180. |

| [3] |

刘元海. 舰载机载成附件环境适应性设计与管理[J]. 装备环境工程, 2015(1): 73-78. |

| [4] |

刘元海. 舰载机载设备腐蚀环境适应性要求的剪裁[J]. 装备环境工程, 2016, 13(5): 61-67. |

| [5] |

刘倩倩, 卢琳, 高歌, 等. 大气环境中金属及其保护层霉菌腐蚀研究的进展[J]. 北京科技大学学报, 2017, 39(10): 1463-1469. |

| [6] |

梁子原, 林燕顺, 叶德赞, 等. 霉菌对金属材料腐蚀的研究[J]. 海洋学报(中文版), 1986(2): 123-126+136. |

| [7] |

刘成臣, 王浩伟, 杨晓华. 不同材料在海洋大气环境下的加速环境谱研究[J]. 装备环境工程, 2013(2): 18-24. |

| [8] |

彭京川, 郭赞洪, 杨晓然. 多因素综合海洋气候自然加速试验技术相关性和加速性验证[J]. 装备环境工程, 2016, 13(5): 98-104. |

| [9] |

赵建印, 王玺, 刘星. 海军导弹装备结构件腐蚀寿命预测研究[J]. 装备环境工程, 2019, 16(4): 51-54. |

2022, Vol. 44

2022, Vol. 44