2. 中国船舶集团有限公司第七二三研究所,江苏 扬州 225001;

3. 上海船舶设计研究院,上海 201203;

4. 上海卓宇信息技术有限公司,上海 200093;

5. 江苏科技大学 船舶与海洋工程学院,江苏 镇江 212114

2. The 723 Research Institute of CSSC, Yangzhou 225001, China;

3. Shanghai Merchant Ship Design and Research Institute, Shanghai 201203, China;

4. Shanghai Zhuoyu Information Technology Co., Ltd, Shanghai 200093, China;

5. School of Naval Architecture and Ocean Engineering, Jiangsu University of Science and Technology, Zhenjiang 212114, China

浮式生产储油装置(FPSO)目前已成为深海石油资源的重要开发工具。FPSO外观与油船相似,但结构上却复杂的多。除了可以对原油进行储存和外输之外,还能将开采的石油进行油气分离,同时还能处理含污水的石油,是生产指挥和人员居住一体的大型海上石油生产基地,其安全可靠性受到高度重视。FPSO需要长期系泊在海上进行不间断生产,在其服役期间无法进行维修,同时还会受到外界环境如波浪力等载荷的作用,易发生疲劳破坏。

高强度钢在船舶结构中得到了越来越广泛的应用,其屈服强度提高的同时,塑性和韧性指标均有所下降,对残余应力的敏感程度增加,而FPSO一般为大型焊接结构,会有残余应力的产生,高应力区通常是在焊缝处,从而会导致在焊接接头处存在着缺陷或裂纹,FPSO在服役过程中会遭受各种载荷的作用,焊接接头处的焊接拉应力会对裂纹的扩展起到加速作用,最终结构会出现疲劳破坏或者断裂。同时,残余应力也会因此发生一定的释放和局部区域的应力集中[1]。Eslampanah等[2]基于热-弹塑性基本理论预测T形角焊接接头的残余应力和变形。Bachmann等[3]对2024-T3铝合金薄板在不同焊接速度下的搅拌摩擦焊残余应力的演化进行了数值模拟研究。刘川等[4]通过试验和数值模拟相结合的方法对Q345对接焊平板的焊接过程进行研究,并采用2次轮廓法测量平板内部的残余应力,从而得到了大厚度板焊接接头的内部应力特征。WAN等[5]采用中子衍射法和轮廓法对Q345R对接焊平板焊接过程进行试验研究,同时与有限元模拟进行对比验证。目前较多文献对完整结构的焊接残余应力研究较多,但对完整焊接结构出现初始裂纹后的残余应力变化研究较少。

因此,以热-弹塑性基本理论为基础,对FPSO典型焊接接头的初始残余应力进行数值模拟和试验研究,并采用数值模拟的方法对出现初始裂纹后的FPSO典型焊接接头残余应力的重分布进行研究。研究成果可对后续FPSO疲劳强度分析及安全性评估提供相关理论研究基础。

1 残余应力有限元分析理论 1.1 焊接温度场在焊接过程中,热量从电弧传递到焊缝区域,熔化焊接金属材料。热量随后通过对流和辐射消散,焊缝金属发生冷却、凝固和收缩。因此,计算焊接过程中产生的残余应力和变形,首先需要初步确定焊接接头处的温度场。焊接是一个非线性的过程,伴随着高温瞬态传热。焊接过程符合傅离叶和能量守恒定律。焊接过程的温度控制方程[6-7]:

| $ \rho C\frac{{\partial T}}{{\partial t}} = \frac{\partial }{{\partial x}}\left( {\lambda \frac{{\partial T}}{{\partial x}}} \right) + \frac{\partial }{{\partial y}}\left( {\lambda \frac{{\partial T}}{{\partial y}}} \right) + \frac{\partial }{{\partial z}}\left( {\lambda \frac{{\partial T}}{{\partial z}}} \right) + \overline Q 。$ | (1) |

式中:ρ表示材料密度;C表示比热容;T表示温度场分布函数;t表示传热时间;x,y和z分别表示焊接直角坐标的3个方向;λ表示导热系数;

焊接残余应力是焊接过程中材料塑性变形产生的,主要通过温度场产生。在焊接过程的热-弹塑性分析中,采用有限元法模拟焊接材料的焊接热应变行为,确定焊接热应力和应变。采用热-弹塑性理论,通过数值模拟的方法对应力场进行了分析。应力场的本构关系为[6-7]:

| $ {\rm{d}}\sigma = D{\rm{d}}\varepsilon - C{\rm{d}}T。$ | (2) |

式中:dσ表示应力增量;D表示弹性或塑性矩阵;dε表示应变增量;C表示材料性能相对于温度的向量;dT表示温度增量。

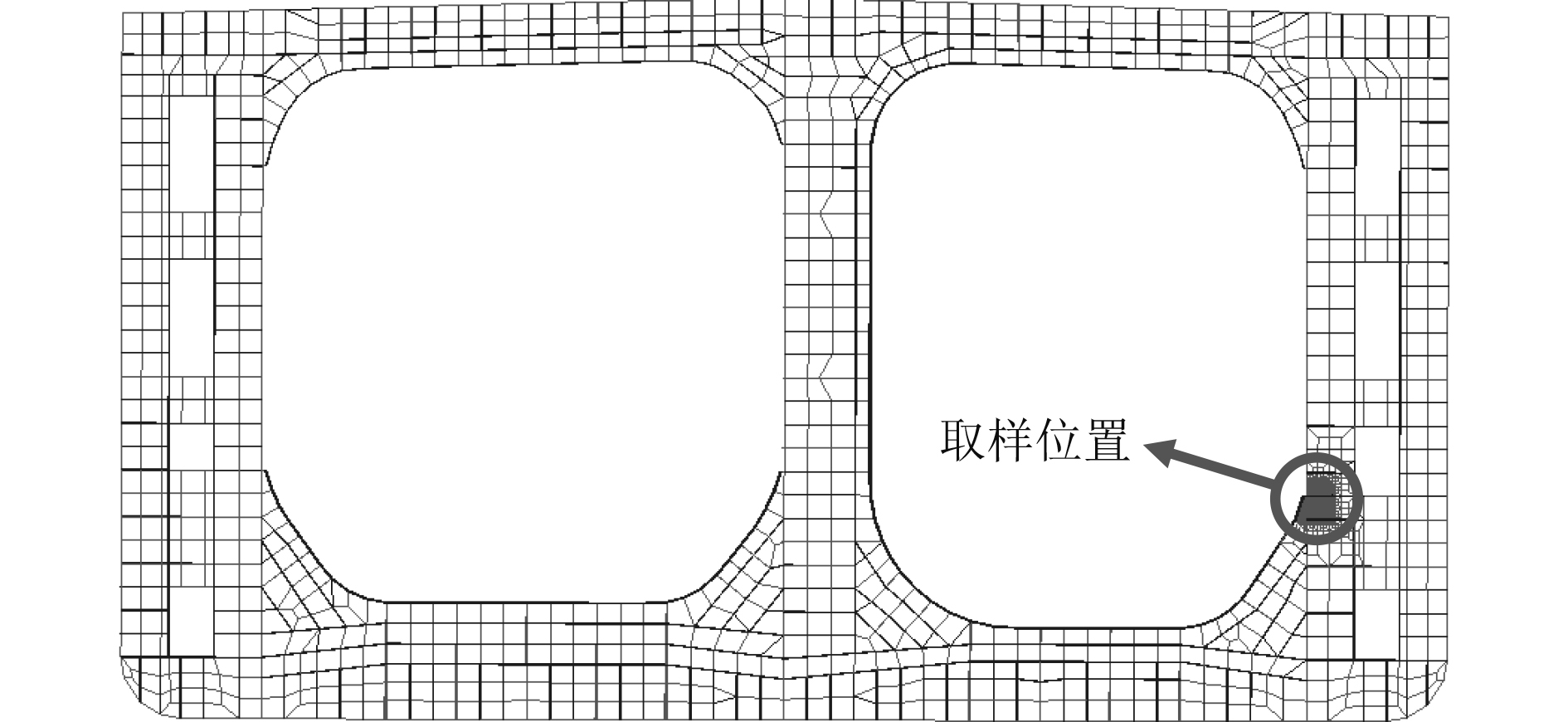

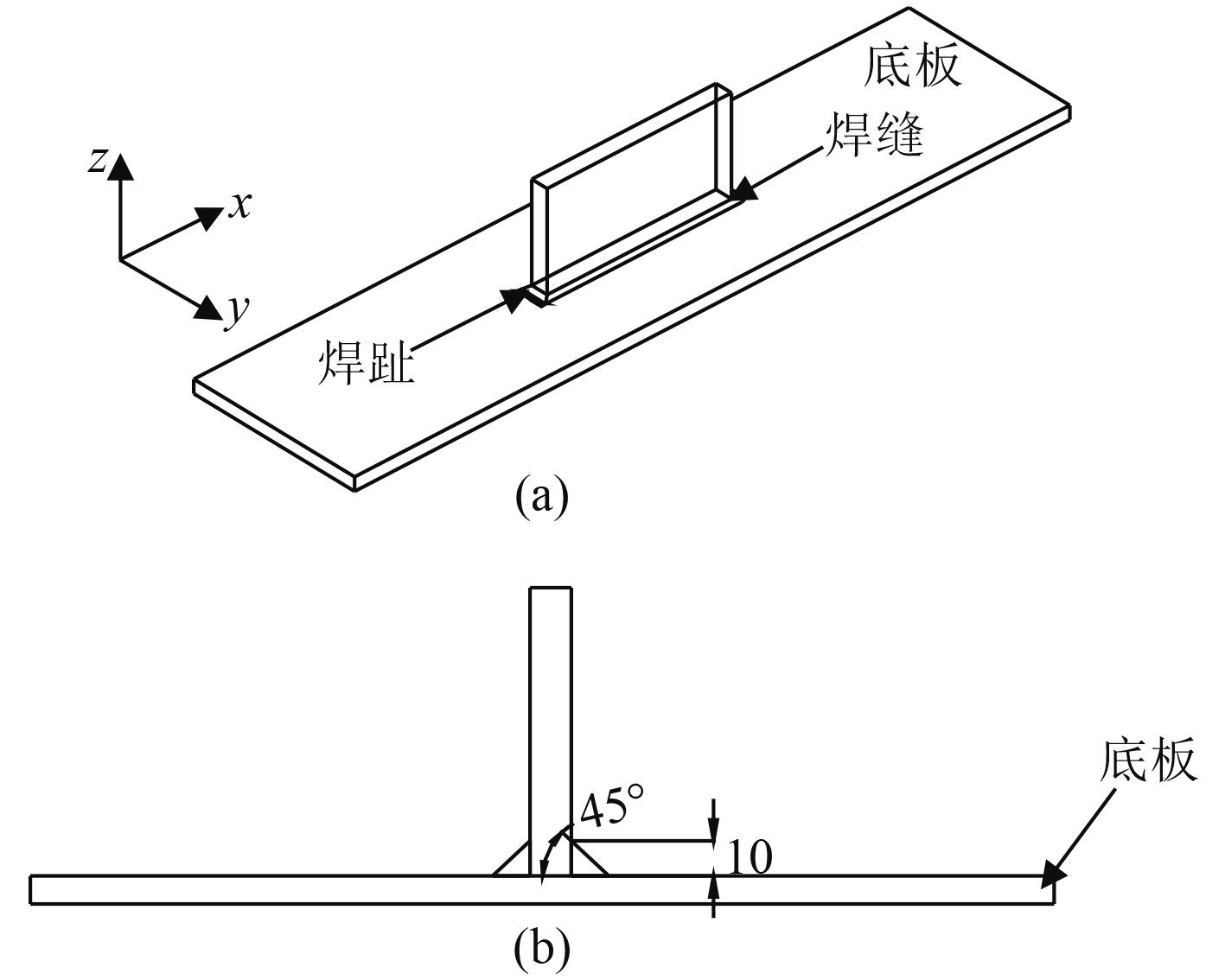

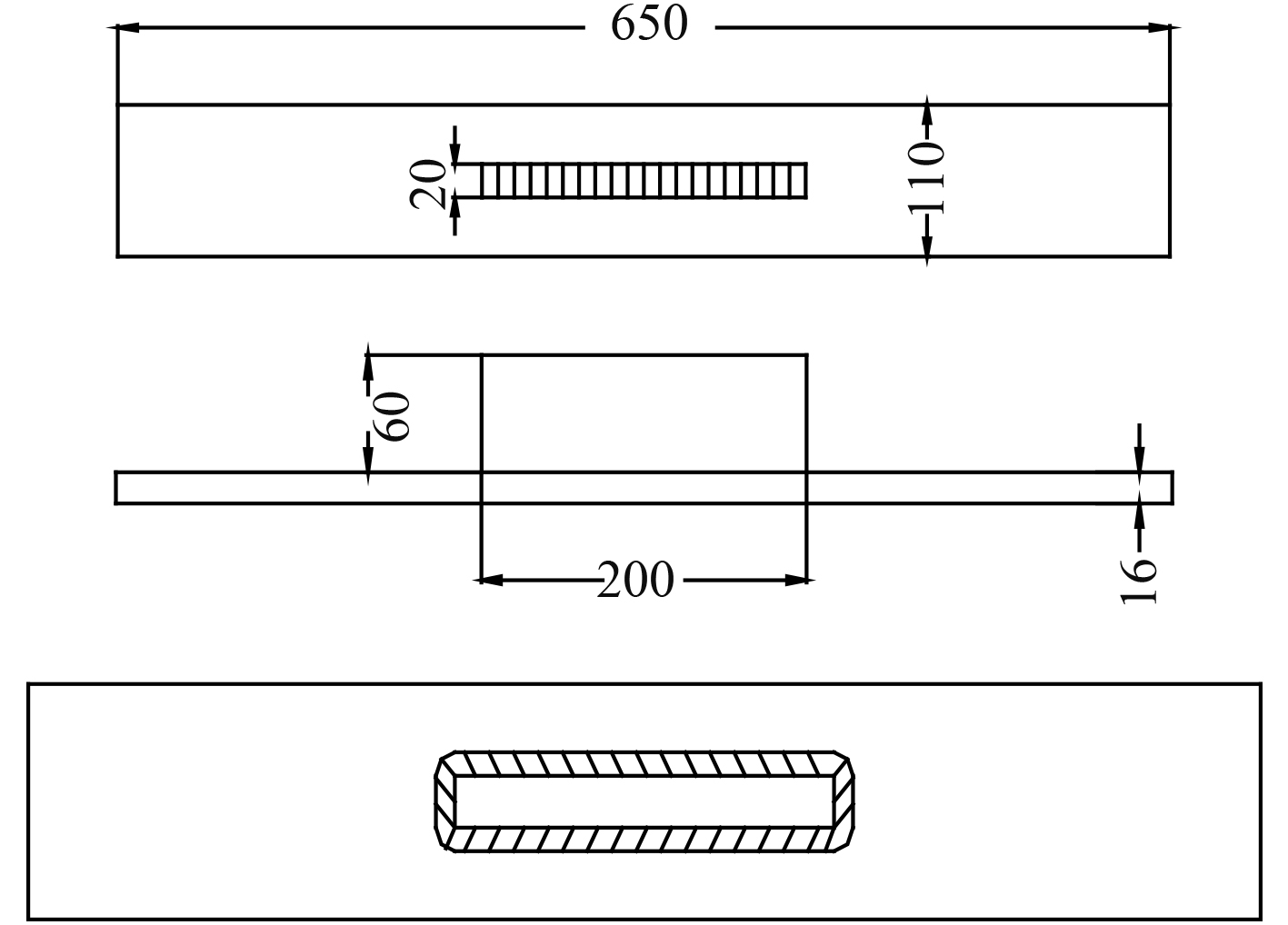

2 FPSO典型焊接接头初始残余应力研究 2.1 FPSO典型焊接接头模型FPSO典型焊接接头模型取自某FPSO肋板与纵舱壁连接的肘板处[8-9],如图1所示。FPSO典型焊接接头试件及尺寸如图2和图3所示。根据CSR[10]规范,焊脚尺寸取10 mm,焊缝倾斜角为45°,如图2(b)所示。

|

图 1 试件位置 Fig. 1 Test piece position |

|

图 2 试件示意图 Fig. 2 Schematic diagram of test piece |

|

图 3 试件尺寸(mm) Fig. 3 Size of test piece(mm) |

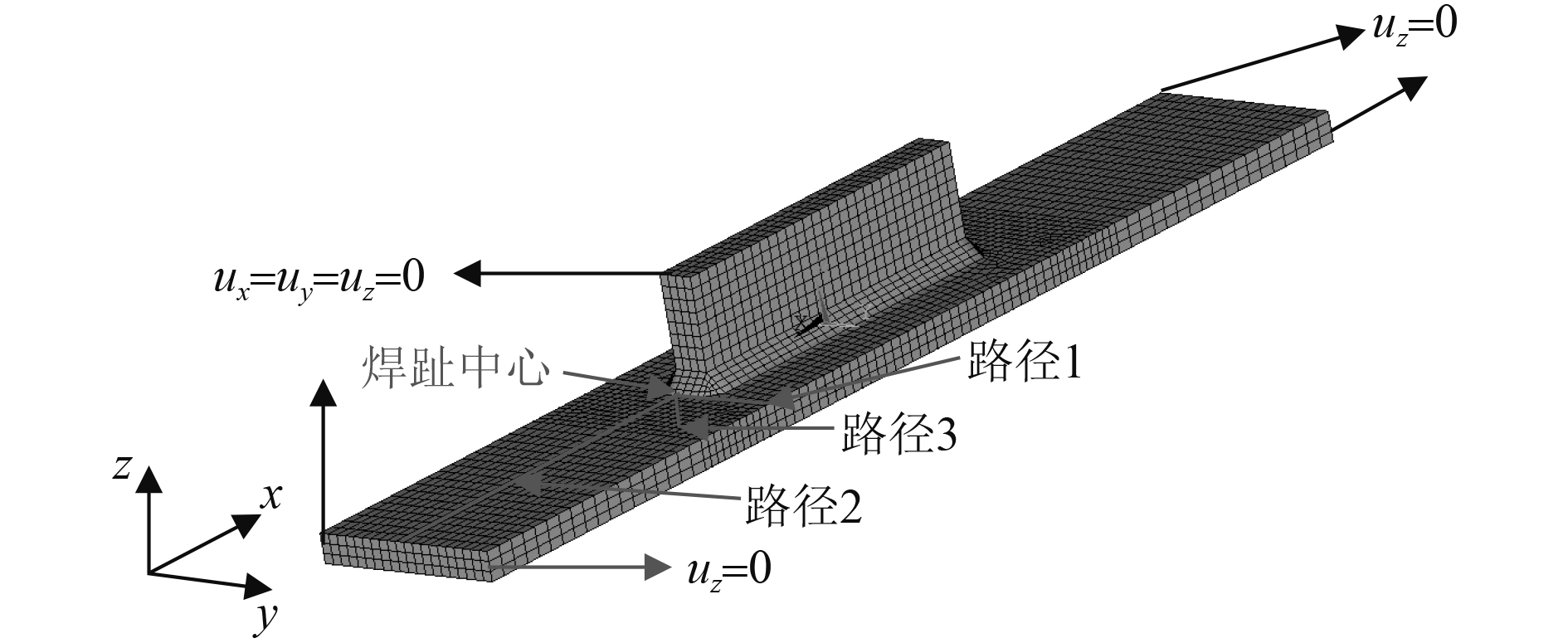

采用有限元软件Ansys中的APDL语言编制程序建模及数值模拟分析。由于焊缝处为重点研究部位,焊缝处网格划分较密,离焊缝较远处的网格较为稀疏,这样既保证了计算精度,也提高了焊接过程的计算效率。因此,试件焊缝附近处的网格划分尺寸为5 mm×5 mm×5 mm,FPSO典型焊接接头的有限元模型如图4所示。

|

图 4 有限元模型 Fig. 4 Finite element model |

由于FPSO典型焊接接头模型的短焊缝为疲劳热点区域[8],所以本文重点研究短焊缝部位。为了便于分析,选取以短焊缝焊趾中心A(见图8)为起点的3条路径,其中路径1平行于短焊缝(沿Y方向)、路径2垂直于短焊缝(沿X方向),路径3沿焊缝厚度方向(沿Z方向)。

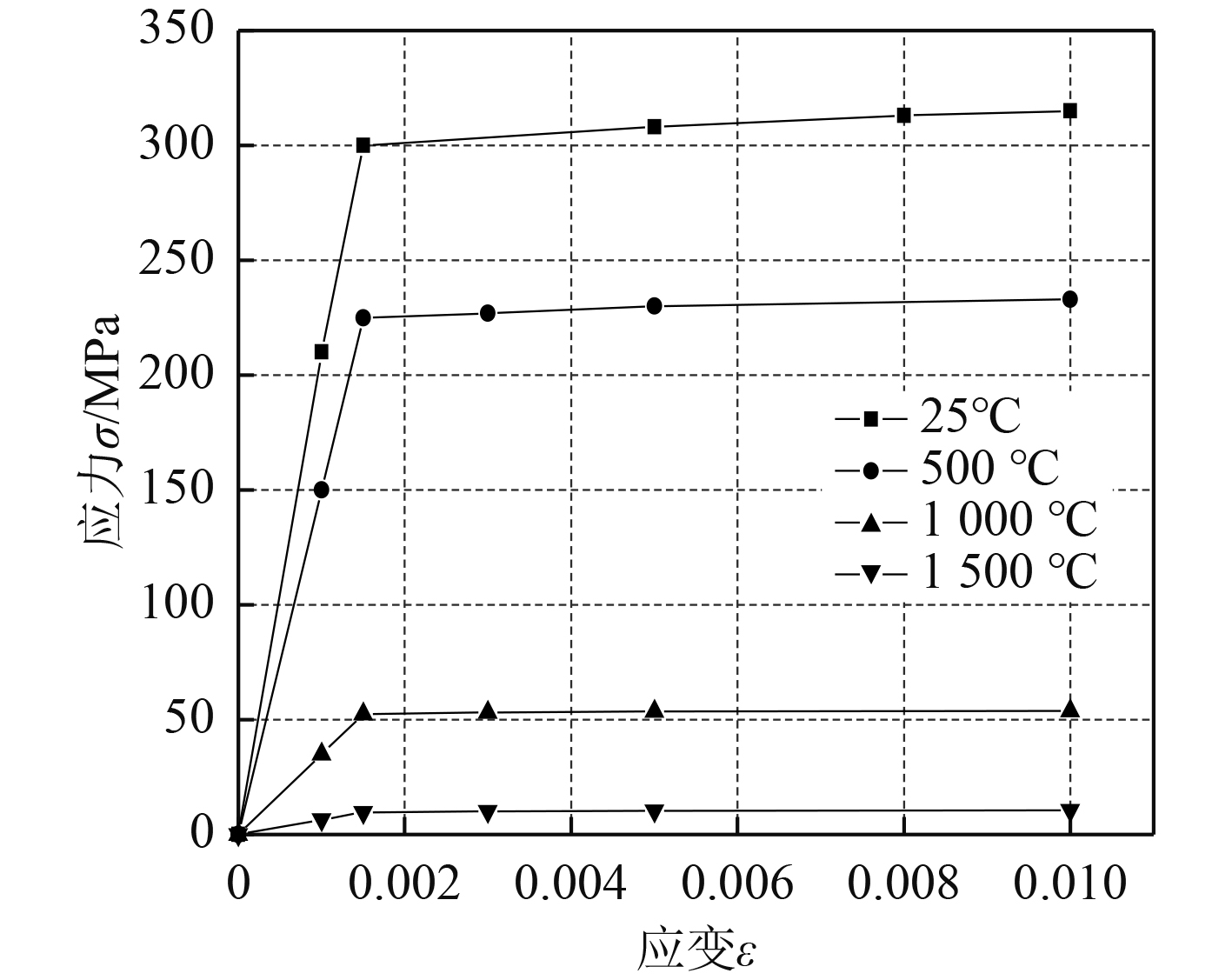

2.2 模型材料FPSO典型焊接接头模型材料为屈服强度

|

|

表 1 材料的热物理性能参数 Tab.1 Physical properties of the material |

|

图 5 模型材料应力应变曲线 Fig. 5 Stress-Strain relationship of the weld joint material |

在进行温度场分析时,环境温度设为25℃,对流换热系数为62.5 W/m2·℃。应力应变场分析时,需对试件进行适当的约束。

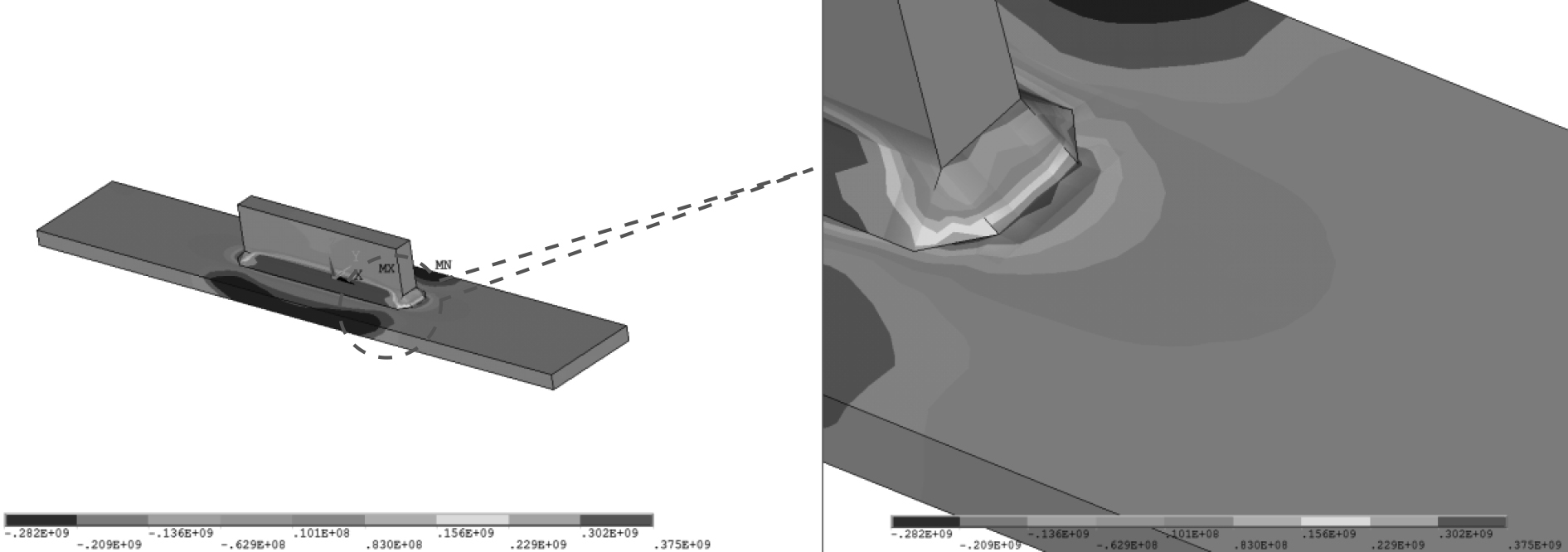

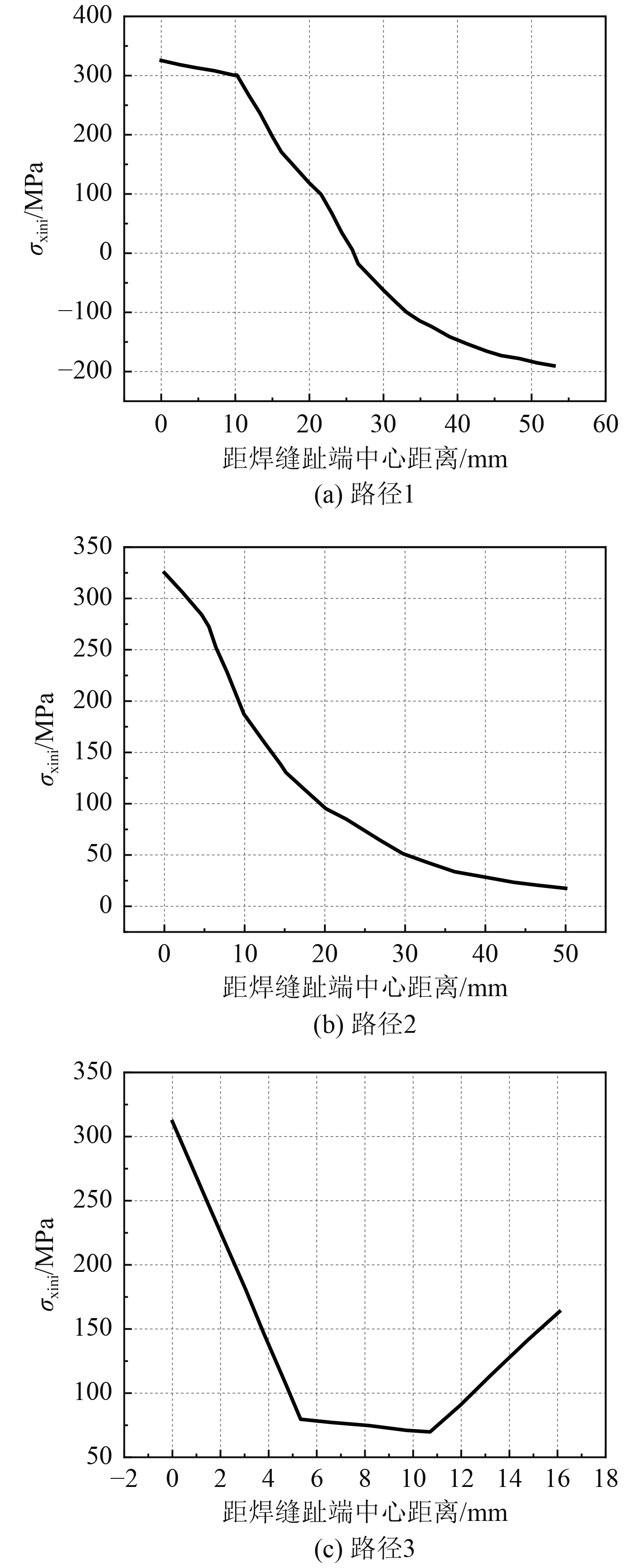

FPSO典型焊接接头采用角焊的工艺进行焊接,为了提高计算效率,在保证计算精度的情况下,焊缝由内向外共分为4层,依次进行焊接,并采用给定温度法[12]和生死单元技术相结合模拟实际的焊接过程,焊喉温度设为1300℃。焊接时每道焊缝加热20 s后冷却100 s,随后进行下一道焊缝的焊接,待4层焊缝全部焊接完成后冷却6720 s至室温25℃。温度场计算完成后,采用间接耦合法进行应力场的分析。由于横向(X方向,垂直于短焊缝方向)焊接残余应力是影响该模型疲劳强度的主要应力,因此,主要研究横向焊接残余应力的大小及分布情况。试件焊接完成后横向初始残余应力分布如图6所示,横向初始残余应力沿路径1、路径2和路径3的分布如图7所示。

|

图 6 横向残余应力分布云图 Fig. 6 Distribution of transverse residual stress |

|

图 7 横向残余应力分布曲线 Fig. 7 Distribution curve of transverse residual stress |

从图6和图7可以看出,FPSO典型焊接接头最大横向残余拉应力出现在焊趾处,约为325 MPa左右。沿路径1(平行于焊缝)和路径2(垂直于焊缝)横向残余拉应力均逐渐减小,焊趾附近应力梯度较大,远离焊缝的区域较小。沿路径3(底板厚度方向)横向残余拉应力先减小后增大,最大值位于上表面,板厚中心处的残余应力值相对较小。

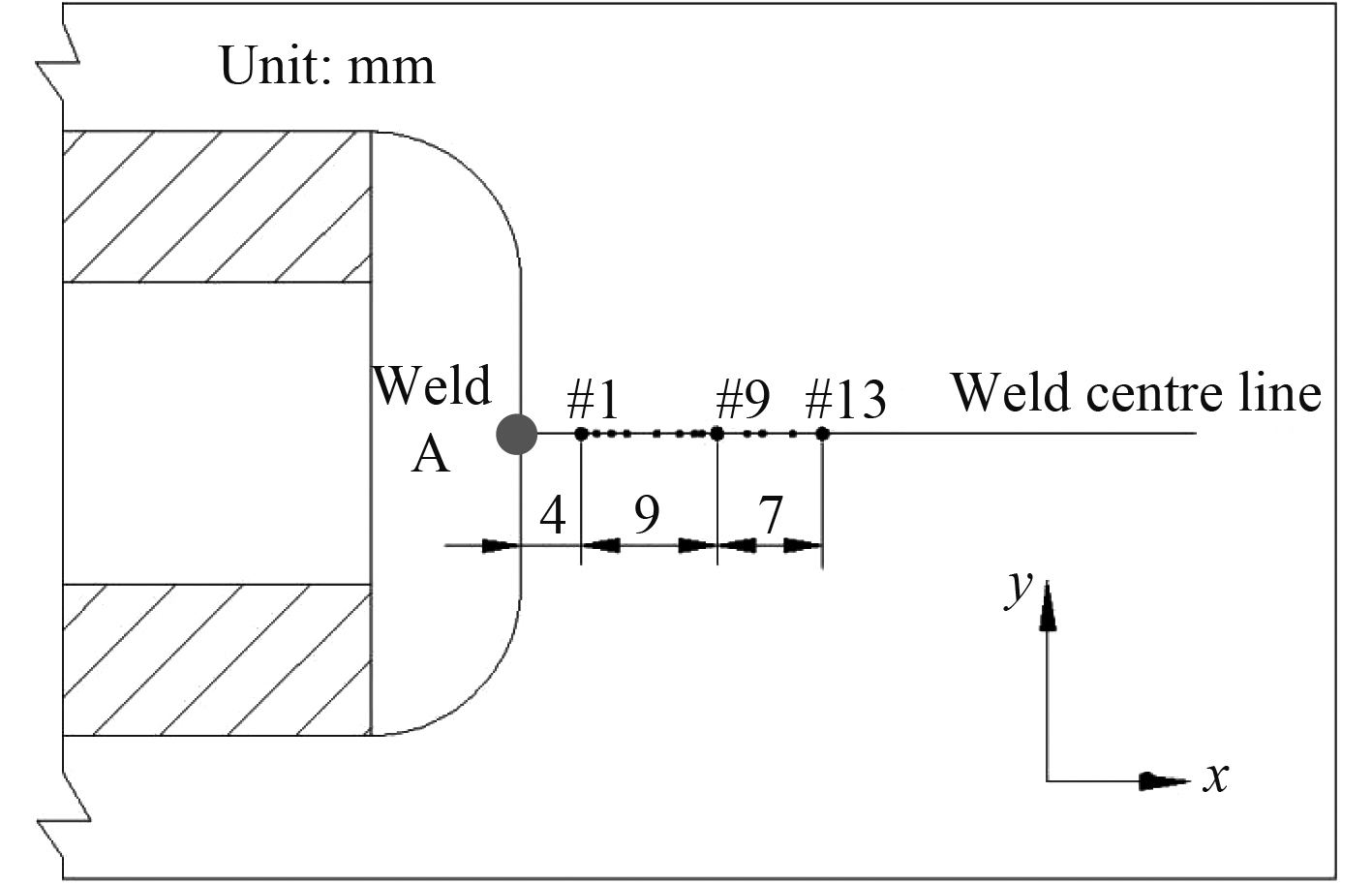

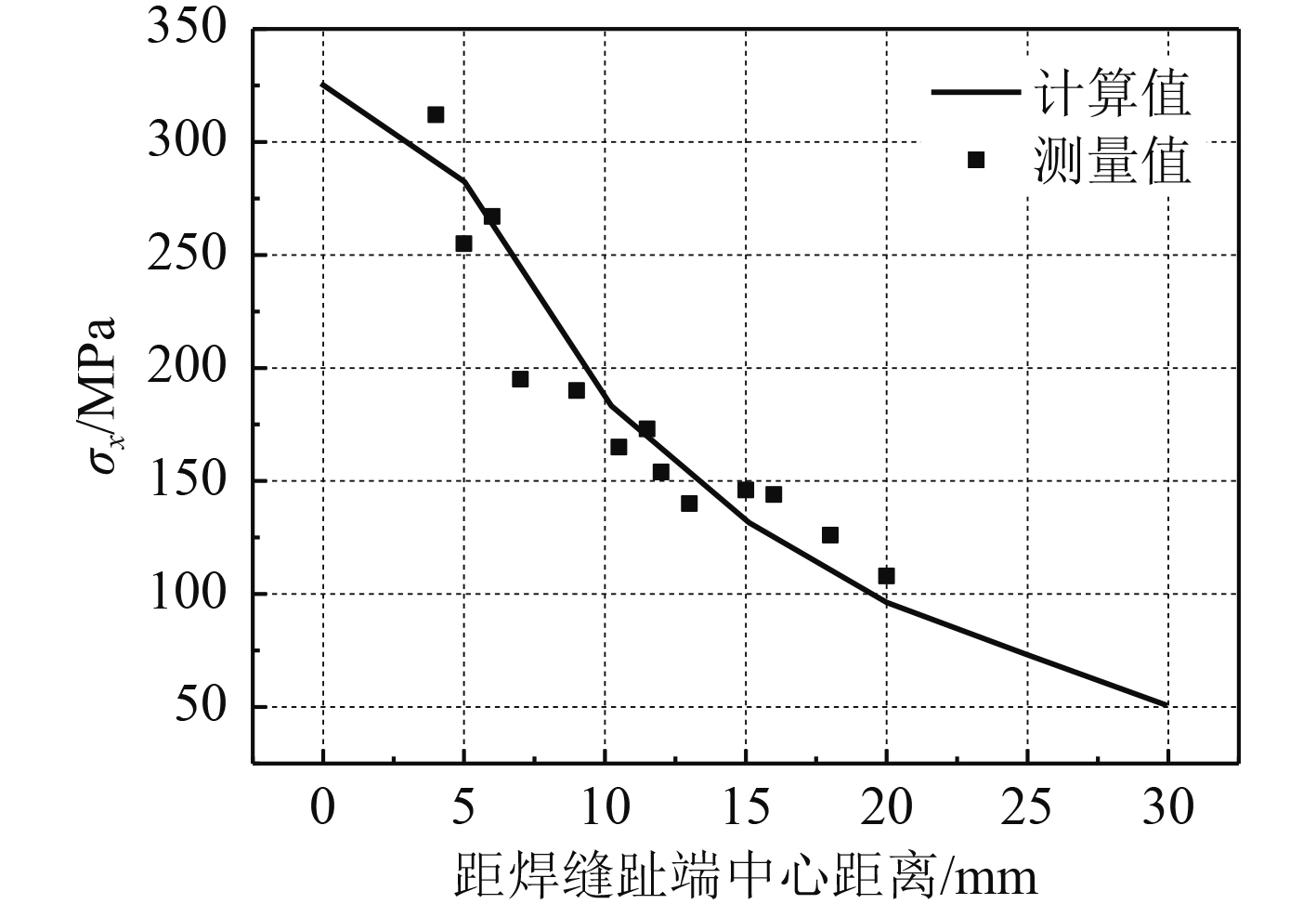

2.4 FPSO典型焊接接头残余应力的试验研究基于X射线衍射理论,采用X射线测试仪对FPSO典型焊接接头的横向表面初始残余应力进行测量,以短焊缝端部中心为起始点,沿垂直于短焊缝方向的中心线(X方向)依次布置测点,测点分布如图8所示。由于测点较密,仅标注了3个典型测点。测点#1~#13均在垂直于短焊缝方向的中心线上,横向初始残余应力测量结果如表2和图9所示。

|

图 8 测点布置图 Fig. 8 Arrangement of measurement points |

|

|

表 2 横向初始残余应力测量结果 Tab.2 Average measured initial transverse residual stress |

|

图 9 垂直焊缝方向的残余应力(测量和数值模拟) Fig. 9 Comparison of test and numerical simulation results in vertical weld direction |

图9为FPSO典型焊接接头初始横向残余应力数值模拟结果(沿路径2)与试验结果的对比分析图。从图9可以看出,FPSO典型焊接接头初始横向残余应力数值模拟结果与测量结果较为吻合,由此验证了该有限元方法的合理性。

3 含初始裂纹的FPSO典型焊接接头残余应力重分布研究FPSO在服役过程中,由于长期承受由外部环境如波浪载荷引起的交变载荷,而焊缝区域是焊接接头的薄弱部位,所以焊接接头处极易产生裂纹[13],裂纹的出现会使焊接残余应力发生重分布。

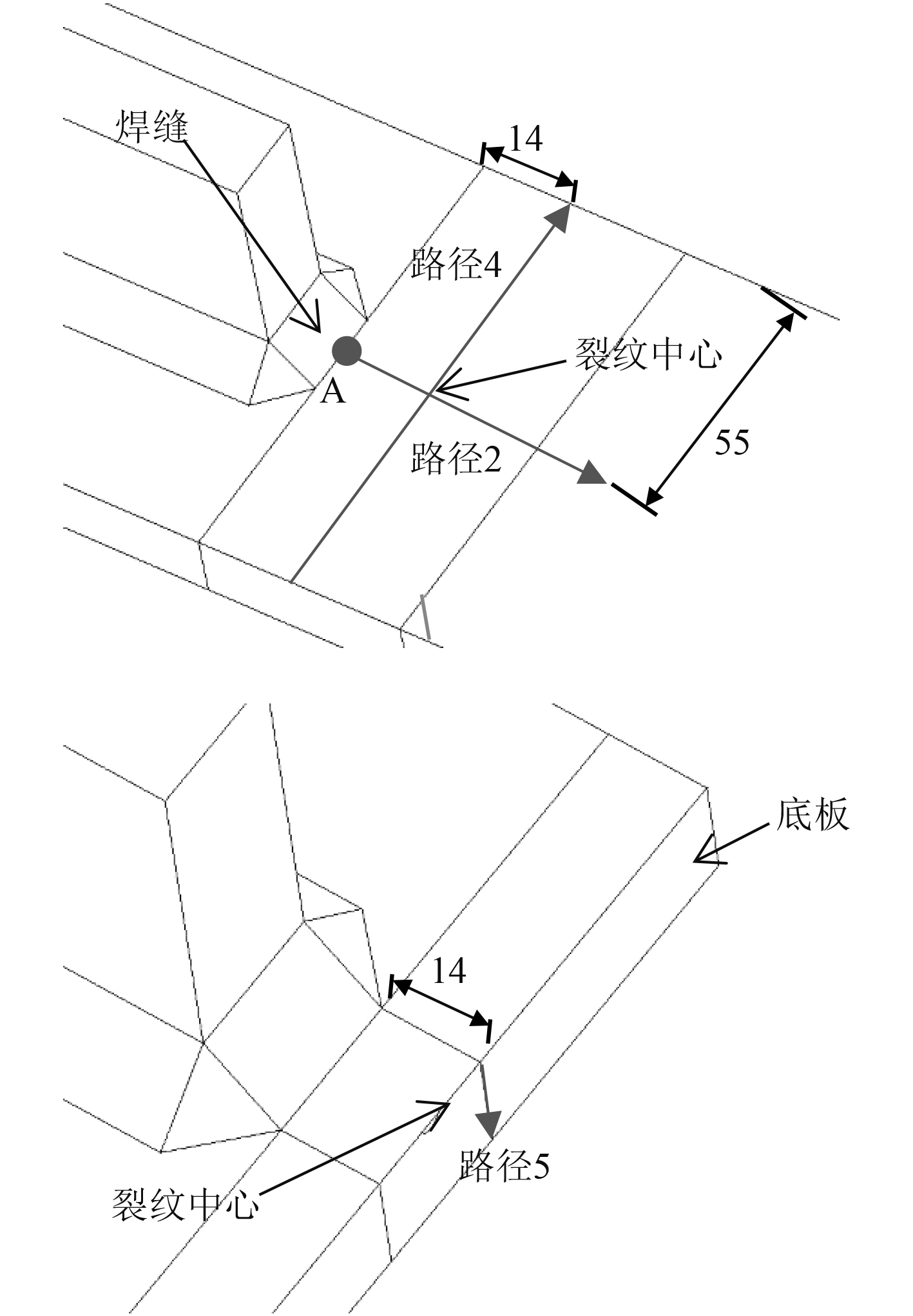

3.1 含初始裂纹的FPSO典型焊接接头有限元模型采用3D高级裂纹扩展分析软件ZenCrack模拟初始表面裂纹,本文的初始裂纹选用最常见的半椭圆形表面裂纹。根据文献[14]的相关结论,拟设初始裂纹长度2c0=3 mm,深度a0=1.14 mm。将初始表面裂纹设置在FPSO典型焊接接头表面焊趾边缘附近,即沿X方向(见图2(a))距短焊缝焊趾中心14 mm处,裂纹区域网格如图10所示,其中最密的部分是crack-block替换后的单元网格。将FPSO典型焊接接头有限元模型数据及初始残余应力结果作为初始应力结果导入含有裂纹的新模型中,从而实现初始残余应力的导入。

|

图 10 裂纹附近网格 Fig. 10 Grid near crack |

在图4路径定义的基础上,定义路径4和路径5,其中路径4平行于焊缝且距离焊趾14 mm(与路径2垂直)、通过路径2和路径4的交点并沿底板厚度的方向设为路径5,如图11所示。

|

图 11 路径定义(mm) Fig. 11 Path definition(mm) |

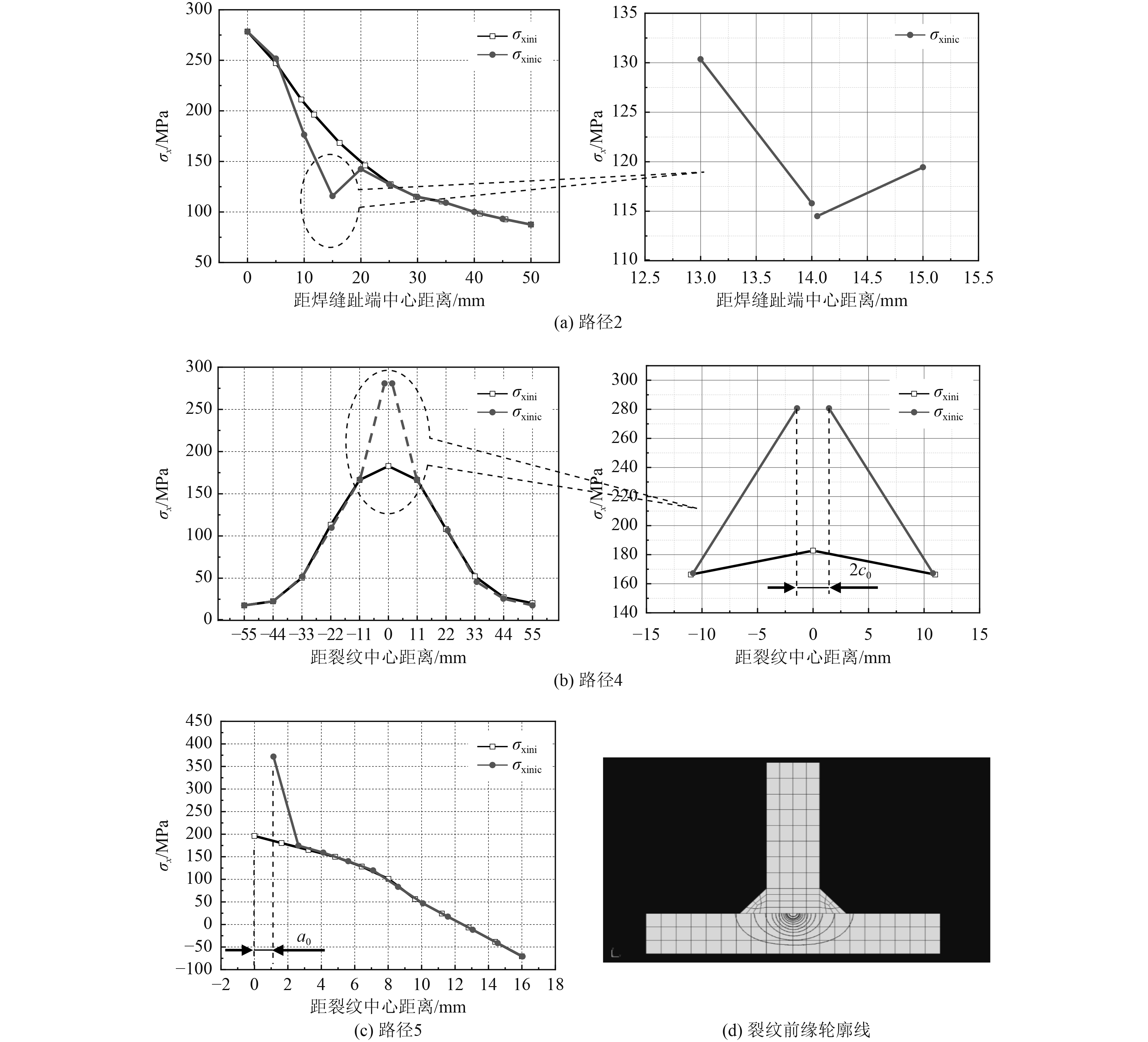

FPSO典型焊接接头初始裂纹出现后,将路径2、路径4和路径5的横向残余应力(垂直于焊缝方向)

|

图 12 有无初始裂纹的残余应力对比 Fig. 12 Comparison of residual stress with and without initial crack |

可以看出,FPSO典型焊接接头表面初始裂纹出现后:

1)路径2(垂直于短焊缝方向)裂纹面附近的残余拉应力有所下降,裂纹边缘位置下降最为明显,这是因为裂纹面的张开使部分残余拉应力得到了释放;

2)沿路径4(平行于短焊缝方向),上表面裂纹所处位置的横向残余应力发生重分布,其附近的残余拉应力由原来的166 MPa增大至281 MPa,拉应力峰值分别出现在表面裂纹的2个裂尖处,而远离裂纹区域的残余应力大小和分布几乎不受影响;

3)沿路径5(板厚方向),裂纹出现后裂尖处产生了较大的横向残余拉应力。

4 结 语以FPSO典型焊接接头为研究对象,基于热-弹塑性基本理论,研究了初始焊接残余应力的分布规律和含初始裂纹的残余应力重分布,得出以下结论:

1)FPSO典型焊接接头表面初始裂纹出现之前,横向(垂直于短焊缝方向)残余应力在焊缝附近较大,且最大横向残余拉应力位于焊趾附近;

2)表面初始裂纹出现后,裂纹边缘位置变化最为明显,裂纹面附近的横向残余拉应力变化较大;远离裂纹区域的残余应力大小和分布几乎不受表面初始裂纹出现后的影响。

3)含初始表面裂纹的FPSO典型焊接接头裂纹尖端位置,即裂纹前缘与焊接接头上表面相交的2个端点以及裂纹前缘最深处残余拉应力较大;在裂纹面中心周围,焊接接头上表面横向残余应力发生了明显的释放。

| [1] |

CHANG D J, HA C S, YOUNG C J . Fatigue life assessment of fillet welded joint considering the relaxation and redistribution of residual stress[C]// The 23rd International Conference on Offshore Mechanics and Arctic Engineering. Vancouver, British Columbia, Canada, 2004: 1-5.

|

| [2] |

ESLAMPANAH A H, AALAMI-ALEAGHA M E, FELI S, et al. 3-D numerical evaluation of residual stress and deformation due welding process using simplified heat source models[J]. Journal of Mechanical Science and Technology, 2015, 29(1): 341-348. DOI:10.1007/s12206-014-1240-x |

| [3] |

BACHMANN M, CARSTENSEN J, BERGMANN L, et al. Numerical simulation of thermally induced residual stresses in friction stir welding of aluminum alloy 2024-T3 at different welding speeds[J]. The International Journal of Advanced Manufacturing Technology, 2017, 91(1-4): 1443-1452. DOI:10.1007/s00170-016-9793-8 |

| [4] |

刘川, 沈嘉斌, 陈东俊, 等. 大厚板内部焊接残余应力分布实验研究[J]. 船舶力学, 2020, 24(4): 484-491. DOI:10.3969/j.issn.1007-7294.2020.04.008 |

| [5] |

WAN Y, JIANG W C, LI J, et al. Weld residual stresses in a thick plate considering back chipping: Neutron diffraction, contour method and finite element simulation study[J]. Materials Science and Engineering A, 2017, 699: 62-70. |

| [6] |

谢元峰. 基于Ansys的焊接温度场和应力的数值模拟研究[D]. 武汉: 武汉理工大学, 2006.

|

| [7] |

姚蔚. 考虑残余应力变化的FPSO典型焊接接头疲劳裂纹扩展研究[D]. 镇江: 江苏科技大学, 2017.

|

| [8] |

DNV GL AS. Fatigue design of offshore steel structures[R]. Recommended practice DNVGL-RP-C203, 2016.

|

| [9] |

FPSO JIP-Fatigue Capacity. Fatigue test of typical weld joints, a proposal of S-N diagrams for welded ship structure[R]. Dong-gu: Hull Initial Design Department, Hyundai Heavy Industries Co. , Ltd., 2000.

|

| [10] |

CSR for Bulk Carriers and Oil Tankers[S]. 2013. IACS.

|

| [11] |

程书立. 基于温度和应力场的焊接残余应力数值分析[D]. 南昌: 南昌大学, 2007.

|

| [12] |

LIU C, LUO Y, YANG M, et. al. Three-dimensional finite element simulation of welding residual stress in RPV with two J-groove welds[J]. Welding in the World, 2017, 61(1): 151-160. DOI:10.1007/s40194-016-0392-y |

| [13] |

蒋文进. 残余应力对FPSO典型焊接节点疲劳强度影响研究[D]. 镇江: 江苏科技大学, 2013.

|

| [14] |

杨秉宪. 微小裂纹的产生与扩展[J]. 北京航空学院学报, 1984(2): 67-75. |

2022, Vol. 44

2022, Vol. 44