客滚船为用于同时运输车辆及乘客的船舶,为保证车辆在上下船以及在滚装处所内能快速行驶和回转,通常滚装处所内不设横舱壁,或设置少量支柱使得甲板间货舱畅通无阻[1]。同时,车辆甲板强横梁端部不设肘板以避免车辆运行过程中碰撞肘板破坏船体结构。这种特殊布置使得舱内包括车辆甲板强横梁、舷侧垂直桁及纵舱壁垂直桁在内的主要支撑结构形成一种端部无肘板连接的门式钢架[2],如图1所示。该框架跨距较大,强度刚度较弱,组成钢架的主要支撑构件的尺寸直接关系着各层车辆甲板间高、车辆甲板强度及振动性能,对于整船设计来说至关重要,是客滚船的设计重点之一。

|

图 1 客滚船典型横剖面及车辆甲板门式钢架 Fig. 1 Typical portal frame of a Ro/Ro passenger ship |

客滚船车辆甲板强横梁与纵桁的尺寸,因受到甲板层间净高限制,为了减少强横梁及纵桁的跨距,减少甲板板架的边缘及甲板主要支撑构件的应力,大型客滚船通常将机舱棚设置在船中,利用机舱棚围壁充当甲板强横梁的支撑(见图1),某些客滚船为方便舱内车辆转弯掉头,增加装卸效率将机舱棚布置在两舷,这种布置相对于机舱棚置中的形式将增加车辆甲板强横梁跨距,对甲板强度不利[3]。类似的布置还存在于尾部由跳板入舱的区域,该区域内一般不设任何支柱和舱壁,甲板强横梁仅由舷侧垂直桁支撑,强横梁跨距接近船宽。一般而言,大中型客滚船滚装处所的甲板横梁跨距约为6~20 m,甲板纵桁6~8 m设置以增加甲板板架刚度。对于大型客滚船,某些位置的横梁跨距可达约30 m,合理确定这些位置的结构尺寸是客滚船设计的挑战之一。

车辆甲板门式钢架构件尺寸的设计及校核通常需建模后由直接计算结果确定。CCS船级社对客滚船车辆甲板的直接计算可采用的模型作了规定[4]:车辆甲板结构强度的直接计算模型可采用二维或三维梁系或板梁组合模型。梁系模型是一种简化程度较高的船体结构强度计算方法,牺牲了有限元模型的计算精度,但提高了计算效率,有效地缩短了设计周期,目前依然是船体结构尺寸设计、评估的重要手段。对此,国内外主流船级社有针对性开发了相应的梁系模型计算软件,其中比较著名的有DNV的3D-Beam和BV的STEEL。随着近年来客滚船的大型化,板梁组合模型即有限元模型逐渐替代梁系模型成为船舶舱段和全船校核中使用最广泛的模型。不过由于梁系模型建模便利性,其模型常用于结构初步设计阶段车辆甲板主要支撑构件尺寸的评估和确定。

同时,CCS规范列出了评估门式钢架主要支撑构件的许用应力,如表1所示 。

|

|

表 1 直接计算模型许用应力 Tab.1 Permissible stress of different types of models |

其中K为材料系数。由表1可见,对于车辆甲板横向主要支撑构件,梁系模型与有限元模型有相同的许用应力。

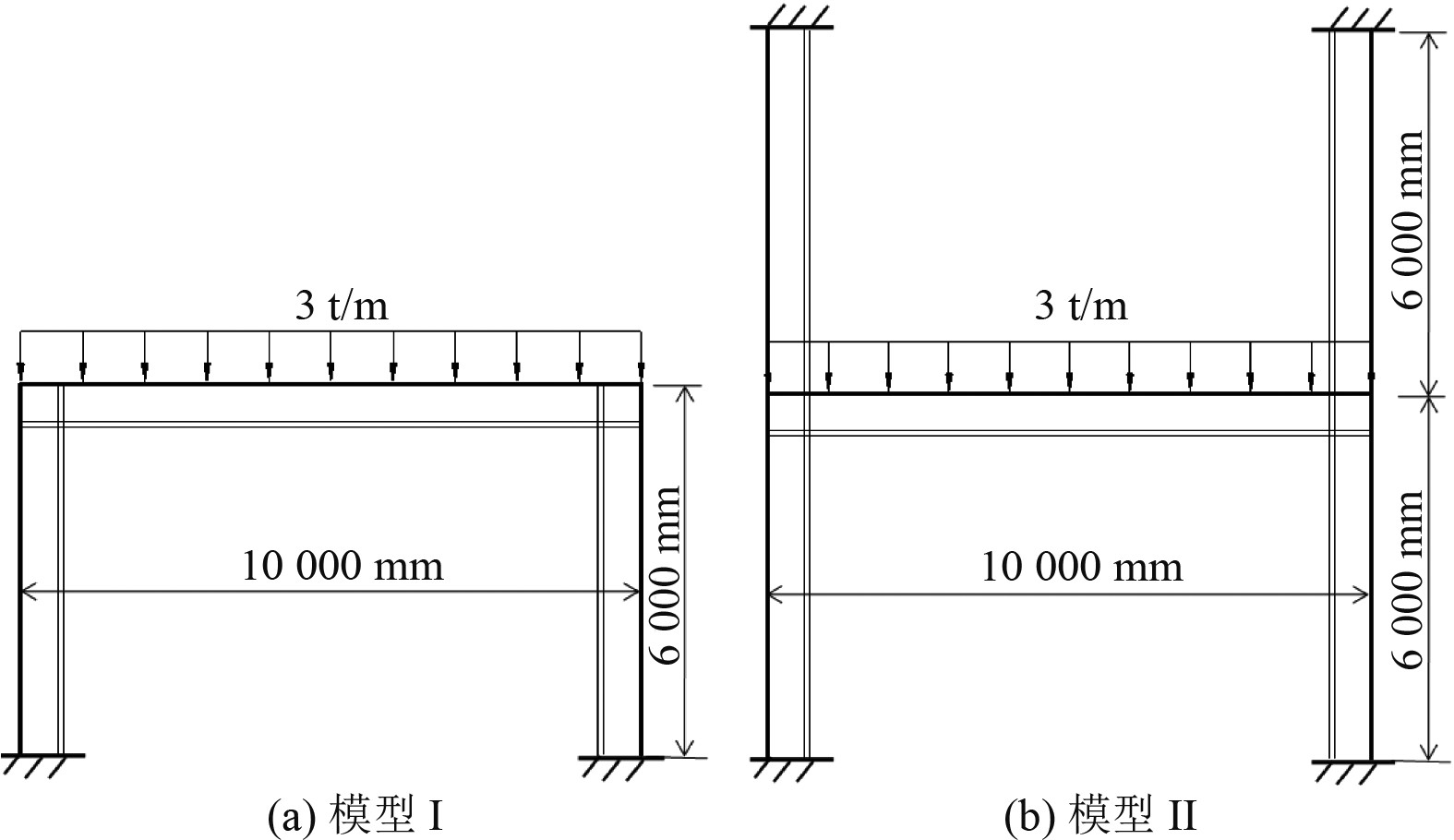

2 车辆甲板门式钢架直接计算模型分析以某型客滚船车辆甲板为研究对象,将车辆甲板简化为一受均布载荷的门式钢架模型。该门式钢架模型可简化为仅考虑由下方舷侧垂直桁支撑的“模型I”和同时考虑上层甲板舷侧垂直桁的“模型II”,垂直桁端部为固支边界条件,如图2所示。

|

图 2 车辆甲板门式钢架简化模型 Fig. 2 Model extent for typical portal frame |

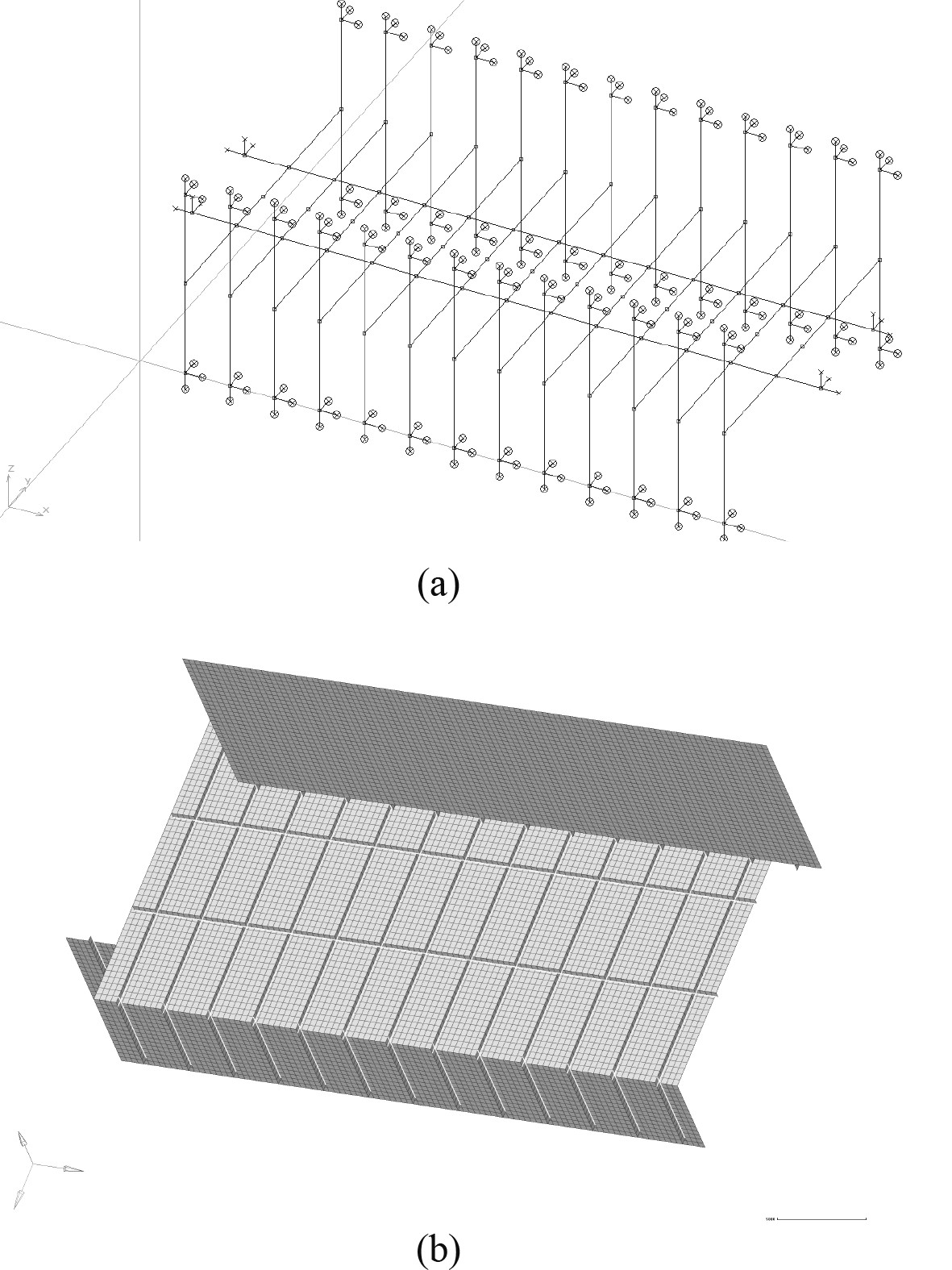

在设计车辆甲板主要支撑构件尺寸时,其上载荷是决定性输入条件,通常需考虑2种工况,一是考虑甲板均布载荷(UDL)的工况,二是根据车辆实际布置考虑轴载荷的工况[5]。实际设计过程中,UDL工况可决定滚装区域内大部分主要支撑构件的尺寸,个别主要支撑构件的尺寸由轴载荷工况确定,因此文中简化模型仅考虑加载UDL工况。一般装载重型车甲板的设计均布载荷为1.0~3.0 t/m2,简化模型的设计均布载荷取为3.0 t/m2,车辆甲板门式钢架尺寸的设计变量见表2,强横梁面板尺寸FB200×20 mm, 甲板纵桁约6 m均匀设置,纵桁、舷侧垂直桁尺寸与强横梁一致,带板宽度按照CCS规范要求选取,带板板厚12 mm,模型长度设为3个三轴挂车的长度,约36 m,以模拟长纵桁的影响。模型包含13个门式钢架,如图3所示。模型主要支撑构件的尺寸变量覆盖了大部分客滚船车辆甲板门式钢架的设计尺寸。

|

|

表 2 车辆甲板门式钢架强横梁设计变量 Tab.2 Design variables of the portal frame |

|

图 3 门式钢架模型 Fig. 3 Portal frame beam and FEM model |

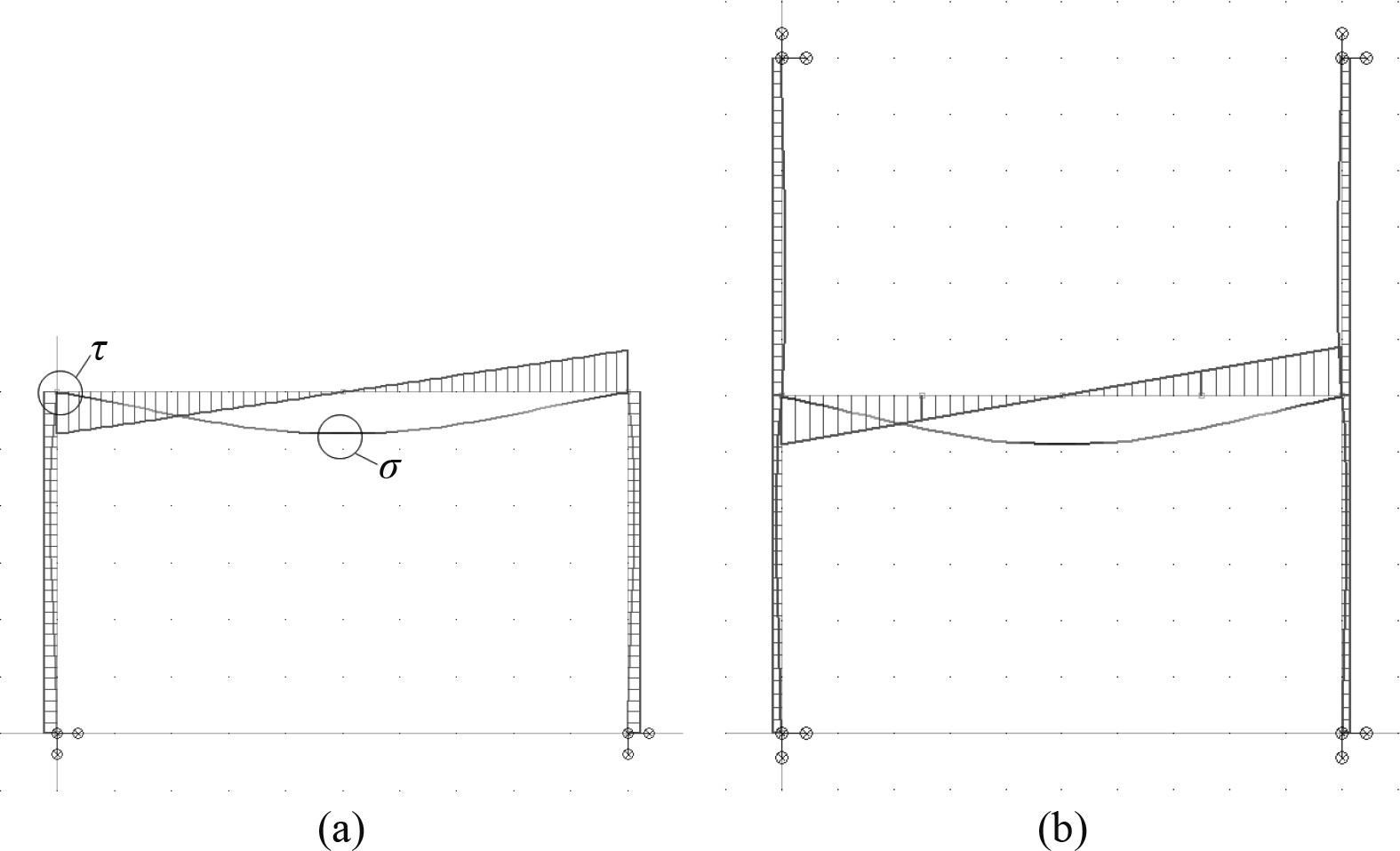

如图4所示,横梁跨中弯曲正应力σ和端部剪切应力τ是门式钢架强横梁的尺寸设计或强度校核的决定因素,其计算结果如表3和表4所示。

|

|

表 3 梁系模型I/梁系模型II 弯曲应力(L=10 000 mm) Tab.3 Bending stress of beam model I / beam model II (L=10 000 mm) |

|

图 4 门式钢架梁系模型 Fig. 4 Beam model shear stress comparison |

|

|

表 4 梁系模型I/梁系模型II剪应力(L=10000 mm) Tab.4 Shear stress of beam model I / beam model II ( L=10000 mm) |

结果显示,梁系模型I和模型II强横梁无肘板端部剪应力结果相同,原因在于梁系模型的计算原理为矩阵位移法,且梁单元多采用欧拉-伯努利梁,欧拉-伯努利梁理论认为梁截面在变形前后都垂直于中性轴没有任何应变,横梁挠曲变形只引起截面转动,因此横梁剪应力由所得截面剪力除以横梁剪切面积直接求得。由于模型I和模型II求得的横梁端部剪力相同,因此2种模型的横梁端部剪应力相同。此外,由于垂直桁对强横梁旋转约束的不同,模型I与模型II在计算强横梁跨中弯曲应力时,存在差异。由计算结果看出,在使用梁系模型分析客滚船层车辆甲板门式钢架时,应考虑甲板上下层主要支撑构件的影响,模型中应包含上下层垂直桁,使用模型II的形式更为合理。

使用有限元模型分析上述门式钢架时,模型中强横梁、纵桁及垂直桁的腹板使用板单元模拟,面板使用Bar单元模拟,强横梁端部剪应力读取自板单元面内XY剪应力,弯曲应力读取自跨中Bar单元轴应力,结果如表5所示。

可以看出,使用有限元方法计算的模型I和模型II,模型II强横梁无肘板端部交叉处腹板的剪应力水平比模型I高约15%~20%。

|

|

表 5 有限元模型I/有限元模型II 剪应力(L=10 000 mm) Tab.5 Shear stress of FEM model I / EFM model II (L=10 000 mm) |

同时,甲板主要支撑构件的梁系模型带板宽度通常比面板大得多,截面中性轴很靠近带板,带板宽度的选取虽对梁的弯曲应力有一定影响,但若按规范选取带板宽度,结果误差在可接受范围,模型II有限元模型与梁系模型跨中弯曲应力差异在10%以内。有限元模型与梁系模型的剪应力比值如表6所示。

|

|

表 6 模型II剪应力比(L=10 000 mm) Tab.6 Percentage of stress level of Model II (L=10 000 mm) |

|

图 5 门式钢架有限元模型 Fig. 5 FEM model shear stress comparison |

当横梁跨距为19 500 mm时,模型II的梁系模型和有限元模型计算结果如表7和表8所示。

|

|

表 7 梁系模型II剪应力(L=19 500 mm) Tab.7 Shear stress of Model II (FEM/Beam, L=19 500 mm) |

|

|

表 8 模型II剪应力比(L=19 500 mm) Tab.8 Percentage of stress level of Model II (L=19 500 mm) |

观察表6及表8,使用梁系模型评估车辆甲板门式钢架结构时,其无肘板端部剪应力与有限元模型的结果存在较大差异,该差异随着横梁跨距的增加而增加。由于CCS规范对门式钢架的不同计算模型规定了相同的许用剪应力,因而评估剪应力时,梁系模型的计算结果偏危险。初步设计阶段,在使用梁系模型设计校核主要支撑构件尺寸时,可对强横梁端部剪应力进行修正,使其满足许用应力要求。同时,也可减少详细设计阶段使用有限元模型校核全船横向强度时修改强横梁尺寸的工作量。

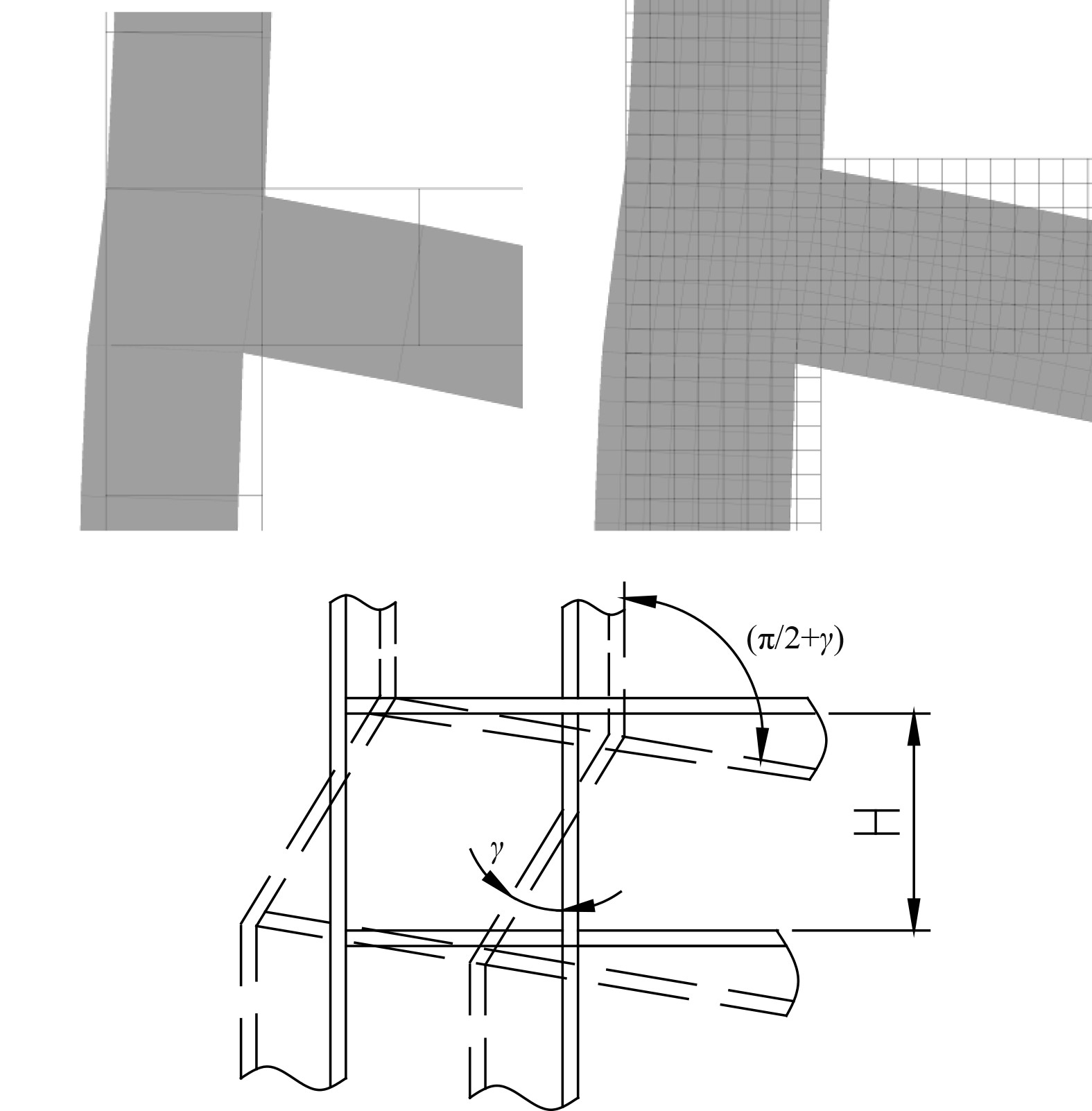

3 无肘板交叉梁腹板剪应力修正根据门式钢架结构有限元粗网格及细网格模型受均布载荷变形计算结果,其无肘板端部存在平均剪应变γ[6],如图6所示。这表示舷侧垂直桁对强横梁的转角约束既不是极小值也不是极大值,而是具有一定大小的弹性转角约束[7],由弯曲梁理论可知,该约束可用一转动弹簧来代表,弹簧刚度与横梁跨距L的3次方相关。

|

图 6 门式钢架无肘板交叉位置处剪切变形及假设的平均剪应变γ Fig. 6 Shear deformation of a bracketless joint |

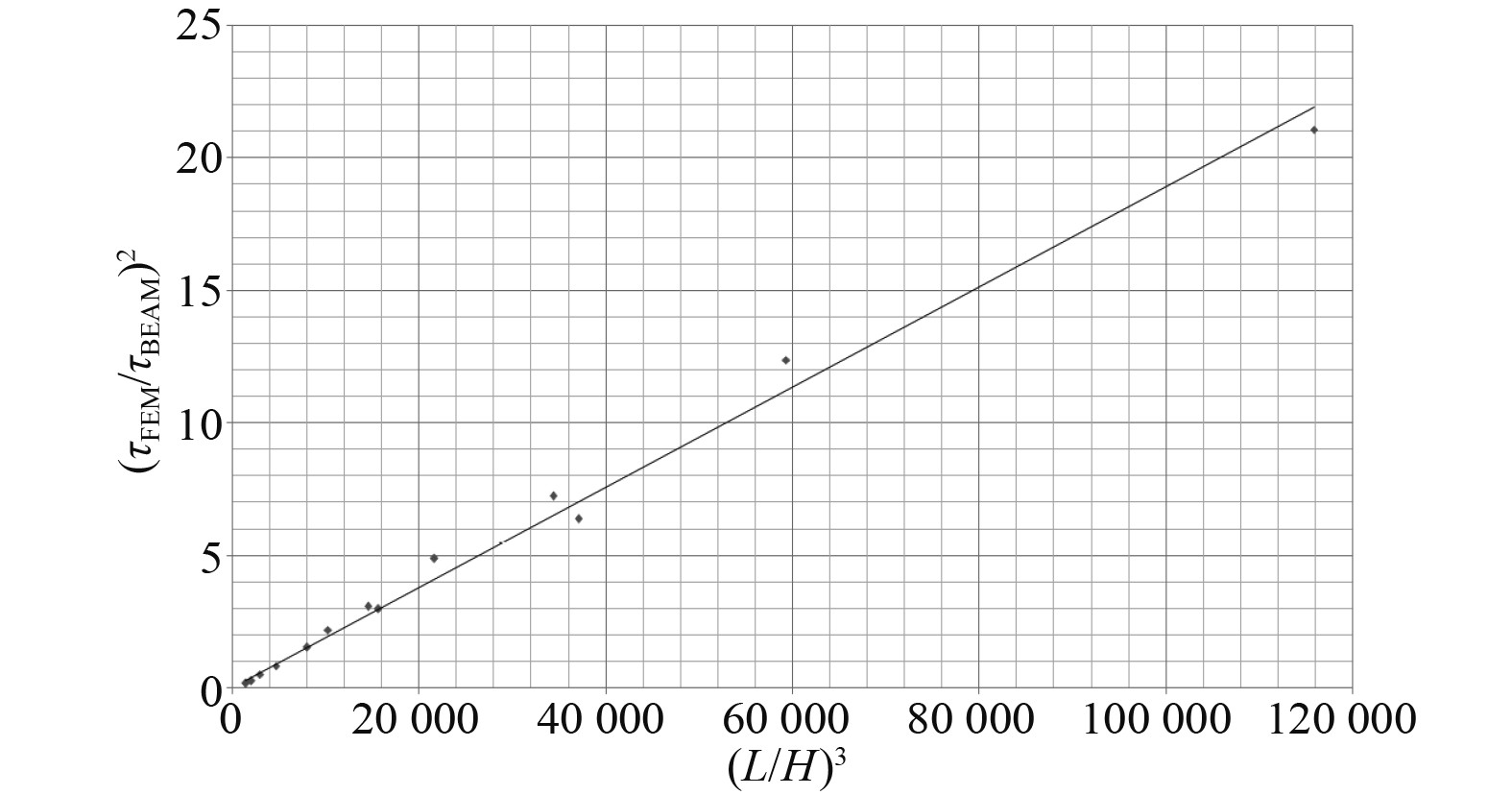

经回归分析,车辆甲板门式钢架无肘板强横梁有限元模型端部剪应力与梁系模型端部剪应力比值的平方(τFEM/τBEAM)2与其跨距腹板高度比的三次方(L/H)3存在线性关系,如图7所示。

|

图 7 有限元模型与梁系模型无肘板端部剪应力比值关系图 Fig. 7 Shear stress relationship between FEM and Beam model |

| $ {\left( {\frac{{{\tau _{{\text{FEM}}}}}}{{{\tau _{{\text{BEAM}}}}}}} \right)^2} = {0.058^3}{\left( {\frac{L}{H}} \right)^3},$ | (1) |

梁系模型车辆甲板门式钢架无肘板端部剪应力可用下式进行修正:

| $ {\tau _{{\text{BEAM}}\_Adj}} = {\tau _{{\text{BEAM}}}}\sqrt {{{\left( {0.058L/H} \right)}^3}} 。$ | (2) |

该回归公式的适用范围为L/H<50,R2=0.99。

4 结 语本文利用梁系模型及有限元模型分析了客滚船车辆甲板典型门式钢架结构,讨论了模型简化、边界条件设置,对比分析了不同模型弯曲应力及剪应力计算结果。由于计算原理的不同,梁系模型在计算无肘板横梁端部剪应力时,其计算结果与有限元模型计算结果存在较大差异,使用梁系模型评估结构强度时,这种差异应予关注。初步设计阶段使用梁系模型来校核车辆甲板主要支撑构件时,可利用本文回归的公式对强横梁端部剪应力进行修正,使其满足许用应力要求,提高设计精度以减少在详细设计阶段有限元验证的工作量,加快设计进度。

| [1] |

何皛磊. 中国高端客滚船的市场前景[J] 船舶, 2019(3): 32-36. HE Xiaolei. Market prospect of high-end RoPax in China[J]. Ship and Boat, 2019(3): 32-36. |

| [2] |

顾耀军, 王麟. 16 000总吨客滚船设计与建造技术[J]. 上海造船, 2007(3): 21-24. GU Yaojun, WANG Lin. Design and construction technology of a 16000GT RoPax[J]. Shanghai Shipbuilding, 2007(3): 21-24. |

| [3] |

孙家鹏, 张敏健. 中韩航线客滚船设计特点及关键技术[J]. 船舶与海洋工程, 2018(34): 31-35. SUN Jiapeng, ZHANG Minjian. Design features and key technologies of RoPax ship for sino-south Korea route[J]. Naval Architecture and Ocean Engineering, 2018(34): 31-35. |

| [4] |

中国船级社. 钢制海船入级规范[S]. CCS, 2018. China Classification Society. Rules and regulations for the classification of sea-going steel ships[S]. CCS, 2018. |

| [5] |

严金勇. 1400客/2 000 m客滚船车辆甲板横向强度有限元计算与分析[J]. 船舶设计通讯. 2013(135): 43-50. YAN Jinyong. The calculation and analysis for the transverse strength of vehicle deck of 1400 passenger and 2000 meter Ro-Ro passenger vessel with FEM[J]. Journal of Ship Design, 2013(135): 43-50. |

| [6] |

FIELDING D J. HUANG J S. Shear in steel beam-to-column connections[J] Welding Research Supplement, 1971: 313-325.

|

| [7] |

刘相春, 李陈峰, 任慧龙, 等. 大跨度板架屈曲分析的非线性有限元法[J]. 舰船科学技术, 2013, 35(1): 46-50. LIU Xiangchun, LI Chenfeng, REN Huilong, et al. The NFEM for buckling analysis of large-span grillage[J]. Ship Science and Technology, 2013, 35(1): 46-50. |

2022, Vol. 44

2022, Vol. 44