柴油机经济性较高,单位重量指标较小,工作可靠性和稳定性较好,机动性良好等,是主要的船舶动力装置之一[1],但由于船舶排放法规日益严格[2],化石能源逐渐减少以及人们环保意识越来越高,对船舶柴油机的要求越来越高。提升船舶柴油机的经济性,可靠性、稳定性、环保性,是船厂、船舶研究所、高校相关专业努力的方向之一。高压共轨技术因其油压建立过程与喷油过程无关,不受凸轮运动影响,喷油压力与喷射正时灵活可控,喷射压力高可以促进柴油的破碎、物化和蒸发过程,提高热效率等,在柴油机领域得到广泛的应用[3-4]。

高压共轨技术自20世纪末出现以来,已有较大的发展。其中,在动态工况下如何使轨压较快响应并稳定在目标轨压附近是高压共轨系统的研究重点之一。早期的轨压控制使用传统的PID技术,但此技术在不同的偏差下的控制参数为定值,难以在变工况下取得很好的控制效果[5],目前较为成熟的轨压控制是模糊PID控制技术[6]和基于MAP图的PID控制[7]。模糊PID控制技术将模糊控制技术与PID技术结合,引入人的工程经验和推理判断,实现复杂的非线性系统PID参数自整定[8]。基于MAP图的PID控制为在实际实验过程中,根据实际轨压和目标轨压偏差的不同,在MAP图中寻找当前偏差对应的PID参数,从而达到最佳的响应曲线[7]。虽然2种方法都得到广泛的应用,但也有各自的缺点:模糊PID控制技术在制定模糊规则和隶属函数主要靠工程经验,一直没有统一的标准[9],而基于MAP图的PID控制需要进行大量的标定实验,同时辅以操作人员的工程经验来确定MAP的数值,若要取得非常好的控制效果,则时间成本较高。

近年来,关于高压共轨系统的控制提出了智能化控制方法,其中代表为基于模型的轨压控制技术和基于神经网络的轨压控制技术。LINO等[10]针对柴油机的共轨喷射系统建立了非线性仿真模型,列出共轨系统的状态方程,之后LINO等[11]进一步提出了经典的零维共轨系统模型− “泵-轨-嘴”非线性模型,并基于此仿真模型使用了滑模控制,取得良好的轨压控制效果。HONG等[12-13]基于LINO的模型,使用燃油计量单元和压力控制阀组成的执行器设计控制算法降低轨压的稳态误差和动态工况的平均误差,并在实机上进行了验证。但这种模型的建立基于多种限制条件下,同时需要对模型进行合理的线性化。共轨系统为复杂的非线性系统,对系统简化势必造成模型和真实系统的不同,因此基于模型的轨压控制往往是在建立了共轨系统模型后,用实机验证模型达到能够进行仿真的精度,再用模型替代实机在仿真平台上进行控制研究,最后将得到的控制策略在特定工况下的实机上验证,限制条件较多,仿真结果和实机结果有一定差距。随着神经网络的发展,基于神经网络的轨压控制技术被提了出来。将神经网络与传统PID技术结合,利用神经网络整定PID参数,既可以减少参数整定实验的时间成本,又可以保持PID良好的控制特性。反向传播(back-propagation,BP)神经网络作为最基本的神经网络之一,以最速下降法为基础,以实际输出值和目标输出值的误差平方最小为目标,进行权值调整[14],其结构简单,发展较为成熟,适合作为PID参数自整定的神经网络。但现有文献基于BP-PID技术的轨压控制研究主要还是停留在仿真阶段,即使有实验验证,实验也较为简单[15]。在其他领域,关于BP-PID技术的应用也存在更侧重仿真验证,缺少实机实验[16]的问题。

针对上述问题,在自行设计的高压共轨系统上,基于NI PXI控制系统进行编程,通过改进的分级BP-PID技术实现了良好的轨压控制,同时实现了系统较快的响应速度。

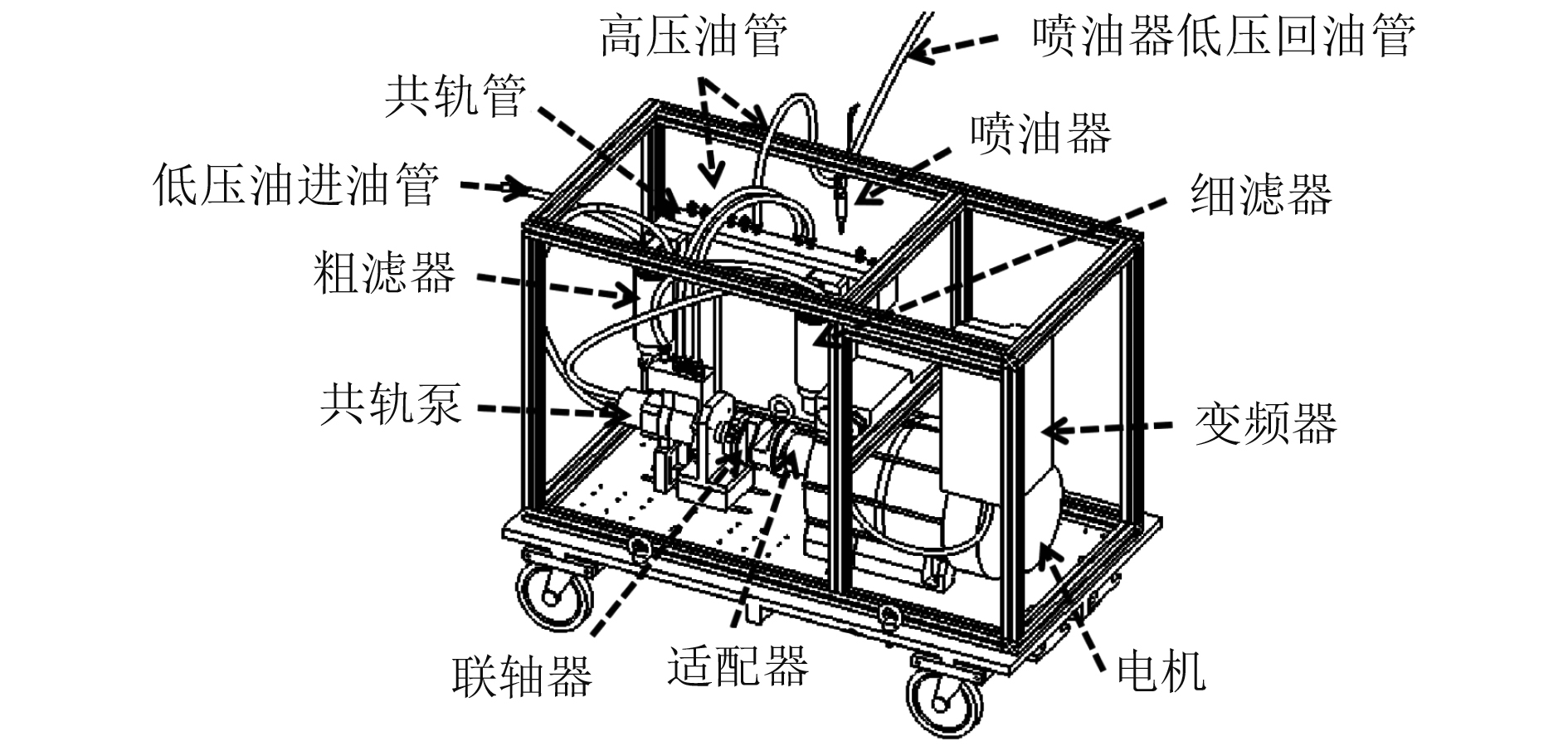

1 高压共轨系统设计 1.1 高压共轨系统硬件设计自行设计的高压共轨系统如图1所示。

|

图 1 高压共轨系统硬件 Fig. 1 Hardware of high pressure common rail system |

本高压共轨系统由共轨泵、共轨管、九孔喷油器[17]、电机及配套变频器、联轴器、适配器、粗滤器、细滤器、高压油管、低压油管等附件组成。所有部件安放于一个自行设计的底座上。工作时,由电机通过联轴器直接带动供油泵工作,电机与油泵转速比为1。

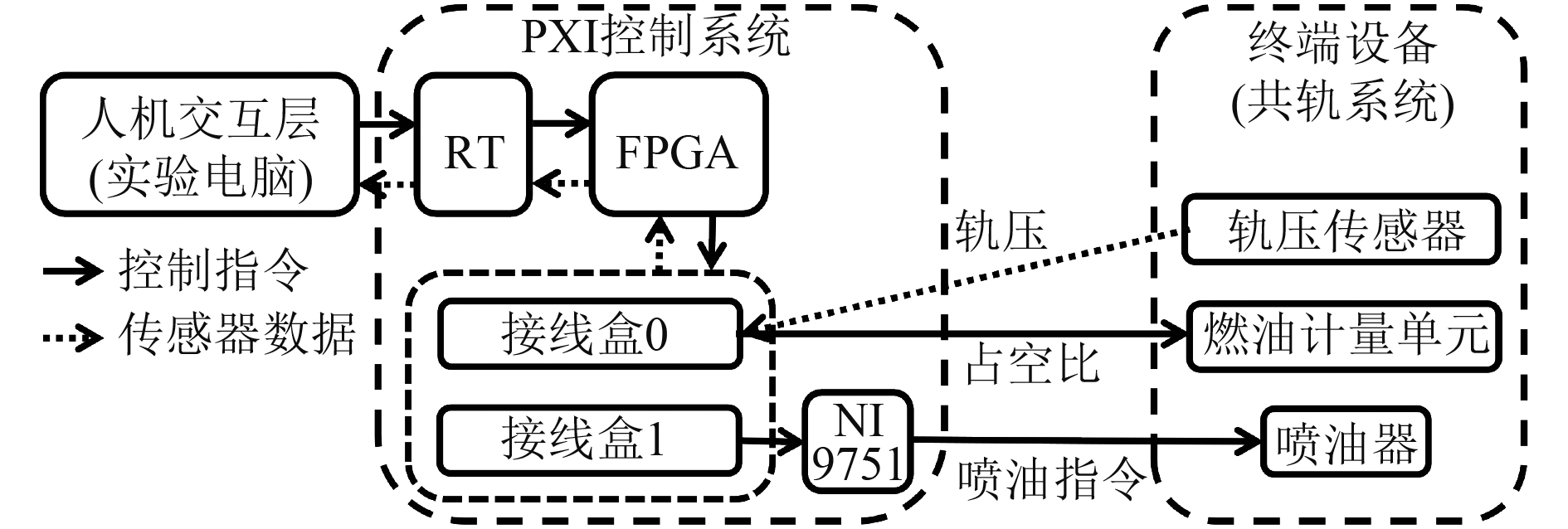

1.2 高压共轨系统控制部分设计高压共轨控制系统由人机交互层、NI PXI以及终端设备组成。人机交互层为用户电脑。PXI是一个提供电源和通信总线的模块化仪器,包括实时(real-time,RT)层和现场可编程门阵列(field programmable gate array,FPGA)层,具有现场可编程、数据高速传输、并行处理的特点。终端设备有轨压传感器、燃油计量单元和喷油器,轨压实时采集并被传输至FPGA层,燃油计量单元和喷油器接收来自FPGA层的控制信号并作出对应动作[7]。高压共轨系统结构如图2所示。

|

图 2 高压共轨系统结构 Fig. 2 Structure of high pressure common rail system |

本系统含有接线盒0(connector 0)和接线盒1(connector 1),其中接线盒1外接NI 9751模块,负责输出喷油信号、包括控制喷油正时、喷油脉宽、喷油电压和喷油次数等;接线盒0负责接收轨压模拟信号与输出燃油计量单元控制信号。

1.3 高压共轨系统轨压控制逻辑设计 1.3.1 PID控制技术以常见的PID算法的离散形式为基础进行控制。经典PID离散形式为[8]:

| $ u(k) = {k_p}e(k) + {k_i}\sum\limits_{n = 0}^k {e(k)} + {k_d}\Delta e(k) 。$ | (1) |

式中:u(k)为第k次采样的执行器输出;e(k) =r(k) – y(k),r(k)为k时刻的目标轨压,y(k)为k时刻的实际轨压,e(k)为第k次采样的轨压偏差;kp,ki,kd分别为离散系统的比例参数,积分参数,微分参数。LabView的移位寄存器可以将之前循环的值传递至后续循环,利用移位寄存器可以实现轨压偏差的求和或前后两次轨压偏差的差值计算。

共轨系统通过改变共轨泵向共轨管输送的燃油量改变轨压,而输送燃油量的改变通过改变燃油计量单元的开度实现,燃油计量单元的开度通过改变脉宽调制(pulse width modulation,PWM)信号的占空比来改变,此燃油计量单元为无电流常开,因此轨压控制的实现本质为根据需求控制燃油计量单元PWM输入信号的占空比。

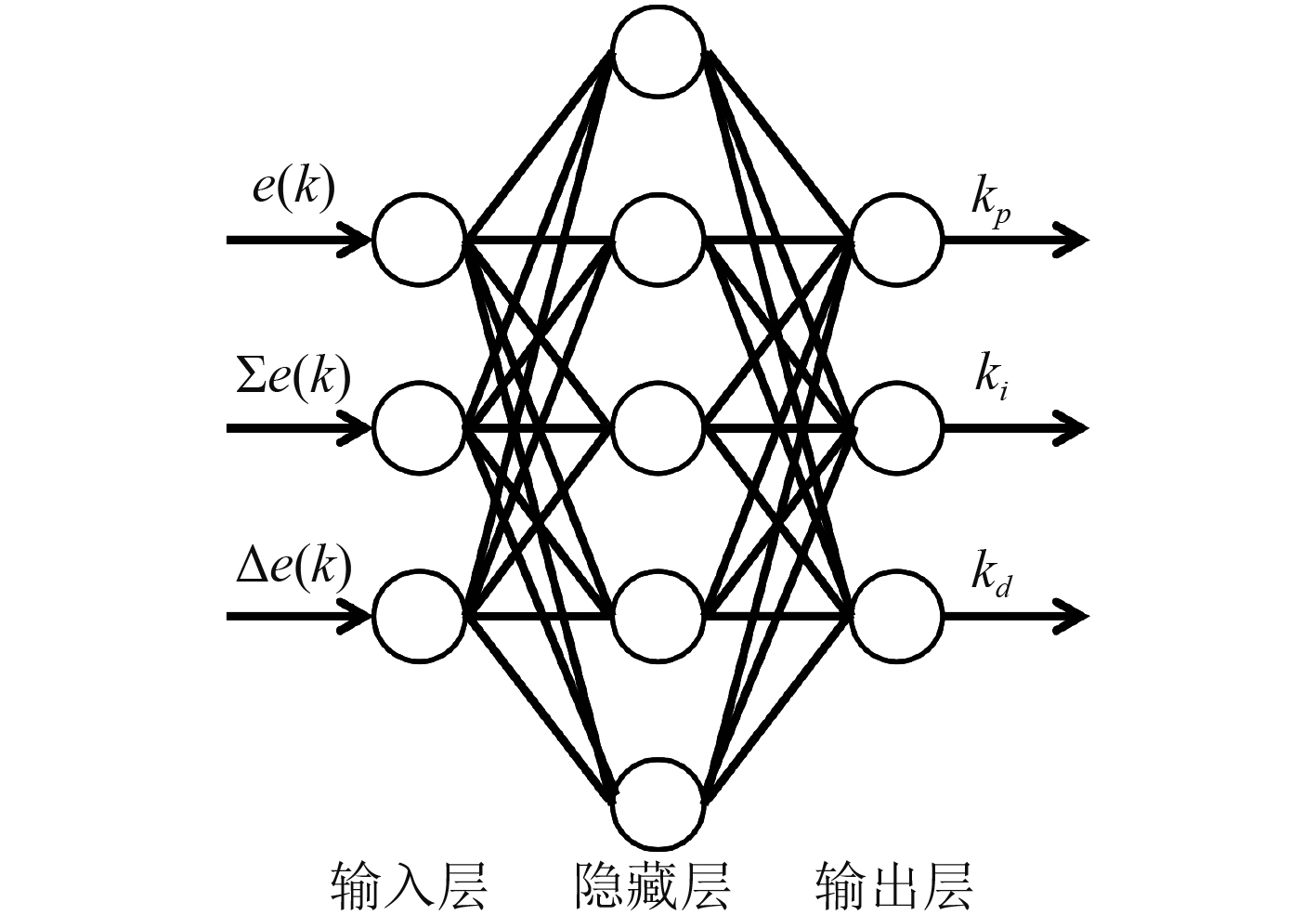

1.3.2 改进的BP神经网络构建3层(输入层、隐藏层、输出层)BP神经网络以降低计算需求。其中输入层为3个神经元,输入为e(k),Σe(k),Δe(k);输出层为3个神经元,输出为kp,ki,kd;而隐藏神经元的个数,经验公式[15]为:

| $ l = \sqrt {m + n} + c 。$ | (2) |

式中:m,n,l分别为输入层、输出层和隐藏层的神经元的个数,c一般为1~10,这里取l = 5。具体神经网络结构如图4所示。

|

图 3 BP-PID参数自整定神经网络 Fig. 3 BP-PID parameter self-tuning neural network |

BP神经网络对PID参数的调整分为2步:输入信号的前向计算与基于误差反向传播的权值调整。

1.3.2.1 输入信号的前向计算输入层输入和输出为:

| $ II_i^1(k) = OI_i^1(k) ,$ | (3) |

隐藏层的输入、输出分别为:

| $ IH_h^2(k) = \sum\limits_{i = 1}^3 {{\nu _{hi}}(k)OI_i^1} (k) ,$ | (4) |

| $ OH_h^2(k) = f(IH_h^2(k)) 。$ | (5) |

其中:

| $ f(x) = \frac{{{e^x} - {e^{ - x}}}}{{{e^x} + {e^{ - x}}}} ,$ | (6) |

输出层的输入、输出分别为:

| $ IO_j^3(k) = \sum\limits_{h = 1}^5 {{\omega _{jh}}(k)OH_h^2} (k),$ | (7) |

| $ OO_j^3(k) = g(IO_j^3(k)) 。$ | (8) |

其中:

| $ g(x) = C \cdot \frac{{{e^x}}}{{{e^x} + {e^{ - x}}}} ,$ | (9) |

其中C为正常数,因在实际系统中PID参数可能为大于1的数,用C扩大kp,ki,kd的取值范围。

1.3.2.2 基于误差反向传播的权值调整BP神经网络的误差函数设为:

| $ E(k) = {(y(k) - r(k))^2} 。$ | (10) |

基于梯度下降法[15],权值按照使误差函数减小的方向,即误差函数负梯度方向寻找。权值更新为:

| $ {\omega _{jh}}(k + 1) = {\omega _{jh}}(k) + \Delta {\omega _{jh}}(k) ,$ | (11) |

| $ {\nu _{hi}}(k + 1) = {\nu _{hi}}(k) + \Delta {\nu _{hi}}(k) 。$ | (12) |

式中:

| $ \begin{split} \Delta {\omega _{jh}}(k) = &- \eta \frac{{\partial E(k)}}{{\partial {\omega _{jh}}(k)}} + {\alpha _1}\Delta {\omega _{jh}}(k - 1) + {\alpha _2}\Delta {\omega _{jh}}(k - 2)= \\ & \eta \delta _j^3OH_h^2(k) + {\alpha _1}\Delta {\omega _{jh}}(k - 1) + {\alpha _2}\Delta {\omega _{jh}}(k - 2) ,\end{split} $ | (13) |

| $ \begin{split} \Delta {\nu _{hi}}(k) =& - \eta \frac{{\partial E(k)}}{{\partial {\nu _{hi}}(k)}} + {\alpha _1}\Delta {\nu _{hi}}(k - 1) + {\alpha _2}\Delta {\nu _{hi}}(k - 2) =\\ & \eta \delta _h^2OI_i^1(k) + {\alpha _1}\Delta {\nu _{hi}}(k - 1) + {\alpha _2}\Delta {\nu _{hi}}(k - 2) 。\end{split} $ | (14) |

其中:η为学习速率;0 < η < 1;α 1,α2为惯性系数;

| $ \begin{split} \delta _j^3 = & - \frac{{\partial E(k)}}{{\partial y(k)}}\frac{{\partial y(k)}}{{\partial u(k)}}\frac{{\partial u(k)}}{{\partial OO_j^3(k)}}\frac{{\partial OO_j^3(k)}}{{\partial IO_j^3(k)}} = \\ & e(k){sgn} \left(\frac{{\partial y(k)}}{{\partial u(k)}}\right)\frac{{\partial u(k)}}{{\partial OO_j^3(k)}}\frac{{\partial OO_j^3(k)}}{{\partial IO_j^3(k)}} ,\end{split} $ | (15) |

其中:

| $\begin{split} &\dfrac{{\partial E(k)}}{{\partial y(k)}} = - e(k) ,\\ &\frac{{\partial y(k)}}{{\partial u(k)}} = {{\rm{sgn}}} \left(\frac{{\partial y(k)}}{{\partial u(k)}}\right) ,\end{split}$ |

| $ \begin{split} \frac{{\partial u(k)}}{{\partial OO_j^3(k)}} =& e(k)(j = 1) =\\ & \sum {e(k)} (j = 2) = \Delta e(k)(j = 3) ,\\ &\frac{{\partial OO_j^3(k)}}{{\partial IO_j^3(k)}} = g'(IO_j^3(k)) 。\end{split} $ |

式(15)中

同理:

| $ \delta _h^2 = - f'(IO_h^2(k))\sum\limits_{j = 1}^3 {\delta _j^3} {\omega _{jh}}(k) 。$ | (16) |

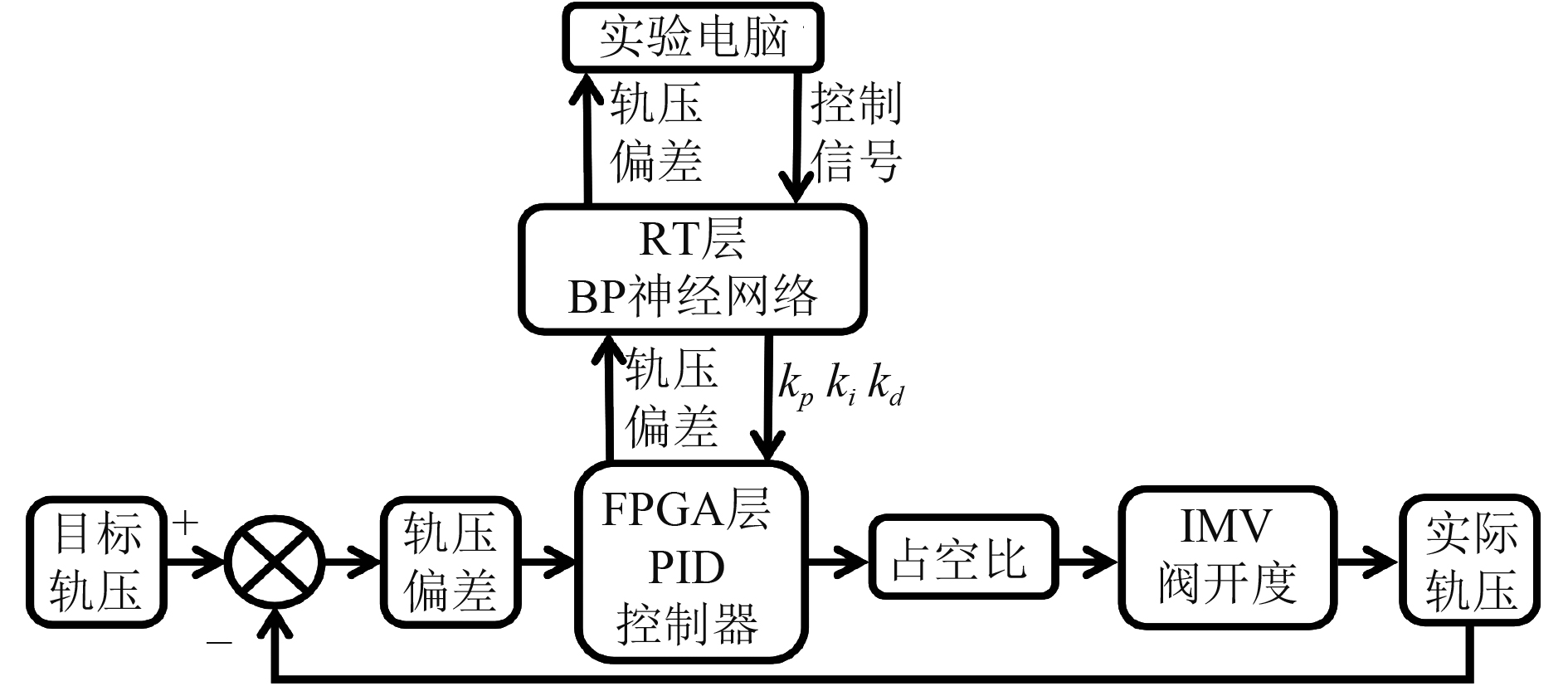

本系统将基本的PID运算功能部署在FPGA层,实现快速控制燃油计量单元,将复杂的BP神经网络部署在储存空间更大且不需要过多编译时间的RT层,利用PXI实现并行操作,如图4所示。

|

图 4 轨压控制流程 Fig. 4 Process of rail pressure control |

若神经网络训练速度过慢,kp,ki,kd更新速度较慢,PID参数自整定较慢,由于柴油是液体,油轨内压力变化较快,较慢的kp,ki,kd自整定速度难以取得理想的轨压控制效果;若训练速度过快,在PXI控制系统中容易发生数据溢出而使控制器失控。经调试,网络每5 ms训练一次,α1 = 0.005,α2 = 0.0025,η = 0.0001,kp,ki,kd三个参数的初始训练范围定为[0, 10](C = 10)。同时对所有输入e(k),Σe(k),Δe(k),进行归一化处理,在此种情况下,系统的稳定性良好。取较低的惯性系数与学习速率是为了降低PXI系统计算溢出的可能性,尽可能提高算法运行稳定性。

为了进一步提升参数自整定效果,提出“分级BP-PID参数自整定的技术”。PID控制中,kp的作用是按偏差的比例调节系统,ki主要是消除系统静差,kd可以起到阻尼的作用。PID参数整定的本质是使PID参数在偏差变化时作出对应调整[19]。在实际测试中发现,为了维持算法的稳定性,在不超调的前提下,若能根据偏差的变化,适当“分级”训练积分参数ki,即人为促进积分参数ki的训练,可实现在保证高响应速度的同时,有效地提升BP-PID控制的准确性,同时不过多增加工作量,即当偏差e(k)在大阈值之外,kp,ki,kd统一在[0, 10] (C = 10)内训练;当偏差e(k)进入大阈值范围但未进入小阈值范围,积分参数训练范围调整,让积分参数ki在二级范围内训练;当偏差进入小阈值范围时,BP-PID神经网络停止运行,燃油计量单元关阀;若训练次数达到上限,则BP-PID神经网络停止运行,纯PID轨压控制,具体逻辑框图如图5所示。

|

图 5 分级BP-PID控制算法逻辑图 Fig. 5 Hierarchical BP-PID control algorithm logic |

可知:每次轨压控制,首先判断系统偏差是否满足一级控制范围,若满足一级控制范围,则BP-PID神经网络运行,PID控制器运行,燃油计量单元工作;其次判断偏差是否属于二级控制范围,即若偏差属于“大偏差”,则kp,ki,kd的训练范围为[0, 10](C = 10);若偏差属于“小偏差”,则积分参数ki进入二级训练范围训练。本系统中一级控制范围的边界定为目标轨压±1 MPa,二级控制范围的边界定为目标轨压±10 MPa。

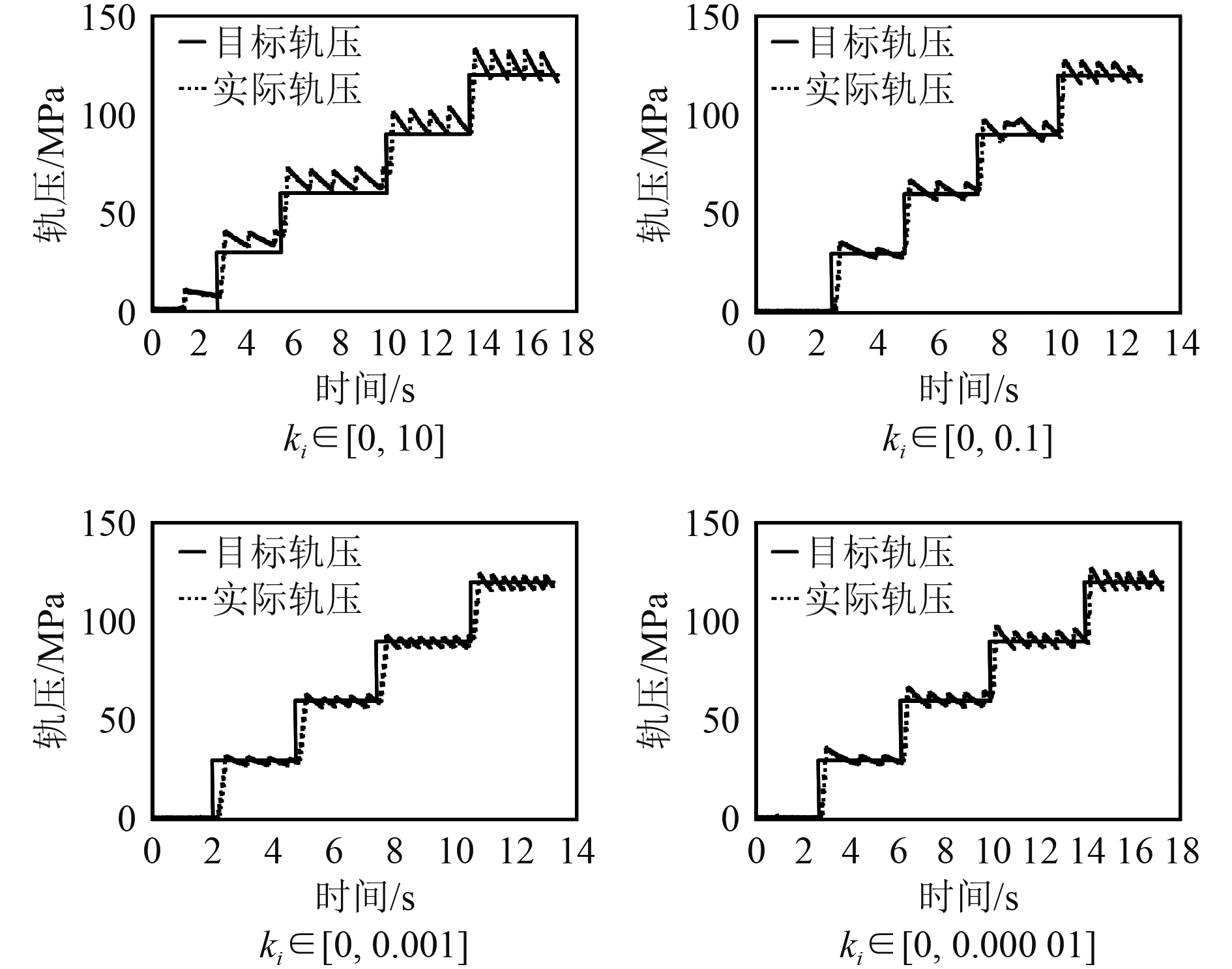

通过实验寻找较优的积分参数ki的二级训练范围,如图6所示。

|

图 6 不同二级训练范围BP-PID技术轨压控制效果 Fig. 6 BP-PID technology rail pressure control effect in different secondary training ranges |

由实验可知,ki∈[0, 0.001]作为二级训练范围时系统响应速度较快,同时有较高的准确性,因此ki∈[0, 0.001]选为二级训练范围。

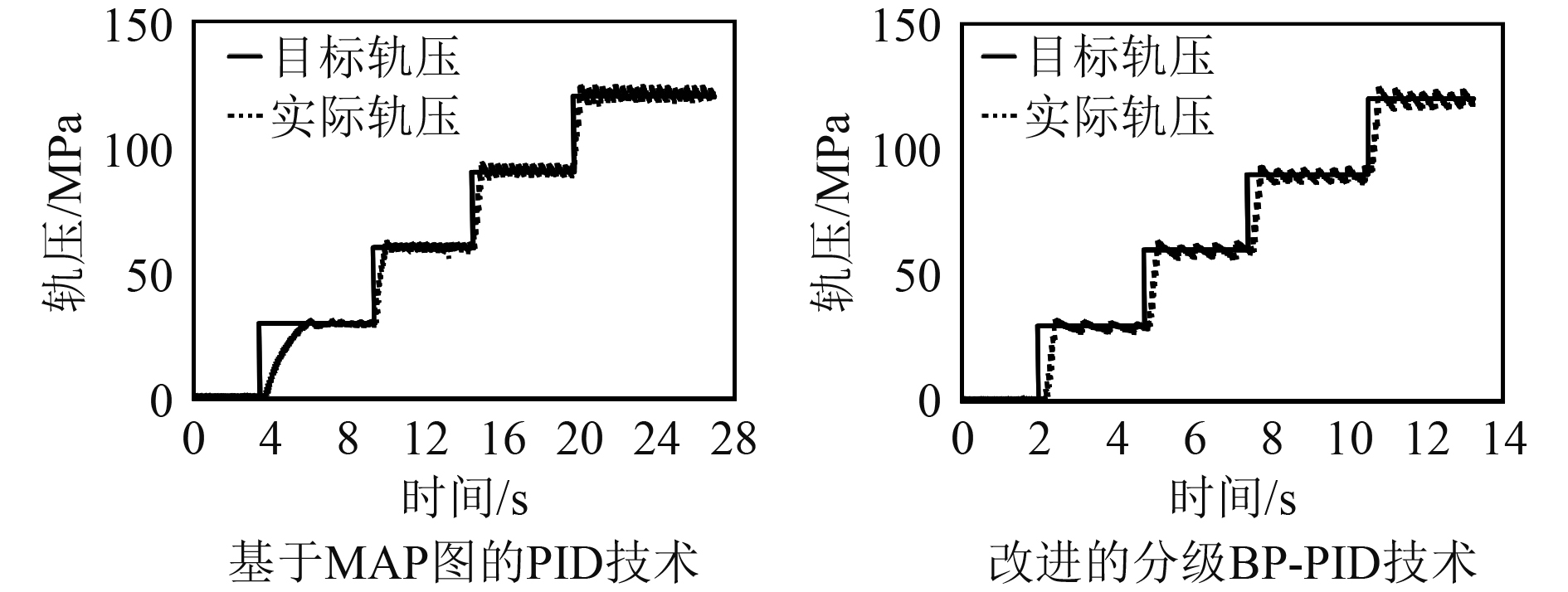

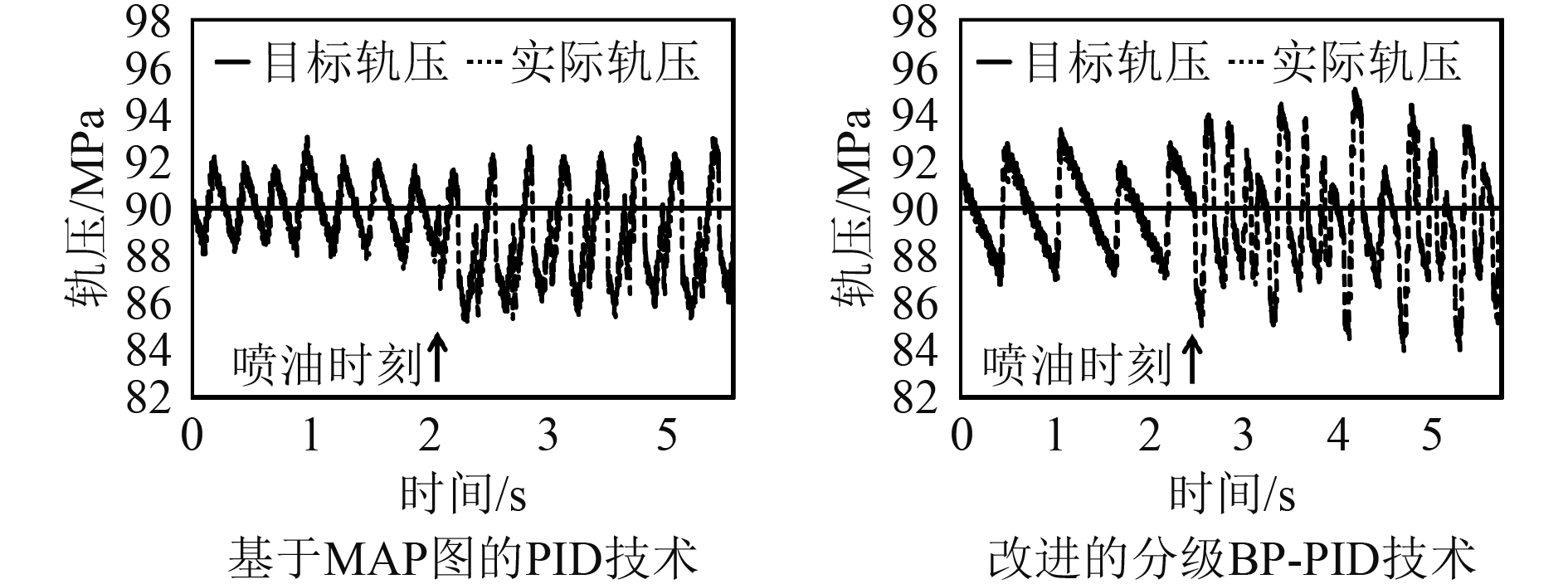

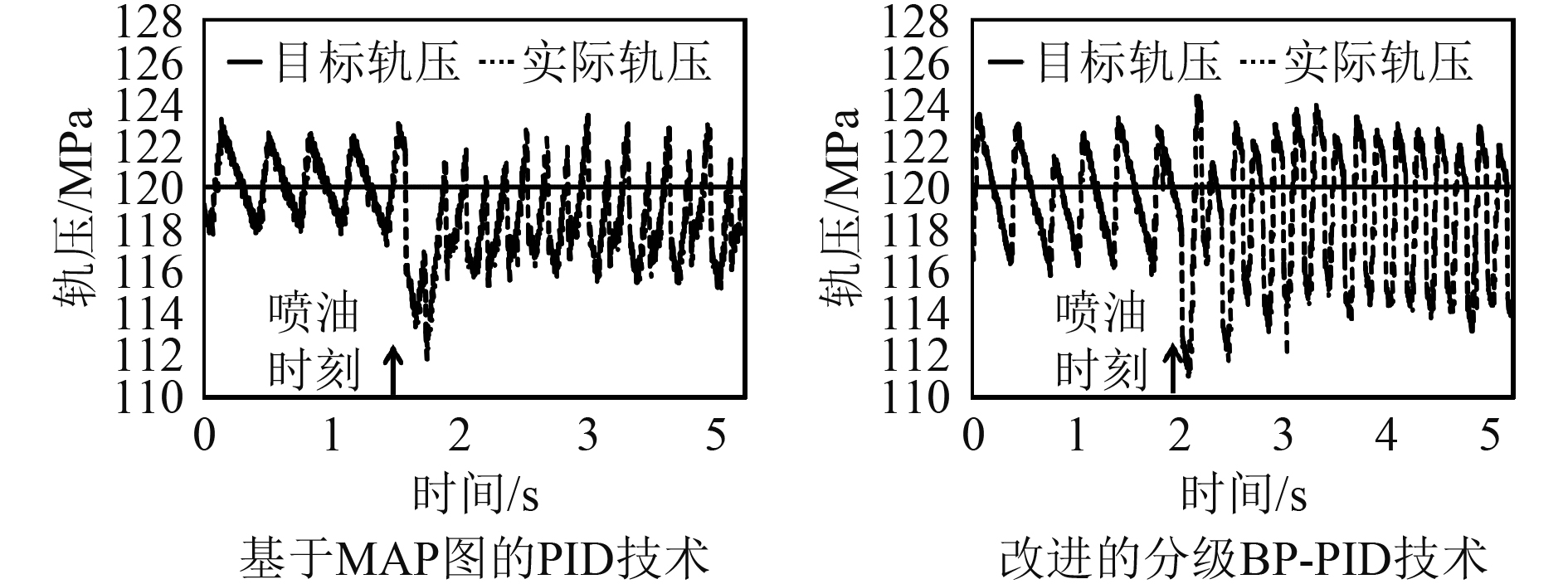

2 实验测试与结果分析将改进的分级BP-PID技术在自行设计的高压共轨系统上进行稳态轨压实验与连续喷油实验,并与本课题组经过长时间调试较为成熟的基于MAP图的PID控制技术进行对比。表1为无喷油稳态实验工况,表2为连续喷油实验工况。

|

|

表 1 稳态轨压实验工况 Tab.1 Experimental conditions of steady rail pressure |

|

|

表 2 连续喷油实验工况 Tab.2 Continuous fuel injection test conditions |

稳态轨压实验与连续喷油实验结果如图7所示。

|

图 7 2种技术稳态轨压实验图 Fig. 7 Two kinds of technology steady-state rail pressure experiment diagram |

|

图 8 2种技术90 MPa连续喷油实验图 Fig. 8 Two technologies 90 MPa continuous fuel injection experiment diagram |

|

图 9 2种技术120 MPa连续喷油实验图 Fig. 9 Two technologies 120 MPa continuous fuel injection experiment diagram |

可知,改进的分级BP-PID技术能够较好地实现轨压控制并有较快响应速度,将实验结果列入表3以进一步分析。

|

|

表 3 2种方法稳态与连续喷油实验轨压波动范围 Tab.3 Two methods steady state and continuous fuel injection test rail pressure fluctuation range |

|

|

表 4 2种方法工况变化轨压响应速度 Tab.4 The response speed of rail pressure changes in two methods |

表3中,加粗的数据表示在此方面表现更优的控制方法。响应速度定义为以轨压升压指令发出时刻为起点,以实际轨压第一次超过新目标轨压的时刻为终点,两者之间的时长为响应速度。

在稳态轨压实验与连续喷油实验,基于MAP图的PID技术在轨压控制方面表现优异,轨压波动小,这是因为MAP图建立在大量标定的实验基础上;而改进的分级BP-PID技术虽然没有经过大量的标定实验,只主要进行了积分参数ki的二级训练范围的标定,但依然有良好的轨压控制性能。稳态实验下2种技术差别最大为120 MPa工况,基于MAP图的PID技术轨压范围为[117.5, 123.9],改进的分级BP-PID技术轨压范围为[115.4, 124.1],两者最大差值为2.1 MPa,连续喷油实验2种技术差别最大为90 MPa工况,基于MAP图的PID技术轨压范围为[85.2 MPa, 93.0 MPa],改进的分级BP-PID技术轨压范围为[84.0 MPa, 95.0 MPa],两者最大差值为2 MPa。在保持良好的轨压控制特性的同时,改进的分级BP-PID技术还有较快的响应速度,尤其是从0到30 MPa,基于MAP图的PID技术为2.815 s,而BP-PID技术为0.424 s,提升2.391 s。本次实验中影响改进的分级BP-PID技术特性的参数中,主要研究了积分参数ki的二级训练范围,其余参数仅考虑了能让代码较为稳定运行的组合之一,仅从参数调整角度考虑,改进的分级BP-PID技术仍有较大改进的空间,而现参数组合下改进的分级BP-PID技术的各项指标与较为成熟的基于MAP图的PID技术相比并未有明显的不足,甚至在某些方面有明显的优势。

3 结 语本文基于NI PXI系统构建智能高压共轨控制系统,采用改进的分级 BP-PID参数自整定技术减少标定工作量,并实现了轨压的快速和精确控制。基于改进的分级 BP-PID技术进行了稳态轨压实验与连续喷油实验,并与MAP-PID技术进行比较。MAP-PID技术轨压控制精度略高,2种技术轨压控制最大偏差为2.1 MPa;BP-PID技术轨压响应速度更快,相比MAP-PID技术最快提升了2.391 s。

通过神经网络仅对积分参数进行简单的二级训练范围调试,其余参数多采用随机选取方式,即实现了良好的轨压控制效果。在实际应用中,进行分级训练的PID参数的选择,各级训练的训练范围,PID参数进入分级训练时的偏差控制范围等均可以根据实际系统、控制理论、工作经验等进行优化。通过对分级BP-PID算法的学习速率,惯性系数,一、二级控制范围,PID系数训练范围等参数的进一步优化可进一步提高轨压控制的准确性、快速性与稳定性。

| [1] |

许越, 倪培永, 邓红喜. 不同供油提前角对船用柴油机排放的影响[J]. 舰船科学技术, 2021, 43(1): 117-121. XU Yue, NI Pei-yong, DENG Hong-xi. Effect of different fuel advance angles on marine diesel engine emissions[J]. Ship Science and Technology, 2021, 43(1): 117-121. |

| [2] |

张韩西子, 刘瀛昊, 戴钰杰, 等. 船舶柴油机颗粒物排放控制技术研究进展[J]. 舰船科学技术, 2021, 43(7): 118-122. ZHANG Han-xi-zi, LIU Ying-hao, DAI Yu-jie, et al. Research progress of marine diesel engine’s PM emission control technology[J]. Ship Science and Technology, 2021, 43(7): 118-122. |

| [3] |

田丙奇. 柴油机高压共轨喷油系统动态特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2014.

|

| [4] |

杨强, 杨建国. 船用中速柴油机高压共轨系统的现状与发展趋势[J]. 船海工程, 2019, 48(3): 142-146. YANG Qiang, YANG Jian-guo. Present situation and development trend of high pressure common rail system of marine medium-speed diesel engine[J]. Ship & Ocean Engineering, 2019, 48(3): 142-146. |

| [5] |

宋国民, 刘学瑜. 基于参数自调整PID控制的高压共轨数字调压系统[J]. 柴油机, 2002(5): 25-27. SONG Guo-min, LIU Xue-yu. Digital pressure regulating system for high pressure common-rail based on parameters self-adjusting pid control[J]. Diesel Engine, 2002(5): 25-27. |

| [6] |

SU Hai-feng, HAO Gang, LI Peng-zhi, et al. Feed forward fuzzy PID controller for common-rail pressure control of diesel engine[C]//2010 International Conference on Measuring Technology and Mechatronics Automation, 2010(2): 264-267.

|

| [7] |

史卫全, 李铁. 基于NI CompactRIO的压力反馈式喷油控制系统设计与开发[J]. 车用发动机, 2017(6): 48-51. SHI Wei-quan, LI Tie. Design and development of pressure feedback injection control system based on NI CompactRIO[J]. Vehicle Engine, 2017(6): 48-51. |

| [8] |

杨阳. 高压共轨柴油机电控系统分析与研究[D]. 上海: 上海交通大学, 2007.

|

| [9] |

李悟早, 郭术义, 任思杰. 模糊控制理论综述[J]. 河南科技, 2019(11): 12-15. LI Wu-zao, GUO Shu-yi, REN Si-jie. Summary of fuzzy control theory[J]. Henan Science and Technology, 2019(11): 12-15. |

| [10] |

PAOLO L, BRUNO M, ALESSANDRO R. A control-oriented model of a Common rail injection system for diesel engines[C]//2005 IEEE Conference on Emerging Technologies and Factory Automation, 2005(1): 557-563.

|

| [11] |

PAOLO L, BRUNO M, ALESSANDRO R. Nonlinear modelling and control of a common rail injection system for diesel engines[J]. Applied Mathematical Modelling, 2007, 31: 1770-1784. DOI:10.1016/j.apm.2006.06.001 |

| [12] |

SEUNGWOO H, JAEWOOK S, MYOUNGHO S. Common rail pressure controller for diesel engines using an empirical model[C]//2012 IEEE Vehicle Power and Propulsion Conference, 2012: 887-892.

|

| [13] |

SEUNGWOO H, JAEWOOK S, JEONGWON S, et al. Coordinated control strategy for the common-rail pressure using a metering unit and a pressure control valve in diesel engines[J]. Proceedings of the Institution of Mechanical Engineers, Part D:Journal of Automobile Engineering 229, 2014, 898-911. |

| [14] |

刘益民. 基于改进BP神经网络的PID控制方法的研究[D]. 西安: 中国科学院研究生院(西安光学精密机械研究所), 2007.

|

| [15] |

王勇. 高压共轨电控柴油机神经网络轨压控制研究[D]. 大连: 大连理工大学, 2008.

|

| [16] |

李航, 杜璠, 胡晓兵, 等. 改进的BP神经网络PID控制器在气体浓度控制中的研究[J]. 四川大学学报(自然科学版), 2020, 57(6): 1103-1109. LI Hang, DU Fan, HU Xiao-bing, et al. Research on improved BP neural network PID controller in gas concentration control[J]. Journal of Sichuan University(Natural Science Edition), 2020, 57(6): 1103-1109. |

| [17] |

陈桢皓. 柴油微引燃乙醇发动机的研究与仿真优化[D]. 上海: 上海交通大学, 2018.

|

| [18] |

苏瑜, 荆文芳, 卢晓春, 等. 基于BP-PID控制的载波频率准确度提高算法[J]. 系统工程与电子技术, 2021, 43(7): 1894-1903. SU Yu, JING Wen-fang, LU Xiao-chun, et al. Carrier frequency accuracy improvement algorithm based on BP-PID control[J]. Systems Engineering and Electronics: 1894-1903. |

| [19] |

赵志强, 范伯元. 模糊PID数字调速器的设计[J]. 内燃机工程, 1999(2): 21-28. ZHAO Zhi-qiang, FAN Bo-yuan. Fuzzy PID design of digital governor[J]. Chinese Internal Combustion Engine Engineering, 1999(2): 21-28. |

2022, Vol. 44

2022, Vol. 44