大型散货船一直在航运业务中扮演着十分重要的角色,为了应对市场严峻激烈的挑战,其结构轻量化的要求也越来越高。设计需从专业角度出发,深入优化主要结构型式[1-3],有效地减轻船舶结构重量,提高其经济效益。

大型散货船的甲板区域结构构件尺寸一般是由船体梁强度决定,随着结构轻量化的研究和船体梁静水弯矩的进一步优化,新型大型散货船,在满足船体梁强度和局部强度的要求下,部分位置的甲板纵骨疲劳强度不够[4-7],如果采取增加此区域内甲板的构件尺寸来提高横剖面的刚度[8],则不利于结构重量的控制。鉴于此,本文在明确规范[9-10]相关要求及可以替代计算的方法,并在替代计算方法仍然无法满足疲劳强度的情况下,提出新型的结构节点型式设计,以满足疲劳要求。

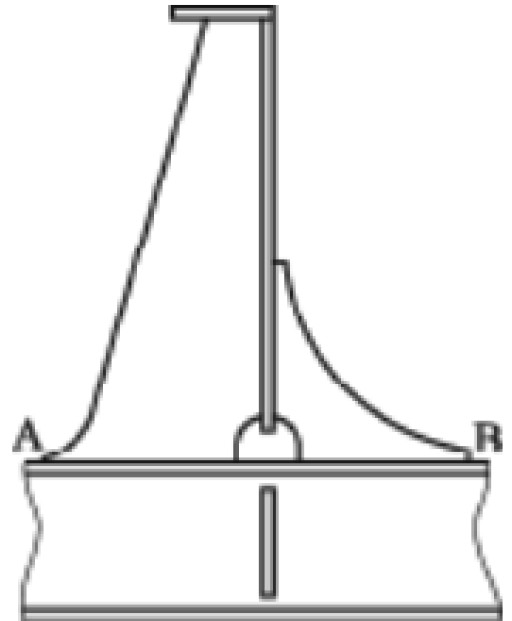

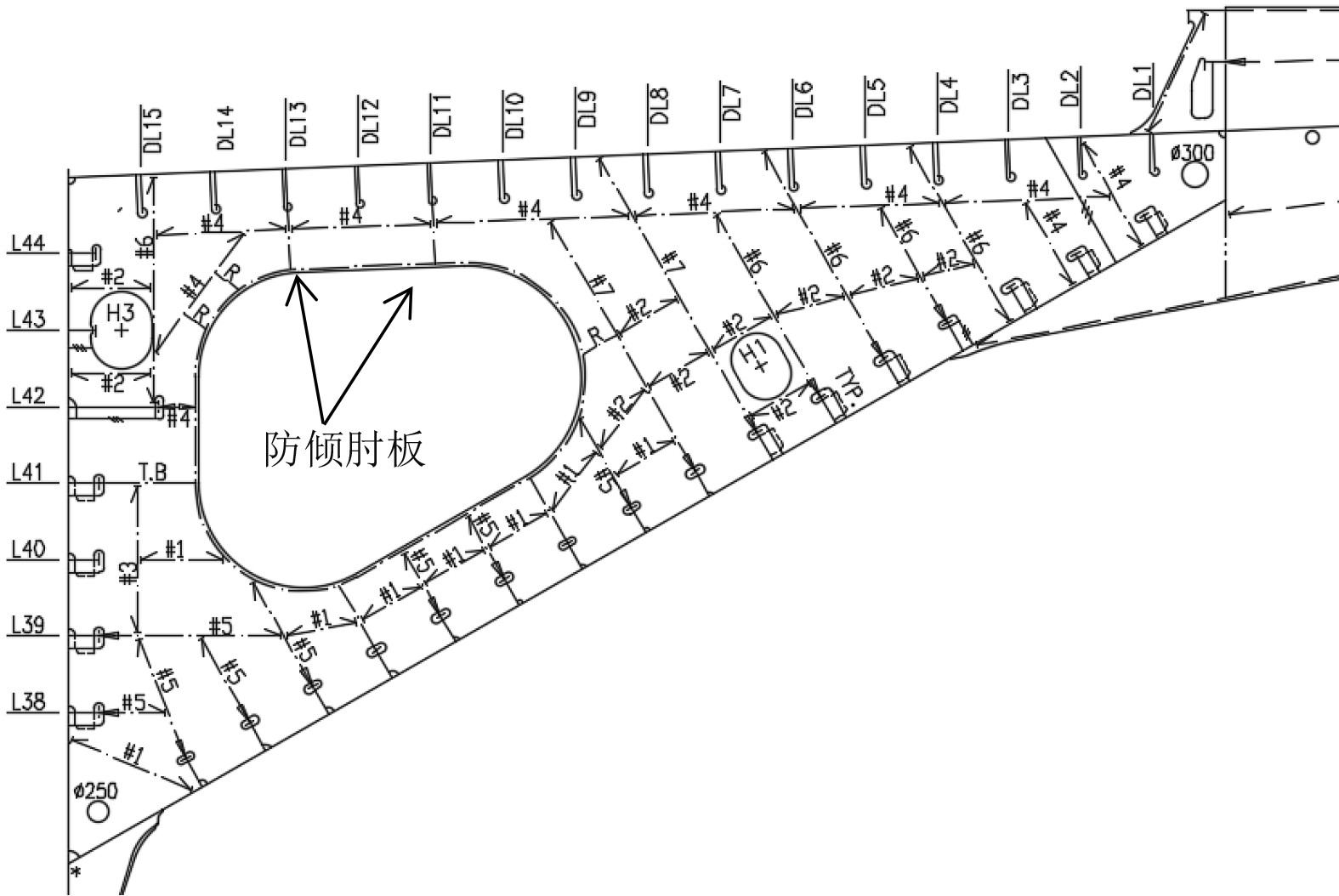

1 防倾肘板常规设计以某21万吨散货船为例,依据散货船和油船结构共同规范(CSR)的要求,该大型散货船甲板纵骨穿过横向主要支撑构件处的防倾肘板设置在图1中的DL11和DL13两处(图中箭头所指处)。

|

图 1 纵骨穿过主要横向构件处防倾肘板布置图 Fig. 1 Tripping bracket at the position of longitudinals passing through the horizontal main structure |

按照CSR[10]的要求,纵向骨材疲劳计算一般采用简化应力分析方法,而对甲板纵骨的疲劳寿命起主导作用的是船体梁应力,船体梁波浪弯矩产生的应力如下:

装载工况(j)中载荷 工况i1和i2的船体梁热点应力为

| $ {\sigma }_{GD,ik\left(j\right)}={f}_{c}.{K}_{a}\left( \frac{{M}_{wv-LC.ik}}{{I}_{y-n50}} \left(z-{z}_{n}\right).{f}_{NA}-\frac{{M}_{wh-LC.ik}}{{I}_{z-n50}} \right){10}^{-3}。$ |

式中:

装载工况(j)的静水弯矩产生的船体梁热点应力为

| $ {\sigma }_{GS,\left(j\right)}=\frac{{f}_{c}.{f}_{NA}{K}_{a}{\beta }_{\left(j\right)}{M}_{sw}(z-{z}_{n})}{{I}_{y-n50}}{10}^{-3}。$ |

式中:

由此可见,应力集中系数的选择对于甲板纵骨疲劳寿命的计算至关重要,根据规范,纵骨端部的疲劳应力集中因子取值见表1。

|

|

表 1 应力集中因子 Tab.1 Stress concentration factor |

如表1所示,Ka的值对于带有防倾肘板的位置要比普通甲板纵骨的位置增加很多,这也是导致有防倾肘板的2根纵骨疲劳强度不足的重要原因。取疲劳结果较严重的某货舱靠近船中位置(FR245+100 mm)处为例,其结果对比如表2所示。

|

|

表 2 甲板纵骨疲劳应力结果 Tab.2 Stress calculation results of deck longitudinals |

规范规定可以利用替代设计计算几何应力集中因子,即可按要求使用精细网格有限元分析方法计算。

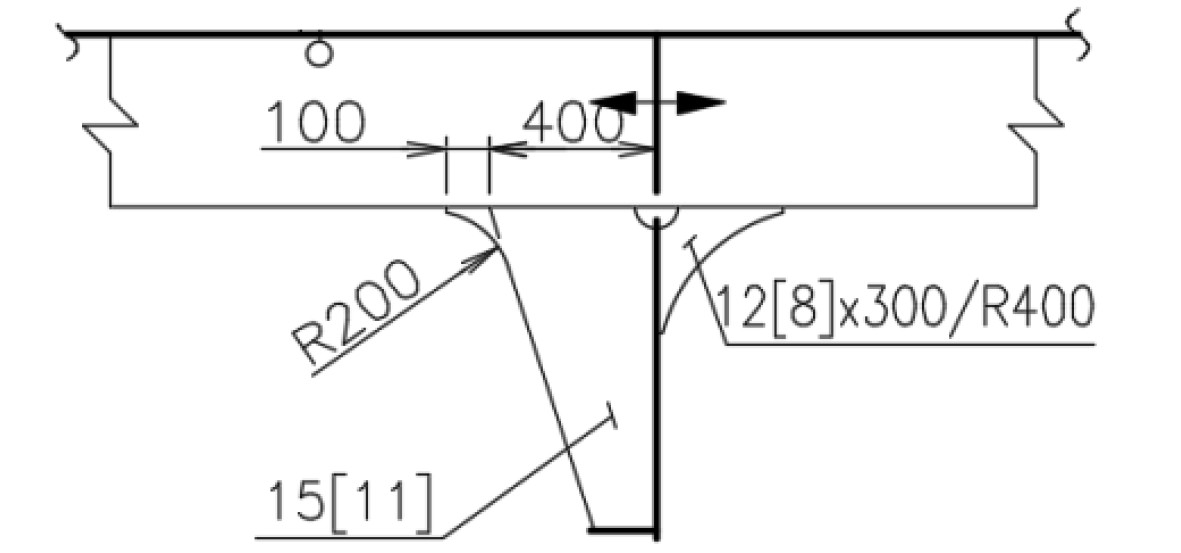

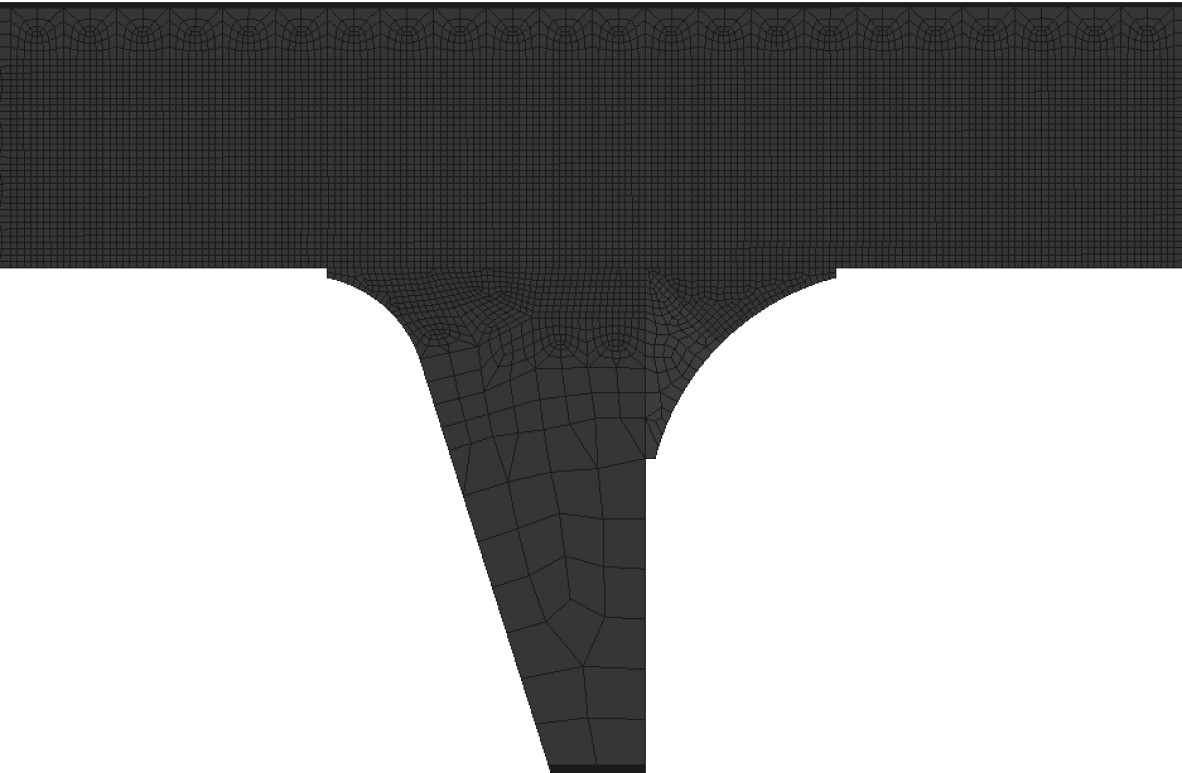

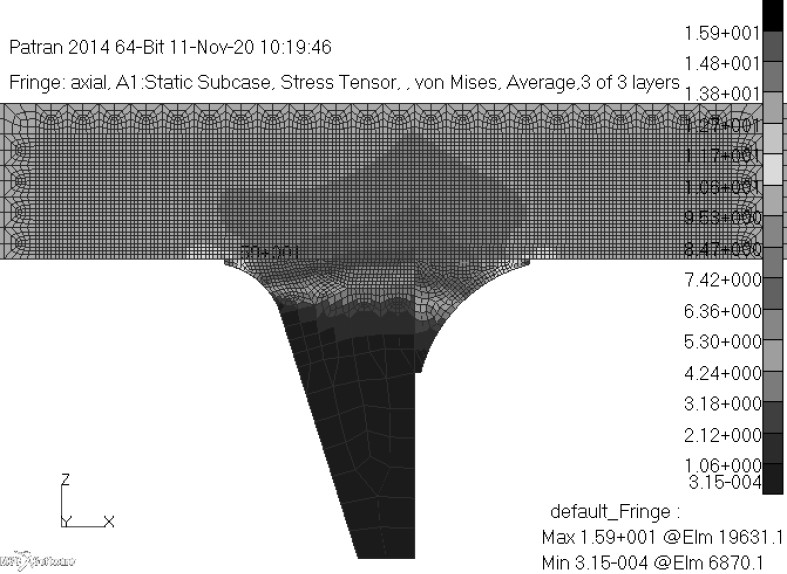

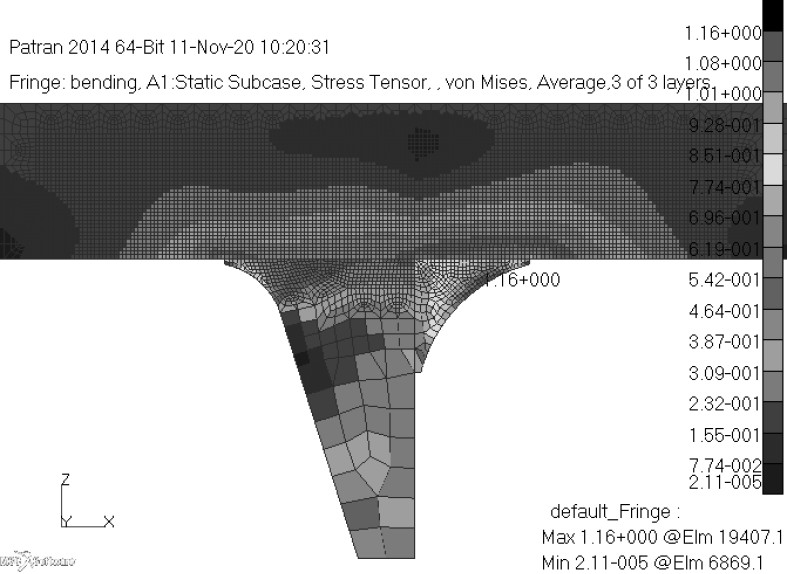

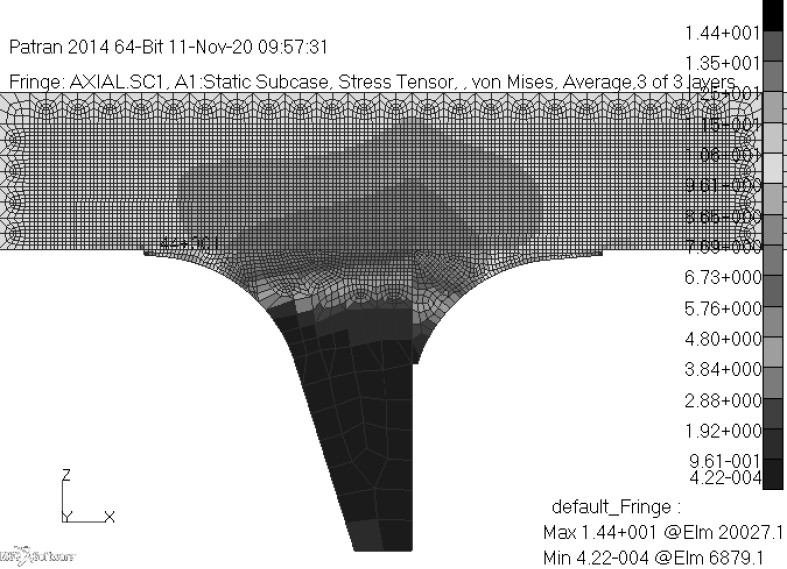

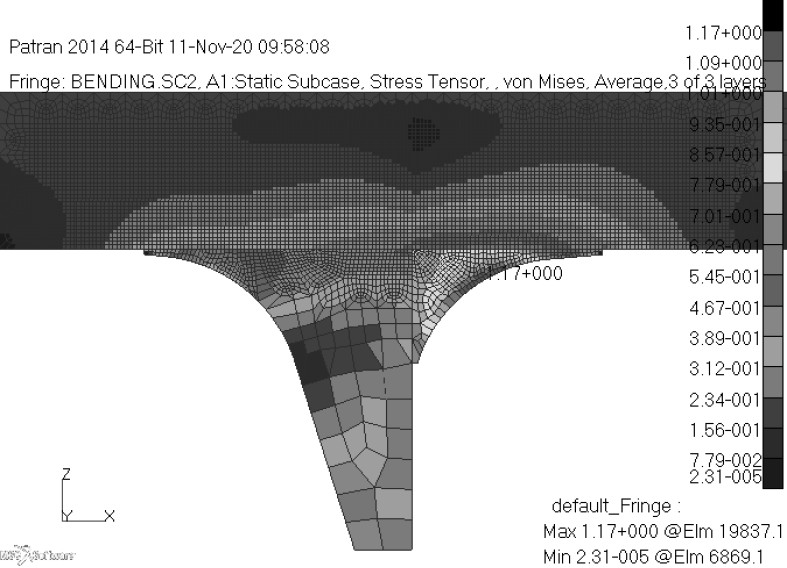

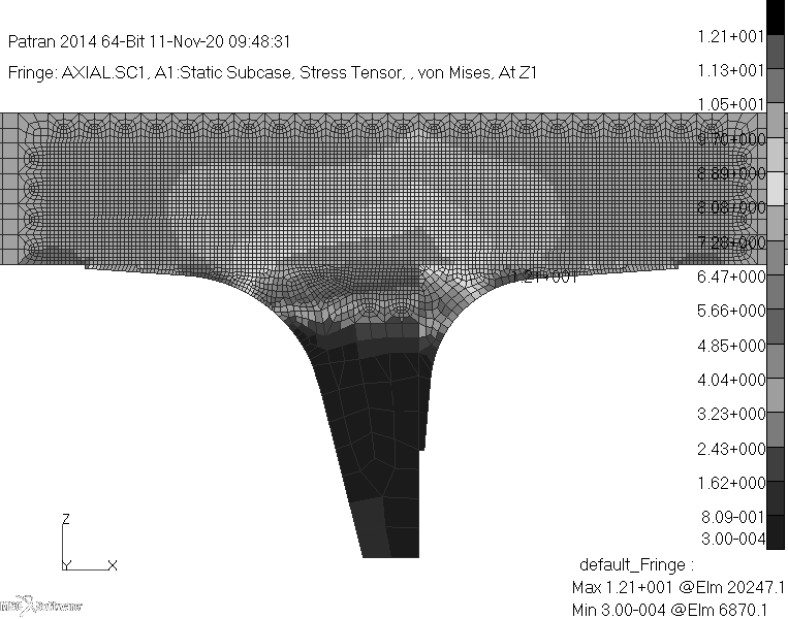

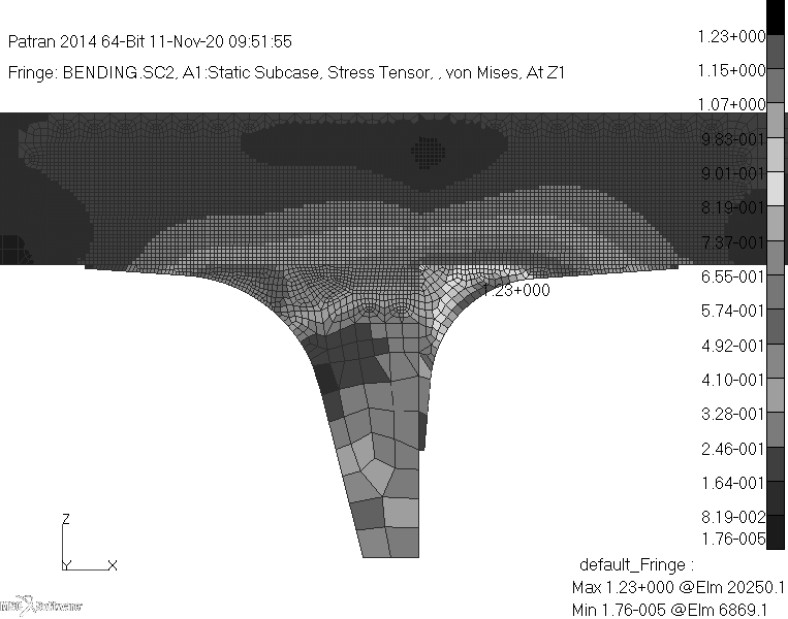

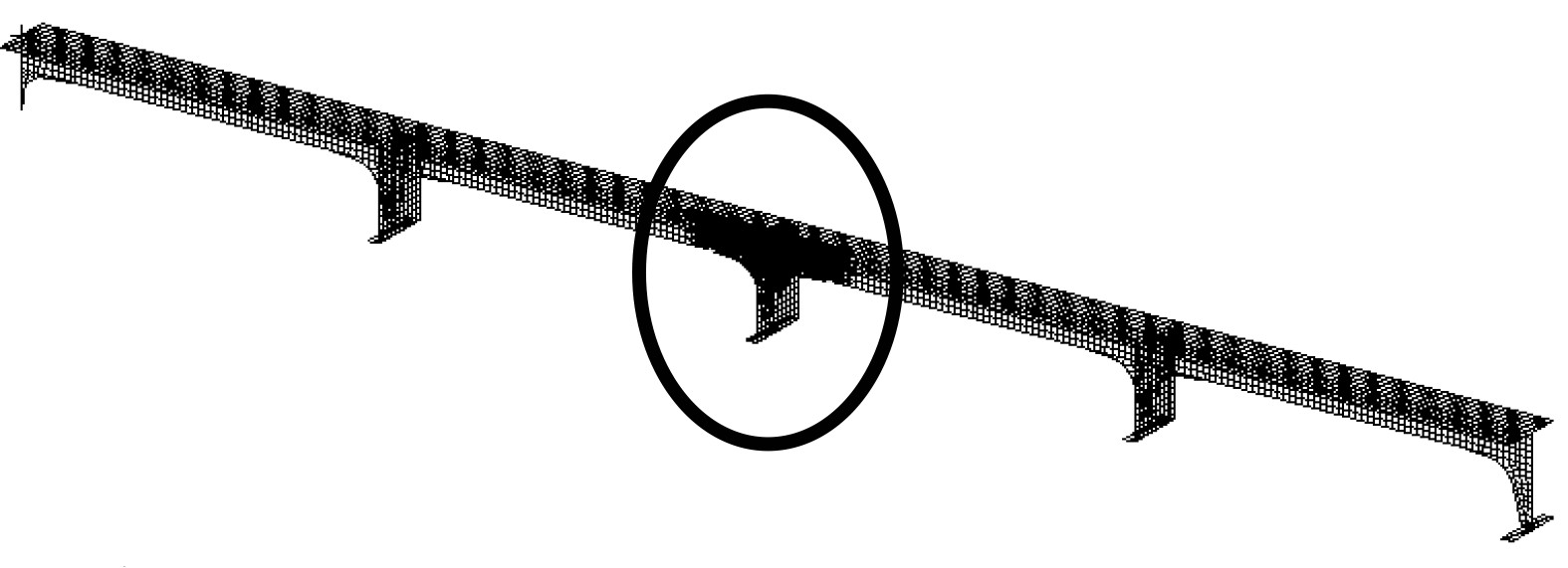

2.1 有限元模型建模和加载方法如下:

1)有限元模型在纵向骨材方向取4档肋骨间距,所考虑细节位于中间框架,宽度方向保持一个骨材间距。

2)施加载荷考虑2个载荷工况:轴向载荷通过在模型端部施加强迫位移;侧向载荷通过在壳板上施加单元压力载荷。

3)对称边界条件沿着翼向切口、沿着强框架和腹板加强筋顶部横向和切口施加;侧向载荷工况的模型前后端所有自由度刚性固定;轴向载荷工况,一端纵向位移约束,另一端强制轴向位移。

4)在所考虑热点位置处,网格尺寸取为10 mm,模型的其他部分,单元尺寸取为s/10, s为骨材间距。

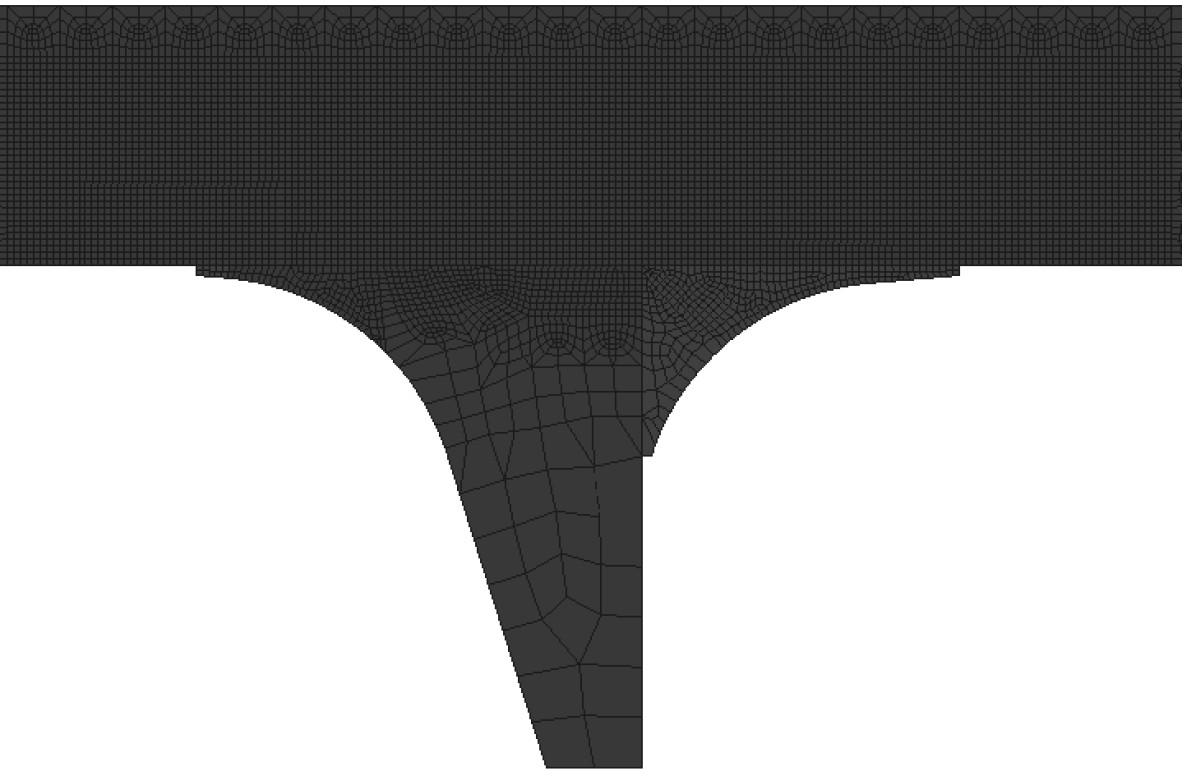

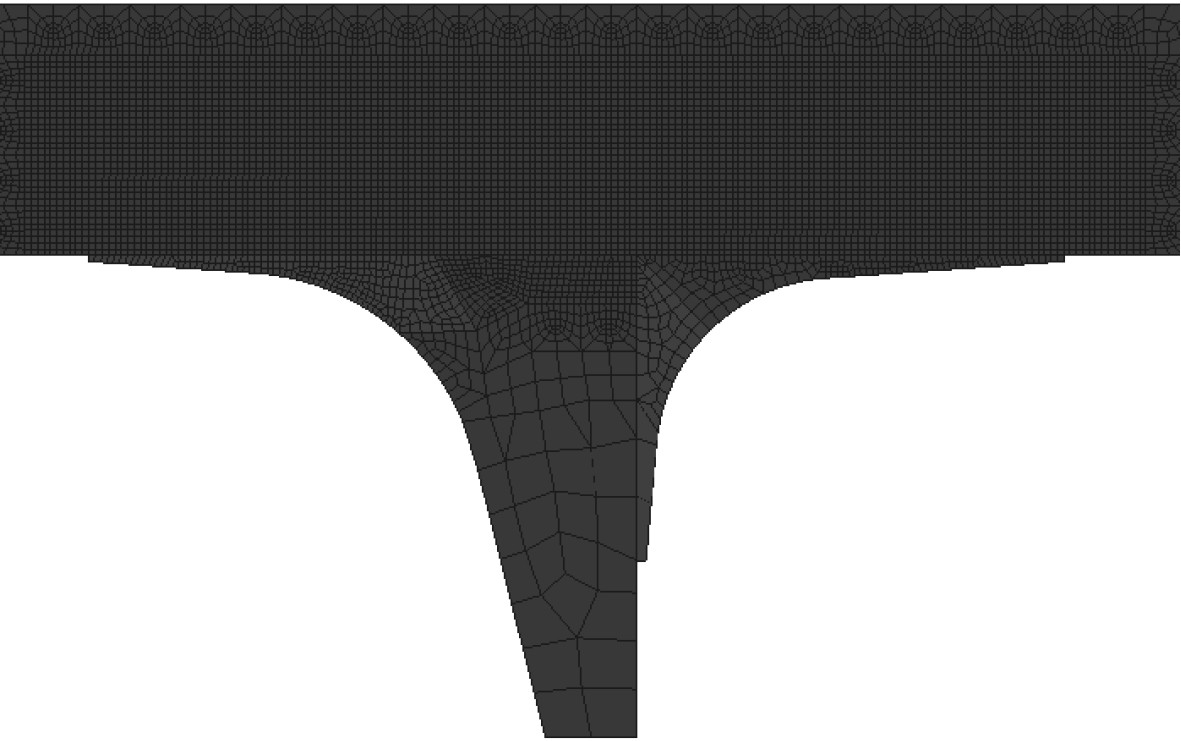

|

图 2 替代设计的有限元模型 Fig. 2 Finite element model of alternative design |

|

|

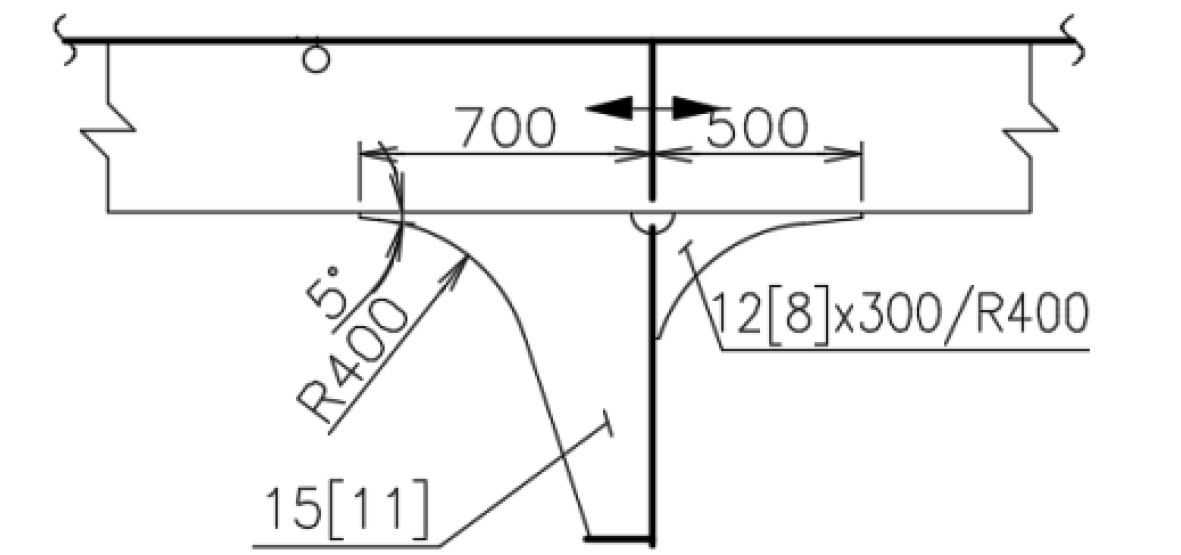

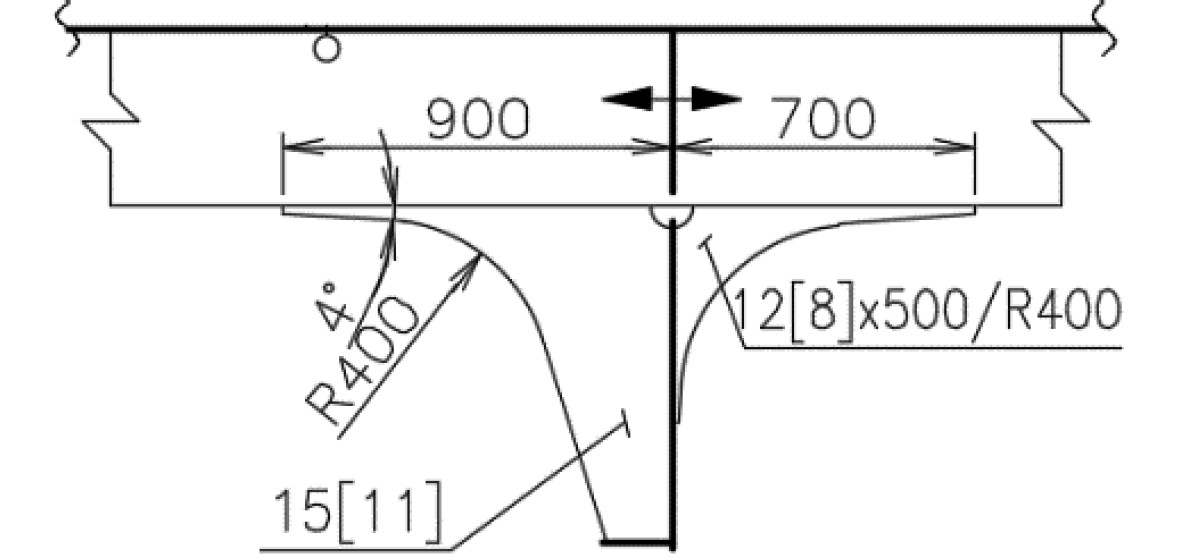

表 3 不同节点型式的局部细化有限元模型 Tab.3 Local refinement finite element model of different node patterns |

应力集中因子计算方法如下:

轴向载荷工况

弯曲载荷工况

式中:

热点应力

轴向载荷工况名义应力:

式中:

侧向载荷工况名义应力:

式中:

选用3个防倾肘板形状的设计方案,计算结果如表4所示。

|

|

表 4 替代设计计算结果及相应应力集中因子 Tab.4 Alternative design calculation results and corresponding stress concentration factors |

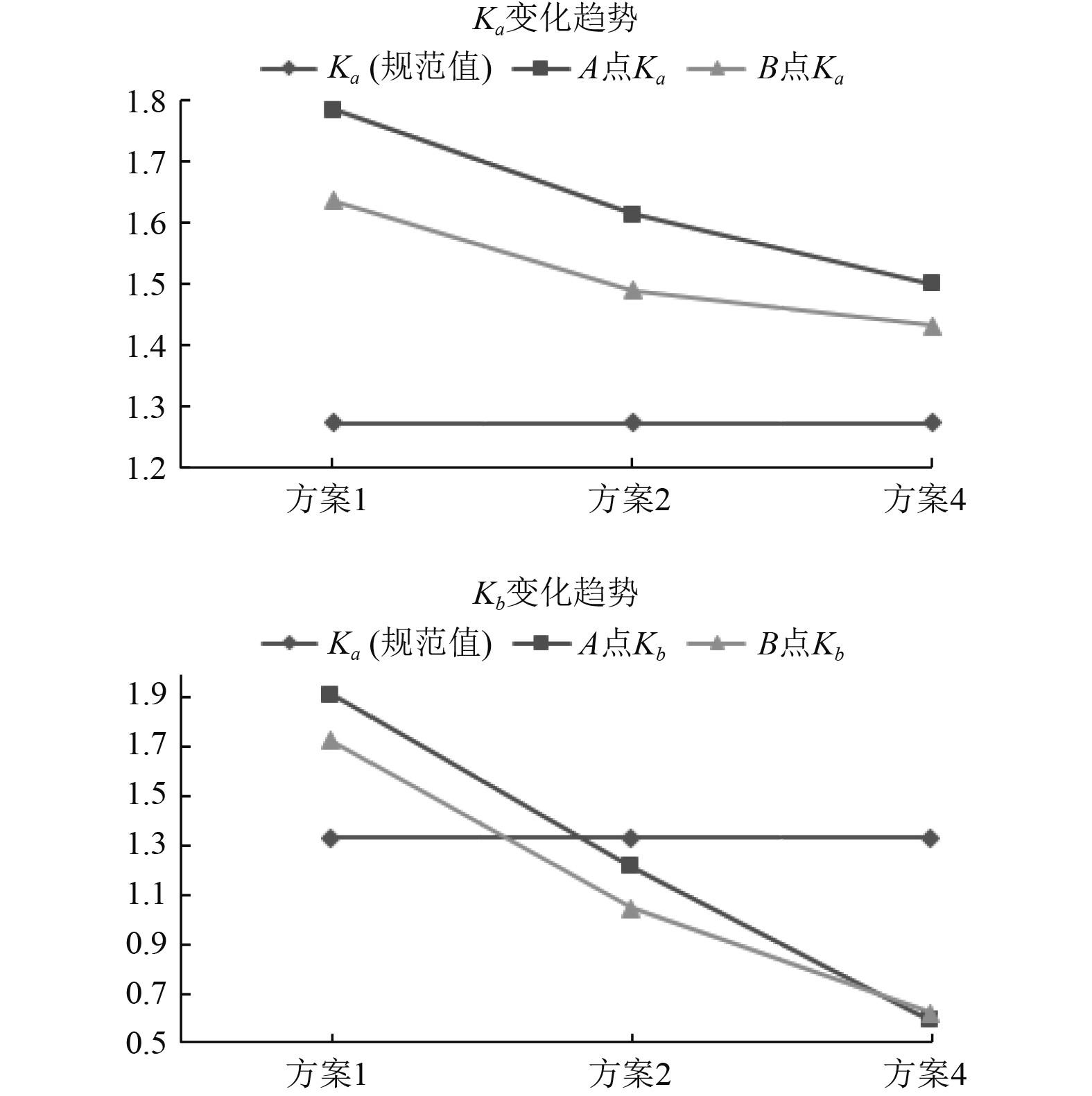

替代设计的应力集中因子变化趋势,如图3所示。

|

图 3 替代设计的应力集中因子变化趋势 Fig. 3 The trend of stress concentration factor change in alternative design |

针对上述问题,结构设计主要从以下方面入手:一个是增加船体梁的剖面模数,减少骨材的总纵应力从而降低甲板骨材的疲劳应力,增加疲劳寿命,对应下述设计方案1;二是降低上述2根骨材的形心高度,也能够降低目标骨材的疲劳应力,对应下述设计方案2;三是修改设计方案,取消该纵骨端部位置处的焊接疲劳热点,对应下述方案3和方案4。各方案具体如下:

1)方案1

增加甲板板厚,原甲板板厚为30 mm,为满足疲劳要求,需增加甲板板厚1.5~2 mm。

2)方案2

增加DL11和DL13两根甲板骨材尺寸,原甲板骨材尺寸为:FB380×38,需要增加至:FB550×40。

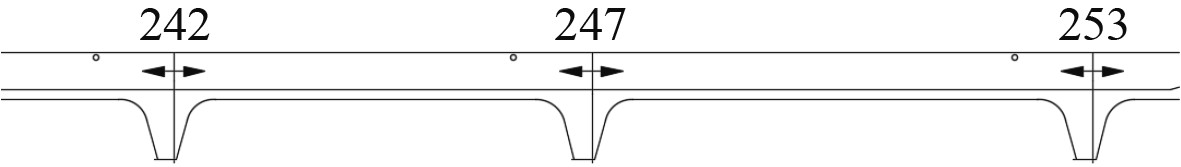

3)方案3

在甲板纵骨DL11和DL13位置下贴板,使防倾肘板与骨材下缘光滑连接,消除热点,见图4。

|

图 4 方案3的防倾肘板处的纵向剖面 Fig. 4 The vertical profile at the tripping bracket of scheme 3 |

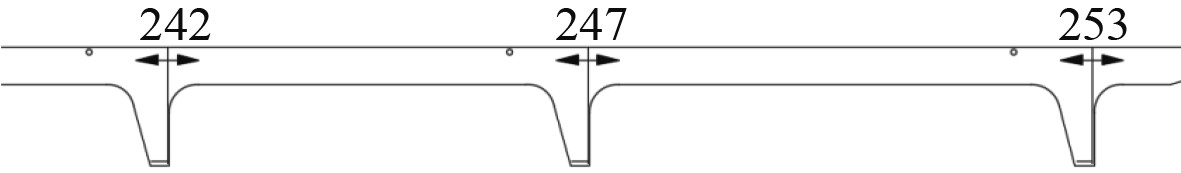

4)方案4

修改甲板纵骨DL11和DL13的形状及与横向构件的连接型式,消除热点,见图5。

|

图 5 方案4的防倾肘板处的纵向剖面 Fig. 5 The vertical profile at the tripping bracket of scheme 4 |

将以上各种方案的优缺点进行比较,如表5所示。

|

|

表 5 四种方案对比 Tab.5 Compare of the four schemes |

本文依据规范的要求,介绍了简化疲劳的计算方法,以及规范对于应力系数的替代设计方法,结合大型散货船的减重案例,给出了对于防倾肘板的一些优化方案,掌握了其疲劳特性,主要结论如下:

1)通过替代设计,Ka值相比规范值有所增加,将肘板趾端拉长,通过3种趾端形状结果对比,要想将Ka的值降到1.28以下较为困难;而Kb的值,通过拉伸趾端下降较为明显;

2)甲板纵骨的疲劳载荷,主要来源于轴向应力,替代设计这一方法对上述类型的防倾肘板较难达到优化的作用。

本文给出了不同型式防倾肘板的优化方案,综合对比分析了优缺点,可以为其他船舶同类型的节点结构设计提供参考。

| [1] |

郭显亭, 徐立. 大型薄膜型LNG运输船结构关键区域分布与控制[J]. 船舶工程, 2020, 42(7): 124-129. |

| [2] |

靳凯. 船舶局部结构形状优化研究[D]. 哈尔滨: 哈尔滨工程大学, 2019.

|

| [3] |

刘甜甜. 典型船舶空间节点结构优化设计研究[D]. 武汉: 华中科技大学, 2015.

|

| [4] |

潘希颖. 散货船底部纵骨防倾肘板节点疲劳优化研究[J]. 船海工程, 2014, 43(4): 15-20. |

| [5] |

陈星达. 超大型集装箱船支撑式横舱壁过渡结构疲劳强度研究[D]. 舟山: 浙江海洋大学, 2019.

|

| [6] |

张瑞友. 船体结构中疲劳裂纹的分析与修复[J]. 中国修船, 2003(6): 22-24. |

| [7] |

陈家旺, 韩强, 杨新利. 基于共同规范的散货船外底纵骨疲劳强度评估[J]. 中外船舶科技, 2011(3).

|

| [8] |

倪樵, 李国清, 钱勤. 材料力学[M]. 武汉: 华中科技大学出版社, 2006.

|

| [9] |

中国船级社. 矿砂船船体结构强度直接计算指南[S]. 2020.

|

| [10] |

国际船级社协会. 共同结构规范(CSR)[S]. 2020.

|

2022, Vol. 44

2022, Vol. 44