大型船舶装备或平台,如船舶动力系统中的关键设备汽轮机装置、增压锅炉装置等,是动力系统的核心关键设备,其可靠性、运行状态等直接影响到动力系统能否正常使用,直接制约了船舶性能的发挥。汽轮机装置、增压锅炉装置等关键设备属于大型复杂机械系统,系统庞大复杂,工作环境恶劣,载荷变动频繁。通常而言,系统越是复杂,则发生事故的后果越严重,实际过程中,由于汽轮机装置、增压锅炉装置等关键设备故障,导致动力丧失,船舶难以继续遂行任务的事故常有发生。当前船舶动力关键设备等运行管理、事故预警、故障诊断、剩余寿命预测及维修等智能运维是亟待解决的重要难题。因此,基于数字孪生(digital twin,DT)等关键技术的应用,不仅可实现对船舶装备的智能运维,更可对船舶装备进行全寿命周期健康管理,对进一步优化其使用和维修策略,提升船舶的在航率和战斗力具有重要意义。

在对数字孪生技术发展应用的基础上,结合大型船舶装备或平台全寿命周期管理以及智能运维的强烈需求,对数字孪生在智能制造、智能运维等上的应用现状进行分析,提出关键装置的智能运维框架,并探讨了数字孪生技术在船舶装备上面临的挑战等,为加速数字孪生技术在船舶装备中发挥战斗力倍增器作用提供借鉴和参考。

1 数字孪生概述DT的概念最早可以追溯到1969年美国NASA“阿波罗”计划[1],但是DT的具体概念是由Grieves于2003年在密歇根大学关于产品寿命周期管理(product life cycle management,PLM)的一次演讲中提出的[2],并在2011年将该概念正式命名为DT[3]。DT由美国国家宇航局(NASA)最先定义——“充分利用物理模型、传感器更新、运行历史数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备的全寿命周期过程”[4-5]。DT首次提出的目的是能够预测飞行器的寿命。在随后的研究工作中,逐渐引入了全寿命周期[6],对任务要求的检测[7],用于预测和故障诊断[8]等概念。数字孪生具有以下特点[9]:

1)实时映射。数字孪生中存在2个空间,分别是物理空间和虚拟空间。虚拟空间要和物理空间保持超高的同步性和逼真度。

2)交互和趋同。数字孪生是一种全流程、全要素、全业务的融合,在物理空间内,各个阶段的产生数据都可以相互连接。同时,历史数据和实时数据之间也可以交互、融合。物理空间和虚拟空间之间存在平滑的连接通道,可以让它们轻松交互[10]。

3)自我进化。数字孪生可以实时更新数据,通过对虚拟空间和物理空间的比较,虚拟模型可以不断地改进[11]。

2 数字孪生在设备全寿命周期中的应用对于设备而言,产品设计、加工制造是非常重要的环节,是实现装备具体功能,保证装备可靠性的重要基础,是设备运维的基础。对设备开展精准的故障的预警与维护,则可以进一步提升设备使用效能,优化全寿命周期费用。近几年,数字孪生技术在设备全寿命周期中的应用突飞猛进,为船舶装备的数字化设计、智能加工、故障的预警与维护等提供了强有力的支撑。

2.1 数字孪生在产品设计中的应用产品设计是数字孪生技术应用于智能制造中的第一步[12]。利用数字孪生技术,可以缩短产品设计周期,尤其对于大型船舶装备或平台而言,设计周期较长,且成本较高,随着功能更为先进的船舶装备或平台的不断研发,传统的设计方法已难以适应其设计需求。为了给终端用户提供更好的设计服务,对数字孪生在产品设计上的应用进行研究。在功能制定阶段,Cheng 等[13]提出了一个系统的功能推荐方法,在信息泛滥的背景下,可以充分利用信息,以帮助终端用户更好地了解自己的需求。陶飞等[9,14-16]提出了多个基于数字孪生技术的产品设计方式。在管理产品寿命周期大数据的基础上,利用生成和融合的网络数据来更好地服务于产品寿命周期,以推动产品设计;同时提出了一种利用数字孪生技术驱动产品设计的方法,建立了数字孪生技术驱动产品设计的框架(digital twin-driven product design framework,DTPD),可以作为在CPS内建立数字孪生的参考。庄存波等[17]探讨了数字孪生在产品设计中的应用,提出了基于数字孪生的对复杂产品装配车间的智能生产管理与控制方法框架,并详细阐述了该框架所需的4项核心技术。Schleich等[18]提出了一种基于模型表面形状概念的综合性参考模型,作为产品在设计和制造过程中的数字孪生,解决了模型的概念化、表示、实现以及产品寿命周期的问题。

2.2 数字孪生在加工制造中的应用传统的制造系统借助制造执行系统等,可以感知实时的生产数据,监控生产进度、质量、工作量等生产状态,而后续的异常或错误处理依赖于人工监督和重新配置,这种集中式的方法效率很低,如汽轮机装置等,加工精度极高,部件加工中若产生轻微瑕疵,则会导致整个部件报废,对装置的整个加工装配等过程具有很高的要求。智能化的生产技术,主要是实现对车间或工厂生产资源的有效管理,从而提高生产效率、产品品质,降低生产成本。数字孪生可以描述生产过程和产品性能等[19],通过同步物理和虚拟空间,操作人员可通过数字孪生监控复杂的生产过程,并对过程进行及时的调整和优化[20]。

Zhao等[21]描述了在制造过程中建立数字孪生过程模型的方法(digital twin process model,DTPM)和数字孪生的数据内容,讨论了实时数据的获取方法和仿真数据的管理方法。针对物理空间和虚拟空间的数据融合问题,提出了加工过程多源异构数据的层次模型和映射策略,以此生成数字孪生数据,并分析了DTPM在工艺设计中的指导和可视化作用。陶飞等[22]提出了基于数字孪生的数字孪生车间(digital twin shop-floor,DTS)新概念,并讨论了其4个关键组成部分:物理车间、虚拟车间、车间服务系统和车间数字孪生数据。研究了DTS的运行机制和实现方法、DTS的关键技术和面临的挑战等,为企业实现数字孪生车间提供了参考。Wang等[23]引入了数字孪生的虚实融合技术,将调度过程中的信息和逻辑集成在一起,作为基于制造执行系统的生产调度机制的一部分,提高了车间生产调度系统的整体性能,为数字孪生在生产车间的应用提供了参考。Zhang等[24]探讨了一种面向智能车间生产阶段的设备制造数字孪生系统(product manufacturing digital twin,PMDT),并在PMDT的基础上,提出了一种新的信息物理生产系统(cyber-physical production system,CPPS)体系结构,还讨论了CPPS正常运行期间使用数字孪生进行工作调度的可能性。

2.3 数字孪生在设备生产指标优化中的应用设备寿命周期工程是一个迭代的过程,在设备寿命周期的任何阶段都会收集、处理和使用大量数据[25]。数字孪生可以将大数据分析的数值和设备全寿命周期的真实值进行对比分析,在此基础上优化设备整个寿命周期的各个阶段。Zhang 等[26]建立了包括计算系统和仿真平台的生产线多目标优化数字孪生模型。Lynn等[27]提出了一种基于CPS的制造系统,以实现过程控制和优化。Luo 等[28]建立了数字孪生机床的多领域统一建模方法,对数控机床进行研究,在优化运行模式、降低突发故障率、提高数控机床稳定性的同时,使机床更加智能化。

2.4 数字孪生在设备故障的预警与维护的应用应用数字孪生技术,可以通过读取设备的传感器或控制系统的实时参数,建立可视化的远程监控模型,对设备状态进行分析并及时预警,也可给出相应的维修策略。数字孪生提供了一种综合的方法来整合和解释物理知识和数据测量,而不是仅仅依靠传感器数据来检测[29],数字孪生还可以模拟典型失效模式的机理,分析其根本原因,以预测退化过程的演化情况。

Wang等[30]提出了一种用于旋转机械故障诊断数字孪生的参考模型,讨论了构建数字孪生模型的要求,提出了一种基于参数敏感度分析的模型修正方案,增强了模型的适应性。Sivalingam等[31]开发了一种用于预测风电变流器的剩余使用寿命和损伤累积的数字孪生模型。Soares等[32]开发了一种用于多效蒸发装置的数字孪生技术,并在实际工业装置中成功实现。该系统基于简单的完全自动化基础设施运行,并且不需要大量的资本支出,同时提供了重要过程的预测。Seshadri等[33]通过集成传感器数据、输入数据和虚拟数据等来描述物理对象,并诊断损坏大小、位置和其他故障等信息。Bazilevs等[34]开发了疲劳损伤预测的数字孪生框架,将物理数据和传感器数据相结合,从而提高了预测精度。Saikumar等[35]建立并证明了一种预测疲劳裂纹从萌生到失效的多尺度、非确定性数字孪生框架,成功地将基于微观组织的疲劳裂纹扩展概率模型扩展到了疲劳寿命的全部概率预测。Patrick等[36]在Saikumar的基础上提出了一种减少疲劳寿命预测不确定性的通用方法,让数字孪生方法具有较高的预测精度,证实了数字孪生方法在疲劳寿命预测中的可行性。Zakrajsek等[37]建立了一个数字孪生模型来预测轮胎的触地磨损和故障概率。与传统模型相比,数字孪生模型在预测不同下沉速率、偏航角和速度时的故障概率方面显示出许多优势。Luo W等[28]提出了面向数控机床的数字孪生多领域统一建模方法,利用传感系统、数字孪生机床描述模型、算法模型和映射模型实现精确仿真、自感知、自调整、自预测和自评估。Krishnan等[38]通过在Matlab/Simulink中创建智能数字孪生(intelligent digital twin,IDT)来实现永磁同步电机的健康监测和预测。Reifsnider等[8]在多物理量模拟的基础上建立了高保真的数字孪生模型,可在进行无损检测。Aivaliotis等[39]提出了一种利用基于物理的仿真模型和数字孪生概念来计算机械设备剩余寿命(RUL)的方法,以实现对设备的预测性维护。

3 基于数字孪生的船舶装备智能运维框架船舶装备的运行维护是整个寿命周期的重中之重。对于大型船舶装置而言,一方面需要结合在线监测数据和历史数据等,做到对故障的及时诊断和预测,以降低发生事故的风险。另一方面,需要实时监测和评估其技术状态,结合性能退化规律,评估剩余寿命,用于维修策略制定等。数字孪生技术的应用,为船舶装备的智能运维提供了很好的技术支撑。

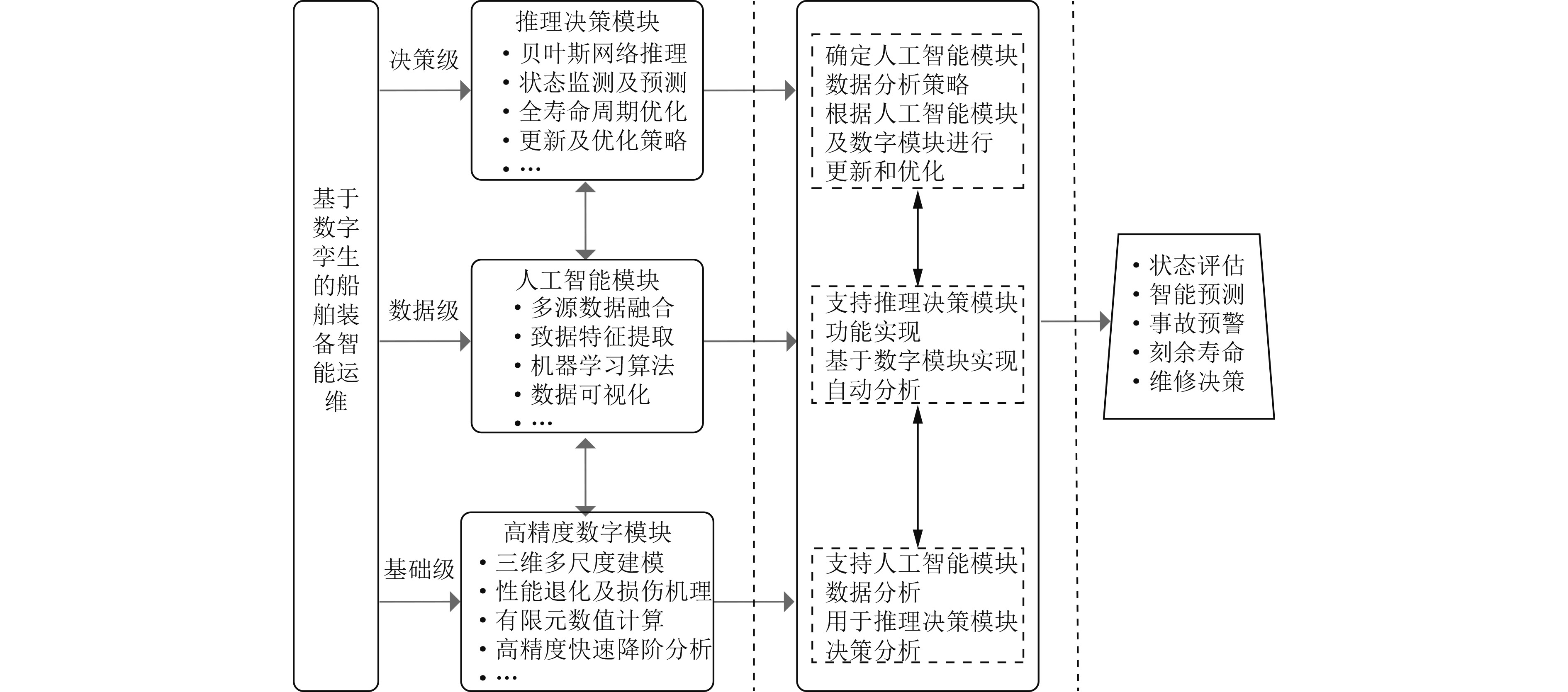

依据船舶装备在运行维护中存在的问题和任务需求,本文采用数字孪生及人工智能技术,提出船舶装备智能运维框架。在深入研究船舶装备各组成部分的动力特性、相互作用等基础上,得出部件及装置的性能退化规律及特点;以高精度数字模型为基础,结合有限元分析新方法等,对船舶装备进行数字仿真;根据历史数据和现有数据等,综合数字模型结果,采用机器学习等技术,进行船舶装备状态评估。最后在推理决策模型的基础上,对船舶装备进行智能诊断、预测和维修优化,以提升船舶装备的智能运维水平。

|

图 1 基于数字孪生的船舶装备智能运维框架 Fig. 1 Intelligent operation and maintenance framework of ship equipment based on digital twin |

其关键技术包括:

1)船舶装备故障机理及性能退化分析

船舶装备如汽轮机等属于高速旋转运动机械,其运行管理要求较高,且由于使用寿命贯穿整个船舶服役周期,受各种因素影响,容易产生性能退化和损伤累积,进而引发事故。如由于热应力、频繁的工况变化、离心载荷、汽动载荷等引起的交变载荷,使得转子部件容易发生高/低周疲劳。长期处于高温蒸汽下工作,汽缸及转子等部件容易发生蠕变。由于高速汽流激振和轴承油膜震荡等,汽轮机部件容易受到损伤,产生裂纹等。这些因素的综合作用,最终影响到其可靠性和运行的稳定性等。

2)船舶装备多尺度三维数字建模及有限元分析

构建高精度的船舶装备三维数字模型,是后续机器学习、智能诊断、维修决策的重要基础。利用Anasys等,建立船舶装备零件-部件-装置的多尺度高精度三维模型,提升有限元模型的计算精度。在数字模型的基础上,运用弹塑性力学、断裂力学、计算流体力学、计算传热学理论等开展数值计算,模拟船舶装备损伤演化过程,作为机器学习算法和推理决策模型的基础。

3)基于机器学习的船舶装备状态评估

船舶装备在运行过程中,产生大量的监测信号,如温度、压力、油压、振动等,这些信号与船舶装备故障和性能相关,反映了船舶装备性能退化规律。通过对这些信号进行深层次的特征挖掘和提取,结合数字模型计算数据等,形成可与数字体交互的数据库。基于机器学习等技术,实现船舶装备物理体与数字体的数据及时交互,定量评估船舶装备的退化状态,进行故障检测和剩余寿命预测等,可有效降低系统维护成本,避免重大事故发生。

4)基于推理决策模型的船舶装备智能诊断及预测

预测是在考虑未来载荷情况下,根据当前船舶装备的状态预测未来,进而预报未来某时刻的状态,或者在给定的载荷曲线条件下,预测剩余使用寿命,是一种前向预测。诊断则是根据现有故障或异常信号等,分析其原因或根源,是一种反向推理。基于贝叶斯理论,建立船舶装备贝叶斯网络推理模型,利用其双向推理机制,可实现其智能诊断及预测。

5)基于智能运维的船舶装备维修决策及优化

根据对船舶装备状态评估和智能诊断等信息,在全寿命周期内考虑任务完成、费用最小等为目标,对维修等进行自动优化决策,自动制定维护计划(如降低工况)、修理计划、更换保障需求等。

4 数字孪生在船舶装备应用面临的挑战1)需要实现有效的物理模型和数字模型的融合。信息物理融合涉及数据采集、数据传输、数据挖掘、协同控制等多项技术。融合算法的鲁棒性和适用性要提高。数字孪生系统建设过程中,获取的数据形式多种多样,有结构化的数据、半结构化的数据、非结构化的数据等。尽管信息标准化一直是研究人员关注的焦点,但这一问题仍然比较突出。能够自主感知的机器的类型和数量越多,信息交换的可靠性就越低[40]。尤其对于船舶装备而言,工作环境恶劣,载荷频繁变化,系统之间相互影响,对其数据交互和融合等提出了更高的要求。

2)高精度且有效的数字孪生体构建。为了保证数字孪生能够解决复杂耦合的协同优化问题,需要数字孪生体具有足够的模型精度以及尽可能大的变量覆盖区间,要在数字孪生体中集成多领域的工程模型,优化跨模型的协作,并实现物理、虚拟模型同步变化。对于船舶装备而言,需要从几何、物理、行为、规则、制造属性等多个维度对实体对象的特征进行考虑。

3)模型的可扩展性。要开发一个新的数字孪生模型,需要付出比较高昂的成本。由于船舶装备的相关制造厂家没有对数据库进行标准化,而从已经收集的库存数据中获取数据又是一个漫长而困难的操作,因此,必须使模型具有一定可扩展性,使得可以在类似装置上得以迅速应用。目前已经在寻找可行的解决方案,以实现各制造系统的数字孪生[41]。

4)机器学习的应用。目前的PHM方法,提供了一种可根据工作数据自动执行预测性维护计划的解决方案,但当其预测仍然依赖于历史故障数据和典型案例的特征时,它们的主要优势就会消失。随着人工智能技术的快速发展,机器学习技术在数字孪生的应用取得了一定成效,深度数字孪生可以成为解决这个问题的方案,它可以不依赖历史故障数据来进行健康预测。虽然Booyse等提出了深度数字孪生的框架,但是将这些学习用于诊断等,还需要进一步的探索。如何利用深度学习,通过虚拟数据和物理数据的融合不断改进装置,仍然是一个挑战。

5 结 语目前,数字孪生技术在多种领域崭露头角,虽然数字孪生的背后仍然是仿真等多种技术综合,但是其背后的数字模型与IoT的结合吸引了许多学者的关注。可以看到,数字孪生正处于成长期,德国作为提出工业4.0战略的国家,美国作为提出数字孪生概念的国家,均较地早围绕数字孪生开展了研究工作,并且领先其他国家许多。目前中国在装备上对数字孪生技术的应用主要是面对故障预测,还缺乏系统的理论和成熟的应用,尤其是在船舶装备方面更是缺乏研究。随着船舶装备的智能化、无人化、集成化和模块化的发展,对其全寿命周期管理及智能运维等提出了更高的要求,加快数字孪生技术的应用,是发展新型船舶装备或平台的重要手段之一。在大数据、IoT、人工智能等技术的迅猛发展与交叉融合中,数字孪生技术在船舶装备的全寿命周期管理和智能运维上必将有更广阔的应用前景。

| [1] |

ROSEN R, VON WICHERT G, LO G, et al. About the importance of autonomy and digital twins for the future of manufacturing[J]. IFAC-Papers on Line, 2015, 48(3): 567-572. DOI:10.1016/j.ifacol.2015.06.141 |

| [2] |

GRIEVES M. Digital twin: manufacturing excellence through virtual factory replication[EB/OL]. http://www.apriso.com/library/Whitepaper_Dr_GrievesDigital T-win Manufacturing Excellence. [2016-12-20]

|

| [3] |

GRIEVES M. Virtually perfect: driving innovative and lean products through product lifecycle management[M]. Cocoa Beach, Fla. , USA: Space Coast Press, 2011.

|

| [4] |

陶飞, 张贺, 戚庆林, 等. 数字孪生十问: 分析与思考[J]. 计算机集成制造系统, 2020, 26(1): 1-17. |

| [5] |

SHAFTO M, CONROY M, DOYLE R, et al. Modeling, simulation, information technology and processing roadmap[R]. New York, USA: NASA, 2010.

|

| [6] |

TUEGEL E. The airframe digital twin: some chall-enges to realization[C]//Aiaa/asme/asce/ahs/asc Structures, Structural Dynamics & Materials Conference Aiaa/asme/ahsAdaptive Structures Conference Aiaa, 2013.

|

| [7] |

GOCKEL B, TUDOR A, BRANDYBERRY M, et al. Challenges with structural life forecasting using realistic mission profiles[C]//53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference 20th AIAA/ASME/AHS Adaptive Structures Conference 14th AIAA, 2012.

|

| [8] |

REIFSNIDER K, MAJUMDAR P. Multiphysics stimulated Simulation digital twin methods for fleet management[C]// 54th AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference (AIAA), 2013.

|

| [9] |

QI Q, TAO F, YING Z, et al. Digital twin service towards Smart Manufacturing[J]. ProcediaCirp, 2018, 72: 237-242. |

| [10] |

GABOR T, BELZNER L, KIERMEIER M, et al. A Simulationbased architecture for smart cyberphysical systems[C]//IEEE International Conference on Autonomic Computing. IEEE, 2016.

|

| [11] |

TUEGEL E J, INGRAFFEA A R, EASON T G, et al. Reengineering aircraft structural life prediction using a digital twin[J]. International Journal of Aerospace Engineering, 2011.

|

| [12] |

李浩, 陶飞, 王昊琪, 等. 基于数字孪生的复杂产品设计制造一体化开发框架与关键技术[J]. 计算机集成制造系统, 2019, 25(6): 1320-1336. |

| [13] |

CHENG J, ZHANG H, TAO F, et al. DT-II: digital twin enhanced Industrial Internet reference framework towards smart manufacturing[J]. Robotics and Computer-Integrated Manufacturing, 2020, 62. DOI:10.1016/j.rcim.2019.101881 |

| [14] |

TAO F, CHENG J, QI Q, et al. Digital twin-driven product design, manufacturing and service with big data[J]. The International Journal of Advanced Manufacturing Technology, 2018, 94: 9-12. |

| [15] |

TAO F, SUI F, LIU A, et al. Digital twin-driven product design framework[J]. International Journal of Production Research, 2019, 57: 3935-3953. DOI:10.1080/00207543.2018.1443229 |

| [16] |

QI Q, TAO F. Digital twin and big data towards smart manufacturing and Industry 4.0: 360 degree comparison[J]. IEEE Access, 2018, 6: 3585-3593. DOI:10.1109/ACCESS.2018.2793265 |

| [17] |

庄存波, 刘检华, 熊辉, 等. 产品数字孪生体的内涵、体系结构及其发展趋势[J]. 计算机集成制造系统, 2017, 23(4): 753-768. |

| [18] |

SCHLEICH B, ANWER N, MATHIEU L, et al. Shaping the digital twin for design and production engineering[J]. CIRP Annals - Manufacturing Technology, 2017, 66(1): 141-144. DOI:10.1016/j.cirp.2017.04.040 |

| [19] |

MAURER T. What is A Digital Twin?, 2017[EB/OL]. https://community.plm.

|

| [20] |

WEYER S, MEYER T, OHMER M, et al. Future modeling and simulation of CPS based factories: an example from the automotive industry[J]. IFAC-Papers on Line, 2016, 49(31): 97-102. DOI:10.1016/j.ifacol.2016.12.168 |

| [21] |

ZHAO P, LIU J, JING X, et al. The modeling and using strategy for the digital twin in process planning[J]. IEEE Access 2020, 8: 41229−41245.

|

| [22] |

TAO F, ZHANG M. Digital twin shop-floor: a new shop-floor paradigm towards smart manufacturing[J]. IEEE Access, 2017, 5: 20418-20427. DOI:10.1109/ACCESS.2017.2756069 |

| [23] |

WANG Y, WU Z. Digital twin-based production sche-duling system for heavy truck frame shop[J]. Journal of Mechanical Engineering Science. 2020

|

| [24] |

ZHANG H, ZHANG G, YAN Q. Digital twin-driven cyber-physical production system towards smart shopfloor[J]. Journal of Ambient Intelligence and Humanized Computing, 2019, 10(11): 4439-4453. DOI:10.1007/s12652-018-1125-4 |

| [25] |

LI J, TAO F, CHENG Y, et al. Big data in product lifecycle management[J]. International Journal of Advanc-ed Manufacturing Technology, 2015, 81(1): 667-684. |

| [26] |

ZHANG H, LIU Q, CHEN X, et al. A digital twin-based approach for designing and multi-objective optimization of hollow glass production line[J]. IEEE Access, 2017, 5: 26901-26911. DOI:10.1109/ACCESS.2017.2766453 |

| [27] |

LYNN R, CHEN A, LOCKS S, et al. Intelligent and accessible data flow architectures for manufacturing system optimization[J]. Springer, Cham, 2015, 459: 27−35.

|

| [28] |

LUO W, HU T, ZHANG C, et al. Digital twin for CNC machine tool: modeling and using strategy[J]. Journal of Ambient Intelligence and Humanized Computing, 2019, 10(3): 1129-1140. DOI:10.1007/s12652-018-0946-5 |

| [29] |

BOSCHERT S, ROSEN R. Digital twin-the simulation aspect[M]. Springer International Publishing, 2016.

|

| [30] |

WANG J, YE L, GAO R X, et al. Digital twin for rotating machinery fault diagnosis in smart manufacturing[J]. International Journal of Production Research, 2019, 57(12): 3920-3934. DOI:10.1080/00207543.2018.1552032 |

| [31] |

SIVALINGAM K, SEPULVEDA M, SPRING M, et al. A review and methodology development for remaining useful life prediction of offshore fixed and floating wind turbine power converter with digital twin technology perspective[C]//2018 2nd International Conference on Green Energy and Applications (ICGEA). IEEE, 2018.

|

| [32] | |

| [33] |

SESHADRI B R , KRISHNAMURTHY T. Structural health management of damaged aircraft structures using digital twin concept[C]//25TH AIAA/AHS ADAP-TIVE Structures Conference. 2017.

|

| [34] | |

| [35] |

YERATAPALLY S, LESER P, HOCHHALTER J, et al. A digital twin feasibility study (Part I): Non-determini-sticpredictions of fatigue life in aluminum alloy 7075-T651 using amicrostructurebased multi-scale model[J]. Engineering Fracture Mechanics, 2020, 228: 106888.

|

| [36] |

LESER P, WARNER J, LESER W, et al. A digital twin feasibility study (Part II): non-deterministic predictions of fatigue life using insitu diagnostics and prognostics[J], Engineering Fracture Mechanics, 2020, 229: 106903.

|

| [37] |

ZAKRAJSEK A J, MALL S. The development and use of a digital twin model for tire touchdown health monitoring[C]// 58th AIAA/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference, 2017.

|

| [38] |

KRISHNAN M, VENKATESAN S, NAGENDRAN V, et al. Health monitoring and prognosis of electric vehicle motor using intelligent-digital twin[J]. IET Electric Power Applications, 2019, 13(9): 1328-1335. DOI:10.1049/iet-epa.2018.5732 |

| [39] |

AIVALIOTIS P, GEORGOULIAS K, CHRYSSOLOURIS G. The use of digital twin for predictive maintenance in manufacturing[J]. International Journal of Compu-ter Integrated Manufacturing, 2019, 32(11): 1067-1080. DOI:10.1080/0951192X.2019.1686173 |

| [40] |

BOOYSE W, WILKE D N, HEYNS S. Deep digital twins for detection, diagnostics and prognostics[J]. Mechanical Systems and Signal Processing, 2020, 140(6): 1-25. |

| [41] |

BAGHERI B, LEE J. Big future for cyber-physical manufacturing systems, design world (2015)[EB/OL], https://www.designworldonline.com/big-future-for-cyber-physicalmanufac-turing-systems/

|

2022, Vol. 44

2022, Vol. 44