2. 中国航天科工六院601所,内蒙古 呼和浩特 010076

2. The 601st Institute, the 6th Academy, China Aerospace Science and Industry Corporation, Hohhot 010076, China

作为船舶系统的重要组成部分,管路系统将船舶主机、辅机以及其他各种设备进行关联,使得这些设备能够通过管路系统获得正常工作运行所需的燃料、冷却水、润滑油以及压缩空气等。船舶的管路数量众多、管路之间距离很小,并且分散在船舶的各个部位,因此船舶管路系统的维修保养很复杂。船舶管路系统由于长期工作于强震动、高噪声、强腐蚀、高湿度、高温度的恶劣环境中,这导致船舶的管路系统极易发生故障,严重的管路系统问题可能会导致船舶沉没。本文设计船舶管路系统液体泄漏监测仪,对船舶管路系统的液体泄漏情况进行实时监测。

1 船舶管路系统 1.1 船舶管路系统分类涉及到船舶安全的管路系统主要包括惰性气体管路系统、消防管路系统以及液位遥测管路系统3个。

当船舶运载的石油产品货物的燃点低于60℃,并且总重量超过2×104 t,则每个船舶上均要求安装惰性气体管路系统。作为船舶上十分重要的安全系统,惰性管路系统的工作通常和船舶货物的装卸一起进行。惰性气体主要是氮气、二氧化碳这类无法支持可燃物燃烧的气体。惰性管路系统将惰性气体通过管路输送到石油货舱的时候,石油货舱中的空气被惰性气体排出舱外,以降低船舱中的氧气含量,降低船舶因为明火而产生爆炸的可能性。锅炉烟道中的废气以及柴油燃烧之后的废气是船舶上惰性气体的2个主要来源。这2种废气均是碳氢化合物燃烧之后产生的,由于锅炉燃烧产生的废气的成本低、设备简单,因此船舶通常使用锅炉烟道中的废气来制作惰性气体。

消防管路系统是船舶强有力的安全保护系统,尤其是对于运输石油产品的船舶。由于船舶在航行过程中,周围的海水可以随便提取,因此每艘船舶上都安装有海水消防管路灭火系统,并且海水消防管路灭火系统可以覆盖船舶每一片区域。根据SOLAS公约,船舶上除了需要安装海水消防管路灭火系统之外,还需要安装固定式灭火系统,最常用的固定式灭火系统是固定式泡沫灭火管路系统。海水灭火管路系统除了可以扑灭船舶上的明火之外,还可以用来冲洗甲板、锚链等船舶上的设备,整个系统中包括消防泵、消防栓、管道、阻隔阀等。海水灭火管路系统的主消防泵的排水量以及管道直径的设计规则如下:

船舶舱底的海水支管的直径为

| $ {d_1} = 25 + 2.16\sqrt {C\left( {B + D} \right)} \text{。} $ | (1) |

式中:C为船舱的长度;B为船舶的宽度;D为船舶的深度。

船舶舱底主水管的直径为

| $ d = \sqrt 2 {d_1}\text{,} $ | (2) |

主水泵的排水量为

| $ Q = 5.75 \times {d^2}/{10^3}\text{,} $ | (3) |

主消防泵的排水量为

| $ {Q_f} \geqslant 1.25 \times Q\text{。} $ | (4) |

泡沫灭火管路系统是将泡沫液和海水混合后产生的大量泡沫喷洒在燃烧物表面,然后在燃烧物表面形成一个粘稠的隔热层,将燃烧物和空气中的氧气隔离开来,以阻止燃烧物燃烧。根据泡沫灭火系统工作的区域不同,可以分为机舱和甲板泡沫灭火管路系统2种。船舶机舱泡沫管路灭火系统喷出的泡沫量能够在每分钟内覆盖燃烧物表面1 m的厚度。船舶泡沫灭火管路系统一般由泡沫存储箱、泡沫海水混合器、泡沫泵以及管道等部分构成。泡沫存储容积的计算公式为:

| $ Q = \frac{{V \times 5}}{K} \times C\text{。} $ | (5) |

式中:V为船舱的容积;K为泡沫液的发泡系数;C为泡沫海水混合比例。

船舶甲板固定灭火管路系统能够将泡沫液送到船舶甲板的整个区域,并且至少能够产生20 min的泡沫量,每分钟喷出的泡沫量由甲板的面积决定。船舶甲板固定灭火管路系统一般由泡沫存储箱、海水泡沫混合器、消防栓、喷枪、泡沫炮等设备构成,其中泡沫炮的数量计算公式为:

| $ N = \frac{{{L_1} - \sqrt {{R^2} - \left( {\dfrac{{{A^2}}}{2}} \right)} }}{{\sqrt {{R^2} - \left( {\dfrac{{{B^2}}}{2}} \right)} }} + 2 \text{。} $ | (6) |

式中:L1为船舱长度;R为泡沫炮的射程。

船舶液位遥测管路系统主要是用来对船舶的淡水、货油、燃油、压载等船舱进行监测,尤其是对于燃油以及货油舱而言,可以监测这些船舱高位预警,以防止燃油溢出。船舶液位遥测管路系统可以在船舶装卸过程中,计算船舶各个舱室的装载以及卸货的重量,该系统还可以监测各个舱室的压力及温度,确保船舶航行安全。

1.2 船舶管路系统布局数学模型船舶管路系统布局是在含有相互独立障碍物的空间下,找到能够将空间下多个端点进行连通的最佳路径,这些相互独立的障碍物包括船舶上的各类机械电子设备、船舶的舱壁以及已布局好的管道。船舶管路系统在布局过程中约束很多,因此布局过程错综复杂,但是从原理上来看,船舶管路系统的布局问题属于多目标优化问题。

如果有一个船舶管路系统的布局空间V,该空间总共存在n个管路端点,则这些端点可以共同构成一个集合P={P1,P2

| $ \min f\left( T \right) = \left[ {{f_1}\left( T \right),{f_2}\left( T \right),...,{f_m}\left( T \right)} \right]\text{,} $ | (7) |

式(7)满足式(8)的约束:

| $ {g_i}\left( T \right) = 0,i = 1,2\cdots , q \text{。} $ | (8) |

式中:f(T)为目标函数值,当优化目标变化的时候,其值也会变化;gi(T)为约束条件,其值随着约束目标的变化而变化。

在船舶管路系统布局过程中,会遇到很多障碍物,这些障碍物包括物理障碍物和约束障碍物两类,这两类障碍物可以统一定位为“广义障碍物”OG,其计算公式为:

| $ {O_G} = \displaystyle\bigcup_{i = 1}^k {O_i} = {O_1} \cup {O_2} \cup {O_3} \cup \cdots \cup {O_k}\text{。} $ | (9) |

式中:O1为已经布局好的管路系统;O2为船舶上已有的机械电子设备;O3为船舶的舱壁;Ok为其他的一些限制布局空间,例如船舶上的人行道。

2 船舶管路系统模型分析 2.1 船舶管路流场特性分析拉格朗日算法可以描述船舶管路中每个质点的运动状态,假设在t0时刻船舶管道中的每个质点的坐标为(a,b,c),则质点在任意时刻的坐标,可以描述为:

| $ \left\{ {\begin{array}{*{20}{c}} {x = x\left( {a,b,c,t} \right)} \text{,}\\ {y = y\left( {a,b,c,t} \right)} \text{,}\\ {z = z\left( {a,b,c,t} \right)} \text{。} \end{array}} \right. $ | (10) |

由于船舶的管路系统是通过管道、管道连接器等部件连接起来的整体,因此液体在船舶管路系统中流动的时候会产生2种能量消耗,第一种是液体流动过程中和管壁之间的摩擦而引起的阻力损失

| $ {h_f} = \sum {{h_l} + \sum {{h_m}} }\text{。} $ | (11) |

稳定无压缩液体在流动过程中,根据质量守恒定律可以知道,总的质量一直保持不变,在管道上任取2个横截面积,则可以得到:

| $ {v_1}{A_1} = {v_2}{A_2}\text{。} $ | (12) |

式中:v1和v2分别为液体流过横截面1和横截面2的平均速度;A1和A2分别为横截面1和横截面2的面积。

2.2 船舶管路传输模型船舶在海面上正常航行过程中,当突然对船舶管路系统的阀门或者水泵进行开关操作的时候,管路会出现明显的震动,有时候可能会出现撞击声,这就是液体的瞬变流动。船舶管路系统中的瞬变流动可能会对管路系统造成破坏,因为管路中的瞬变流动是管道中的液体流速突然改变然后对管道撞击产生的。船舶管路中的瞬变流动方程为:

| $ \frac{{\partial v}}{{\partial t}} + v\frac{{\partial v}}{{\partial x}} + \frac{1}{\rho }\frac{{\partial H}}{{\partial x}} + g\sin \alpha + \frac{\lambda }{{2D}}{v^2} = 0\text{。} $ | (13) |

可以看出,管道中液体流进的质量和管道内液体增加的质量相等,船舶管道液体连续性方程为:

| $ \frac{{\partial H}}{{\partial t}} + v\frac{{\partial H}}{{\partial x}} + \rho {a^2}\frac{{\partial v}}{{\partial x}} = 0\text{。} $ | (14) |

根据船舶管路系统的瞬变流动方程以及连续性方程,可以得到船舶管道传输的数学模型为:

| $ \left\{ {\begin{array}{l} {\dfrac{{\partial H}}{{\partial x}} + v\dfrac{{\partial H}}{{\partial x}} + \rho {a^2}\dfrac{{\partial v}}{{\partial x}} = 0} \text{,}\\ {g{H_x} + V{V_x} + {V_t} + \dfrac{f}{{2D}}V\left| V \right| = 0} \text{。} \end{array}} \right. $ | (15) |

当船舶管路系统中的管道因为机械撞击或者材料老化等内外原因导致管道破损泄漏时,由于船舶管路正常工作的时候内部流体的压强很高,但是管道外部的压强都为大气压强,因此船舶管路系统内的液体在管道内外压力差的作用下快速流失,管道破损位置会导致液体流出,随着管道破损处的液体流出,管道泄漏处的液体密度也会随之降低,液体密度的降低又会进一步导致管道系统内部破损处的压强降低。因为液体在管路系统中流动的时候是连续流动的,因此管道破损的瞬间,管道内部的液体流速不会立即发生变化,那么管道系统的破损泄漏点和两边的区域之间就会形成压力差,这种由于管道破损而产生的压力差会进一步使得管道内部高压液体向管道内泄漏点的低压液体流动,这会导致管道内高压液体的密度和压力的降低,并且管道内高压液体的密度和压力的降低会顺着管道的泄漏点朝着上下游进行扩散,这种现象被称作负压波,这种由于泄漏而产生压力突变的过程被称作瞬态负压波。瞬态负压波的传播和声波的传输速率一样,约为1~1.2 km/s。

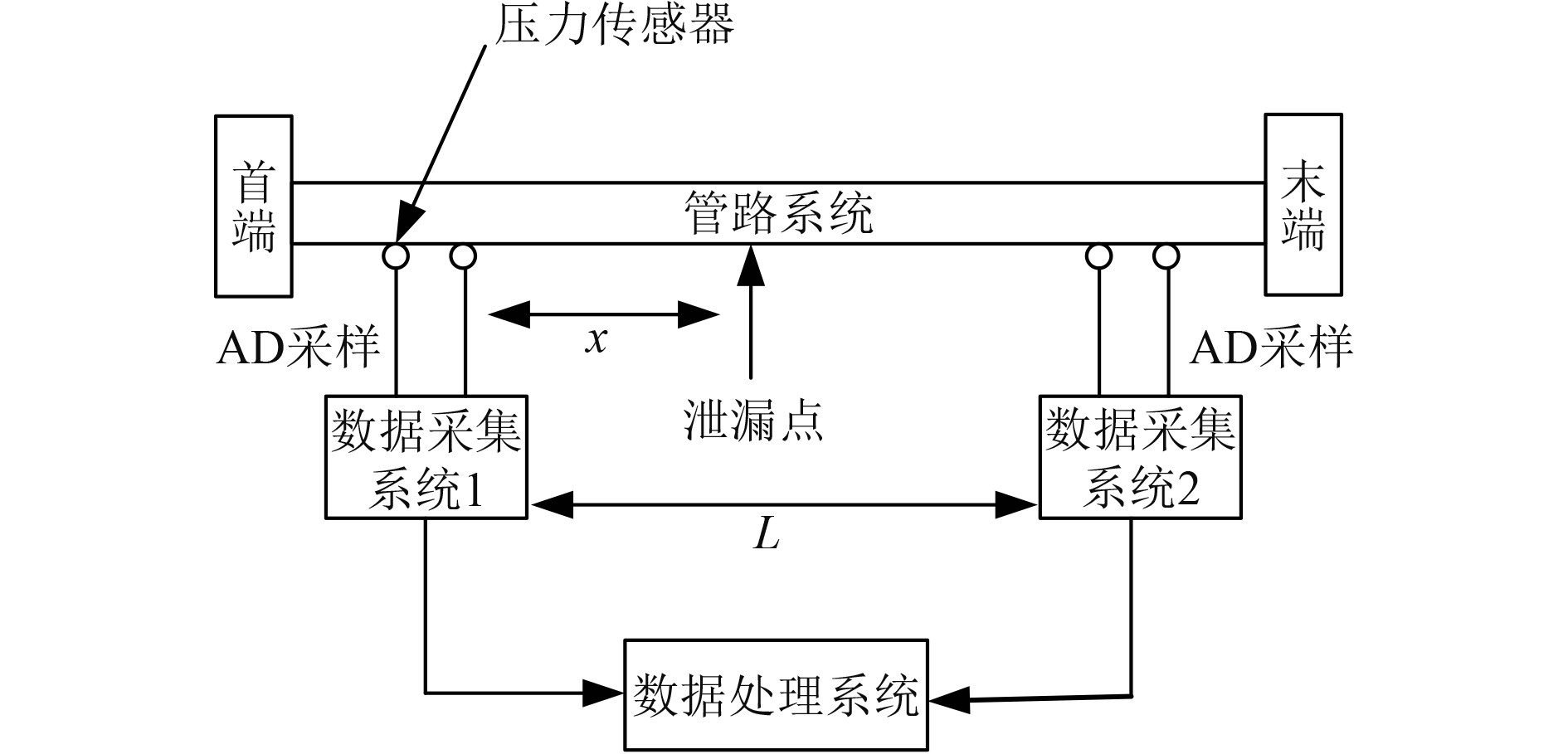

在船舶管道系统中通过压力传感器在船舶管道两端进行压力的测量,就可以测量出管道破损泄漏导致的瞬态负压波,则可以监测出管道破损泄漏的发生。根据管道破损泄漏产生的负压波传输到管道两端的时间差,则可以定位出管道破损泄漏点的位置。利用负压波的方法对船舶管道破损泄漏点进行定位,可以及时发现管道破损点,阻止管道系统泄漏问题的进一步扩大,减少管道系统中液体的流失量。基于管道负压波而设计的船舶管路系统液体泄漏监测仪如图1所示。

|

图 1 船舶管路系统液体泄漏监测仪 Fig. 1 Liquid leakage monitor for ship pipeline system |

可以看出,根据管道破损泄漏负压波原理,可以计算出船舶管道系统中的泄漏点的位置,其计算公式为:

| $ x = \frac{{L + a\Delta t}}{2}\text{。} $ | (16) |

式中:L为2个压力测量点之间的距离;a为管道中负压波的传输速度;∆t为2个压力测量点之间测到的压力突变时间差。

负压波的传播速度的计算公式为:

| $ a = \sqrt {\frac{{K/\rho }}{{1 + \dfrac{K}{E} \times \dfrac{D}{e} \times C}}}\text{。} $ | (17) |

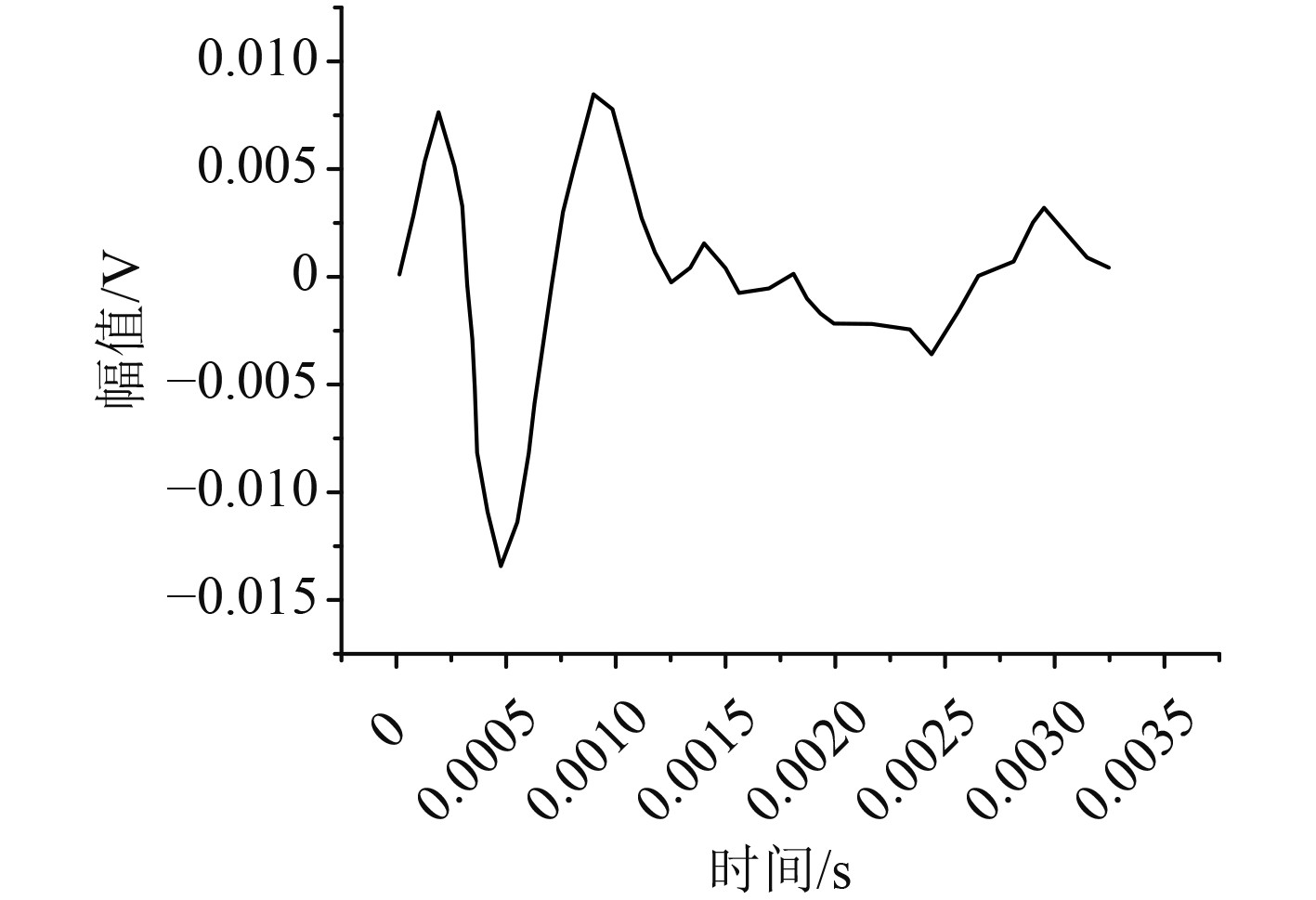

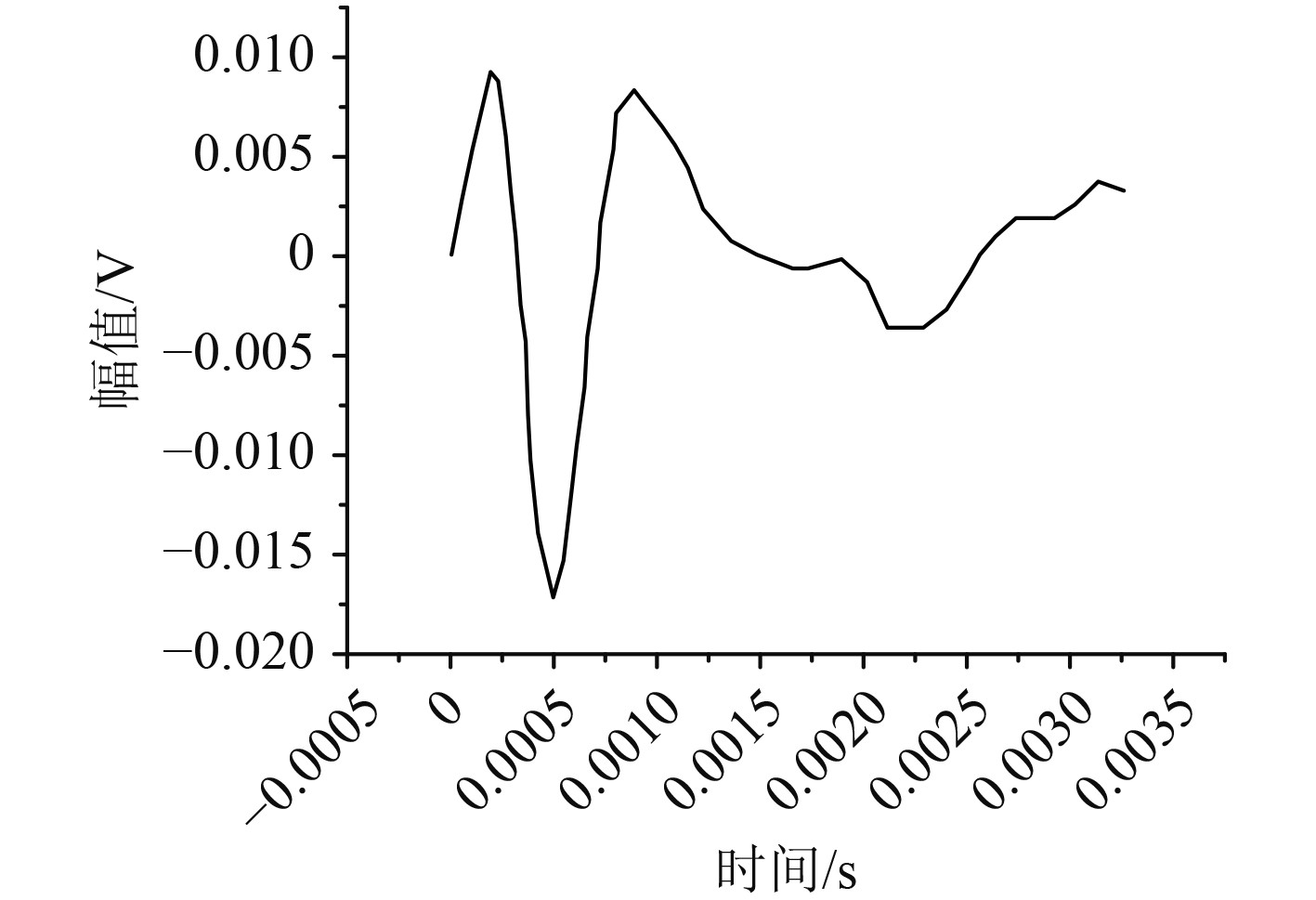

利用船舶管路系统液体泄漏监测仪进行管道泄漏点测试,通过调节管道进出口阀门的闭合度,将管道内的压强调整为0.1 MP,将数据采集系统分别接到待测漏点的左右两端,对管道液体压力进行测量,测量结果如图2和图3所示。

|

图 2 数据采集系统1采集到的信号 Fig. 2 Signal collected by data acquisition system 1 |

|

图 3 数据采集系统2采集到的信号 Fig. 3 Signals collected by data acquisition system 2 |

可以看出,虽然2个测量系统距离管道泄漏点的距离一样,但是2个数据采集系统所采集出来的船舶管道泄漏的压力波信号的振幅不一样,数据采集系统1采集到的最大振幅大概只有数据采集系统2的80%,由于2套数据采集系统参数一样,因此不是设备自身参数引起的偏差,其根本原因在于数据采集系统1位于管道破损泄漏点的上游,因此数据采集系统1采集到的信号是沿着管道内部流动的液体逆流而来的,能量损失较大,但是数据采集系统2位于管道破损泄漏点的下游,因此数据采集系统2采集到的信号是沿着管道内部流动的液体顺流而来的,能量损失比较小,因此产生了振幅的偏差。数据采集系统1和数据采集系统2采集到的信号之间的相关系数如图4所示。

|

图 4 数据采集系统1和系统2采集信号间的互相关系数 Fig. 4 Cross correlation coefficient between signals collected by data acquisition system 1 and 2 |

随着船舶向大型化、智能化方向发展,对船舶的整体运行状态进行监控变得越来越重要。本文设计船舶管路系统液体泄漏监测仪,这对提升船舶的工作效率、降低事故率、确保船舶安全航行有着重要意义。

| [1] |

王德选, 陈秀玲, 陈红. 协同进化算法在船舶管路布局优化的应用[J]. 舰船科学技术, 2021(43): 49-51. |

| [2] |

阳子轩, 范世东, 熊庭. 船舶管路泄漏时信号组成分析及预处理研究[J]. 武汉理工大学学报, 2011(35): 313-316. |

| [3] |

陈丕智, 徐本川, 刘忠林, 等. 船舶管路设计中连接件和多芯管的应用[J]. 船海工程, 2013(42): 190-193. |

| [4] |

张宇, 张硕, 王亚伟, 等. 船舶管路泄漏诊断技术综述[J]. 舰船电子工程, 2020(40): 19-23. |

| [5] |

吴绍科, 付立东, 张跃文, 等. 船舶管路系统泄漏定位实验研究[J]. 舰船科学技术, 2017(39): 164-167. |

| [6] |

董宗然, 林焰. 船舶布管系统的结构设计及自动化算法[J]. 计算机集成制造系统, 2016(22): 714-727. |

2022, Vol. 44

2022, Vol. 44