船用推进系统常采用双柴油机带双桨的型式,但随着现代船舶技术的发展,单柴油机难以满足推进装置的单轴大功率需求,联合推进装置成为大功率的首选动力方案。相比采用燃气轮机及蒸汽轮机的联合动力型式,双柴油机并车无论从经济性、机动性、可靠性乃至机舱布置等各方面考虑,都是较好的选择。但大功率推进系统带来影响不容忽视,其影响包括轴系及动力装置附属设备尺寸增大等,一般采用柴-柴并车动力型式的船舶为大型船舶。

柴-柴并车传动采用的离合器型式主要有液力耦合器、气胎离合器和摩擦片离合器。液力偶合器接脱排过程柔和,冲击小,其虽有等性传动的优点,但接脱排时间长、机动性较差,系统附件多,价格高,重量大,而且尺寸大,难以在齿轮箱内布置;气胎离合器工作温度低,柴油机调速器并车工作时有振荡,易损坏,寿命较短;多片式摩擦离合器,接脱排方便,结构紧凑,可嵌入齿轮箱内,摩擦系数稳定,能可靠传递较大的扭矩,但接排过程较“硬”,且双机并车型式桨轴系统离合器接合时负载较大,主机熄火风险大。综上,采用嵌入齿轮箱内摩擦离合器型式,在保证船舶机动性、可靠性等方面都有一定优势。需对推进系统接排特性影响因素做深入研究,以降低因接排失败而造成的主机闷车风险。

|

图 1 柴柴联合动力型式 Fig. 1 CODAD system |

接排涉及到的推进装置包括桨轴系统(含轴承)、齿轮箱、主机。接排过程实质上是克服阻力矩的过程,若接排阻力矩大则接排风险就大。分析动力系统,其主要影响因素有惯性阻力(包括桨、轴、齿轮等回转部件),摩擦阻力(尾轴承、中间轴承、齿轮箱内部轴承)及主机性能(主机限制特性曲线)。

惯性阻力矩

摩擦阻力矩

式中:

由此可知,减小阻力矩可通过以下方式:

1)优化桨轴系统设计,减小桨轴系统旋转部件惯量及重量。如优化轴段、大齿轮、联轴器、桨等旋转部件的几何设计;在满足总体要求基础上减小轴系长度,一方面可减小接排负载惯量及重量,另一方面可减少轴承数量以减小系统摩擦阻力。

2)接排前提前进行盘车,使轴承与轴段间形成良好的油膜环境,变轴承静摩擦为半静摩擦或动摩擦,减小摩擦系数。

3)摸清柴油机及离合器特性,在设备允许条件下减小接排转速,增大接排时间。对于柴油机,受限制线影响,低转速区一般运转比高转速恶劣;而对于离合器,接排时间越长其本身热负荷增加。

因此,离合器接排实际可看作是集桨轴设计优化、离合器性能匹配、主机限制区内最佳转速区等各方面因素于一体的综合问题。

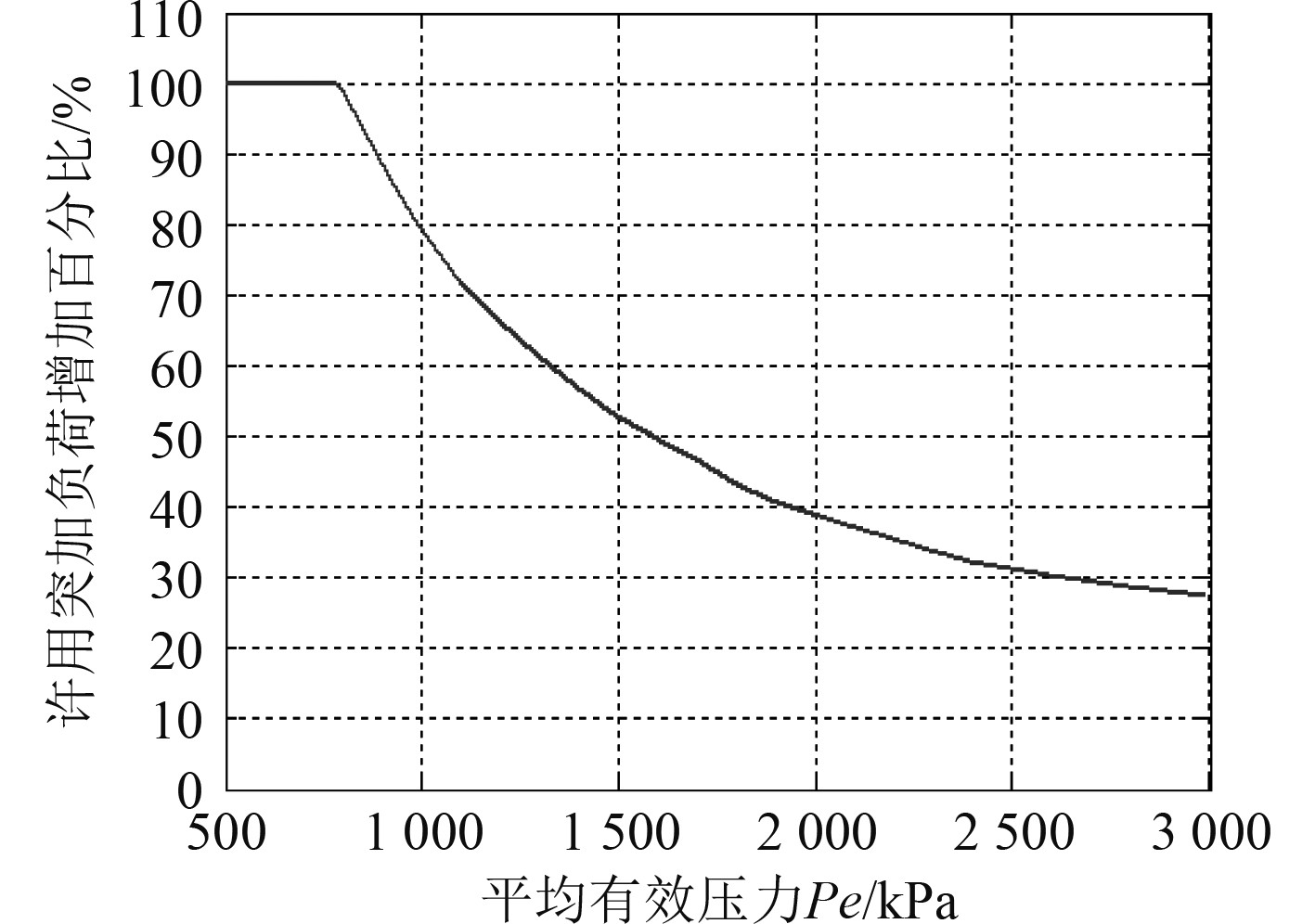

1.1 柴油机接排影响分析柴-柴并车推进柴油机一般选用四冲程废气涡轮增压柴油机,接排对于柴油机而言为对其运转时突加负荷,图2为四冲程废气涡轮增压柴油机可突加负荷与柴油机标定功率下平均有效压力关系的经验曲线,可由此曲线预估柴油机允许突加负荷的最大可能值,在没有其他资料时可采用,若针对特定柴油机有具体曲线或经验取值时,可根据实际情况进行分析。

|

图 2 四冲程废气涡轮增压柴油机突加负荷与平均有效压力曲线图 Fig. 2 Surge load and mean effective pressure curve for four-stroke exhaust gas turbocharged diesel engine |

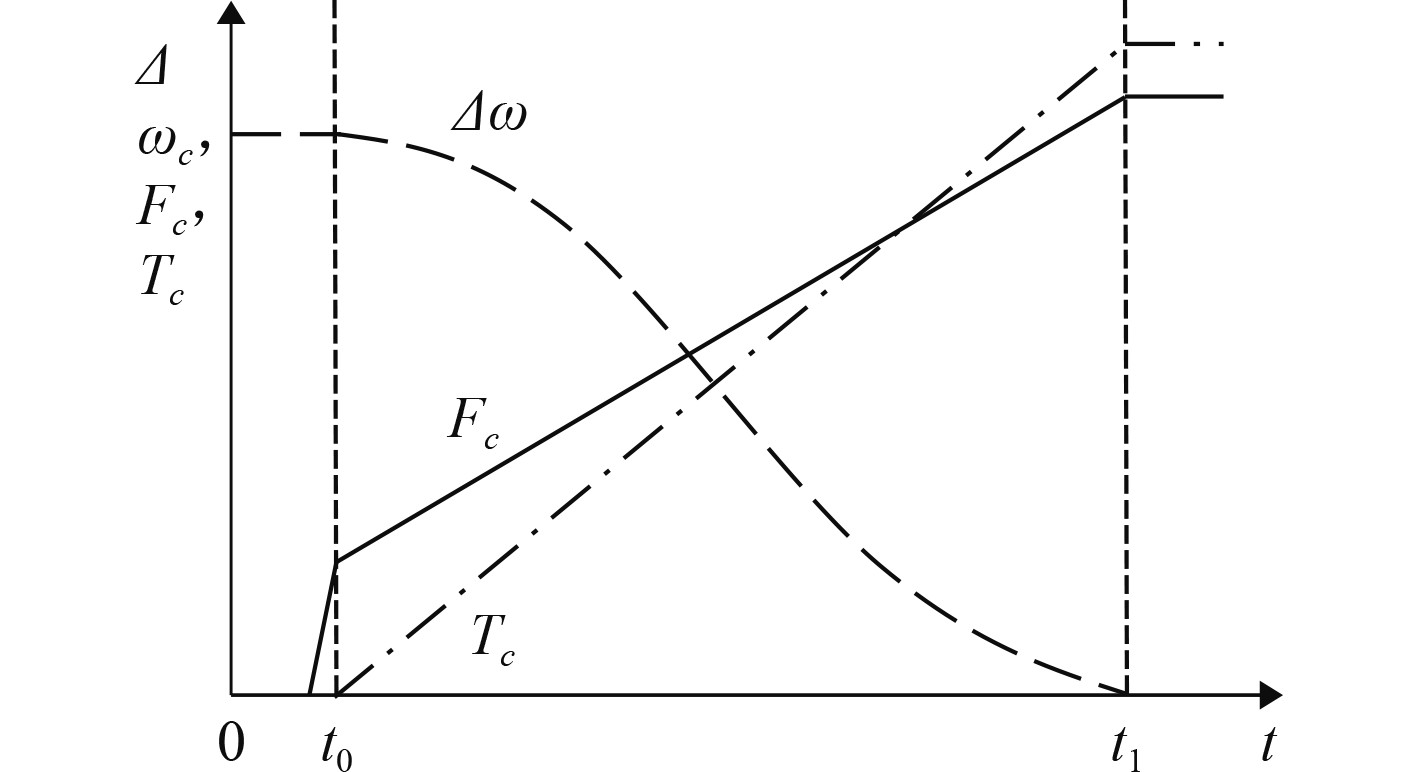

离合器接合分为空行阶段、滑膜阶段、接合完成3个阶段,如图3所示。

|

图 3 湿式摩擦离合器接合过程示意图 Fig. 3 Procedure chart of wet friction clutch engagement |

第1阶段(0~t0):空行程阶段。液压执行机构的油缸在极短的时间内充油,而后液压力推动活塞克服弹簧弹力,使摩擦片向对偶片移动。这个阶段的压力Fc非常小,离合器几乎不能传递动力。

第2阶段(t0~t1):滑磨阶段。压力Fc持续增大,摩擦力矩Tc随之增大,摩擦副相对角速度逐渐减小。

第3阶段(t1之后):离合器接合完成,摩擦副的相对角速度为0,摩擦力矩Tc达到稳定值。

图3中,Fc为离合器液压执行机构作用在摩擦片上的压力,Tc为离合器摩擦副产生的摩擦力矩,

离合器接合过程的动力学方程为:

| $ {T_c} = {T_e} - {J_1} \cdot {\dot \omega _{c1}} ,$ |

| $ {T_o} = {T_c} - {J_2} \cdot {\dot \omega _{c2}} 。$ |

式中:

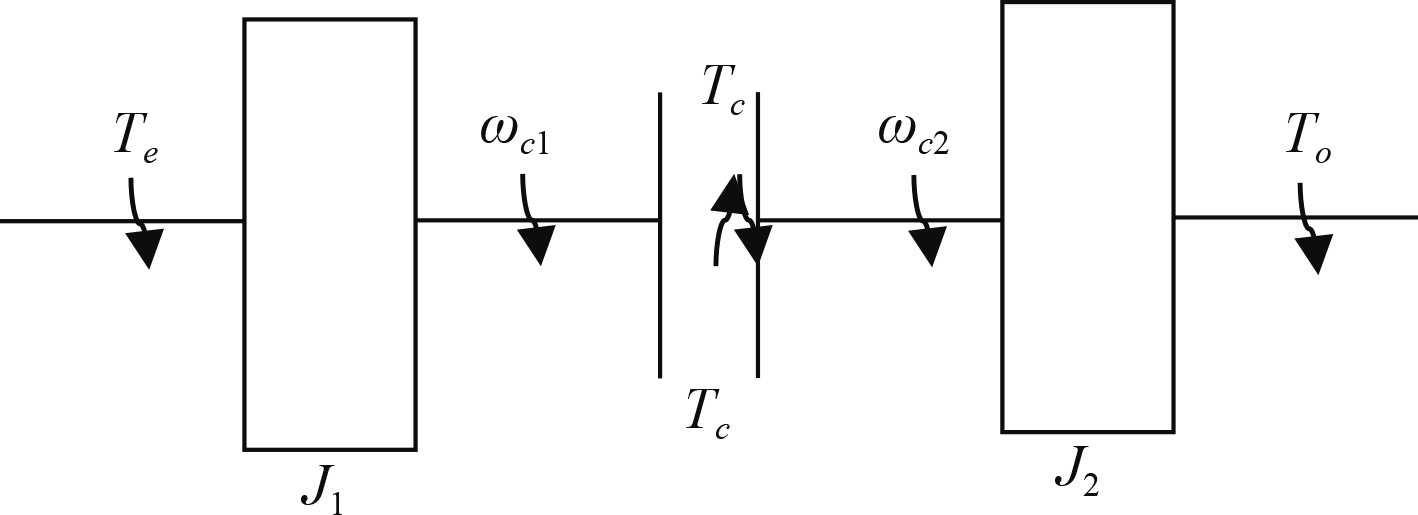

建立如图4所示的湿式摩擦离合器接合完成动力学简化模型。

|

图 4 湿式摩擦离合器接合完成模型 Fig. 4 The combination model of wet friction clutch engagement |

离合器接合完成时的动力学方程为:

| $ {T_o} = {T_e} - ({J_1} + {J_2}) \cdot \dot \omega 。$ |

式中:

由上得:

| $ {\dot \omega _{c1}} = \frac{{{T_e} - {T_c}}}{{{J_1}}} ,$ |

| $ {\dot \omega _{c2}} = \frac{{{T_c} - {T_o}}}{{{J_2}}} 。$ |

在接合完成时,

| $ {T}_{c瞬}\text=\frac{{T}_{e}\cdot {J}_{2}+{T}_{o}\cdot {J}_{1}}{{J}_{1}+{J}_{2}} 。$ |

在接合完成后,摩擦力矩为:

| $ {T}_{c}=\left\{\begin{array}{l}{T}_{c\begin{array}{c}\end{array}\text{瞬}}{T}_{c\begin{array}{c}\end{array}\text{瞬}} < {T}_{c\mathrm{max}},\\ {T}_{c\mathrm{max}}{T}_{c\begin{array}{c}\end{array}\text{瞬}} \geqslant {T}_{c\mathrm{max}}。\end{array}\right. $ |

式中:

离合器接排的2个重要指标为冲击度和滑磨功。

冲击度即离合器接合的平稳性,其与接合速度、转速差以及转速差的变化率有着重要联系。接合速度越快,时间越短离合器受冲击越严重。

滑磨功,指摩擦离合器主从摩擦片滑磨过程摩擦力矩所做的功。当动力模型(桨轴系统、摩擦阻力等)已知的系统中,滑磨功主要受接合打滑时间影响,时间越短滑磨功越小。

从接合速度或接合时间的角度,冲击度和滑磨功是相矛盾的2个因素,一般需综合考虑,在规定最大允许接合时间即保证滑磨功不会过大的前提下,减小冲击度。实际上离合器摩擦片表面热量的分布不均匀,这就导致了摩擦片磨损的不均性,因此滑磨功并不能准确描述离合器的发热状态。一般摩擦片离合器内置于齿轮箱内,摩擦片离合器温度难以掌握,而其温升又是衡量摩擦片性能重要指标,建立温升模型做具体研究。对于一些已确定的系统,离合器接排性能与柴油机转速和接排时间紧密相关。

2 双机并车接排实例 2.1 实船案例与分析以某双机带单轴推进型式为例,通过计算分析、试验台架验证以及实船测试分析湿式摩擦片离合器接排特性。

某船动力系统相关参数如下:

推进型式为双机单桨;

柴油机型式为废气涡轮增压、四冲程;

标定功率平均有效压力约2300 kPa;

离合器型式为湿式摩擦片离合器。

根据离合器允许接排时间及柴油机最低发火转速及柴油机特性曲线,初定接排时间为5~7 s,接排主机转速360~460 r/min,预估接排转速和接排时间的几种组合型式。当平均有效压力为2300 kPa时,该型柴油机可突加的最大可能值约为35%,根据此型柴油机以往接排经验,接排需克服阻力/主机可输出最大扭矩约为50%时可接排但是存在偶然熄火现象,接排需克服阻力/主机可输出最大扭矩约为45%时从未发生过接排熄火现象,通过计算,根据推进系统模型估算接排时间为5 s和7 s,不同接排转速下的阻力矩情况见表1。预计主机7 s接排风险小,转速为360 r/min时主机熄火风险较大,接排转速为460 r/min时主机熄火风险较小。

|

|

表 1 不同接排转速下接排阻力与主机输出扭矩关系 Tab.1 Relationships between resistance and output torque of main engine |

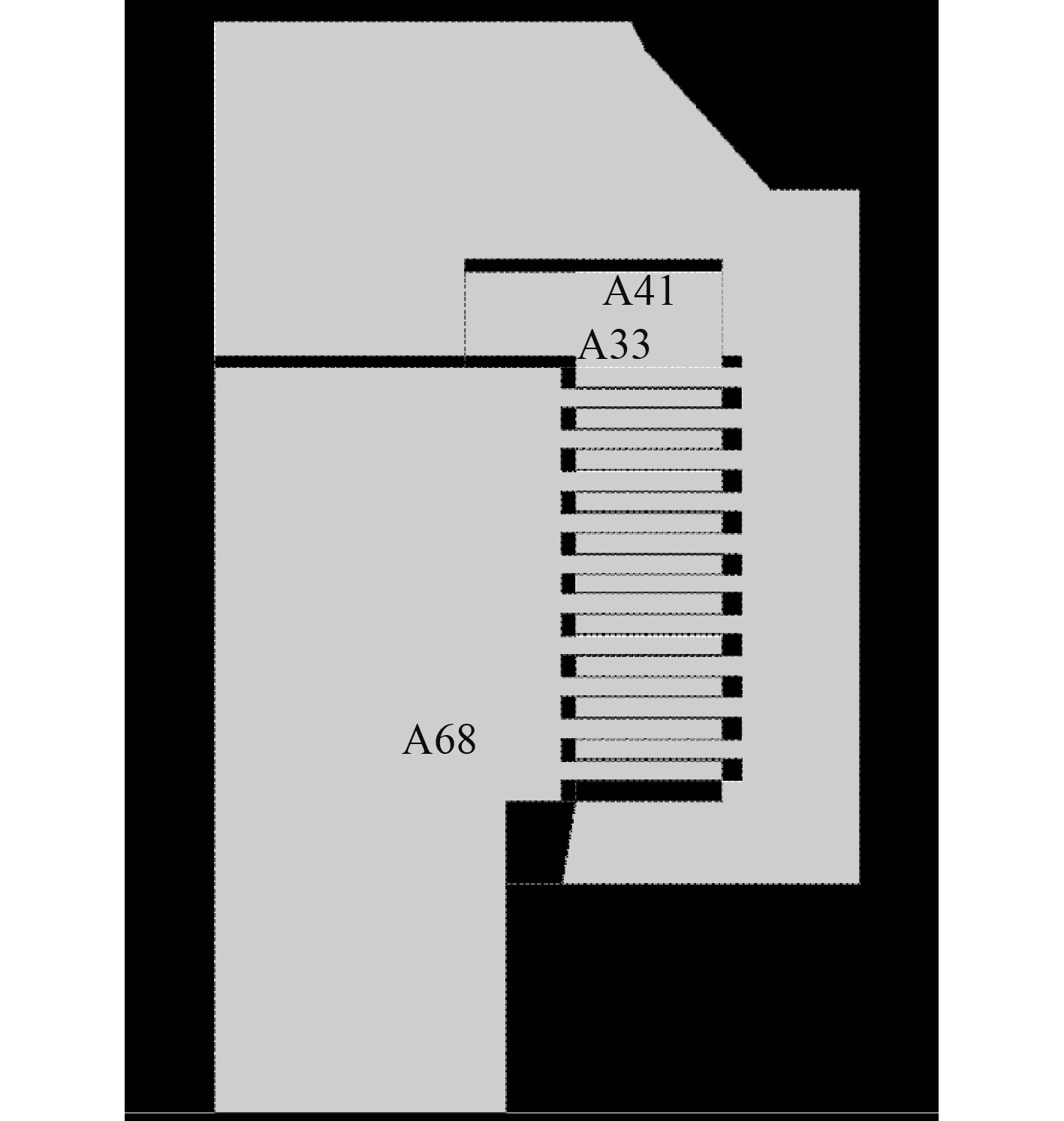

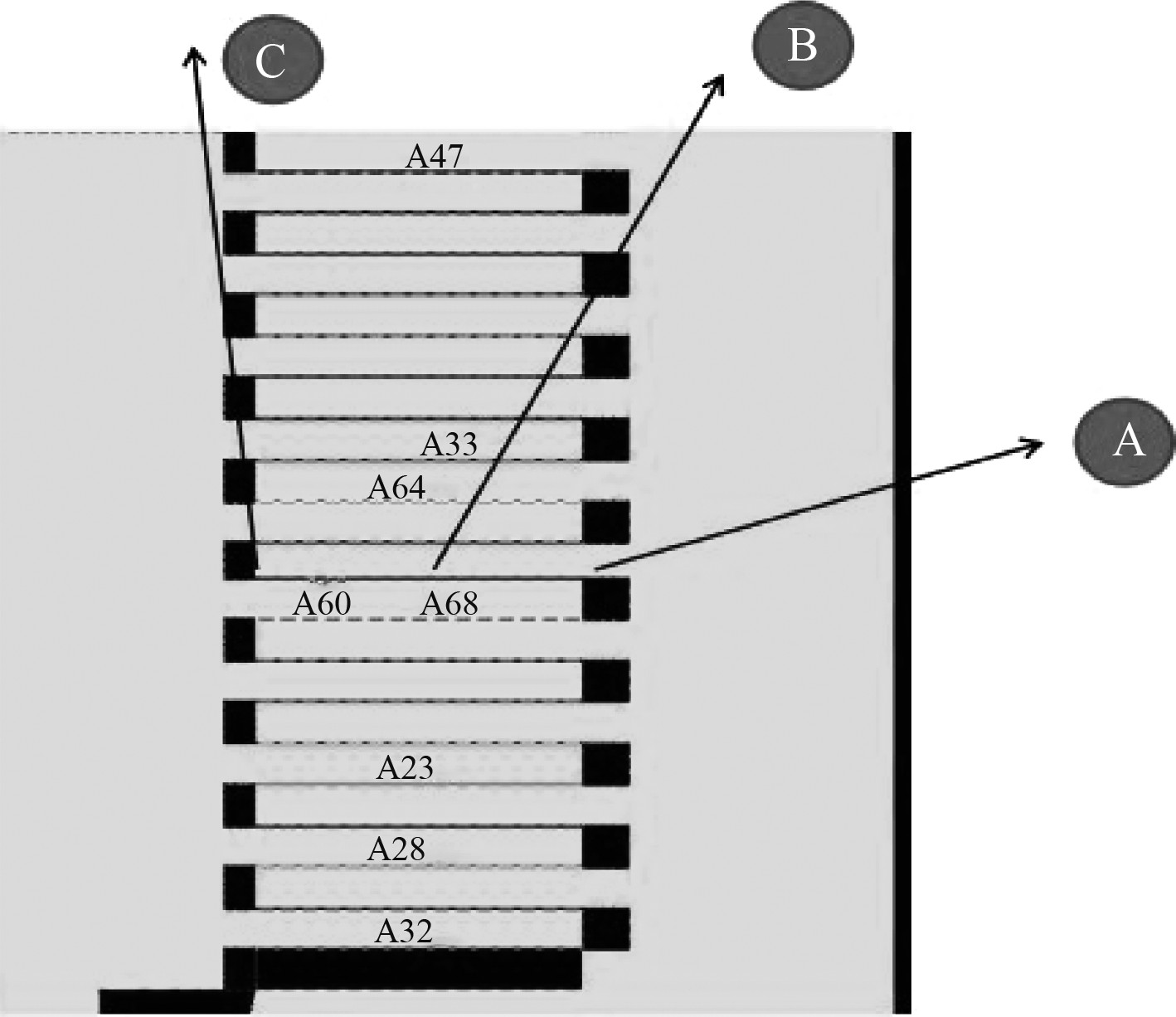

建立数字仿真模型,在摩擦离合器温升模型中选取离合器摩擦片径向A,B,C三点研究离合器接合时温升变化。对离合器摩擦片的温升情况进行仿真分析,如图5和图6所示。

|

图 5 摩擦片温升有限元模型 Fig. 5 Temperature model friction plate |

|

图 6 不同测点位置图 Fig. 6 Location of different measuring points |

面发热功率为:

| $ {P_{ath}}\left( t \right) = \frac{{2\text{π} }}{{60}}\mu \Delta n\left( t \right){p_f}\left( t \right)r{\text{ = }}\frac{{2\text{π} }}{{60}}\mu \Delta n\left( t \right)\frac{{{S_h}}}{{{S_f}}}{p_h}\left( t \right)r 。$ |

式中:μ为摩擦系数;

等效体发热率为:

| $ {P_{Vth}}\left( t \right) = \frac{{{P_{ath}}}}{h} = \frac{{2\text{π} }}{{60}}\mu \Delta n\left( t \right)\frac{{{S_h}}}{{h{S_f}}}{p_h}\left( t \right)r 。$ |

式中,h为等效发热体厚度。

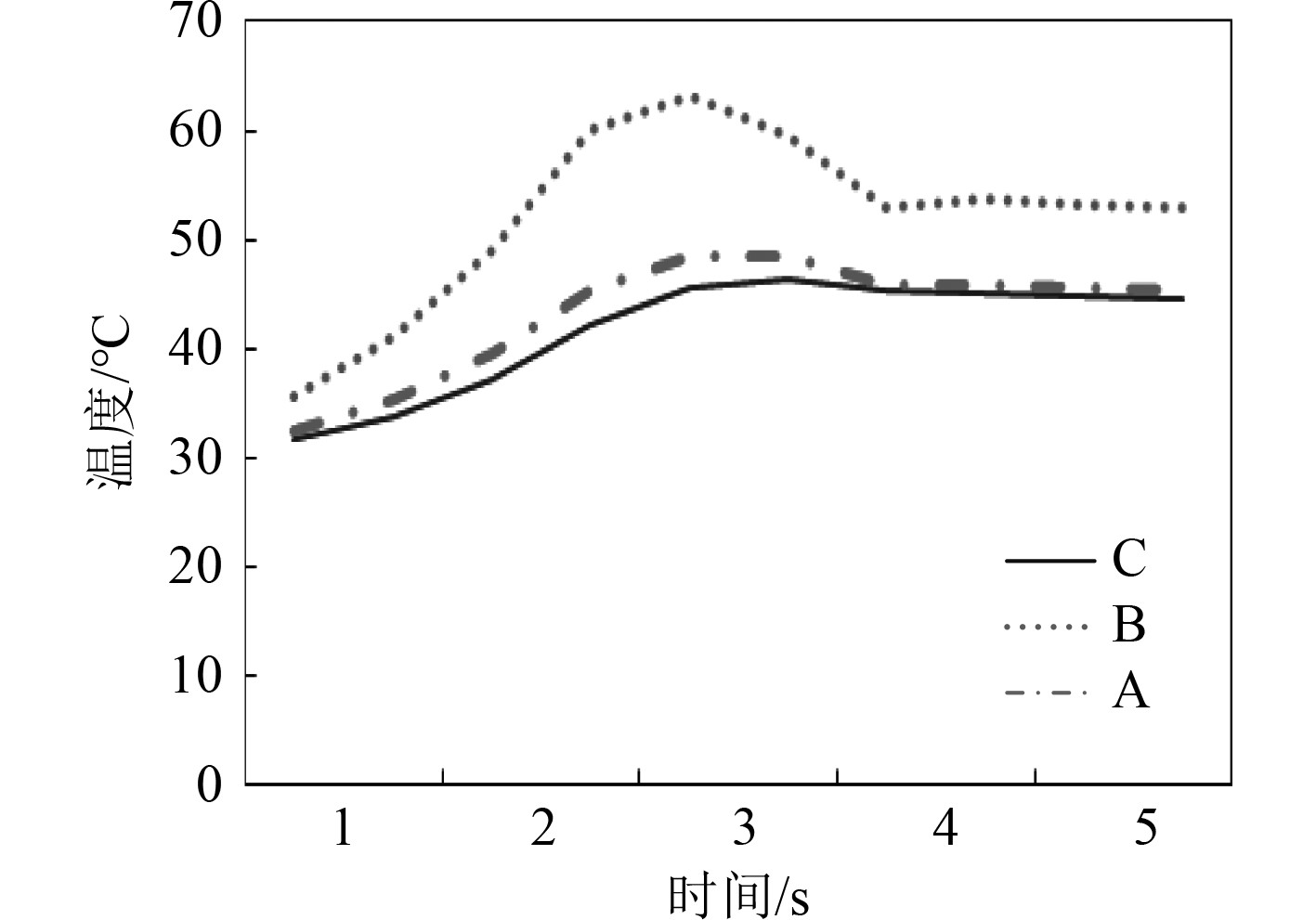

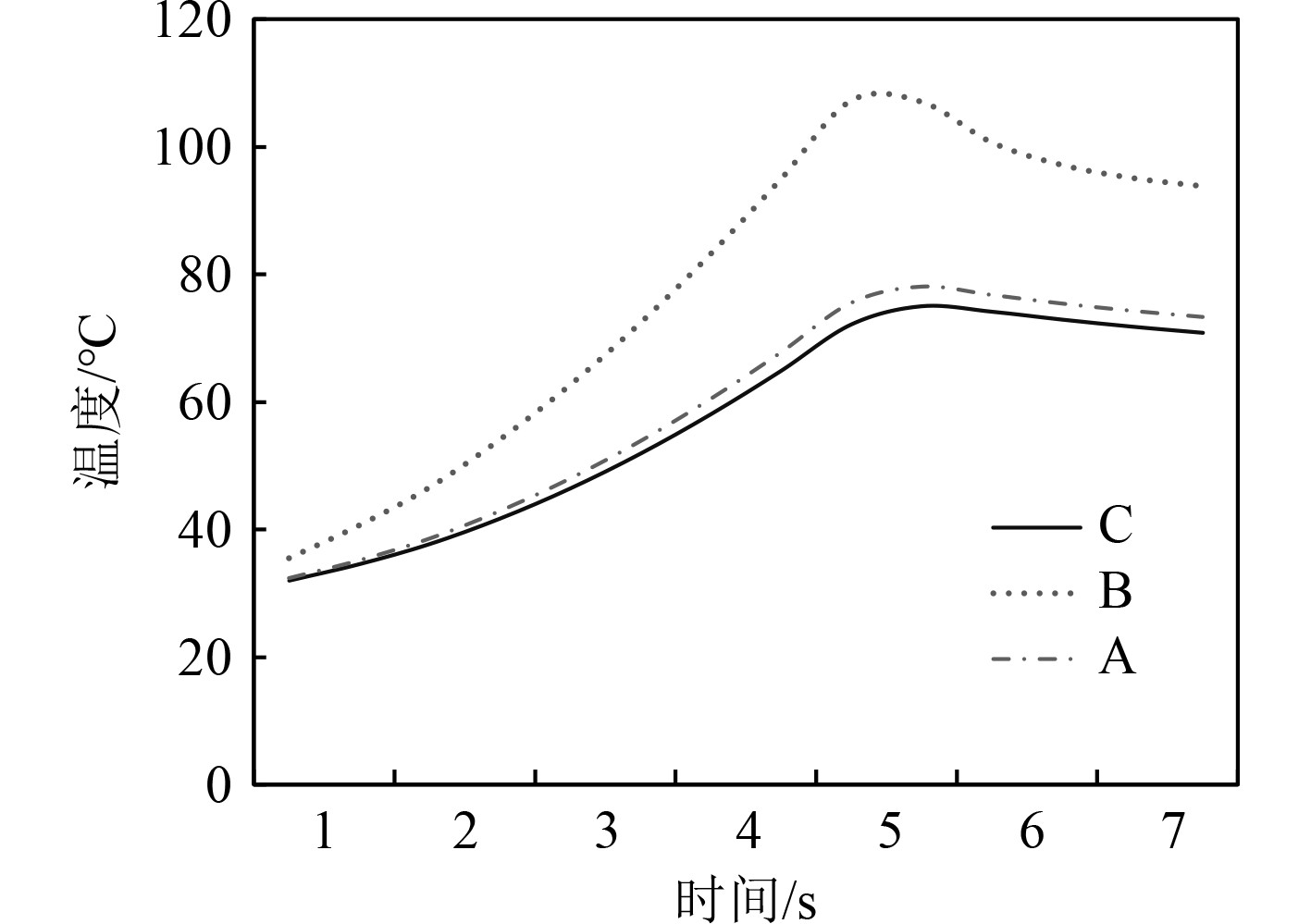

3 结果与探讨 3.1 仿真图7和图8分别为主机转速460 r/min,接排时间5 s和7 s三点温度变化的情况。可以看出,随着接排时间的增加,各点的温度上升,达到峰值后回落,并趋于稳定。摩擦离合器各点位置不同,其温度也不相同,但趋势类似,7 s加载时间比5 s加载时间最高温度以及稳定温度都要高。通过仿真及计算可知,接排时间长对于摩擦片工作环境越恶劣,但对于动力系统越安全。综合本船离合器材料等性能,拟采用7 s接排方式。

|

图 7 460 r/min加载时间5 s时的温升曲线 Fig. 7 Temperature rise curve for 460 r/min and 5 s |

|

图 8 460 r/min加载时间7 s时的温升曲线 Fig. 8 Temperature rise curve for 460 r/min and 7 s |

建立7 s接排柴油机数学仿真模型,模拟油压与离合器动静摩擦片转速变化,以柴油机提供的成功发火转速为是否接排成功依据,仿真结果表明接排转速为7 s,主机接排转速360~460 r/min都可接排成功。

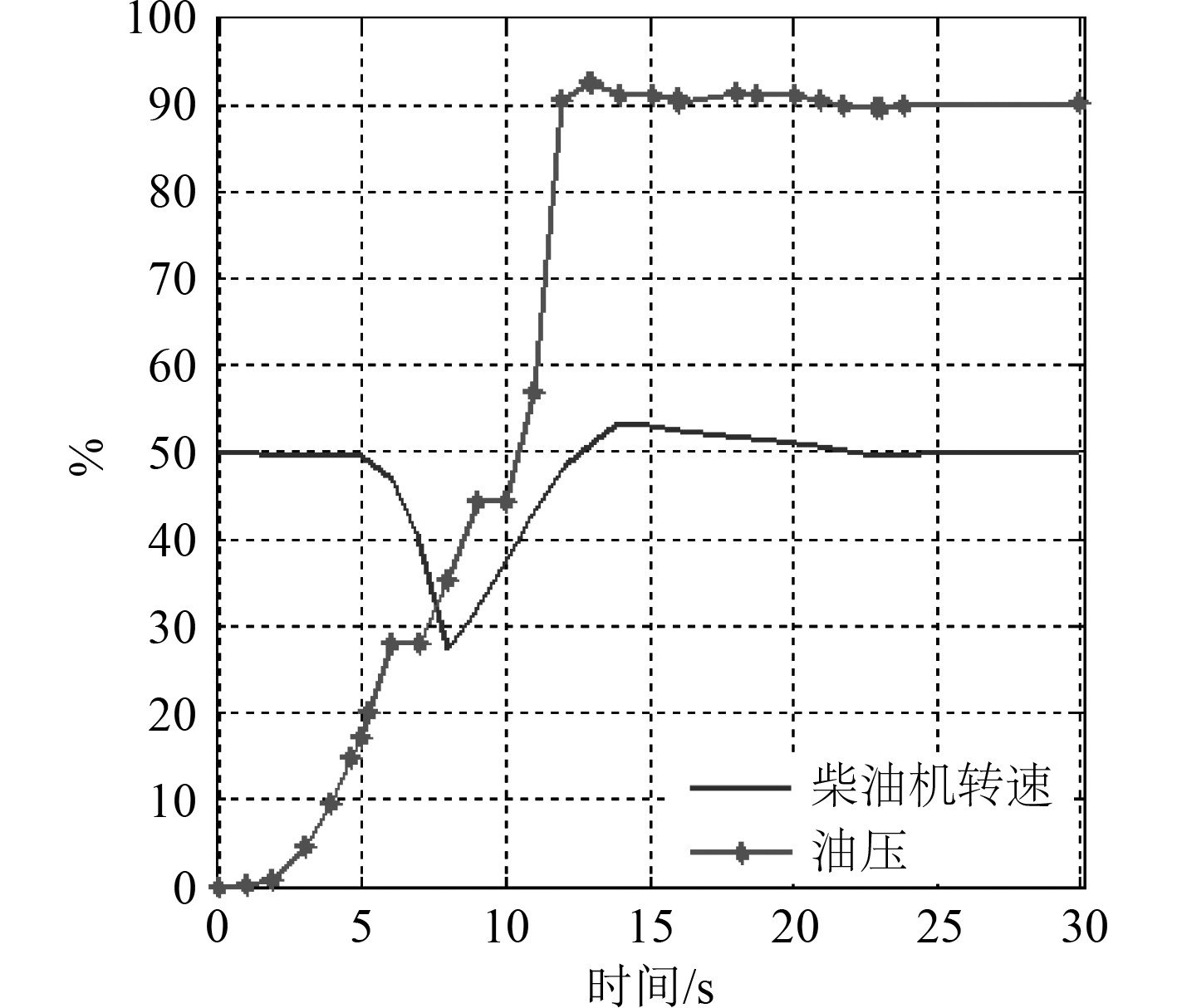

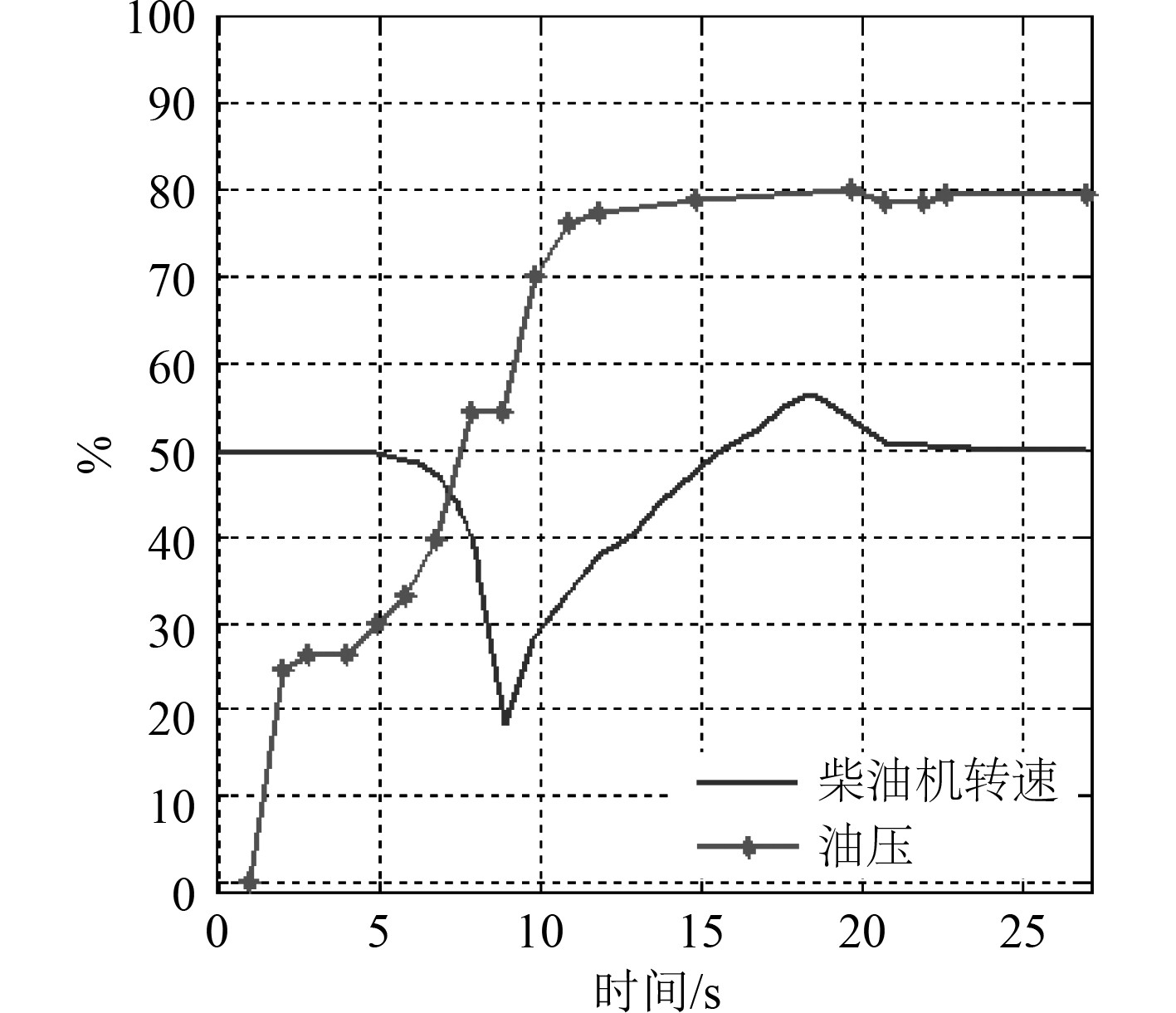

3.2 试验验证根据计算的柴油机接排负载,将接排过程分解为克服静摩擦阶段、克服动摩擦及惯性阻力矩阶段。以惯量模拟接排惯性阻力,以摩擦盘模拟静动摩擦阻力,搭建试验平台,模拟接排试验。试验表明柴油机转速为360 r/min,410 r/min和430 r/min都可接排成功,其接排情况见表2。试验中由于离合器嵌入于齿轮箱结构内,摩擦片温度难以测量。试验柴油机410 r/min接排时,柴油机转速及油压变化曲线如图9所示。

|

|

表 2 试验不同接排转速下接排情况 Tab.2 The engagement test results at different rotation speeds |

|

图 9 试验柴油机410 r/min接排时柴油机转速及油压变化曲线 Fig. 9 The test results for engine speed and oil pressure curve at 410 r/min engagement speed |

根据试验台架情况,实船接排采用主机410 r/min,实船接排成功,接排主机转速及油压曲线如图10所示。

|

图 10 实船柴油机410 r/min接排时,柴油机转速及油压变化曲线 Fig. 10 The actual results for engine speed and oil pressure curve at 410 r/min engagement speed |

通过对船用柴-柴并车中采用湿式摩擦片离合器动力型式进行分析,提出降低接排主机熄火风险的几点优化方向,即优化桨轴系统设计,减小桨轴系统旋转部件惯量及重量;接排前提前进行盘车,减小摩擦阻力影响;摸清柴油机及离合器特性,在各设备允许条件下做到更好的接排转速与增大接排时间的匹配。对于离合器摩擦片温升进一步研究,表明摩擦离合器各点位置不同,其温度也不相同,但趋势类似,加载时间不同摩擦片离合器最高温度及稳定温度也有所变化。

以某船为例,通过经验估算、数字仿真、试验验证以及实船验证,论述了不同接排转速与接排时间对接排时主机转速变化、离合器摩擦片温升情况的影响。

| [1] |

隋琳, 张维竞. CODAD推进系统准稳态建模方法及运行性能分析[J]. 船舶工程 , 2004(1): 34−36.

|

| [2] |

孟健. 舰船双柴油机推进系统的建模和仿真[D]. 上海: 上海交通大学 , 2010.

|

| [3] |

陆洋. 湿式多片摩擦离合器带排特性研究及仿真[D]. 哈尔滨: 哈尔滨工程大学, 2015.

|

| [4] |

赵国光. 船舶动力装置自动化[M]. 上海: 上海交通大学出版社, 1993.

|

| [5] |

高荣. 船用齿轮箱离合器接合过程动态分析[J]. 四川兵工学报 , 2009, 30(5):80-90+95.

|

| [6] |

王德山, 竺华君, 苏善旺. 船用柴油机的双机并车[J]. 船舶 , 2010, 21(5): 28−32.

|

| [7] |

王朝红. 船舶动力装置双机并车控制方法分析研究[J]. 船舶 , 2006(3):32−34.

|

| [8] |

李骏. 汽车离合器起步接合过程的仿真研究[J]. 华东交通大学学报 , 2003(5): 101−103.

|

2022, Vol. 44

2022, Vol. 44