2. Ogarev Mordovia State University, Saransk Russia

2. Ogarev Mordovia State University, Saransk Russia

管路系统就像血管对于人一样不可替代,管路系统安全合理的布置是保障FPSO在深海安全运行的基础[1]。FPSO管道种类繁多、工况复杂、连接众多设备、船舱内可用空间少导致管路设计与布置复杂,深海作业时FPSO受到波浪载荷和风载的作用导致船体发生一定的变形,产生中拱、中垂现象,这种变形通过船体传递给支架造成管路发生位移,这种位移载荷长期作用在管道上可能会产生管道疲劳失效甚至破裂的风险[2]。因此,在中拱中垂工况下对管路系统进行柔性设计是有必要的。

考虑到甲板弯曲和模块摇摆的影响,必须计算出每个管道支架的位移数据,当有多个工况时,必须对每个工况重复该过程。现在大多数公司都开发出了自动计算模块、甲板位移的技术,这些值一旦被计算出来就必须输入到管道应力分析软件中,根据分析管道系统的尺寸和复杂性,该任务通常需要耗时8~24 h。由于数据是手动输入的,因此还必须进行检查,这需要4~12 h。一个需要100次计算的项目中,每次计算需要大约25 h,那么潜在的工时需要2500 h,这将消耗大量的人力财力[3]。

本文采用业内使用最广泛的应力分析软件CAESAR II[4],结合某大型FPSO主甲板消防水系统探讨一种在中拱中垂工况下快速、简便、正确的建模方式,为FPSO管系应力分析,节省设计成本。

1 应力分析规范由于国内外还没有专门针对船舶管路应力分析的规范,因此大多数船舶管路工程师采纳的做法是参照ASME B31.3《Processing Piping》规范[5]。

1.1 一次应力由于压力、重力和其他外力荷载的作用产生的应力是一次应力,特点是没有自限性,其计算公式为[6]:

| $ \sigma _L\leqslant [\sigma]_h 。$ | (1) |

式中:

由于热胀、冷缩、端点位移等位移载荷的作用所产生的应力是二次应力,有自限性,其计算公式为[6]:

| $ \sigma _E\leqslant f[1.25([\sigma]^c+[\sigma]^h)-\sigma_L 。$ |

式中:

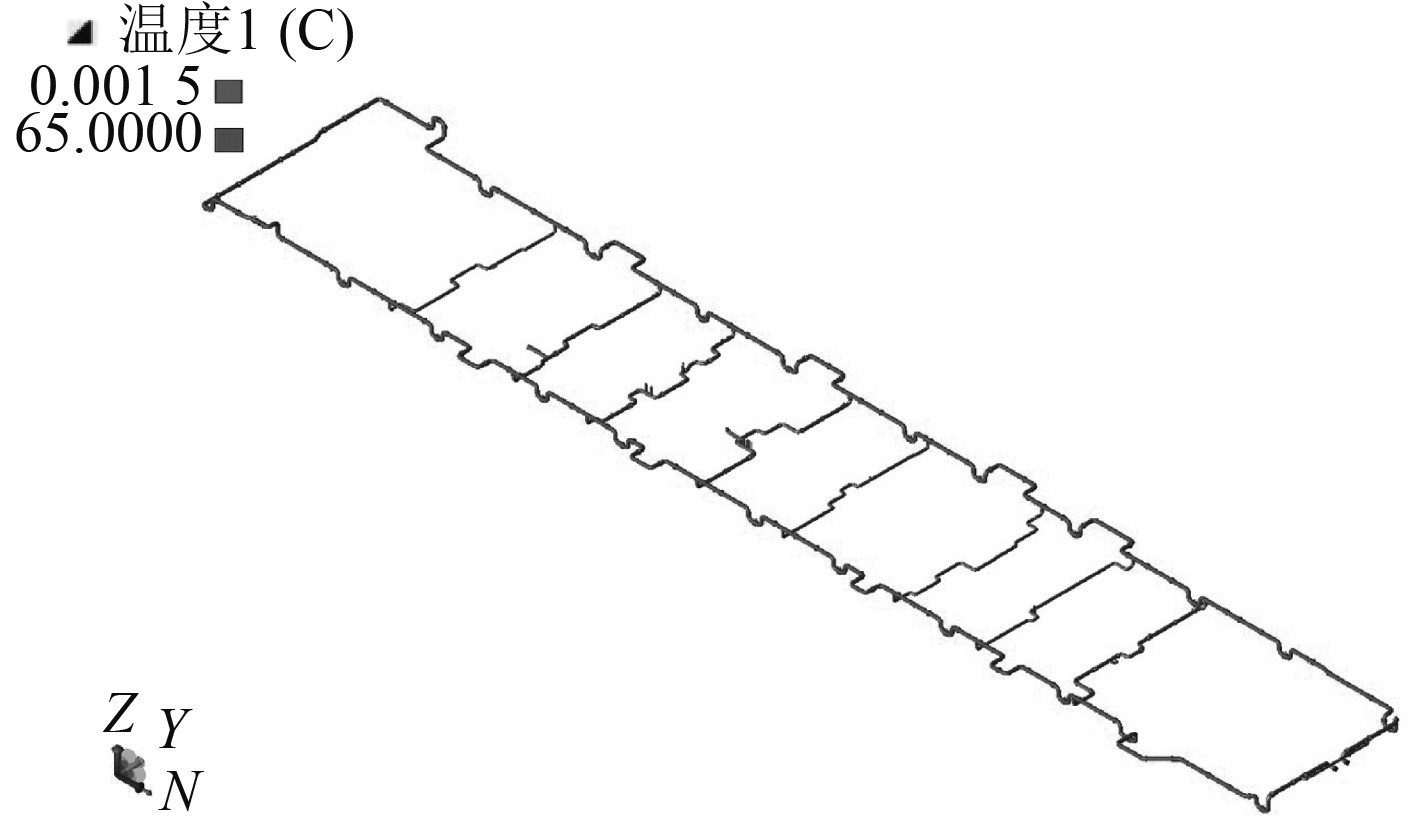

FPSO消防水系统位于主甲板,管道特点:管径尺寸大跨越空间长、工况复杂、空间狭窄、操作工况温度和压力不高。根据AVEVA Marine™中的主甲板消防水系统,等效建立CAESAR II三维模型如图1所示。

|

图 1 主甲板消防水系统模型 Fig. 1 Fire water system model on the main deck |

|

|

表 1 管路温度参数 Tab.1 Pipe temperature parameters |

|

|

表 2 管子参数 Tab.2 Tube parameters |

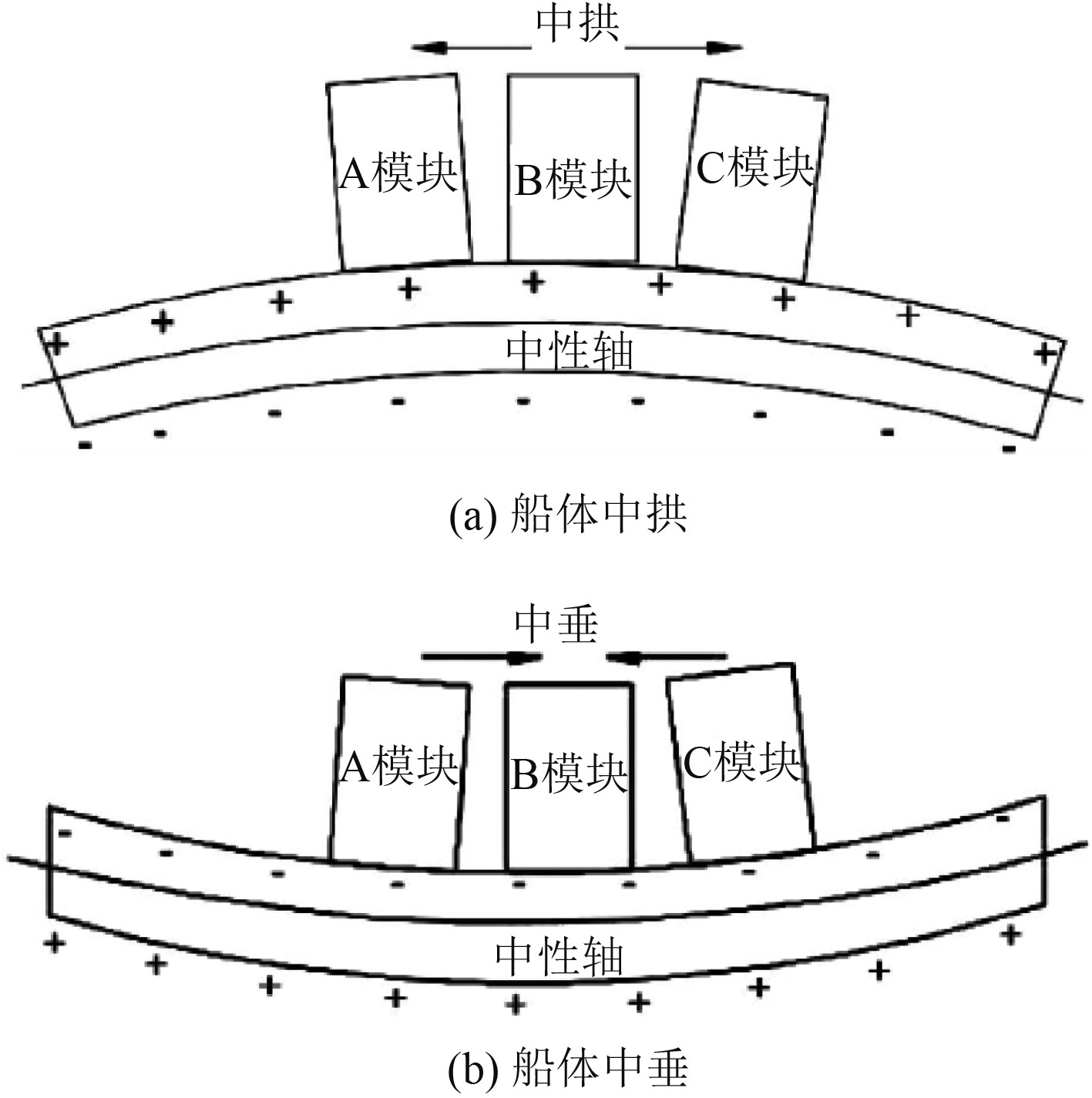

由于FPSO各个船舱重量不同所受浮力不同。当FPSO满载时,船体沿船长方向会向下弯曲,导致船体中部下垂。当FPSO空载时,船体沿船长方向会向上弯曲,导致船体中部上拱,同时由于受到波浪高低的冲击船体也会出现上下弯曲,如图2所示,中拱中垂导致的船体变形会使相邻模块之间的水平方向距离变大或者变小,这将导致管路支架相对距离会发生变化,高度越高支架的相对距离越大[7]。具体船体变形数值见表3,其中DOC和DEC分别为普通工况、极端工况下船体变形量。

|

图 2 船体中拱中垂示意图 Fig. 2 Schematic diagram of hull mid-arch sagging |

|

|

表 3 船体变形数值 Tab.3 Hull deformation values |

由于FPSO在深海环境中作业,受到波浪和风荷载的作用导致船体晃动产生一定的加速度,同时消防水系统管路布置在主甲板上将会受到风荷载作用[8]。具体数值见表4。

|

|

表 4 FPSO百年一遇工况下加速度和风载荷 Tab.4 Acceleration and wind load of FPSO under 100-year working conditions |

根据上述FPSO工况考虑,通过CAESAR II软件进行工况组合,如表5所示。其中WW为管道充满介质时的重量;D1为船体中垂下的附加位移;D2为船体中拱下的附加位移;D3为极端工况船体中垂下的附加位移;D4为极端工况船体中拱下的附加位移;P1为设计压力;U1为加速度载荷;U2为极端工况下加速载荷;WIN1为风载荷;WIN2为极端工况下风载荷。

|

|

表 5 消防水系统工况组合 Tab.5 Combination of fire water system working conditions |

由于中拱中垂导致的船体变形,在应力分析时需要在每个支架输入附加位移。主甲板消防水系统跨越空间穿过多个模块,整个管路系统有1236个支架,同时又考虑了普通工况和极端工况下的船体变形量,这将导致一个支架有4个附加位移,这些位移量都需要手动输入到软件中(见图3),需消耗大量时间。

|

图 3 支架附加位移输入 Fig. 3 Support additional displacement input |

由于船体变形考虑的是船体轴向方向,因此尝试用管子热胀系数来替代中拱中垂产生的附加位移简化FPSO管系应力分析,同时和常规方法的应力分析结果进行对比来验证此方法是否可行。

3.1 中拱中垂常规应力分析方法由于船体变形导致的附加位移是相对变化,可以假设船体某个位置管系的位移量为0,如图4所示。以此为基准,沿着船长方向对每个支架输入对应的附加位移。

|

图 4 位移量为0的管子位置 Fig. 4 Tube position with zero displacement |

CAESAR II可以在温度框中直接输入膨胀系数(长度/长度)来代替温度[9],因此可以在温度框下直接输入材料为A106B的管子在操作温度下热胀系数与中拱中垂带来的船体变量之和简化管系在中拱中垂工况下的应力分析。由表5工况组合可得在环境温度为11℃时,分别计算出最高温度下中拱操作工况热胀系数之和T1、最低温度下中垂操作工况热胀系数之和T2、最高温度下中拱极端操作工况热胀系数之和T3、最高温度下中垂极端操作工况热胀系数之和T4,如表6所示。

|

|

表 6 管子热胀系数之和 Tab.6 Sum of thermal expansion coefficient of pipe |

|

图 5 T1工况模型 Fig. 5 T1 working condition model |

|

图 6 T2工况模型 Fig. 6 T2 working condition model |

|

图 7 T3工况模型 Fig. 7 T3 working condition model |

|

图 8 T4工况模型 Fig. 8 T4 working condition model |

对FPSO的热胀工况进行应力分析,结果见表7。

|

|

表 7 应力分析结果 Tab.7 Stress analysis results |

FPSO主甲板消防水系统一共考虑了6种热胀工况,其中工况L24考虑了最大温度差下的中拱与中垂船体变形量之差,此时的工况最为保守,产生的误差最大,因此只要考虑工况L24的2种分析方法产生的误差,2种分析方法误差如图9所示。

|

图 9 L24工况下2种仿真方法误差 Fig. 9 Errors of two simulation methods under L24 conditions |

可知部分节点误差超过10%,将这些节点代入模型中(见图10)。可以看出误差过大处主要集中在支管处,此处为了保障支管的二次应力符合规范设置了‘L’形自然补偿,导致了补偿臂处误差过大。这是由于简便方法考虑了环形支管的船长方向膨胀系数,由于支管处走向是沿着船体两侧,当出现补偿臂过长时会产生一定的误差,此时需要将补偿臂的热胀系数同时考虑在内就可以减小误差,如图11所示。将此模型进行分析,如图12所示。

|

图 10 误差过大处 Fig. 10 Where the error is too large |

|

图 11 支管补偿臂处热胀系数补偿 Fig. 11 Thermal expansion coefficient compensation at branch pipe compensation arm |

|

图 12 修正后的L24工况下2种仿真方法误差 Fig. 12 The error of the two simulation methods under the modified L24 condition |

可以看出,经过对支管处补偿臂进行热胀系数修正后,同一节点处的误差由−13.8%减小到−7.3%。

L24工况最大热胀应力占比为59.6%,此时仿真误差范围为−7.4%~−9.1%。因此可以看出,在最保守的热胀应力工况下,采用简便方法分析的应力结果符合相关规范。

4 结 语通过对FPSO跨模块管系中拱中垂的船体变形量产生的附加位移,工况组合计算出T的热胀系数并输入CAESAR II软件中进行应力分析。结果和行业内常用的对支架输入附加位移的分析结果进行对比,误差在−7.4%~−9.1%以内。因此最大热胀应力占比不超过90%时,采用简便方法符合相关应力规范。

通过这种分析方法可以为FPSO相关跨模块管系应力分析节省大量设计时间,并且能保证管道在相关规范下安全运行。

| [1] |

张建. 深海FPSO关键管路应力分析[D]. 镇江: 江苏科技大学, 2015.

|

| [2] |

程久欢, 雷俊杰, 纪志远. FPSO上部模块管道支架位移计算方法[J]. 石油工程建设, 2018, 44(5): 32-36. CHENG Jiu-huan, LEI Jun-jie, JI Zhi-yuan. Calculation method of FPSO upper module pipeline support displacement[J]. Petroleum Engineering Construction, 2018, 44(5): 32-36. DOI:10.3969/j.issn.1001-2206.2018.05.008 |

| [3] |

ROBLETO R, WILLIAMS J. Efficiency and economy of automating displacements for FPSO pipe stress analysis[C]//Offshore Technology Conference, 2010.

|

| [4] |

刘亚江. CAESARII管道应力分析理论[J]. 管道技术与设备, 2003(2): 6-9. LIU Ya-jiang. CAESARII pipeline stress analysis theory[J]. Pipeline Technology and Equipment, 2003(2): 6-9. DOI:10.3969/j.issn.1004-9614.2003.02.003 |

| [5] |

刘镜军. 浮式生产储油船管道应力分析[J]. 化工设备与管道, 2007(2): 47-50. LIU Jing-jun. Stress analysis of the pipeline of a floating production and storage tanker[J]. Chemical Equipment and Piping, 2007(2): 47-50. DOI:10.3969/j.issn.1009-3281.2007.02.014 |

| [6] |

唐永进. 压力管道应力分析[M]. 北京: 中国石化出版社, 2010.

|

| [7] |

王战勇, 范威, 张巍伟, 等. FPSO上部模块管道应力工况研究[C]// 压力管道技术研究进展精选集——第四届全国管道技术学术会议, 2010: 97−100. WANG Zhan-yong, FAN Wei, ZHANG Wei-wei, et al. Research on FPSO upper module pipeline stress conditions [C]//Selected Collection of Research Progress in Pressure Piping Technology-The Fourth National Conference on Piping Technology, 2010: 97−100. |

| [8] |

程久欢, 纪志远, 雷俊杰. FPSO船体管道应力分析方法研究[J]. 石油和化工设备, 2020, 23(8): 17-20. CHENG Jiu-huan, JI Zhi-yuan, LEI Jun-jie. Research on stress analysis method of FPSO hull pipeline[J]. Petroleum and Chemical Equipment, 2020, 23(8): 17-20. DOI:10.3969/j.issn.1674-8980.2020.08.005 |

| [9] |

CAESAR II 2013. Computer Software, Intergraph[R]. Huntsville, AL, USA, 2013.

|

2022, Vol. 44

2022, Vol. 44