大型散货船作为海上主要运输货物的船型之一,为了在布置上争取更多的空间,同时便于货物的装卸,往往在甲板上设置较大的货舱开口。而作为舱口盖与主船体的桥梁,舱口围板的设计至关重要[1-3],虽然不参与总纵强度,但承担舱口盖上所有压力,尤其是在舱口角隅和舱口围板的趾端,易形成应力的集中,发生使用故障[4-5]或造成结构破坏[6-7],受到船舶设计者的广泛关注。本文以某大型散货船舱口围板为研究对象,利用有限元分析软件对舱口围的撑柱结构强度进行分析,并对舱口围趾端进行疲劳计算[8-9],制定较为优化的方案。

1 舱口围板设计以某21×104 t散货船为例,介绍其舱口围板结构设计及相关强度计算。该船型主尺度如表1所示。

|

|

表 1 21×104t散货船主尺度参数 Tab.1 Main dimension parameters |

舱口围需要承担舱口盖上所有压力,主要为舱口盖的重量和上浪压力引起的舱口盖上的压力。舱口围板普通骨材应在舱口围板的宽度和长度范围内连续。围板应用一个形状适合舱口盖关闭装置的骨材在其上边缘加强,舱口围板的净板厚应不小于按下列公式求得值的较大者(mm):

| $ {{{t}}}=0.016{{{b}}}\sqrt{\frac{{p}_{c}}{0.095{R}_{eH}}},$ |

| ${t}=9.5。$ |

舱口围板纵向或横向普通骨材的净剖面模数Z(cm3),应不小于按下式求得的值:

| $ {Z}=1.21\frac{{P}_{c}S{l}^{2}}{{f}_{bc}{c}_{p}{R}_{eH}} 。$ |

式中:

以梁作为舱口围板的撑柱,其设计成有面板与翼板连接或削斜和设有肘板,围板撑柱净剖面模数Z(cm3)和净厚度tw(mm),在与甲板的连接处应不小于按下列公式求得的值:

| $ {Z}=\frac{{S}_{C}{P}_{C}{H}_{C}^{2}}{1.9{R}_{eH}} ,$ |

| $ {t}_{w}=\frac{{{S}_{C}{P}_{C}H}_{C}}{0.5h{R}_{eH}} 。$ |

式中:

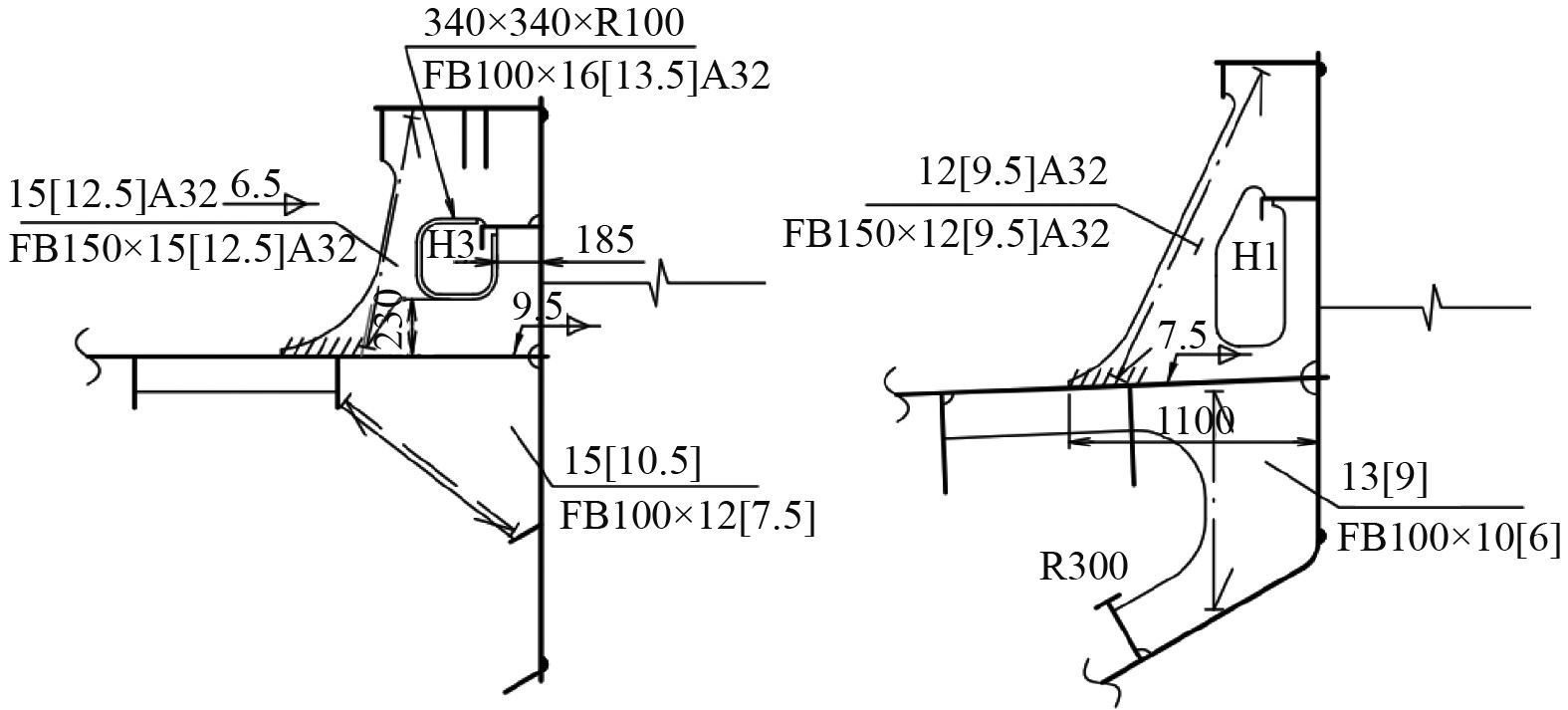

对于围板撑柱的其他设计,如因液压管布置需要,在舱口围板上开孔等(见图1),需要视具体情况进行板架分析或有限元分析确定应力水平,并在应力最大的位置进行校核。应力水平符合下列公式:

| $ \mathrm{\sigma } \leqslant 0.95{R}_{eH} ,$ |

| $ \mathrm{\tau }\leqslant 0.5{R}_{eH}。$ |

为了将舱口盖上的压力传递至舱口围板并通过围板传递至下面的甲板结构,舱口围板和支撑结构应充分加强,以便承受纵向、横向和垂向的舱口盖载荷,如图1所示。由撑柱传递的载荷在甲板下结构中引起的正应力

|

图 1 舱口围板撑柱结构 Fig. 1 Hatch panel support structure |

依据CSR[10]要求,常规设计的舱口围板撑柱应进行板架分析或有限元分析确定应力水平,有限元分析具体方法如下:

2.1 载荷模型为模拟真实的开孔情况,采用50×50的有限元单元尺寸,板厚取为扣掉一半腐蚀。规范中对于局部强度的模型一般建议采用200×200的单元尺寸,对于更小的尺寸可以取200×200的范围做平均值来评估强度。

作用于舱口围板上的侧向压力

其他载荷由舱口盖传递,依据舱口盖受力布置图施加。

第1货舱和第2货舱的上浪载荷会比较大,一般选择前2个货舱的舱口围板撑柱进行计算较为保守,本文选择第2货舱作为目标算例进行分析,具体模型及载荷施加情况如图2所示。

|

图 2 舱口围局部强度计算模型 Fig. 2 Local strength calculation model of hatch circumference |

图2中载荷位置1,3,4为侧部支撑块,分别受到Z向的力1 150 kN,250 kN,300 kN;位置2,5,8,11为侧部自动压紧楔和端部自动压紧楔,只受到50 kN的垂向力;位置6,9,12为端部支撑块,分别受到Z向250 kN,1 150 kN和1 550 kN的力;位置7为横向限位块,受到较大的Y方向的力1 650 kN;位置10为纵向限位及支承底座,同时承受X和Z向的力,FX=2 025 kN,FZ=1 080 kN。

2.2 应力分析结果计算结果如表2所示。

|

|

表 2 舱口围局部强度分析结果 Tab.2 The results of the local strength analysis of the hatch circumference |

可见,一般情况下,初始设计的应力结果不会超过许用值的60%,第1,9,12计算点处受到的垂向载荷较大,特别是位置12,由于液压装置的设置,需要在舱口围撑柱上设计较大的开孔,需要重点分析。对于位置10的纵向限位及支承底座,同时承受X和Z向较大的力,FX=2 025 kN,FZ=1 080 kN。该位置的撑柱需要进行额外的加强。

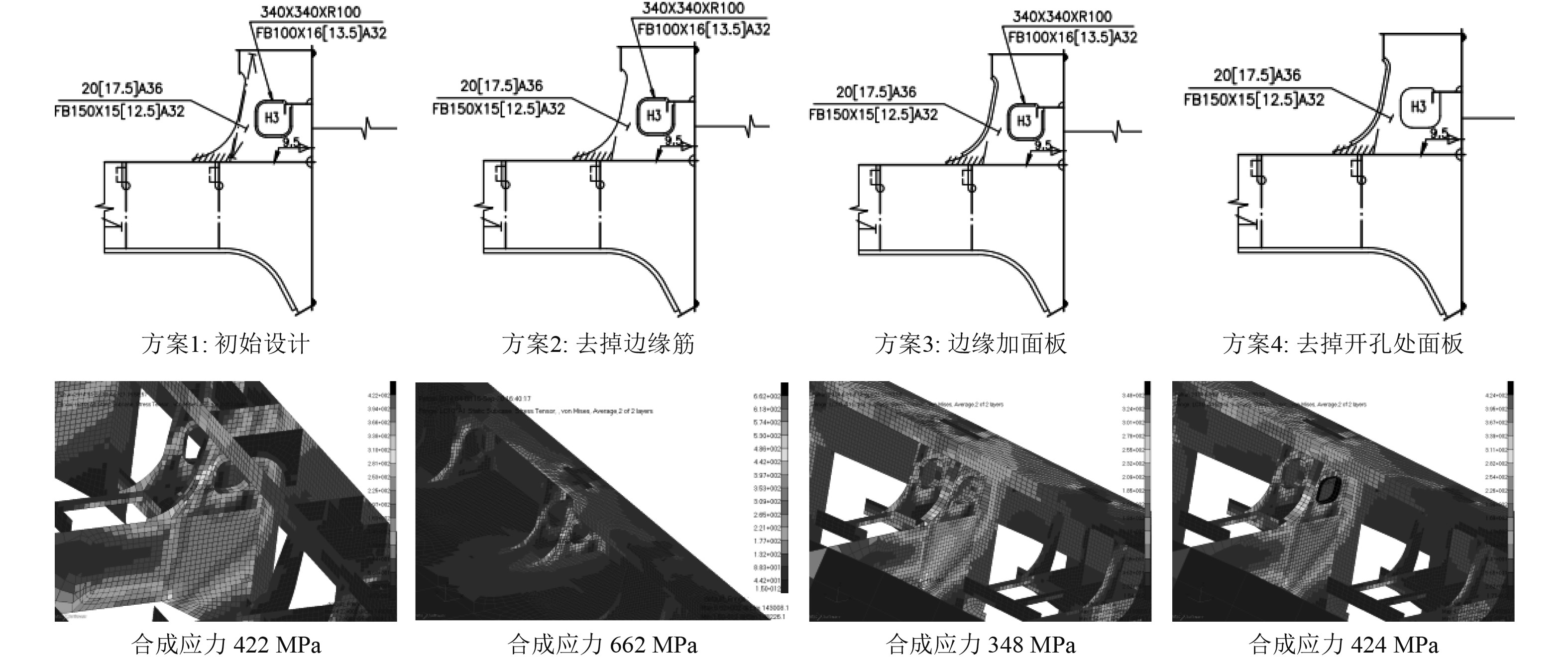

2.3 纵向限位及支承底座修改方案第10个计算点处的撑柱初始设计如图3中的方案1,根据应力特点分别提出了几种设计型式进行分析。

|

图 3 舱口围撑柱设计方案和局部强度分析结果 Fig. 3 The design scheme and local strength analysis results of the hatch perimeter column |

分析可知,对于同时承受X方向和Z方向较大力的位置,撑柱边缘加面板的设计型式应力效果最好,同时建议开孔边缘做面板加强。对于纵向限位及支承底座处的撑柱形式建议采用方案3的结构型式。

3 舱口围趾端疲劳强度舱口围端部肘板和舱口角隅的疲劳属CSR中强制要求进行精细网格疲劳评估的关键结构细节,适用于2个最后货舱、船中货舱和2个最前货舱。

3.1 评估的结构细节甲板板和纵向舱口围板端部肘板趾部的热点位置如图4所示。

|

图 4 甲板板和纵向舱口围板端部肘板趾部的热点 Fig. 4 Hot spots at the end of the deck plate and the toe of the bracket of vertical hatch panel end |

热点1:舱口角隅弧形边缘;

热点2:位于舱口围肘板趾部处的甲板板;

热点3:舱口围肘板趾部的弧形;

热点4:当肘板设有面板时,在面板终止位置处的面板与肘焊接连接。

该21×104 t散货船设计的舱口围纵向端肘板趾端没有面板,只需要计算图4中3个热点的疲劳强度,没有上述热点4。

3.2 建模要求疲劳评估的热点应力计算,要求在高应力集中处使用精细有限元网格,有限元模型为基于扣除一半腐蚀的净尺度模型。

对于热点2,“a”类型的热点应力评估基于壳单元网格尺寸tn50×tn50,tn50为热点所在板材的净厚度。精细网格区内的网格均应保持上述的尺寸,并在疲劳热点位置向外所有方向至少延伸10个单元。精细网格区域内应使用均匀规则的网格,精细网格区向外的网格密度变化应平稳过渡。

对于热点1和热点3,在自由边进行应力评估时,应使用高度与邻接板材厚度相同,宽度近似忽略的梁单元来得到局部边缘应力值,模型如图5所示。

|

图 5 甲板板和纵向舱口围板端部肘板趾部疲劳模型 Fig. 5 Fatigue model of the end of the deck plate and the toe of the bracket of vertical hatch panel end |

CSR规范对散货船结构疲劳评估规定了4种装载工况,分别为均匀装载、隔舱装载、正常压载和重压载,其对疲劳累积损伤度的贡献是由各装载工况的相应时间比α(j)来决定的,对于≥200 m的BC-A的散货船,每种工况时间比如表3所示。

|

|

表 3 大型散货船每种装载工况时间比 Tab.3 Time ratio for each load condition of large bulk carriers |

对应每一装载工况,在关键位置处所有疲劳载荷工况中最大疲劳应力范围对应的载荷工况,为该装载工况的主导载荷工况。对于本文算例的大型散货船来讲,以第6货舱为例,舱口角隅疲劳和舱口围板端肘板趾端的疲劳应力范围如表4所示。

|

|

表 4 第6货舱舱口处应力范围 Tab.4 Stress range at the 6th cargo hatch |

可见,舱口角隅疲劳和舱口围板端肘板趾端的疲劳主导工况分别为波浪从左舷过来时距船尾0.25L处扭矩最小和最大时的斜浪等效设计波和垂向波浪弯矩在船中处最小和最大的迎浪等效设计波。

3.4 疲劳分析结果及提高疲劳年限的方法按照CSR的要求,疲劳分析适用于2个最后货舱、船中货舱和2个最前货舱,结合细网格的分析要求,一般会选择对7舱外的所有舱的舱口处疲劳进行分析和计算。

依据疲劳分析的结果,热点1的舱口角隅弧形边缘,热点2位于舱口围肘板趾部处的甲板板的厚度,一般由疲劳强度起决定作用。而热点3的舱口围肘板趾部的弧形处疲劳寿命一般会大于100年。

分析过程中可提高疲劳年限的方法列举如下:

提高板厚为最直接的方法,但不利于船体减重。

规范中对于不同的表面处理方法,对应不同的S-N曲线,厚度指数和表面处理因子,选择机器切割,使用光滑打磨的方法,确保表面光滑,无裂纹和切口可以延长疲劳寿命。

舱口围板肘板趾部处采用焊趾打磨的方法,焊接部位可用机械打磨工具将焊趾打磨出合适的几何形状可以降低应力集中和去除焊趾缺陷,可使焊接接头的疲劳强度提高1.3倍。

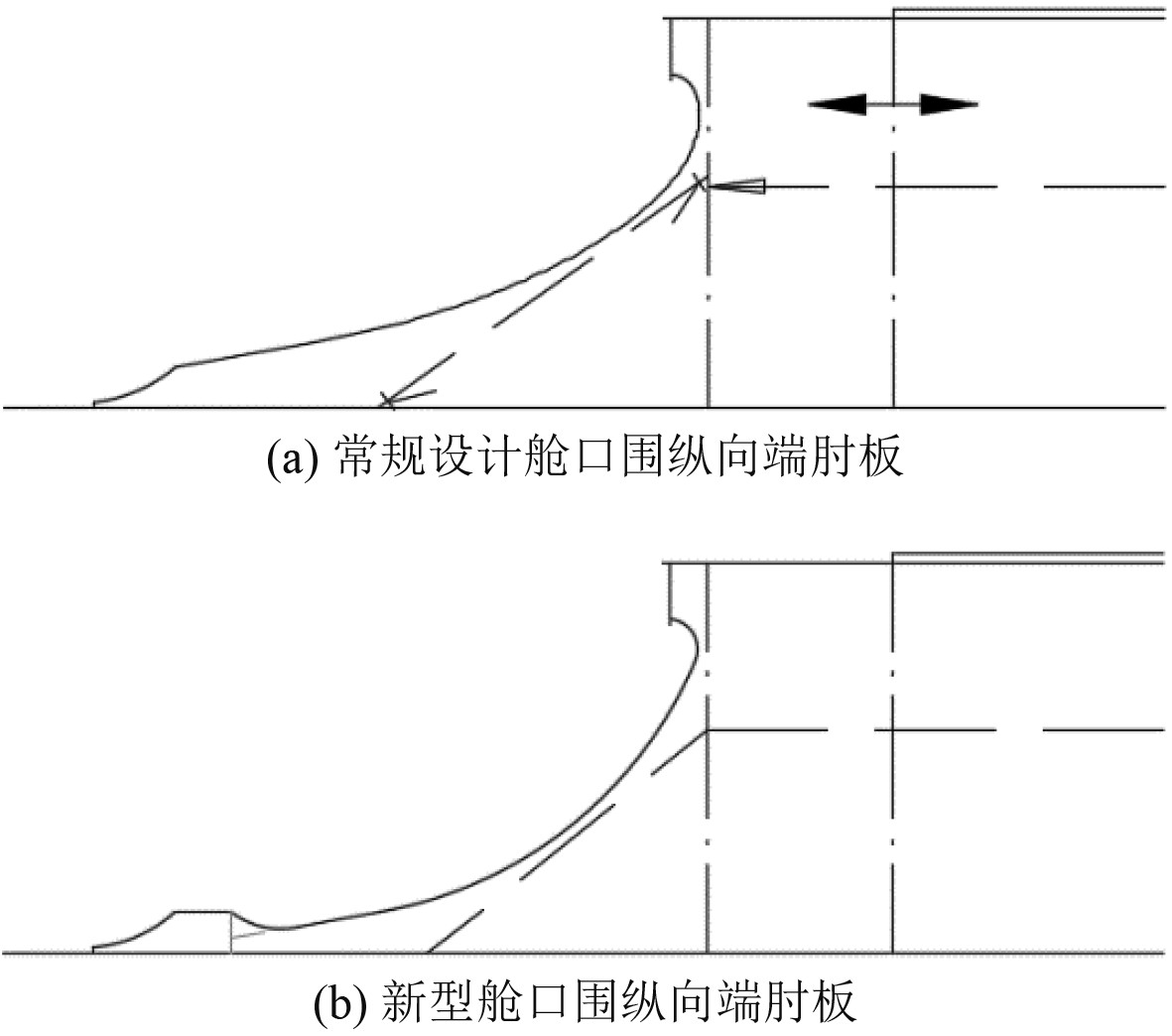

新型舱口围板端肘板趾端设计,采用如图6所示第2种新型鹅颈式舱口围板端肘板的型式,经计算,疲劳寿命可以提高约3年。

|

图 6 新型的鹅颈式舱口围板端肘板的型式与常规对比 Fig. 6 Bracket contrast between the new goose-neck hatch end and the conventional pattern |

本文介绍散货船舱口围板的主要设计要求和局部强度的计算方法,并对舱口围板局部强度结果进行分析和方案对比,得出以下结论:

1)舱口围板撑柱的初始设计基本可以满足规范的要求,只需对承受较大载荷的支撑块和同时兼做纵向限位及支承底座处的撑柱结构进行应力验算;

2)对于纵向限位及支承底座处的撑柱设计,建议在撑柱的边缘和开孔的边缘加面板,可以降低撑柱的应力;

3)根据规范对于舱口围端部肘板和舱口角隅的疲劳的计算要求,提出新型舱口围板肘板趾端型式,提高了疲劳年限。

| [1] |

石义静, 胡国平, 张宗一. 舱口围端肘板趾端疲劳设计细节改进实例[J]. 船海工程. 2021, 50(4): 45−48+57 .

|

| [2] |

朱达新. 甲板舱口围趾端焊接裂纹成因分析及处理[J]. 装备机械. 2016(4): 53−55.

|

| [3] |

杨国圣, 杨凯. 大型集装箱船舱口盖定位销优化设计分析[J]. 中国水运(下半月). 2017, 17(9): 4−6 .

|

| [4] |

徐继林. 链传动侧开型货舱舱盖故障实例分析和设计优化[J]. 航海技术. 2021(1): 48−52 .

|

| [5] |

刘普星. 某散货船舱口围肘板趾端开裂原因及节点优化方案分析[J]. 船舶工程. 2017, 39(2): 64−68.

|

| [6] |

陈捷, 吴光明. 超大型集装箱船的舱盖设计和安装研究[J]. 江苏船舶. 2021, 38(3): 14−17.

|

| [7] |

张维栗, 梅晓君. 大型集装箱船舱盖布置适应性研究[J]. 船舶标准化工程师. 2014, 47(1): 57−60.

|

| [8] |

倪樵, 李国清, 钱勤. 材料力学[M]. 武汉: 华中科技大学出版社, 2006.

|

| [9] |

中国船级社. 矿砂船船体结构强度直接计算指南[S]. 2020.

|

| [10] |

国际船级社协会. 共同结构规范(CSR)[S]. 2020.

|

2022, Vol. 44

2022, Vol. 44