当前,船舶设计制造朝着绿色化和智能化方向发展,结构轻量化设计是绿色船舶设计的重要方面[1-2]。夹层板作为一种新型的轻量化结构,具有比强度高、比刚度高、可模块化生产、焊接变形小等优良特性[3-5],通过在夹层板空腔中填充泡沫铝等多孔材料,可在增加有限重量的条件下,显著提高结构的强度、稳定性、抗冲击、吸声等性能,在船舶结构轻量化设计中具有广泛的应用前景[6-8]。闫雷雷等[9]采用实验和数值仿真的方法研究了泡沫铝填充波纹板结构的准静态压缩性能,揭示了泡沫铝对波纹芯体横向支撑作用的耦合增强效应机理。李春鹏等[10]研究了空爆载荷作用下的功能梯度泡沫铝夹层板动态响应问题,分析讨论了芯层不同排列顺序对夹层板结构性能的影响,表明芯层密度分布对能量吸收特性的影响较大。

本文采用Abaqus/Explicit对空心和泡沫铝填充I型复合夹层板的横向剪切响应进行数值模拟,研究空心和泡沫填充I型复合夹层板的剪切失效过程,分析泡沫铝填充对夹层板剪切性能增强的机理,并对泡沫铝几何参数对横向剪切强度和腹板变形模式的影响进行讨论。

1 研究对象本文研究对象为I型钢质夹层板,夹层板由2块面板和5块腹板组成,腹板之间等间距布置并与面板相互垂直,如图1所示。夹层板整体长度L=400 mm,宽度B=200 mm,板厚H=23 mm。相邻两腹板间为1个板格单元,面板厚度

|

图 1 夹层板尺寸参数 Fig. 1 Principal features of folded structure sandwich panels |

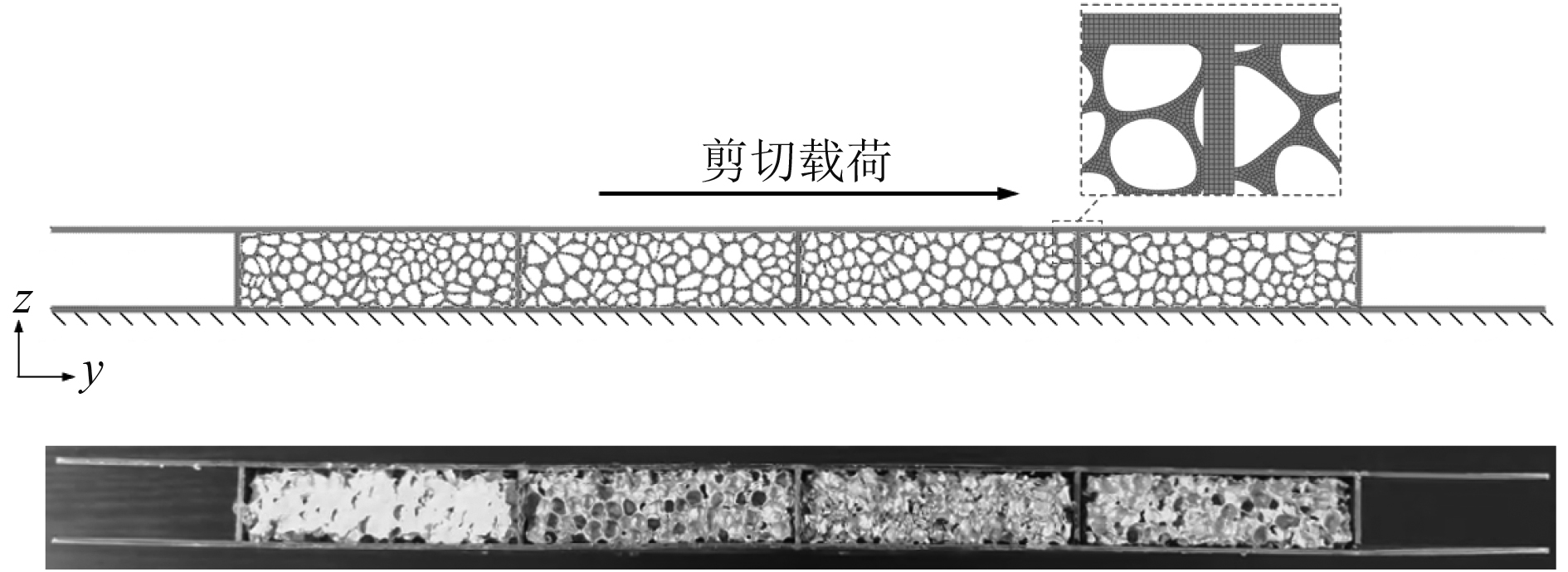

夹层板面板与腹板之间通过激光焊接连接,以减小因焊接热输入导致的初始变形。对于泡沫铝填充的I型复合夹层板,通过将切割好的泡沫铝填充进空心I型夹层板的空腔中,并在泡沫铝表面涂以丙烯酸结构胶粘接固定,以避免在剪切过程中在粘接层发生脱落破坏。空心夹层板和泡沫铝填充I型复合夹层板试样如图2所示。

|

图 2 夹层板试样 Fig. 2 Specimen images of sandwich panel |

由于夹层板垂直于X轴方向的截面无变化,并且闭孔泡沫铝可视为各向同性材料,则夹层板的横向剪切响应可简化为平面应变问题。

2.1 二维Voronoi随机多孔模型采用二维Voronoi随机多孔模型模拟泡沫铝材料,随机多孔模型具有网格划分容易、计算时间短等优点,广泛应用于泡沫结构的有限元分析中。

通过给定模型区域大小、孔洞数量i、壁厚参数hi等参数,随机生成泡沫铝模型[11],如图3所示。为了表征泡沫铝的结构特征,将泡沫铝模型中离散的孔洞按1, 2, 3

| $ K=\frac{\displaystyle\sum {A}_{i}}{A}\times 100\text{%} ,$ | (1) |

| $ D=2\sqrt{\frac{\displaystyle\sum {A}_{i}}{i\cdot {\text{π}} }}。$ | (2) |

本文通过控制孔洞数量和壁厚大小的方式来改变孔隙率K和平均孔径D,开展泡沫铝结构对夹层板横向剪切性能影响的研究。

|

图 3 二维泡沫铝有限元模型 Fig. 3 2D aluminum foam finite element model |

采用Abaqus/Explicit有限元软件对夹层板结构在横向剪切下的失效过程进行模拟,以研究泡沫铝对I型复合夹层板力学性能的增强作用。根据夹层板的尺寸建立单位厚度的二维有限元模型,材料密度7850 kg/m3,弹性模量210 GPa,泊松比0.3,屈服强度为235 MPa。泡沫铝基体材料为工业纯铝,密度2700 kg/m3,弹性模量70 GPa,泊松比0.33,屈服强度为80 MPa,孔隙率K=73.5%,平均直径D=4.07 mm。泡沫铝材料的损伤行为采用 Shear damage 和 Ductile damage 模型加以描述[12]。

泡沫铝填充I型复合夹层板的有限元模型和试样截面如图4所示,夹层板和泡沫铝均采用平面应变四边形单元(CPE4R)进行网格划分,在夹层板板厚方向和泡沫铝孔壁处网格划分不少于3个单元,以准确反映受剪切作用时的夹层板应力状态以及泡沫铝变形情况,夹层板单元尺寸约为0.25 mm,泡沫铝单元尺寸约为0.1 mm。

|

图 4 有限元模型和试样截面 Fig. 4 Finite element model and cross-section of specimen |

通过施加相对位移模拟在二维平面内的剪切载荷,约束夹层板上面板表面节点的X轴方向平动和绕X,Y,Z轴的转动自由度,沿Y轴方向施加v=0.5 mm/s的均匀速度,并且固定下面板底面所有节点自由度。泡沫铝和夹层板之间使用Tie连接绑定的方式来模拟结构胶粘接情况。

3 横向剪切性能增强效应分析为了研究泡沫铝填充对夹层板横向剪切性能的增强作用,对空心夹层板和泡沫铝填充I型复合夹层板进行数值模拟,获得如图5所示的应力应变曲线,其中应变

|

图 5 空心夹层板和复合夹层板应力应变曲线对比 Fig. 5 Comparison of stress-strain curves between empty and composite sandwich panels |

空心夹层板在横向剪切作用下应力先迅速上升,出现应力峰值

图6为空心夹层板和泡沫铝填充I型复合夹层板在剪切过程中的变形情况。结合应力应变曲线可以看出,泡沫铝填充复合夹层板在受到剪切载荷作用时,其剪切变形显示出局部化效应,整体的变形并不均匀。随着剪切变形程度的加剧,复合夹层板先后经历了弹塑性变形、坍塌破坏、致密增强和完全失效4个阶段。泡沫铝和腹板先发生弹性变形,结构整体的抗剪性能迅速上升,在塑性变形阶段,由于泡沫铝填充使得塑性屈服的应力平台增大,抗剪性能进一步增强;随着横向位移的增大,泡沫铝内部破坏胞元增多,发生坍塌破坏,夹层板结构的抗剪性能逐渐下降;由于夹层板空腔的空间不断减小,破坏胞元的孔洞被孔棱和孔壁填充,填充泡沫铝致密化,复合结构的抗剪性能开始增强;泡沫铝材料被进一步压缩,腹板附近的泡沫铝的支撑作用增强导致腹板无法进一步弯曲,从而发生断裂破坏,泡沫铝填充复合夹层板完全丧失抗剪切能力。

|

图 6 空心夹层板和复合夹层板的剪切失效过程 Fig. 6 Shear failure process of empty and composite sandwich panels |

由于泡沫铝填充为腹板提供了横向支撑,腹板的变形并非集中于根部,随着横向位移的增加,腹板两侧的应力分布随所接触的泡沫铝结构的不同而变化。当腹板倾斜到一定程度时,面板和腹板之间的泡沫铝被填充密实,使得其抗压缩能力能够抵抗横向位移导致的腹板下压,剪切位移进一步增加,腹板与面板的连接处产生裂口,最终导致腹板与面板断开。

泡沫铝的填充对于空心夹层板横向剪切性能的增强体现在:1)利用泡沫铝本身轻质、比强度高的特性,来提高空心夹层板的屈服强度;2)泡沫铝与板格单元之间的相互耦合作用,即泡沫铝在坍塌破坏后内部结构致密化,为板格单元提供了内部支撑,使其能够承受更大的剪切载荷;3)与空心夹层板相比,泡沫铝填充使腹板在横向剪切过程中有更高的屈曲变形模式,因此具有更高的强度。

4 泡沫铝材料参数对横向剪切性能的影响 4.1 孔隙率对泡沫铝孔隙率分别为20%~80%的复合夹层板进行横向剪切数值模拟,孔洞的平均直径为4 mm,其应力应变曲线如图7所示。可以明显看出,随着泡沫铝孔隙率的减小,结构整体剪切强度不断增大,而剪切失效强度对应的应变不断减小。这是由于孔隙率增大而平均孔径不变,使得胞元的孔壁增大,胞元稳定性增强,泡沫铝材料难以发生坍塌破坏,无法被压缩密实以增强剪切强度。当孔隙率小于30%时,应力应变曲线的损伤演化阶段不再有坍塌破坏和致密增强,泡沫铝的胞元难以被破坏,此时泡沫铝可以看作是相当密度的无孔材料,孔隙率越小,相当密度越大,夹层板整体剪切性能越强。

|

图 7 孔隙率对横向剪切性能的影响 Fig. 7 Effect of porosity on transverse shear performance |

腹板的断裂状态也随孔隙率的不同而改变,图8为不同孔隙率下腹板的破坏模式。当孔隙率较大时,腹板的剪切强度大于泡沫铝,腹板变形呈“I”型,结构失效是由腹板与面板的连接处发生断裂导致;而当孔隙率较小时,泡沫铝内部结构稳定,其强度大于泡沫铝,腹板变形呈“S”形,泡沫铝内部出现裂纹后对腹板中部产生剪切作用,使得腹板沿裂纹扩展方向发生断裂,并不一定出现在与面板的连接处。

|

图 8 孔隙率对腹板破坏模式的影响 Fig. 8 Effect of porosity on failure mode of webs |

分别对孔洞平均直径为2~8 mm、孔隙率约为73.5%的泡沫铝填充复合夹层板进行横向剪切数值模拟,应力应变曲线如图9所示。可知,平均孔径的变化对复合夹层板的横向剪切强度影响不大,整体而言,平均孔径较小时,夹层板失效强度较大;平均孔径较大时,应力峰值

|

图 9 平均孔径对横向剪切性能的影响 Fig. 9 Effect of average pore diameter on transverse shear performance |

不同平均孔径下复合夹层板腹板的变形破坏情况如图10所示。对于平均孔径较大的泡沫铝,由于单个胞元尺寸较大,胞元对腹板的挤压作用更为明显,腹板中部易发生弯曲;当平均孔径较小时,腹板受到胞元的挤压力更为均匀,胞元的分布情况对腹板变形的影响较小。

|

图 10 平均孔径对腹板的破坏模式的影响 Fig. 10 Effect of average pore diameter on failure mode of webs |

本文采用数值模拟方法研究空心夹层板和泡沫铝填充I型复合夹层板在横向剪切作用下的力学性能,讨论泡沫铝对I型复合夹层板的剪切性能增强机理,分析了泡沫铝材料对复合夹层板腹板失效模式的影响,得到结论如下:

1)泡沫铝填充可显著增强空心夹层板的横向剪切性能,其剪切失效过程可分为弹塑性变形、坍塌破坏、致密增强和完全失效4个阶段;

2)腹板抗弯能力是影响夹层板横向剪切强度的主要因素,在夹层板空腔中填充泡沫铝能够对板格形成有效的内部支撑,并使腹板出现更高阶的屈曲变形模式;

3)在泡沫铝材料参数中,孔隙率的减小可提高复合夹层板的横向剪切强度,孔洞平均直径对剪切强度影响较小。

| [1] |

应程成. 论船舶结构中绿色制造工艺的设计及应用[J]. 技术与市场, 2021, 28(5): 128+130. YING C C. Design and application of green manufacturing technology in ship structure[J]. Technology and Market, 2021, 28(5): 128+130. |

| [2] |

马曙光, 周佳. 铝合金与船舶及海洋工程轻量化设计[J]. 中国海洋平台, 2017, 32(1): 15-20. MA S G, ZHOU J. Aluminum application and lightweight optimization in ship and offshore structure design[J]. China Offshore Platform, 2017, 32(1): 15-20. DOI:10.3969/j.issn.1001-4500.2017.01.003 |

| [3] |

HE W T, LIU J X, WANG S Q, et al. Low-velocity impact behavior of X-frame core sandwich structures - experimental and numerical investigation[J]. Thin-Walled Structures, 2018, 131: 718-735. DOI:10.1016/j.tws.2018.07.042 |

| [4] |

ZHANG C Z, CHENG Y S, ZHANG P, et al. Numerical investigation of the response of I-core sandwich panels subjected to combined blast and fragment loading[J]. Engineering Structures, 2017, 151: 459-471. DOI:10.1016/j.engstruct.2017.08.039 |

| [5] |

METSCHKOW B. Sandwich panels in shipbuilding[J]. Polish Maritime Research, 2006, 5-8. |

| [6] |

YAN L L, SU P B, HAN Y G, et al. Effects of aluminum foam filling on compressive strength and energy absorption of metallic Y-shape cored sandwich panel[J]. Metals, 2020, 10(12).

|

| [7] |

赵颖, 杨兆瀚, 石晓东. 泡沫铝材料提升游艇耐撞性的数值分析[J]. 山西建筑, 2018, 44(31): 29-32. ZHAO Y, YANG Z H, SHI X D. Numerical analysis for improving yacht crashworthiness by aluminum foam[J]. Shanxi Architecture, 2018, 44(31): 29-32. DOI:10.3969/j.issn.1009-6825.2018.31.016 |

| [8] |

CRUPI V, EPASTO G, GUGLIELMINO E. Collapse modes in aluminium honeycomb sandwich panels under bending and impact loading[J]. International Journal of Impact Engineering, 2012, 43: 6-15. DOI:10.1016/j.ijimpeng.2011.12.002 |

| [9] |

闫雷雷, 赵雪, 赵静波, 等. 泡沫铝填充金属波纹板耦合增强机理研究[J]. 稀有金属材料与工程, 2018, 44(31): 29-32. YAN L L, ZHAO X, ZHAO J B, et al. Coupling enhancement mechanism of aluminum foam-filled metallic corrugated sandwich panels[J]. Rare Metal Materials and Engineering, 2018, 44(31): 29-32. |

| [10] |

李春鹏, 张攀, 刘均, 等. 空爆载荷下功能梯度泡沫铝夹层板动响应数值仿真[J]. 中国舰船研究, 2018, 13(3): 77-84. LI C P, ZHANG P, LIU J, et al. Numerical simulation of dynamic response of functionally graded aluminum foamsandwich panels under air blast loading[J]. Chinese Journal of Ship Research, 2018, 13(3): 77-84. |

| [11] |

SUN Y L, ZHANG X, SHAO Z S, et al. Image-based correlation between the meso-scale structure and deformation of closed-cell foam[J]. Materials Science and Engineering a-Structural Materials Properties Microstructure and Processing, 2017, 688: 27-39. DOI:10.1016/j.msea.2017.01.092 |

| [12] |

郭亚周, 刘小川, 白春玉, 等. 闭孔泡沫金属几种不同建模方法的对比性研究[J]. 航空材料学报, 2020, 40(4): 85-91. GUO Y Z, LIU X C, BAI C Y, et al. Comparative study of several different modeling methods for clossed-cell metal foam[J]. Journal of Aeronautical Materials, 2020, 40(4): 85-91. |

2022, Vol. 44

2022, Vol. 44