两栖攻击舰在近岸转载武器装备的过程中,坞舱内通常处于非常潮湿甚至是进水的状态。在装甲车进出舱室过程中,需要爬升较大的坡度,同时会受到船体摇荡产生的惯性力,若此时装甲车与舱内甲板接触界面间存在一定厚度的水膜,则由舱内甲板提供给装甲车行驶的摩擦力将会显著降低。当装甲车受到舱内甲板所提供摩擦力小于装甲车爬坡及船体摇荡产生的惯性力,则装甲车就会在这个过程中出现打滑、侧移等非预期运动,从而造成装甲车与坞舱壁板的碰撞、甚至出现人员的伤亡[1-3]。

针对不同场景下的非预期滑动问题,以防滑涂料的研究最为广泛、深入,防滑涂料通过形成新的接触面,增大接触面间的摩擦系数,进而达到防滑的目的[4-5]。防滑涂料在舰船上广泛用于解决甲板防滑问题,如HF-05型防滑涂料、三明治结构新型高耐磨甲板防滑涂层[6],均具有较高的摩擦系数及良好的耐磨性。但由于防滑涂料服役环境较为恶劣,防滑涂层常常出现破损、脱落的现象[7],不足以提供抗滑性所要求的摩擦系数。针对此问题,美国研制了新型的抗湿滑耐碾压衬垫,从根本上解决了装备进出坞舱的打滑和侧移等问题。

本文分析橡胶轮式和金属履带式战车进出坞舱过程中的典型运动状态,通过理论计算确定引起接触面滑移的临界滑动摩擦系数,并选用具有良好抗湿滑性能、良好耐磨性的材料,制备复合材料衬垫试样,探究衬垫的摩擦磨损性能。

1 典型装备进出坞舱滑移特性理论分析装甲车在近岸转载及进出坞舱过程中,将爬升较大的坡度。同时,船体在风浪的作用下产生摇荡将对装甲车产生的一定的惯性力,从而对装甲车运动过程产生影响。分别对上述2种情况进行分析,以确定装甲车与舱内甲板接触界面间存在水膜的情况下,装甲车安全装载所需的临界摩擦系数。

1.1 装甲车上坡受力分析计算装甲车之所以能在甲板上坡行驶,是装甲车驱动力

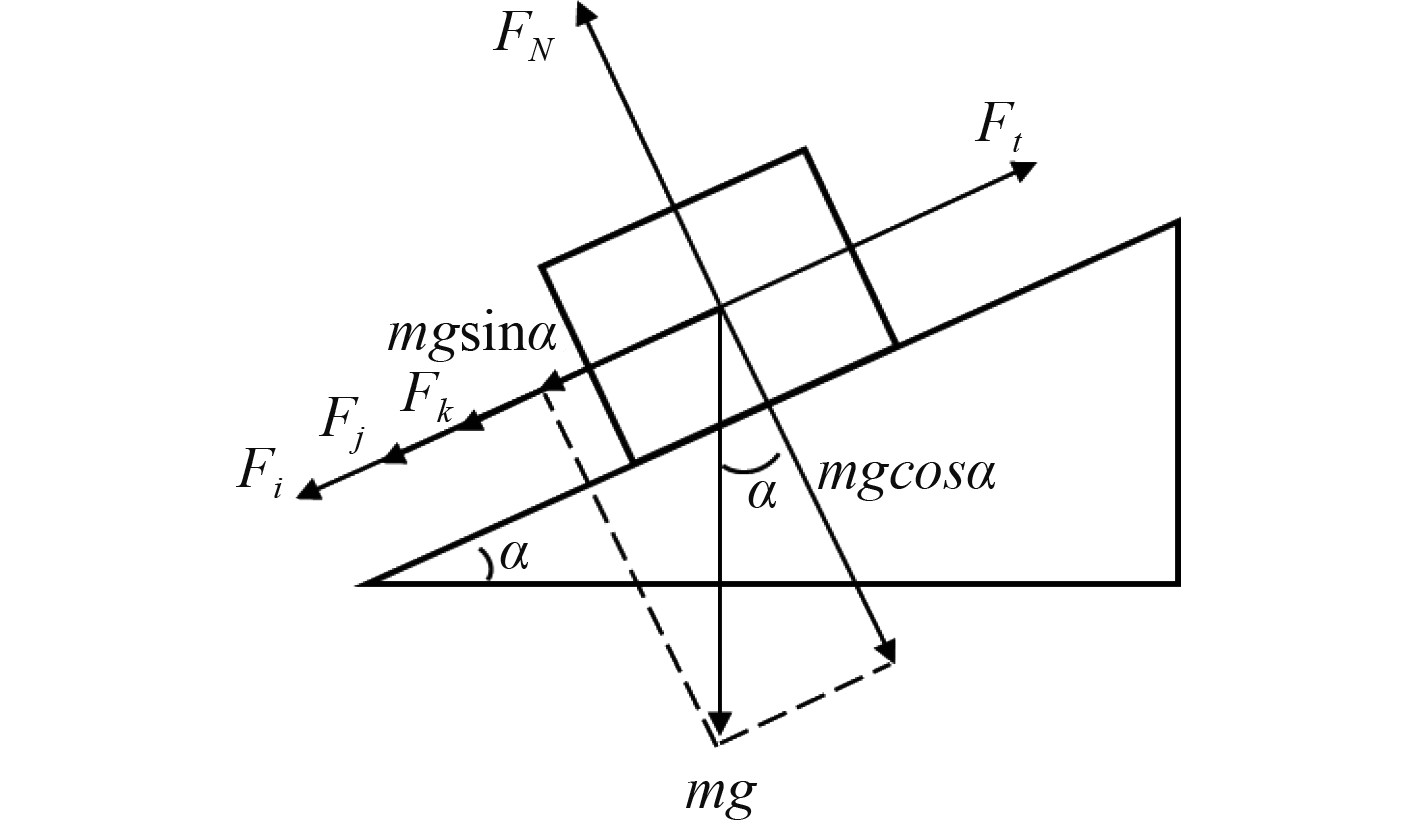

装甲车上坡受力分析如图1所示。

|

图 1 装甲车上坡受力分析 Fig. 1 Force analysis of armored vehicle uphill |

根据动力学理论,结合受力分析图,即可得到任意时刻纵向动力学方程:

| $ {F}_{t}-{F}_{i}-{F}_{j}-{F}_{k}-mg{\rm{sin}}\alpha =m{a}_{r} 。$ | (1) |

式中:

在近岸装载装甲车过程中,船体由于受到风浪作用而产生摇荡运动,这使得装甲车受到船体摇荡力的作用下,随着船体的运动而产生相对运动。船体运动包括6个自由度,其中对装甲车载运过程中有较大影响的只有横摇、纵摇和垂荡3种,船体摇荡运动通常为上述几种运动的复合运动[10-12]。对于装甲车近海岸装载过程,船体垂荡幅值微小,本文对于船体摇荡惯性力分析仅考虑船体横摇、纵摇所产生的惯性力对装甲车装载过程中的影响。

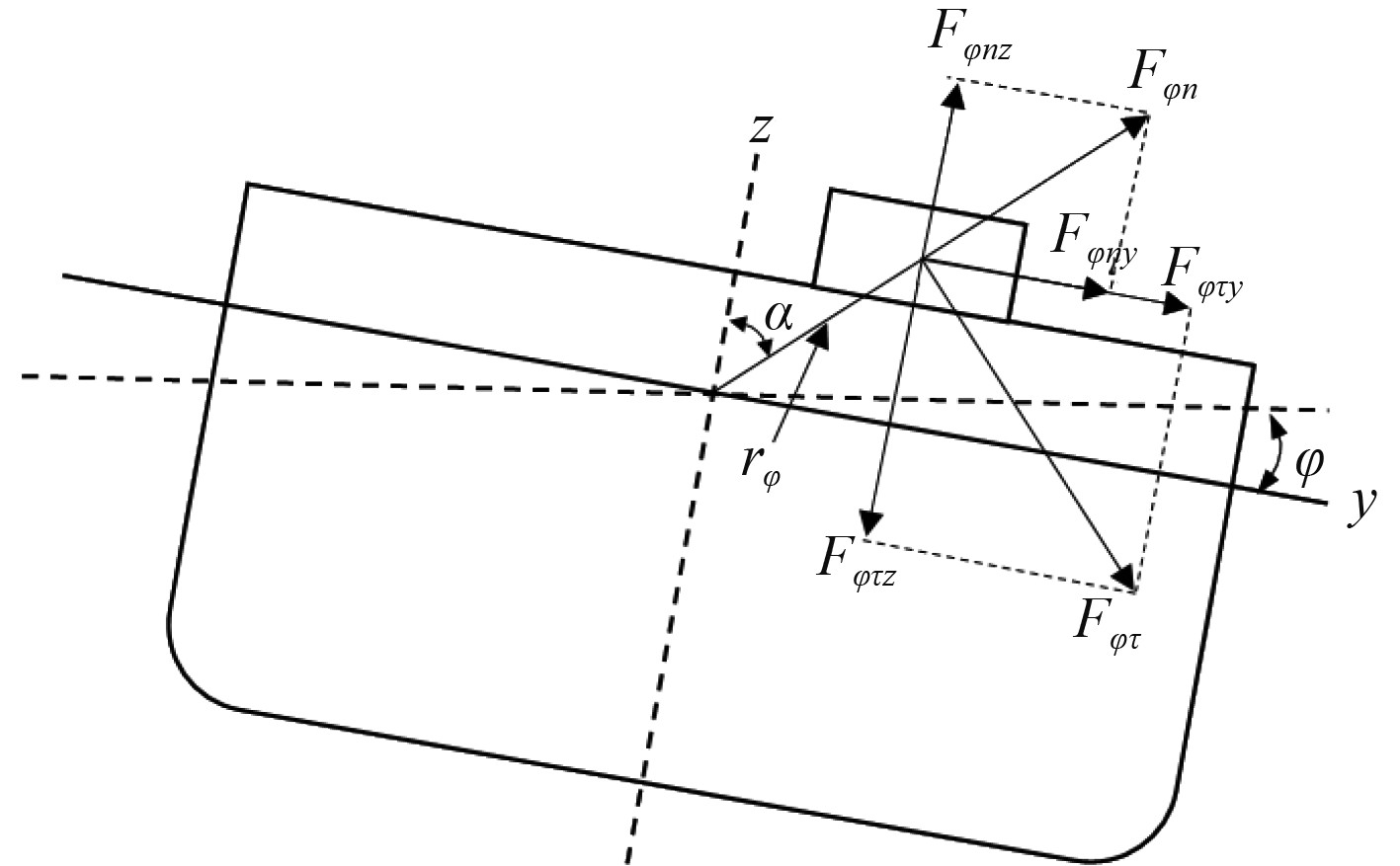

船体横摇受力分析如图2所示。

装甲车受到船体横摇产生的惯性力,沿装甲车运动轨迹可将惯性力分解为切向分力

|

图 2 船体横摇受力分析图 Fig. 2 Analysis diagram of hull rolling force |

船体横摇使装甲车产生的惯性力沿垂向和横向分解如下:

| $ {F}_{\varphi ny} = m {a}_{\varphi n} {\rm{sin}}\alpha = m {{w}_{\varphi }}^{2}{y}_{0} ,$ | (2) |

| $ {F}_{\varphi nz} = m {a}_{\varphi n} {\rm{cos}}\textit{α}= m {{w}_{\varphi }}^{2}{z}_{0} ,$ | (3) |

| $ {F}_{\varphi \tau y} = m {a}_{\varphi \tau } {\rm{cos}}\alpha = m {{w}_{\varphi }}^{2}{\varphi }_{m}{z}_{0} ,$ | (4) |

| $ {F}_{\varphi \tau z} = m {a}_{\varphi \tau } {\rm{sin}}\alpha = m {{w}_{\varphi }}^{2}{\varphi }_{m}{y}_{0} 。$ | (5) |

同理,船体纵摇使装甲车产生的惯性力沿垂向和横向分解如下:

| $ {F}_{\theta nx} = m {a}_{\theta n} {\rm{sin}}\alpha = m {{w}_{\theta }}^{2}{x}_{0} ,$ | (6) |

| $ {F}_{\theta nz} = m {a}_{\theta n} {\rm{cos}}\alpha = m {{w}_{\theta }}^{2}{z}_{0} ,$ | (7) |

| $ {F}_{\theta \tau x} = m {a}_{\theta \tau } {\rm{cos}}\alpha = m {{w}_{\theta }}^{2}{\theta }_{m}{z}_{0} ,$ | (8) |

| $ {F}_{\theta \tau z} = m {a}_{\theta \tau } {\rm{sin}}\alpha = m {{w}_{\theta }}^{2}{\theta }_{m}{x}_{0} 。$ | (9) |

当船体横摇、纵摇均达到最大时,为装甲车装载过程中最危险工况,此时横摇、纵摇法向分力均为0,切向分力达到最大。装甲车所受船体摇荡产生的综合惯性力如下:

| $ {F}_{x}= {F}_{\theta \tau x} +mg{\rm{sin}} {\theta }_{m} = m {{w}_{\theta }}^{2}{\theta }_{m}{z}_{0}+mg{\rm{sin}}{\theta }_{m} ,$ | (10) |

| $ {F}_{y}={F}_{\varphi \tau y} +mg{\rm{sin}} {\varphi }_{m} = m {{w}_{\varphi }}^{2}{\varphi }_{m}{z}_{0}+mg{\rm{sin}}{\varphi }_{m} ,$ | (11) |

| $ \begin{split} {F}_{z}=&mg{\rm{cos}}{\varphi }_{m}{\rm{cos}}{\theta }_{m} -( {F}_{\varphi \tau z} + {F}_{\theta \tau z} ) =\\ &mg{\rm{cos}}{\varphi }_{m}{\rm{cos}}{\theta }_{m}- (m {{w}_{\varphi }}^{2}{\varphi }_{m}{y}_{0} +m {{w}_{\theta }}^{2}{\theta }_{m}{x}_{0} ) \end{split}。$ | (12) |

式中:

装甲车进出船舱主要通道包括尾跳板、舷侧跳板以及船舱内用于车辆通行的斜坡板。其中尾跳板、舷侧跳板在码头装卸载荷所要求的最大横摇角

以装甲车自尾跳板进入船舱为例,即装甲车上坡沿船长方向,选取上坡角度

| $ {F}_{t}-{F}_{i}-{F}_{x}=0 。$ | (13) |

式中:

| $ {F}_{x}= {F}_{\theta \tau x} +mg{\rm{sin}} (\alpha +\theta ) = m {{w}_{\theta }}^{2}{\theta }_{m}{z}_{0} + mg{\rm{sin}}(\alpha +{\theta }_{m}),$ |

| $ \begin{split} {F}_{z}=&mg{\rm{cos}}\varphi {\rm{cos}}(\alpha +\theta )- ( {F}_{\varphi \tau z} + {F}_{\theta \tau z} ) =\\ & mg{\rm{cos}}{\varphi }_{m}{\rm{cos}}(\alpha +{\theta }_{m}) -(m {{w}_{\varphi }}^{2}{\varphi }_{m}{y}_{0} +m {{w}_{\theta }}^{2}{\theta }_{m}{x}_{0} ) \end{split},$ |

| $ {F}_{i}= \textit ƒ mg{\rm{cos}}(\alpha +{\theta }_{m}){\rm{cos}}{\varphi }_{m} \text{。} $ |

式中:f为滚动阻力系数,取

取装甲车横摇周期

将上述参量代入式(13),可求得尾跳板位置装甲车行驶过程中所需临界滑动摩擦系数,结果如下:

| $ {\mu }_{\mathrm{履}\mathrm{带}}=0.4334 \text{,} {\mu }_{\mathrm{轮}\mathrm{式}}=0.4514 。$ |

同理,可分别求解舷侧板位置、斜坡板位置装甲车行驶过程中所需临界滑动摩擦系数,结果如下:

舷侧板位置

| $ {\mu }_{\mathrm{履}\mathrm{带}}=0.4469 \text{,} {\mu }_{\mathrm{轮}\mathrm{式}}=0.4641 ;$ |

斜坡板位置

| $ {\mu }_{\mathrm{履}\mathrm{带}}=0.4541 \text{,} {\mu }_{\mathrm{轮}\mathrm{式}}=0.4720 。$ |

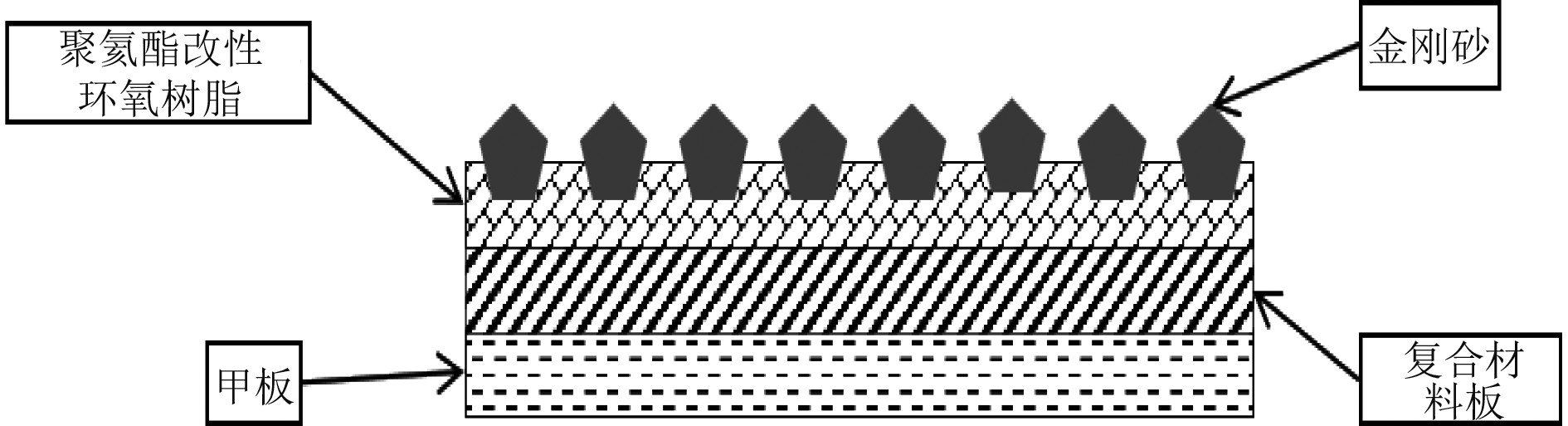

结合装甲车进出坞舱运动状态及复合材料衬垫服役环境,对衬垫结构展开设计,如图3所示。衬垫沿垂向可分为2层,其中第1层为摩擦性能层,用于提供理论分析中装甲车临界状态所需滑动摩擦系数;第2层为力学性能层,用于满足衬垫耐冲击、碾压疲劳等力学性能。

|

图 3 衬垫结构示意图 Fig. 3 Schematic diagram of liner structure |

摩擦性能层参照双组分防滑涂料设计理念[13],选用胶黏剂表层粘结防滑颗粒作为摩擦性能层,其中所选用防滑粒料为耐磨性好、耐冲击能力强、硬度大、广泛用于提高路面防滑性能的金刚砂[14-15];所选用胶黏剂为具有良好的韧性、高粘结强度、良好的耐冲击性、高剥离强度、良好抗腐蚀性能的聚氨酯改性环氧树脂胶黏剂;力学性能层选用具有良好抗腐蚀性能、优良抗疲劳性能、抗拉强度高、弹性模量大、抗冲击能力强的纤维材料作为复合材料底板。

2.1 多影响因素下衬垫制备方案复合衬垫试样制备方案采用

|

|

表 1 各因素和水平表 Tab.1 Various factors and levels |

对于聚氨酯改性环氧树脂,需要按照一定比例与特定固化剂充分混合后使用,3种聚氨酯改性环氧树脂类型为SL-102C-1,EPU-133,EPU-105;固化剂为聚酰胺650、593以及8236,具体配方及用量如表2所示。

|

|

表 2 树脂调制配方(g) Tab.2 Resin preparation formula |

复合材料防滑衬垫试样具体制备方案如表3所示。

|

|

表 3 复合衬垫制备方案正交设计表 Tab.3 Orthogonal design table of composite liner preparation method |

按照复合材料防滑衬垫结构示意图及试样制备方案,首先准备好不同复合材料底板,对表面进行清洁处理,然后将按照配比现场调制好的不同聚氨酯改性环氧树脂刮涂到复合材料板上,静置至胶流平,如图4所示。最后将不同目数的金刚砂均匀铺撒至将胶完全覆盖,如图5所示。待聚氨酯改性环氧胶完全固化后,扫除其表面未能粘结的金刚砂颗粒,即可根据测试所需尺寸进行加工,以备测试。

|

图 4 聚氨酯改性环氧胶流平 Fig. 4 Polyurethane modified epoxy adhesive leveling |

|

图 5 不同目数金刚砂完全覆盖聚氨酯改性环氧胶 Fig. 5 Different meshes of emery completely cover the polyurethane modified epoxy adhesive |

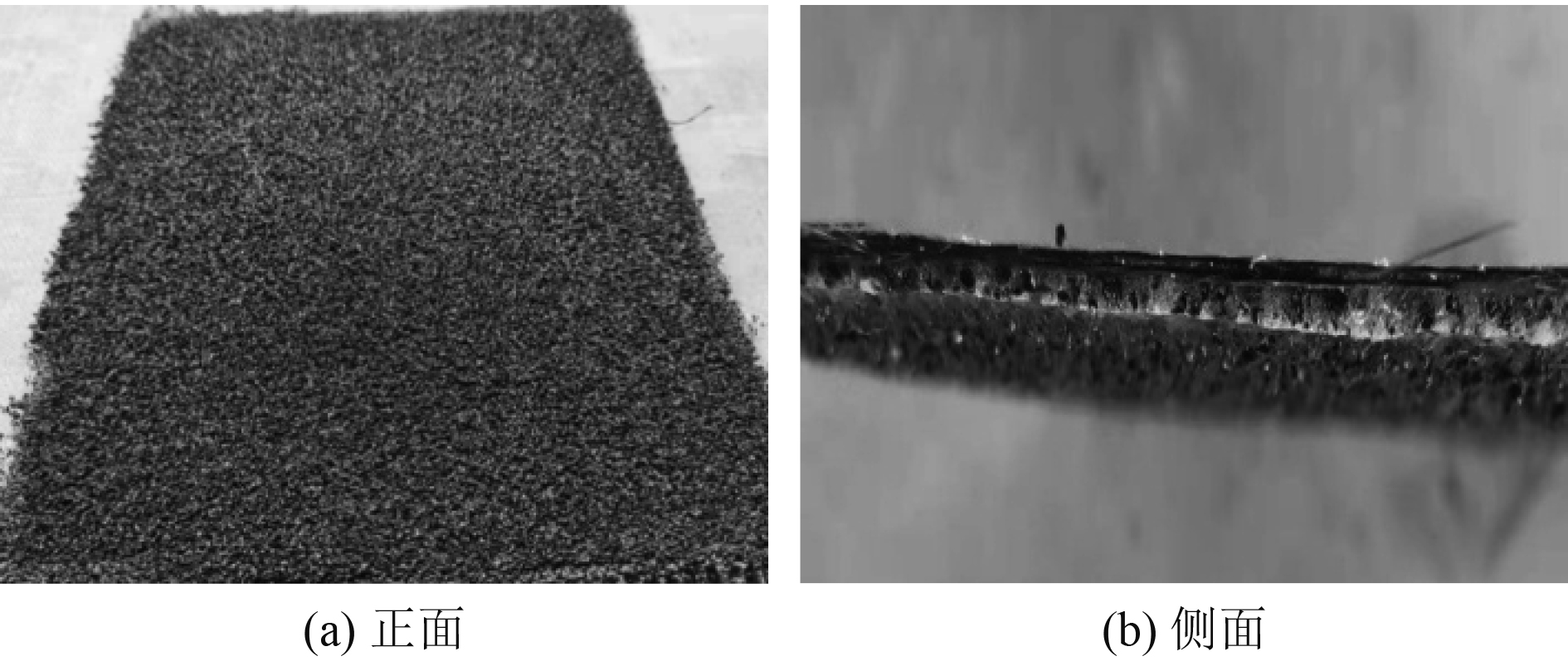

复合材料防滑衬垫试样实物图如图6所示。可以看出,复合材料衬垫试样结构与图3一致。

|

图 6 衬垫试样实物图 Fig. 6 Physical image of gasket sample |

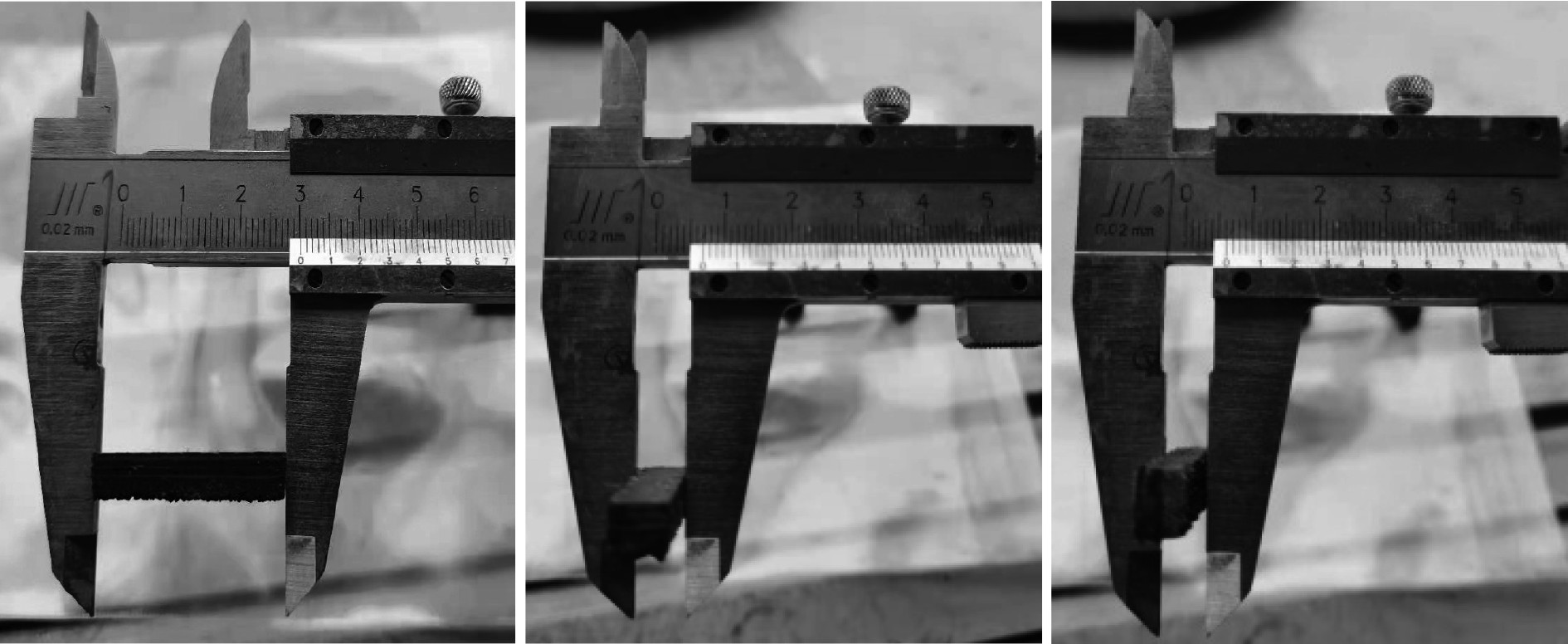

对所制备试样分别进行湿摩擦系数及质量磨损量的测试,其中湿摩擦系数测试参照标准JT/T763-2017,采用广泛应用于路面摩擦系数测定的摆式摩擦系数测试仪。如图7所示,对衬垫的湿摩擦系数进行测试[4]。质量磨损量测试参照GB/T 3960-2016,运用摩擦磨损试验机来进行测试,该标准对试样尺寸要求为(

|

图 7 湿摩擦系数测试图 Fig. 7 Wet friction coefficient test |

|

图 8 质量磨损率测试试样长度、宽度、厚度尺寸 Fig. 8 The length,width and thickness of test specimens for mass wear rate |

参照上述选用试验方法/标准,复合材料衬垫试样湿态摩擦系数、质量磨损量结果如表4所示。

|

|

表 4 复合材料衬垫试样正交试验结果统计表 Tab.4 Statistical table of orthogonal test results of composite gasket samples |

对试验结果采用极差分析方法进行处理,极差分析结果可直观反映试验不同影响因素的不同水平对试验结果的影响程度,试验影响因素极差大,则说明该影响因素所选取不同水平变化时,对试验结果的影响程度最大。同时可根据极差分析结果,确定试验不同影响因素、不同水平对试验结果的影响程度,并依此确定试验最佳配比[16-17]。

复合材料衬垫试样湿态摩擦系数、质量磨损量极差分析的详细分析结果如表5和表6所示。

|

|

表 5 复合材料衬垫试样湿态摩擦系数极差分析表 Tab.5 The analysis table of the extreme difference of the wet friction coefficient of the composite gasket sample |

|

|

表 6 复合材料衬垫试样质量磨损量极差分析表 Tab.6 The analysis table of the extreme difference in the quality of the wear of the composite gasket sample |

表中:K1,K2,K3,K4分别为试验结果对于影响因素在相同水平下测试值的平均值,如表5中树脂配方所对应的K1=(0.9+0.85+0.84+0.77)/4;R为极差,由试验结果对于影响因素在不同水平下测试值的平均值中的最大值减去最小值求得。

通过分析可以得出:

1)对于测试结果湿摩擦系数,影响因素的主次顺序为金刚砂数目>复合材料底板类型>树脂配方;

2)对于测试结果质量磨损量,影响因素的主次顺序为金刚砂数目>树脂配方>复合材料底板类型。

根据复合材料衬垫正交试验极差分析结果,经综合考虑不同影响因素对湿摩擦系数及质量磨损量的影响,最终选择以②号树脂配方、碳纤维复合材料底板、20~40目金刚砂作为复合材料衬垫制备的最优配比,其湿摩擦系数可达0.87,质量磨损量为0.284 g。

3 结 语本文针对装甲车进出坞舱的打滑和侧移等问题,完成了装甲车滑移运动过程的理论分析,并结合复合材料防滑衬垫服役环境及多种因素不同水平的影响,完成了衬垫结构设计、试样制备和摩擦性能试验验证,结论如下:

1)装甲车进出坞舱过程中,斜坡板位置处装甲车所需滑动摩擦系数最大,其中履带式装甲车所需临界滑动摩擦系数为0.4541,轮式装甲车所需临界滑动摩擦系数为0.4720。

2)复合材料防滑衬垫制样最优方案为②号树脂配方、碳纤维复合材料底板、20~40目金刚砂,其湿摩擦系数可达0.87,质量磨损量为0.284 g,其中衬垫湿摩擦系数大于装甲车进出坞舱过程理论分析中所需要的临界滑动摩擦系数,达到预期目标。

| [1] |

李晓文. 新型坞载登陆艇概念设计研究[D]. 哈尔滨: 哈尔滨工程大学, 2012.

|

| [2] |

孙丽娜. 大型构件海上运输安全性分析[D]. 大连: 大连理工大学, 2006.

|

| [3] |

唐世友. 船舶载运特大型车辆的系固研究[D]. 大连: 大连海事大学, 2012.

|

| [4] |

宋世红, 张学卿. 防滑涂料概论[J]. 中国涂料, 2009, 24(7): 60-63. SONG Shi-hong, ZHANG Xue-qing. Introduction to anti-slip coatings[J]. China Paint, 2009, 24(7): 60-63. DOI:10.3969/j.issn.1006-2556.2009.07.017 |

| [5] |

仲晓萍. 我国特种涂料发展现状及未来趋势[J]. 现代化工, 2019, 39(12): 7-10. ZHONG Xiao-ping. Development status and future trends of my country's special coatings[J]. Modern Engineering, 2019, 39(12): 7-10. |

| [6] |

邓琦, 王同良, 白杨, 等. 高耐磨甲板防滑涂层的制备及其性能研究[J]. 中国舰船研究, 2020, 15(4): 82-88. DENG Qi, WANG Tong-liang, BAI Yang, et al. Preparation and performance of anti-skid coating for high wear-resistant deck[J]. Chinese Journal of Ship Research, 2020, 15(4): 82-88. |

| [7] |

宋振伟, 白杨, 姜秀杰, 等. 甲板防滑涂层去除技术的研究现状[J]. 涂料工业, 2020, 50(9): 82-87. SONG Zhen-wei, BAI Yang, JIANG Xiu-jie,et al. Research status of anti-skid coating removal technology on deck[J]. Paint Industry, 2020, 50(9): 82-87. |

| [8] |

曹卫锋. 车辆动载作用下长大上坡沥青路面力学响应研究[D]. 西安: 长安大学, 2014.

|

| [9] |

邵清波. 纵坡工况下汽车轨迹预测算法的研究[D]. 长春: 吉林大学, 2015.

|

| [10] |

杨守威. 装载重大件货物系固方式研究[D]. 武汉: 武汉理工大学, 2010.

|

| [11] |

王兆麒. 驳运重大件货物系固绑扎方案安全校核方法研究[D]. 大连: 大连理工大学, 2016.

|

| [12] |

陈益平, 刘宝新, 袁沐. 船载货物的惯性力研究[J]. 军事交通学院学报, 2019, 21(1): 90-94. CHEN Yi-ping, LIU Bao-xin, YUAN Mu. Research on the inertial force of ship cargo[J]. Journal of the Academy of Military Transportation, 2019, 21(1): 90-94. |

| [13] |

邓琦, 徐金文, 高新华, 等. 舰船甲板防滑涂料技术现状及发展趋势[J]. 中国舰船研究, 2013, 8(2): 111-116. DENG Qi, XU Jin-wen, GAO Xin-hua, et al. The status quo and development trend of anti-skid coating technology on ship deck[J]. China Ship Research, 2013, 8(2): 111-116. DOI:10.3969/j.issn.1673-3185.2013.02.020 |

| [14] |

曾飞, 钱艳峰, 胡凯强, 等. 粉煤灰基防滑粒料的改性及其应用研究[J]. 化工新型材料, 2019, 47(7): 222-225+231. ZENG Fei, QIAN Yan-feng, HU Kai-qiang,et al. Modification and application of fly ash-based anti-skid pellets[J]. New Chemical Materials, 2019, 47(7): 222-225+231. |

| [15] |

江林峰, 陈雷, 李一新. Al2O3防滑粒料对防滑涂层防滑及磨损性能的影响

[J]. 涂料工业, 2014, 44(1): 6-11. JIANG Lin-feng, CHEN Lei, LI Yi-xin. The influence of Al2O3 anti-skid pellets on the anti-skid and wear properties of anti-skid coatings [J]. Paint Industry, 2014, 44(1): 6-11. |

| [16] |

王树源, 李晏, 张毅科. 混凝土正交试验结果极差分析与方差分析方法对比[J]. 建材发展导向, 2016, 14(12): 44-48. WANG Shu-yuan, LI Yan, ZHANG Yi-ke. Comparison of range analysis and variance analysis of concrete orthogonal test results[J]. Building Materials Development Orientation, 2016, 14(12): 44-48. |

| [17] |

范步高. 正交试验方差分析的Excel通用计算与应用[J]. 中国医药工业杂志, 2011, 42(10): 793-795. FAN Bu-gao. General calculation and application of Excel for analysis of variance of orthogonal experiment[J]. Chinese Journal of Pharmaceutical, 2011, 42(10): 793-795. DOI:10.3969/j.issn.1001-8255.2011.10.019 |

2022, Vol. 44

2022, Vol. 44