2. 招商局金陵鼎衡船舶有限公司,江苏 扬州 225217

2. China Merchants Nanjing Dingheng Shipping (Yangzhou) Co. , Ltd., Yangzhou 225217, China

远洋船舶推进系统主要由柴油主机、推进轴系和螺旋桨构成,在船舶航行过程中,由于螺旋桨变形、折断、剥蚀、磨损等故障会引起螺旋桨质量不平衡和水动力不平衡,引发船体和轴系的异常振动,进而引发重大的机损事故。推进轴系作为船舶动力传递的主要结构形式,在工作过程中承受着来自船舶柴油主机气缸内气体压力的激励力矩,曲柄连杆机构往复运动的惯性力矩,以及螺旋桨等受功部件不均匀的阻力矩作用,其瞬时转速包含了柴油主机、轴系传动机构和螺旋桨等丰富的状态信息,可作为船舶推进装置状态监测和故障诊断的信息源。

近年来,国内外学者对船舶主机瞬时转速进行了大量的研究和试验,主要集中在利用飞轮端瞬时转速波动信号进行柴油机的故障诊断。程利军[1]提出对不同工况、不同转速情况下瞬时转速信号的变化规律进行分析,提取相关特征参数来诊断柴油机各缸工作不均匀性故障。高志龙[2]结合瞬时转速与缸体振动信号,准确识别单缸失火故障和故障缸定位。胡义、杨建国等[3-4]采用基于柴油机瞬时转速的混合诊断方法,结合低阶角振动幅值进行柴油机气缸压力故障诊断和故障缸定位。Roger Johnsson[5]利用瞬时转速、机体振动以及径向基神经网络技术,对气缸压力信号进行了重构。P.Charles等[6]通过对16缸和24缸柴油机曲轴的瞬时角速度进行快速傅里叶变换,得到柴油机瞬时角速度频谱图,通过分析该频谱图来判定柴油机燃烧状况。总的看来,国内外研究者大都是通过采集柴油机飞轮端的瞬时转速来提取特征参数,达到对柴油机故障诊断的目的[7-9],很少考虑到螺旋桨工作状态对推进轴系瞬时转速的影响。

本文以上海海事大学自动化机舱6S35ME-B9船用柴油主机和“育明”轮推进轴系为研究对象,对推进轴系不同位置的瞬时转速进行测试和分析,证实了船舶主机飞轮端的瞬时转速受螺旋桨的影响较小,可以反映柴油机各缸的燃烧状态,也验证了尾轴的瞬时转速可以反映螺旋桨的工作状态,为基于瞬时转速信号的船舶推进装置故障诊断提供了依据。

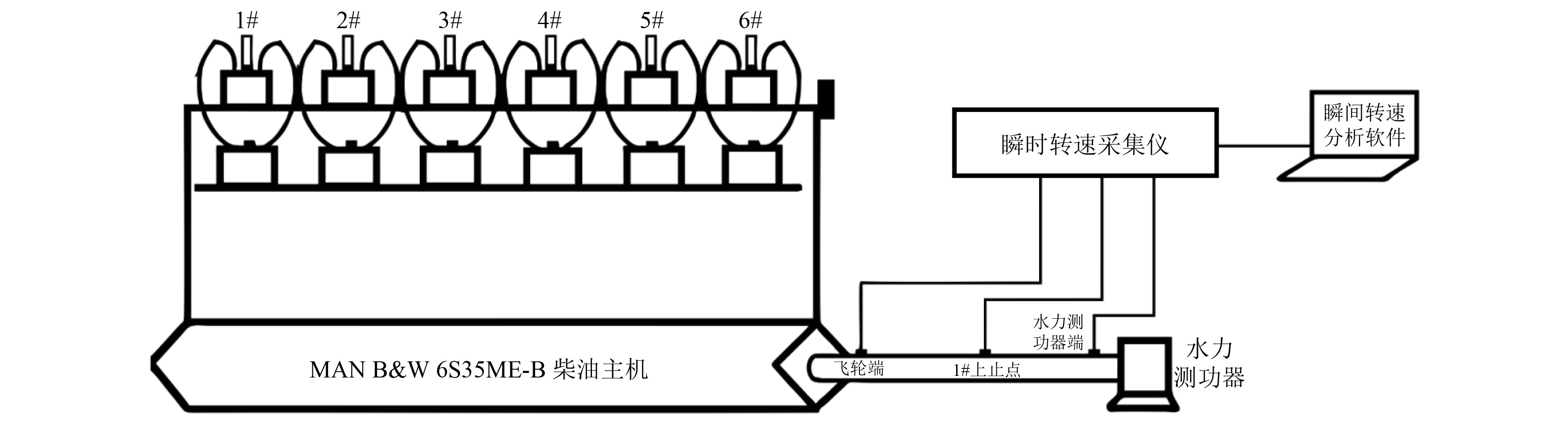

1 轴系瞬时转速测试系统测试系统主要由磁电式传感器、数据采集卡、信号调理电路、USB通信接口和PC机组成,磁电式传感器固定在轴系测速齿盘旁,单通道采样频率为45 kHz。磁电式传感器将采集到的电压信号经模数转换器转换成数字信号,然后经信号调理电路的放大、差分和滤波等处理,由USB通信接口电缆传给PC机。同时采集上止点信号作为判断推进轴系转动周期的标志信号。在自动化机舱分别测试柴油主机飞轮端和水力测功器端的瞬时转速,以及1#缸上止点信号,瞬时转速测试系统及传感器布置如图1和图2所示。在“育明”轮分别测试柴油主机飞轮端和尾轴段的瞬时转速以及1#缸上止点信号。

|

图 1 轴系瞬时转速测试系统 Fig. 1 Instantaneous rotating speed testing system |

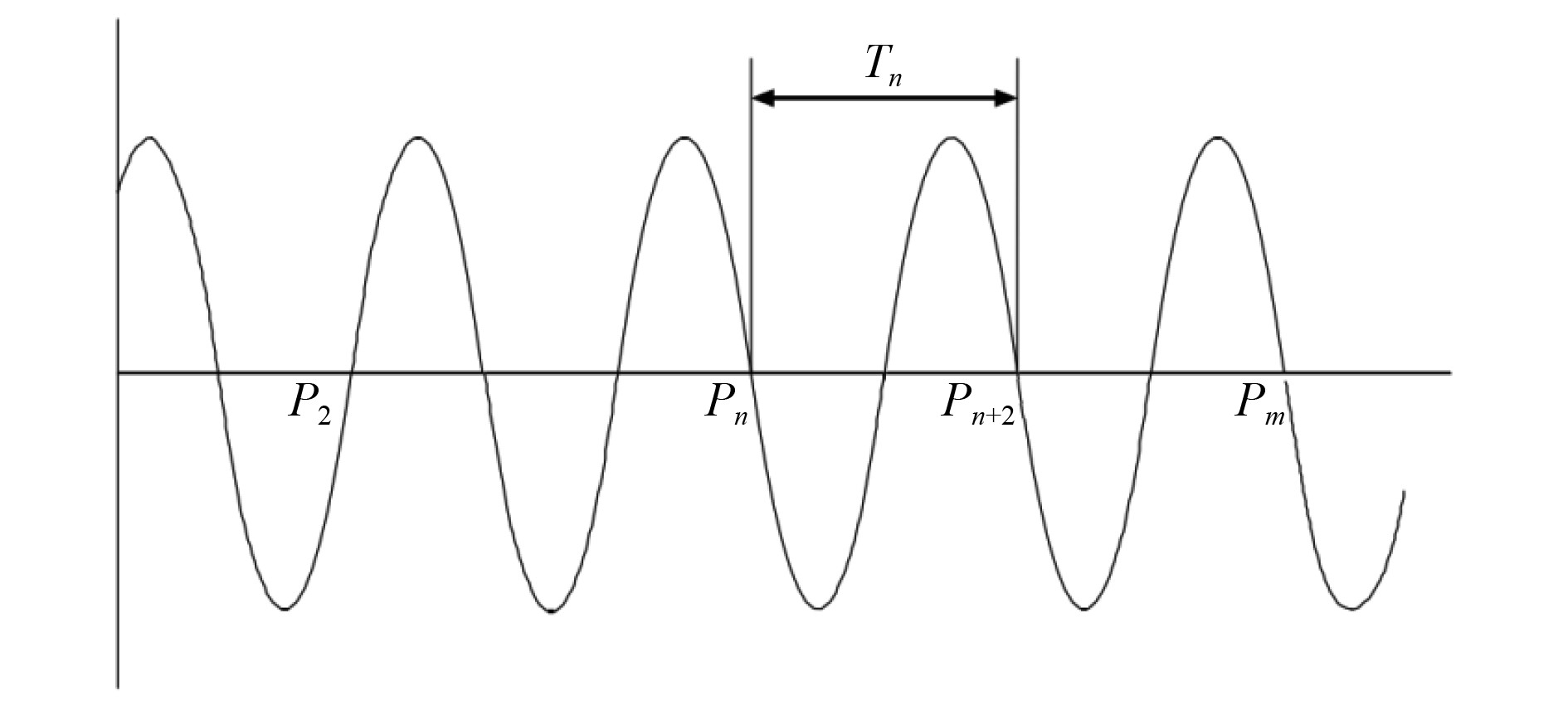

将磁电式传感器正对着轴系上的测速齿盘安装。随着轴系的转动,测速齿盘轮齿的齿顶与齿底依次经过磁电式传感器,利用产生的磁通量不均匀感应出近似正弦信号的电压信号。该原始模拟电压信号经A/D转换器转换后,得到一系列数字电压信号时间序列值{x1,x2,x3 …xi,…,xn},其中某些点会落在对应的零值点序列{…xj-1、xj 、xj+1 …}上。

对于没有落在对应零值点序列中的绝大多数点,采用零点法计算处理。通过最靠近xj的2个采样点xj-1和xj+1连线,计算连线与横轴的交点,即近似为该处的零值点Pj。

当满足

| $ {P_j} = j - 1 + \frac{{\left. {\left| {{x_{j - 1}}} \right.} \right|}}{{\left. {\left| {{x_{j - 1}}} \right.} \right| + \left. {\left| {{x_{j + 1}}} \right.} \right|}} = j - 1 + \frac{{{x_{j - 1}}}}{{{x_{j - 1}} - {x_{j + 1}}}} 。$ | (1) |

按式(1)分别求出零值点序列{P1,P2,…,Pm},如2所示。

|

图 2 零点法求瞬时转速示意图 Fig. 2 Schematic diagram of the zero-pole method for instantaneous speed calculation |

设齿盘的总齿数为Z,计数时钟的周期为T,则第n个分度时的瞬时转速[10]:

| $ n = \frac{{60}}{{[ZT({P_{n + 2}} - {P_n})]}} 。$ | (2) |

由此,可计算得到推进轴系瞬时转速序列{n1,n2,…nm-1}。

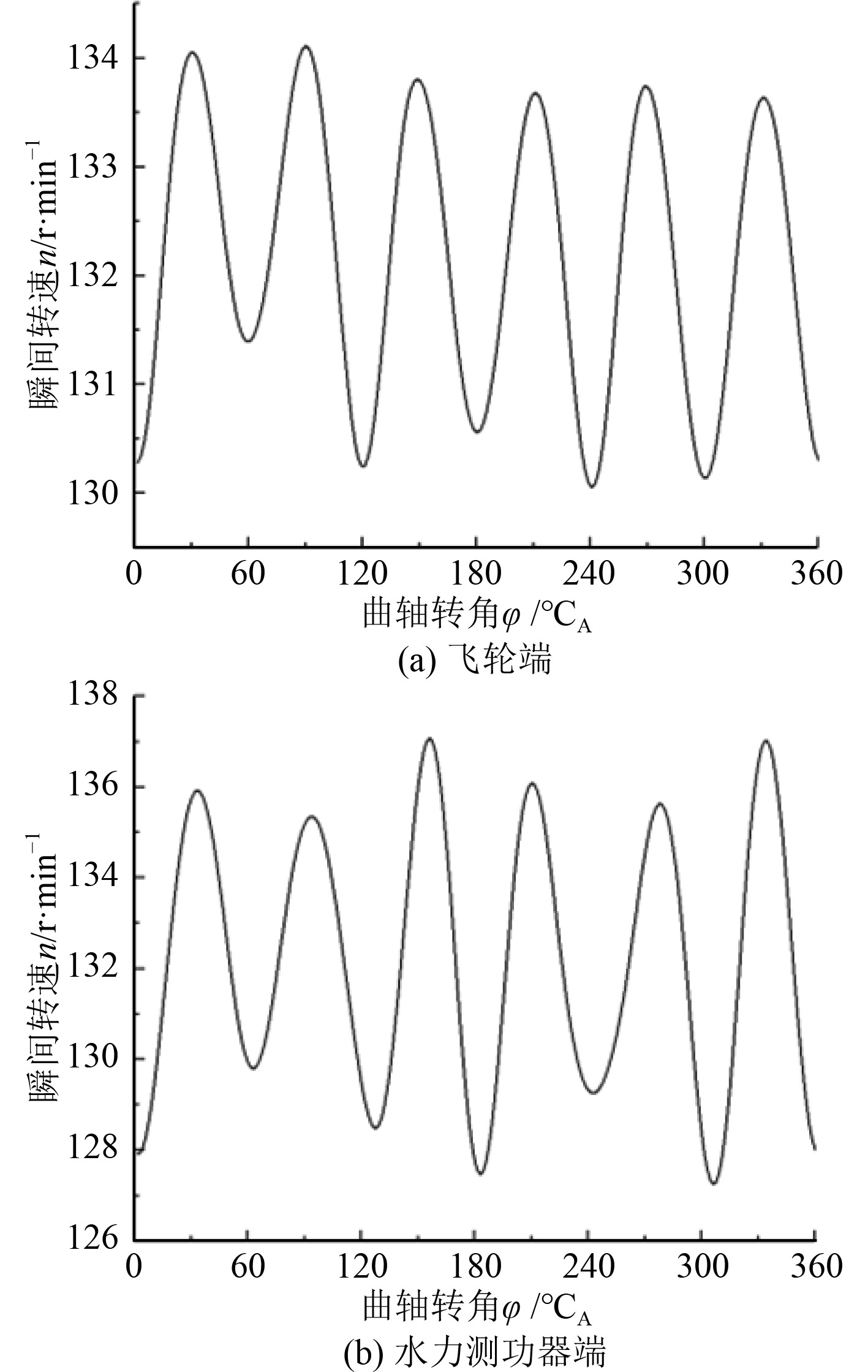

2 自动化机舱试验数据分析试验以6S35ME-B9型柴油机为研究对象,分别测取了柴油机在25%,50%,78%,90%正常状态下的瞬时转速信号。在对原始信号进行数字滤波、齿平均、整周期平均后得到瞬时转速时域波形,78%和25%两个工况下正常状态的瞬时转速如图3和图4所示,图中各波峰从左到右的顺序为4-2-6-1-5-3。对其进行相应的快速傅里叶变换后得到对应的频谱图如图5和图6所示。

|

图 3 78%工况下主机飞轮端和水力测功器端的轴系瞬时转速波形 Fig. 3 Shaft instantaneous rotating speed waveform at main engine flywheel and dynamometer under 78% engine load |

从图3和图4可以看出,由于水力测功器距离主机只有2.0 m左右,水力测功器端的转速波形变化在时间相位上与飞轮端基本一致。正常状态下一个工作循环内瞬时转速波形都有6个明显的波峰,分别对应于6缸的燃气爆发冲击。但在25%工况下水力测功器端转速波形有了明显不同,其一个周期内的转速波动次数是飞轮端转速波动次数的2倍。这主要是由于水力测功器侧壳与测功器飞轮凹坑之间存在强烈的水涡流,对推进轴系产生较强的扰动冲击作用,使水力测功器端瞬时转速的波动幅值较飞轮端处更大。

|

图 4 25%工况下主机飞轮端和水力测功器端的轴系瞬时转速波形 Fig. 4 Shaft instantaneous rotating speed waveform at main engine flywheel and dynamometer under 25% engine load |

从图5和图6可以看出,转速频谱中主要成分在6.0谐次处,但由于各缸做功不是绝对均匀,还有其它一些相对较小的谐次峰值。由于内部的水涡流作用,水力测功器端瞬时转速频谱中还存在部分高频分量。特别是在25%工况下,水力测功器轴系端瞬时转速频谱图在基频的6倍、12倍频处出现较大幅值,这是因为测量时水力测功器出现了功率吸收不稳定故障,2个叶轮的水力测功器,合成了一个12倍频的振幅矢量,导致瞬时转速出现二次波动。

|

图 5 78%工况下主机飞轮端和水力测功器端的轴系瞬时转速频谱 Fig. 5 Shaft instantaneous speed spectrum at main engine flywheel and dynamometer under 78% engine load |

|

图 6 25%工况下主机飞轮端和水力测功器端的轴系瞬时转速频谱 Fig. 6 Shaft instantaneous speed spectrum at main engine flywheel and dynamometer under 25% engine load |

试验结果证明,自动化机舱的柴油主机飞轮端的瞬时转速受水力测功器的影响较小,主要反映柴油机各缸的燃烧状况,而水力测功器端的瞬时转速既受到主机的影响,也受到测功器的影响,这也证明了可以利用水力测功器端的转速波动特性和频率特性来判断主机负载的不稳定故障。

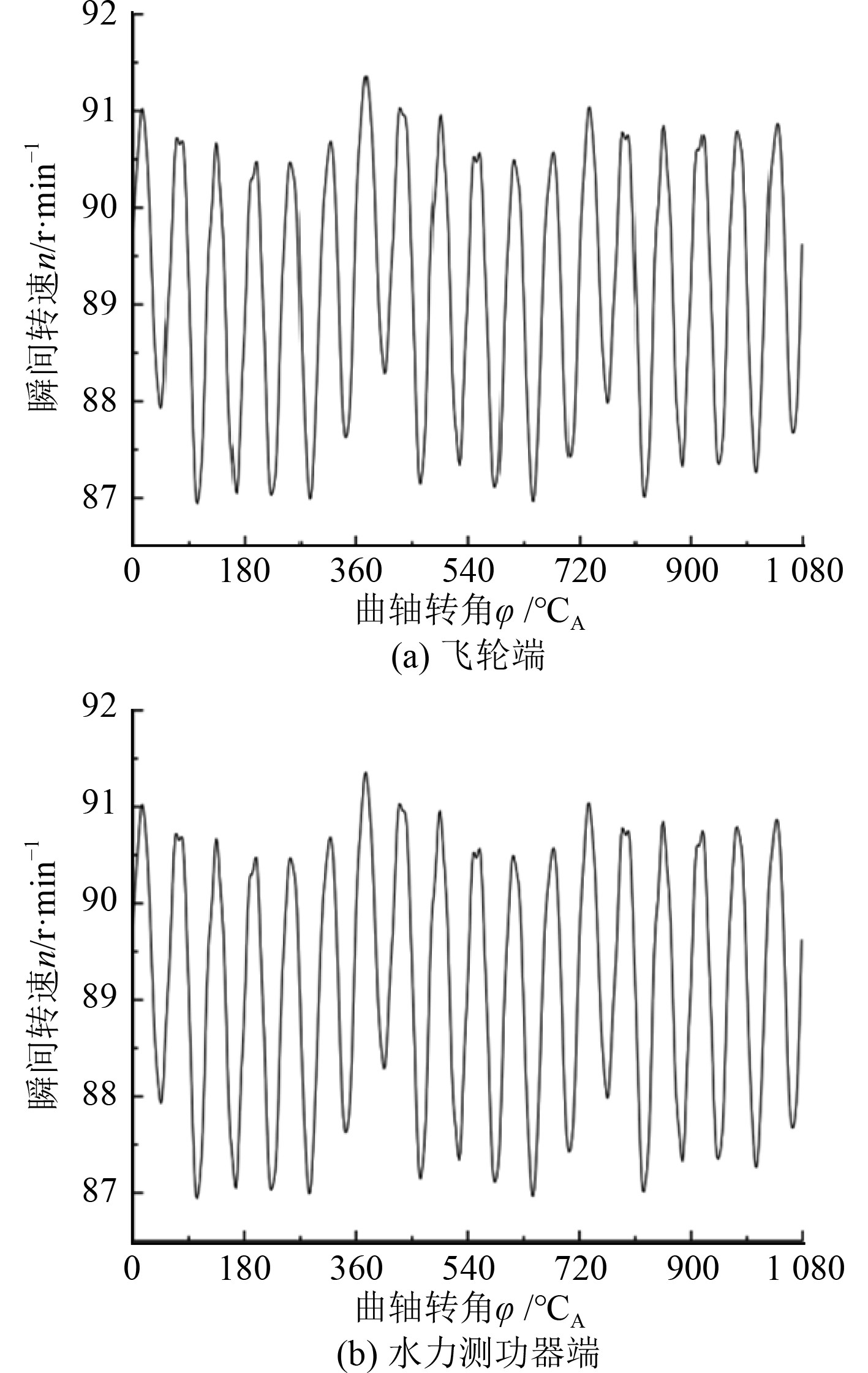

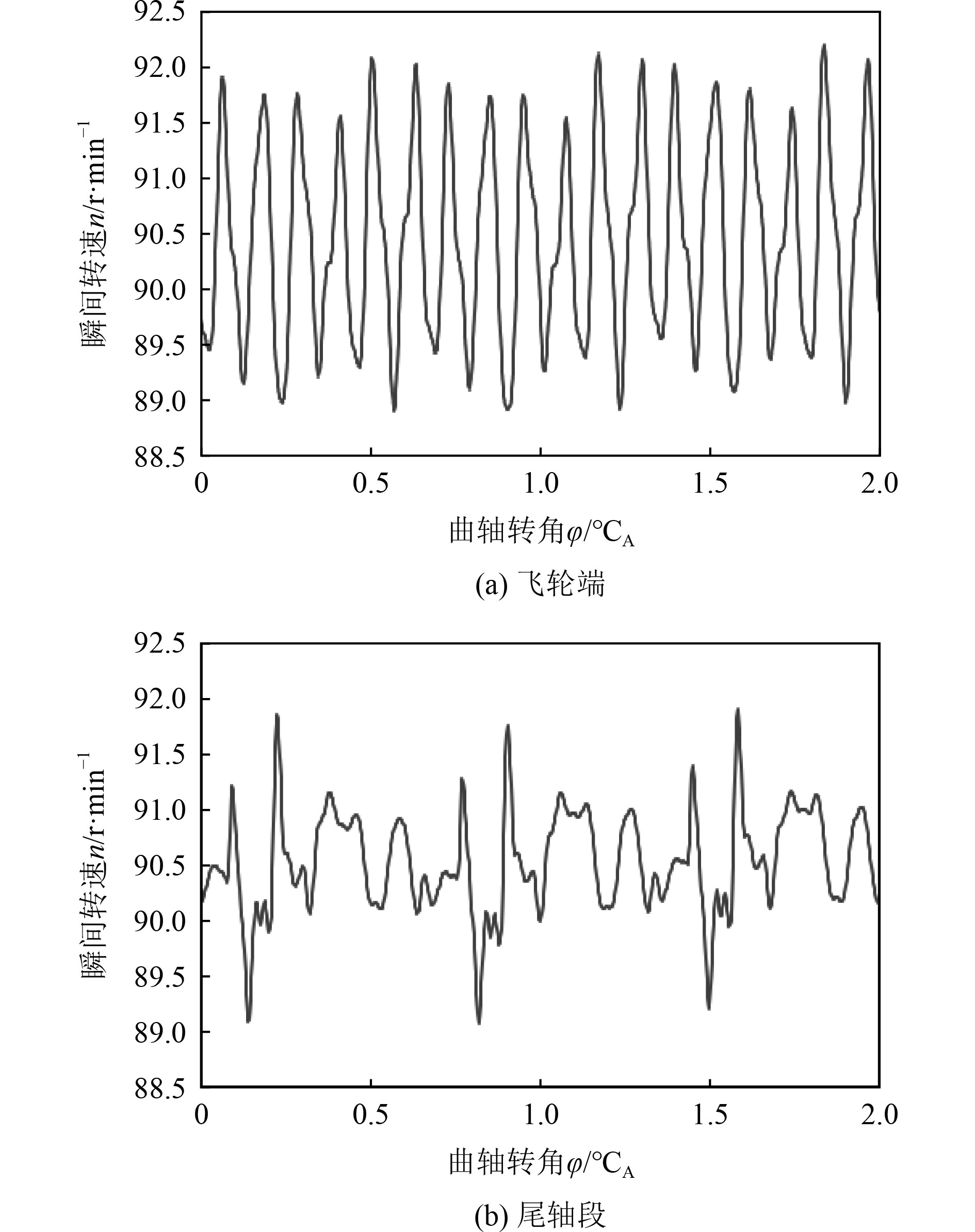

3 “育明”轮实习船试验数据分析该船主机型号是6S50ME-C8,发火顺序为1-5-3-4-2-6,配有1部四叶定距桨。分别在主机正常工况65%,57%,44%,30%,11%负荷下测取柴油主机飞轮端和轴系尾轴段的瞬时转速及1#上止点信号。在对原始信号进行数字滤波、齿平均、整周期平均后得到瞬时转速时域波形,115 r/min,65%负荷和90 r/min、30%负荷2个工况下正常状态的瞬时转速如图7和图8所示。图中含有3个周期的瞬时转速,各瞬时转速波峰从左到右的顺序为4-2-6-1-5-3,分别对应于各缸的缸内燃烧压力波。

|

图 7 115 r/min、65%负荷工况下主机飞轮端和尾轴段的轴系瞬时转速 Fig. 7 Shaft instantaneous speed waveform at main engine flywheel and tail shaft under 65% engine load |

|

图 8 90 r/min,30%负荷下工况下主机飞轮端和尾轴段的轴系瞬时转速 Fig. 8 Shaft instantaneous speed waveform at main engine flywheel and tail shaft under 30% engine load |

从图7和图8可以看出,由于尾轴段距离主机飞轮较远,特别是在中间轴系安装有弹性联轴器,尾轴段的转速波形与主机飞轮端差别较大。飞轮端一个工作循环内瞬时转速波形都有6个明显的波峰,而尾轴段的瞬时转速并没有出现6个明显的波峰,说明尾轴段的转速波形受主机的影响较小,受螺旋桨的影响更大,因此可以利用尾轴段的瞬时转速信号监测船舶螺旋桨的工作状态。

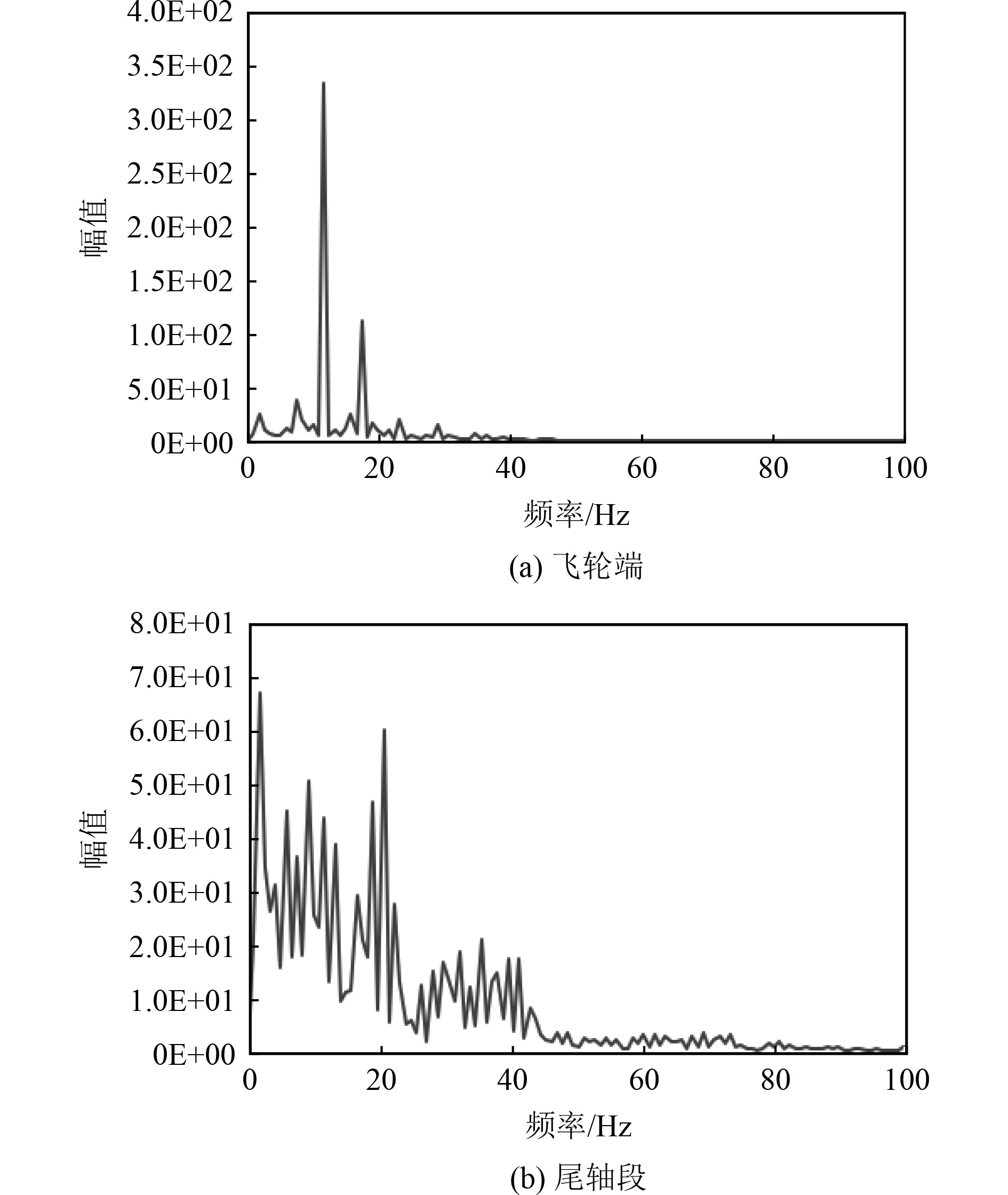

对各轴段瞬时转速再进行快速傅里叶变换后,得到对应的频谱图如图9和图10所示。

|

图 9 115 r/min,65%负荷工况下主机飞轮端和尾轴段的轴系瞬时转速频谱 Fig. 9 Shaft instantaneous speed spectrum at main engine flywheel and tail shaft under 65% engine load |

|

图 10 90 r/min,30%负荷工况下主机飞轮端和尾轴段的轴系瞬时转速频谱 Fig. 10 Shaft instantaneous speed spectrum at main engine flywheel and tail shaft under 30% engine load |

可以看出,飞轮端的转速频谱与尾轴段的转速频谱有很大的不同。115 r/min工况的飞轮端的转速频谱峰值分别出现在11.5 Hz(6倍频)、17.25 Hz(9倍频);90 r/min工况的转速频谱峰值分别出现在9.0 Hz(6倍频)、13.5 Hz(9倍频)、22.5 Hz(15倍频)。可见,各工况下飞轮端的瞬时转速频谱主要成分在6.0倍频处,但还有其他一些相对较小的谐次峰值,柴油机各缸做功均匀度随柴油机负荷的降低而有所增大,与自动化机舱测取的结果相似,可以用9倍频处幅值与6倍频处幅值之比来表征柴油机各缸做功均匀性。比值越低,柴油机做功越均匀。尾轴段的转速频谱峰值较多,115 r/min工况的转速频谱峰值分别出现在1.9 Hz(1倍频)、7.7 Hz(4倍频)、19.2 Hz(11倍频),90 r/min工况的转速频谱峰值分别出现在1.5 Hz(1倍频)、6.0 Hz(4倍频)、21.1 Hz(11倍频),进一步说明尾轴段的瞬时转速受主机的影响较小,主要受螺旋桨的影响。

试验结果表明,远洋船舶的柴油主机飞轮端的瞬时转速受螺旋桨的影响较小,可以反映柴油机各缸的燃烧状况。而尾轴段的瞬时转速受主机的影响较小,主要是由于尾轴距离主机较远,特别是当轴系安装有弹性联轴器时,轴系的柔性足够可以消减来自主机的扰动,这也证明可以利用尾轴段瞬时转速的转速波动特性和频率特性来判断螺旋桨的工作状态。

4 结 语自动化机舱实验室和远洋船舶的主机飞轮端瞬时转速受负载的影响较小,可以用来监测柴油机各缸的燃烧状态,特别是对于轴系较长的远洋船舶。水力测功器端的瞬时转速会受到主机的一定影响,而船舶尾轴段的瞬时转速受主机的影响较小,特别是安装有弹性联轴器的轴系。因此,可以利用船舶推进轴系尾轴段瞬时转速的转速波动特性和频率特性来监测螺旋桨的工作状态。建议在实船上分别在主机飞轮端和尾轴段安装2套瞬时转速传感器,同时监测主机缸内燃烧状态和螺旋桨的工作状况。

| [1] |

程利军, 张英堂, 李志宁, 等. 基于瞬时转速的柴油机各缸工作均匀性在线监测方法研究[J]. 噪声与振动控制, 2011, 31(6): 183-187. CHENG Li-jun, ZHANG Ying-tang, LI Zhi-ning, et al. Online monitoring of cylinder-to-cylinder uniformity in diesel engine based on instantaneous rotational speed [J]. Noise and Vibration Control, 2011, (6): 183-187. |

| [2] |

高志龙, 霍柏琦, 唐松林, 等. 根据瞬时转速与冲击信号诊断柴油机故障的方法[J]. 噪声与振动控制, 2016, 36(4): 156-160+182. GAO Zhi-long, HUO Bai-qi, TANG Song-lin, et al. Study on fault diagnosis method for diesel engines based on instantaneous speed and impact signal[J]. 2016, 36(4): 156-160+182. |

| [3] |

HU Yi, ZHOU Rui-ping, YANG Jian-Guo. Research on the fault diagnosis technology of diesel engine based on the instantaneous-speed[J], Key Engineering Materials, 2009, 413: 547-552.

|

| [4] |

YANG Jian-Guo, PU Li-Jun, WANG Zhi-Hua. Fault detection in a diesel engine by analysing the instantaneous angular speed[J]. Mechanical Systems and Signal Processing, 2001, 15(3): 549-564. DOI:10.1006/mssp.2000.1344 |

| [5] |

ROGER J. Cylinder pressure reconstruction based on complex radial basis function networks from vibration and speed signals[J]. Mechanical Systems and Signal Processing, 2006, 20(8): 1923-1940. DOI:10.1016/j.ymssp.2005.09.003 |

| [6] |

CHARLES P, SINHA K J, GU F, et al. Detecting the crankshaft torsional vibration of diesel engines for combustion related diagnosis[J]. Sound and Vibration, 2009, 321: 1171-1185. DOI:10.1016/j.jsv.2008.10.024 |

| [7] |

刘世元, 杜润生, 杨叔子. 利用神经网络诊断内燃机失火故障的研究[J]. 内燃机学报, 1999(01): 70-73. LIU Shi-yuan, DU Run-sheng, YANG Shu-zi, Fault diagnostics for internal combustion engines using flywheel speed fluctuations and neural networks[J], Transactions of CSICE, 1999(01): 70-73. |

| [8] |

CHANG Y, HU Y H. Monitoring and fault diagnosis system for the diesel engine based on instantaneous speed[J]. Computer and Automation Engineering, 2010, 780-783. |

| [9] |

牛晓晓, 王贺春, 李旭, 等. 基于神经网络的柴油机性能预测模型优化[J]. 内燃机学报, 2018, 36(6): 561-568. NIU Xiao-xiao, WANG He-chun, LI Xu, et al. Optimization of diesel engine responses prediction model based on neural network[J]. Transactions of CSICE, 2018, 36(6): 561-568. |

| [10] |

胡光忠. 船舶推进轴系瞬时转速的测试及诊断应用 [D]. 上海: 上海海事大学, 2020.

|

2022, Vol. 44

2022, Vol. 44