2. 海军装备部驻上海地区军事代表局,上海 201206

2. Shanghai Bureau of Naval Armaments Department, Shanghai 201206, China

船用燃气轮机通常安装在一个密封的箱装体内,用以满足船总体对燃气轮机的隔热、消声和减振等指标要求。由于燃气轮机表面散热量高,为避免热量积聚对箱装体内部设备和外部机舱工作人员产生不利影响,通常将燃气轮机排气管与箱装体的连接段设计为排气引射的型式,并在箱装体顶部开设冷却孔连通舷外空气,利用燃气轮机的排气动能引射外部空气,从而带走箱装体内部的热量。

对燃气轮机排气引射的研究目前主要集中在引射段结构设计和箱装体冷却结构设计2个方面。汤明玉等[1]通过排气引射试验,提出了引射段几何参数的选取原则及其最佳值范围;李东明等[2]研究了引射系数受引射段结构的影响程度及引射段内的气流参数分布;王忠义[3]通过数值模拟和实验研究,提出引射段结构参数与引射性能间的变化规律;张智博等[4]通过对燃气轮机箱装体内部冷却通道的数值模拟,提出箱装体冷却结构的优化方案。

燃气轮机排气引射的效果反映为引射系数,即引射冷却空气量与排气量的比值。上述学者的研究表明,引射段的结构是决定引射系数的主要因素,但均未对排气管路的总体尺寸和结构布局对引射效能的影响开展研究。本文以实船布置环境下的燃气轮机排气管路引射效能为研究对象,开展某船用燃气轮机排气引射数值仿真,提出以提高引射系数为目的排气管路总体尺寸和结构布局改进方向。

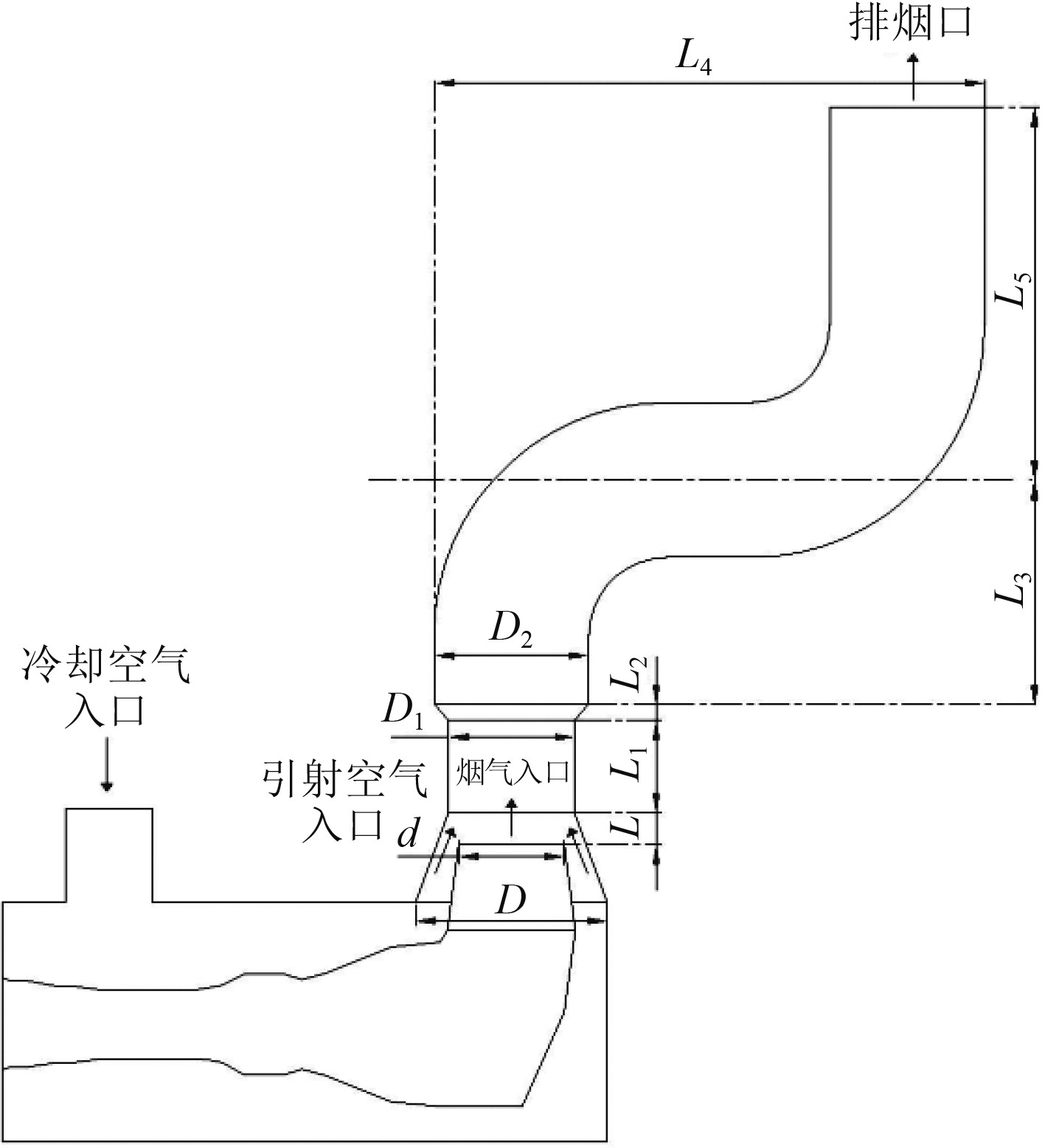

1 排气管的几何尺寸船用燃气轮机排气管的典型布置结构如图1所示。箱装体出口的一段管路呈典型的拉法尔管结构型式,通常称为引射段,其主要几何尺寸为:燃机排气蜗壳喷口直径d,被引射空气入口直径D,喷口与混合段入口距离L,混合段长度L1,混合段直径D1,扩压段长度L2,扩压段出口直径D2。研究表明,存在使引射系数最佳的喷口与混合段入口距离Lopt和混合段直径D1opt[1]。

|

图 1 排气管的几何尺寸 Fig. 1 The geometrical dimensions of exhaust pipe |

由于燃气轮机驱动螺旋桨的轴系不宜过长,燃气轮机一般布置在船尾部机舱区域,而排气烟囱布置时,考虑到某型船上层建筑靠船尾设计时空间受限,以及船重心不宜向船尾偏置等因素,烟囱通常布置在中尾部区域。因此,燃气轮机在机舱的布置位置与烟囱的位置存在船长方向的偏移。引射段后排气管的主要几何尺寸为:扩压段出口距第一个弯头长度L3,第一个弯头后长度L4,第二个弯头后长度L5。

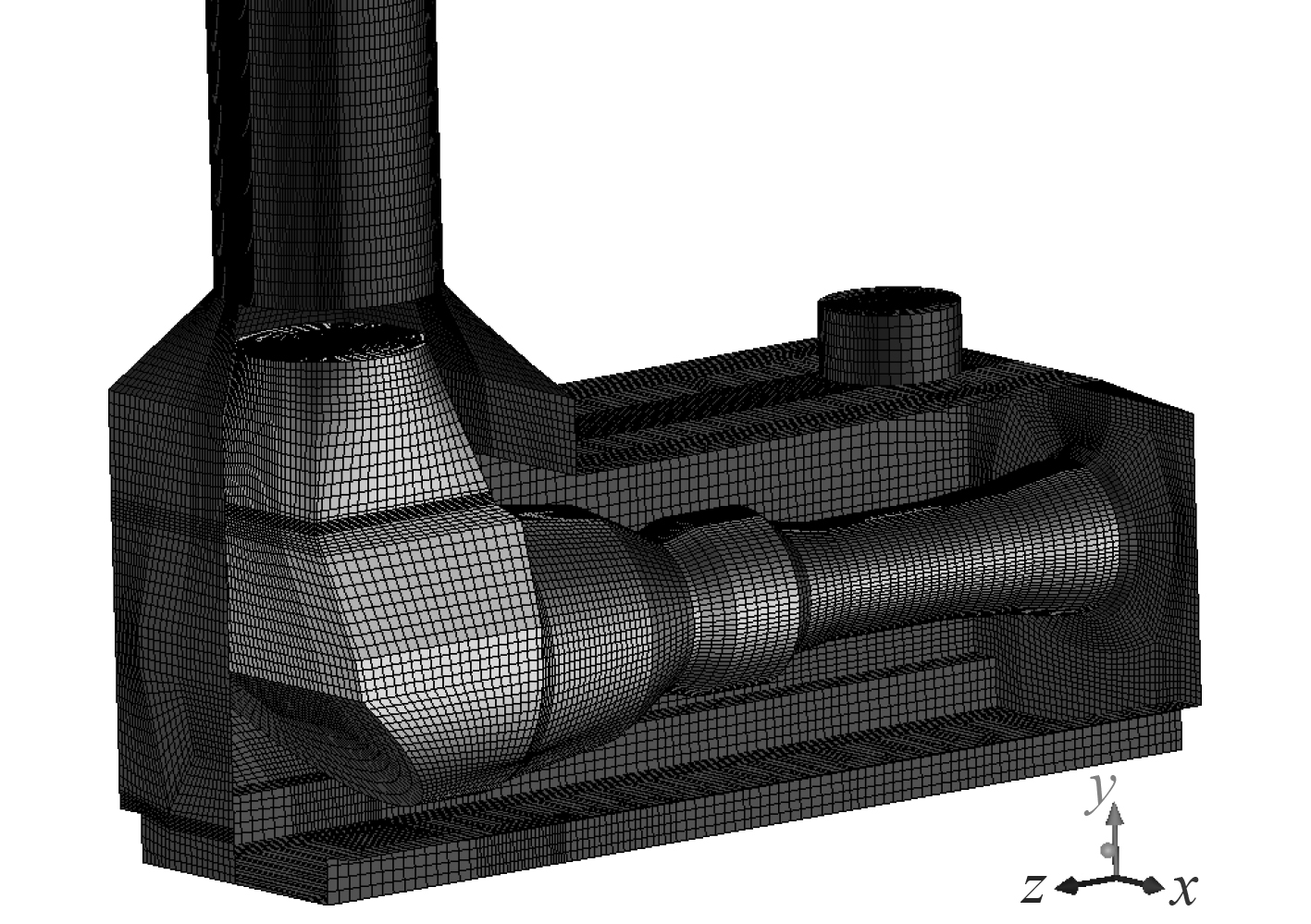

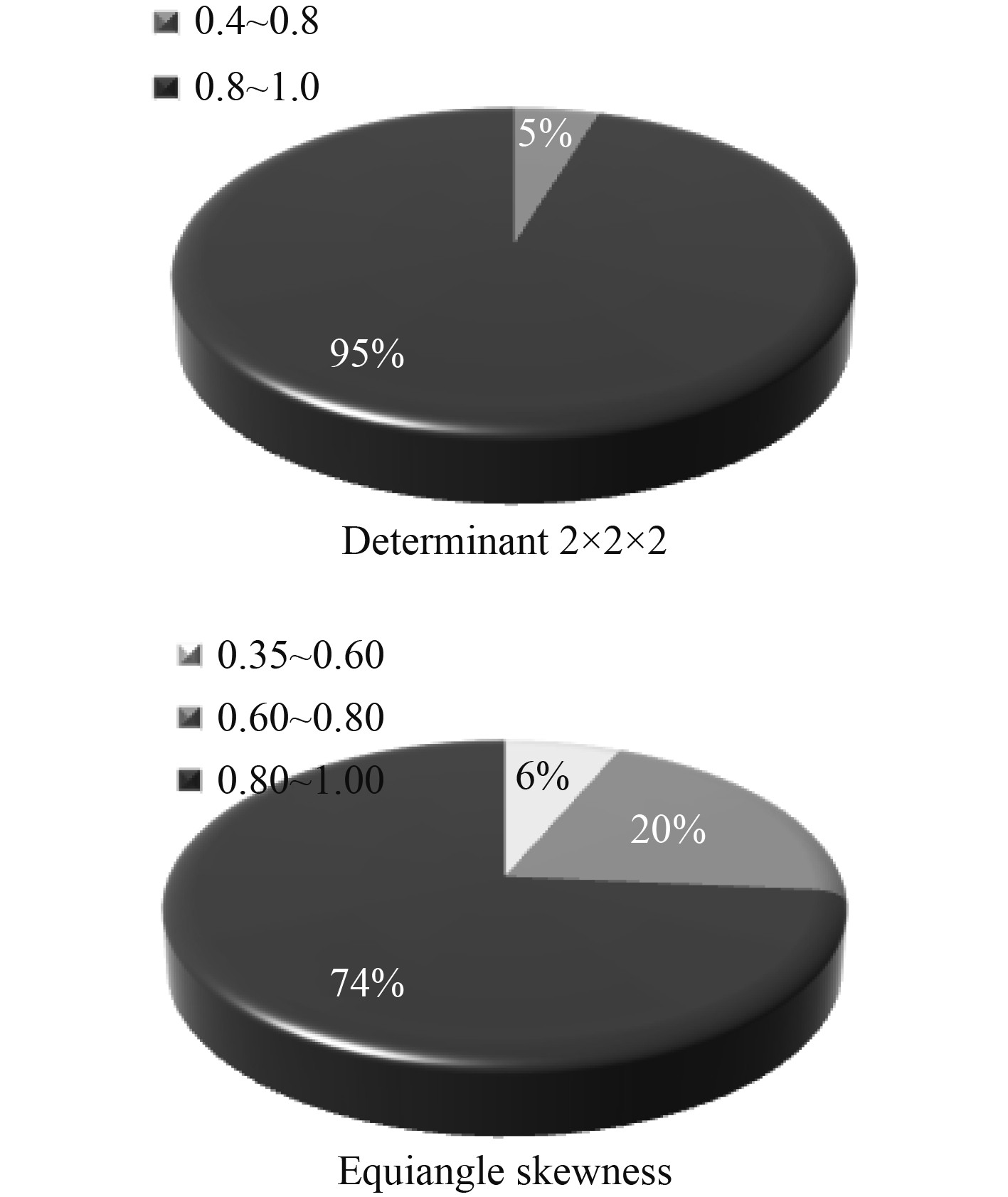

2 数值仿真方法 2.1 计算对象与网格划分计算域为某船燃气轮机箱装体及排气管布置方案,采用UG软件对燃气轮机内的三维流体域进行建模,其中排气管的初始尺寸参数如表1所示。采用ICEM对计算域进行全六面体结构化网格划分,生成网格如图2所示。网格Determinant

|

|

表 1 燃气轮机排气管初始尺寸数据 Tab.1 The initial dimensions of gas turbine exhaust pipe |

|

图 2 计算域网格划分 Fig. 2 Meshing of computing domain |

|

图 3 网格质量分布 Fig. 3 Grid mass distribution |

将燃气轮机排气蜗壳出口的烟气与被引射空气视为2种可互溶且物性参数不同的流体,烟气和空气的密度及粘度等物性参数设定为随温度变化的变量。根据某型船用燃气轮机额定工况,设定边界条件[5]如表2所示。

|

|

表 2 边界条件 Tab.2 The boundary conditions |

采用三维数值仿真软件Fluent进行数值仿真,使用基于压力求解器,Mixture多相流模型、Standard k-ε湍流模型配合Scalable壁面函数,Simple算法配合2阶离散格式(其中压力、动量、能量等采用2阶迎风格式,体积分数采用QUICK格式)[6]对燃气轮机排气引射效能进行稳态仿真,各项收敛残差指标均不高于10−5。

2.4 网格无关性验证由于计算模型较为复杂,为排除网格数量对计算精度的影响,根据Richardson外推法[7],采用不同细分程度生成了网格尺度比例基本一致的5套网格,网格数量分别为20万、35万、62万、116万、209万,并计算相同边界条件下每套网格模型的排气引射系数,采用Richardson外推法计算得到相邻网格尺度排气引射系数计算值的相对误差:

| $ {{\epsilon}}={{(R_{n+1}-R_n)/R_{n+1}}}。$ |

式中:R为排气引射系数计算值;n为相邻网格尺度计算模型序号

当

|

|

表 3 不同细分程度网格计算误差对比 Tab.3 Comparison of grid calculation errors with different subdivisions |

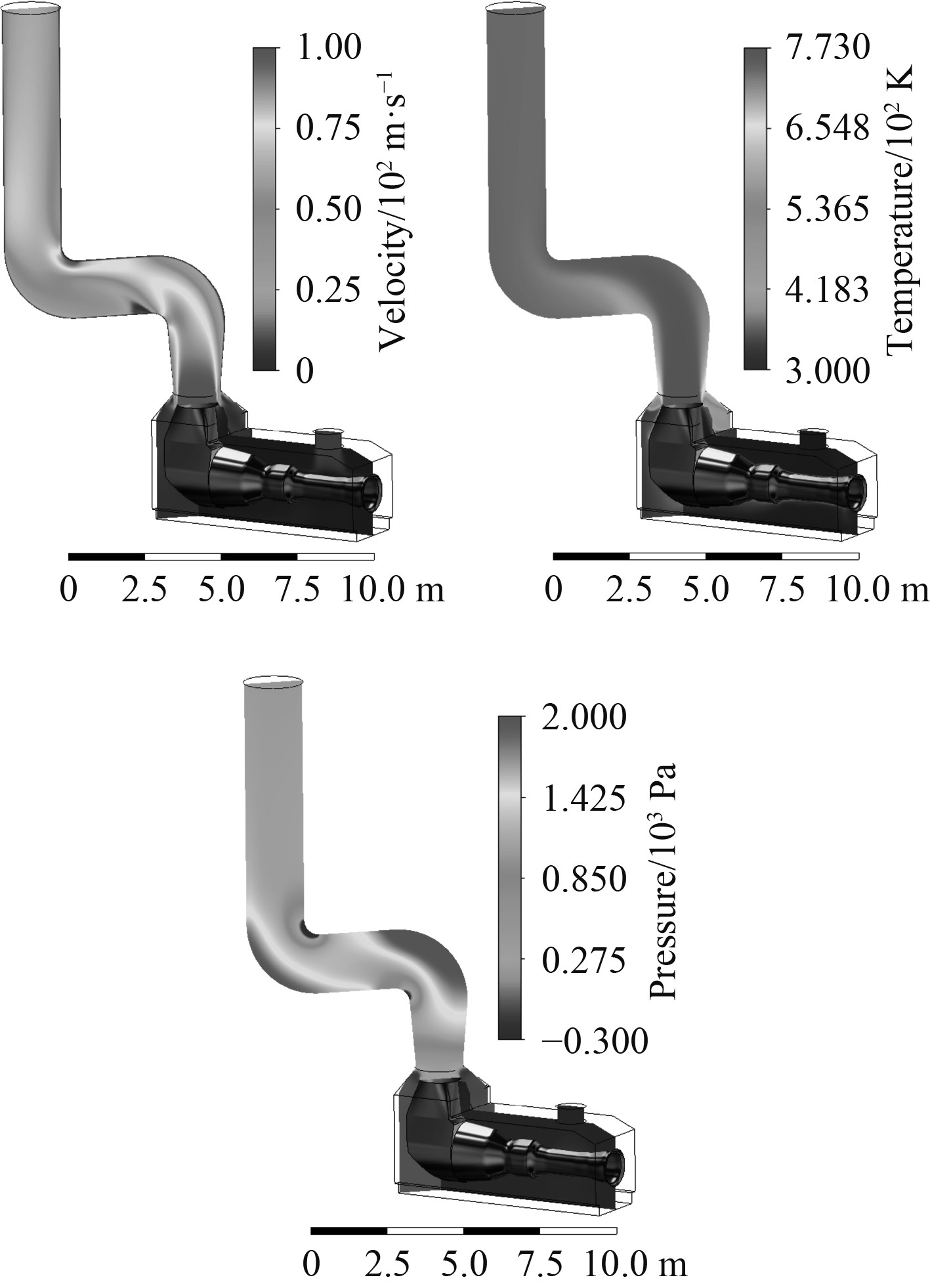

根据上述数值仿真方法,针对表1的排气管初始尺寸方案开展仿真,仿真结果如图4所示。

|

图 4 初步设计方案排气管路仿真结果 Fig. 4 Simulation results of the preliminary design of exhaust pipe |

可以看出,近500℃的高温烟气从燃气轮机的排气蜗壳高速排出,带动箱装体内空气从引射空气入口进入排气管。排气蜗壳截面高温烟气流速约126 m/s,引入的冷却空气流速约19 m/s,折合冷却空气流量约7.2 kg/s。

高温烟气与冷却空气在排气管路流道中呈递进式混合。从混合段L1进入扩压段L2后,烟气与空气开始混合,排气管近管壁面气流温度和速度上升,管路中心高温烟气温度开始降低。经过垂直管段L3后,在第一个管路弯头处高温烟气流向折转,在弯头上部形成局部高压区。在弯头后的横向直管中,冷却空气与高温烟气加速混合,烟气温度进一步降低,流速渐缓。经过第二个弯头后,冷却空气与烟气完全混合,速度场、温度场和压力场分布均匀,最终从排气管出口流出的混合烟气温度约380℃,流速约76 m/s。

仿真结果表明,按照表1参数所示的燃气轮机排气管布置结构,排气引射系数约为9%,引射空气量偏低,不满足该型燃气轮机规定的引射气量(≮10%)要求,排气温度依然较高,存在的优化空间。

4 优化方案分析根据燃气轮机排气管路初步方案的仿真结果,从混合段与扩压段长度比L1/L2、第一段垂直管路长度L3、扩压段后排气管通径D2等3个方面对燃气轮机排气引射效果进行仿真,分析其对引射系数的影响。

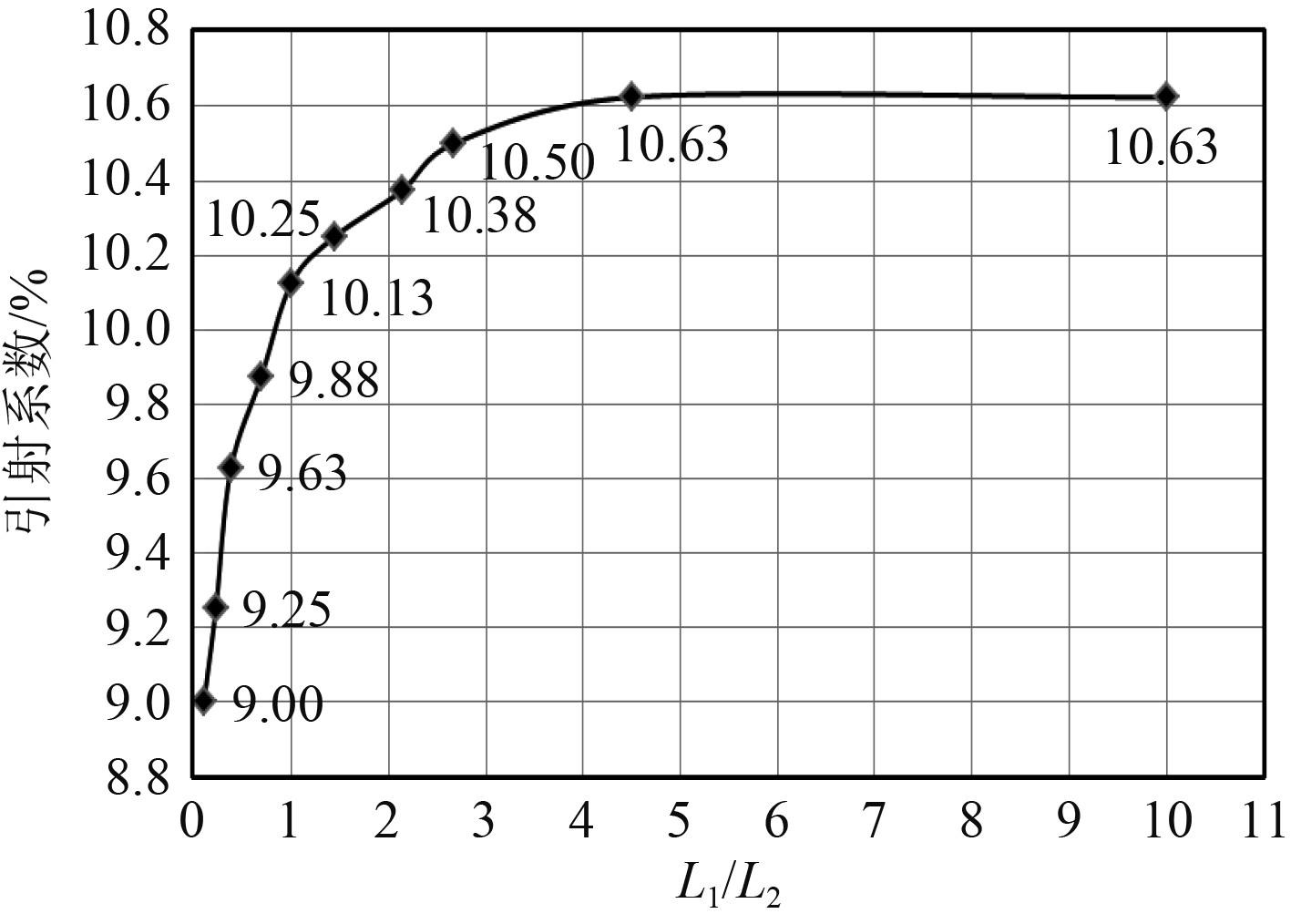

4.1 混合段与扩压段长度比影响分析由于排气管路通径过小,不利于减小燃气轮机的排气阻力,因此考虑混合段与扩压段在总长度2 200 mm不变的情况下,改变混合段与扩压段的长度比,分析对引射空气量的影响。仿真计算10种L1/L2方案,仿真结果如图5所示。

|

图 5 改变L1/L2方案引射系数仿真结果 Fig. 5 The simulation result after changing the eject coefficient of L1/L2 |

可知,随着L1/L2增加,引射系数逐步上升,至L1/L2高于4.0以后,引射系数达到并基本稳定在最大值10.63%。表明引射系数与L1/L2成正比,超过一定值后L1/L2对引射系数的影响降低。

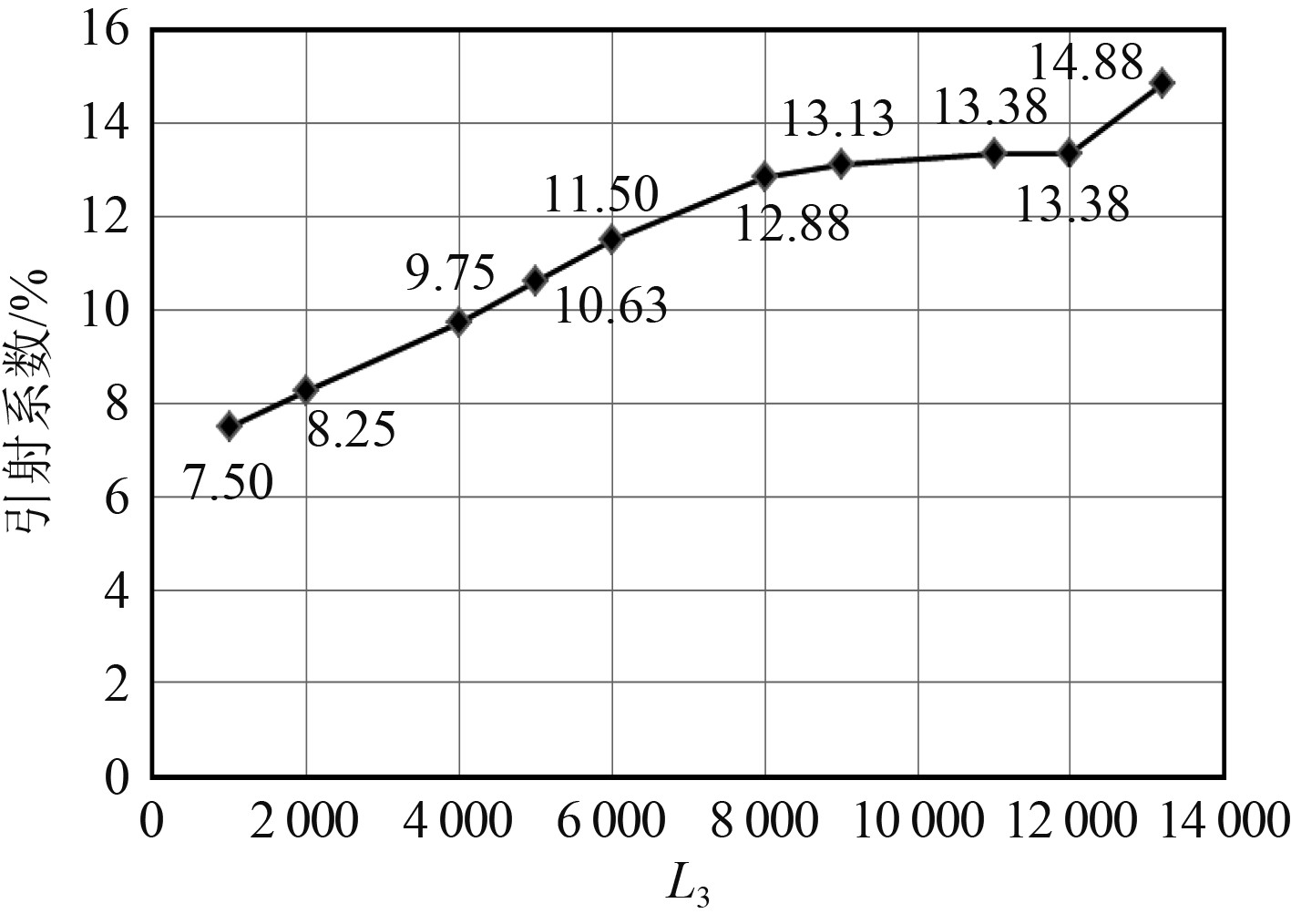

4.2 第一段垂直管路长度影响分析经过扩压段后的第一段垂直管路是高温燃气与冷却空气加速混合区域,混合段的长度限定了排气混合时间,会间接影响引射空气量。考虑燃气轮机排气管路高度方向总长度不变(15 100 mm)的情况下,改变第一段垂直管路长度L3,分析对引射空气量的影响。仿真计算10种L3方案,仿真结果如图6所示。

|

图 6 改变L3方案引射系数仿真结果 Fig. 6 The simulation result after changing the eject coefficient of L3 |

可知,随着L3增加,引射系数逐步上升,当L3高于7 000 mm以后,引射系数增幅减小。最后一个仿真点,是考虑取消第一段垂直管路后的排气横管L4,L3直接延伸到排气管出口,由于高温烟气和引射空气在整个排气管路中不会偏转,避免了形成局部高压,引射系数大幅提高,达到14.88%。仿真结果表明,引射系数与L3长度成正比,但随L3提高而逐步降低。采用全垂直排气管路会大幅提高引射系数,但受船舶总体布置限制,往往难以实现。

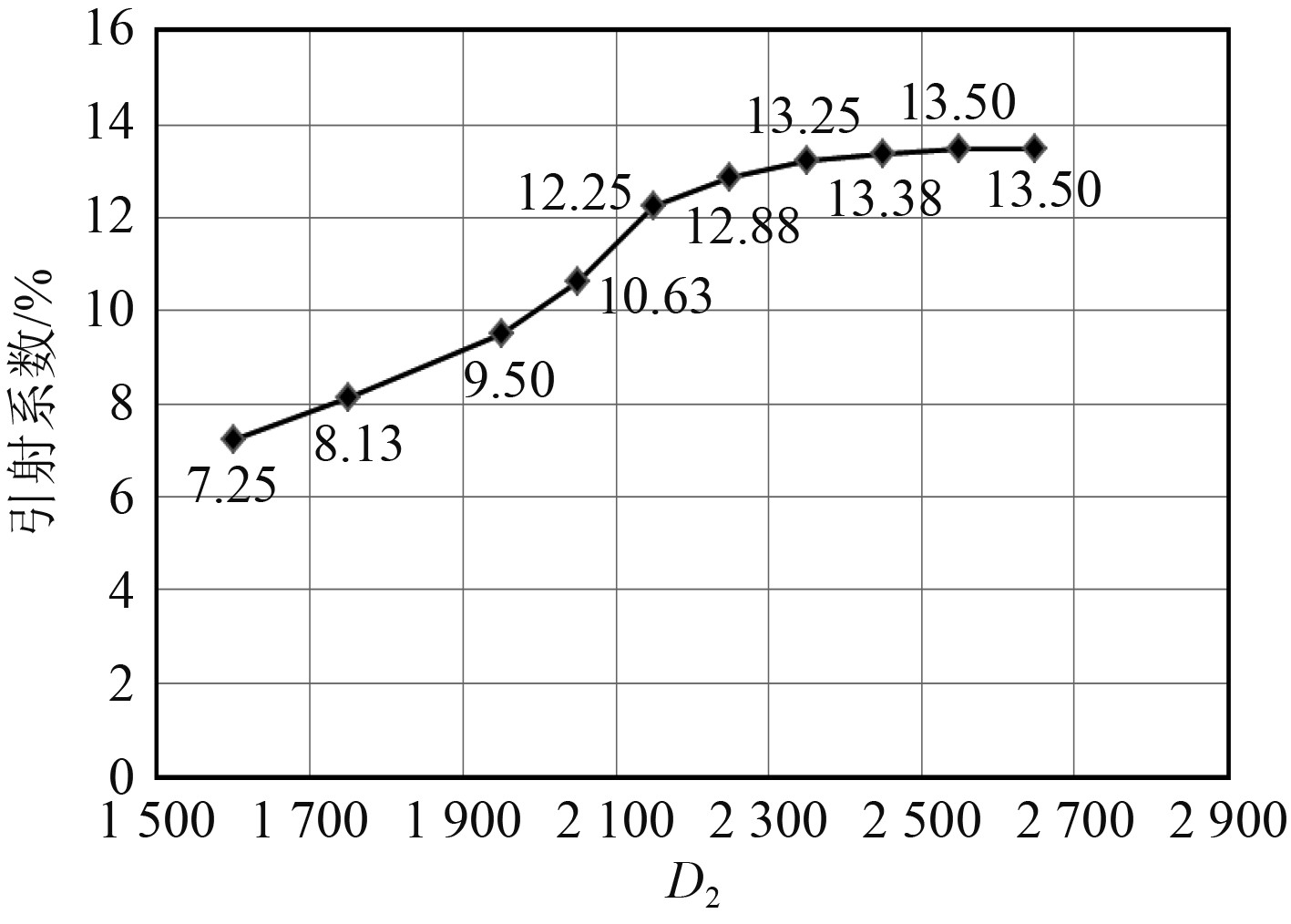

4.3 扩压段后排气管通径影响分析由于高温烟气从排气管中心区域通过,引射冷却空气从管路周边流动,既而与烟气混合,因此扩压段后的排气管路通径决定了高温烟气的混合空间,是影响引射空气量的关键因素。考虑燃气轮机排气管路各管段布局和长度不变的情况下,改变扩压段后排气管通径D2,分析对引射空气量的影响。仿真计算10种D2方案,仿真结果如图7所示。

|

图 7 改变D2方案引射系数仿真结果 Fig. 7 The simulation result after changing the eject coefficient of D2 |

可知,引射系数与D2呈正比关系,当D2大于2 000 mm,引射系数有明显的加速增长趋势,突破10%,当D2大于2 400 mm后,引射系数随D2增幅减小,并逐渐趋于稳定。

4.4 设计方案优化根据仿真分析结果,对表1所示的燃气轮机排气管路初始方案进行优化。

1)优化混合段与扩压段长度比L1/L2

L1/L2增加至4.0以后,引射系数基本提升至稳定值,后续上升幅度很小。同时,继续提高L1/L2后,对排气管路阻力和L1,L2变径管段的施工均有不利影响,因此选择L1/L2等于4.0作为优化后的混合段与扩压段长度比。

2)优化第一段垂直管路长度L3

燃气轮机排气管路初始方案中,L3管段垂直延伸至机舱双层底上一层甲板后折转连接L4横向管段。为提升引射系数,将L3管段垂直延伸至机舱双层底上二层甲板后再连接L4管段,此时L3管段长度增加至6 000 mm。根据图6仿真结果,可将引射系数提升至10%以上,为避免排气管路,特别是L4横向管段占用机舱外空间,影响上层建筑布局,因此,优化方案中L3至6 000 mm不再继续增加。

3)优化扩压段后排气管通径D2

增加D2能够提高引射系数,也利于降低排气阻力,但会增加排气管路重量,加大排气管路布置难度。同时,D2增加至2 500 mm以后,引射系数基本不再提高。因此,综合考虑引射系数增益和排气管重量代价,优化扩压段后排气管通径D2至2 250 mm。

通过优化混合段与扩压段长度比L1/L2,第一段垂直管路长度L3、扩压段后排气管通径D2,形成燃气轮机排气管路优化设计方案如表4所示。

|

|

表 4 燃气轮机排气管优化尺寸数据 Tab.4 Optimal size data of gas turbine exhaust pipe |

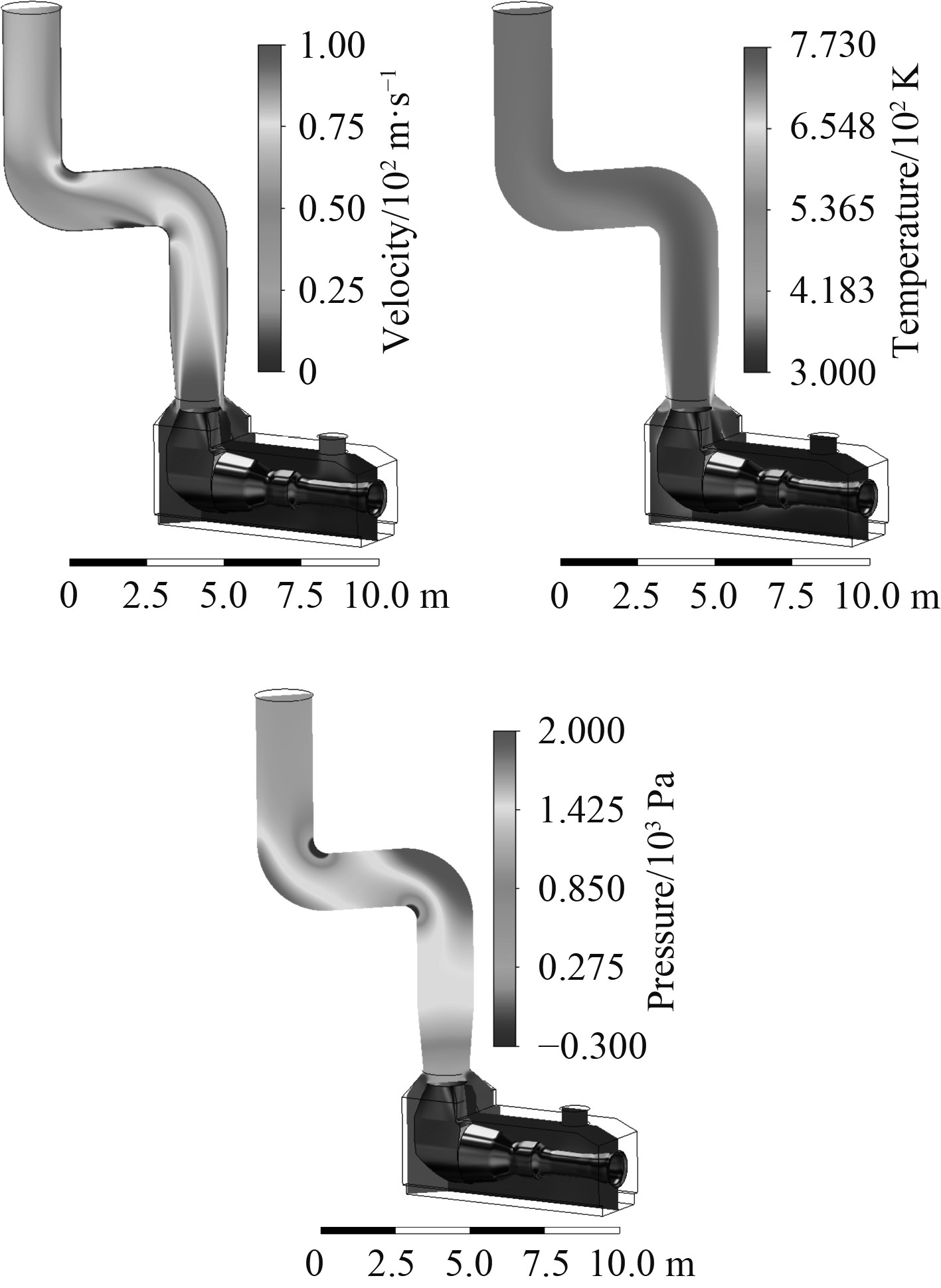

优化设计方案的仿真计算结果如图8所示。可以看出,优化后排气蜗壳截面高温烟气流速约126 m/s,引入的冷却空气流速约25.9 m/s,折合冷却空气流量约10.6 kg/s。最终从排气管出口流出的混合烟气温度约340℃,流速约57 m/s,排气引射系数为13.25%,满足规定的引射空气量(≮10%)要求。根据该型燃气轮机实船应用测试结果,适度增加L1/L2,D2和L3的确能够提高引射系数,间接验证了仿真结果的准确性。

|

图 8 优化设计方案排气管路仿真结果 Fig. 8 The simulation results of the optimization design of exhaust pipe |

本文开展了实船布置环境下的船舶燃气轮机排气管路引射效能仿真,并基于仿真结果对排气管的总体尺寸和布局进行优化,以提高引射空气量,形成结论如下:

1)采用的数值仿真方法可模拟燃气轮机的排气引射过程,是分析排气管路尺寸参数对引射效能影响的有效手段。

2)提高混合段与扩压段长度比、增加第一段垂直管路长度、增大扩压段后排气管通径都会相应地提高引射系数,但引射系数随上述参数变化的增幅总体呈降低趋势。

3)燃气轮机排气管路设计时需综合考虑船总体布局、排气阻力、管路重量控制等因素,以实现排气功能、引射效能和建造可行性的整体优化。

| [1] |

汤明玉, 潘坤元, 吴作民. 燃气轮机箱装体排气引射通风冷却的试验研究[J]. 热能动力工程, 1990(5): 7-11. |

| [2] |

李东明, 王林, 闻雪友, 等. 船用燃机排气引射器的数值模拟及试验研究[J]. 热能动力工程, 2002(17): 226-230. |

| [3] |

王忠义. 船用燃气轮机排气引射装置性能研究[D]. 哈尔滨: 哈尔滨工程大学, 2010.

|

| [4] |

张智博, 张晓云, 李贝贝, 等. 某工业型燃气轮机箱装体冷却结构优化设计[J]. 热科学与技术, 2016(15): 226-230. |

| [5] |

张立超, 何建元, 彭涛等, 燃气轮机空气系统计算方法研究及验证[J]. 舰船科学技术, 2011, 33(11): 71-75.

|

| [6] |

KOURTA A, BRAZAM, CHASSAING P, et, al. Numerical analysis of a natural and exited two-dimensional mixing layer[J]. AIAA Journal, 1987, 25(2): 279-286. DOI:10.2514/3.9619 |

| [7] |

康顺, 石磊, 戴丽萍, 等. CFD模拟的误差分析及网格收敛性研究[J]. 工程热物理学报, 2010, 31(12): 2009-2013. |

2022, Vol. 44

2022, Vol. 44