2. 海军工程大学 舰船与海洋学院,湖北 武汉 430000

2. College of Naval Architecture and Ocean Engineering, Naval University of Engineering, Wuhan 430000, China

潜艇具有隐蔽性好、攻击力强、威慑力大等特点,是海军重要的常规和战略武器装备。近年来,伴随新型水雷、鱼雷作战能力和声呐雷达技术的不断发展,潜艇的生存能力除了用传统的下潜深度来衡量,还应具备更高的隐蔽性与快速性。如何适应当前潜艇“结构承载/磁隐身/声隐身”一体化设计要求,在满足承载特性的基础上,进一步降低潜艇的声、磁信号目标强度,提高潜艇的综合物理场性能,是目前潜艇结构设计领域的热点问题。

纤维增强树脂复合材料因其轻质和优异力学性能,成为关键深海战略材料,已应用在深海潜水器重大装备[1-2]。目前,诸多学者对复合材料圆柱壳结构的承载特性与失效模式展开研究。李彬[3]综合考虑结构稳定性和材料强度,提出了适用于潜水器复合材料耐压壳结构/材料一体化的协同优化设计;沈克纯[4]研究了静水压力作用下纤维缠绕圆柱壳体的结构稳定性,探究了纤维缠绕角度、对应层数及设计变量个数对临界失稳载荷的影响;Li等[5]对外压和轴压联合作用下层合圆柱壳体屈曲和后屈曲进行了分析。在实验研究方面,沈克纯[6]开展了静水压力下碳纤维缠绕复合材料圆柱壳体结构应变响应实验研究,通过静力测试对比分析了椭球封头和半球封头承载能力,通过爆破测试分析了结构应变特性和裂纹扩展路径间规律;柯仙送[7]对轴压载荷作用下的复合材料圆柱壳进行了数值和试验研究,探究了几何特征对屈曲载荷的影响。针对夹层复合材料圆柱壳体结构,王林[8]、Lopatin A V[9]对夹层深海圆柱耐压壳体结构稳定性进行仿真,分析了夹层结构参数对壳体稳定性的影响;陈悦和朱子旭[10-12]开展了轴压、静水压力载荷作用下夹层复合材料圆柱壳承载特性试验研究,探究了结构应变响应规律和失效模式。

本文基于“承载/吸声一体化”设计要求,以高强度高模量纤维增强树脂基复合材料为表层,以高阻尼吸声性好的高分子材料为芯层,提出新型三明治夹层复合材料潜艇圆柱壳结构构型。采用数值计算的方法探究浮力/吸声混合芯层模量、表层缠绕方式对复合材料夹层圆柱壳承载特性的影响规律。

1 复合材料夹层圆柱壳极限承载能力预报方法 1.1 有限元模型夹层复合材料耐压圆柱壳模型总长(含上下法兰)为610.5 mm,两端全复合材料段长 60 mm,中部夹芯段长430 mm。外径320.6 mm ,内径290.5 mm。内外蒙皮采用湿法缠绕工艺制备,材料为EM301树脂、HF10-12K型T300碳纤维。内蒙皮厚1.97 mm,外蒙皮厚2.28 mm,筒身部分采用±55°纯螺旋缠绕,端部采用环向加螺旋缠绕的混合方式。芯层为聚氨酯吸声芯材,厚10.8 mm。

采用有限元软件Abaqus 6.14,开展静水压力作用下含吸声芯材复合材料夹层圆柱壳的承载特性与失效规律研究。将内外表层等效为均匀正交各向异性纤维布,采用连续壳单元SC8R离散,铺层角度为[±55°]4,赋HF10/EM301材料属性。吸声芯层采用3D stress单元,采用弹塑性本构模型,赋吸声芯层HW-S01属性。面芯界面层采用三维内聚力cohesive单元模拟。端部法兰采用3D stress体单元,赋予钢材料属性。法兰与圆柱壳体间设置面面约束,接触属性为无滑移硬接触。上端法兰设为固定约束边界,底部法兰设置为自由边界,施加均匀静水压力载荷。

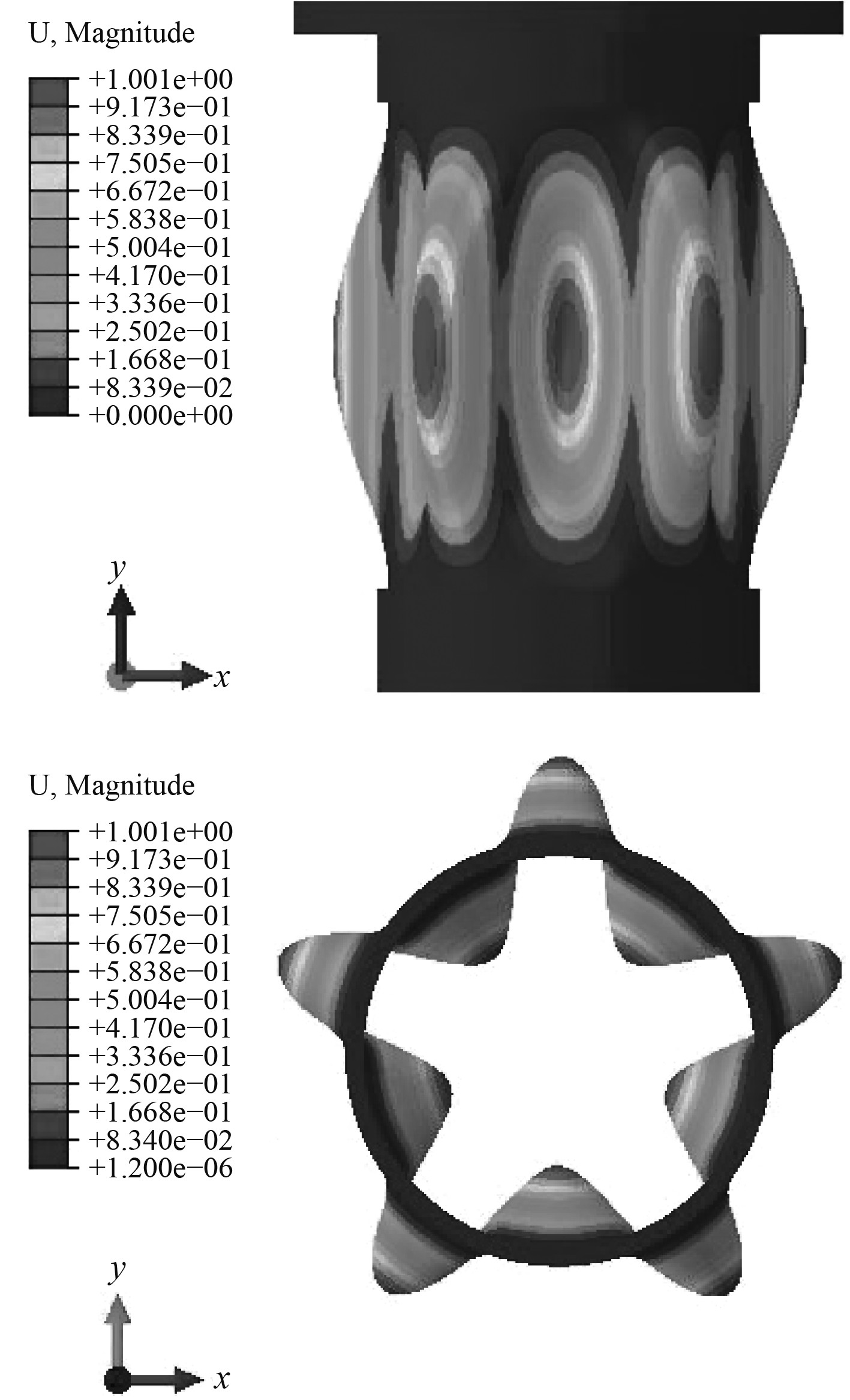

1.2 承载特性分析采用Buckle线性摄动分析步,进行线性屈曲计算,同时输出模型的节点位移文件,便于后续开展非线性分析。由图1可知,复合材料夹层圆柱壳的线性临界失稳载荷为1.3357 kN,屈曲模态为环向5个整波,轴向一个半波。

|

图 1 复合材料夹层圆柱壳模型线性失稳模态 Fig. 1 Linear buckling mode of the sandwich composite cylindrical shell |

以线性临界失稳载荷1.3357MPa为静水外压载荷,采用静态通用分析步,开展复合材料夹层圆柱壳的强度特性分析。其中,内外蒙皮采用Hashin失效准则判断损伤起始,用UMAT自定义子程序定义材料的损伤退化准则。界面层采用二次应力准则描述损伤起始,采用基于能量的B-K准则判断损伤扩展,界面的剥离强度和剪切强度分别取值为

|

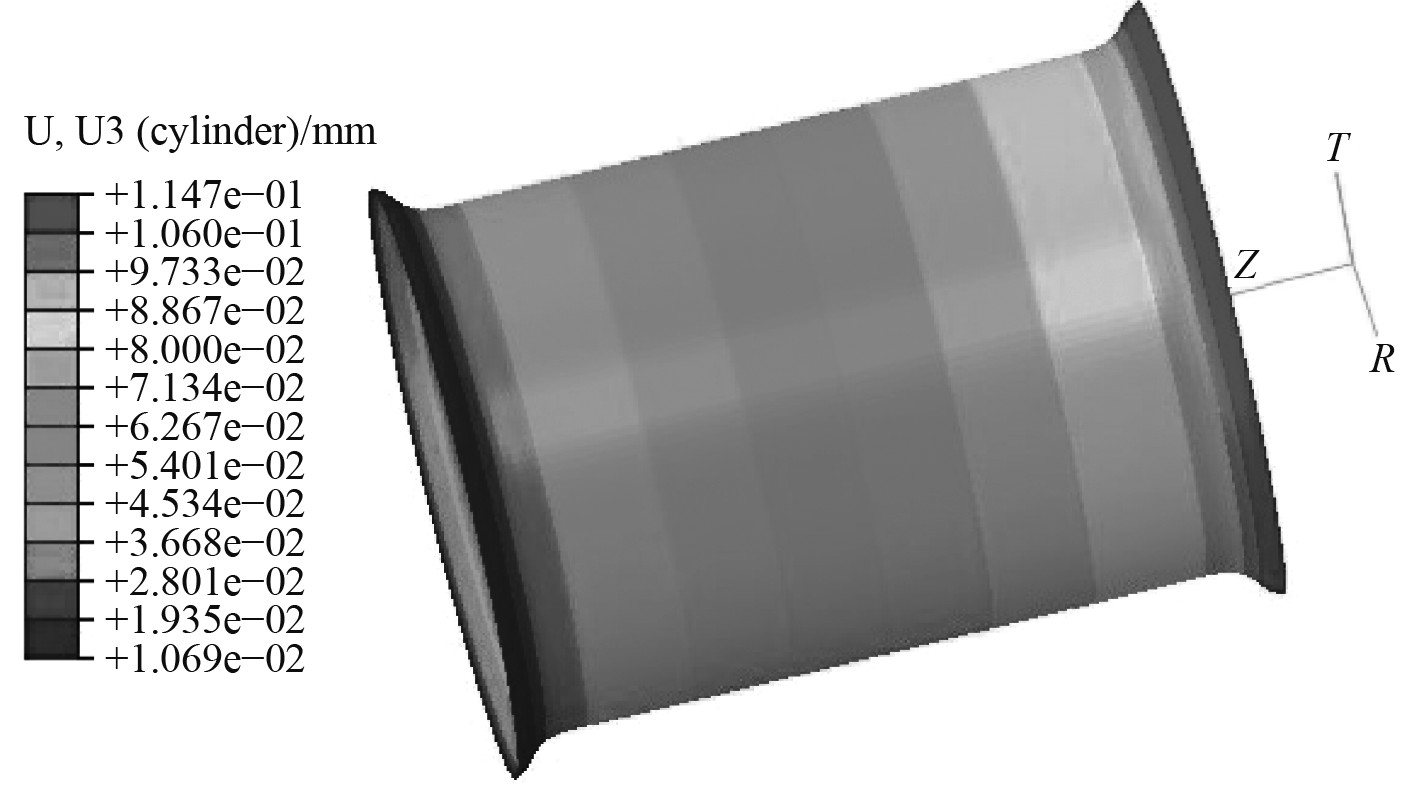

图 2 外蒙皮径向挠度 Fig. 2 Radial deflection of the outer skin |

|

图 3 外蒙皮轴向位移 Fig. 3 Axial displacement of the outer skin |

分析可知,在均匀静水外压载荷作用下,由于圆柱壳结构和外载荷均关于中心轴对称,壳体仅产生均匀压缩变形(见图2)外蒙皮的最大径向挠度为0.19 mm,最大轴向位移为0.11 mm。此时,可将芯层视为表层的弹性基础,在不考虑芯层的横向剪切作用时,夹层复合材料圆柱壳的内外蒙皮的受力状态可近似视为具有弹性基础的壳板弯曲问题。其弯曲变形的偏微分方程为:

| $ {D_x}\frac{{{\partial ^4}w}}{{\partial {x^4}}} + 2H\frac{{{\partial ^4}w}}{{\partial {x^2}\partial {y^2}}} + {D_y}\frac{{{\partial ^4}w}}{{\partial {y^4}}} = p - kw 。$ |

式中:

|

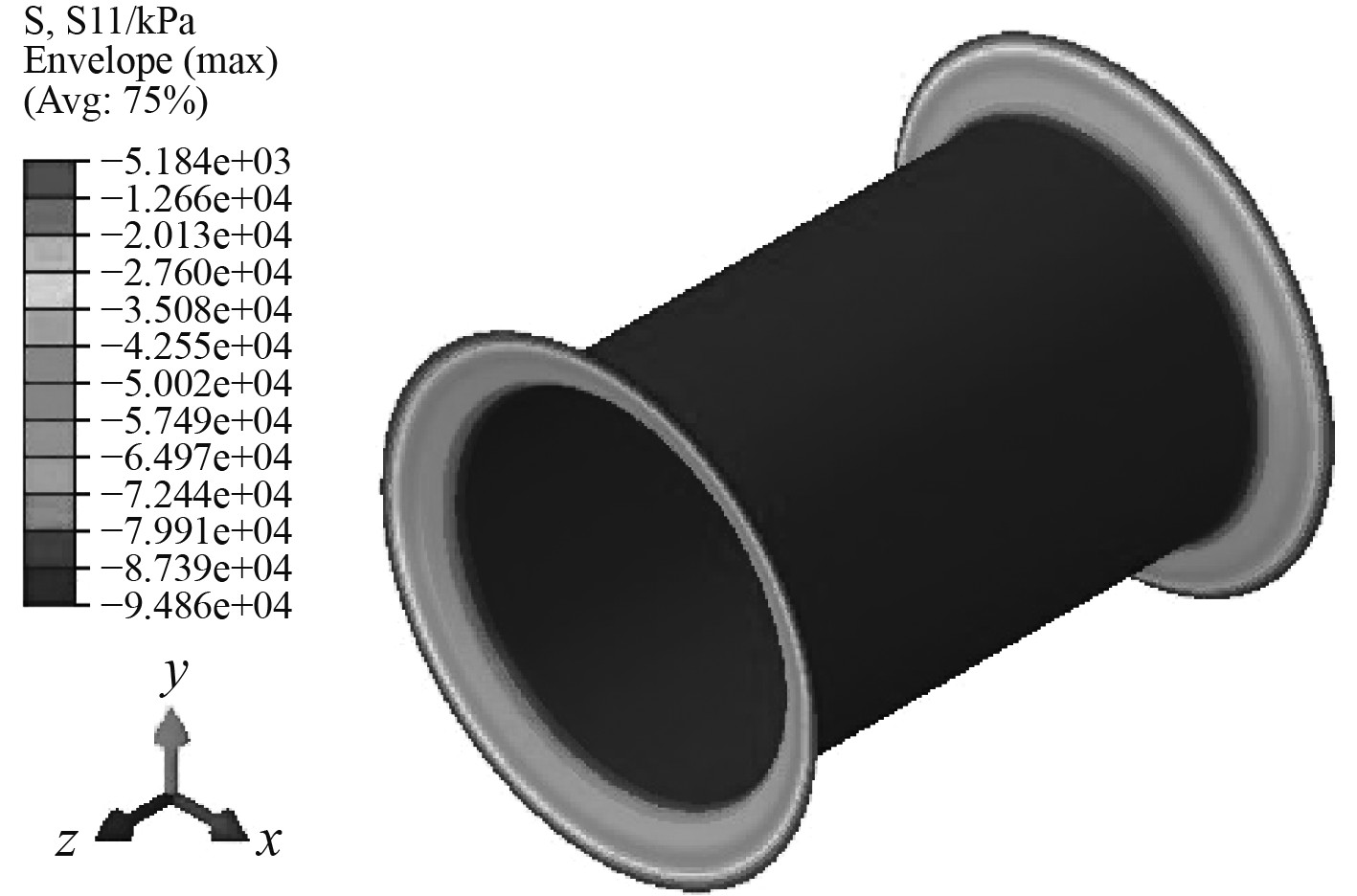

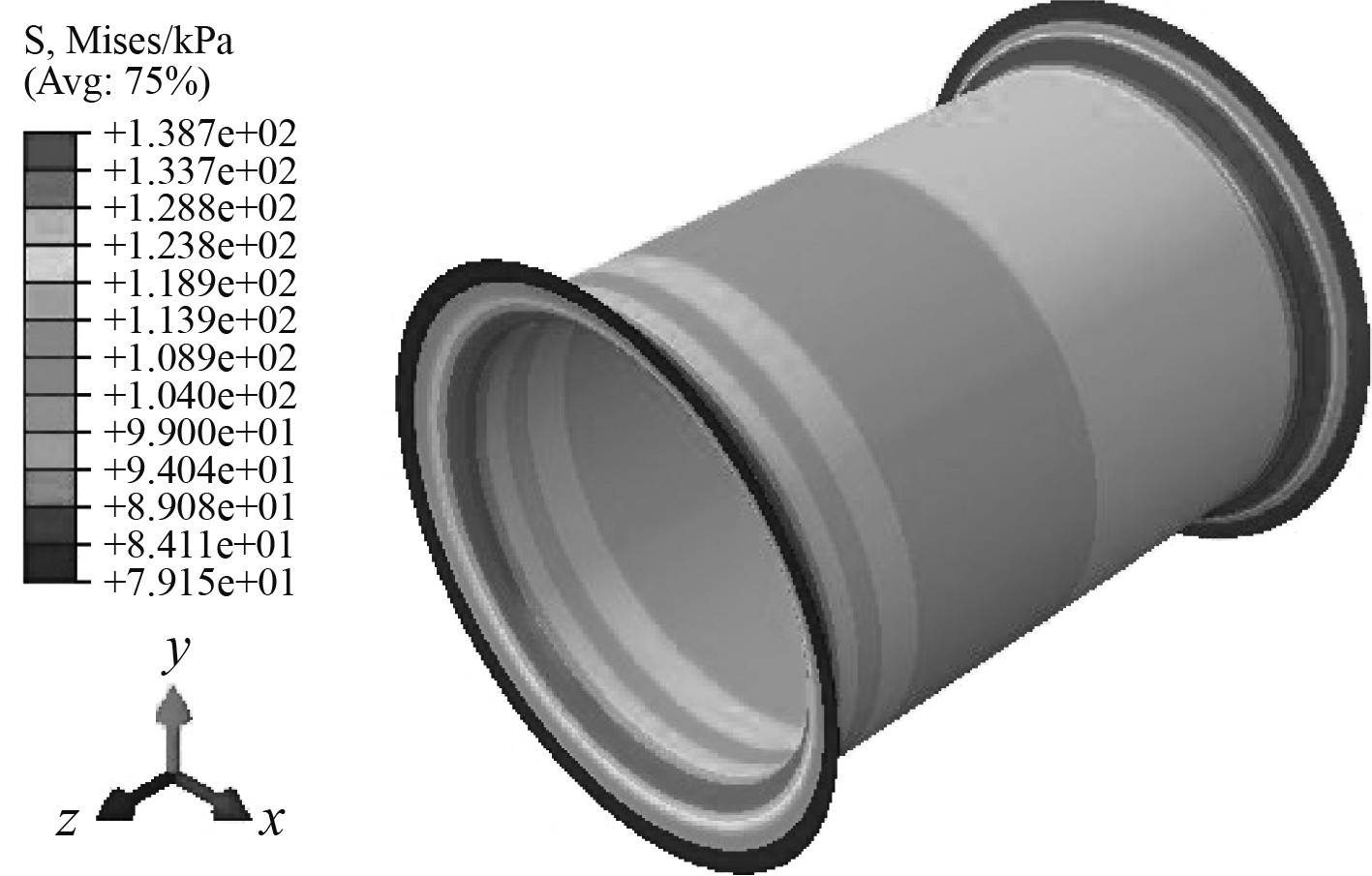

图 4 外蒙皮主应力云图 Fig. 4 Core transverse shear stress |

|

图 5 内蒙皮主应力云图 Fig. 5 Core transverse shear stress |

|

图 6 芯层合成应力 Fig. 6 Core Mises stress |

|

图 7 芯层横向剪切应力 Fig. 7 Core transverse shear stress |

考虑结构的初始几何缺陷及材料非线性等因素,采用非线性弧长算法,兼顾结构强度与稳定性双重指标,进行极限承载能力预报。结构的初始几何缺陷形状与线性屈曲模态形状相近,以一定缺陷因子比例乘以线性屈曲模态的节点位移,加入到非线性屈曲计算过程中。为了准确分析材料损伤退化对结构承载能力的影响,考虑材料的渐进损伤破坏和损伤累积效应。通过非线性后屈曲计算,得到结构极限载荷为1.42 MPa,与试验结果[10]相比误差为5.97%,验证了仿真方法的可靠性。

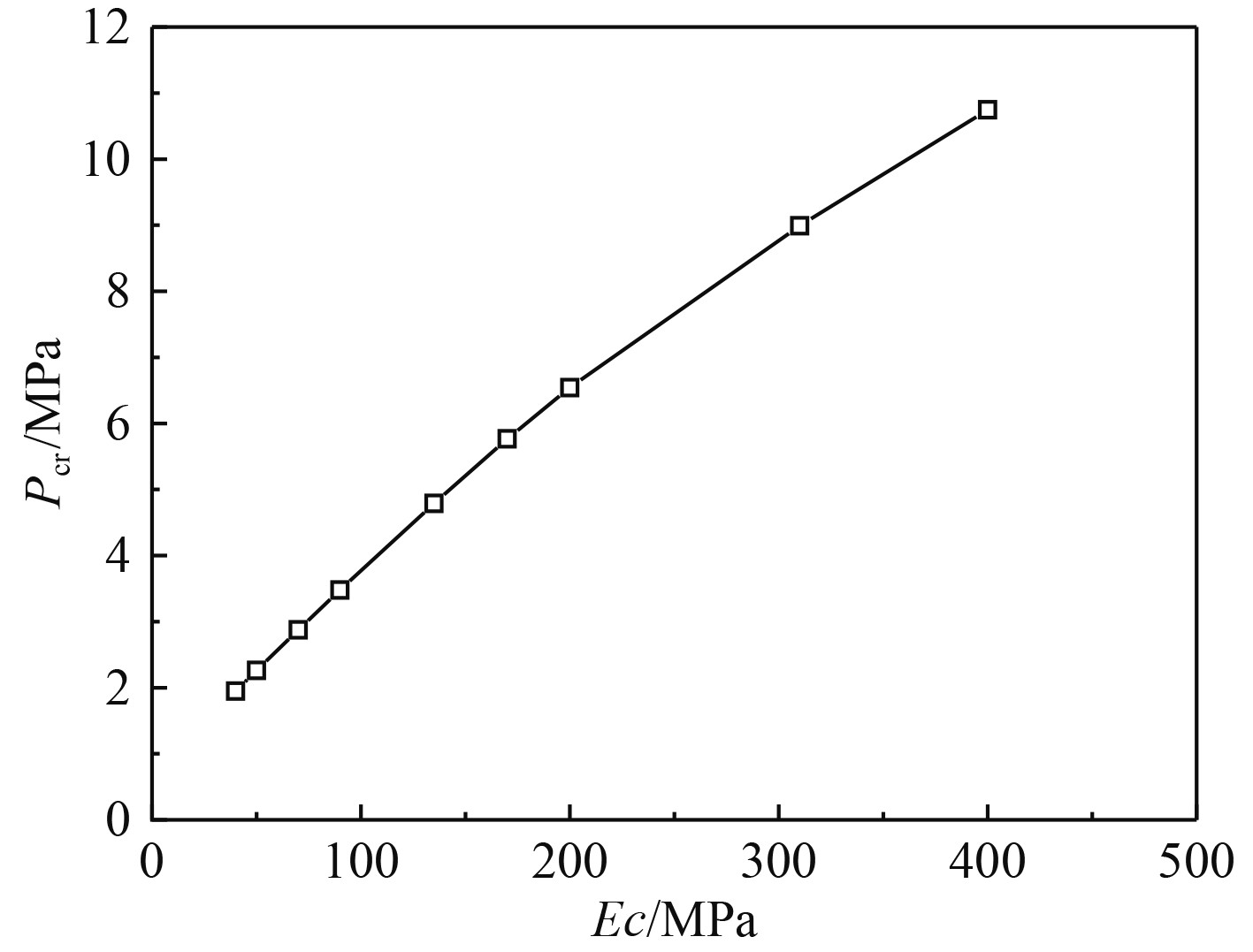

2 复合材料夹层圆柱壳承载能力影响因素分析 2.1 芯层模量影响研究Divinycell H系列吸声芯材模量对复合材料夹层圆柱壳极限承载特性的影响规律,结构极限承载随芯层弹性模量变化曲线如图8所示。由计算结果可知:上述含不同模量Divinycell H芯材的复合材料夹层圆柱壳在静水压力载荷下均发生失稳破坏。随芯层模量增加,结构极限承载能力增加,结构失效模式始终为整体屈曲,轴向呈一个半波形式,环向失效波数随芯层模量增加而减少,由5个整波变成4个整波。这主要是因为芯层的弹性模量远小于表层碳纤维,在静水外压载荷作用下,内外蒙皮主要承受压缩载荷,而芯层则受到较大剪切力。芯材模量越高,作为弹性基础的支撑作用越明显,整体结构刚度增加,抗失稳能力增强。但从结构发生强度失效角度来看,提高芯层模量,对提高复合材料夹层圆柱壳的临界强度失效载荷影响甚微。由图8可知,曲线斜率随芯层模量增加而下降,表明随芯层模量增加,芯层对夹层复合材料圆柱壳极限载荷的贡献率是降低的。

|

图 8 芯层模量对极限承载的影响规律 Fig. 8 Influence of core modulus on the buckling load |

为满足夹层复合材料潜艇圆柱壳450 m极限水深的设计要求,取2倍安全系数,即要求复合材料夹层圆柱壳满足9 MPa深水静压承载要求。在保持表层设计不变的条件下,需要芯层模量Ec

讨论浮力/吸声混合芯材结构形式对结构极限承载影响规律。方案1:外蒙皮+吸声芯层+透声浮力芯层+内蒙皮;方案2:外蒙皮+透声浮力芯层+吸声芯层+内蒙皮。定义吸声芯层占芯层总厚度的比例为

|

图 9 混杂芯层配比与极限承载关系曲线 Fig. 9 The relation of mixed core and limited load |

借助Isight优化软件集成Abaqus,采用多岛遗传(MIGA)优化算法,以提升临界失稳载荷为目标,对复合材料夹层圆柱壳表层缠绕方式进行优化设计,得出最优化缠绕角度与铺层比例。设计缠绕方式为

|

图 10 优化流程图 Fig. 10 The optimization process |

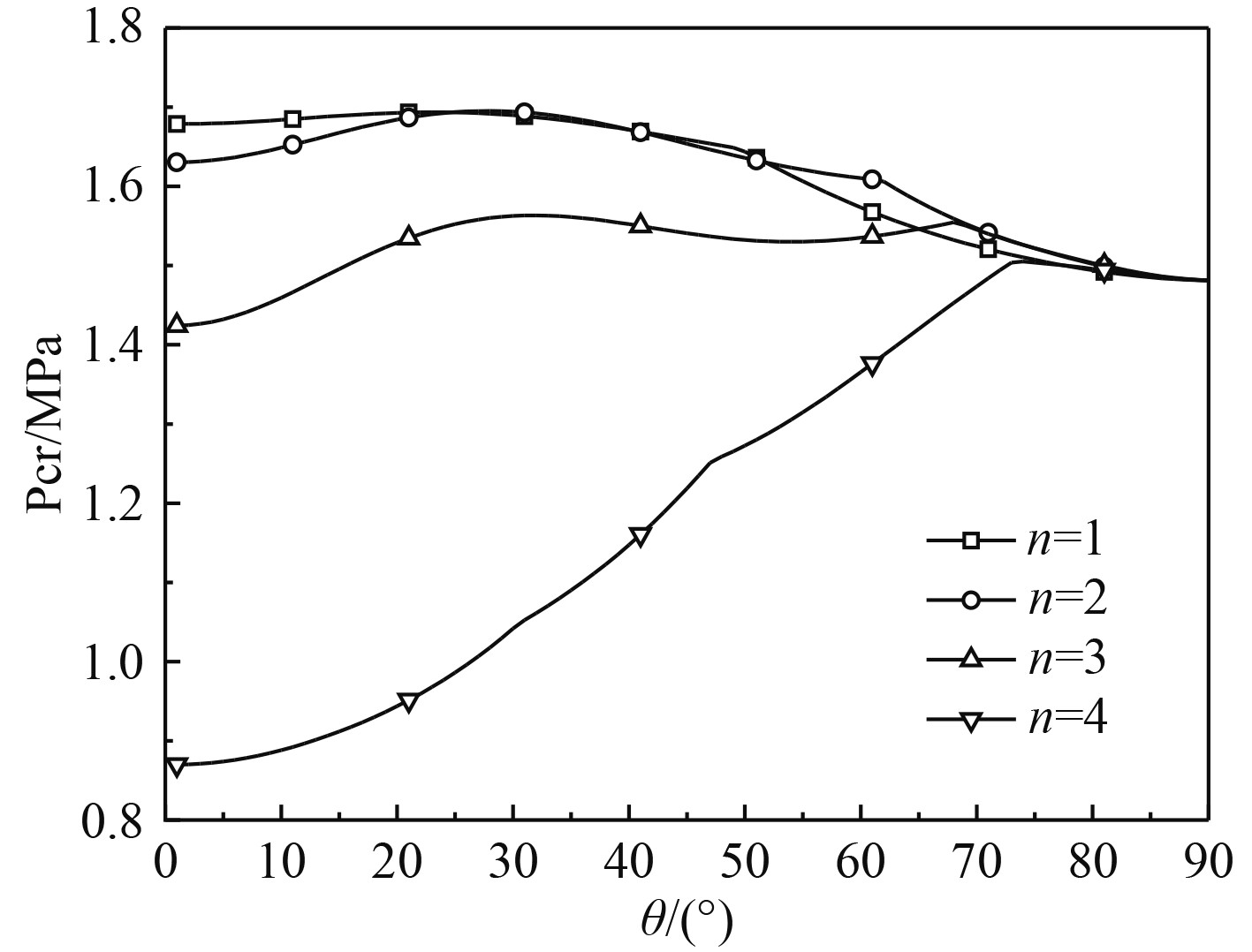

通过上述计算,得到复合材料夹层圆柱壳表层缠绕方式与极限承载的关系曲线如图11所示,图中标记点仅用于区分各曲线。分析可知:当

|

图 11 铺层方式与临界载荷间的关系曲线 Fig. 11 Curve overlay mode and the critical load between |

本文基于有限元软件Abaqus,采用三维内聚力单元模拟蒙皮与芯层界面,建立了静水压力载荷下复合材料夹层圆柱壳极限承载能力预报方法,得到了芯层模量和表层缠绕方式对复合材料夹层圆柱壳承载特性的影响规律。通过研究,得到如下结论:

1)提高复合材料夹层圆柱壳芯层模量,可明显提高结构极限承载能力。随芯层模量提高,其提升极限载荷的贡献效果逐渐减弱,且结构失效模式会发生变化,环向失稳波数逐渐减少。

2)采用Isight与Abaqus集成运算,以临界失稳载荷最大为优化目标,对深水静压载荷作用下的复合材料夹层圆柱壳模型表层缠绕方式进行优化设计,得到模型结构最佳缠绕方式为环向加螺旋缠绕,缠绕角度为

| [1] |

王晓旭, 张典堂, 钱坤, 等. 深海纤维增强树脂复合材料圆柱耐压壳力学性能的研究进展[J], 复合材料学报, 2020, 37(1): 16–26.

|

| [2] |

罗珊, 李永胜, 王纬波. 非金属潜水器耐压壳发展概况及展望[J]. 中国舰船研究, 2020, 15(4): 9-18. |

| [3] |

李彬, 庞永杰, 程妍雪. 基于铺层参数的复合材料耐压壳协同优化设计[J]. 上海交通大学学报, 2017(3): 308-313. |

| [4] |

沈克纯, 潘光, 姜军, 等. 静水压力下纤维缠绕圆柱壳体的稳定性分析[J]. 西北工业大学学报, 2018, 36(5): 40-48. |

| [5] |

LI Z M, QIAO P Z. Buckling and postbuckling of anisotropic laminated cylindrical shells under combined external pressure and axial compression in thermal environments[J]. Composite Structure, 2015, 119: 709-726. DOI:10.1016/j.compstruct.2014.09.039 |

| [6] |

沈克纯, 潘光, 施瑶, 等. 静水压力下碳纤维缠绕复合材料圆柱壳体应变特性及承载能力研究[J]. 西北工业大学学报, 2020, 38(5): 937-942. DOI:10.3969/j.issn.1000-2758.2020.05.003 |

| [7] |

柯仙送. 受压复合材料圆柱壳破坏的数值分析与试验研究[D]. 南京: 南京航空航天大学, 2017.

|

| [8] |

王林. 深海耐压结构型式及稳定性研究[D]. 武汉: 中国舰船研究院, 2011.

|

| [9] |

LOPATIN A V, MOROZOV E V. Buckling of the composite sandwich cylindrical shell with clamped ends under uniform external pressure[J]. Composite Structures, 2015, 122(122): 209-216. |

| [10] |

陈悦, 朱子旭, 李永清, 等. 夹层复合材料耐压圆柱壳深水静压承载特性分析[J]. 海军工程大学学报, 2018, 30(2): 83-87. |

| [11] |

陈悦, 朱锡, 李华东, 等. 轴压作用下缠绕复合材料夹芯圆柱壳力学性能研究[J]. 玻璃钢/复合材料, 2016(7): 5-8. |

| [12] |

朱子旭, 李永清, 朱锡, 等. 夹芯复合材料圆柱壳在静水压力下的承载能力试验[J]. 海军工程大学学报, 2019, 31(3): 95-101. DOI:10.7495/j.issn.1009-3486.2019.03.018 |

2022, Vol. 44

2022, Vol. 44