2. 海军工程大学 船舶振动噪声重点实验室,湖北 武汉 430033

2. Naval University of Engineering, National Key Laboratory of Vibration and Noise on Ship, Wuhan 430033, China

提升声隐身性能、实现结构减重是潜艇隐身设计将新材料技术应用于其结构设计的最主要目的,同时还要兼顾防腐、防污等需求[1-8]。机械噪声、水动力噪声、螺旋桨是潜艇三大噪声源[9-10]。其中,低航速下机械噪声影响为主,中高航速下水动力及螺旋桨噪声影响为主[11]。其中,机械噪声主要通过新型高效隔振装置及新型减振元件技术控制[12-13],并取得较好效果[14-15],而当前中高航速下水动力噪声控制措施较少,得益于近年来新材料在船舶行业的飞速发展,其对潜艇中高航速下流激噪声控制需求也显得尤为迫切[16-17]。

目前,复合材料等新材料在潜艇非耐压结构中大量应用,主要包括非耐压船体水密结构和非水密结构,如围壳、上建、首尾端结构等。潜艇结构设计要求具备足够的强度和刚度,尽量重量轻、结构尺寸小,并满足流体力学性能等[7]。自1897年现代潜艇史上著名的“霍兰”号潜艇建造成功以来,金属材料一直占据结构材料主导地位,目前大多采用高强度钢,俄罗斯“阿尔法”级潜艇则采用了钛合金,并具备1000 m下潜深度的能力。近年来,随着复合材料等新材料技术的飞速发展,潜艇结构新材料应用呈现出不断扩大趋势,应用对象基本针对非耐压结构[18]。

美国国防部在2025年国防材料发展预测中指出,只有复合材料能够将强度、模量和耐高温的材料性能指标在现有基础上同时提高25%以上[19]。英国劳氏船级社在其出版的“Global Marine Technology Trends 2030”(全球船舶科技发展趋势2030年)中关于海军舰船技术发展趋势部分明确指出,“先进材料”等8个技术方向是未来发展趋势,并提出先进材料通过提供更轻、更高刚度、更高强度、隐身性能更好的结构,具备改变其它舰船技术领域的潜力[20]。根据以上分析,新材料将会成为潜艇结构材料技术未来发展方向。

已有大量文献对复合材料等新材料相关的材料配方[21-23]、结构设计、成型工艺等进行了研究[21,23-37]。但是,从潜艇隐身性能提升需求出发,全面分析新材料在潜艇结构方面的应用及发展趋势的文献j较少。本文首先分析了潜艇结构新材料应用需求,然后梳理了国外舰艇应用及发展趋势、国内潜艇研究及应用情况,最后展望了国内潜艇结构新材料发展趋势。

1 新材料在潜艇隐身设计中的应用需求1)降低中高航速流激噪声的迫切需要

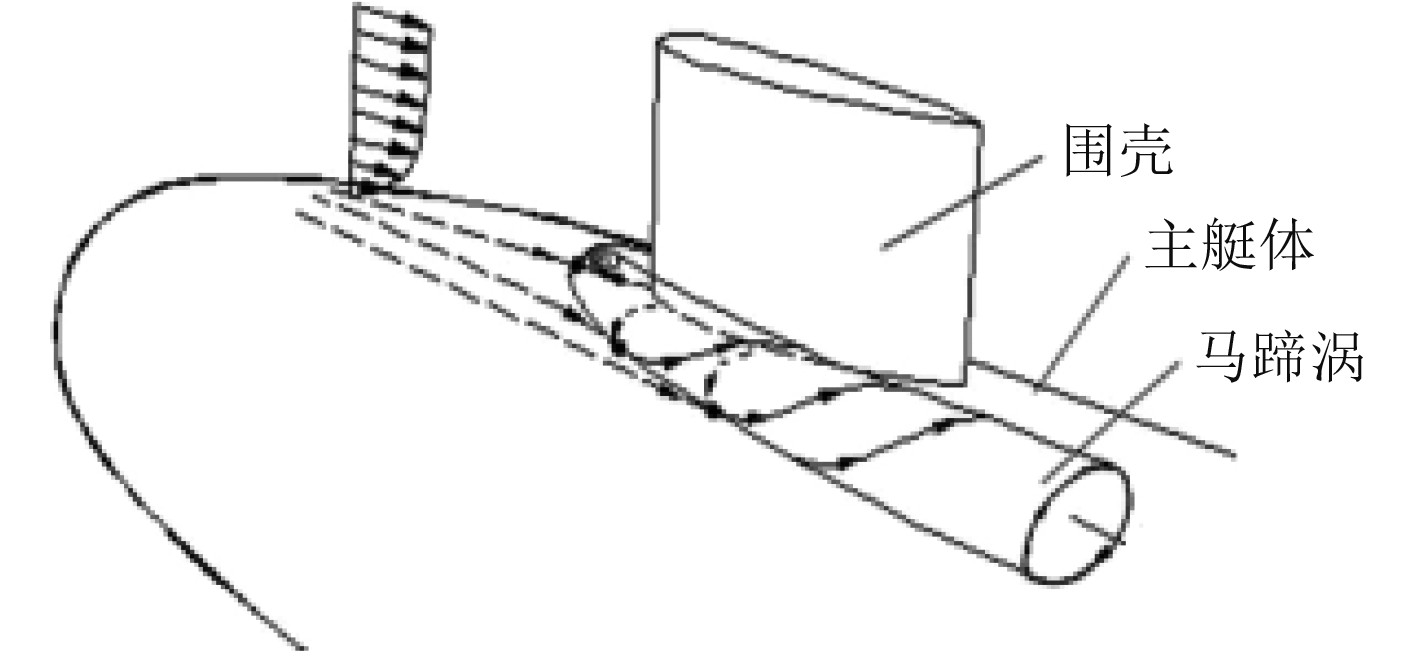

以流激噪声最为突出的围壳部位为例,水下航行时围壳承受的流激载荷分布特征如图1所示。

|

图 1 围壳与艇体接合部马蹄涡 Fig. 1 A horseshoe vortex at the junction of the casing and the hull |

尤其在围壳与主艇体的接合部位,由于形状的突变,会产生马蹄涡结构,形成湍流脉动压力,是诱发围壳水动力噪声的主要因素[38]。由于围壳整体刚度较大,而局部壳板刚度相对较小,因此,局部壳板振动更易被激起而引起水动力噪声。可见,要有效降低围壳等部位的流激噪声,应当大幅增强围壳等重点流激噪声部位的结构刚度,特别是壳板刚度,同时应提高结构阻尼,降低中高频段流激噪声[8,27,39]。

对现有金属材料围壳进行结构加强提高结构刚度,总体代价非常大。尤其对于改装而言,重量储备通常较小,还要综合应用多项减振降噪措施,重量空间已经是“捉襟见肘”,因此,在总体重量、潜艇稳性等约束下,该类技术措施的应用可行性非常小。

复合材料相对金属材料具有很好的比强度性能优势,且密度仅为后者的约20%,成为解决这一问题的有效途径。应用复合材料围壳,可提高该类部位的结构刚度,不产生结构增重而影响潜艇稳性,并可发挥复合材料阻尼性能好的优势(阻尼因子较钢高1~2个数量级),可抑制围壳及上建振动并降低其流激噪声[40]。

2)创造“重量空间”确保多种减振降噪措施实艇应用的迫切需要

进行潜艇隐身设计需要应用大型浮筏隔振装置等多种减振降噪措施[7,36,41-43],安装重量空间需求迫切。例如,降噪改进过程中,如果应用整舱浮筏等减振降噪措施将引起增重数百吨,只有通过结构减重等措施创造足够的“重量空间”[39,43],才能确保各项减振降噪措施应用,实现预期的隐身性能指标。特别是降低围壳及上层建筑等潜艇重心以上部位的重量,将更有利于提高潜艇稳性。

复合材料相对金属材料具有高比强度、高比模量、低密度等优势,使得满足同样结构强度及刚度条件下,能实现结构减重,特别是水下减重效果预计可达30%以上。因此,潜艇结构应用新材料技术,可以满足创造“重量空间”的迫切需要。

3)实现“结构功能一体化设计思想”的需要

“结构功能一体化设计思想”是指潜艇结构设计在满足强度、刚度等基本要求的同时,还应尽可能多的融入隐身功能设计。相比金属材料,复合材料可以通过模具一次成型大尺寸、线形复杂的结构,且成型后光顺效果好[21],可减小流阻及结构不对称等原因导致的流体激励,从而降低流激噪声。此外,复合材料可以设计为夹芯结构,通过设计具有透声、吸声、阻尼等功能的芯材,使得复合材料结构在实现结构刚度提升、减重的同时,具备良好的抑振、降低声目标强度等功能。此外,还可以在复合材料表面喷涂具有吸波、减阻防护等功能的涂层,使得结构具备低RCS特征、低红外特征、低流阻等性能[2,44]。因此,潜艇结构应用复合材料等新材料技术,可以相比传统金属材料具备更多新的隐身性能,这些是金属材料所不能匹敌的技术优势。

4)确保结构防腐防污性能的需要

潜艇结构防腐防污性能对于降低维护成本及艇员维护负担至关重要。以上层建筑内部舷侧上部纵桁处为例,由于舷外的固体废物和垃圾易将肋骨上的开孔堵塞,导致上部纵桁处积水不能及时排出。上层建筑与舷侧之间的裙边结构,由于间隙较小,常规防腐措施难以施工,容易导致结构腐蚀。围壳与上建艇体壳板相交部位、稳定翼与艇体相接处的壳板腐蚀情况通常比较严重[24]。复合材料具有良好的防腐性能,应用复合材料结构、复合材料浮力填充材料,将能够较好实现结构防腐及部分狭小空间的防污。

2 国外舰艇结构新材料应用启示 2.1 德国212和214A潜艇复合材料应用情况德国的212和214A型潜艇在非耐压结构中大量应用复合材料,在首部上层建筑分段中使用了实心层压板,其他部位使用了玻璃纤维夹芯复合材料,夹芯层为高强度聚乙烯共聚物泡沫。另外,214A潜艇声呐导流罩、桅杆使用了碳纤复合材料[45-51]。

德国潜艇隐身设计中,在围壳、上层建筑等部位大量应用复合材料,有利于降低流激噪声,减轻围壳、上建等的结构重量;214A复合材料围壳分块明显减少,光顺效果优于212潜艇,并且大大减少了连接件数量,因此,复合材料围壳设计应当尽量减少壳板分块数目,保持结构整体性。

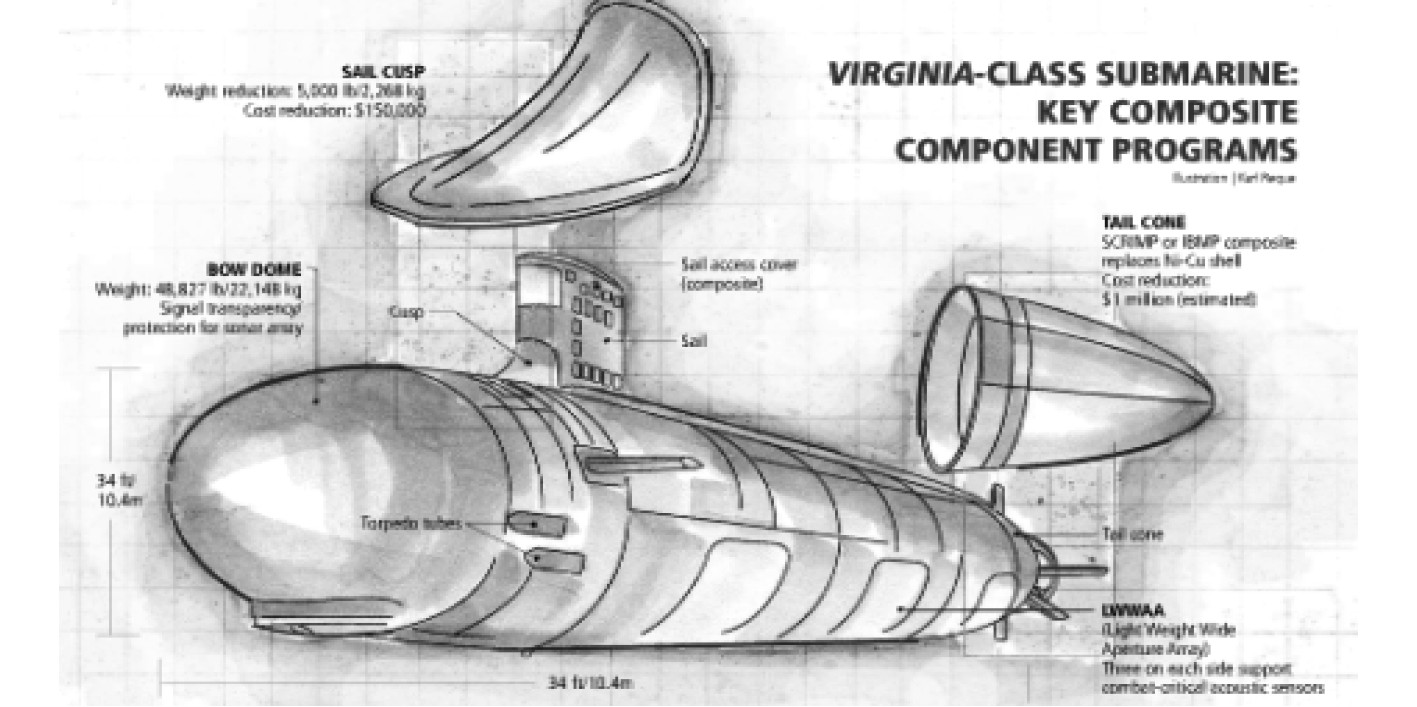

2.2 美国“弗吉尼亚”级核潜艇复合材料应用情况针对首部声呐导流罩、尾部结构、指挥室围壳填角、泵喷推进器导管等非耐压壳体部位大量应用了复合材料,在降低流激噪声、减轻结构重量、实现结构防腐等方面发挥了重要作用[52],如图2所示。

|

图 2 弗吉尼亚级非耐压壳体复合材料应用示意图 Fig. 2 Schematic diagram of Virginia composite non-pressure shells |

此外,美国海军海上系统司令部开展了“073R复合材料先进结构”研究计划,借鉴苏联/俄罗斯三元体围壳结构类型[53-55]。俄罗斯“阿库拉”级三元体围壳结构具有流阻小、流激噪声小等优点。可以看出:美国核潜艇比较重视复合材料应用,将复合材料围壳研制与低矮流线型围壳结构设计一并研究,这将成为复合材料围壳技术未来发展方向。

2.3 英国“机敏”级核潜艇复合材料应用情况英国“机敏”级核潜艇应用了美国AMERON公司研制的玻璃纤维增强环氧树脂管道。

复合材料管路具有重量轻、耐腐蚀性好等优点,可以做到艇全寿期内不需要更换[5-6,56-57]。同时由于刚度大、阻尼性能好,也有利于降低管路振动。此外,该潜艇的泵喷推进器导管等部位也应用了复合材料[58]。其泵喷导管的内外蒙板为复合材料,可避免泵喷导管的腐蚀、减轻其水下重量[4]。

2.4 俄罗斯舰艇复合材料应用情况俄罗斯目前已经建立了复合材料舰艇使用的国家规范和相关标准,复合材料在其舰艇上取得了较好的应用。10750锚地扫雷艇、12701基地扫雷舰均采用了全玻璃钢复合材料船体[59]。复合材料舰艇具有低磁性、重量轻、全寿期经济性好等诸多优点。

此外,复合材料高压气瓶等技术也已在俄舰艇上得以应用。“基洛”级潜艇舵采取了金属+阻尼吸声层+复合材料约束层的吸声、阻尼处理方式。

2.5 国外其他舰艇应用情况法国海军“凯旋”级和瑞典海军“哥特兰”级潜艇非耐压壳体也使用了复合材料。其中,法国“凯旋”60%的非耐压壳体采用了复合材料[1,5-7,18,60]。

“短剑”高速快艇(试验艇)是美国使用碳纤维复合材料一次成型制造的最大船体[61],艇长24.4 m,宽12.2 m,排水量67 t。在整体制造成形过程中不用焊接,船体外表十分光滑。采用复合材料艇体不但使其获得了高速,也使其行驶过程中的稳定性提高[62]。由于航行阻力的降低也使得“短剑”比普通快艇更加节省燃料。

瑞典皇家海军“维斯比”级轻型护卫舰采用隐身设计技术,舰体、甲板、上层建筑基本都由碳纤维复合材料夹芯板制成。与传统金属材料相比,采用碳纤维材料后艇体强度可与钢铁相当,而且无磁性,有利于降低舰艇产生的磁场。此外,碳纤维复合材料夹层板光滑平糙,有助于取得良好的隐身效果[63]。另外,这种复合材料比重轻,可减轻舰体重量,且抗腐蚀性能好,从而减少了全寿命费用。

3 新材料在潜艇结构应用中的发展趋势1)“结构功能一体化设计思想”将贯穿始终

相比金属材料,复合材料等新材料除了具有高比强度、高比模量、低密度等优点外,还可以在结构设计中融入低流阻等复杂线形设计,并采用具有透声、吸声、隔声、阻尼等功能的芯材,也可以在结构表面喷涂具有低RCS特征、低红外特征、低流阻的涂层,使得潜艇结构具备良好的隐身性能[2]。因此,“结构功能一体化设计思想”将贯穿潜艇结构新材料应用始终。通过这种设计思想,可以最大程度地挖掘潜艇结构新材料的技术潜能,使得潜艇结构在具备优良力学性能、环境适应性的同时,具备良好的隐身性能。

2)传统“金属骨架+蒙皮”结构逐步向一体化整体结构转变

目前,潜艇部分结构中采用的“金属骨架+蒙皮”形式,其与现有金属材料结构有一定延续性,技术难度相对较小。但是存在以下不足:蒙皮与金属骨架连接使结构的刚度不能充分保证,局部结构可能因刚度不足而导致在流体激励下产生较大的结构振动,引起突出的流激噪声。此外,由于使用传统的手糊成型工艺需要多次成型,且连接件数目较多、重量较大,削弱了复合材料结构减重效果,施工工艺复杂。近年来,随着真空辅助成型、树脂传递模塑等复合材料成型工艺技术的发展,不仅可保证复合材料制品孔隙率率,工艺质量均匀,也使得大尺度、复杂线型复合材料结构整体成型成为可能。采用整体结构设计将能够最大限度地发挥复合材料高比模量、比强度优势,在减重的同时获得非常好的结构刚度,更加有利于降低流激噪声[39]。

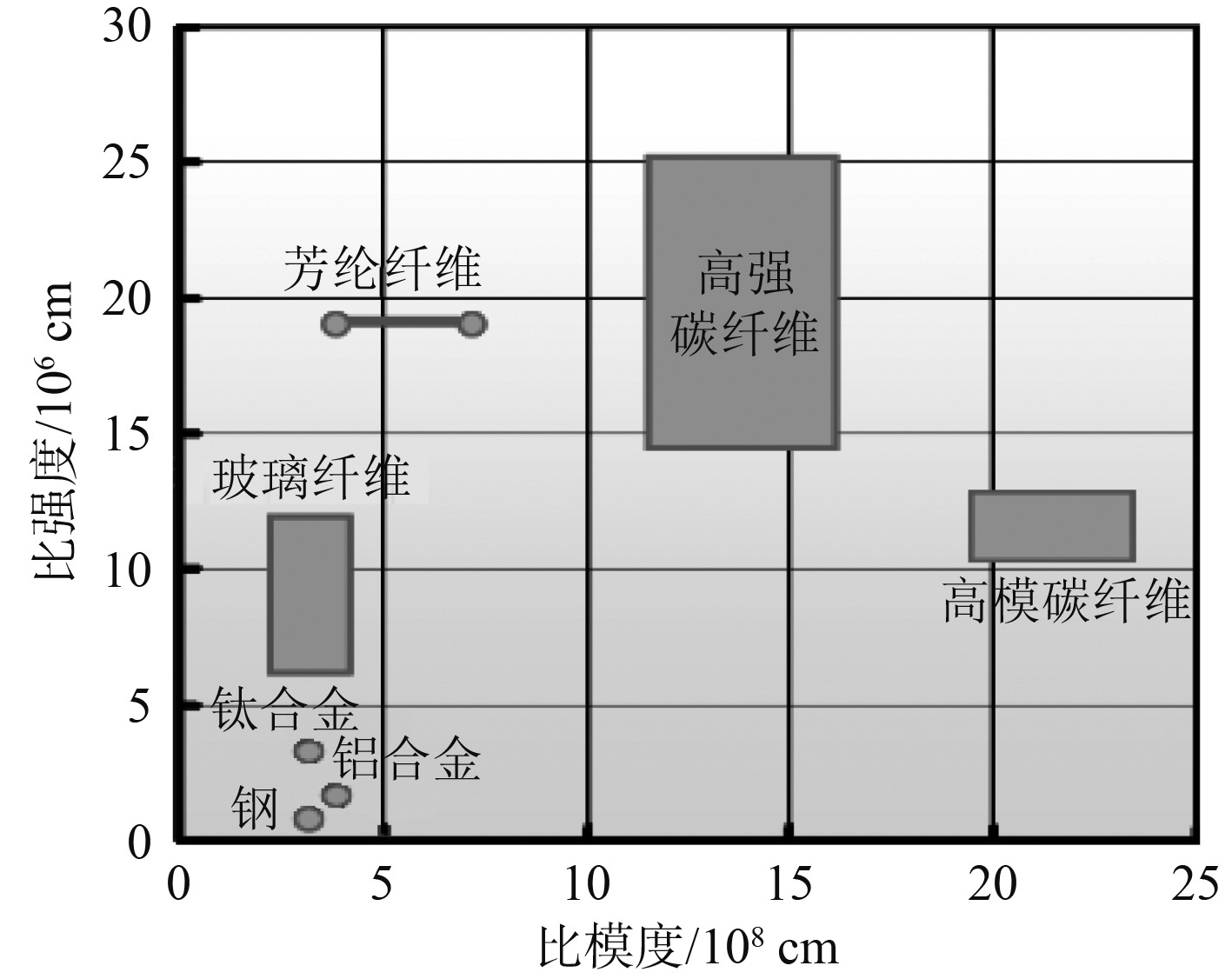

3)碳纤维将成为结构复合材料增强纤维主要方向

与玻璃纤维及金属材料相比,碳纤维具有非常好的比强度、比刚度性能优势,如图3所示。早期,由于玻璃纤维技术起步早、技术相对成熟,且相对碳纤维等高强度纤维具有绝对的成本优势,因此,潜艇复合材料结构大多选用玻璃纤维作为增强纤维。近年来,随着碳纤维制造工艺的发展、产能规模的不断扩大,其成本劣势正在不断减小,且增强纤维等原材料成本仅占复合材料结构成本的约15%,并不占结构成本的主导。由于碳纤维具有良好的力学性能,结合国外新型舰艇复合材料增强纤维应用发展趋势,可以看出碳纤维有望成为潜艇结构复合材料增强纤维下一步应用发展方向。

|

图 3 不同纤维与金属材料比强度、比模量对比 Fig. 3 Comparison of specific strength and specific modulus between different fibers and metal materials |

4)智能材料、超材料有望成为结构新材料未来发展方向

将仿生功能引入材料设计,研究出智能材料潜艇结构,将使其能适时地感知与响应外界环境的变化,具有自检测、自诊断、自适应、自修复等功能。智能材料技术是材料技术与现代信息处理技术、传感技术、计算机技术及控制技术的有机融合。例如,在飞机机翼中应用智能材料,可使得机翼能响应空气压力和飞行速度变化而自动改变其形状,从而改变升力及阻力,提高飞机(特别是战斗机)的安全性和存活率;在潜艇舷外结构采用智能蒙皮材料,可降低高速航行时的流激噪声,防止发生紊流。

超材料是一种逆向材料设计技术,利用自然界中已存在的原材料设计、制作亚波长尺度的人工微结构,并按照预定的方式进行周期或非周期的排布,形成具有特定功能的新型材料。通过对材料关键物理尺度上的结构进行有序设计,超材料可对电磁波、声波、机械波、热等进行赋形、透射、吸收、绕射等多种操控,且根据需求,其响应特性可设计为各项异性和非均匀分布。例如,超材料隐身材料、超材料隐身雷达罩/天线罩等技术,相比现有金属及复合材料技术,可大幅提升潜艇通气管、桅杆等部位的RCS隐身性能[2]。

智能材料、超材料的设计理念、设计方法相对传统材料有很大区别,部分设计理论甚至是颠覆性的。通过开展智能材料、超材料等新概念材料研究,可以赋予潜艇结构很多应用现有材料体系所不能具备的性能,有望成为未来技术发展方向。

4 结 语本文分析新材料技术在潜艇结构设计应用中的迫切需求,梳理国外舰艇特别是潜艇在结构新材料应用方面的先进经验,对国内研究及应用情况进行了总结。根据国内外技术发展情况,对国内潜艇结构新材料发展趋势进行了展望,对于推进新材料技术在我国潜艇隐身设计中的应用具有借鉴意义,具体如下:

1)加强复合材料结构在潜艇该换装设计中的应用,如复合材料围壳及上建,复合材料基座、导流罩、推进器等应用,在减振吸声的基础上,为更多减振降噪措施提供重量空间,服务于潜艇隐身设计;

2)碳纤维较玻璃纤维在比强度、比模量等方面拥有巨大优势,结合潜艇隐身设计特点,应加强碳纤在复合围壳及上建等结构中的应用;

3)针对潜艇非声隐身设计,加强复合材料涂层应用及新型超材料研究,降低潜艇目标强度,提升非声隐身性能。

4)受制于当前加工成型能力,应加强复合材料一体化整体成型工艺及设计研究,提升复合材料成型工艺质量,最大限度的发挥复合材料高比模量、比强度优势,并降低生产成本;

5)复合材料结构的设计复杂度要远高于金属材料,且目前尚未大面积普及应用,后续应加强可靠性评价技术和指标体系研究,为潜艇隐身设计应用夯实基础。

| [1] |

冯利军, 程正冲, 李伏. 船用复合材料应用现状及发展[J]. 装备环境工程, 2017, 14(5): 51-55. |

| [2] |

徐飞, 李铣镔. 舰用雷达波隐身材料的应用及发展[J]. 舰船科学技术, 2018, 40(11): 10-12. XU Fei, LI Xian-bin. The application and development of the Radar wave stealth material on combat vessels[J]. Ship Science And Technology. 2018, 40(11): 10-12. (in Chinese) |

| [3] |

杨珍菊. 国外复合材料行业进展与应用(中)[J]. 纤维复合材料, 2017, 34(1): 30-42.

|

| [4] |

鲁俊民, 靳艳芳. 复合材料层在船体表面防护的应用[J]. 舰船科学技术, 2017, 39(2): 189-191. LU Jun-min, JIN Yan-fang. Study on the application of composite material layer on hull surface protection[J]. Ship Science And Technology. 2017, 39(2): 189-191. |

| [5] |

周俊. 复合材料在国外海军舰船上的应用[C]//第三届中国国际复合材料科技大会摘要集-分会场51-56. 中国复合材料学会、杭州市人民政府: 中国复合材料学会, 2017: 1.

|

| [6] |

魏明恺. 复合材料在海洋船舰中的应用[J]. 中国战略新兴产业, 2017(4): 141-144. |

| [7] |

韩硕. 船体材料的发展与进化[N]. 中国有色金属报, 2017-02-04(007).

|

| [8] |

张文毓. 船舶复合材料的研究与应用进展[J]. 船舶物资与市场, 2017, (6): 41-46.

|

| [9] |

于树华. 潜艇舱段模型振动噪声源分离量化方法研究[D]. 哈尔滨: 哈尔滨工程大学, 2013.

|

| [10] |

刘刚. 舰船宽带噪声双谱分析与波形重构[D]. 西安: 西北工业大学, 2001.

|

| [11] |

王勇, 鲁克明等. 国外潜艇声隐身技术的现状及发展方向[J]. 船舶电子工程, 2010, 30(1): 1-4. |

| [12] |

何琳, 徐伟, 卜文俊, 等. 舰船推进动力系统新型隔振装置研制与应用[J]. 船舶力学, 2013, 17(11): 1328-1338.

|

| [13] |

何琳, 赵应龙. 舰船用高内压气囊隔振器理论与设计[J]. 振动工程学报, 2013, 26(6): 886-894.

|

| [14] |

卜文俊, 何琳, 施亮. 船舶推进装置气囊隔振系统对中可控性问题研究[J]. 振动与冲击, 2015, 34(5): 56-60.

|

| [15] |

卜文俊, 施亮. 推进系统气囊隔振装置热膨胀变形不对中影响计算方法[J]. 海军工程大学学报, 2015, 27(6): 60-62,102. |

| [16] |

舒敏骅, 沈浩, 尤云祥, 等. 非均匀来流条件下螺旋桨诱导的脉动压力变化特性试验研究[J]. 推进技术, 2017, 38(6): 1287-1293. |

| [17] |

Vinson j r Sierakowski-R-L. Springer Science & Business Media[M], 2006.

|

| [18] |

刘娟. 复合材料在国外潜艇中的应用与研究进展[J]. 军民两用技术与产品, 2019, 12: 3-5. |

| [19] |

大国利器. 军工行业深度研究报告-军工材料专题之复合材料[EB/OL]. http://www.xianyichina.com/c624.html.

|

| [20] |

国际船舶网. LR发布2030年全球海洋技术趋势报告[EB]. http://www.eworldship.com/html/2015/ classification _society_0909 /106390.html.

|

| [21] |

DANIEL I M Ishai-O. Oxford University Press[M]. New York, 1994.

|

| [22] |

DOGHRI I Ouaar-A. Homogenization of two-phase composite materials and structures: study of tangent operators, cyclic plasticity and numerical algorithms[J]. International Journal of Solids and Structures, 2003, 40(7): 1681-1712. DOI:10.1016/S0020-7683(03)00013-1 |

| [23] |

BARBERO-E J. Introduction to composite materials design[M]. CRC press, 2017.

|

| [24] |

杨万国, 董秀彩, 董彩常, 等. 舰船用复合材料海洋环境试验方法[J]. 全面腐蚀控制, 2017, 31(5): 40–45.

|

| [25] |

石勇, 刘宇, 刘鑫, 等. 夹层复合材料在潜艇声隐身结构中的应用及其相关技术研究[J]. 材料开发与应用, 2008, 23(6): 21–25.

|

| [26] |

韩振宇, 张鹏, 郑天宇, 等. 纤维增强树脂复合材料网格结构成型工艺研究进展[J/OL]. 复合材料学报: 1-13[2019-11-05]. https: //doi. org/10.13801/j. cnki. fhclxb. 20190628.003.

|

| [27] |

梅志远, 陈国涛. 舰船复合材料层合板结构疲劳可靠性分析方法初探[J]. 海军工程大学学报, 2017, 29(2): 1-4,10. |

| [28] |

朱锡, 石勇, 梅志远. 夹芯复合材料在潜艇声隐身结构中的应用及其相关技术研究[J]. 中国舰船研究, 2007(3): 34-39. Zhu Xi, Shi Yong, Mei Zhi-yuan. Laminated compound material and technologies in the development of acoustic stealth structure in submarine[J]. Chinese Journal of Ship Research, 2007(3): 34-39. |

| [29] |

张胜男, 刘艳兵. 汽车用碳纤维复合材料的结构设计与加工工艺[J]. 汽车工艺与材料, 2018(9): 1-8+14. |

| [30] |

王增加, 刘建军, 韩笑, 等. 一种大型碳纤维复合材料桁架结构的设计与研制[J]. 化工新型材料, 2018, 46(5): 71-74. |

| [31] |

Måns H, Erland J, W RJ. Cost and weight of composite ship structures: a parametric study based on det norske veritas rules[J]. Proceedings of the Institution of Mechanical Engineers, 2018, 232(3).

|

| [32] |

田骏, 叶丹丹, 罗梅杰. 二氧化硅气凝胶/聚氨酯隔热材料的研究[J]. 玻璃钢/复合材料, 2018(3): 96-100. |

| [33] |

F Gibson-R. A review of recent research on mechanics of multifunctional composite materials and structures[J]. Composite Structures, 2010, 92(12): 2793-2810. DOI:10.1016/j.compstruct.2010.05.003 |

| [34] |

张惠丽. 复合材料成型模具的新进展[J]. 航天工艺, 1992(1): 38-41. |

| [35] |

章令晖, 李甲申, 韩宇, 等. 复合材料成型模具研究进展[J]. 航天制造技术, 2013(1): 13-17. |

| [36] |

钱彪. 船舶轻量化连接结构设计研究[D]. 哈尔滨: 哈尔滨工程大学, 2017.

|

| [37] |

张玲, 侯永振, 王雯霏. 舰船用丁腈橡胶复合阻尼材料的制备及性能研究[J]. 材料开发与应用, 2017, 32(3): 16-21. |

| [38] |

王洋. 潜艇指挥台围壳模型流激振动噪声特性研究[D]. 哈尔滨: 哈尔滨工程大学, 2008.

|

| [39] |

徐直. 水下吸声复合材料结构优化设计[D]. 哈尔滨: 哈尔滨工业大学, 2017.

|

| [40] |

李艳臣, 李任戈, 熊伟, 等. 新型复合材料模块化上层建筑的应用[J]. 广东造船, 2018, 37(1): 67, 79-80.

|

| [41] |

郑毅. 舰船复合阻振基座的减振特性研究与实验[J]. 舰船科学技术, 2017, 39(12): 25-27. ZHENG Yi. Research and experiment on vibration resistance performance of ship composite base structure[J]. Ship Science And Technology, 2017, 39(12): 25-27. |

| [42] |

潘康华. 船用复合材料夹层板架极限强度分析[D]. 镇江: 江苏科技大学, 2017.

|

| [43] |

康逢辉, 吴医博, 杨瑞瑞, 等. 阻尼复合材料在舰船筏架中的应用研究[J]. 舰船科学技术, 2018, 40(7): 58-62. DOI:10.3404/j.issn.1672-7649.2018.07.011 |

| [44] |

汤晓迪, 程一超. 舰艇声隐身技术与材料发展研究[J]. 民营科技, 2016(7): 50,53. |

| [45] |

德国214级潜艇[EB/OL]. 2018.https://www.sohu.com/a/231704160_817468.

|

| [46] |

崔为耀. 从212到216: 德国燃料电池AIP潜艇的演化[EB/OL]. 2012. http://www.rimnds.com/art/show.htm?id=499.

|

| [47] |

高倩. 德国的新型212A潜艇[J]. 飞航导弹, 2002(3): 26-27. DOI:10.3969/j.issn.1009-1319.2002.03.009 |

| [48] |

连鲁军, 胡传辉, 吕家良. 常规动力潜艇的最新力作——德国214级潜艇性能评述[J]. 国防科技, 2006(6): 6-10. DOI:10.3969/j.issn.1671-4547.2006.06.006 |

| [49] |

李玉荣. 德国海军潜艇发展思路分析[J]. 现代军事, 2017(9): 56-62. |

| [50] |

高峰. 212型潜艇——德国海军下一代潜艇指挥艇[J]. 船舶物资与市场, 1996(6): 45-48. |

| [51] |

王志华. U—212: 德国下一代柴电推进潜艇[J]. 船电技术, 1997(1): 55-56. |

| [52] |

“弗吉尼亚”级潜艇首个复合材料围壳交付[J]. 玻璃钢/复合材料, 2012, (3): 113.

|

| [53] |

美国“弗吉尼亚”号攻击型核潜艇[J]. 现代兵器, 2005, (1): 53.

|

| [54] |

林科, 侯建军. 美国海军“弗吉尼亚”级核潜艇装备发展研究[J]. 现代军事, 2015(10): 72-76. |

| [55] |

陈昱澍, 黄继谦. 美国海军新一代“弗吉尼亚”级攻击型核潜艇[J]. 现代兵器, 1999(8): 21-22. |

| [56] |

汪洋. 大张力缠绕复合材料身管的力学分析与结构优化[D]. 武汉: 武汉理工大学, 2018.

|

| [57] |

毕婷婷. 浅谈海洋船舶中复合材料的应用要点[J]. 科技创新与应用, 2017(1): 148. |

| [58] |

复合材料船舶及其应用实例[EB/OL]. 2017. http://www.aitmy.com/news/201712/01/nems_224096.html.

|

| [59] |

钱江, 李楠, 史文强. 复合材料在国外海军舰船上层建筑的应用与发展[J]. 舰船科学技术, 2015(1): 233-237. QIAN Jiang, LI Nan, SHI Wen-qiang. The application and development of composites for foreign naval warships' superstructure[J]. Ship Science and Technology, 2015(1): 233-237. DOI:10.3404/j.issn.1672-7649.2015.01.051 |

| [60] |

兰精灵. 高性能纤维复合材料在海洋中应用[EB/OL]. 2016.https://max.book118.com/html/2016/1220/74759165.shtm.

|

| [61] |

兰精灵. 美海军最新型短剑高速隐形试验快艇[EB/OL]. 2006. http://blog.sina.com.cn/s/blog_ 4a32d42f010004h1.html.

|

| [62] |

互动百科. 瑞典维斯比级轻型护卫舰[EB/OL]. 2018. http://www. baike.com/wiki. Interactive Encyclopedia. Swedish Vesby class light frigate [EB / OL]. 2018. http://www.baike.com/wiki. |

| [63] |

王健. 新一代飞行器雷达隐身技术发展方向初步分析[C]. 中国航空学会. 第八届中国航空学会青年科技论坛论文集, 2018.

|

2022, Vol. 44

2022, Vol. 44