2. 中国人民解放军 91697部队,山东 青岛 266000

2. No.91697 Unit of PLA, Qingdao 266000, China

泵喷推进器作为一种新型推进器,在提高空泡发生时的临界航速、推进器效率和降低辐射噪声等方面具有明显的优势,但相较于常规螺旋桨,泵喷推进器的结构较为复杂,其转子存在梢部端面,导管内壁与转子叶梢之间存在较小的间隙-叶梢间隙。在泵喷推进器工作时,流体会在转子梢部端面处发生流动分离,形成低压区,发生梢部端面空化[1],此外,在转子尾缘后还会形成较为稳定的梢涡,由于涡核位置的压力也较低,很容易发生梢涡空化[2]。梢部端面空化和梢涡空化会导致推进器噪声显著增加,限制水下航行体的航速及隐身性能。通过研究泵喷推进器的梢隙流场特性,可以为提高推进器空化性能的优化设计提供参考。

由于早期计算机水平的限制,间隙流场的研究主要通过实验观测和理论模型建立。Moon[3]通过建立间隙流动模型的数学物理方程,利用面元法对导管螺旋桨的水动力性能进行了预报。Baltazar等[4]采用低阶面元法研究了选取不同间隙模型对导管螺旋桨水动力性能的影响,经过与实验结果对比分析,最终发现间隙模型的选取对预报结果影响很大。其主要原因是面元法假设液体无粘性,而壁面边界层对梢涡结构的影响不能忽略,所以这种假设并不适用于间隙流动研究。

随着计算机技术的飞速进步与计算流体力学理论的发展和完善,使得粘性数值模拟成为研究梢隙流场的重要手段。Lee等[5]基于RANS方程对导管螺旋桨叶梢部流动进行研究,其计算结果与实验结果一致性较高,说明CFD方法可以对梢隙流动进行研究分析。在雷诺平均法的基础上,YU等[6]对导管螺旋桨敞水性能进行计算分析,研究发现梢隙流动会对桨叶和导管的速度环量产生影响,进而改变了桨和导管的推力,且间隙越大推力下降越明显。Kusano等[7]采用DES方法并基于

基于LES方法对泵喷推进器的梢隙流场进行了数值模拟研究,讨论了网格数量和时间步长对数值计算结果的影响,分析了梢隙流场中涡结构的形成机理,对比了3种不同湍流模型对模拟梢隙流场的影响,并结合梢隙涡结构的生成、输运和扩散的过程,研究了进速系数对涡结构形态的影响。

1 数值计算方法 1.1 大涡模拟的控制方程目前对湍流内在机理的研究尚浅,主要原因是湍流中包含着很多不同形状、不同尺度的涡旋。大涡模拟方法把流动划分为不同大小尺度的涡,由于流体中大部分的质量、动量和能量的输运主要依靠大涡运动,且小尺度涡受大涡运动和流动边界的影响很小,可以认为是各向同性的,故只保留对流场影响较大的大尺度涡进行直接模拟,而小尺度涡的运动对流场的影响将在控制方程中表现为类似于雷诺应力的应力项,称其为亚格子应力。所以在大涡模拟计算中,首先定义一个滤波临界量。

滤波临界量为:

| $ \stackrel-{\phi }\left(x\right)={\int }_{D}^{2}\phi \left({x}'\right)G\left(x,{x}'\right){\rm d}{x}', $ | (1) |

| $ G\left(x,{x}'\right)=\left\{\begin{array}{c}1/V,({x}'\in V),\\ 0,({x}'\notin V)。\end{array}\right. $ | (2) |

式中:D为流体域,

对于不可压流体的N-S方程,使用上述滤波临界量过滤可得到满足大涡模拟的控制方程:

| $ \left\{\begin{array}{l} \dfrac{\partial \rho }{\partial t}+\dfrac{\partial }{\partial {x}_{i}}\left(\rho {\bar{u}}_{i}\right)=0,\\ \dfrac{\partial }{\partial t}\left(\rho {\bar{u}}_{i}\right)+\dfrac{\partial }{\partial {x}_{j}}\left(\rho {\bar{u}}_{i}{\bar{u}}_{j}\right)=-\dfrac{\partial \bar{p}}{\partial {x}_{i}}+\dfrac{\partial }{\partial {x}_{j}}\left(\mu \dfrac{\partial {\sigma }_{ij}}{\partial {x}_{j}}\right)-\dfrac{\partial {\tau }_{ij}}{\partial {x}_{j}}。\end{array}\right. $ | (3) |

其中,

| $ {\sigma }_{ij}=\mu \left(\dfrac{\partial {\bar{u}}_{i}}{\partial {x}_{j}}+\dfrac{\partial {\bar{u}}_{j}}{\partial {x}_{i}}\right)-\dfrac{2}{3}\mu \dfrac{\partial {\bar{u}}_{i}}{\partial {x}_{i}}{\mathrm{\delta }}_{ij} ,$ | (4) |

| $ {\tau }_{ij}=\rho \overline{{u}_{i}{u}_{j}}-\rho {\bar{u}}_{i}{\bar{u}}_{j} 。$ | (5) |

式中:

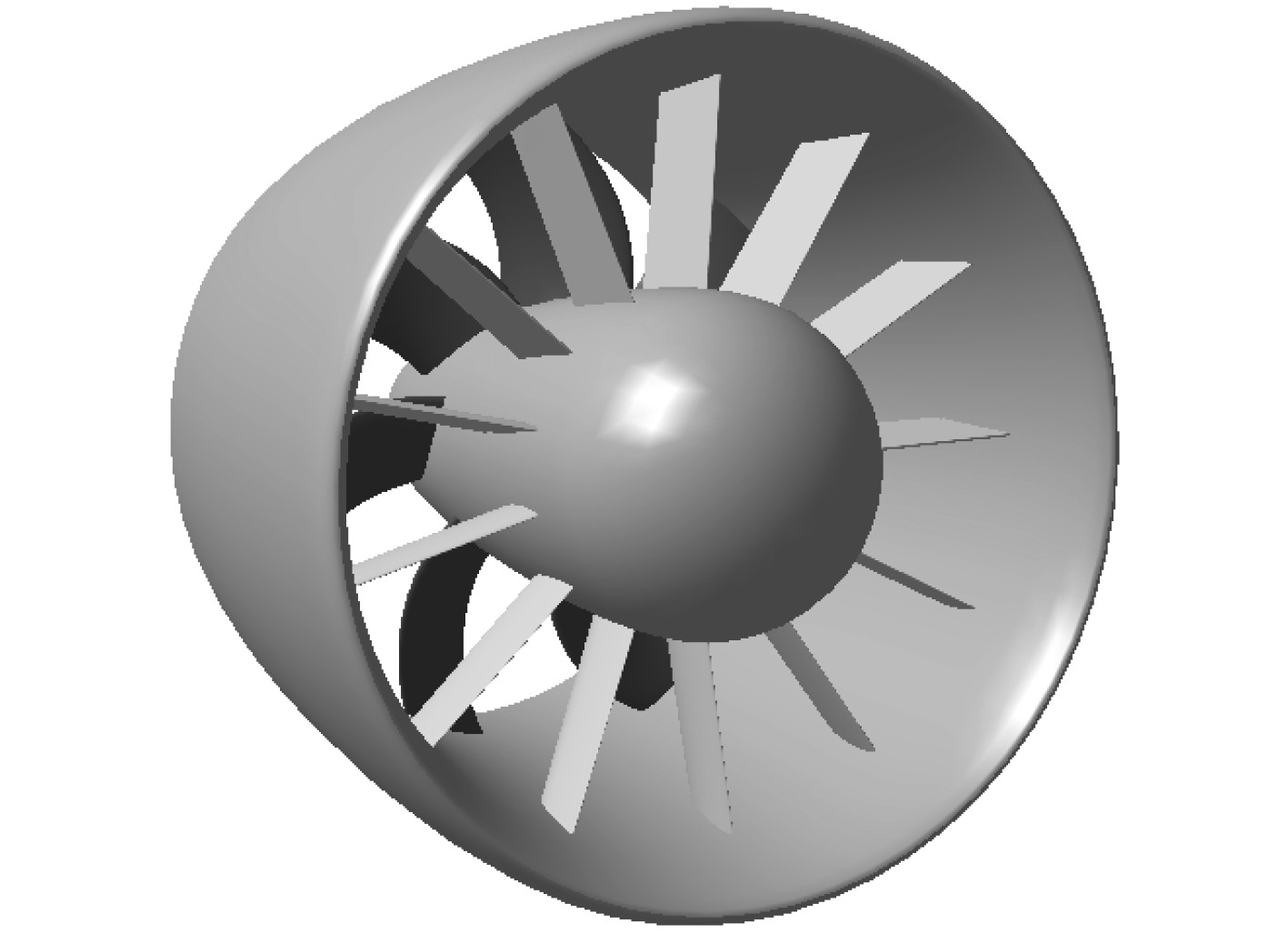

以某水下航行体的泵喷推进器为研究对象(见图1),泵喷推进器为前置定子式,导管采用加速型导管,转子7叶,定子13叶,导管内壁与转子梢部端面最小间隙为5 mm,最大为7 mm,在计算过程中将模型按1∶2.5的比例缩放。

|

图 1 泵喷推进器几何模型 Fig. 1 Geometry of pump-jet propeller |

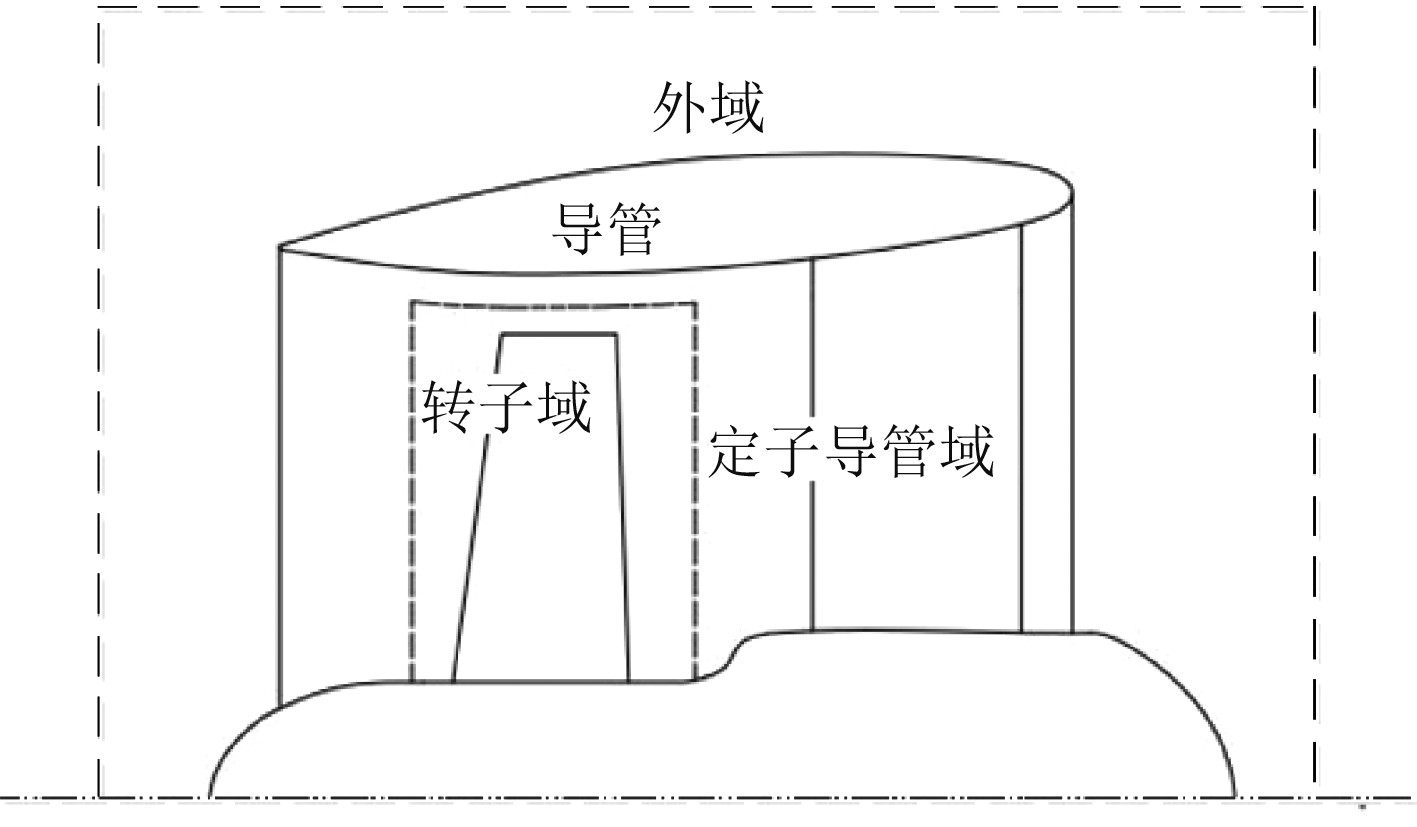

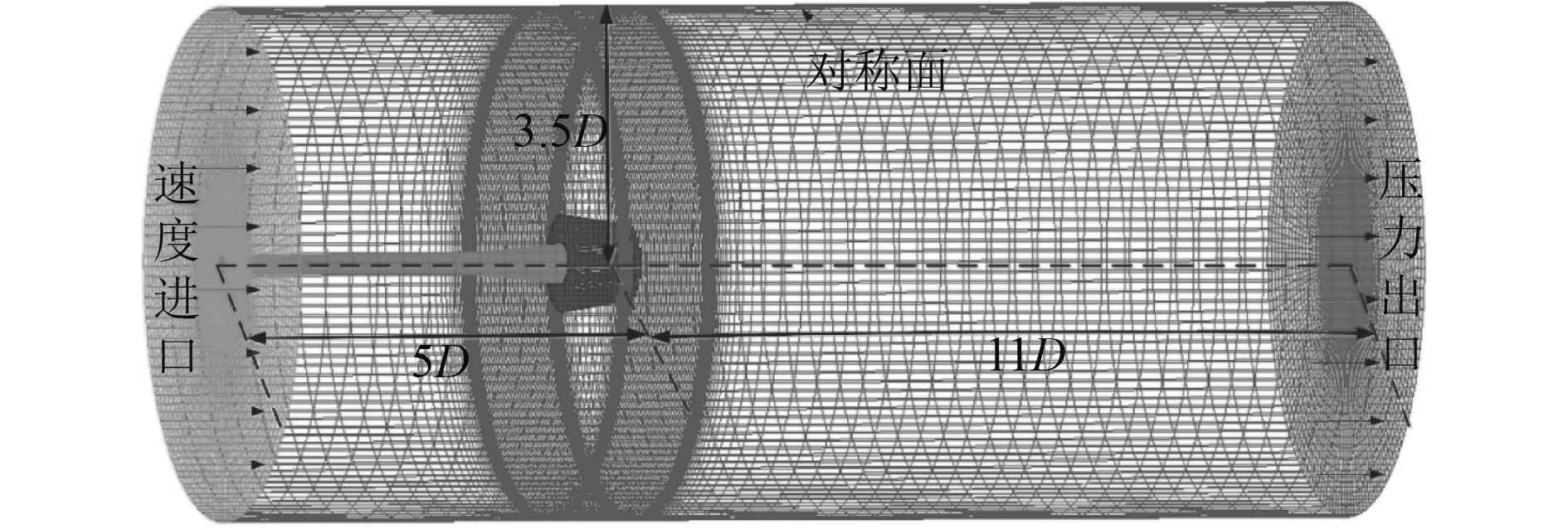

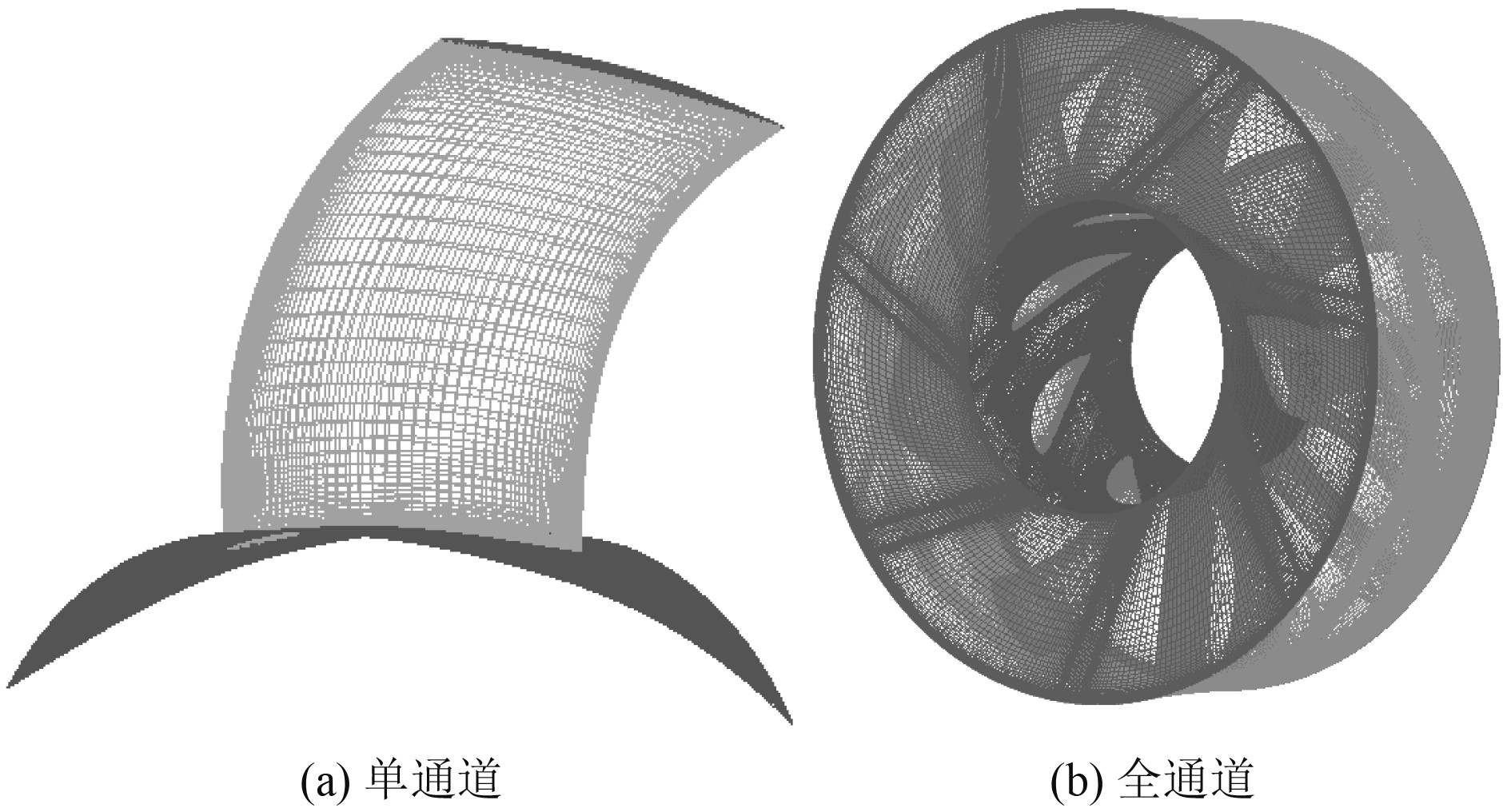

为了更加充分地捕捉梢隙流场的信息,采用高质量的结构化网格对计算域进行网格划分,主要原因是结构网格可以很好地模拟边界层,通过调节节点分布进行局部加密。如图2所示,将整个计算域划分为定子导管域、转子域和外域。以转子直径D为基础尺寸布置计算域(见图3),转子域距外域进口和外域出口的距离分别为5D和11D,外域直径为7D,桨毂延伸到外域进口。外域进口设置为速度进口,外域出口设置为压力出口,外域圆柱壁面设置为对称面,导管、定子和转子壁面设置为无滑移壁面,不同区域之间通过设置交界面进行数据传递。其中转子域和定子导管域网格可以看作是由单通道旋转得到,以转子域为例,首先对单通道模型进行网格划分,再根据转子的周期性进行旋转,得到全通道模型网格,如图4所示。

|

图 2 计算域划分形式 Fig. 2 The division of computational domain |

|

图 3 计算域整体网格及边界条件 Fig. 3 The mesh of outer domain and boundary condition |

|

图 4 转子域网格 Fig. 4 The mesh of rotating domain |

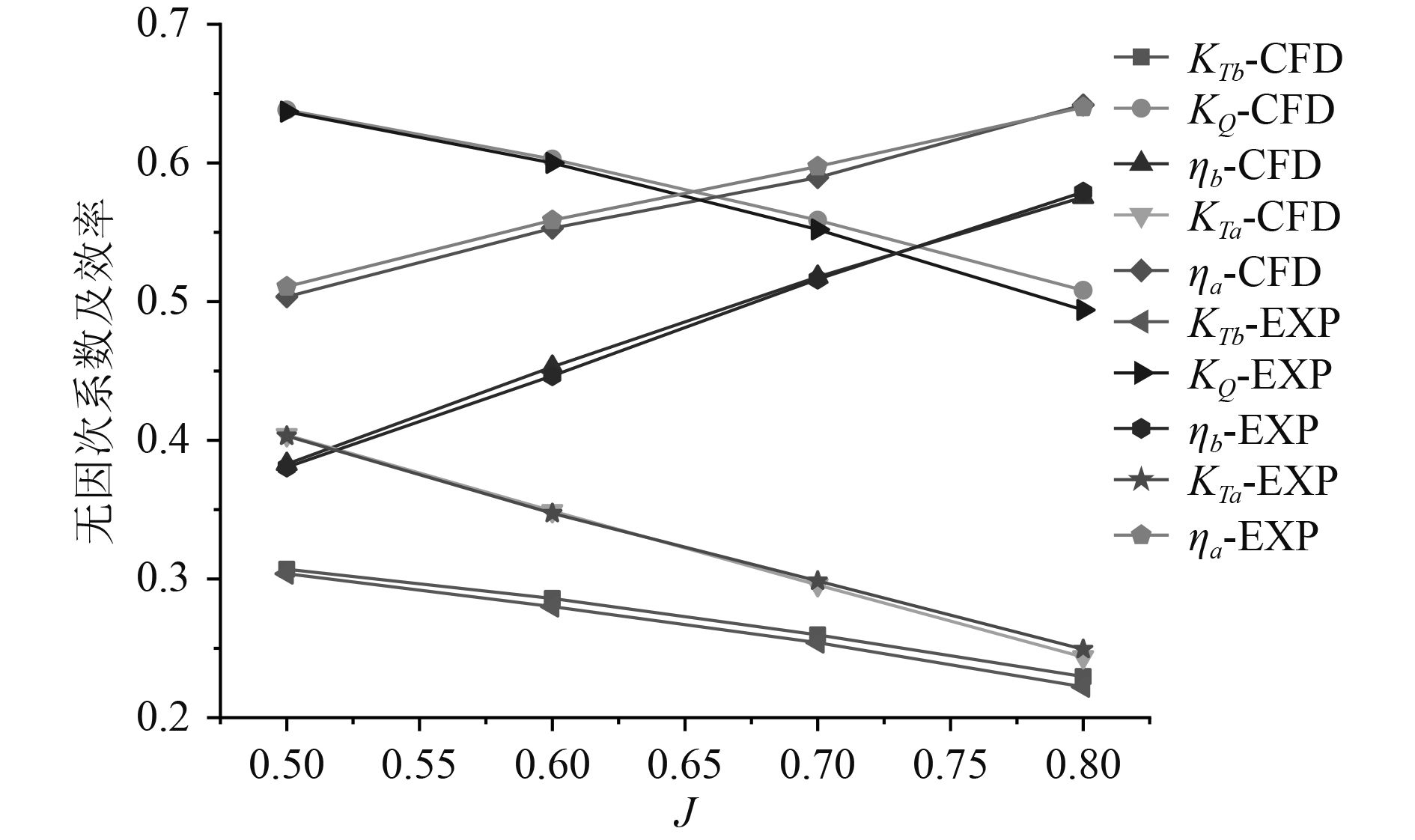

由于缺乏相关的实验数据,为了验证大涡模拟在泵喷推进器数值求解过程中的准确性,以参考文献[12]中的泵喷推进器为研究对象,采用上述计算域设置和网格划分方法。基于STAR-CCM+软件计算泵喷推进器在进速系数J为0.5,0.6,0.7,0.8时的水动力性能,并将其与实验值对比,如图5所示(CFD为数值计算值,EXP为实验值)。可以发现计算结果与实验值能够较好吻合,其中计算值与实验值之间的误差均在3%以内,绝大部分的误差在2%以内,说明该计算域划分方式、网格划分方法以及LES湍流模型能够很好地对泵喷推进器的敞水性能进行模拟。

|

图 5 泵喷推进器敞水性能曲线 Fig. 5 The open water performance of pump-jet propeller |

以泵喷推进器水动力性能计算方法为基础对泵喷推进器梢隙流场特性进行研究,同时需要检验网格数量和时间步长对计算结果的影响。保持定子导管域和外域的网格数量不变,对转子域中叶梢附近网格进行加密,得到3套不同数量的转子域的网格,网格数量分别为350万、600万、900万。用上述3套不同数量的网格作为研究对象进行计算,来流速度V=6.17 m/s,转子转速为1500 r/min,进速系数J=0.987,转子单位时间内旋转角度设置为0.9°。

由于泵喷推进器最先发生空化的类型就是梢部端面空化和梢涡空化,在研究泵喷推进器梢隙流场特性时,应该重点关注转子梢部端面和梢涡涡核处的最小压力极值。待计算稳定后,提取梢部端面最小压力极值和距离转子尾缘0.03R处尾涡面最小压力极值进行对比分析,其中R为转子半径。如表1所示,当网格数量从350万增加到600万时,转子梢部端面最小压力极值变化了–54.76%,0.03R尾涡面最小压力极值变化了–28.07%,说明在该网格尺度范围内,网格尺寸对计算结果影响较大;当网格数量从600万增加到900万时,转子梢部端面最小压力极值变化了–1.01%,0.03R尾涡面最小压力极值变化了–0.73%,说明在该网格尺度范围内,网格尺寸对计算结果影响较小。

|

|

表 1 不同网格数量下各位置压力对比 Tab.1 Comparison of pressure under different meshes |

对于非定常数值计算,时间步长指的是每个时间步所需要的实际物理时间,可以理解为单位时间内转子旋转的角度。为研究时间步长对数值模拟的影响,将转子单位时间内旋转的角度分别取为1.8

|

|

表 2 不同时间步长下各位置压力对比 Tab.2 Comparison of pressure under different time steps |

因此,在后续的数值计算中转子域网格数量控制在600万左右,转子每个时间步旋转角度设置为0.9

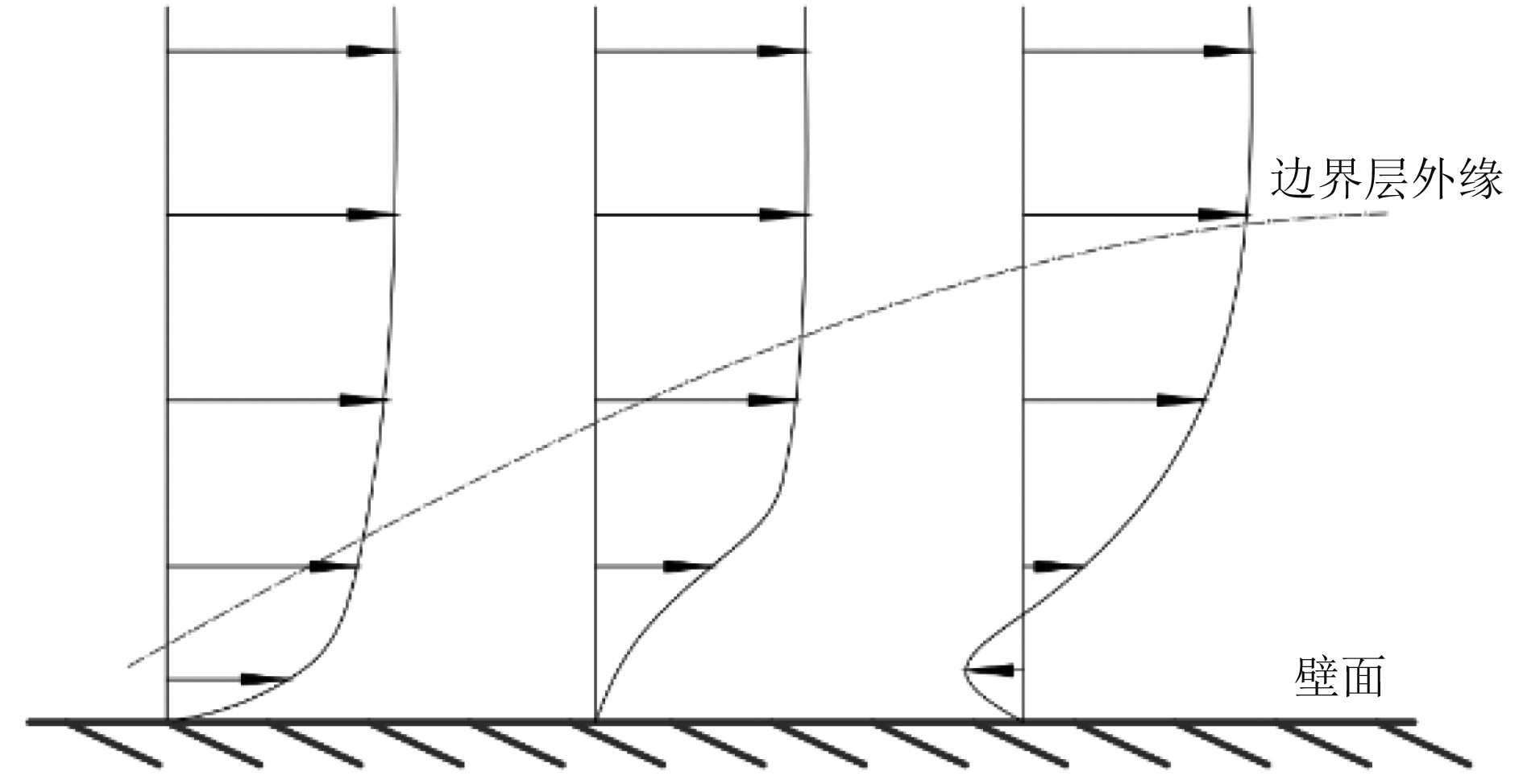

由于叶梢间隙尺寸较小,叶梢壁面和导管内壁面边界层的粘性应力对流体流动的影响作用非常大。边界层内的流体会受粘性应力的阻滞而损耗动能,根据伯努利方程可知,流体流速降低、压力增大。如图6所示,因为流体流动具有连续性,所以边界层会变厚以保证更多低速流体流过。在“逆压”和“粘性”的共同作用下,流体进一步减速直到不能维持流动一直向下游进行,以致于在壁面某处产生回流,同时回流会将边界层内流体挤出壁面并形成分离区,在分离区内会产生大尺度漩涡。

|

图 6 静止壁面边界层内流动示意图 Fig. 6 Diagrammatic drawing of flow in the boundary layer of rest wall |

对于存在一定弦长和厚度的转子来说,发生在转子叶梢与导管内壁之间流动-梢隙流动,可以分为2个部分,一是沿来流方向经过转子叶梢和导管内壁之间的主要流动,二是在压差力作用下从转子压力面流经叶梢到转子吸力面的横向流动,称之为梢隙泄流。正是因为这2种流动以及边界层的影响使梢隙流场变得复杂,当流体从转子压力面流经叶梢到转子吸力面时,会因为流动分离生成各种涡结构。

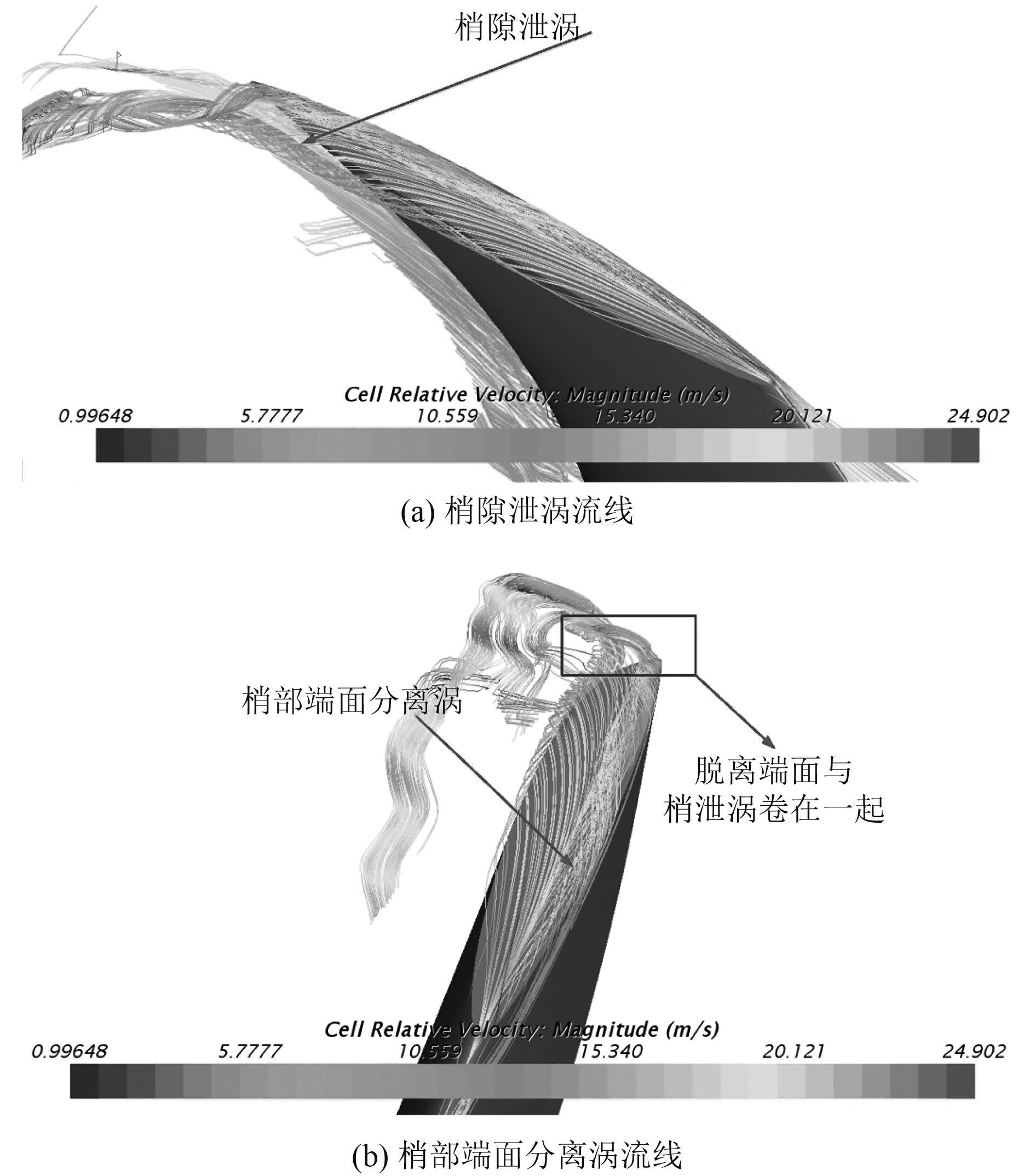

取J=0.987工况下梢隙流场数值模拟结果进行分析,梢隙流场中的涡结构主要可以分为两部分,一部分是梢隙泄流在转子吸力面边缘处形成的梢隙泄涡,结合图7(a)和图8可知,流体在叶面与叶背之间压差力的作用下从转子压力面向径向运动,绕过梢部端面流向转子吸力面,与吸力面一侧的主流相互作用形成漩涡。可以发现梢隙泄涡最初附着在转子吸力面边缘,随着泄涡向随边方向不断发展和增强,涡结构也变得更加明显。从梢隙泄涡的发展轨迹可知,泄涡的低压中心会在吸力面边缘某一位置处脱离并进入转子通道,同时由于粘性对漩涡有扩散作用,使得梢隙泄涡在转子通道内不断发展和扩散,涡核的压力有所提高。

|

图 7 梢隙流场流线图 Fig. 7 Streamline diagram of tip gap flow field |

|

图 8 沿叶梢弦长方向压力分布 Fig. 8 Pressure distribution along the chord length of the blade tip |

另一部分是在转子高速旋转时,转子梢部端面边界层发生剧烈的流动分离而产生的梢部端面分离涡。结合图7(b)和图8所示的梢部端面分离涡低压中心的变化情况可以发现,梢部端面分离涡起始于梢部端面前端并附着在梢部端面和压力面边缘上,由导边向随边方向输运与发展。在梢部端面分离涡输运的过程中,一部分分离涡受到梢隙泄流的影响,脱离梢部端面,进入转子通道内与梢隙泄涡和主流混合在一起,而另一部分分离涡沿着梢部端面向随边方向输运,直至梢部端面后端某一位置才开始脱离与梢隙泄涡卷在一起扩散到主流中。

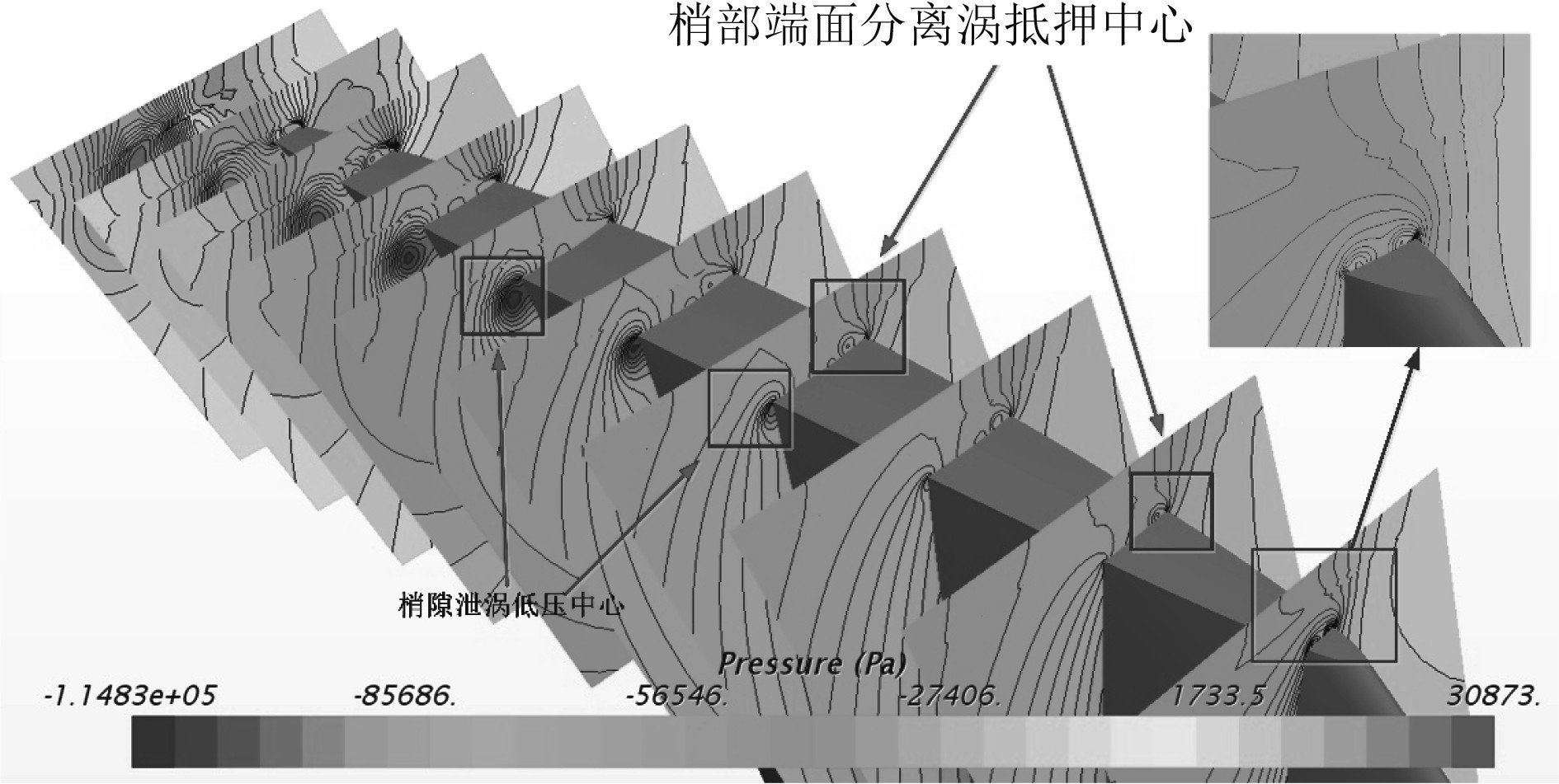

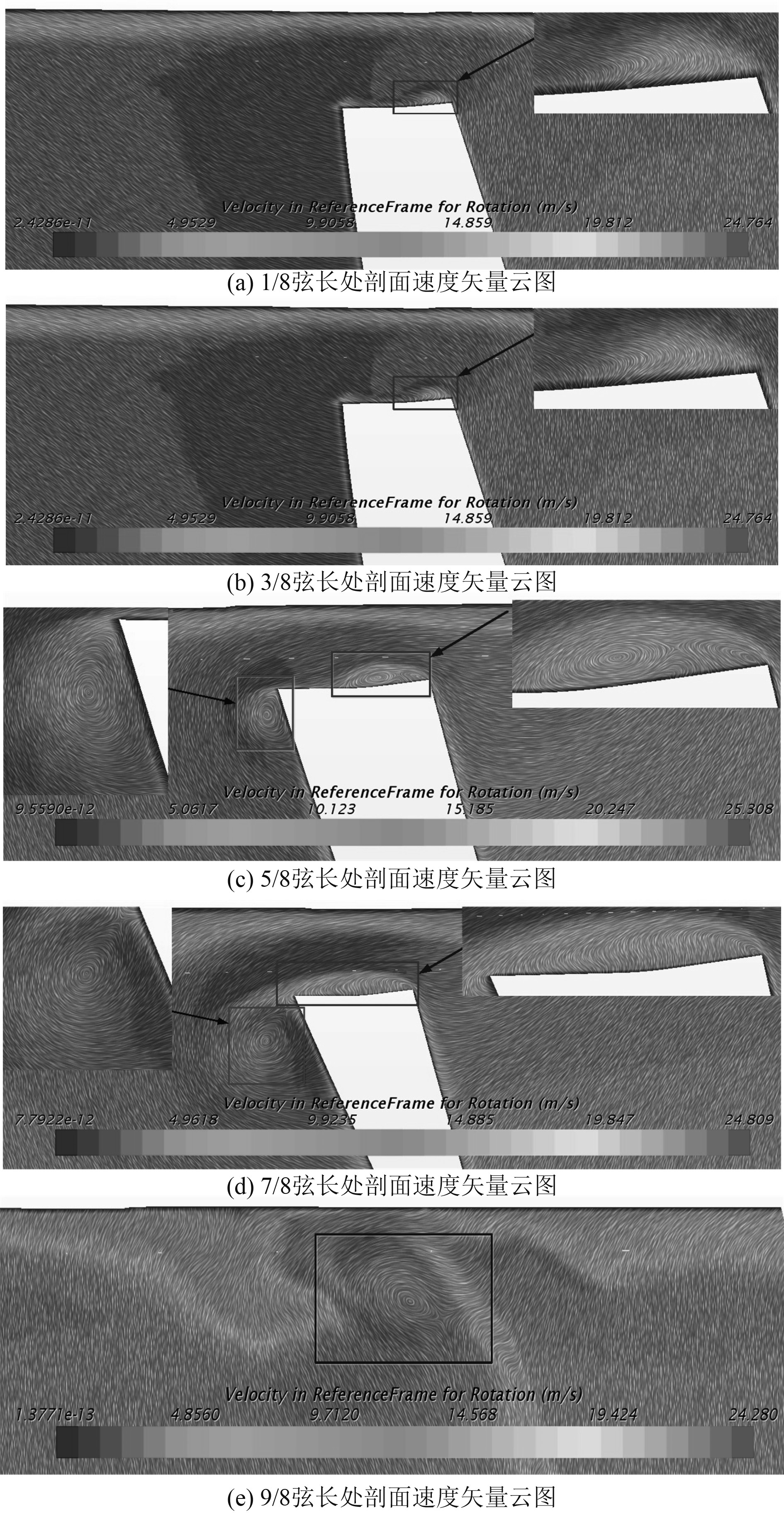

图9为各弦长处剖面的速度矢量图,揭示了梢隙内涡结构的形成机理,展示了转子梢部端面附近的涡结构的输运和扩散过程,流体从压力面沿径向进入叶梢间隙时,由于梢部端面和叶面之间存在尖锐的夹角而形成形状畸变,导致梢部端面边界层发生剧烈的流动分离,形成漩涡,即梢部端面分离涡。当叶梢间隙内大部分流体在穿过梢隙流向吸力面一侧时,会与转子通道内的主流相混合,向内卷起形成漩涡,即梢隙泄涡。由图9(b),9(c),9(d)可知,在3/8弦长处形成较为明显的梢隙泄涡,随着向随边方向发展,梢隙泄涡不断扩散,在7/8弦长处梢隙泄涡脱离吸力面边缘。由图9(e)可知,梢隙泄涡和梢部端面分离涡会在转子尾缘后与主流相互混合并卷在一起形成稳定、集中的梢涡。

|

图 9 不同弦长处剖面速度矢量云图 Fig. 9 Velocity vectors nephogram of section plane in different chord length |

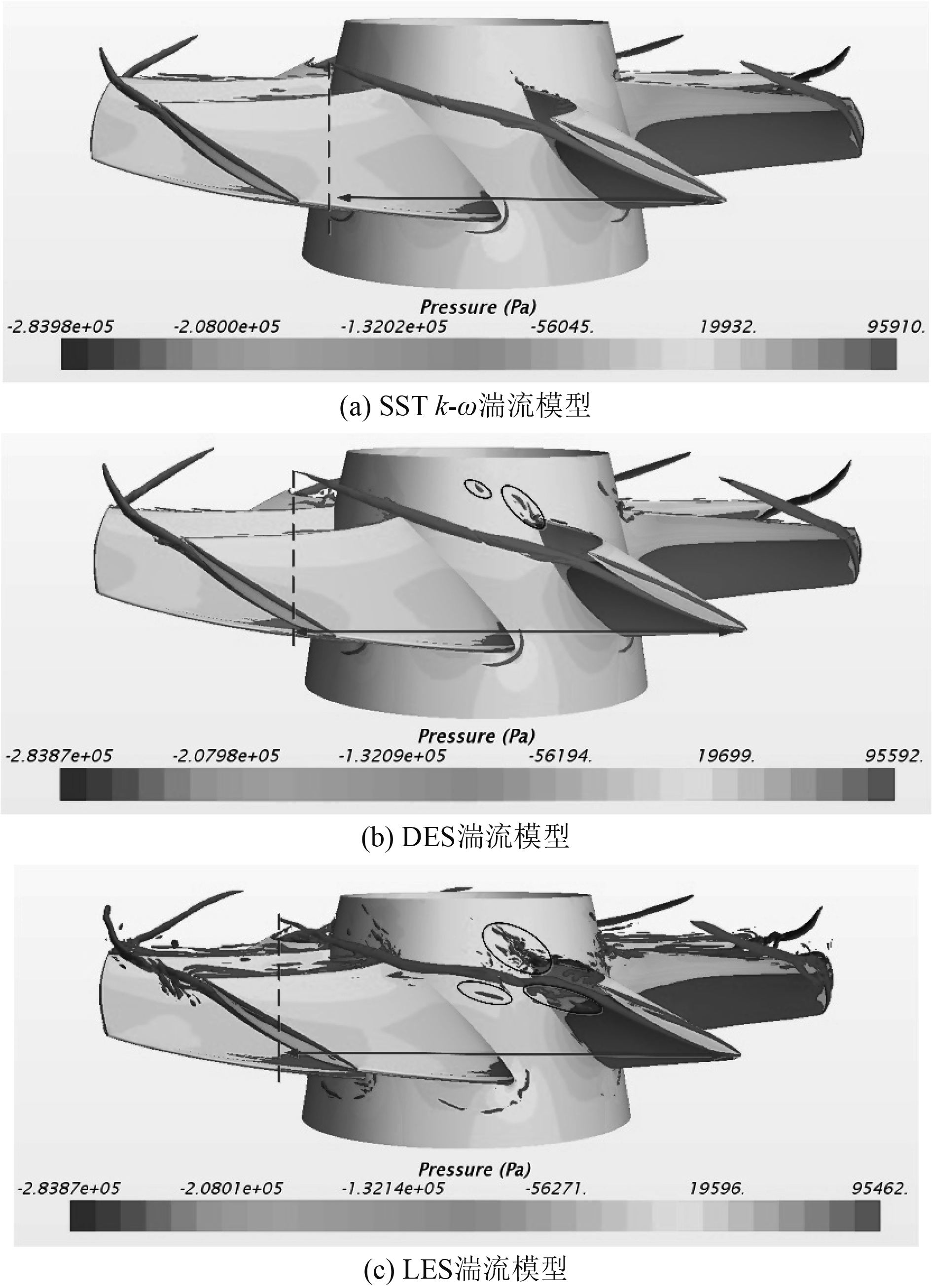

为了研究不同湍流模型对梢隙流场信息的捕捉效果,又分别采用SSTk-ω湍流模型和DES湍流模型进行了数值模拟,并通过基于Q准则的涡量等值面法将涡形态进行可视化。图10为采用3种不同湍流模型计算得到的涡结构形态,其中

|

图 10 不同湍流模型计算的涡结构形态 Fig. 10 Morphology of vortex structure calculated by different turbulent models |

由图10 (c)可以看出,转子梢部端面和吸力面边缘附着较强的涡,漩涡在向随边方向发展的过程中不断相互混合,最终在转子尾缘后会形成一条较为粗壮的梢涡,这与对图9进行分析得出的结论一致。通过对比图10 (a)和10(c)可以发现,采用LES湍流模型进行数值模拟可以捕捉到梢隙流场中随机脱落的分离涡,且捕捉到的梢涡的延伸距离更长。其主要原因是湍流运动中不仅包含着很多随机性的小尺度涡,而且还存在一些有序的大尺度涡结构。LES直接对所有超过亚网格尺度的涡进行模拟,而基于SSTk-ω湍流模型的雷诺时均法在数值模拟过程中用时均值替换了脉动值,导致脉动运动中的湍流涡信息大量丢失,无法分辨大涡结构。DES湍流模型作为一种混合湍流模型,在边界层内采用雷诺时均法计算,在边界层外利用LES进行模拟。对比图10 (b)和10 (c)可以发现,采用DES湍流模型和LES湍流模型进行数值模拟捕捉到的梢涡的延伸距离相差较小,但LES对于随机脱落的分离涡的捕捉效果较好。其主要原因是相较于DES方法,LES可以直接模拟边界层内的大尺度涡结构,对梢隙流场的模拟更精细,能够获得丰富的涡结构信息。

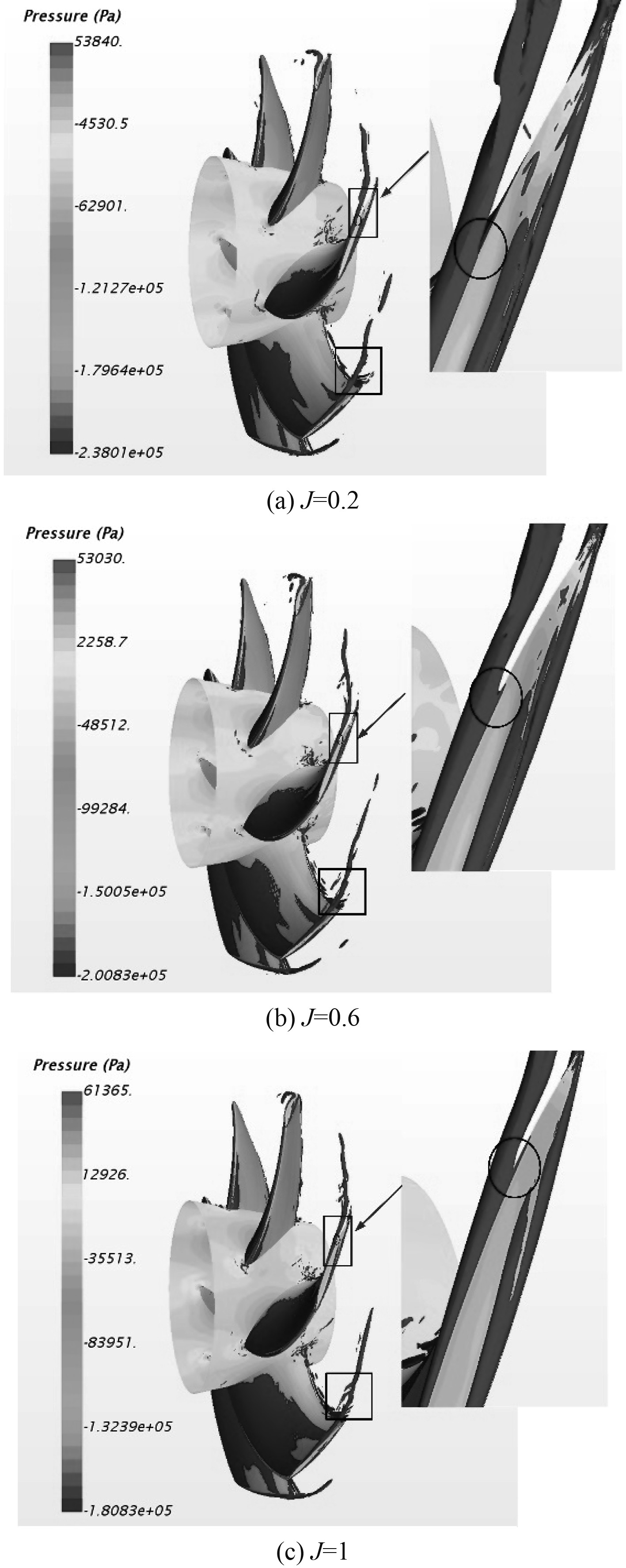

3.3 进速系数对梢隙流场中涡结构形态的影响在采用LES湍流模型进行数值模拟的基础上,研究改变进速系数对梢隙流场中涡结构形态的影响,转子转速设置为1200 r/min,通过改变来流速度V改变进速系数。

绘制在同一时刻不同进速系数下的梢隙流场涡结构图,Q=

|

图 11 不同进速系数下的涡结构形态 Fig. 11 Morphology of vortex structure under advance coefficient |

基于大涡模拟方法对泵喷推进器梢隙流场进行了数值模拟,对不同网格数量、时间步长、湍流模型和进速系数进行了一系列计算分析,可以得到如下结论:

1)泵喷推进器梢隙流场中的涡结构一部分是流体进入梢部间隙形成的梢部端面分离涡,另一部分是流体穿过梢部间隙流向吸力面后向内卷起形成的梢隙泄涡,同时梢部端面分离涡和梢隙泄涡会在转子尾缘后与主流相互混合并形成稳定、集中的梢涡。

2)通过对梢隙流场进行分析,揭示了梢部间隙内涡结构的形成机理,展示了梢隙流场中涡结构的生成、输运和扩散过程。

3)相较于SSTk-ω湍流模型和DES湍流模型,采用LES湍流模型进行数值模拟可以捕捉到梢隙流场中随机脱落的分离涡,且捕捉到的梢涡的延伸距离更长。其主要原因是LES直接对瞬态流动中所有超过亚网格尺度的涡进行模拟,能够获得丰富的涡结构信息。

4)随着进速系数的增加,梢隙泄涡会延后脱离转子吸力面,泄出的梢部端面分离涡的数量增加、强度增大。

| [1] |

刘玉文, 徐良浩, 张国平, 等. 梢隙流动空化初生及空化形态观测研究[J]. 水动力学研究与进展(A辑) . 2017, 321061(6): 671−679. LIU Yu-wen, XU Liang-hao, ZHANG Guo-ping, et al. Observation andresearch on the cavitation inception and cavitation structure of tip leakage flow[J]. Journal of Hydrodynamics. 2017, 321061(6): 671−679. |

| [2] |

韩宝玉, 熊鹰, 刘志华. 梢涡空化CFD数值方法[J]. 哈尔滨工程大学学报, 2011, 32(6): 702-707. HAN Bao-yu, XIONG Ying, LIU Zhi-hua. Numerical study of tip vortex cavitation using CFD method[J]. Journal of Harbin Engineering University, 2011, 32(6): 702-707. |

| [3] |

MOON I S, KIM K S, LEE C S. Blade tip gap low model for performance analysis of waterjet propulsors [C]//IABEM, 2002.

|

| [4] |

KERWIN J. A surface panel method for the hydrodynamic analysis of ducted propellers[J]. Society of Naval Architects and Marine Engineers-Transactions, 1987, 95: 93-122. |

| [5] |

LEE Y T, HAH C, LOELLBACH J. Flow analyses in a single-stage propulsion pump[J]. Journal of turbomachinery, 1996, 118(2): 240-248. DOI:10.1115/1.2836631 |

| [6] |

YU L, GREVE M, DRUCKENBROD M, et al. Numerical analysis of ducted propeller performance under open water test condition[J]. Journal of Marine Science and Technology, 2013, 18(3): 381-394. DOI:10.1007/s00773-013-0215-4 |

| [7] |

KUSANO K, JEONG J H, YAMADA K, et al. detached eddy simulation of unsteady flow field and prediction of aerodynamic sound in a half-ducted propeller fan[C]//ASME-JSME-KSME 2011 Joint Fluids Engineering, Conference. 2011: 713−722.

|

| [8] |

WU H, MIORINI R L, KATZ J. Analysis of turbulence in the tip region of a waterjet pump rotor[C]// ASME 2010 3rd Joint US-European Fluids Engineering Summer Meeting collocated with 8th International Conference on Nanochannels, Microchannels, and Minichannels. American Society of Mechanical Engineers, 2010: 699−711.

|

| [9] |

YONGLE D, BAOWEI S, PENG W. Numerical investigation of tip clearance effects on the performance of ducted propeller[J]. International Journal of Naval Architecture and Ocean Engineering, 2015, 7(50: 795-804. |

| [10] |

王涛, 周连第. 高速旋转状态下间隙流动对主流影响的数值模拟和机理研究[C]// 全国水动力学学术会议. 2003. WANG TAO, ZHOU Lian-di. Numerical simulation and mechanism study on the influence of gap flow on mainstream in high speed rotation[C]// National Hydrodynamics Conference, 2003. |

| [11] |

鹿麟, 潘光. 泵喷推进器非定常空化性能数值模拟分析[J]. 上海交通大学学报, 2015, 49(2): 262-268. LU Lin, PAN Guang. Numerical simulation analysis of unsteady cavitation performance of a pump-jet propulsor[J]. Journal of Shanghai Jiaotong University, 2015, 49(2): 262-268. |

| [12] |

鹿麟. 泵喷推进器设计与流场特性研究[D]. 西安: 西北工业大学, 2016. LU Lin. Reasearch on design and flow field characteristic of pumpjet propulsor[D]. Xi ' an : Northwest University of Technology, 2016. |

| [13] |

鹿麟, 李强, 高跃飞. 不同叶顶间隙对泵喷推进器性能的影响[J]. 华中科技大学学报(自然科学版), 2017(8). LU Lin, LI Qiang, Gao Yue-fei. Numerical investigation of effect of different tip clearance size on the pumpjet propulsor performance[J]. Journal of Huazhong University of Science and Technology(Nature Science Edition, 2017(8). |

2001, Vol. 44

2001, Vol. 44