海洋平台是海上油气开采的重要设施,如果发生由极端海况引起的重物坠落、船舶碰撞等事故,会造成人员伤亡、财产损失、平台损坏等严重后果。在风、浪、流等环境载荷的作用下,平台容易出现疲劳裂纹、材料腐蚀等结构损伤,会降低整体结构的承载能力。因此,开展具有结构损伤的海洋平台承载特性研究,给出受到载荷作用下的变形损伤,对更好地开展海洋平台的耐撞结构设计有重要的意义。

王理[1]开展了空心铝管和泡沫铝填充管的横向冲击试验。2种构件的失效变形模式相似,主要分为局部变形、整体受弯和跨中底部产生裂缝3个阶段。当试件厚度较薄或者载荷过大时,试件表面会被穿透。谢中友等[2]研究了壁厚和跨径对铝合金填充圆管的力学性能的影响。另外,针对复合材料强化圆管的研究总结了不同强化方式对圆管承载特性的影响[3-4]。

以上研究主要针对完整铝管,对裂纹圆管的弯曲承载能力研究较少。本文开展了含裂纹铝管的三点弯曲试验,研究裂纹对铝管承载能力的影响。

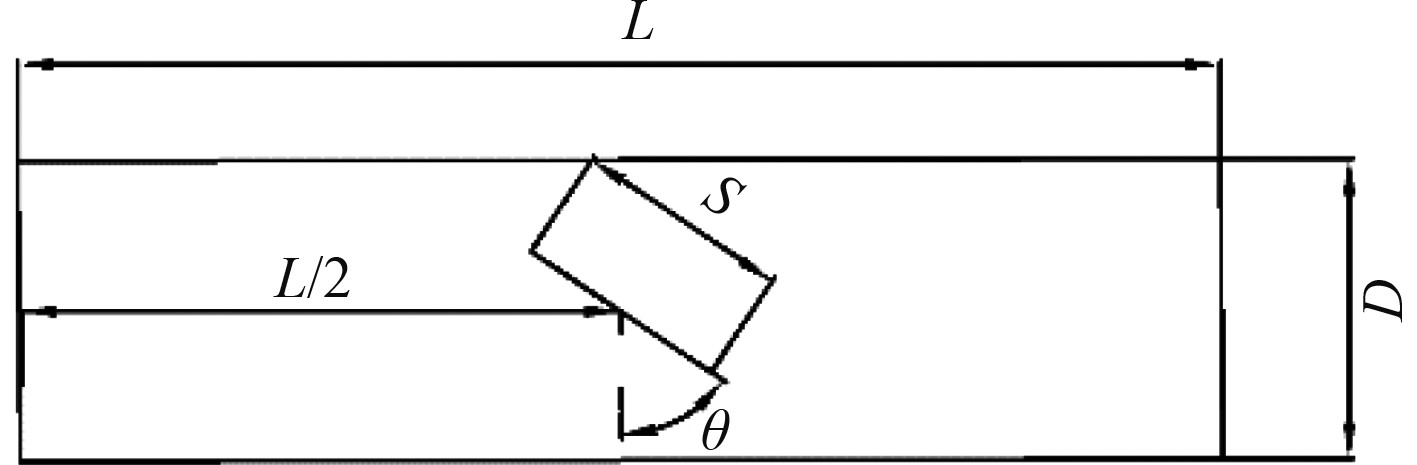

1 试验分析 1.1 裂纹圆管裂纹圆管长度L=800 mm,外径D=100 mm,壁厚t=3 mm,壁厚与半径比为0.06,如图1所示。圆管表面预制宽度为0.2 mm的穿透裂纹,裂纹中心距圆管底端400 mm。采用无因次长度(

|

图 1 裂纹圆管几何模型 Fig. 1 Geometric model of a cracked circular pipe |

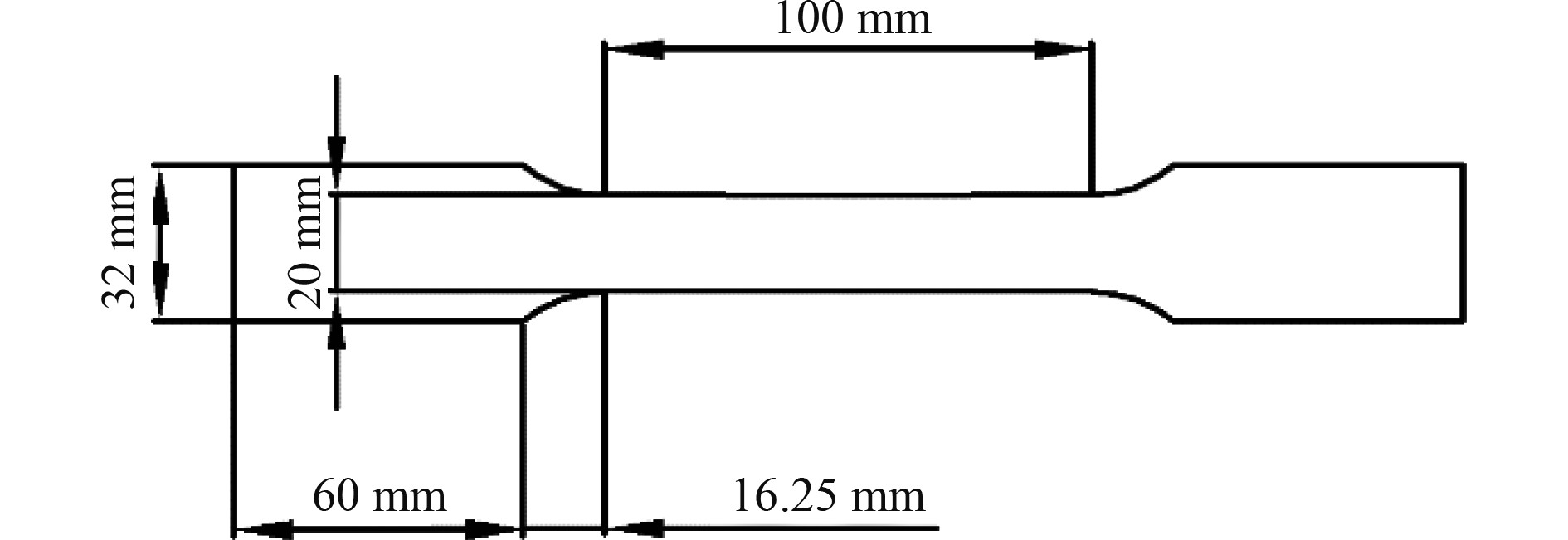

裂纹圆管的材料是铝合金6061,根据规范GB/T 228.1-2010中的规定,对铝合金圆管进行纵向取样,如图2所示。

|

图 2 标准件尺寸图 Fig. 2 Dimension of a standard part |

铝合金标准件的拉伸试验采用INSTRON拉伸试验机,加载的控制方式是位移控制。试验得到应力-应变曲线、屈服强度、极限强度等力学性能参数,如图3和表1所示。

|

图 3 真实应力与工程应力-应变曲线 Fig. 3 True stress and engineering stress against strain curve |

|

|

表 1 铝合金力学性能参数 Tab.1 Mechanical properties of aluminum alloy |

试验模型由撞头、裂纹圆管和下部约束座3部分组成,如图4所示。裂纹圆管平行放置在下部约束座上,与上方的撞头垂直。上方的撞头和下方约束座均通过螺栓与试验机连接。裂纹圆管与下部约束座的2个接触点到圆管端部的距离为100 mm。撞头的直径为50 mm,形状为半圆柱体。本文使用的试验机是INSTRON拉伸试验机,试验采用的加载方式是位移控制,加载速率是10 mm/min。

|

图 4 试验装置示意图 Fig. 4 Testing equipment |

由于试验装置刚开始加载时,圆管可能出现滑移。所以试验初始时用胶带固定圆管,撞头与圆管产生压力时去掉胶带。为了保证圆管的位置左右对称以及撞头垂直于圆管长度方向,采用在圆管上标记定位线的方式。

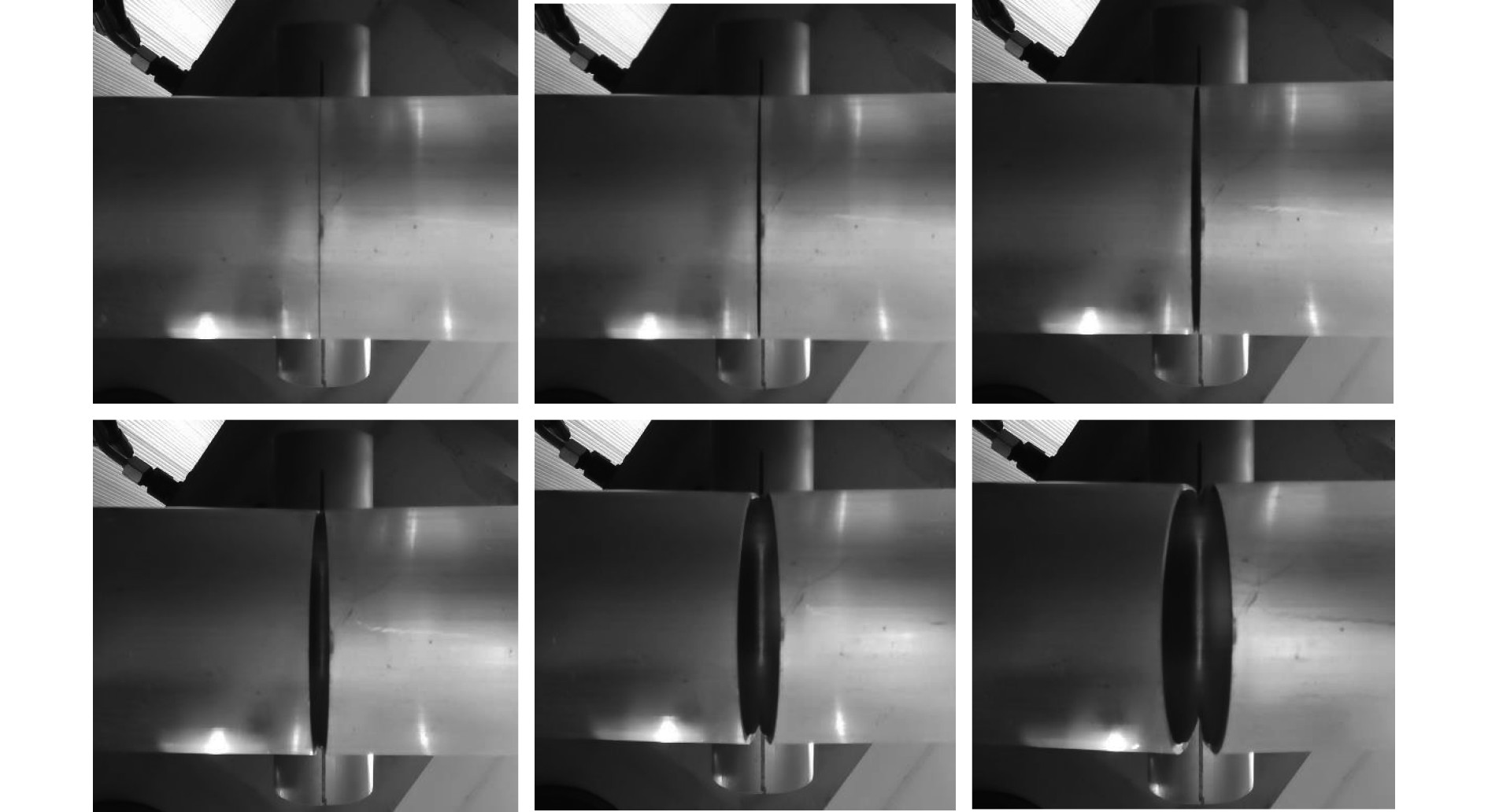

1.3 试验结果与讨论裂纹圆管的弯曲过程与完整圆管类似,主要分为撞头局部压入阶段和试件整体弯曲变形阶段。在局部压入阶段,整体变形较小。在整体弯曲阶段,由于压入量的增加,截面的抗弯刚度的减小,试件的整体变形增大。当载荷达到最值时,局部压入量不再增加,试件的变形转为整体变形为主。

1.3.1 裂纹圆管裂纹尺寸的影响1) 裂纹长度的影响

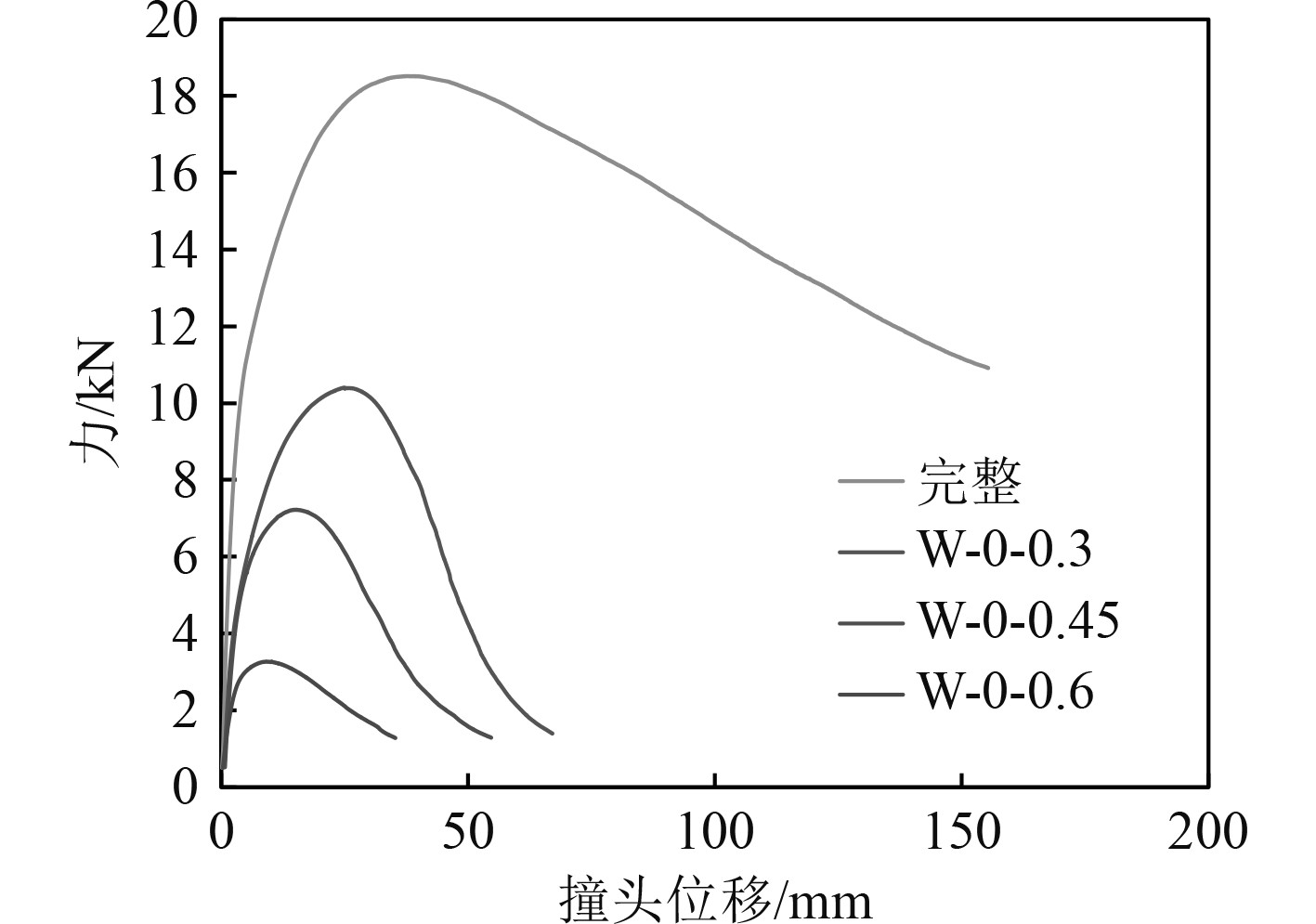

图5为裂纹角

|

图 5

力-撞头位移曲线(

|

|

图 6

局部变形(

|

2) 裂纹角度的影响

本文选取裂纹角

|

图 7

力-撞头位移曲线(

|

图8和图9分别为裂纹角度(

|

图 8

裂纹扩展图(

|

|

图 9

裂纹扩展图(

|

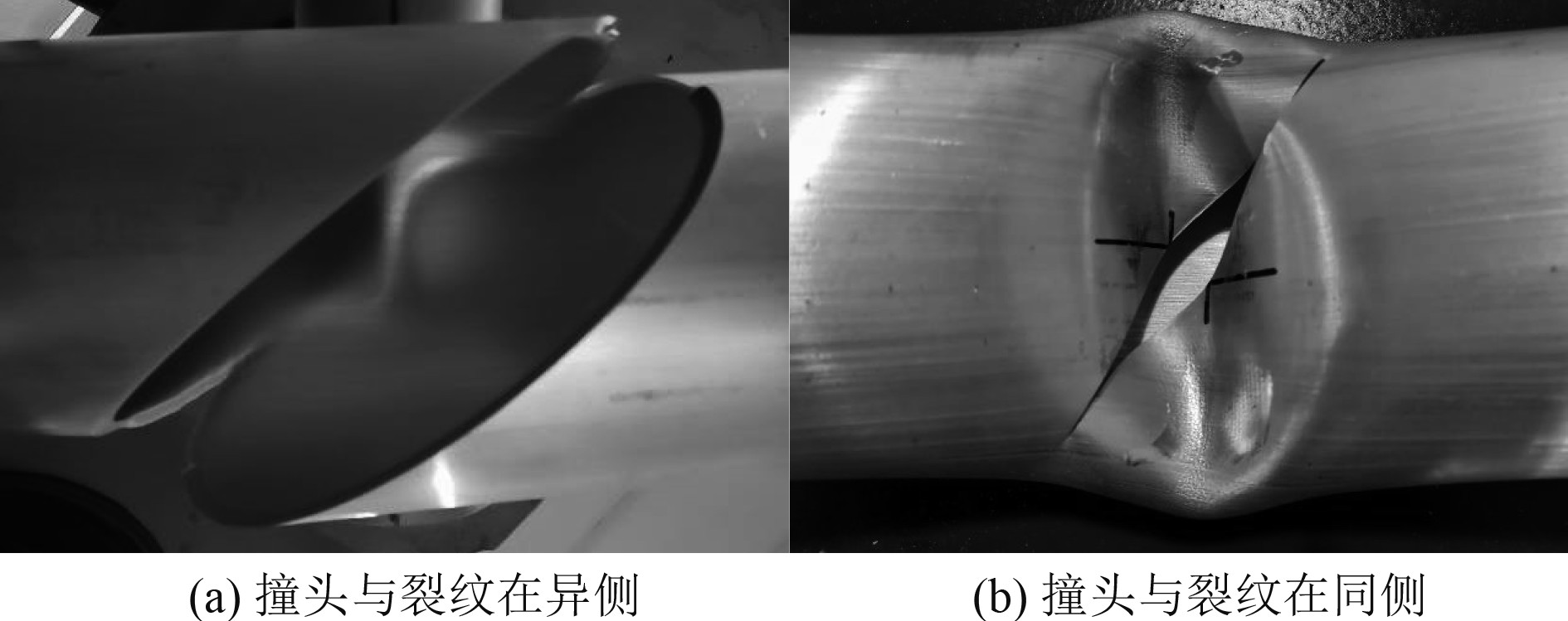

本文研究撞头与裂纹在异侧和同侧2种情况。撞头与裂纹在异侧的情况下,试件产生了较大的整体变形,并且裂纹扩展明显。撞头与裂纹在同侧的情况下,试件主要产生局部变形,并且裂纹几乎没有扩展,如图10所示。

|

图 10 撞头不同撞击位置下的变形 Fig. 10 Deformation of impactor at different impact positions |

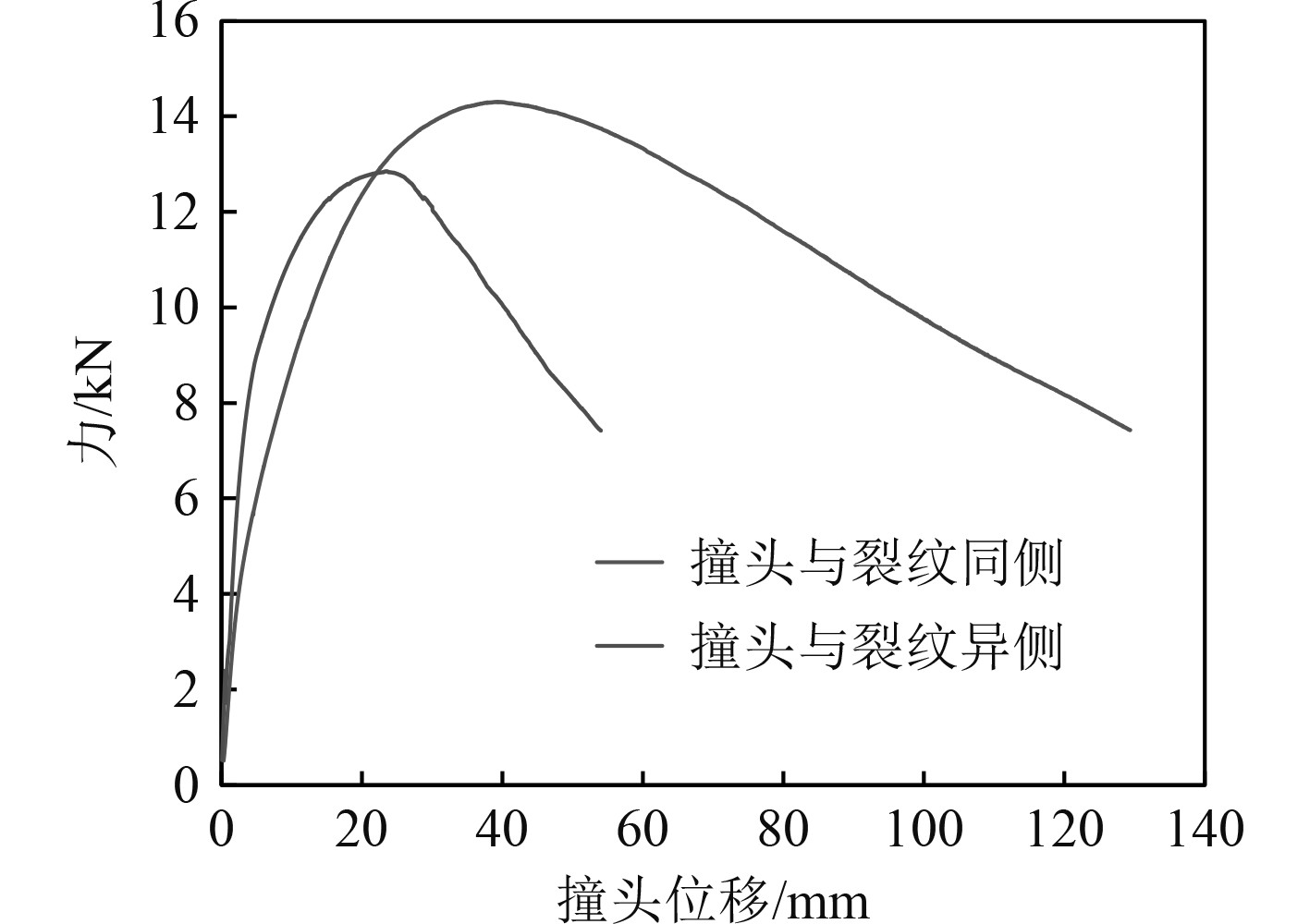

如图11所示,对比了2种撞头位置下的力-撞头位移曲线。撞头与裂纹在同侧的载荷更大,因为没有出现裂纹扩展进一步削弱圆管的承载能力。撞头与裂纹在异侧的初始刚度更大,因为撞头初始接触的是没有缺陷的一侧。

|

图 11 力-撞头位移曲线 Fig. 11 Force against impactor displacement curve |

选取有限元软件Abaqus 6.14-1,建模单位选择mm-tone-s单位制。三点弯曲的压头是半圆柱体,直径为50 mm;支撑简化为圆筒,直径为30 mm。圆管长800 mm,厚3 mm,直径为100 mm,三点弯曲的仿真模型如图12所示。

|

图 12 仿真模型 Fig. 12 Simulation model |

铝合金的材料属性设置见表2,其中弹性模量为71 GPa,密度为2700 kg/m3。材料的应力-应变模型在塑性中定义,塑性应变为0时,应力为163.0 MPa;塑性应变最大为0.22,应力为273.9 MPa。材料的硬化模型是各向同性。失效模型采用延性金属模型,断裂应变为0.34,损伤演化位移为0.4。

|

|

表 2 铝合金力学性能参数 Tab.2 Mechanical properties of aluminum alloy |

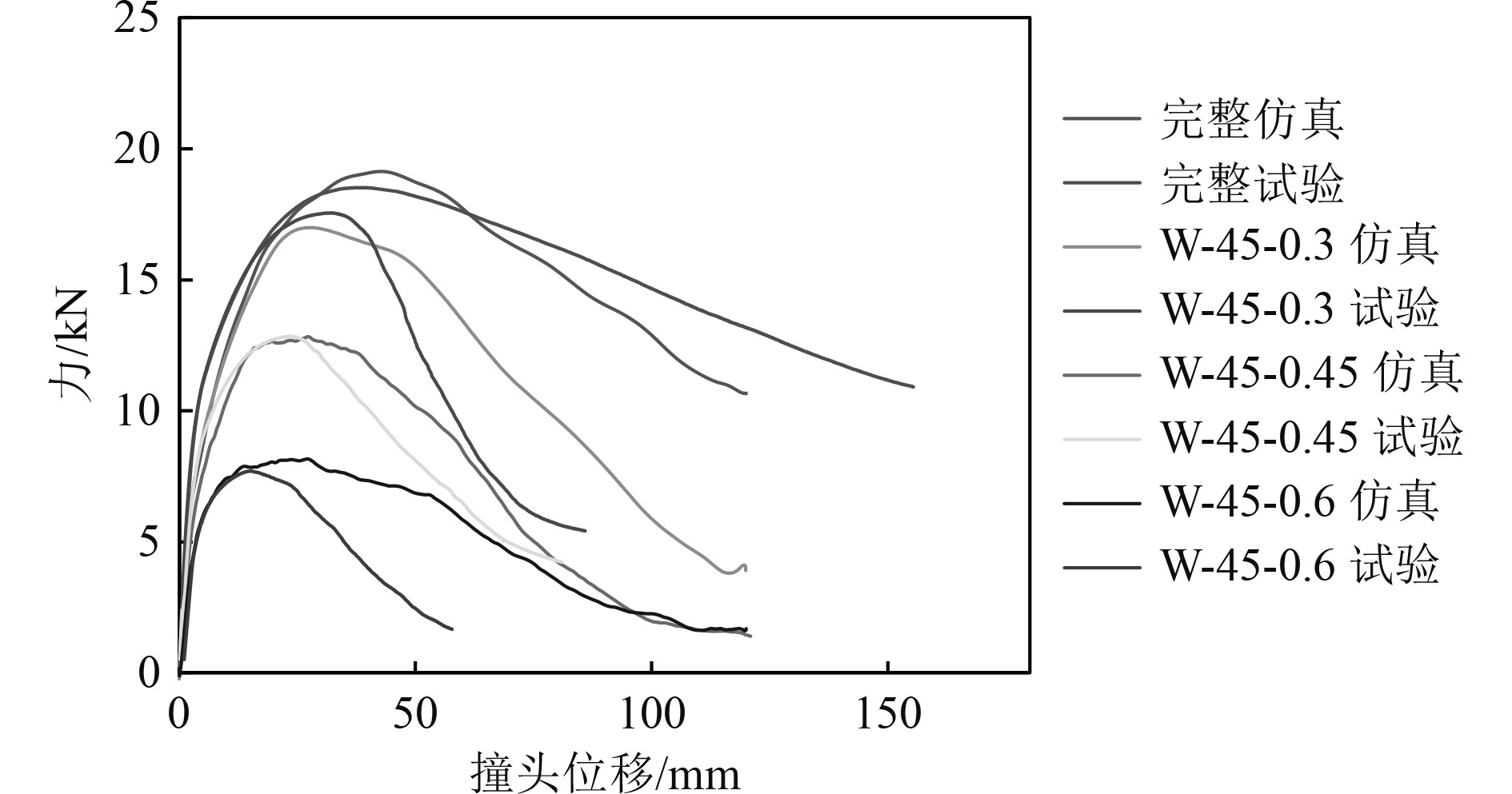

为了验证裂纹圆管有限元模型的可靠性和合理性,将试验得到的结果与有限元模拟的结果进行对比,如图13所示。两者的极限载荷比较接近,仿真效果较好。

|

图 13 仿真与试验结果对比 Fig. 13 Difference between numerical results and experimental results |

表3列出了仿真结果。为了研究裂纹角度对承载能力的影响,增加了30°,60°,90°等3种模型。可以看出,裂纹角度90°的模型承载能力最大,接近完整管;裂纹角度0°的模型承载能力最小。

|

|

表 3 仿真结果汇总 Tab.3 Summary of simulation results |

本次试验中使用的撞头是柱形头。为研究撞头形状对圆管承载能力的影响,使用有限元软件模拟了形状为平头、柱形头、楔形头、球形头等4种撞头。不同撞头形状的力-撞头位移曲线如图14所示。4种撞头中,撞头为平头的极限载荷最大,试验中采用的柱形头的极限载荷最小,其余2种撞头与柱形头载荷差距较小,结果与刘令等[5]得出的结论一致。在变形初期,由于平头与圆管的接触面积最大,载荷增长速度最快;球型头接触面积最小,载荷增长速度最慢。

|

图 14 不同撞头形状的力-撞头位移曲线 Fig. 14 Force against impactor displacement curve with different impactor shapes |

本文采用试验与数值模拟相结合的方法对受弯曲载荷作用的裂纹圆管的极限承载力与变形进行了研究。开展了对不同裂纹长度以及不同裂纹角度的的试验,并改变了撞头撞击位置及撞击速度。在此基础上,用有限元软件的数值结果与试验结果进行对比,并研究了圆管和撞头几何参数的影响。得到主要结论如下:

1)裂纹长度是影响裂纹圆管力学性能的重要参数,随着裂纹长度的增加,裂纹圆管的极限承载能力下降。但无因次裂纹长度小于0.3的裂纹对试件的极限承载能力影响较小。

2)裂纹圆管的变形模式与裂纹角度和撞头位置有关。完整圆管的变形为横截面压扁。当撞头在裂纹的对侧时,圆管裂纹张开并撕裂;当撞头在裂纹同侧时,圆管裂纹张开,变形与完整圆管类似。

3)当裂纹长度相同时,裂纹角度为的圆管承载能力最大,裂纹角度为的圆管承载能力最小。

4)不同撞头形状对圆管极限承载能力有影响。撞头形状为平头的圆管接触面积最大,载荷增长速度最大且极限载荷值最大。

| [1] |

王理. 铝基复合泡沫填充圆管抗剪及抗冲击力学性能研究[D]. 哈尔滨工业大学: 哈尔滨工业大学, 2018.

|

| [2] |

谢中友, 虞吉林, 李剑荣. 泡沫铝合金填充圆管三点弯曲实验研究[J]. 实验力学, 2007(2): 104-110. DOI:10.3969/j.issn.1001-4888.2007.02.002 |

| [3] |

吴迪. CFRP强化钢管低速横向冲击仿真研究[D]. 长春: 吉林大学, 2019.

|

| [4] |

Kabir M H, Fawzia S, Chan T H T, et al., Numerical studies on CFRP strengthened steel circular members under marine environment [J]. Materials and Structures, 2016, 49(10): 4201−4216

|

| [5] |

孙清磊, 刘令, 吴梵. 撞头形状对环肋圆柱壳水下碰撞特性的影响[J]. 船海工程, 2012, 41(4): 98-101+109. DOI:10.3963/j.issn.1671-7953.2012.04.026 |

2001, Vol. 44

2001, Vol. 44