2. 武汉理工大学,湖北 武汉 430063

2. Wuhan University of Technology, Wuhan 430063, China

舭龙骨是位于船体舭部列板外侧,沿船长方向并近乎垂直于舭部列板安装的用于减缓船舶横摇的被动式装置。其具体形式为一条直接连在舭部列板上的扁钢和一个组合构件(板条和圆钢或球扁钢连接而成)垂直焊接而成。由于其造价低、结构简单、减摇效果明显等优点而被广泛使用。

正常航行时,位于设计水线下的舭龙骨一般不会露出水面,但在高海况下,船体会在风浪作用下发生剧烈的深沉运动,导致靠近船首的部分舭龙骨有一定的出水概率,在这个过程中船首出水部分会承受较大的砰击载荷。目前的规范中[1],GJB/Z119-99中对舭龙骨的形式、尺寸、载荷以及强度衡准等内容进行了规定[2-4],其他规范中尚无更为详细的介绍。此外,关于舭龙骨在船体首尾部分的具体安装位置、是否承受砰击载荷以及具体的校核计算方法也没有相关规范进行详细的表述。

以一艘舭龙骨出现裂纹的船舶为例,按照相关规范要求进行舭龙骨强度校核,并针对原有结构形式提出改进方案,为今后相关设计提供参考。

1 实船舭龙骨强度计算所研究的目标船型在FR74-FR81范围内的舭龙骨根部均出现不同程度的裂纹。针对具体结构形式,按照国内GJB/Z119-99《水面舰艇结构设计计算方法》[5]以及英国劳氏船级社特种船入级规范《Rule and Regulation for the Classification of Special Service Craft》(2020)[6]为指导,开展砰击压力作用下舭龙骨强度数值仿真计算,讨论规范中对于舭龙骨规定的合理性。

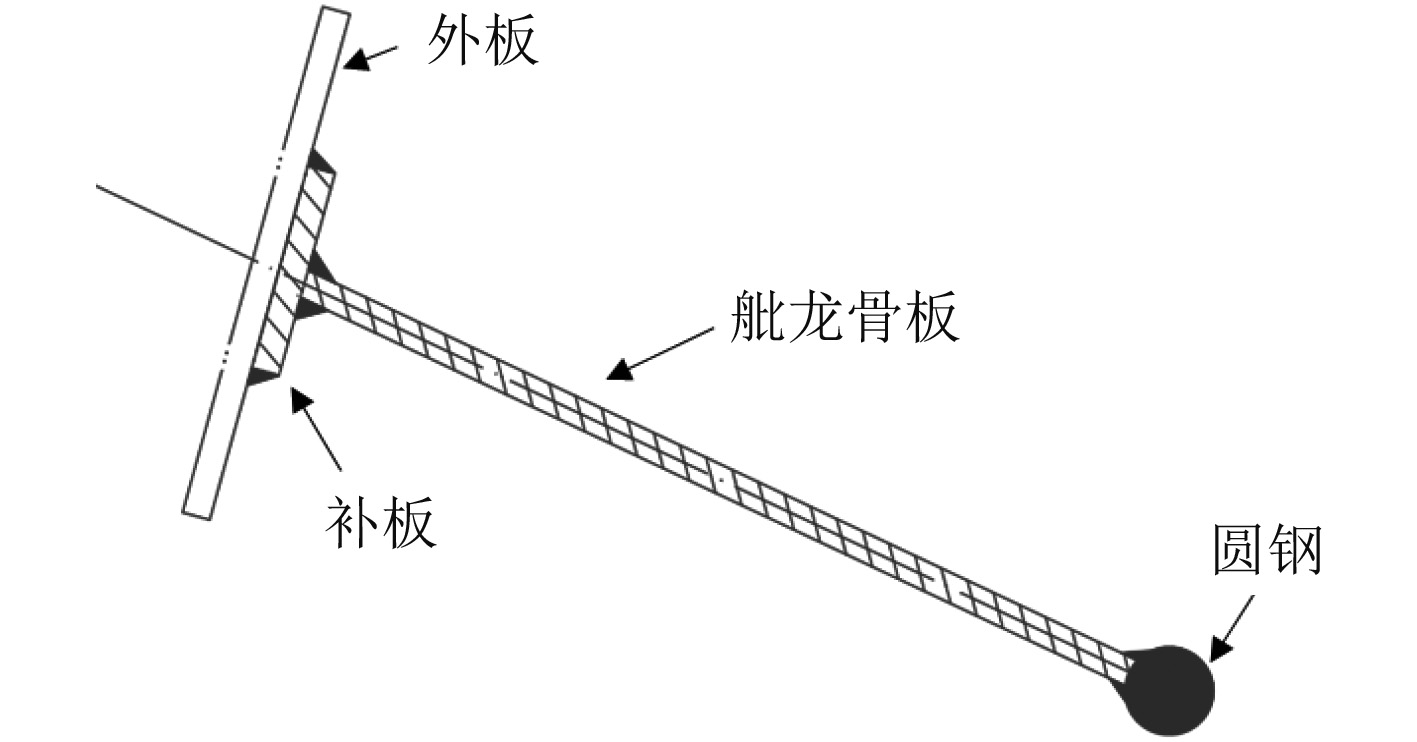

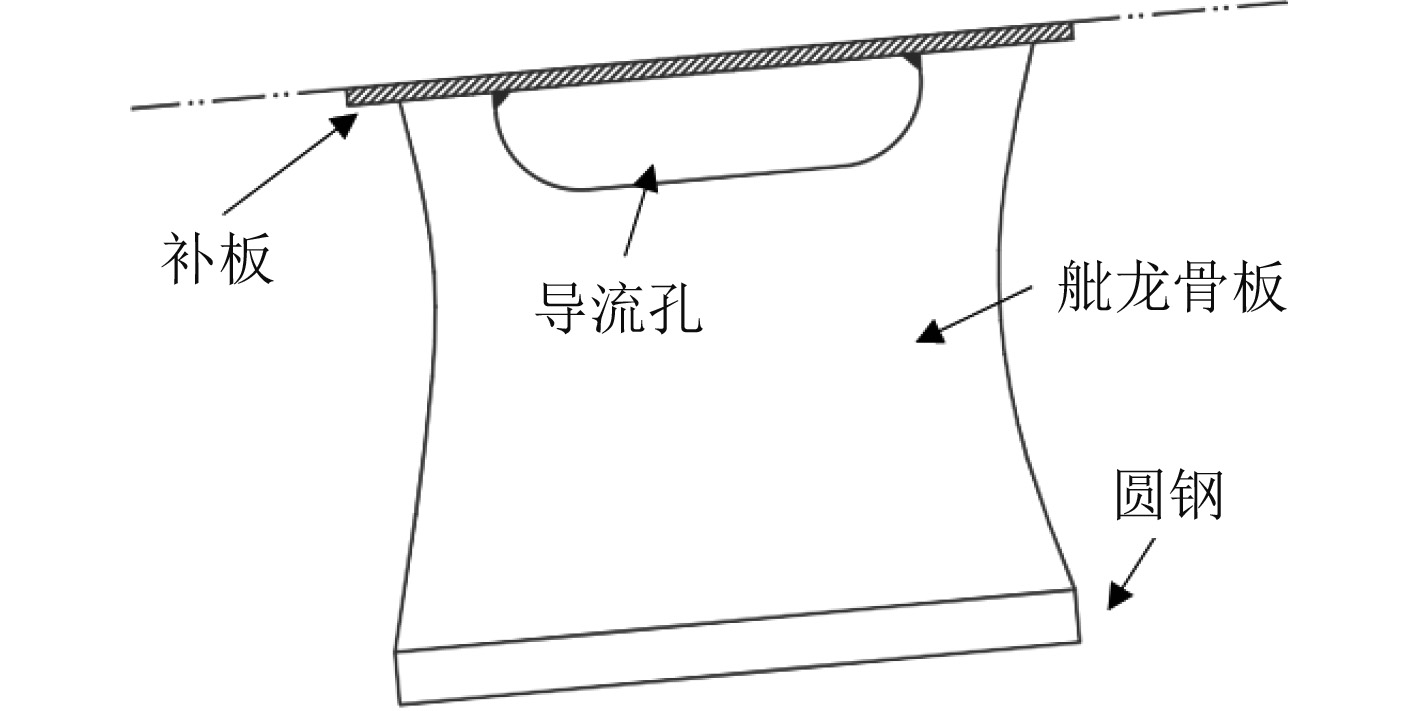

1.1 实船相关参数初始结构中,船体舭部设置2段舭龙骨,分别位于FR0~FR47之间与FR61~FR84之间。实际舭龙骨结构由1条扁钢通过补板焊接在船体舭部,靠近船体一侧开设了导流孔,端部焊接了直径20 mm的圆钢,如图1和图2所示。在实际运营过程中,船体首部舭龙骨与船体外板间开裂,在FR74~FR81号肋位间出现了7处裂纹,开裂部位所用钢材为AH36,屈服应力为355 MPa。可以看出,舭龙骨开裂主要是从导流孔部位开始,结合舭龙骨在船体外板上的分布位置,初步判断认为舭龙骨开裂主要是由于砰击压力造成的。该船型的主要参数如表1所示。

|

图 1 舭龙骨剖面形式 Fig. 1 Sectional form of the bilge keel |

|

图 2 舭龙骨结构形式 Fig. 2 Structural form of the bilge keel |

|

|

表 1 船体主尺度 Tab.1 Principal dimensions of the hull |

本船的体积傅汝德数为:

| $ {F_{nv}} = \frac{V}{{\sqrt {g{\Delta ^{1/3}}} }} = \frac{{0.514 \times 22}}{{\sqrt {9.81 \times {{691}^{1/3}}} }} = 1.21 。$ |

根据排水型和非排水型船的定义,

针对具体结构形式,开展砰击压力作用下的舭龙骨强度计算。根据GJB/Z 119-99以及英国劳氏船级社特种船入级规范对该船舭龙骨强度进行校核,选取了船首FR81与FR76号肋位以及船尾FR2号肋位作为典型的校核对象。

1.2.1 规范中砰击压力取值参照国内规范水面舰艇结构设计计算方法GJB/Z 119-99,计算船体结构的砰击入水压力为:

| $ P = {m_p}Ch 。$ | (1) |

式中:mp为修正系数,C为舰艇某横剖面处单位波高下的船-波相对速度的平方值,h为计算波高。

参照英国劳氏船级社特种船入级规范《Rule and Regulation for the Classification of Special Service Craft》中相关规定,排水型船体结构的砰击入水压力为:

| $ {P_{dh}} = {\phi _{dh}}\left( {19 - 2720{{\left( {\frac{{{T_X}}}{{{L_{WL}}}}} \right)}^2}} \right)\sqrt {{L_{WL}}V} 。$ | (2) |

式中:

参照劳氏船级社《Rule and Regulation for the Classification of Special Service Craft》中相关规定,非排水型船体结构的砰击入水压力为:

| $ {P_{dlb}} = \frac{{{f_d}\Delta \phi \left( {1 + {a_v}} \right)}}{{{L_{WL}}{G_0}}}。$ | (3) |

式中:fd为船体的加速度系数,

|

|

表 2 国内规范中典型位置砰击压力取值 Tab.2 Value of slamming pressure of typical position in domestic rule and regulation |

|

|

表 3 劳氏船级社中排水型船在典型位置砰击压力取值 Tab.3 Value of slamming pressure of drainage ship in typical position in rule and regulation of Lloyd's Register |

|

|

表 4 劳氏船级社中非排水型船在典型位置砰击压力取值 Tab.4 Value of slamming pressure of non-drainage ship in typical position in rule and regulation of Lloyd′s Register |

对比不同位置的规范砰击压力可知,由于首部FR81号肋位更接近船首,在不同规范中的砰击压力不会小于FR76号肋位,由于整体舭龙骨的结构形式基本不变,所以在强度计算中首部模型仅以FR81号肋位的砰击载荷作为输入,尾部模型以FR2号肋位的砰击载荷作为输入。

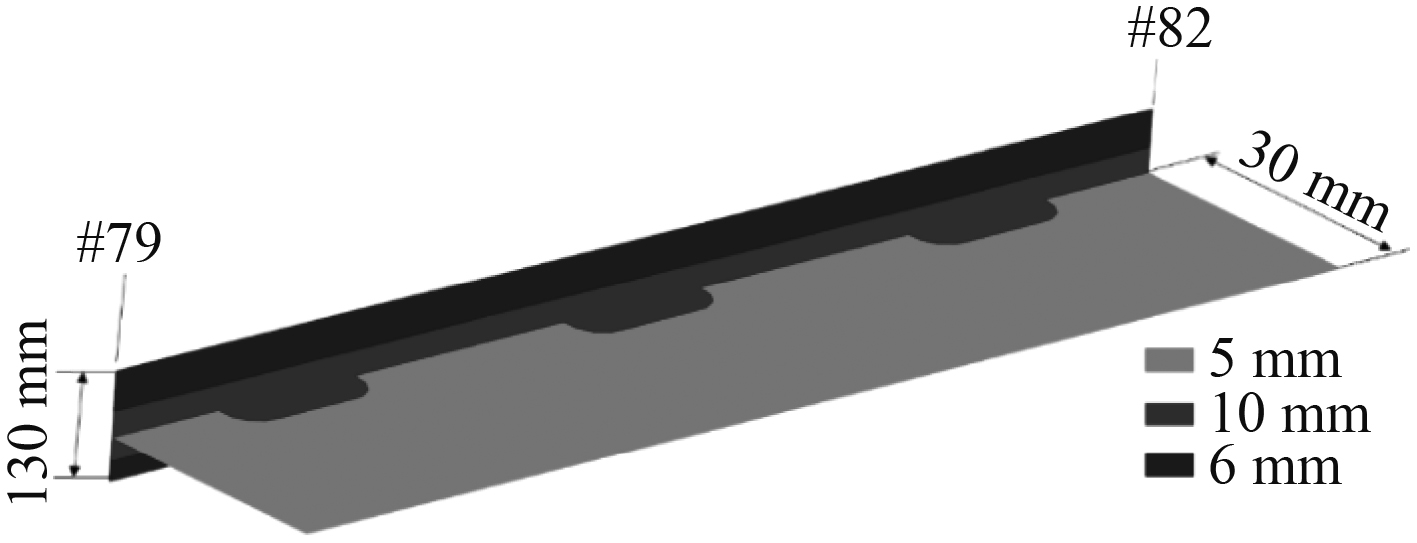

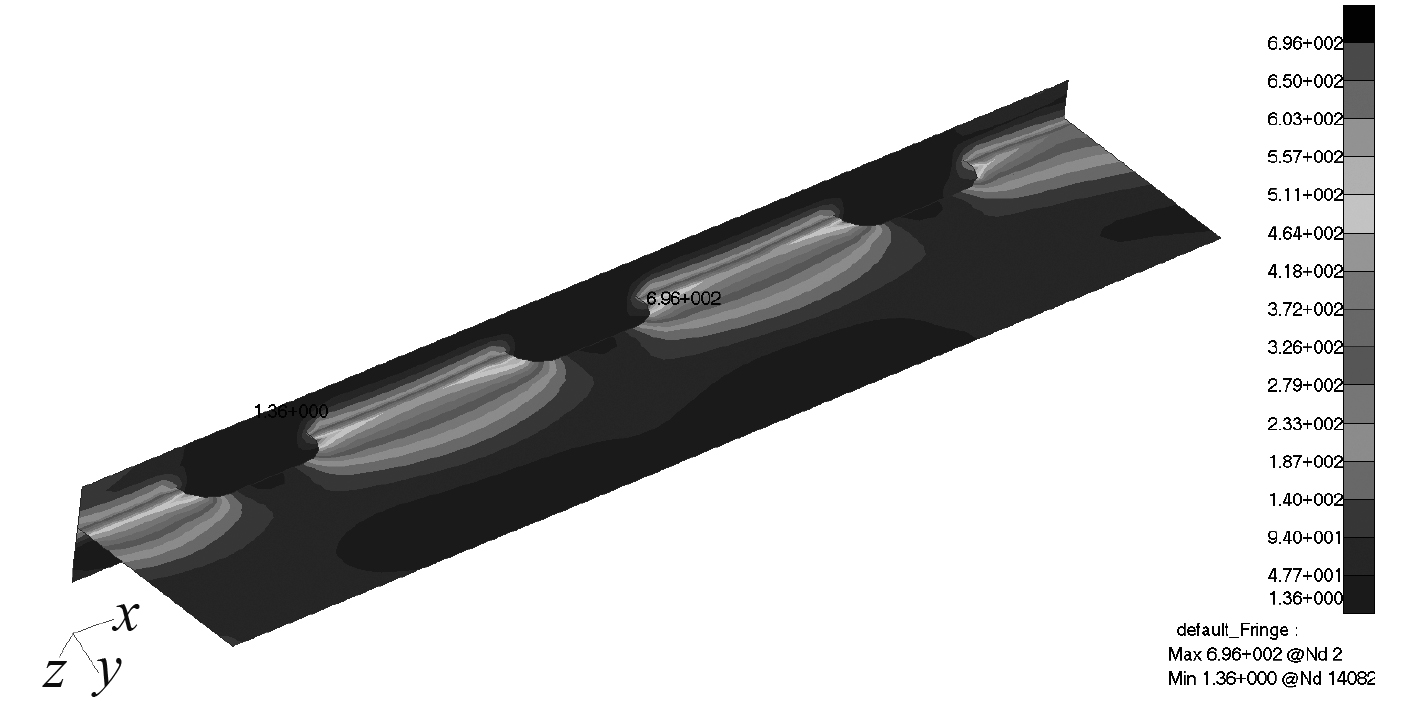

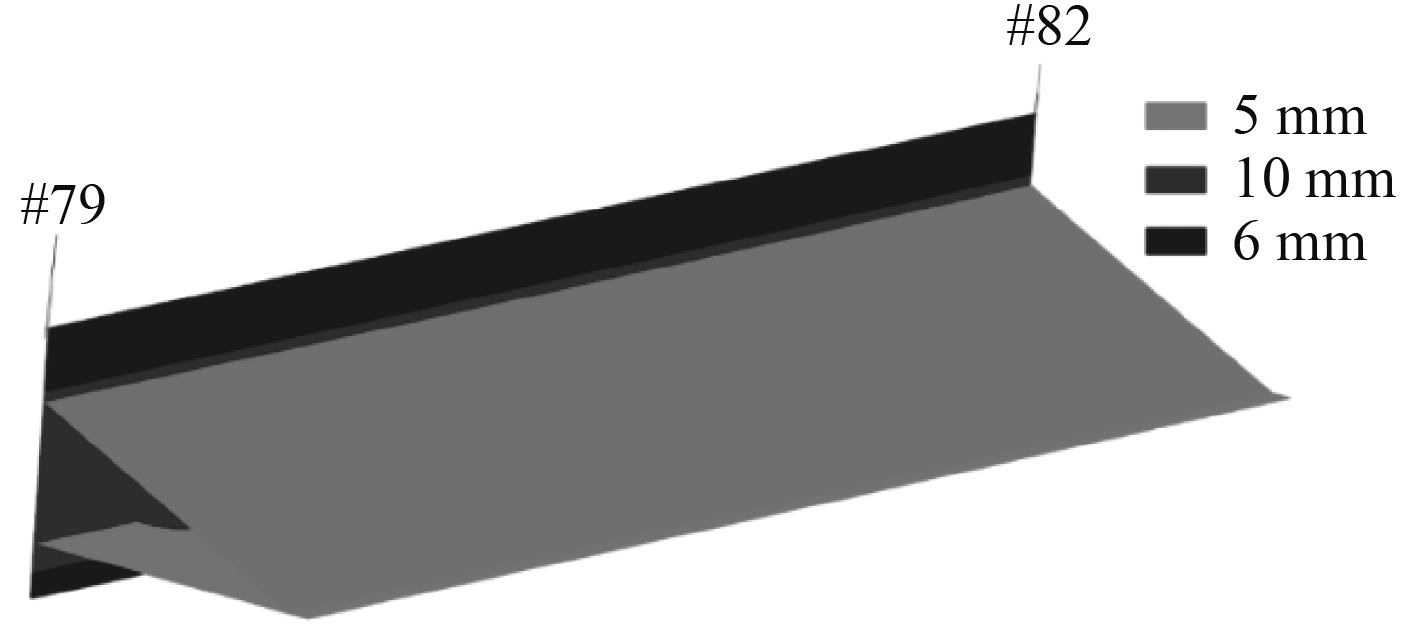

1.2.2 舭龙骨强度计算针对舭龙骨在外板上的破坏范围,建立舭龙骨强度分析简化模型。以FR81号肋位分析模型为例,计算模型选取FR79~FR82之间的舭龙骨与部分外板作为计算对象,如图3所示。x轴沿船长方向,y轴为船宽方向,z轴为高度方向。舭龙骨与外板连接部分的垫板以板厚的形式体现,舭龙骨端部圆钢以梁单元离散。整体模型包含5 mm,6 mm与10 mm三种板厚。模型网格尺寸为20 mm×20 mm,首部模型划分网格总数1619个,其中板单元1544个。此外,每个计算工况中还建立不包含导流孔的模型,与初始结构进行对比。对比模型中除了导流孔有无的区别外,其他设置均相同。

|

图 3 首部FR81号肋位简化计算模型 Fig. 3 Simplified calculation model of FR81 in the bow |

模型所有钢材材料均采用线弹性模型定义材料属性,弹性模量E=206 GPa, 泊松比μ=0.3,密度ρ=7850 kg/m3。

由于计算模型相对于实际船体结构简化了内部的加强构件,为了模拟在实际结构中的舷侧外板刚度,对外板上下边界节点约束6个方向自由度。首部FR81号肋位简化计算模型对FR79与FR82号肋位上的所有节点约束x方向的位移与y和z方向的转动,以形成对称边界,模拟舭龙骨在船长方向上的连续条件。其他计算模型均按照相同设置处理。

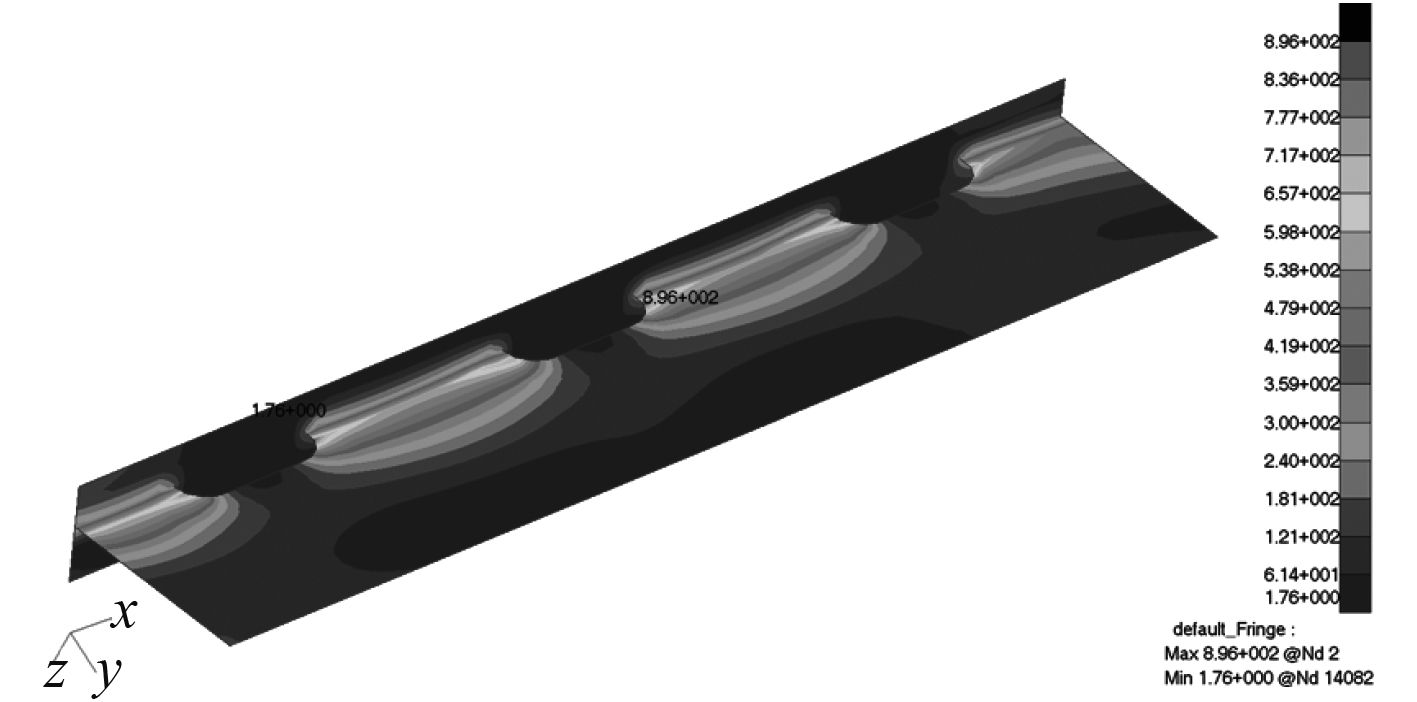

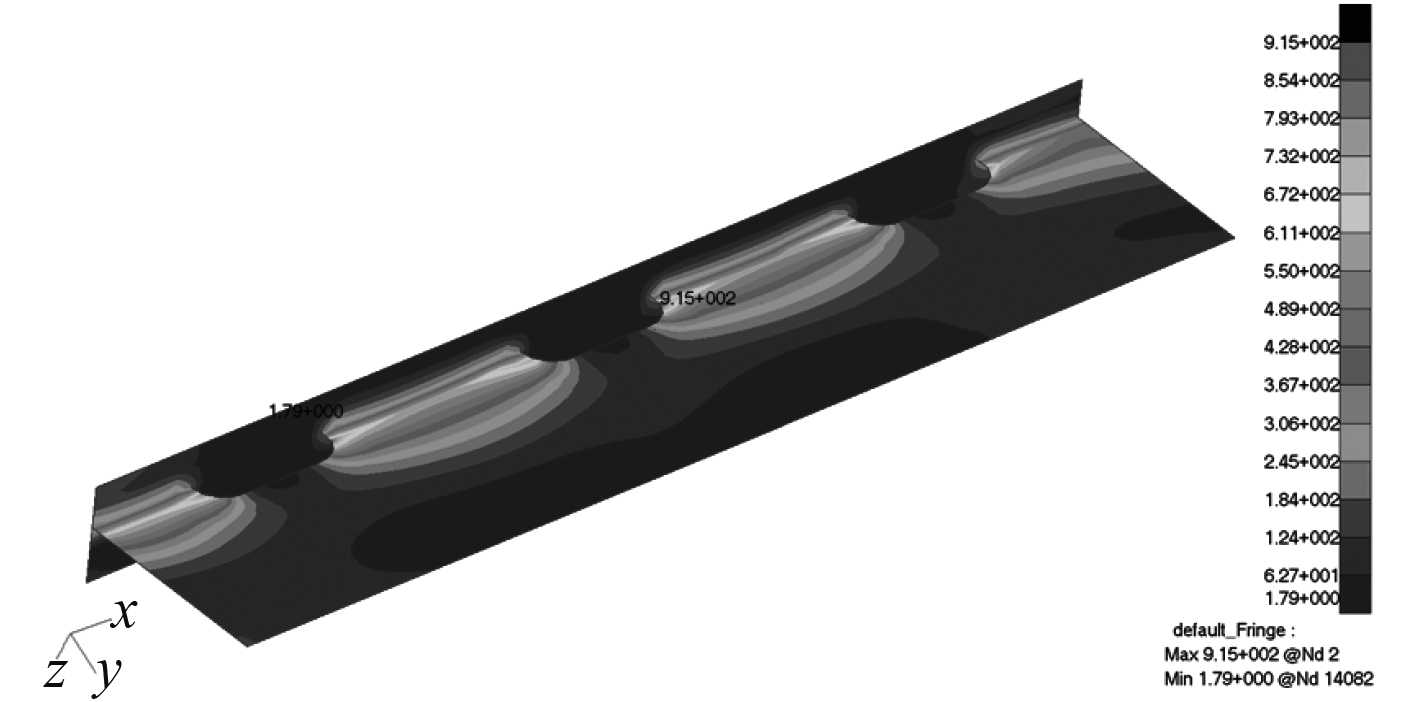

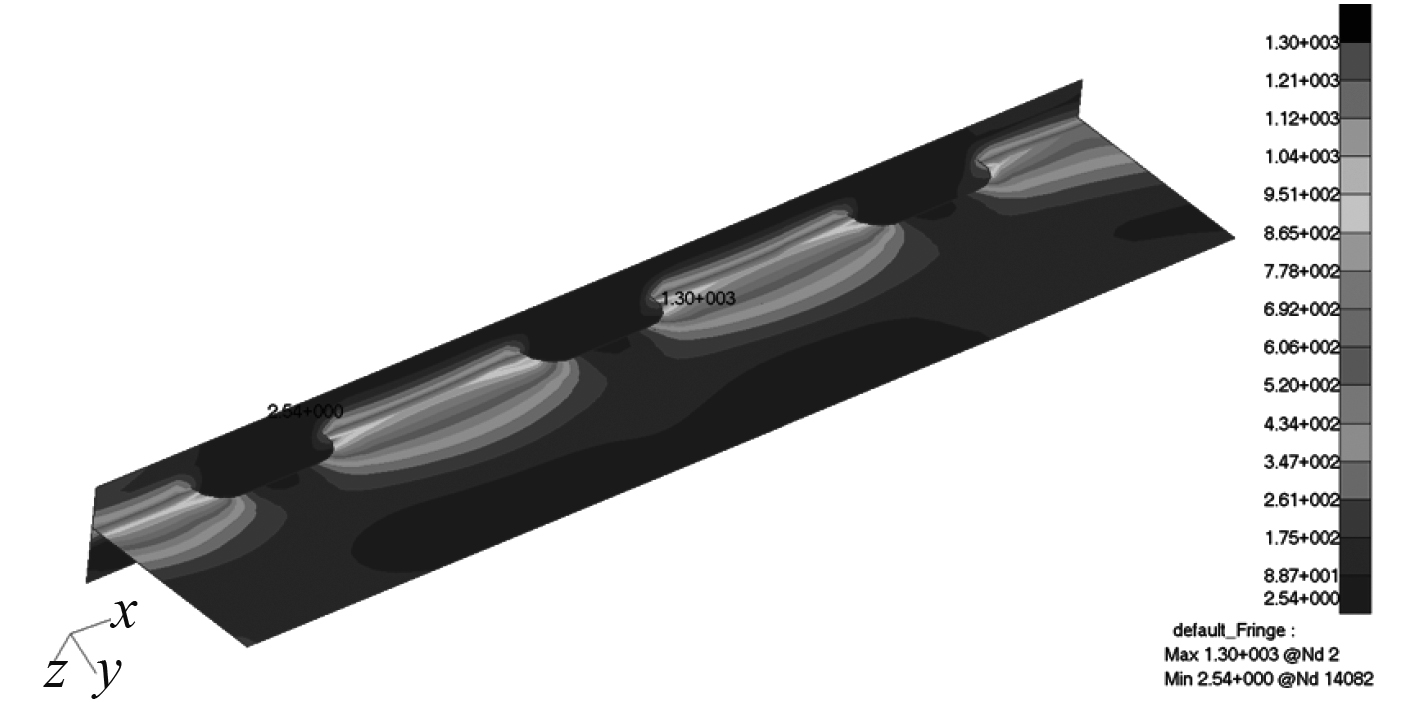

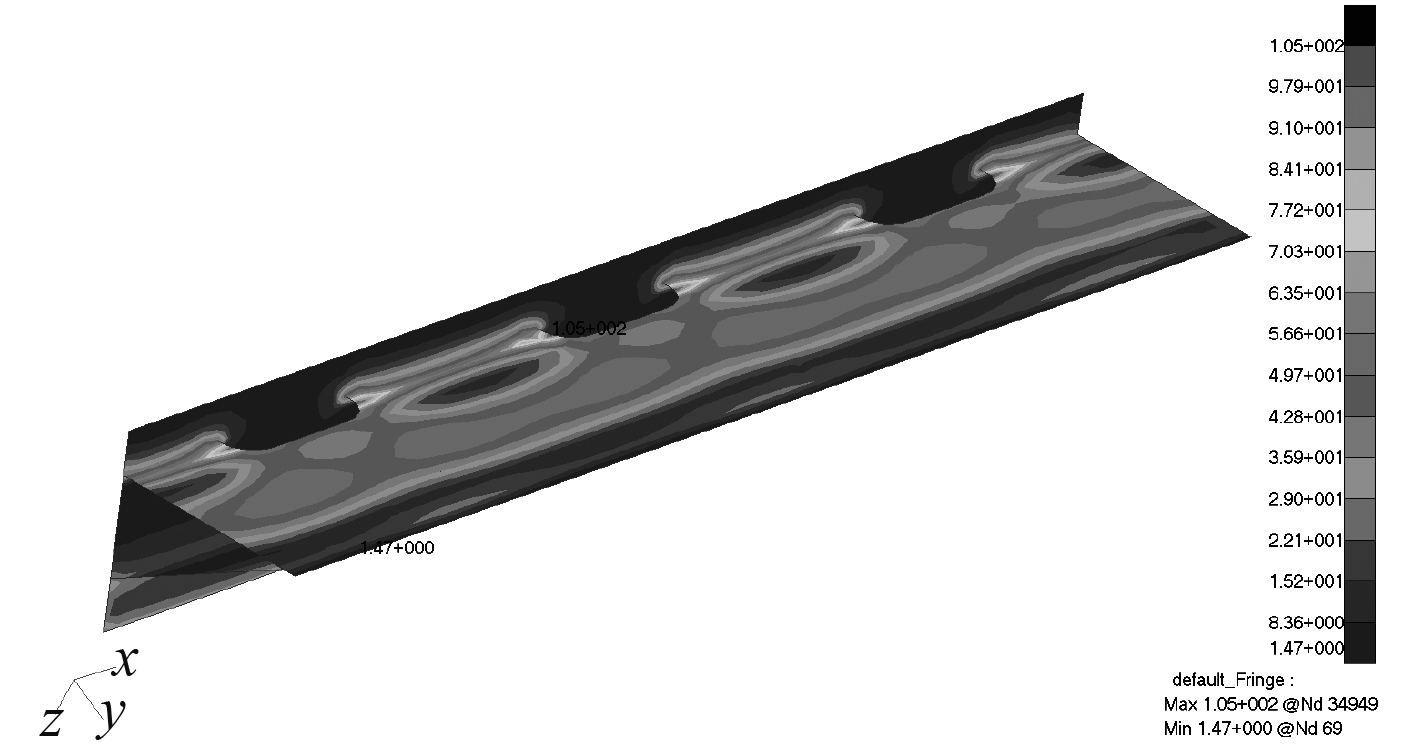

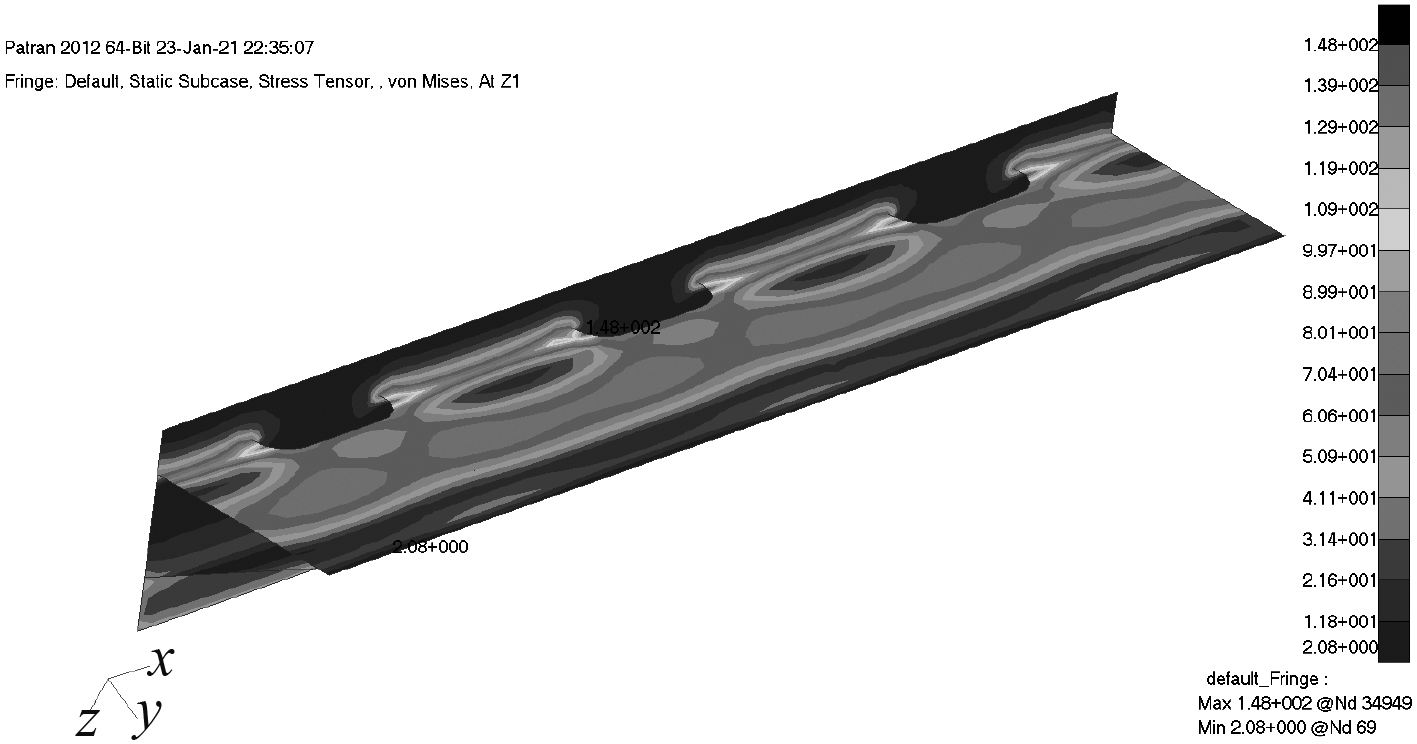

将不同规范下的砰击压力以均布载荷的形式施加到舭龙骨面板上。统计各工况下的计算结果,图4~图6为初始方案在不同规范下的应力分布,可以明显看出,应力较大区域均出现在导流孔与外板连接部分,该应力分布情况与实际船体舭龙骨开裂情况基本相同,证明了计算的准确性。

|

图 4 GJB/Z119-99规范下首部舭龙骨应力分布 Fig. 4 Stress distribution of bow bilge keel of GJB/Z119-99 specification |

|

图 5 特种船规范(排水型船)下首部舭龙骨应力分布 Fig. 5 Stress distribution of stem bilge keel of special ship specification (drainage type ship) |

|

图 6 特种船规范(非排水型船)下首部舭龙骨应力分布 Fig. 6 Stress distribution of stem bilge keel of special ship specification (non - drainage ship) |

统计各工况计算结果,如表5所示。可以发现,按照不同的规范计算,首部舭龙骨的设计都是不满足规范的,但尾部舭龙骨只是不能通过特种船规范(非排水型船)的规定,若考虑校核标准应该介于排水型船与非排水型船之间,尾部应当也是符合规范的,这一结果与实际结构中的破坏情况一致。

|

|

表 5 不同规范下舭龙骨应力结果 Tab.5 Results of bilge keel stress under different specifications |

参照劳氏船级社《Rule and Regulation for the Classification of Naval Ships》(2020)中相关规定,计算船体结构的砰击入水速度为:

| $ {V_{bs}} = \sqrt {V_{th}^2 + 2{m_1}\ln ({N_{sl}})} {\text{ ,}}{N_{sl}} \geqslant 1。$ | (4) |

式中:Vth为速度阈值,取

| $ {m_1} = 0.25{({\omega _e}{f_{sl}}{H_{rm}})^2} 。$ | (5) |

式中:

Nsl为航行3 h内的砰击次数,其公式为:

| $ {N_{sl}} = 1720P{R_{sl}}\sqrt {\frac{{{m_1}}}{{{m_0}}}}。$ | (6) |

式中:PRsl为遭遇砰击概率,

代入相关参数,得船体结构的砰击入水速度Vbs为9.7 m/s。

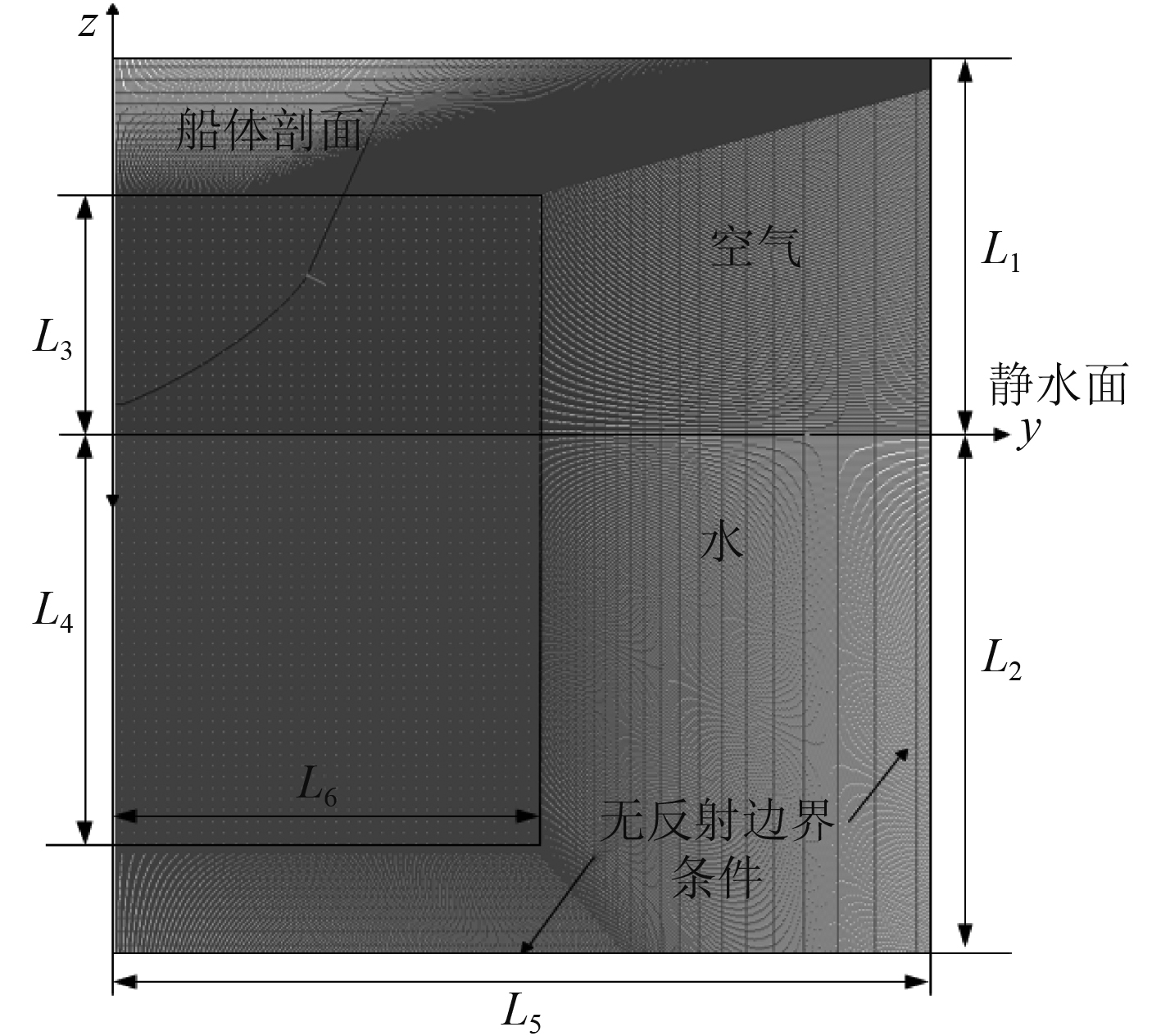

1.3.2 数值仿真分析为了分析舭龙骨入水过程,采用Ls-dyna对船体剖面入水砰击过程开展流固耦合仿真计算。在船中剖面对称面XZ平面处建立对称边界条件,并在流体域的边界处设置为无反射边界条件以实现无界流域以消除边界影响。流场边界由物面

|

图 7 船体剖面入水砰击模型 Fig. 7 Model of the water-entry slamming of hull section |

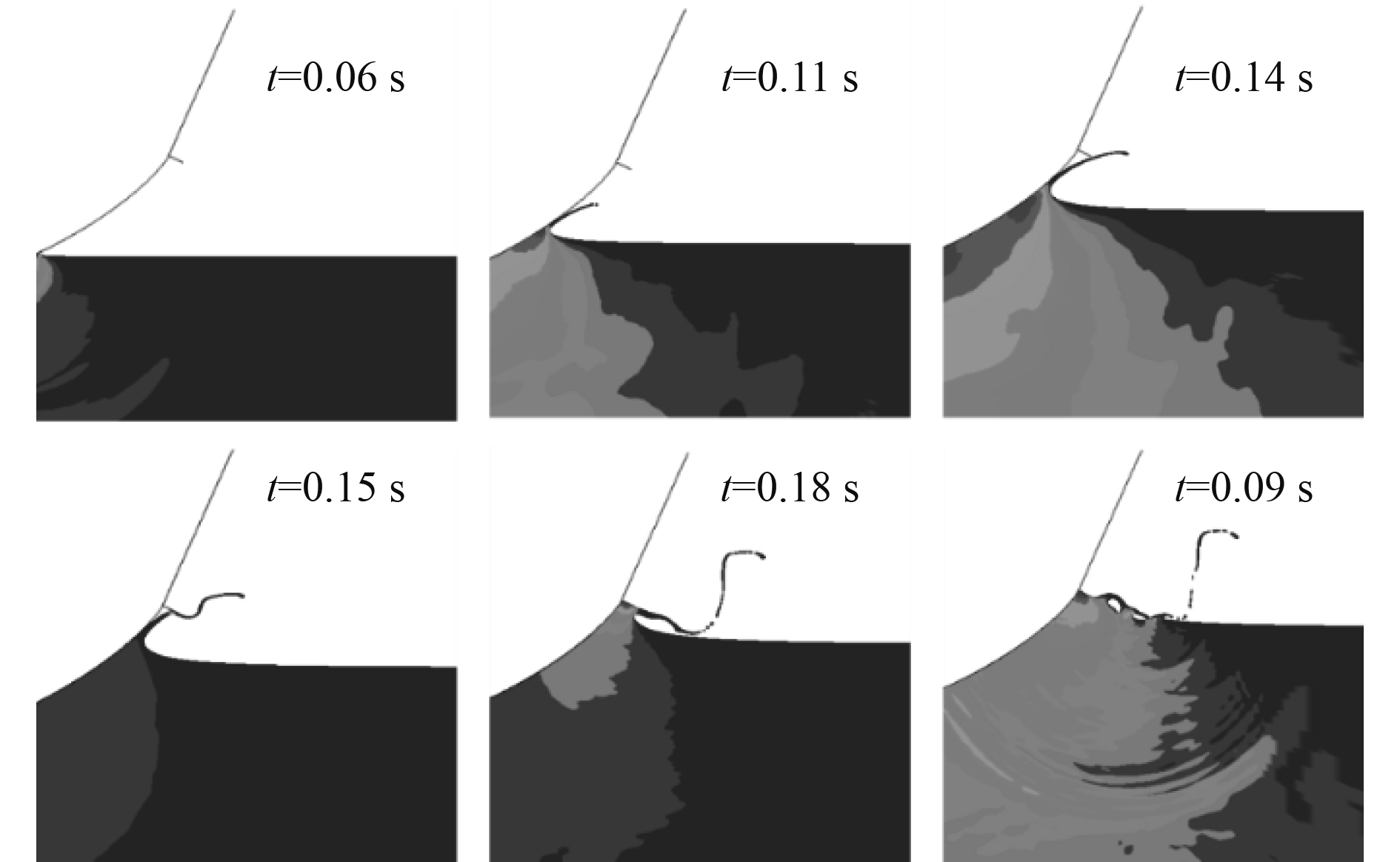

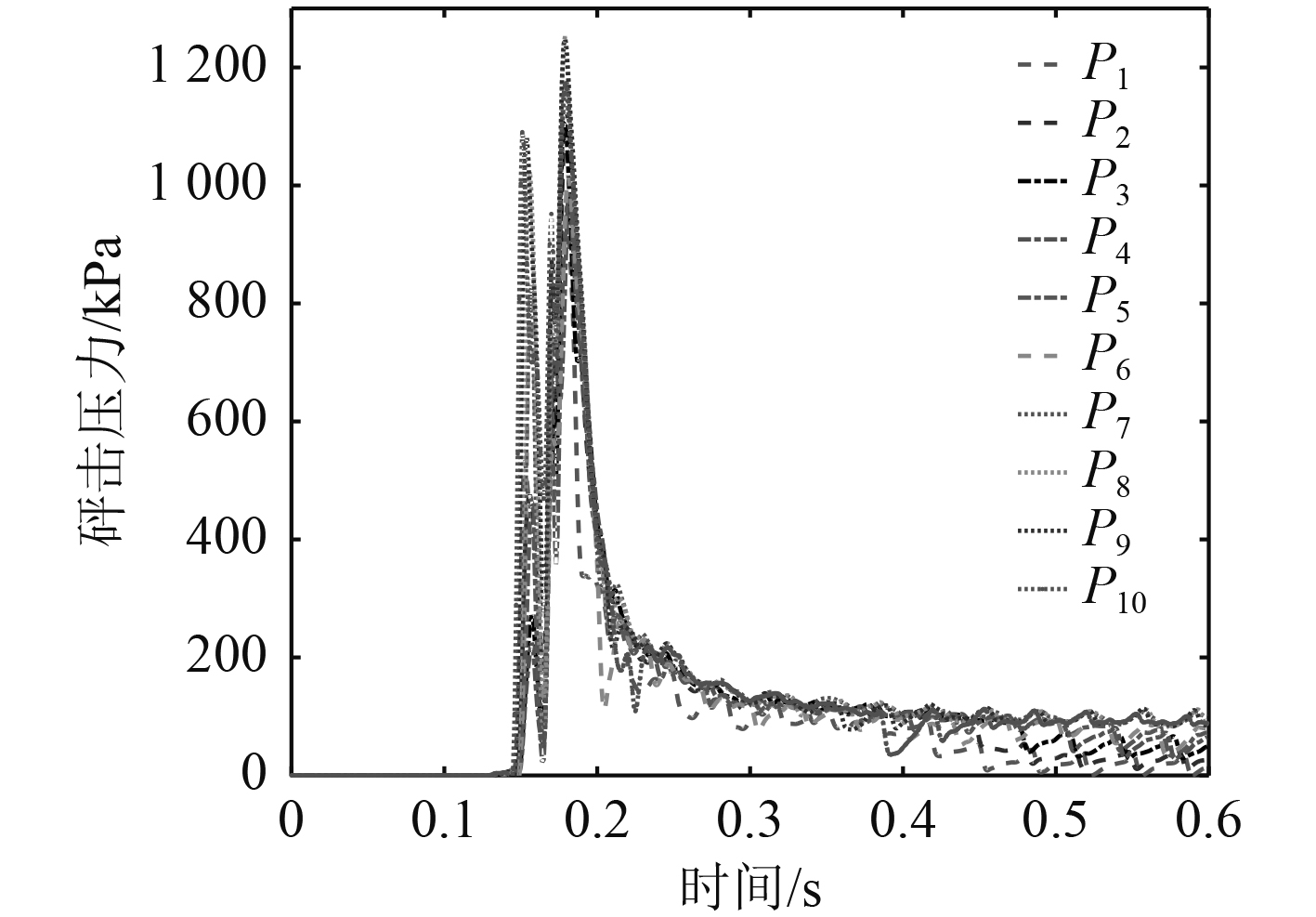

船体结构入水过程中各时刻下的自由液面及流场压力云图如图8所示,当剖面底部接触到水面时首先在船底形成高压作用区域,随后在水面上激起水流,当水流向上遇到舭龙骨时被其阻拦,水流在舭龙骨根部形成高压作用范围,并会维持大约0.1 s的作用时间,如图9所示。在剖面入水的过程中,砰击压力峰值达到了1200 kPa,相对于规范中的静态压力数值高出了2个量级。

|

图 8 船体剖面入水过程 Fig. 8 Process of the water-entry of hull section |

|

图 9 舭龙骨处砰击压力时程变化 Fig. 9 Variation of slamming pressure of bilge keel |

由以上流固耦合计算可以发现:1)该船型在入水过程中,舭龙骨根部会承受较大的砰击压力,根部设置导流孔将在一定程度削弱根部强度,也就导致了实船中的根部出现裂纹;2)流固耦合计算中的砰击压力峰值较规范中的静态压力高出2个量级,这一结果有可能与该船型底部外形有关,目前规范中对于舭龙骨砰击压力的取值都未考虑外板型线以及舭龙骨安装具体位置等因素,但从流固耦合过程中发现这些因素对于砰击压力的取值有明显的影响。

2 实船舭龙骨改进设计方案考虑到实船的维修可操作性与结构的安全性,将针对该船型的舭龙骨设计方案提出改进,并针对改进方案进行相应的验证计算,为后续解决相关问题提供思路。

2.1 改进设计方案根据初始结构的计算结果开展相关舭龙骨结构形式的改进设计,改变舭龙骨相关参数,以降低舭龙骨与外板连接处的应力水平。

方案1 改变舭龙骨的长度,即前段舭龙骨缩短至FR76号肋位,尾段舭龙骨缩短至FR26号肋位。

改变舭龙骨长度后,相关舭龙骨的结构形式基本不变,主要是遭受的砰击压力发生了变化,以FR76号肋位的计算压力作为输入载荷。参照国内规范,FR76号肋位的砰击载荷为0,因此不需校核。参照劳氏特种船规范(排水型船),计算结果如图10和图11所示。参照劳氏特种船规范(非排水型船),计算砰击载荷和结构都未发生变化。

|

图 10 特种船规范(排水型船)下首部舭龙骨应力分布 Fig. 10 Stress distribution of stem bilge keel of special ship specification (drainage type ship) |

|

图 11 特种船规范(排水型船)下首部舭龙骨应力分布(无导流孔) Fig. 11 Stress distribution of bow bilge keel (without diversion holes) of special ships specification (displacement vessels) |

方案2 在前段缩短至FR76号肋位,尾段不缩短的基础上改变舭龙骨尺寸,即宽度改为200 mm,厚度改为6 mm。

改变舭龙骨的宽度与厚度后,由于缩短了舭龙骨的长度,仍以FR76号肋位的计算压力作为输入载荷,开展相应计算。参照国内规范,FR76号肋位的砰击载荷为0,因此不需校核;参照劳氏特种船规范(排水型船和非排水型船)开展相应计算。

方案3 改变舭龙骨形式,即将前段与后段舭龙骨都改为V型,具体形式如图12所示。

|

图 12 V型舭龙骨方案 Fig. 12 Scheme of V-shaped bilge keel |

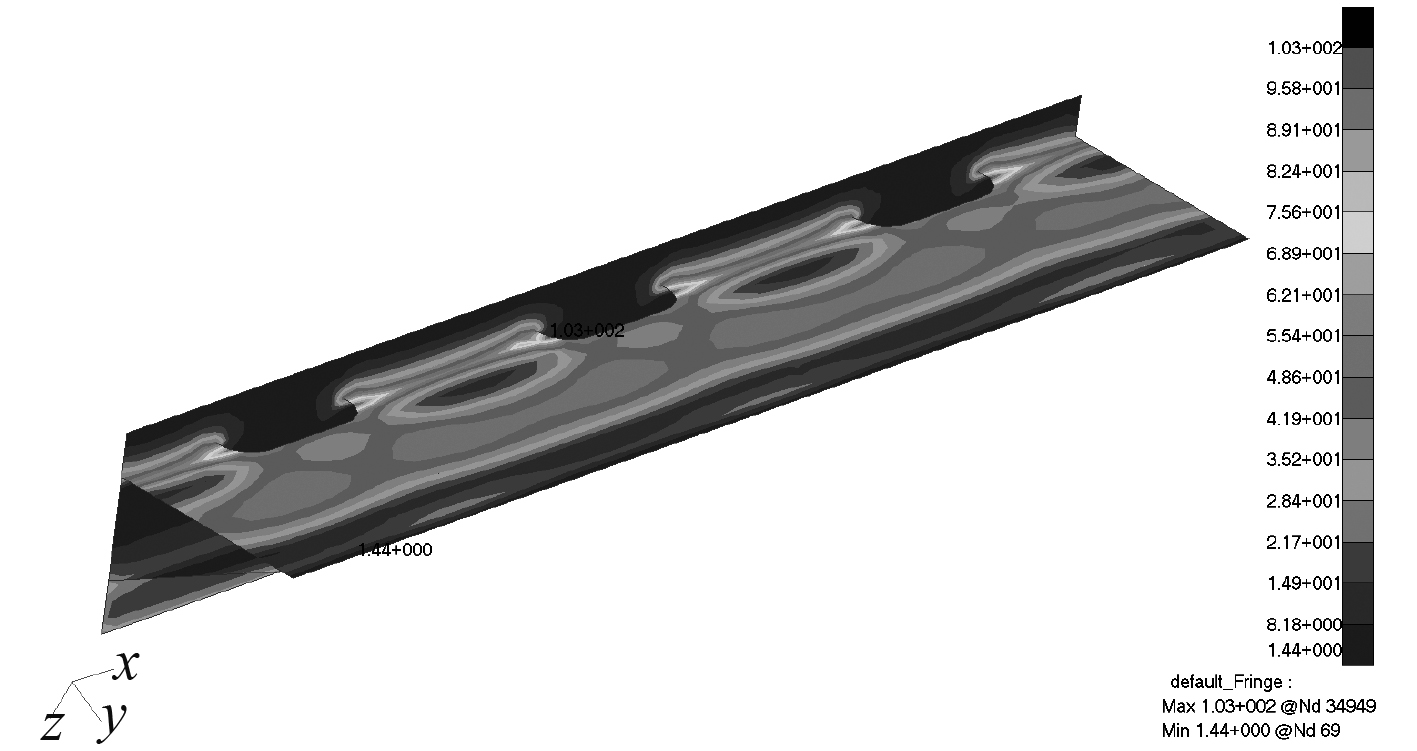

改变舭龙骨形式后,计算模型发生了变化,但由于舭龙骨长度未变,所以以FR81号肋位的计算压力作为输入载荷。参照国内规范及劳氏特种船规范(排水型船和非排水型船),计算结果如图13~图15所示。

|

图 13 GJB/Z119-99规范下首部舭龙骨应力分布 Fig. 13 Stress distribution of bow bilge keel under GJB/Z119-99 specification |

|

图 14 特种船规范(排水型船)下首部舭龙骨应力分布 Fig. 14 Stress distribution of stem bilge keel of special ship specification (displacement vessels) |

|

图 15 特种船规范(非排水型船)下首部舭龙骨应力分布 Fig. 15 Stress distribution of stem bilge keel of special ship specification (non-displacement vessels) |

本结构使用的材料为AH36高强度钢,参照国内规范,设计结构的最大许用弯曲应力应不大于0.4σy(0.4×355 MPa = 142 MPa)。参照劳氏船级社特种船规范,设计结构的最大许用弯曲应力应不大于0.75σy(0.75×355 MPa = 266 MPa)。

将首部舭龙骨各计算工况结果统计,如表6所示。可知:

|

|

表 6 首部舭龙骨各工况计算结果 Tab.6 Calculation results of bow bilge keel in various conditions |

1)原始结构下由于舭龙骨太靠近首部,且宽度较大,导致了舭龙骨在导流孔处出现了应力集中,最终使得舭龙骨与外板相连处出现裂纹;

2)导流孔的开设对舭龙骨结构强度具有削弱效果;

3)方案2改变舭龙骨尺寸以及方案3改变舭龙骨结构形式均被计算验证为有效的优化方案。

将尾部舭龙骨各计算工况结果统计,如表7所示。可知,本船型介于排水型和非排水型之间,由非排水型结果可知,初始结果并不能满足规范要求,但按照排水型船舶计算可以满足相应规范,故在实际处理时校核结果应该处于两者之间,这也与实际船体中尾部舭龙骨没有开裂这一结论相同。

|

|

表 7 尾部舭龙骨各工况计算结果 Tab.7 Calculation results of stern bilge keel under various conditions |

针对某舭龙骨开裂船型开展了舭龙骨强度计算仿真分析,并根据不同规范中的相关内容进行了对比分析,得到以下结论:

1)该船型首部舭龙骨结构在实际运营过程中开裂主要是由于砰击载荷过大造成的。本文提出的改进方案2(改变舭龙骨宽度与厚度)与改进方案3(改变舭龙骨形式)被计算验证为有效改进方案。

2)GJB/Z119-99中所提出的2种舭龙骨结构形式中,平板式舭龙骨在高海况下根部砰击压力过大时容易出现开裂,同时导流孔的存在也会削弱舭龙骨强度,更为保守的方案是使用规范中提到的V型舭龙骨设计方案。

3)由于目前各规范中均未详细地指明舭龙骨的安装位置与尺寸,在进行舭龙骨方案设计时,除满足规范要求外,还要明确航行工况,并确定砰击载荷,作为设计舭龙骨结构的基础。同时应尽量避免超工况使用,并谨慎地考虑船体外部型线以及舭龙骨尺寸等因素。此外在满足性能要求的前提下,可尽量避免将舭龙骨设置得太靠近船首,以减少遭遇砰击载荷的概率。

| [1] |

中国船级社. 钢质海船入级规范[M]. 北京: 人民交通出版社, 2012.

|

| [2] |

史艳龙. 舭龙骨载荷与结构设计[D]. 哈尔滨: 哈尔滨工程大学, 2017.

|

| [3] |

李宝明. FPSO舭龙骨载荷及结构强度分析[J]. 船舶标准化与质量, 2019(2): 37-42+36. LI Bao-ming. Analysis on load and structural strength of fpso bilge keel[J]. Shipbuilding Standardization & Quality, 2019(2): 37-42+36. DOI:10.3969/j.issn.1007-9750.2019.02.009 |

| [4] |

傅华. 舭龙骨结构设计合理性研究[J]. 船舶, 2015, 26(2): 57-63. FU Hua. Rationality for structural design of bilge keel[J]. Ship & Boat, 2015, 26(2): 57-63. DOI:10.3969/j.issn.1001-9855.2015.02.010 |

| [5] |

中国人民解放军总装备部. 水面舰艇结构设计计算方法[S]. 1999.

|

| [6] |

L R. Rule and regulation for the classification of special service craft[S]. 2020.

|

| [7] |

夏风. 舭龙骨载荷与结构强度分析[D]. 哈尔滨: 哈尔滨工程大学, 2016.

|

| [8] |

全国船舶标准化技术委员会专业标准. 船体结构—舭龙骨(船长小于 90 m)[S]. 1985.

|

| [9] |

中国船舶工业集团公司. 船舶设计使用手册 结构分册[M]. 北京 : 国防工业出版社, 2013.

|

| [10] |

王燕. 对某型公务船舭龙骨及舭部外板开裂渗漏事故的分析和思考[J]. 科技创新与应用, 2017(25): 173+175. WANG Yan. Analysis and consideration on the accident of crack and leakage of bilge keel and bilge outer plate of a certain type of an official ship[J]. Technology Innovation and Application, 2017(25): 173+175. |

2001, Vol. 44

2001, Vol. 44