油料是船舶维持正常运转的必需品,当其需要长时间在海上航行或驻泊时,就需要其他油船之类的船舶向其输送油料或淡水等,以便船舶能够长期在海上航行或驻泊。船舶之间需要用橡胶输油软管连接,橡胶软管通过高架索在两船之间建立联系,输油软管悬挂在高架索上,通过操控系统控制输油软管前进或后退,在两船之间建立输油通道,再开启输油泵或输水泵对接收船进行输油或输水作业。

根据海上碰撞规则,两船航行时需相距一定的距离,避免碰撞。因此,在两船之间输油时就需要一定长度的橡胶软管,以保持稳定性,且因橡胶软管的不可盘卷等特性,在海上输油时也对其长度有一定的影响,通常情况下是采用分段运输、接头连接等方式使其达到一定长度以满足输油或输水需要。在这种前提下,输油或输水软管需要长期悬挂在甲板的门架上,不可避免的遭受风吹日晒和海上盐雾腐蚀等老化因素影响,长期以往,将使软管的使用寿命大打折扣。而且现有的输油软管在输油时弯曲性能差,容易弯折,造成油料输送阻力增大;耐磨性差、软管管体易损坏;管体弹性差,与管接头连接时密封性不好;承压强度低,抗老化性能差。

因此,通过研制新型耐磨型橡胶软管,对其耐磨型、抗老化、承压强度、弹性等性能进一步提高,能够延长橡胶输油软管的使用寿命,提高其作业能力。

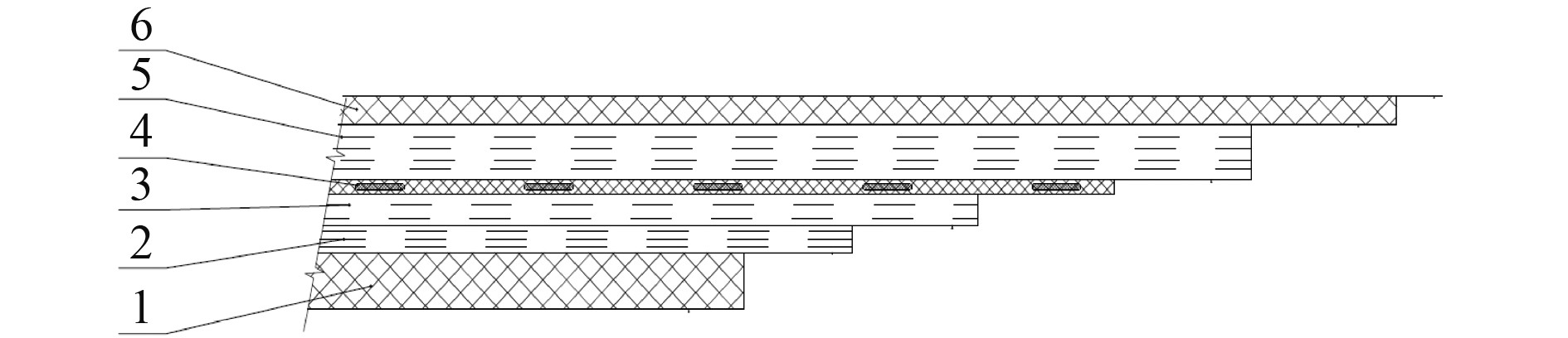

1 结构设计软管管体结构共有5部分组成:内胶层、纤维抗拉层、帘布缠绕层、导静电铜丝、外胶层,如图1所示。主要结构说明如表1所示,结构设计如表2所示。橡胶软管主要用于输送柴油、燃料油、喷气燃料、滑油等油料类介质。根据软管的使用环境,要求能够在−28℃~+70℃温度范围、空气相对湿度大于95%,并有凝露和存在油雾、盐雾及霉菌的环境下正常工作。

|

图 1 DN150橡胶软管管体结构图 Fig. 1 Structure diagram of the DN150 rubber hose body |

|

|

表 1 DN150橡胶软管结构设计及说明 Tab.1 Structure design and description of the DN150 rubber hose |

|

|

表 2 各类橡胶性能对比表 Tab.2 Comparison table of the various rubber properties |

橡胶胶料种类繁多,主要分为天然橡胶和合成橡胶2种。天然橡胶是从橡胶树、橡胶草等植物中提取胶质后加工而成;合成橡胶是以石油、天然气为原料,以二烯烃和烯烃为单体聚合而成的高分子。橡胶是橡胶工业的基本原料,橡胶制品广泛用于制造轮胎、胶管、胶带、电缆及其他橡胶制品。各类橡胶特性及应用如表2所示。

本文涉及的内胶、贴胶及外胶胶料根据技术要求,结合各胶料性能特点,进行针对性的选择和调配。

1)内胶层

输油管内胶直接接触输送的柴油、燃料油、汽轮机滑油等油料,在实际使用过程中,在压力作用下,油料流体通过软管内部快速传输到受油设备。因此内胶胶料能够对接触的胶料有很好的兼容性,并且不会被输送的油料溶涨,不会析出橡胶和化学助剂。

为满足要求,根据各种橡胶的成分和功能,胶料主体材料采用了耐油侵蚀极好的丁腈合成橡胶,丁腈橡胶是由丁二烯和丙烯腈经低温乳液聚合法制得的,具有良好耐油性能(对燃料油、润滑油、芳香系溶剂耐抗性良好),同时具有优良的耐热性、耐候性和化学稳定性,优异的耐臭氧性能,较高的抗压缩永久变形性能;同时丁腈橡胶还具有高强度、高撕裂性能、耐磨性能优异等特点,是综合性能极为出色的橡胶之一。此外,丁腈橡胶还具有良好的耐水性、气密性及优良的粘结性能。由于具有独特的性能,因此广泛用于油田工业、汽车工业、飞机制造工业和建筑工业等领域的制品,如制造钻井管、钻井管保护层、O型圈、密封件等。

选用丙烯腈含量为31%~35%的优质丁腈橡胶,配合相应的化学助剂,既保证了良好的耐油性能,又能满足产品的综合使用效果。

2)纤维抗拉层、帘布缠绕层

软管工作压力1.6 MPa,需要4倍的安全系数,所以爆破压力至少为6.4 MPa。同时要求软管有抗拉层和帘子布骨架层共计9层的结构设计,并且要求DN150软管的壁厚不超过11 mm,所以骨架材料的选型必须在保证壁厚不超标的前提下满足强度的要求,骨架材料由纤维抗拉层和帘布缠绕层组成。

①纤维抗拉层

为保证软管能承受使用过程中的拉力,因此选择了网眼结构的涤纶聚酯布作为抗拉骨架层,共缠绕3层,其具有较高的强度和弹性恢复能力,纵向横向的纤维强度相同,坚固耐用,当织物层直角包缠在软管上之后,纵向纤维可以满足纵向抗拉的性能要求。选用的涤纶网眼布具有强度高、弹性好、耐腐蚀性强、耐热性好、耐磨性好等特点。

②帘布缠绕层

帘布缠绕层承受软管的工作压力,需使用高强度帘子布来绕制而成。涤纶(聚酯)帘子布也称轮胎用聚酯浸胶帘子布.它是用强力股线作经,用中、细支单纱作纬织制的骨架织物。经线排列紧密,纬纱排列稀疏,状似帘子而得名,在橡胶工业中应用范围不断扩大。帘子布用作轮胎、软管等橡胶制品的骨架,使其承受巨大压力、冲击负荷和强烈震动。帘子布是影响成品性能和寿命的重要材料。

软管骨架材料选用聚酯帘布,软管爆破压力为:

| $ P = 1.33 \times \frac{{{K_B} \times i \times {C^i}}}{{D \times {C_3}}} 。$ |

其中:断裂强度(帘布强度)

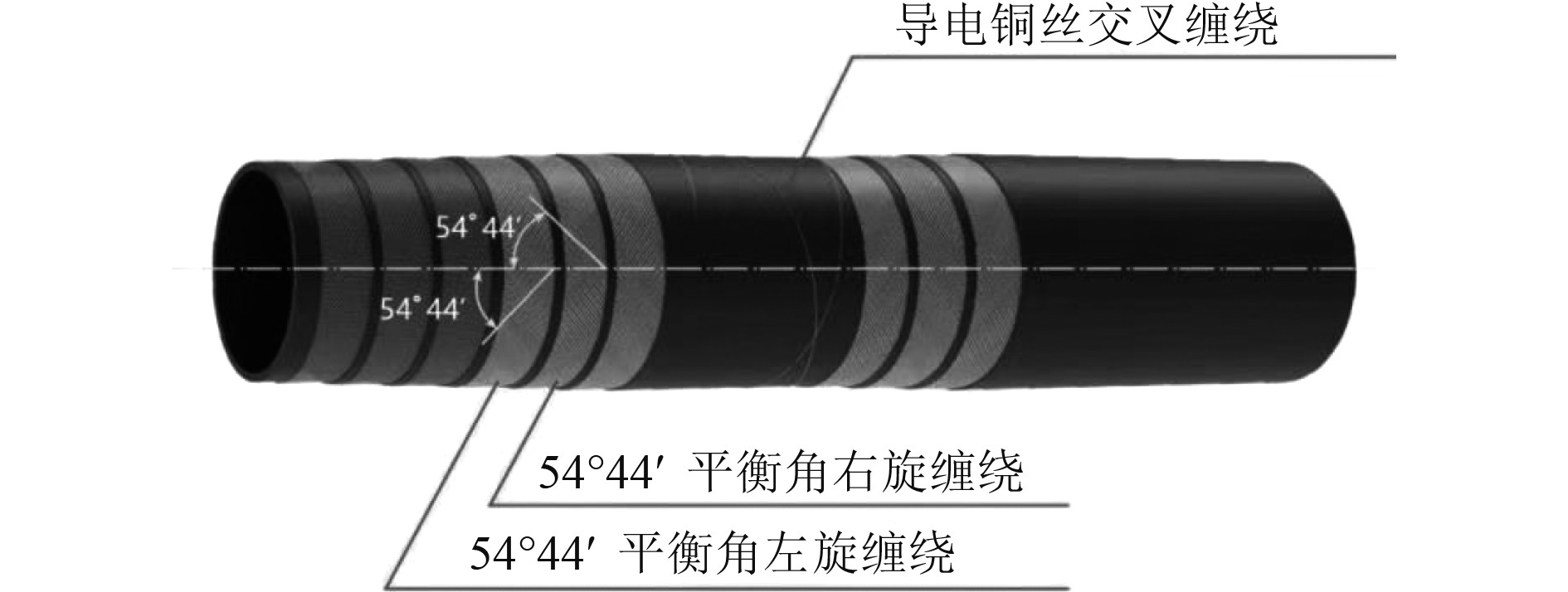

通过强度计算和借鉴之前类似产品的压力情况,选用高模低缩涤纶工业丝(HMLS)制造的帘子布,这是一种新型的聚酯工业丝,具有强力高、模量高、伸长变形小、尺寸稳定性好、热收缩率及滞后损失小,强力保持率高等良好性能。经线(又称帘子线)承受负荷,纬纱固定经线位置。帘布成型时按平衡角度54°44′进行设计,帘子布每2层之间采用交叉缠绕的方式,可以赋予软管良好的柔韧性和弯曲性,在保证强度满足4倍安全系数和壁厚的前提下,发挥良好的综合性能(见图2)。

|

图 2 纤维抗拉层、帘布缠绕层和导静电铜丝的缠绕布置图 Fig. 2 Winding arrangement figure of the fiber tensile layer、cord wrapping layer and conducting electrostatic copper wire |

3)导静电铜丝

6层胶布中间交叉双道缠绕2股 0.2 mm×16 股紫铜丝,材质为多股合捻紫铜丝,其导电性能优良、抗拉性能好,交叉缠绕2道铜丝,保证铜丝在受外力拉断或者损伤其中一股时,另一股或者交叉点还可以继续导电工作,2股铜丝在两端部汇成一股。

4)外胶层

外胶的主要作用是在拉伸和弯曲变形受力状态下,保护软管长期暴露在高盐高湿的海洋环境,长期受到紫外线等外部影响因素,软管不受损伤,能够正常工作。所以选型的胶料由耐老化和耐紫外线性能良好的丁腈橡胶+氯丁橡胶混炼而成,可抗臭氧、耐紫外线、耐天候性和耐老化性优异,有极好的耐老化、耐紫外线、耐低温、耐磨性能。耐油性能良好的丁腈橡胶再配合综合性能优良的氯丁橡胶,制成的橡胶软管外胶具备耐油、耐老化及良好的耐候性,满足软管长期海洋环境的使用条件。

3 生产工艺1)内外胶层

采用胶片缠绕方式工艺进行生产,其特点如下:

①将混炼后的胶片压延成0.6~0.9 mm厚度的薄片,根据螺距进行宽度裁剪,通过自动化成型机包缠到芯棒上。

②壁厚均匀,胶层不会产生杂质颗粒。

内外胶层的成型工艺如下:

①内胶层成型。压延后的胶片在分裁机上进行宽度分裁,内胶胶片宽度为120~150 mm,厚度为0.8 mm。螺旋缠绕叠加3层压延后的胶片的内胶总厚度为2.4 mm,缠绕应平整无皱褶,缠绕无缝隙。累计直径达到工艺要求的外径范围内。

②外胶层成型。压延后的胶片在分裁机上进行宽度分裁,软管外胶胶片宽度为120~150 mm,厚度为0.9 mm。螺旋缠绕叠加2层压延后的胶片后的外胶总厚度为1.8 mm,缠绕应平整无皱褶,缠绕无缝隙,累计直径达到工艺要求的外径范围内。

2)纤维抗拉层、帘布缠绕层

纤维抗拉层、帘布缠绕层采用帘布缠绕方式工艺生产,其特点如下:

①将帘子布压延成1 mm厚度的胶布,根据螺距进行宽度裁剪,通过自动化成型机包缠到芯棒上。

②没有缝隙,线绳紧密,通过设备的张力状态下的缠绕,帘布包缠之后有一定张力。

纤维抗拉层、帘布缠绕层采用的成型工艺如下:

骨架层成型

①纤维抗拉层,使用材料高强力纤维布,分3次缠绕,每次缠绕1层,共3层,缠绕后达到施工标准要求的工艺外径,缠绕应平整无皱褶,搭缝3~5 mm,帘布贴胶厚的一面向内胶层,累计直径达到工艺要求的外径范围内。

②内帘布缠绕层,使用1100dtex贴胶帘布,交叉缠绕2层,缠绕应平整无皱褶,搭缝3~5 mm,帘布贴胶厚的一面向内胶层,累计直径达到工艺要求的外径范围内。

③帘布缠绕层,使用1100dtex贴胶帘布,交叉缠绕四层,缠绕应平整无皱褶,搭缝3~5 mm,帘布贴胶厚的一面向内胶层,累计直径达到工艺要求的外径范围内。

4 检验及应用按照上述结构、材料、工艺和生产方式制成成品后,进行了耐油污染性检验、爆破压力测试、环境适应性试验、耐磨性和抗老化性能检验等一系列测试,测试结果完全符合指标要求。

综上所述,采用上述工艺及生产方式,通过科学的配方设计和多次试验探索,选用了符合使用环境要求的耐磨型、耐老化、高强度的橡胶材料,增强了纤维抗拉层和帘布缠绕层,使软管的爆破压力、环境适应性、耐磨性和抗老化性能等技术参数得到了明显的提高。

| [1] |

符壮志, 郑亚雄, 齐江辉. 浮动堆海上碰撞风险研究[J]. 科学技术创新, 2020, 11: 19−20.

|

| [2] |

刘天中, 仲亮. 橡胶软管制造工艺研究[J]. 橡塑技术与装备, 2015, 41(14): 43-44. |

| [3] |

贺春江, 王玮, 张国文, 等. 低烟无卤阻燃丁腈橡胶的制备[J]. 合成橡胶工业, 2017, 40(3): 187-190. DOI:10.3969/j.issn.1000-1255.2017.03.004 |

| [4] |

韩珩, 王世杰, 吕晓仁. 表面改性对丁腈橡胶耐油及耐磨性能的影响[J]. 橡胶工业, 2015, 62(10): 587-591. DOI:10.3969/j.issn.1000-890X.2015.10.002 |

| [5] |

王孜丰, 苏芮, 李志诚, 等. 基于断裂力学的钢丝缠绕胶管疲劳寿命分析[J]. 合成工业橡胶, 2020, 67: 243−250.

|

| [6] |

张虹, 姚健. 高压钢丝缠绕软管设计与生产工艺[J]. 中国橡胶, 2013, 15: 182.

|

| [7] |

金杨福, 吴昊, 钱欣. 针织帘线增强橡胶软管的力学性能研究[J]. 机械强度, 2017, 39(3): 674−678.

|

2022, Vol. 44

2022, Vol. 44