2. 重庆机电职业技术大学,重庆 402760

2. Chongqing Vocational and Technical University of Mechatronics, Chongqing 402760, China

船舶中的主悬架系统采用的是左右对称的结构,因两侧的结构相同,所以在开展动态性能分析时,只需要对单侧进行仿真即可[1-3]。利用人工智能技术中的机械系统动力学自动分析(ADAMS)软件,能够使主悬架动态性能分析过程得以简化,结果的准确性将大幅度提升。

1 船舶主悬架的性能要求为使船舶的主悬架系统满足以下性能要求:行驶平顺、乘坐舒适、易于操纵等,在主悬架设计中,要对如下性能指标加以充分考虑:船舶想要在水面上行驶的平顺,就必须保证行驶时,振动频率要足够低,即振频及幅值应小于相关规范标准中给出的极限值;为最大限度发挥出主悬架在减振方面的作用,要保证减震器的阻尼匹配正确,这样能够使共振频率位置处的振动周期大幅度缩短,振幅也随之显著减小;主悬架可以确保船舶在加速行驶及制动时的稳定性,这是因为主悬架能够使驾驶舱的前倾幅度及后仰幅度显著减小;在保证主悬架系统中关键零部件的结构强度满足使用要求的前提下,减轻零件的重量,同时还能避免船体过度磨损。

2 基于人工智能技术的船舶主悬架运动学分析 2.1 主悬架与船体运动在船舶的主悬架系统中,运动机构由减振器、支座、摆臂等组成,基座与摆臂构成双曲柄机构,与两杆平行,摆臂为曲柄,2个摆臂能同时转动,转动时的角速度完全相同,减振器与船体之间的固定连接,能够确保船体随主悬架系统运动保持平行移动。减振器与摇臂组成联动装置,活塞杆等同于滑块,可绕铰链作摆动。主悬架运动机构的自由度可用下式表示:

| $ {F}=3 {n}-2 {p}_{{L}}-{P}_{{H}} \text{。} $ |

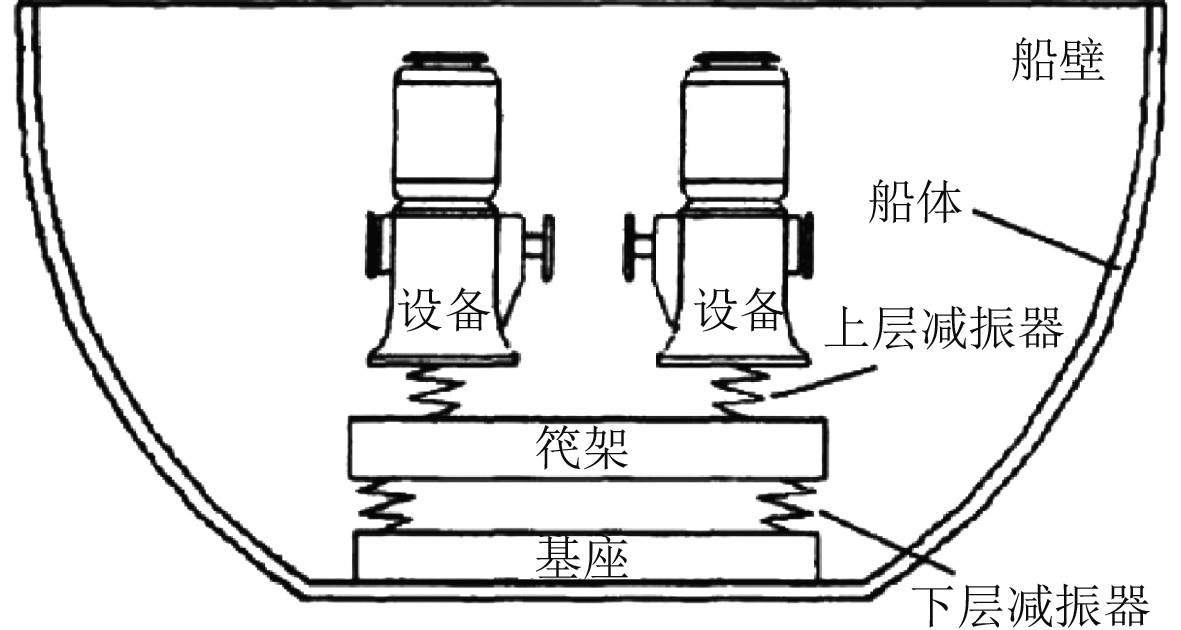

图1中,设备与基座之间有一个筏架装置,该装置可在凹槽内前后移动。该运动机构的矢量方程如下:

| $ l_{1}+s_{1}=l_{2}+s_{2} \text{,} $ |

|

图 1 减震器与船体的组成结构图 Fig. 1 The structure diagram of the shock absorber and the hull |

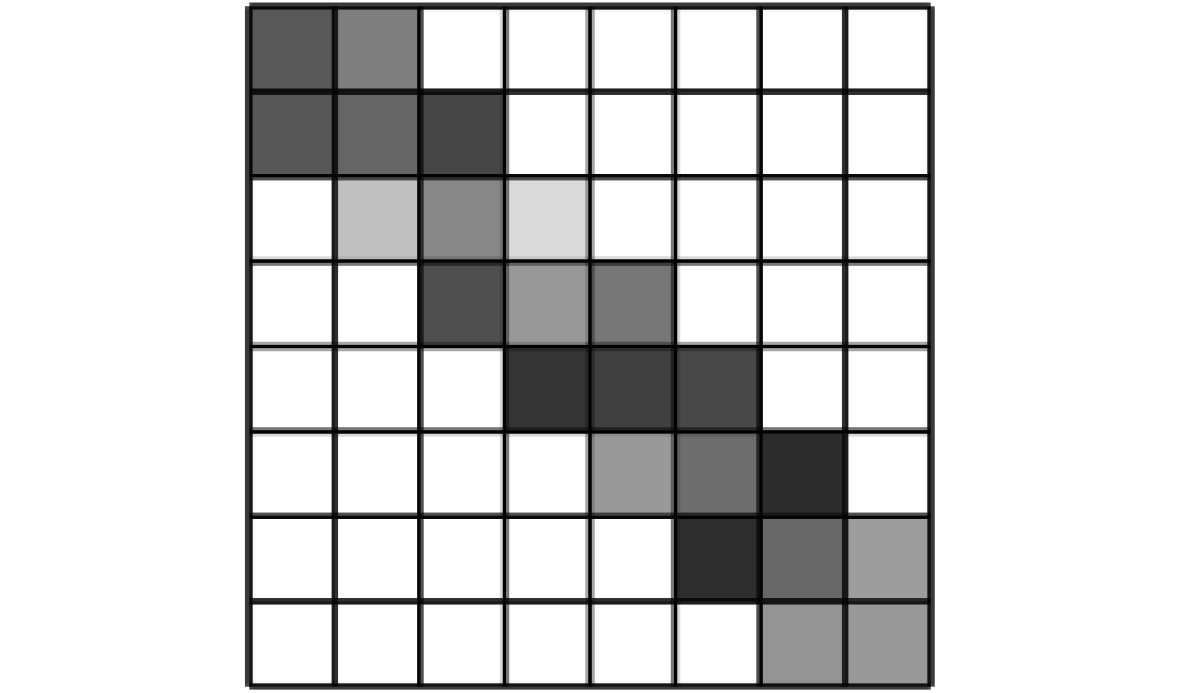

采用基于人工智能技术的ADAMS软件构建船舶主悬架运动学模型。该软件能够凭借本身自带的数据接口,与3DS MAX进行数据交换。经过转换后,ADAMS可对模型中的几何信息完整识别,人工智能交互式仿真的效果提升明显。运动学模型几何信息分布图如图2所示。利用ADAMS对船舶主悬架系统进行运动学仿真,要对主悬架中各主要零部件在模型中的位置加以确定,为使初始位置的要求得到满足,可借助CATIA做适当调整,并在不影响主悬架系统运动构件关系的情况下,修改几何结构,增强仿真效率。船舶主悬架系统中,有一部分位置固定的零部件几何模型,对此可通过布尔运算进行合并,使其变成一个整体。同时用平面替代曲面,增强仿真模型的质量。

|

图 2 运动学模型几何信息分布图 Fig. 2 Kinematics model geometric information distribution map |

当几何模型顺利导入到ADAMS软件后,要设置仿真环境,具体包括坐标系定义、单位制选取、材料属性定义、工作目录设置等。本次研究中,全局坐标系为笛卡尔坐标系,导入几何模型后,调整初始位置,并对单位制加以确定。为便于仿真分析,直接运用ADAMS软件中的MMKS单位制,其中包括长度(mm)、质量(kg)、时间(s)、角度(°)、频率(Hz)和力(N)等单位;之后定义材料属性,包括结构钢及铝合金,主要参数有密度和泊松比等。ADAMS软件可以按材料种类,并依据材料的几何形状,自行计算出零部件的质量、质心位置等指标,并为每个零部件分配一个局部坐标系。仿真分析时,随着零部件的移动,局部坐标系也会随之发生改变。在基于ADAMS软件构建的运动学中,可以通过约束,对运动构件的相对运动关系加以限制和定义。约束的类型包括固定副、旋转副、平移副、球面副及圆柱副。向运动学模型中添加约束类型时,要确保位置正确,具体如下:在船架与大地间添加固定副;在前后摆臂与减振器上支座间添加旋转副;在前后摆臂与船架连接处添加旋转副;在减振器与上支座连接处添加旋转装置;在减振器与前后梁连接处添加旋转副;在下支座与船体间添加固定副;缸筒与活塞杆间添加平移副。船舶主悬架是一个较为复杂的机构,由此使其运动学模型中的运动副数量较多,仿真分析时,会出现过约束的现象,所以要对模型加以验证。

2.3 主悬架的运动状态主悬架一侧的2个减振器,采用前后布置的方式,二者通过船体相连接,它们的运动状态会产生影响。当船舶在复杂的环境中行驶时,会引起主悬架中多个构件产生联动,此时的船体呈现出复杂的运动姿态。动力学仿真时,要确定出船舶主悬架运动姿态的产生情况,以便在模型中,模拟主悬架的运动状态,在对船舶主悬架做运动分析后发现,可将船体不同的运动姿态,等效为主悬架摆臂的摆动过程。对于船舶主悬架系统而言,当减振器支座在垂直方向上做上下移动时,会使摆臂发生摆动,在运动学仿真过程中,为提高结果的直观性,可以对减振器在垂直方向的跳动量加以控制,对船体的运动姿态进行模拟,这样能够得到主悬架系统中其他构件与减振器支座的运动关系。由于本次研究的船舶主悬架系统存在2个自由度,所以要施加2个驱动,一个驱动施加在前减振器上,另一个驱动施加在后减振器上,从而确定主悬架的运动状态。在运动学仿真模型中,需要对驱动函数进行设置,每个函数对应一个运动姿态,具体包括船体相对于船架做上下平移、船体前端往复摆动以及船体两端往复摆动。尽管运动姿态不同,但驱动函数的设置方法却类似,以船体相对于船架做上下平移为例,在运动学仿真中,为使船体能够相对于船架做上下平移运动,要对减振器的上支座施加单向的位移驱动,可将零件的质心设为驱动力的作用点,选用STEP函数作为运动函数。按上述方法便可对其他2个运动姿态的驱动函数进行设置。

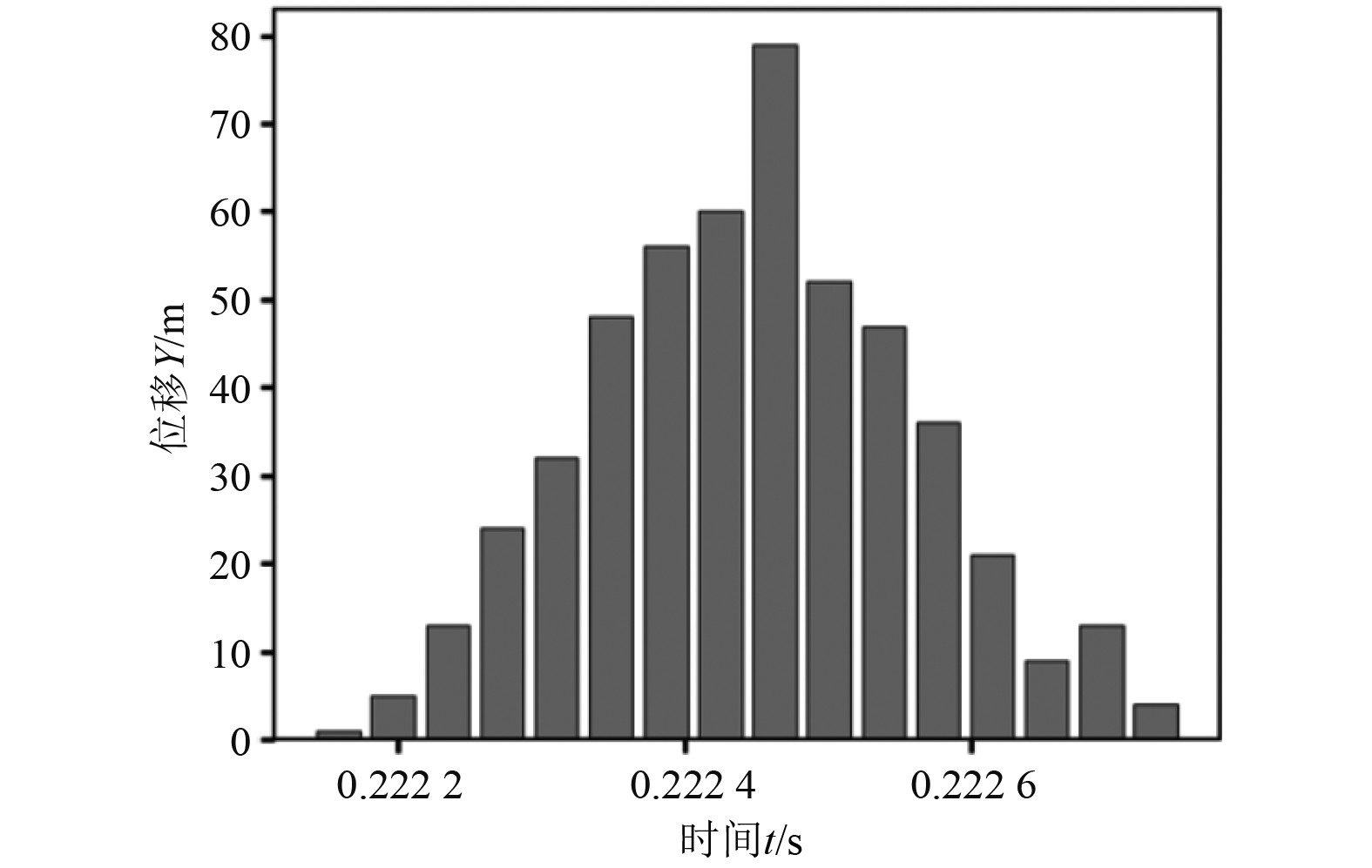

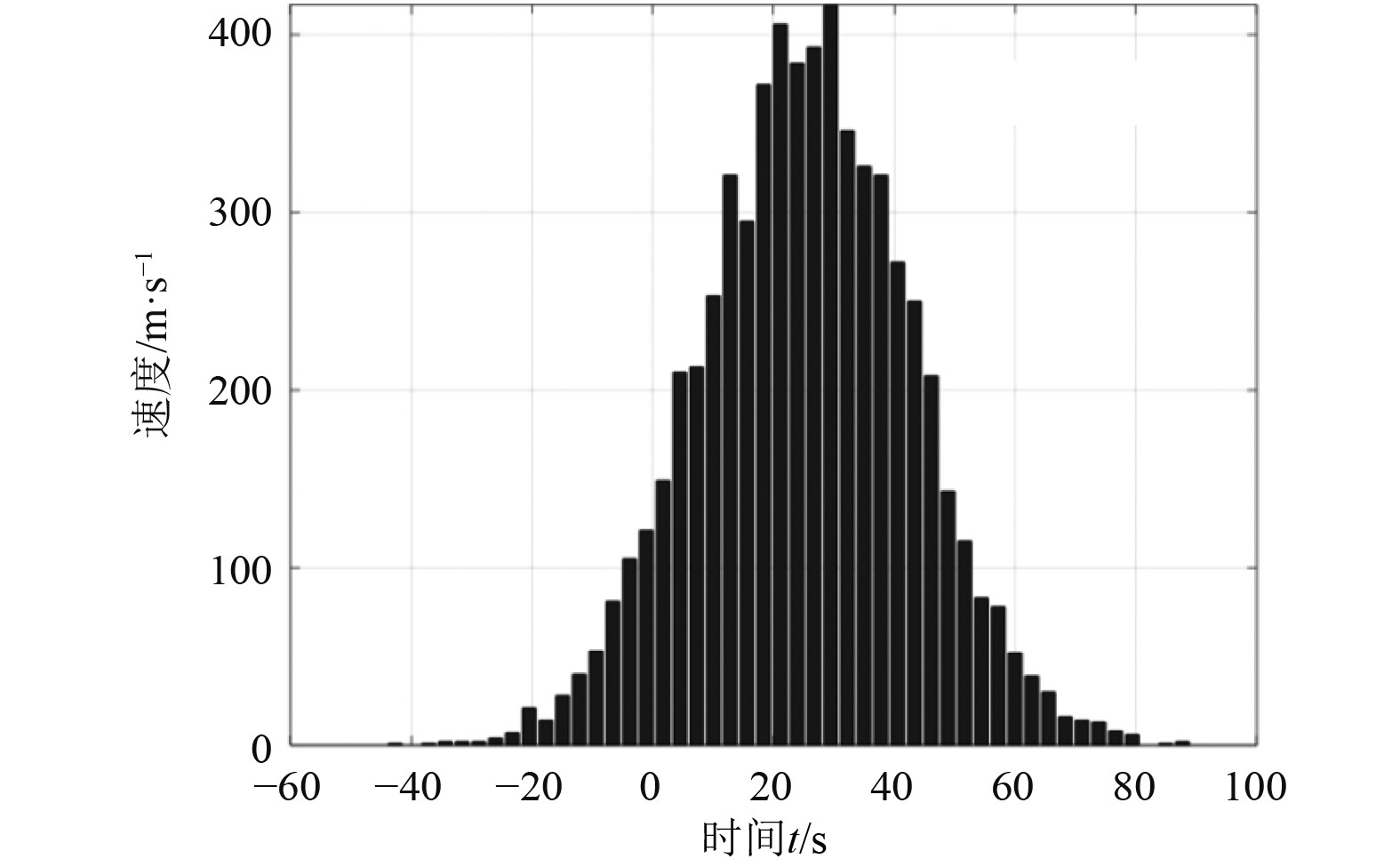

2.4 仿真结果按照设置好的驱动函数,船舶主悬架系统中的减振器就可以依据相应的函数做运动,可得到位移随时间变化的曲线,分别如图3和图4所示。

|

图 3 运动学仿真中船体的位移与时间曲线 Fig. 3 Displacement and time curve of ship hull in kinematic simulation |

|

图 4 运动学仿真中船体的速度与时间曲线 Fig. 4 Velocity and time curve of ship hull in kinematic simulation |

可以看出,在垂直方向上,船体的最大位移是80 mm。在上述运动状态下,船体并未产生纵向位移,说明主悬架系统的运动结构合理。

3 船舶主悬架的动力学仿真 3.1 主悬架总成受力在船舶中,主悬架系统通过机械做功,实现机械能的转换,在这一前提下,主悬架中的主要构件均会受到不同程度的外力作用,如驱动力、阻力、重力、反力、惯性力等。在此需要阐明的一点是,受荷载的影响主悬架中的构件产生低速运动,由此产生的惯性力非常小,为简化分析,可对此忽略不计。在船架上构建直角坐标系,将构件的方位角及方向矢量标出,再对其进行分解,使其变为分力,沿坐标轴分布。

3.2 动力学建模在船舶主悬架系统动力学建模的过程中,可将主悬架承受的外力作为输入条件,受到外力的作用,主悬架中的构件会做相对运动,进而产生作用力,基于此,在动力学仿真时,要在约束模型中施加不同的力,包括弹簧力、阻尼力、接触力、摩擦力等,通过上述作用力,模拟主悬架构件间的作用力。由于该作用力的性质既可以是线性,也可以是非线性,所以对该作用力定义时,要对其大小、作用方向和作用点位加以明确。在船舶主悬架动力学仿真时,可将悬架系统中的减振器、摆臂、支座等构件视作为刚体,由于刚体具有强度高、硬度大等特点,所以受到荷载作用时,不会变形。除刚体构件外,船舶主悬架系统中,还有一些弹性部件,如螺旋弹簧、橡胶衬套、缓冲块等,这些部件受到荷载后,会产生弹性变形。为确保动力学仿真结果的准确性,需要将主悬架系统中的弹性部件视作为柔性连接,并在仿真过程中,对部件的非线性特点加以充分考虑。在主悬架系统中,柔性连接的存在并不会导致自由度减少,具有柔性连接的部件在外力作用下产生相对运动时,构件间会产生弹性力。

橡胶衬套归属于非线性构件的范畴,在主悬架中的作用是连接运动构件,它的位置在连接轴和孔之间。由于橡胶衬套存在转动刚度与阻尼,如果不考虑它所产生的影响,则可能导致仿真结果不准确。减振器是船舶主悬架系统中的重要构件之一,其归属于弹性构件的范畴,带有阻尼特性,螺旋弹簧为其提供弹性,可以用刚度系数对这个弹性进行定义。由于减振器的阻尼具有非线性特点,所以可通过阻尼系数对其定义。活塞杆与缸筒是减振器的主要组成部分,二者做相对运动时,受到非线性阻尼的影响,会使2个部件产生非线性关系,可用下式表达:

| $ {F}_{{a}}=-{C}(\mathrm{d} b/ \mathrm{d}t) \text{。} $ |

式中:Fa为构件间的相对作用力;db/dt为构件间的相对运动速度;C为阻尼系数。C并非常数,会呈现出非线性变化,对此,可以采用实验的方法获取阻尼系数。

动力学仿真模型在某些方面与运动学仿真模型极为相似,所以可对运动学模型做适当改动,这样便可获得船舶主悬架系统的动力学模型。改动的主要内容包括:对弹簧力的施加位置进行改动,以此来模拟螺旋弹簧在缸筒与活塞杆间的运动,由于这个弹簧的作用比较特殊,所以它没有预压缩,伸长状态为自然伸长,刚度为50 N/mm。通过对实验结果进行拟合,得到减振器的阻尼系数。将衬套力施加在摆臂与耳片连接处,用衬套力替代转动副,并在减振器与前后梁连接处进行改动,以此来替代转动副。按照船舶主悬架动力学仿真需要,设置合理的重力加速度。建模时,只考虑衬套力的轴向刚度,将转动刚度与阻尼忽略不计。处于主悬挂系统中的运动构件,在相对运动时,接触面会产生一定程度的摩擦力,为确保仿真结果与实际情况相符,要在运动副中增加摩擦力,其中静摩擦系数为20 mm,动摩擦系数为80 mm。

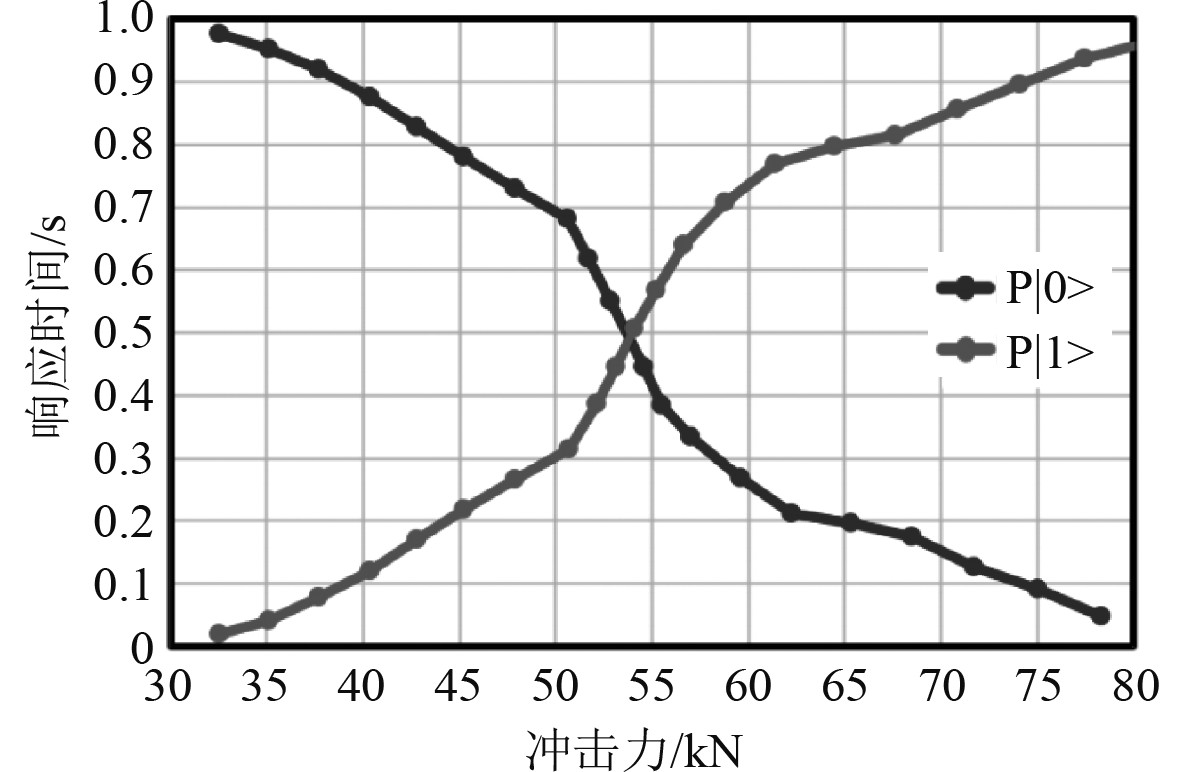

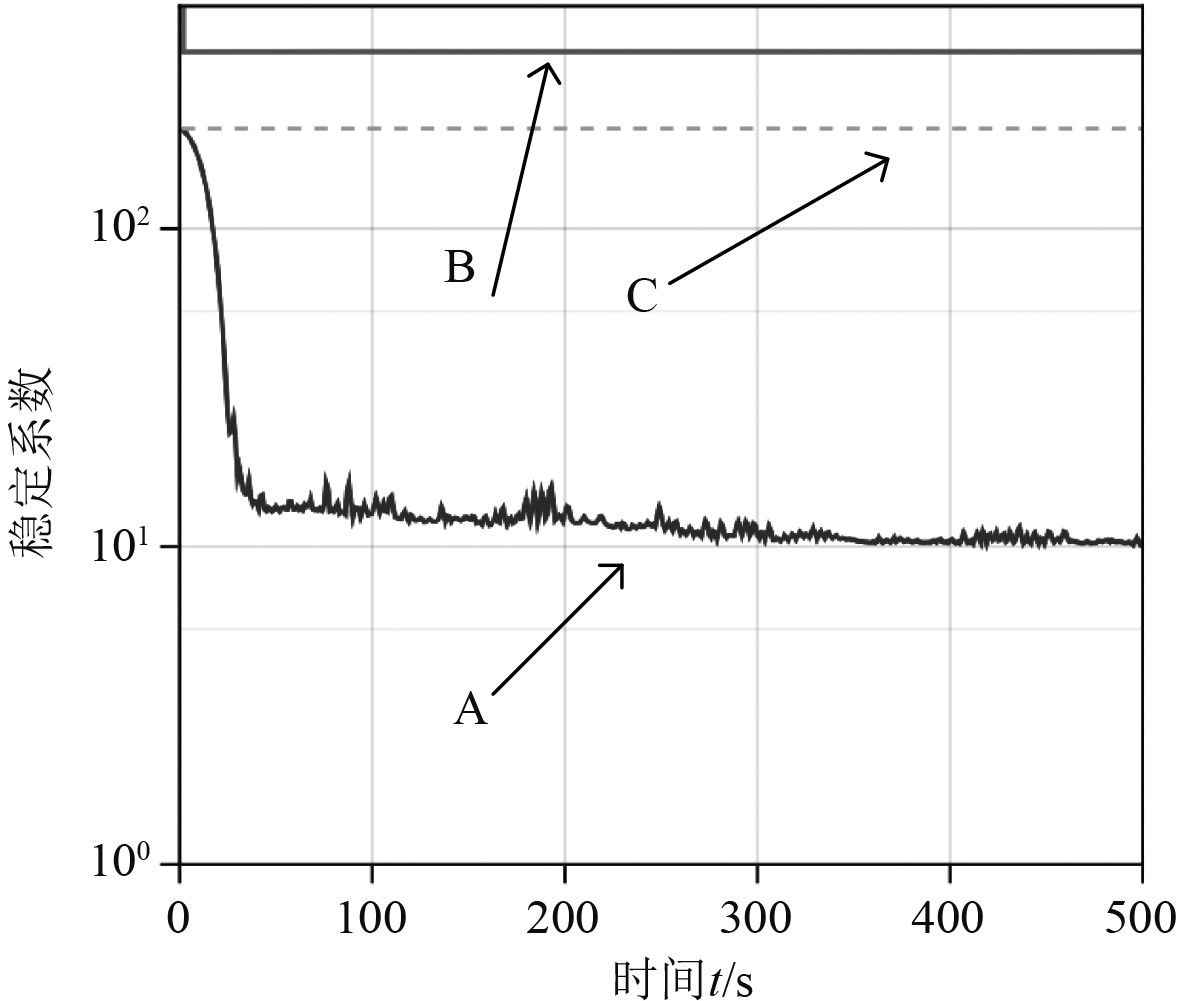

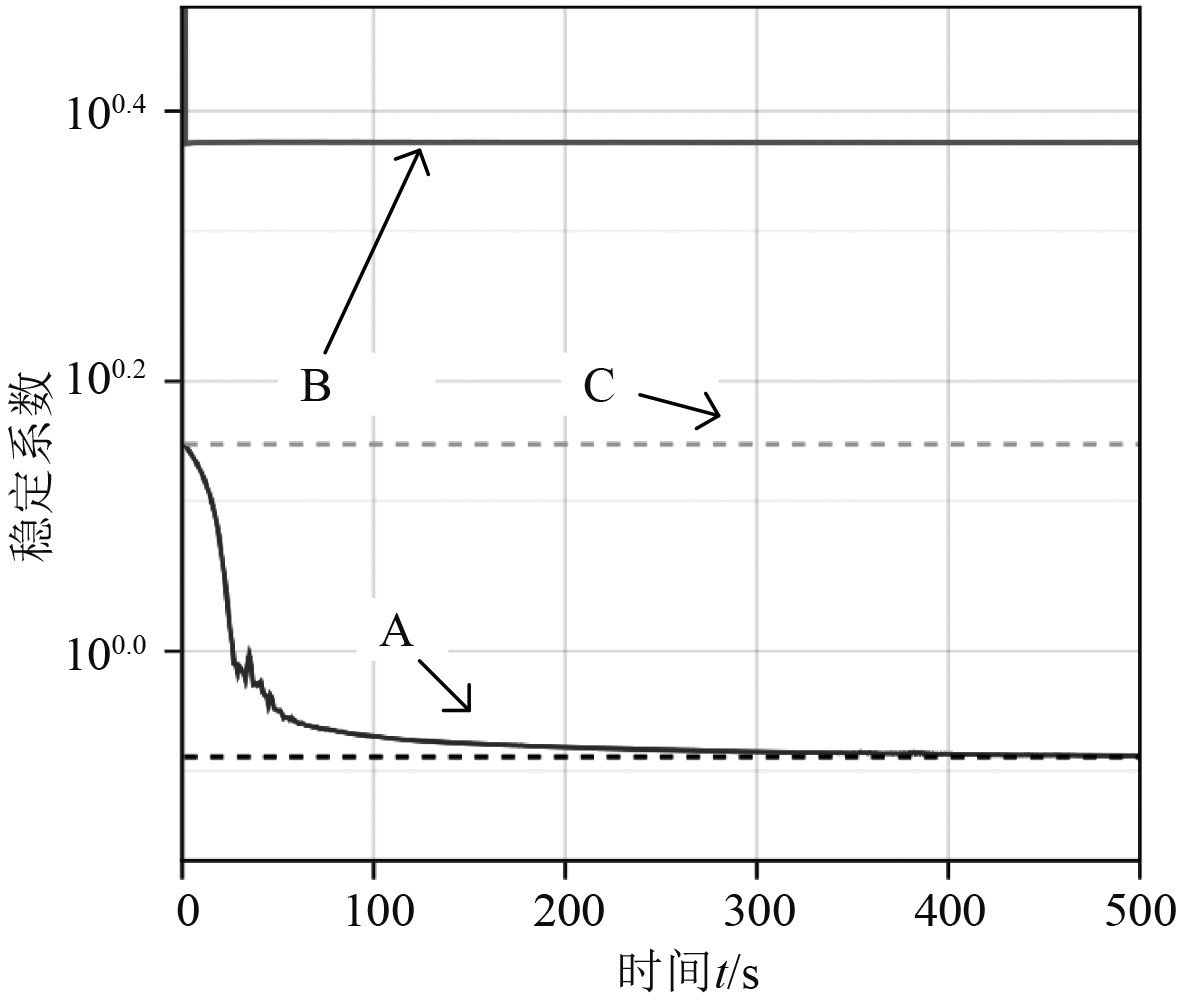

3.3 仿真结果船舶主悬架动力学仿真模型构建完毕后,经过仿真模拟,能够获得冲击荷载作用下,主悬架系统的动力学响应情况。仿真过程中,要进行如下设置:求解器、仿真时长、仿真步数等,其中求解器可以按照主悬架动力学仿真要求合理设置,仿真时长设定为3 s,步数设定为500步。从仿真结果中,取0~2 s的响应曲线进行主悬挂系统动力学分析。船体受到冲击荷载时的动力学响应曲线如图5所示。低冲击力下的船舶稳定性参数分布曲线如图6所示,A状态冲击力为100 kN,B状态冲击力为250 kN,C状态冲击力为150 kN,高冲击力下的船舶稳定性参数分布曲线如图7所示。

|

图 5 船体在冲击荷载作用下的动力学响应曲线 Fig. 5 Dynamic response curve of hull under impact load |

|

图 6 低冲击力下的船舶稳定性参数分布曲线 Fig. 6 Distribution curve of ship stability parameters under low impact force |

|

图 7 高冲击力下的船舶稳定性参数分布曲线 Fig. 7 Distribution curve of ship stability parameters under high impact force |

受到冲击荷载的作用,船体除了在纵向上无位移之外,在其他方向上均产生移动,如垂直方向为上下移动,侧向为左右移动。

船体受冲击荷载后所产生的运动幅度与时间相关,随着时间的推移,运动幅度逐步减小,最终达到平衡。在对主悬架进行动力学仿真分析时,减振器是重点,主要是分析它的非线性阻尼特性。当主悬架系统受到外部荷载后,减振器的弹簧可以使主悬架所受的冲击获得一定程度的缓和,并且减振器的阻尼还能使系统运动时产生的振动进一步衰减,在减小振幅的同时,还能使振动周期大幅度缩短,由此可使主悬架系统在较快的时间内趋于稳定。当减振器处于压缩状态时,阻尼力小,可以使弹簧更好的吸收振动;减振器为伸张状态时,阻尼力大,可使弹簧的振动得到快速衰减,从而在较短的时间内恢复稳定。所以在仿真时,可将弹簧视作为线性构件。因弹簧的阻尼为非线性变化,利用ADAMS软件,通过实验的方法,对阻尼数据进行拟合,作为弹簧的阻尼系数。由动力学仿真结果可知,采用非线性阻尼的船舶主悬架系统,除了能缩短响应时间外,还能减小振幅。

4 结 语在船舶主悬架动态性能分析的过程中,可以对基于人工智能技术中的ADAMS软件合理运用,依托该软件能够快速完成运动学和动力学模型的创建,为动态性能分析提供支撑。分析结果表明,主悬架系统在船舶中具有良好的动态性能,可以提高船舶的航行稳定性。

| [1] |

王默, 度红望, 熊伟. 小型救助船舶主动式液压互联悬架系统的设计与仿真[J]. 液压与气动, 2021(8): 138-144. DOI:10.11832/j.issn.1000-4858.2021.08.020 |

| [2] |

苏云, 胡勇, 苏芳艳. 基于数据库和人工智能的船舶航行性能设计和优化[J]. 舰船科学技术, 2021, 42(20): 46-48. |

| [3] |

朱木清. 基于人工智能的船舶内部齿轮机构转速控制研究[J]. 舰船科学技术, 2021, 42(16): 73-75. |

2022, Vol. 44

2022, Vol. 44