甲板是舰船船体的重要组成部分之一,其质量与船体的结构稳定性密切相关。甲板成型加工过程需要通过焊接的方式连接固定,若是焊接存在缺陷,则会影响甲板的成型质量[1-4]。为避免这一问题的发生,可以应用视觉检测技术,对甲板成型加工焊接进行检测。

1 舰船甲板成型加工过程在舰船的船体中,甲板是不可或缺的重要组成部分之一,位于船体以上,为平面结构,主要作用是封闭船内空间。甲板作为船梁上的钢板,它的存在,使船体被分隔为上层、中层和下层。上甲板是指最上一层船首尾通长的甲板,当该层甲板所有开口全部密封,且能够确保良好的水密性时,便可将之作为舰船的主甲板。甲板成型加工过程中,焊接是最为重要的一道工序,视觉检测技术的应用是围绕甲板焊缝缺陷检测展开。舰船甲板在成型加工时,通常采用分段装焊工艺。

1.1 拼板装焊由于舰船的甲板有梁拱和舷弧,从而使其具备双向曲度的特点,所以,需要在预先搭设好的台架上进行拼板。操作时,先在台架上对基准版定位,拼装相邻各列板,对准配合好用马板固定,相邻2块甲板之间的缝隙,可在套割后,通过定位焊的方法固定[5-8]。正式拼版前,应先对钢板边缘进行除锈,按图纸要求,将钢板铺设于台架上,核对钢板下料时标注的符号,随后对钢板的正反两面、边缘垂直度及坡口加以检查,看是否与规定要求相符,确认无误后,便可开始拼装。对齐钢板基准端边缘,通过撬杠撬紧后,用定位焊以加密的方式焊接,间距控制在20~30 cm。在拼装定位的过程中,应当在板缝的两端设置引弧和熄弧板,厚度与拼板厚度相当。板缝焊好后,要及时对钢板因施焊造成的变形加以矫正。

1.2 部件组装甲板中的T型材由以下腹板和面板组成,宽度较大的腹板上带有一定数量的角钢或是扁钢。在对T型材组装焊接时,可在一侧采用定位焊,放置一定角度的反变形,以5°左右为宜,施焊的过程中,先对无定位焊的一侧进行焊接。直的T型材,在作业平台上通过倒装的方法装配焊接,弯的T型材在组装模板上,采用侧装法,对线型装配焊接。带有角钢或是扁钢等扶强材的T型材,可在腹板与面板全部组装完毕后,将型材翻倒,并加装设备。T型材接头部位的腹板与面板应错开布置,装配定位焊接时,要采取合理的施焊方法,并增设临时支撑马板,焊接后,及时矫正变形缺陷[9-10]。

甲板的肋骨框架由横梁、肋骨、肋板、肘板等组成,为环形结构。装配前,在作业平台上画出型线图,利用测量放样提供型值,这是对线定位及检验的主要依据。将横梁、肋骨以及肋板与同号的型线对准,安装肘板时,要确保横梁与肋骨表面的平整度,并对肋骨框架加以检查,看有无扭曲的现象,确认无问题后,便可施焊。装好肋骨框架后,要在框架上用白漆画出以下记号:中心线、水平线、外板接缝线以及构件位置线等。为避免装焊时,肋骨框架发生变形,可以装设临时加强材。焊接框架时,要将焊缝对称焊好,并通过吊运的方式将框架翻身,对称焊好另一面的焊缝。

2 舰船甲板焊缝图像采集方法舰船甲板在成型加工过程中需要组装焊接,焊缝的质量与甲板的整体质量密切相关,应用机器视觉技术,对甲板的焊缝缺陷进行检测,为缺陷处理提供依据,确保舰船甲板的加工质量达到要求。

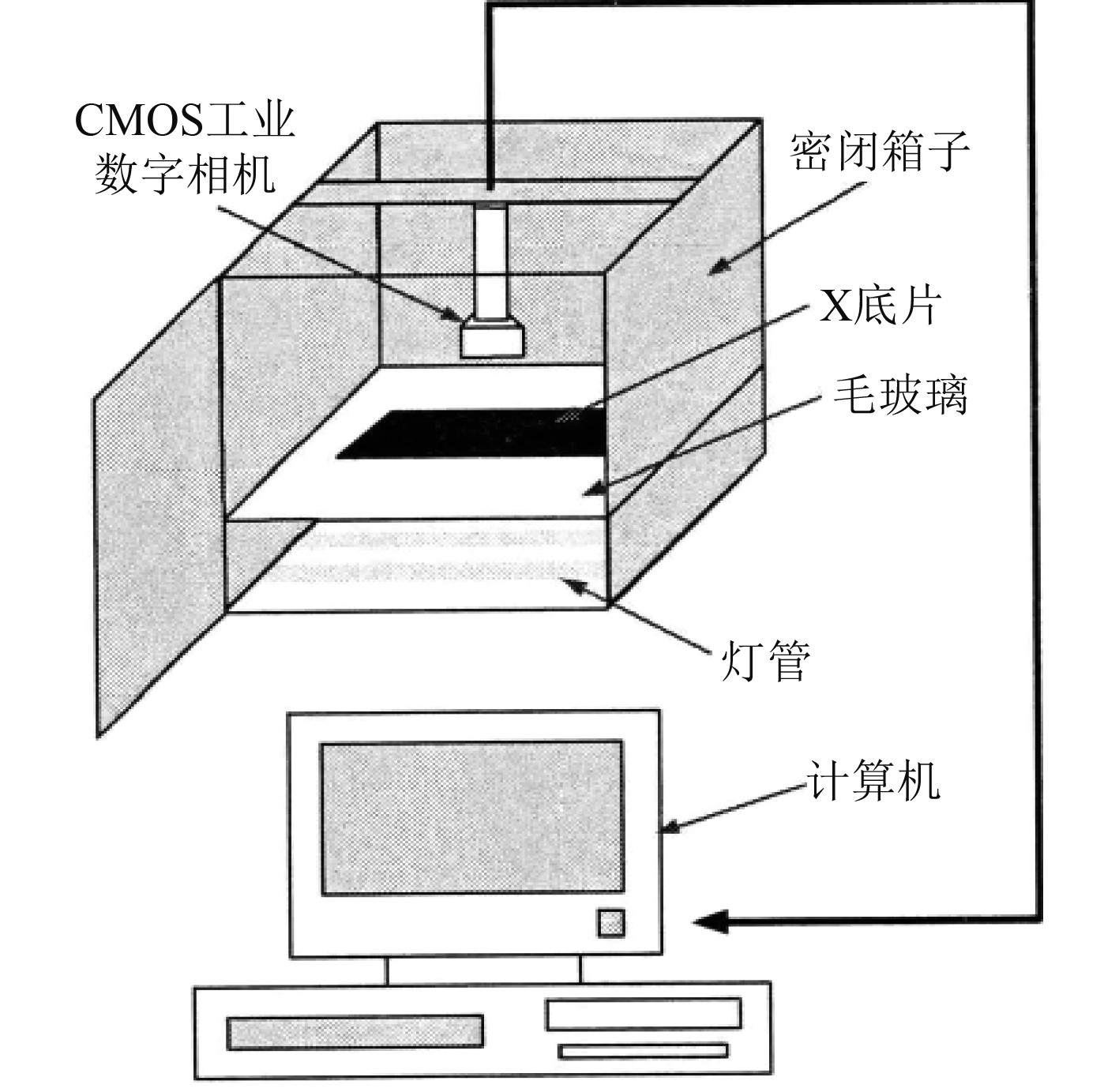

2.1 甲板焊缝图像采集对甲板焊缝图像的采集需要借助相关的实验平台来完成,物理模型如图1所示。

|

图 1 甲板焊缝图像采集装置物理模型示意图 Fig. 1 Physical model diagram of deck weld image acquisition device |

根据图像采集区域的尺寸,通过计算,得出检测精度为0.2 mm。采集区域的横、纵向的尺寸用V和H表示,精度系数取2.5,经计算可得出具体的像素值,即

| $ \left\{\begin{array}{l} {m}={K} \dfrac{{V}}{\delta}=2.5 \times \dfrac{80}{0.2}=1\;000,\\ {n}={K} \dfrac{{H}}{\delta}=2.5 \times \dfrac{60}{0.2}=750。\end{array}\right. $ |

式中:m为采集区域横向的像素值;n为采集区域纵向的像素值。摄像机的像素值可以通过m×n求得,即1000×750=750000,据此可以确定所选摄像机的像素为75万。

采用模块化的思路设计软件程序,包括图像采集与处理2个模块。前者的作用是借助摄像机采集甲板焊缝信息,转化为数字信号后,利用接头传给计算机系统,由计算机系统负责对这部分信号加以处理。采用实时采集的方式获取图像信息,按采集区域的尺寸调整像素。图像采集模块能够实现摄像机接口与软件程序界面的对接,使摄像机能够执行相应的功能,如图像采集、相关参数设置等。后者利用图像处理算法,获取清晰度较高的甲板焊缝缺陷,根据缺陷的特点进行分类。

2.2 图像预处理采集到的甲板焊缝图像并不能直接进行检测,此前需要通过预处理的方法,改善图像特性,得到所需的信息。在对甲板焊缝信息采集与传输时,不可避免会受到噪声干扰,从而导致图像质量下降,其中的少部分焊缝缺陷,极有可能被淹没,对检测结果的准确性造成不利影响。为避免这一情况的发生,要对图像进行预处理,由此除了能够降低噪声对甲板焊缝缺陷检测的影响之外,还能使相关算法的运算量随之减少,随着运算时间的缩短,检测效率随之提升。图像预处理包括提取和滤波降噪。其中提取主要是对有效区域的提取,通过对甲板焊缝检测图像进行观察后发现,只有焊缝区域才存在缺陷,而焊缝的宽度约为图像全宽的1/4。所以在检测前,要将包含焊缝在内的面积从图像中提取出来,这样除了能够使检测速率得到大幅度提升之外,还可以排除无效数据的干扰,确保检测结果的准确性,提高检测精度。

通常情况下,可以将距离甲板焊缝中心60个像素点的宽度作为视觉检测的有效区域。受到背景的影响,使采集到的焊缝图像存在噪声,为避免噪声干扰,要采取滤波技术去除噪声。

在图像预处理中,空间滤波去噪是最为常用的方法之,而中值滤波则是该方法中效果较好的一种,不但能够将图像中的噪声滤除,而且还可以将焊缝缺陷图像的边缘信息很好的保留下来。经中值滤波后,焊缝缺陷图像中存在的噪声会被滤除。滤波窗口的尺寸与形状会在一定程度上影响输出图像,所以,要保证所选的滤波窗口尺寸合理。

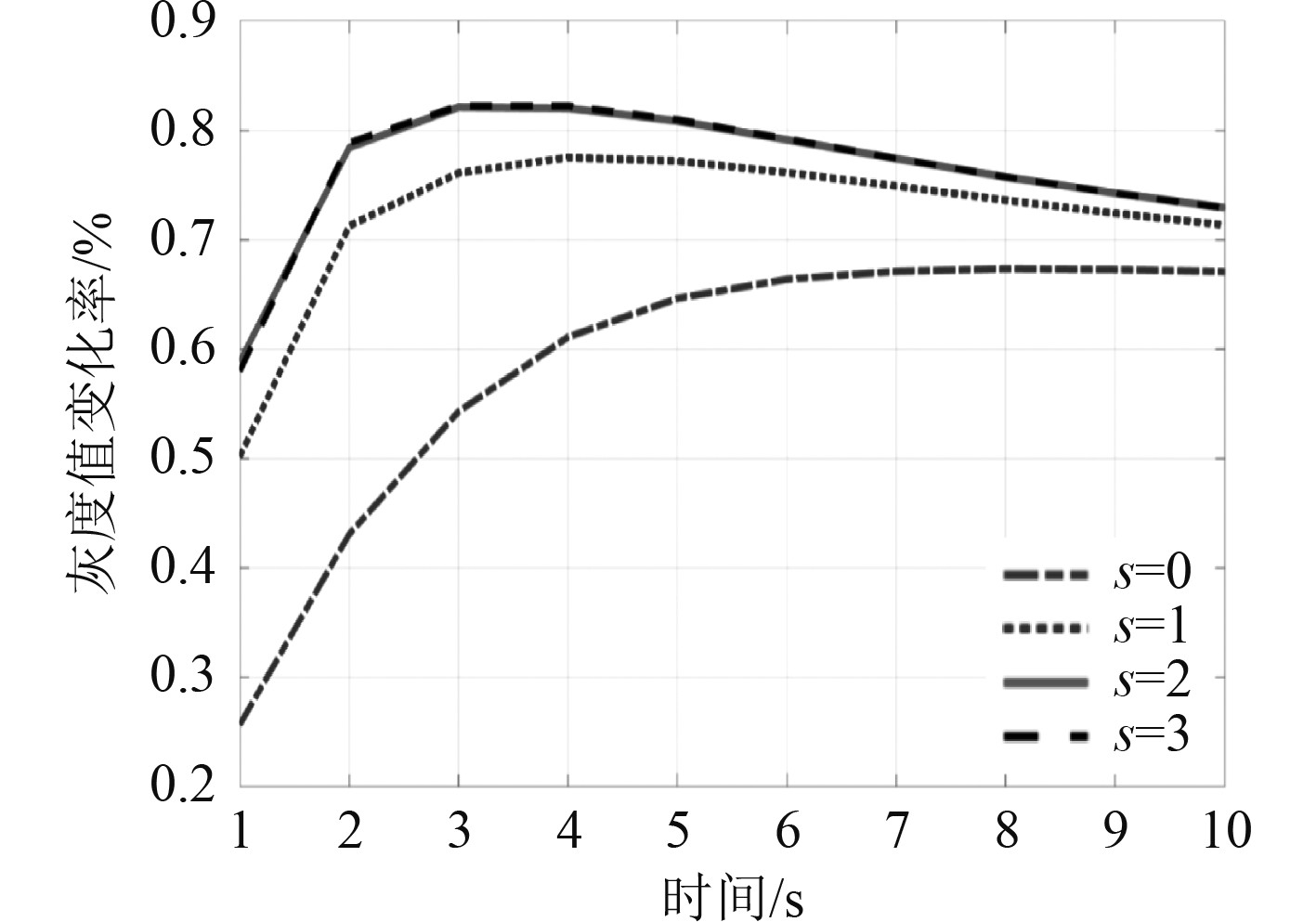

2.3 提取焊缝缺陷SUSAN边缘检测算法是以图像的几何观测为依托,对图像分类,借助其中的灰度特征,完成检测。这种算法最为突出的特点是计算过程中无梯度运算,较为适合检测含有噪声的图像或是对比度低的图像。基于此,在本次研究中,选用SUSAN算法对甲板焊缝噪声图像进行边缘检测。扫描点进入甲板焊缝缺陷区域后,灰度值会发生变化,即不断减小,当达到最小值后,灰度值开始缓慢增加,直至扫描点离开缺陷区域为止,甲板焊缝缺陷区域图像中某行灰度值的变化曲线如图2所示。

|

图 2 甲板焊缝缺陷区域图像中某行灰度值的变化曲线示意图 Fig. 2 Schematic diagram of change curve of gray value in a line in the image of deck weld defect area |

通过对舰船甲板成型加工过程进行研究后发现,甲板焊接时,最为常见的焊缝缺陷有裂纹、未熔合、气孔、夹渣、未焊透等,前3类缺陷比较典型,在甲板焊接中出现的频率较高,对甲板成型加工质量的影响程度比较大,所以在后续的检测中,将这3类缺陷作为主要检测项目。其中裂纹是焊接件最为常见的缺陷,若是甲板中出现此类缺陷,当焊缝受力时,则会导致裂纹延伸、扩展,形成应力集中后,焊接件可能会发生断裂;未熔合就是焊缝金属与母材未能完全融合,多出现在甲板焊缝的边缘位置处;气孔是焊接过程中气体在焊接金属表面引起的空洞。

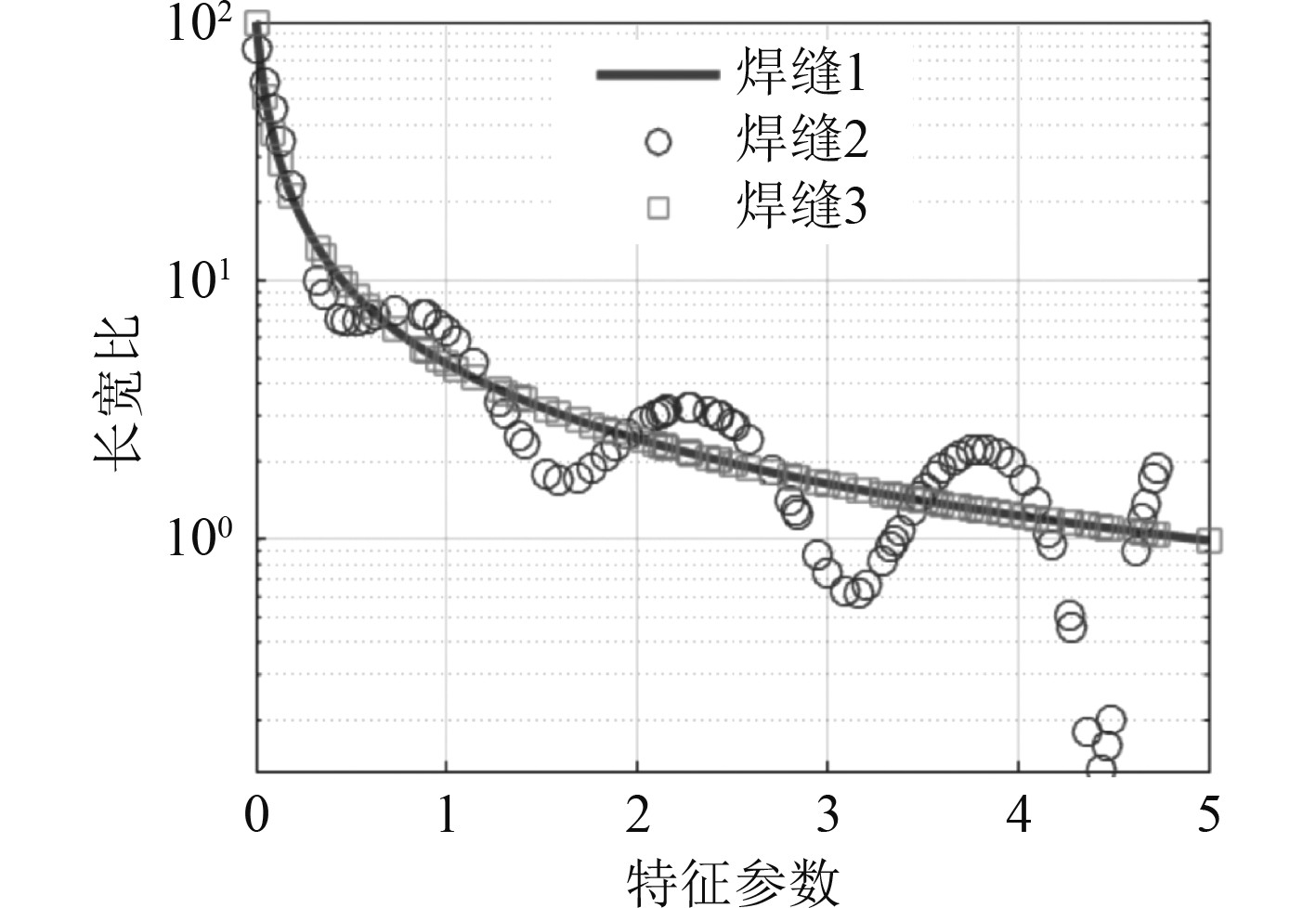

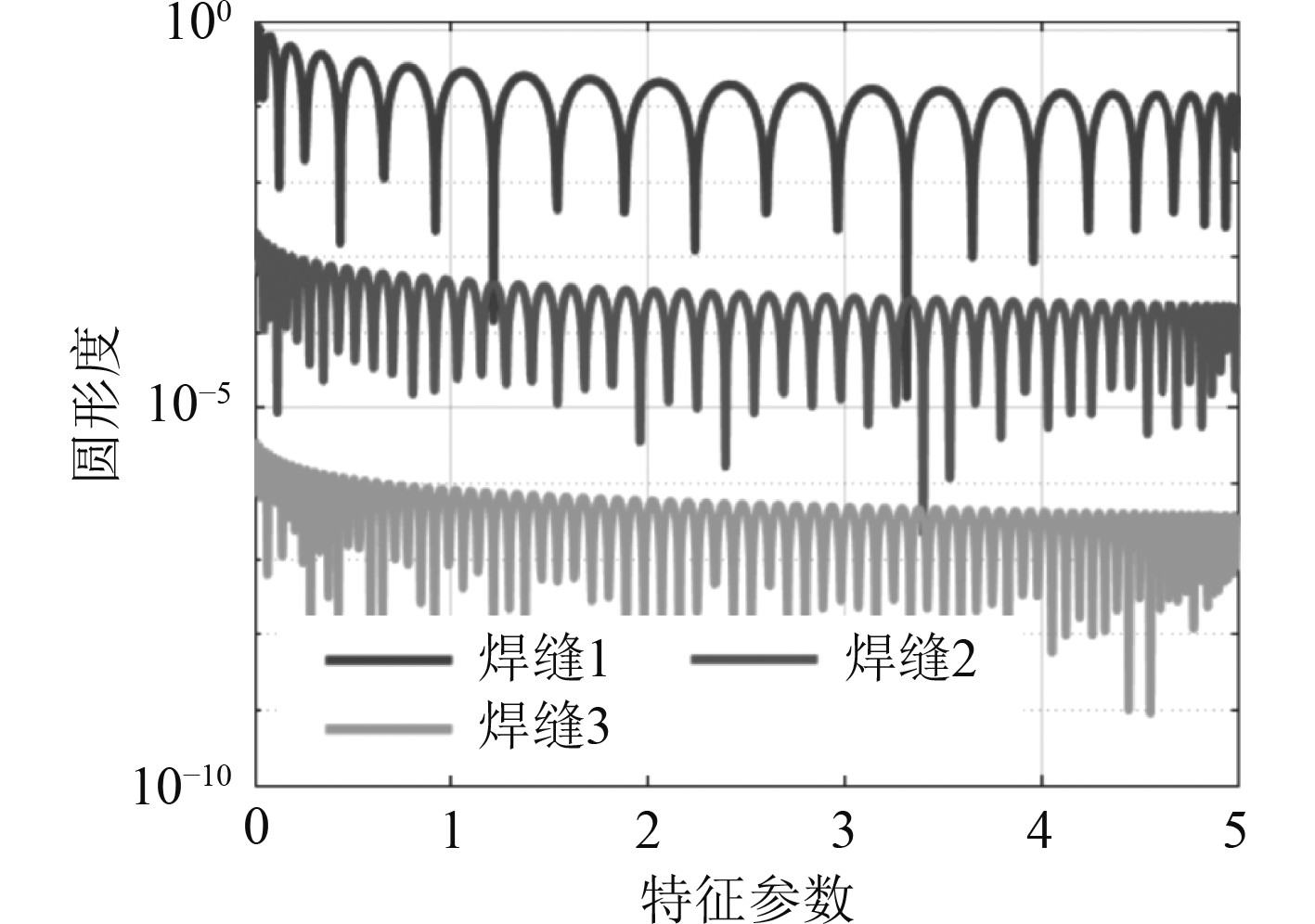

3.2 焊缝缺陷特征参数计算选定焊缝缺陷特征后,要采取量化的方法计算特征参数,开始前,要先对被测焊缝缺陷的分布区域加以确定,按从上向下的顺序,对图像中的焊缝缺陷区域逐行扫描,如果扫描点的像素值为红色,则将该点所在的行记下,按上述方法进行列扫描,可以得到缺陷区域最左和最右侧的列。当计算出焊缝缺陷的长短轴、面积以及周长,并在获得缺陷在X坐标轴上的投影后,便可依据相关规范给出的公式,计算出焊缝缺陷的主要参数,包括长宽比、圆形度等。甲板焊缝的典型缺陷有裂纹、未熔合以及气孔,根据部分已知样本的特征值,能够得到各类焊缝缺陷不同特征参数对应的折线图,具体如图3和图4所示。

|

图 3 三类焊缝缺陷不同特征参数对应的长宽比折线示意图 Fig. 3 Schematic diagram of broken line of length width ratio corresponding to different characteristic parameters of three types of weld defects |

|

图 4 三类焊缝缺陷不同特征参数对应的圆形度折线示意图 Fig. 4 Schematic diagram of roundness broken line corresponding to different characteristic parameters of three types of weld defects |

可以看出,甲板焊缝三类典型的缺陷中,焊缝3的裂缝的长宽比最大,并且波动变化范围也比较大。焊缝1是裂缝的圆形度最小,全都在1以内。焊缝1的未熔合的长宽比在0.02~0.04,波纹变化不太明显,圆形度也较好;气孔的长宽比和圆形度在三类缺陷中波动变化最小,并且焊缝分布一致性也很好。

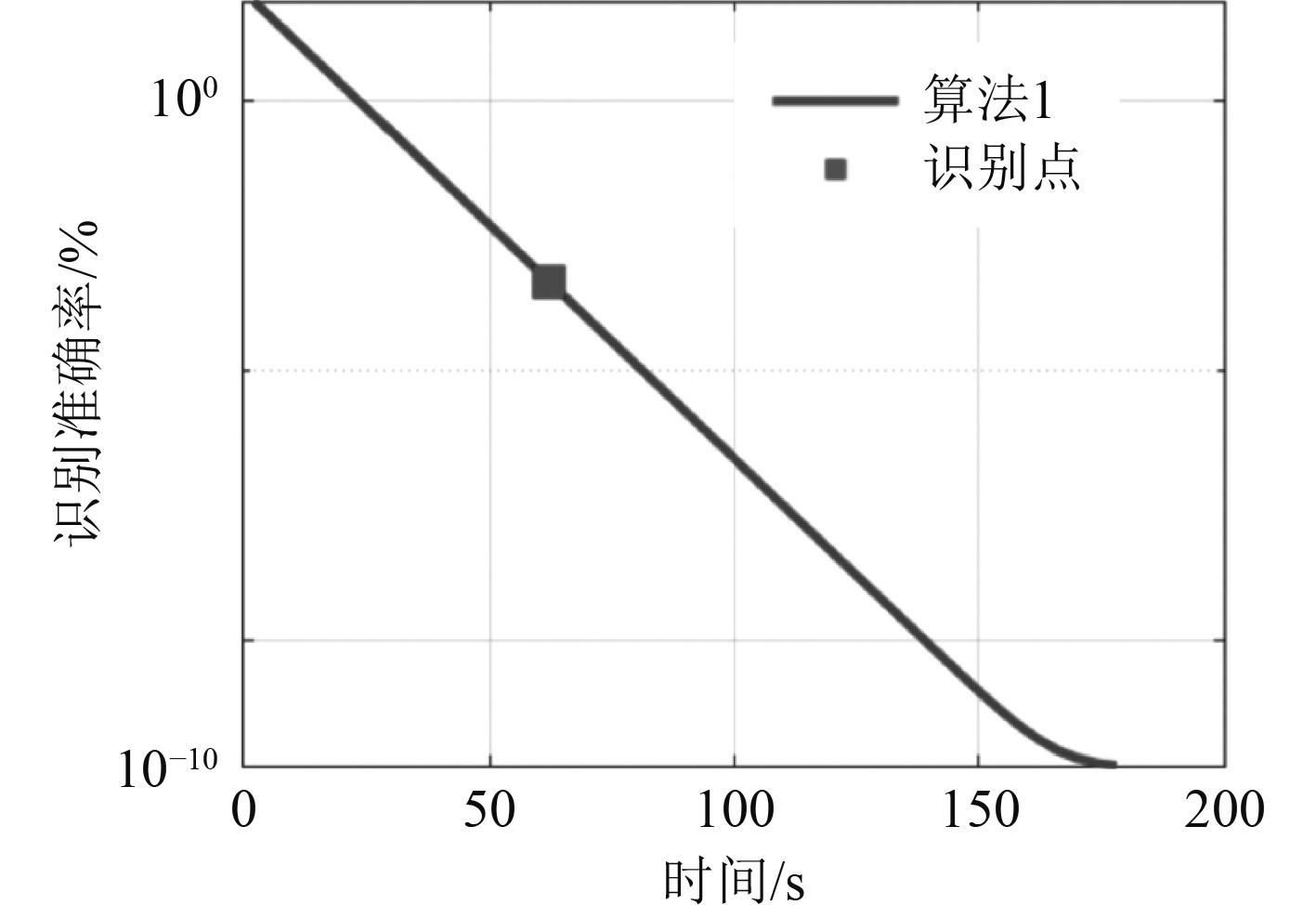

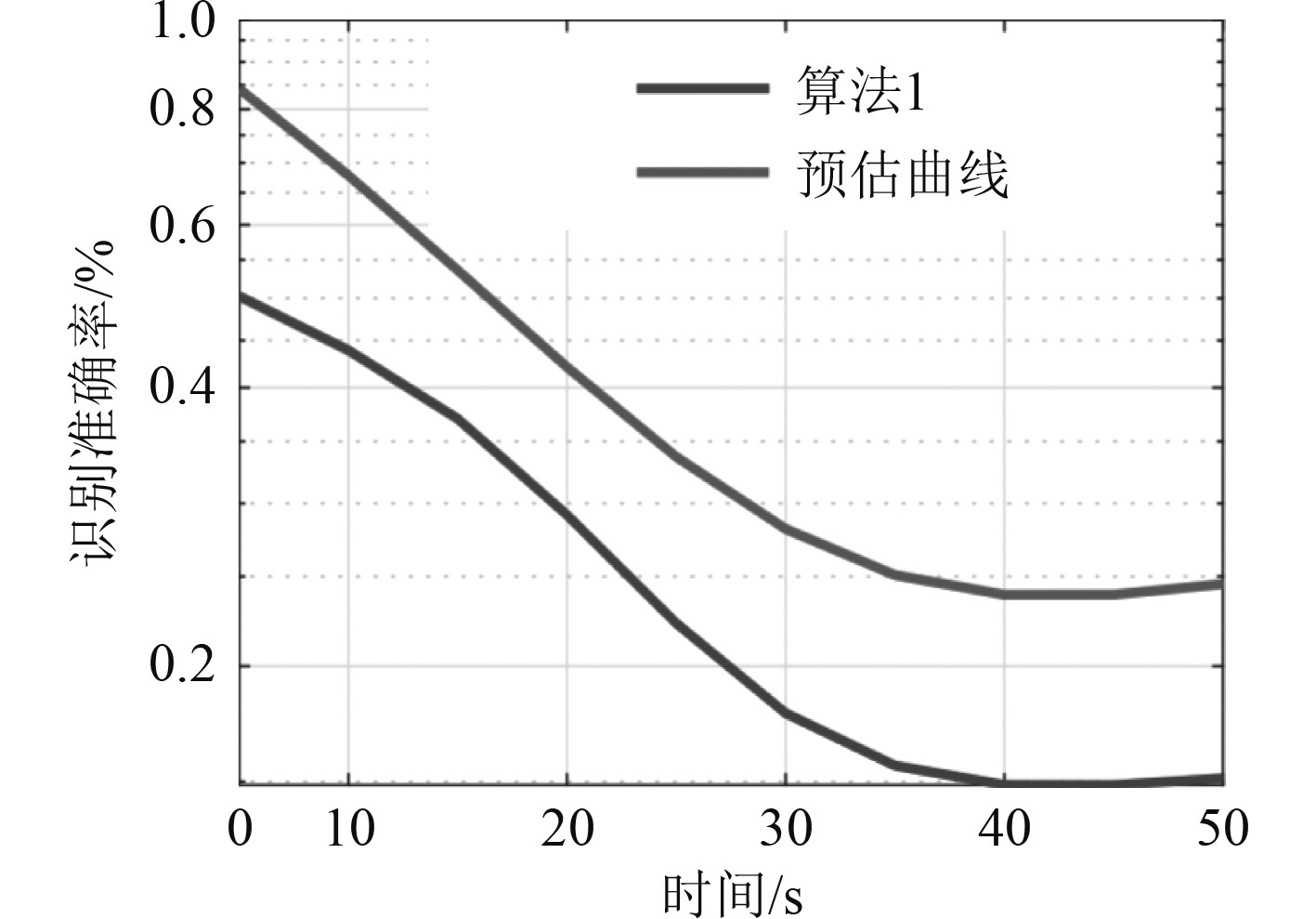

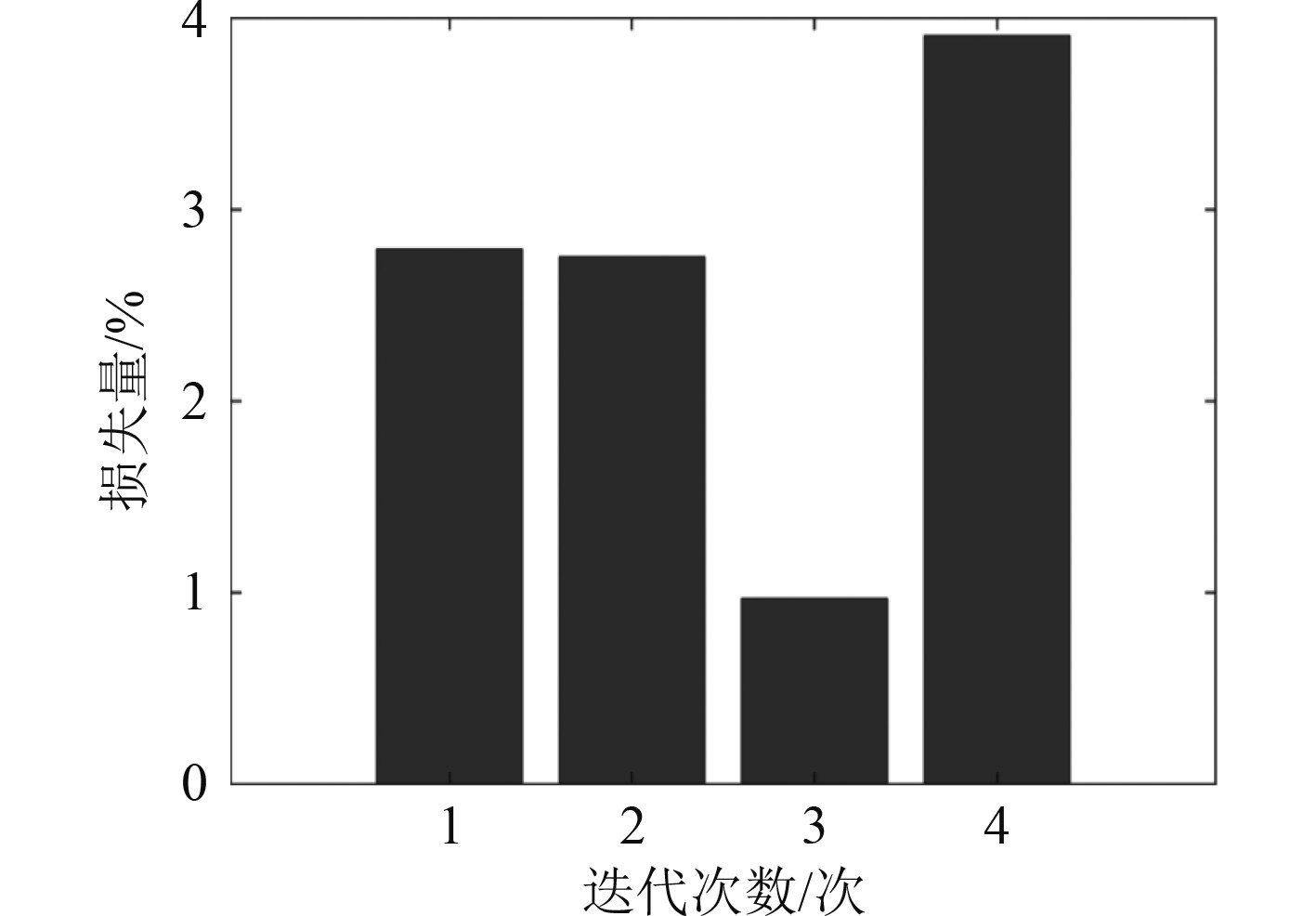

3.3 检测算法选择选取2种不同的检测算法,分别用算法1和算法2表示,并为它们配以相应的网络模型。其中与算法1相对应的网络模型为Googlenet,与算法2相对应的网络模型为Alexnet,算法的初始学习率均设定为0.0001,迭代次数设为300次,10次验证一次,参与训练的样本数量为10。2种方法训练的准确率分别如图5和图6所示,损失值分别如图7和图8所示。

|

图 5 算法1的训练准确率示意图 Fig. 5 Schematic diagram of training accuracy of algorithm 1 |

|

图 6 算法2的训练准确率示意图 Fig. 6 Schematic diagram of training accuracy of algorithm 2 |

|

图 7 算法1的损失值示意图 Fig. 7 Schematic diagram of loss value of algorithm 1 |

|

图 8 算法2的损失值示意图 Fig. 8 Schematic diagram of loss value of algorithm 2 |

通过对比可知,与算法2对应的网络模型Alexnet的准确率高于算法1,损失值则低于算法1。因此,视觉检测目标识别中,可将算法2及其对应的网络模型Alexnet作为首选。

4 结 语舰船甲板成型加工中,焊接是关键工序,为避免焊接缺陷,可以应用视觉检测技术,对焊缝全面检测,及时发现裂纹、未熔合、气孔等缺陷,采取有效的措施消除缺陷,保证甲板的质量,提高船体的结构稳定性。

| [1] |

刘风华, 谢国贤, 肖浩南, 等. 基于YOLO v5算法的板材质量视觉检测技术研究[J]. 现代信息科技, 2021(9): 149-153. |

| [2] |

董家顺, 王兴东, 李殿杰, 等. 基于改进K-means算法的钢管表面缺陷视觉检测方法[J]. 武汉科技大学学报, 2020(6): 439-446. |

| [3] |

王维一. 基于机器视觉的电气焊接在线检测系统研究与设计[D]. 广州: 广东工业大学, 2021.

|

| [4] |

张东坤. 基于深度学习的铝型材表面缺陷在线视觉检测方法研究[D]. 西安: 西安理工大学, 2021.

|

| [5] |

徐露瑶. 基于大数据分析的舰船甲板局部静强度测试软件[J]. 舰船科学技术, 2019, 41(8): 19-21. |

| [6] |

魏兴. 舰船甲板温度和气流场分布对停机坪环境影响的数值研究[D]. 大连: 大连海事大学, 2018.

|

| [7] |

刘广辉, 叶超, 于雁云. 焊接工艺对铺管船甲板导轨热力学性能的影响分析[J]. 中国海上油气, 2018(5): 165-169. |

| [8] |

何昱恒, 陈震. 垂向力学约束对甲板板架焊接变形与残余应力影响研究[J]. 舰船科学技术, 2018, 40(11): 29-34. |

| [9] |

张佳佳, 付云鹏, 叶正华,等. 舰船动力系统排烟对甲板上方空间温度场影响的数值分析[J]. 中国舰船研究, 2018(5): 85-90. |

| [10] |

范海震, 马翰飞. 自动着舰模式下舰船甲板运动预估模型的设计[J]. 电子技术与软件工程, 2016(13): 167-169. |

2022, Vol. 44

2022, Vol. 44